Предлагаемое изобретение относится к области порошковой металлургии, а именно к получению спеченных изделий из электроэрозионного порошка стали Х13.

Известен способ лазерного спекания изделий, при котором на поверхность порошка в зону спекания направляют спекающий лазерный луч [пат. РФ № 2132761, МПК B22F 3/105, B23K 26/00. Устройство и способ лазерного спекания, 1999]. Кроме того, в область зоны спекания дополнительно направляют подогревающий лазерный луч, который фокусируют на более широкой, по сравнению со спекающим лучом, площади, обеспечивая тем самым уменьшение температурного градиента между зоной спекания и окружающим порошком для предотвращения коробления спеченной детали.

Недостатком данного способа является то, что возможна неоднородность свойств наплавленного материала и низкая точность формирования детали из-за нечетких границ «наплавленный слой-порошок»

Известен также способ спекания изделий, включающий нанесение порошкового слоя на мишеневую поверхность, сканирование цели направленным лазерным пучком и спекание слоя оплавлением лазерным пучком в границах поперечного сечения слоя [пат. РФ № 2021881, МПК B22F 3/12. Способ изготовления детали и устройство для его осуществления, 1994]. После оплавления слоя на него последовательно наносят последующие порошковые слои, сканируют цель направленным лазерным пучком для каждого последующего слоя соответственно поперечному сечению детали и каждый последующий слой оплавляют лазерным пучком для образования из слоев поперечного сечения детали. При спекании оплавлением каждого последующего слоя его соединяют с предыдущим слоем для образования детали.

Недостатками указанного способа [патенты РФ №2132761 и №2021881] являются низкая прочность формируемой детали в связи с невозможностью полного проплавления материала из-за вероятности его растекания, возможность возникновения брака при перегреве детали из-за потери формы.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ и установка для изготовления изделия из порошкового материала путем лазерного послойного синтеза [пат. РФ №2401180, МПК B22F 3/105, Способ получения градиентных материалов из порошков и устройство для его осуществления, 2010]. Способ включает следующую последовательность формирования слоев: нанесение слоя первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение в пространство между спеченными участками слоя первого порошкового материала слоя второго порошкового материала той же толщины и его селективное спекание на этих участках. Установка для изготовления металлической детали из порошкового материала содержит рабочую камеру с входным окном, лазер, оптически связанный с системой сканирования и фокусировки луча, рабочий бункер с поршнем, выполненный с возможностью перемещения слоя порошка и спекаемого материала в вертикальном направлении, бункер-питатель, каретку засыпки и укладки порошка, роллер очистки, выполненный с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка. Однако, данный способ и установка не позволяют получать металлические детали, обладающие высокой механической прочностью материалов.

Задача предлагаемого изобретения состоит в получении качественных спеченных изделий с высокими физико-механическими свойствами, полученных из электроэрозионных порошковых материалов из отходов стали Х13.

Поставленная задача решается тем, способ получения спеченных изделий из электроэрозионного порошка из отходов стали Х13 представляет собой процесс получения порошка электроэрозионным диспергированием отходов стали Х13 в бутиловом спирте, далее проводят прессование и искровое плазменное спекание при температуре 1200°С, давлении 40 МПа в течение 10 мин .

Изобретение иллюстрируется следующими графическими материалами:

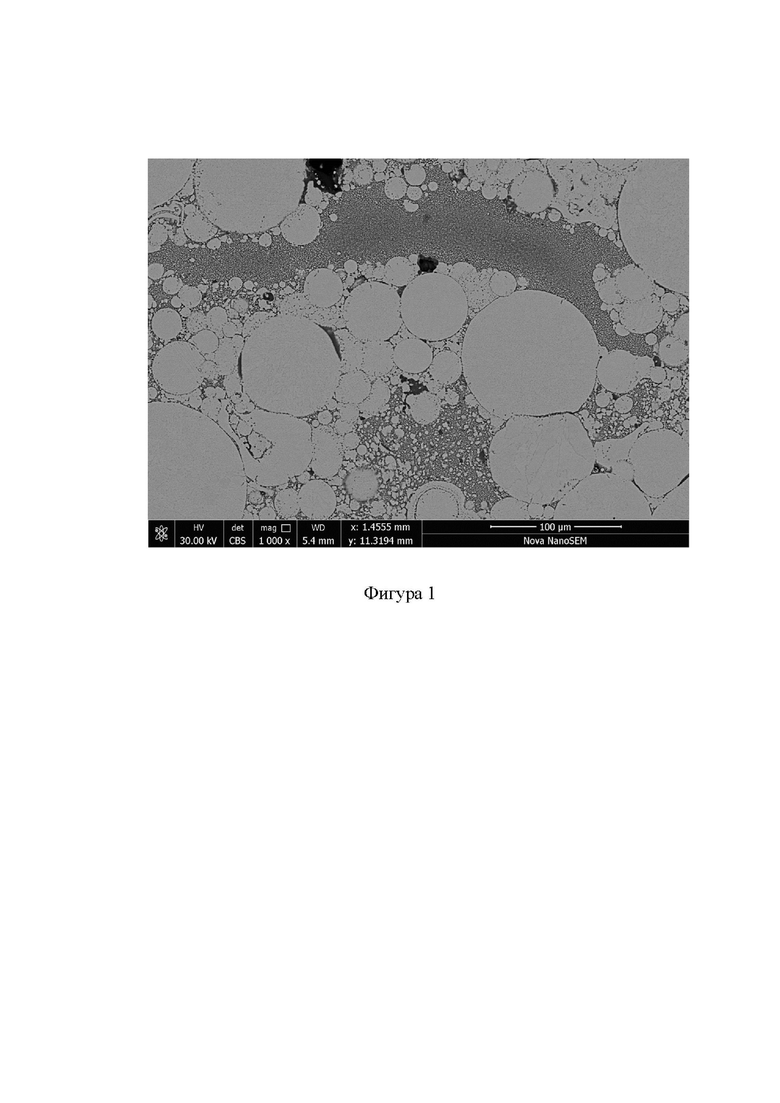

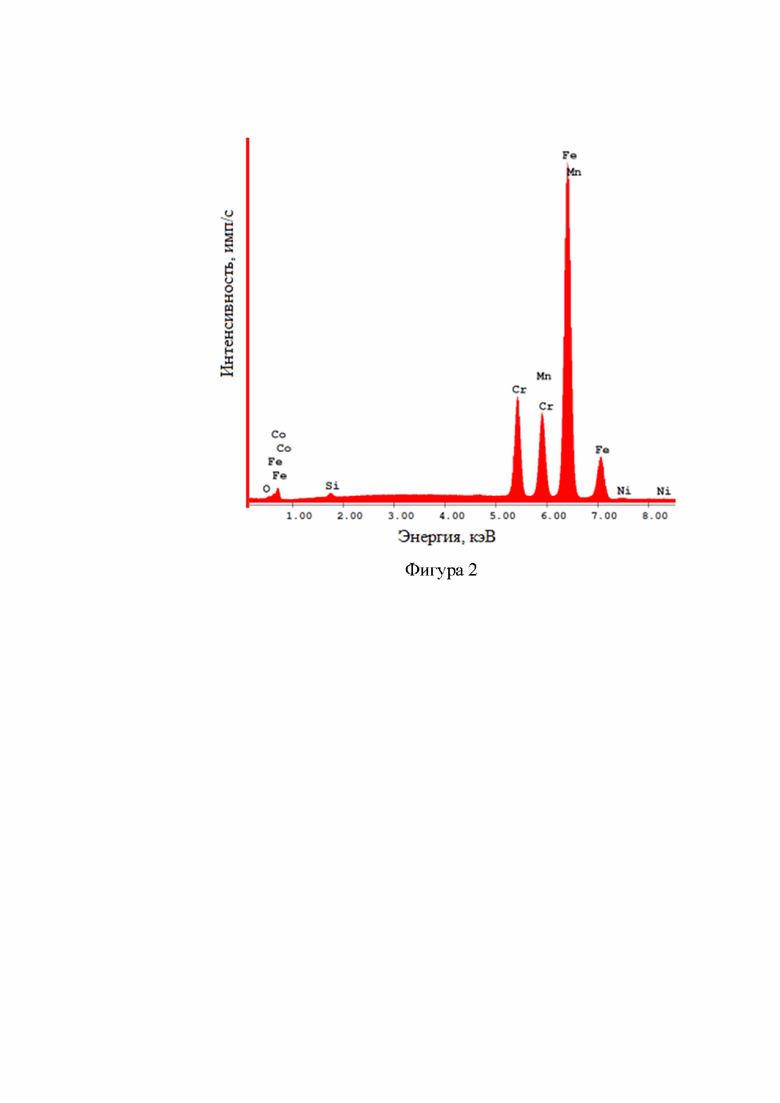

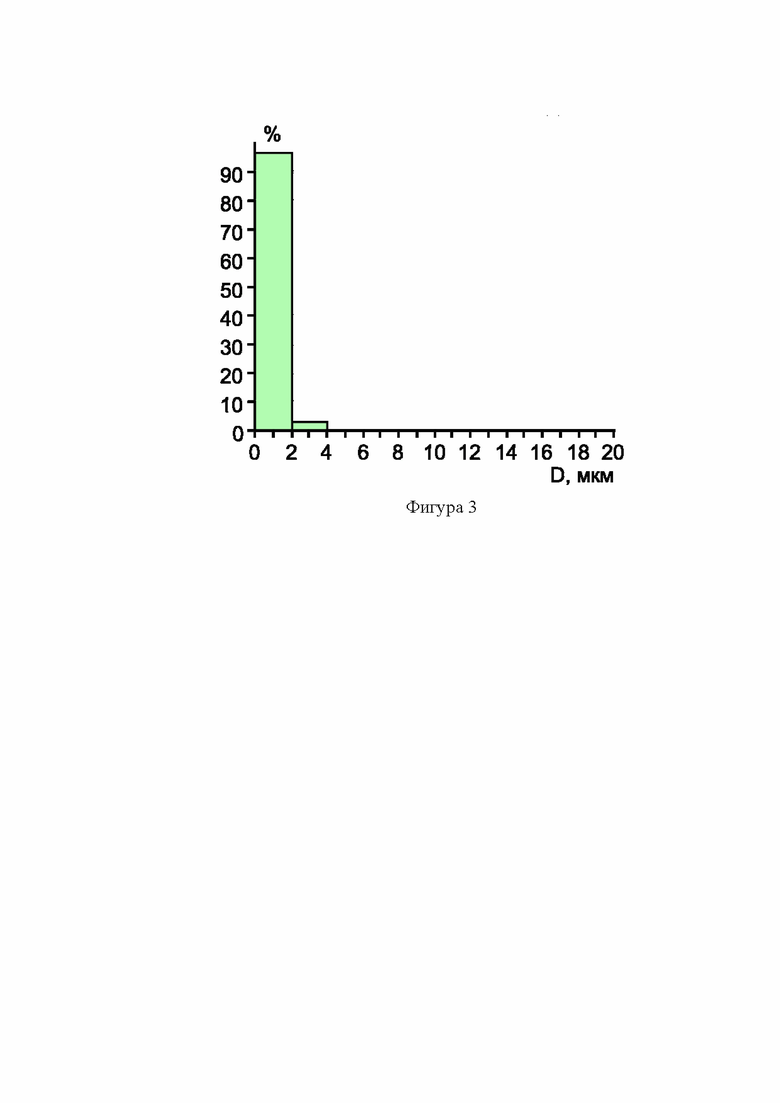

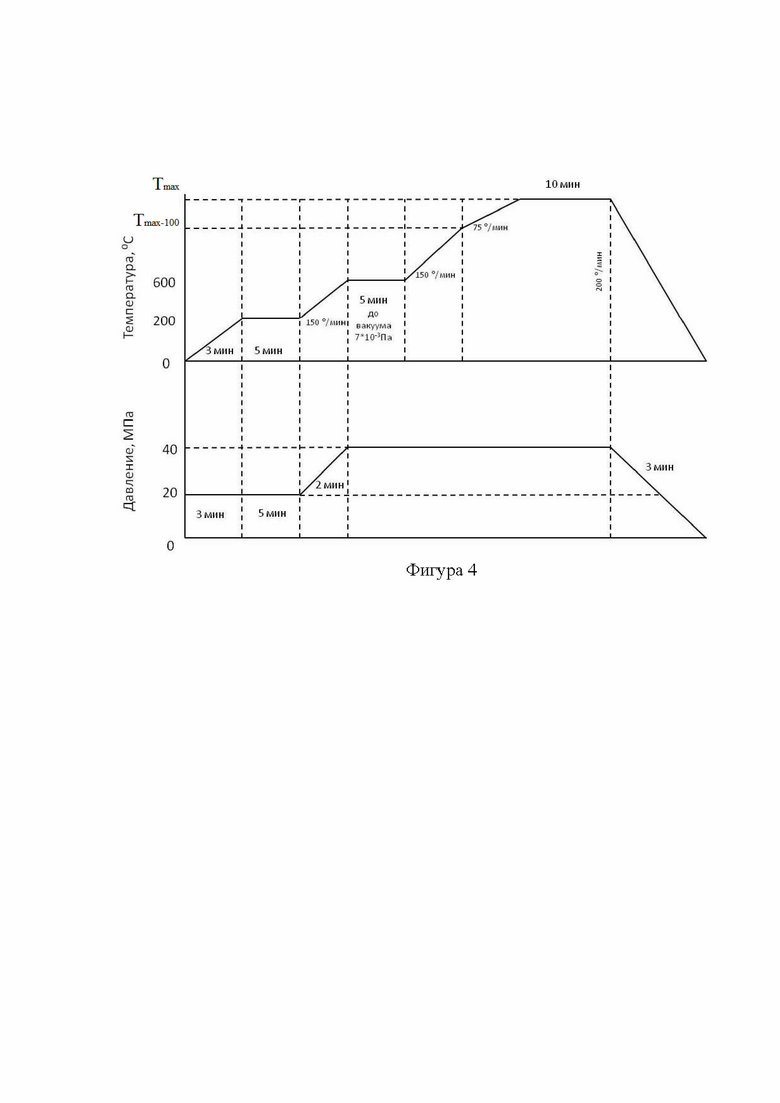

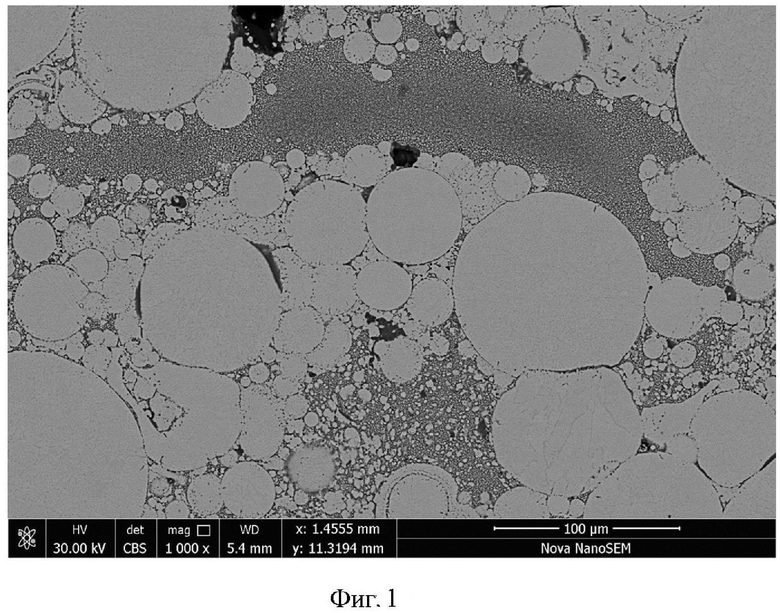

На фигуре 1 – результаты микроскопии и микроанализа спеченного образца; на фигуре 2 – рентгеноспектральный микроанализ образца; на фигуре 3 – гистограмма распределения пор по размеру; на фигуре 4 – схема консолидации порошков методом искрового плазменного спекания.

Технологическая установка для получения порошков из токопроводящих сплавов состоит из источника питания искровыми разрядами, реактора и системы управления. В реакторе между электродами находятся гранулы − куски сплава произвольной формы и размеров. Электроды изготавливаются из диспергируемого материала. Межэлектродный промежуток заполняется рабочей жидкостью (бутиловым спиртом) так, что слой гранул погружен в эту жидкость. Соприкасаясь, гранулы образуют множество электрических контактов, соединенных в межэлектродном промежутке последовательно-параллельно. Один разрядный импульс между электродами вызывает в слое гранул, погруженных рабочую жидкость, искрение во многих местах. В местах контакта материал гранул может быть не только расплавлен, но и доведен до более высоких температур, при которых возможно испарение и взрывное удаление материала. При этом частицы вещества отрываются от поверхности гранул и мгновенно охлаждаются жидкостью. В результате электрической эрозии возникают частицы преимущественно сферической формы.

Пример 1.

На установке [пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов. 10.05.2012] диспергировали отходы стали Х13 в бутиловом спирте при следующих режимах: напряжение на электродах U=100…110 В, частота следования импульсов  =65...75 Гц, ёмкость разрядных конденсаторов C=45 мкФ.

=65...75 Гц, ёмкость разрядных конденсаторов C=45 мкФ.

Спеченные изделия получали при температуре 1200°С, давлении 40 МПа в течение 10 мин (фиг. 4). Химический состав изделия представлен в табл. 1.

Таблица 1

Элементный состав полученного изделия

Снимок микроструктуры и элементный состав полученного изделия на растровом электронном микроскопе «Quanta 600 FEG» представлены на фигуре 1 и фигуре 2. Результаты исследования пористости образца металлографическим методом приведены в таблице 2 и на фигуре 3.

Таблица 2

Пористость (металлографический метод)

Результаты исследования микротвердости представлены в табл. 3. Установлено, что среднее значение микротвердости составляет 3498,6 МПа.

Таблица 3

Микротвердость по Виккерсу

Для производства спеченных изделий из электроэрозионного порошка следует применять данные параметры работы установки, т.к. при этих режимах достигаются высокие физико-механические свойства изделия.

Пример 2.

На установке [пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов. 10.05.2012] диспергировали отходы стали Х13 в бутиловом спирте при следующих режимах: напряжение на электродах U=120…130 В, частота следования импульсов  =140…150 Гц, ёмкость разрядных конденсаторов C=35 мкФ.

=140…150 Гц, ёмкость разрядных конденсаторов C=35 мкФ.

Спеченные изделия получали при температуре 1000°С, давлении 40 МПа в течение 5 мин. Химический состав изделия представлен в табл. 4.

Таблица 4

Элементный состав полученного изделия

Результаты исследования пористости образца металлографическим методом приведены в таблице 5.

Таблица 5

Пористость (металлографический метод)

Результаты исследования микротвердости представлены в табл. 6. Установлено, что среднее значение микротвердости составляет 2499 МПа.

Таблица 6

Микротвердость по Виккерсу

Для производства спеченных изделий из порошка не следует применять данные параметры работы установки, т.к. при этих режимах не достигаются требуемые физико-механические свойства изделия. Полученные физико-механические свойства изделия значительно ниже, чем у первого изделия.

Пример 3.

На установке [пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов. 10.05.2012] диспергировали отходы стали Х13 в бутиловом спирте при следующих режимах: напряжение на электродах U=70…80 В, частота следования импульсов  =100…110 Гц, ёмкость разрядных конденсаторов C=55 мкФ.

=100…110 Гц, ёмкость разрядных конденсаторов C=55 мкФ.

Спеченные изделия получали при температуре 1300°С, давлении 40 МПа в течение 8 минут.

Для производства спеченных изделий из порошка не следует применять данные параметры работы установки, т.к. при этих режимах изделия плохо подвергаются спеканию и получаются рыхлыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченного изделия из порошка кобальтохромового сплава | 2018 |

|

RU2680536C1 |

| Состав шихты для производства аддитивных изделий | 2018 |

|

RU2705837C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| Способ упрочнения аддитивных изделий из электроэрозионных кобальтохромовых порошков | 2021 |

|

RU2762689C1 |

| Способ получения спеченных изделий из электроэрозионных порошков на основе алюминиевого сплава АД0Е | 2023 |

|

RU2812059C1 |

| Способ получения спеченных изделий из одноосно спрессованных электроэрозионных нанодисперсных порошков свинцовой бронзы | 2019 |

|

RU2748659C2 |

| Способ получения спеченного изделия из порошковой коррозионной стали | 2020 |

|

RU2750720C1 |

| Способ получения безвольфрамового твердого сплава КНТ из порошковых материалов, полученных в воде дистиллированной | 2020 |

|

RU2756465C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОЛЬФРАМОВОГО ТВЕРДОГО СПЛАВА ИЗ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ СПЛАВА ТН20 В ВОДЕ | 2024 |

|

RU2834068C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОЛЬФРАМОВОГО ТВЕРДОГО СПЛАВА ИЗ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ СПЛАВА ТН20 В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2831348C1 |

Изобретение относится к области порошковой металлургии, в частности к получению спеченных изделий из электроэрозионного порошка стали Х13. Из отходов стали Х13 путем электроэрозионного диспергирования в бутиловом спирте получают порошок. Затем проводят прессование и искровое плазменное спекание при температуре 1200°С, давлении 40 МПа в течение 10 мин. Обеспечивается повышение физико-механических свойств изделий. 4 ил., 6 табл., 3 пр.

Способ получения спеченных изделий из электроэрозионного порошка из отходов стали Х13, отличающийся тем, что получают порошок электроэрозионным диспергированием отходов стали Х13 в бутиловом спирте, далее проводят прессование и искровое плазменное спекание при температуре 1200°С, давлении 40 МПа в течение 10 мин.

| Способ получения спеченного изделия из порошковой коррозионной стали | 2020 |

|

RU2750720C1 |

| Способ получения коррозионностойких порошков из стали Х17 в керосине | 2020 |

|

RU2735844C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2022-06-14—Публикация

2021-12-21—Подача