Область техники, к которой относится изобретение

Настоящее изобретение представляет собой способ проклеивания картона, обеспечивающий устойчивость к проникновению горячих жидкостей. Этот способ можно применять для асептического упаковочного картона с целью обеспечения устойчивости как к горячему раствору перекиси водорода, который применяют при стерилизации упаковки, так и к жидкостям, которые упаковывают в контейнер.

Предпосылки создания изобретения

С некоторых пор жидкие продукты, конкретно жидкие молочные продукты, например молоко и сливки, упаковывают в контейнеры, сделанные из картона, имеющего покрытие. Такой картон, известный в промышленности как картон для упаковки жидкостей, обычно покрывают с обеих сторон полиэтиленом.

Чтобы он подходил для такого применения, картон должен быть устойчивым к воздействию жидкости. Наиболее агрессивным компонентом жидких молочных продуктов обычно является молочная кислота. Наиболее уязвимой частью картона обычно является кромка. Известно, что картон, проклеенный ДАК (димер алкилкетена), обладает хорошей устойчивостью к проникновению через края жидкостей, содержащих молочную кислоту.

В последние годы появилась тенденция к асептической упаковке жидких продуктов питания. Асептические контейнеры изготавливают из композитных структур, включающих покрытый или непокрытый картон, полиэтилен и алюминиевую фольгу. Картон перед наполнением стерилизуют пропусканием через раствор перекиси водорода при повышенной температуре.

Следовательно, такой картон должен быть устойчивым не только к жидкости, которую в конечном счете будут упаковывать в изготовленный из него контейнер, но также и к горячему раствору перекиси водорода, который применяют для стерилизации контейнера. Проклеивающий агент на основе ДАК, который, как известно, обеспечивает превосходную устойчивость к проникновению жидкостей, содержащих молочную кислоту, по краям упаковки, как было найдено, проявляет лишь умеренную эффективность в отношении устойчивости к воздействию горячих растворов перекиси водорода (см., например, патенты US 4927496, 5308441, 5456800, 5626719). Проклеивающие агенты на основе канифоли, как было показано, обеспечивают необходимую устойчивость к горячим растворам перекиси водорода, однако они не обеспечивают устойчивости по отношению к кислым материалам, упакованным в такие контейнеры (см., например, патенты US 4927496, 5308441, 5456800, 5626719).

По этой причине для марок картона, предназначенных для асептической упаковки, применяют двойную проклеивающую систему. Для обеспечения проклеивания в асептической упаковке применяют как ДАК, так и канифоль, причем оба проклеивающих агента применяют в качестве внутренней проклейки (патент US 4927496), или один из них применяют внутри, а другой добавляют на поверхность (патент US 5308441). К сожалению, оптимальный рН для обеспечения эффективности проклеивающего состава на основе канифоли, примерно 5, ниже, чем рН, оптимальный для обеспечения эффективности ДАК, величина которого составляет примерно 7,5. Поэтому система работает при рН, который является компромиссным для обеспечения эффективности обоих проклеивающих составов, то есть примерно при рН, составляющем 6,5, что приводит к менее оптимальным свойствам (патент US 7291246). Кроме того, система является громоздкой, поскольку обычно два проклеивающих агента должны быть внесены в опись и отмерены в систему для изготовления бумаги.

Ранее были предприняты попытки преодолеть данные ограничения, они включают применение комбинации реакционно-способных и не реакционно-способных проклеивающих агентов на основе целлюлозы с термореактивными смолами (патенты US 5456800 и 5626719) и применение каталазы или марганцевой руды с целью разложения перекиси водорода с получением газообразного кислорода, который образует защитный газовый слой, этот слой предотвращает проникновение жидкости в картон (патент US 7291246).

В патентах US 4859244 и 3311532 описаны проклеивающие агенты для бумаги, включающие смеси ангидридов жирных кислот и димеры алкилкетена, которые обеспечивают улучшенное проклеивание. Однако в этих патентах не обсуждаются проблемы, вызванные стерилизацией горячим раствором перекиси водорода, в них также отсутствует указание на то, что описываемые проклеивающие агенты будут оказывать воздействие на устойчивость к проникновению по краям горячей перекиси водорода или других горячих проникающих жидкостей. Дополнительно, в патенте US 4859244 описано, что «качество проклеивания практически не зависит от присутствия квасцов», в патенте приведены данные, которые показывают, что системы, содержащие и не содержащие квасцы, проявляют одинаковые свойства.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на преодоление недостатков применения двойной проклеивающей системы с целью выполнения требований к проклеивающему составу для асептического упаковочного картона, а именно устойчивости к горячей перекиси водорода и устойчивости к молочной кислоте. Было обнаружено, что применение ангидрида жирной кислоты отдельно или в комбинации с ДАК, оба этих вещества являются проклеивающими агентами, совместно с агентом, понижающим растворимость, обеспечивает устойчивость как к жидкостям, содержащим молочную кислоту, так и к горячим растворам перекиси водорода, причем устойчивость превосходит ту, которую можно обеспечить с помощью только димера кетена, или с помощью двойной проклеивающей системы, включающей димер кетена и канифоль. Реакционно-способный проклеивающий агент представляет собой такой агент, который химически реагирует с целлюлозой.

Настоящее изобретение обеспечивает способ увеличения устойчивости картона к проникновению горячих жидкостей, способ включает а) добавление 1) водной эмульсии, включающей реакционно-способный проклеивающий агент, и 2) снижающего растворимость агента, отдельно или в виде смеси, в водную суспензию целлюлозы, причем реакционно-способный проклеивающий агент включает по меньшей мере 30% масс. ангидрида жирной кислоты, и б) формование суспензии в виде бумаги или картона.

Подробное описание сущности изобретения

Было обнаружено, что если ангидрид жирной кислоты или смесь ангидрида жирной кислоты с димером кетена добавляют совместно с агентом, понижающим растворимость, к суспензии целлюлозы при рН, близком к нейтральному (например, рН составляет от 6,0 до 7,5, предпочтительно от 6,5 до 7,5 или предпочтительно от 6,7 до 7,3), и затем из суспензии формуют картон, такой картон обладает хорошей устойчивостью к проникновению жидкости по краям как по отношению к горячей перекиси водорода, так и по отношению к растворам молочной кислоты.

Более того, было найдено, что устойчивость картона к горячей перекиси водорода в том случае, когда применяют смесь ангидрида жирной кислоты и димера кетена, неожиданно оказалась лучше, чем этого можно было ожидать на основе сложения эффектов воздействия этих двух проклеивающих агентов при использовании по отдельности.

Реакционно-способные проклеивающие агенты, которые подходят для применения в настоящем изобретении, можно подвергать эмульгированию по отдельности и добавлять по отдельности в суспензию целлюлозы; подвергать эмульгированию по отдельности, а затем смешивать в месте добавления перед добавлением в суспензию целлюлозы; или смешивать до эмульгирования.

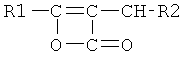

В способе по настоящему изобретению можно применять любые димеры кетена, известные в данной области техники. Димеры кетена, применяемые в качестве проклеивающих агентов, представляют собой димеры, имеющие формулу

в которой R1 и R2 представляют собой алкильные радикалы, которые могут быть насыщенными или ненасыщенными, содержащими от 6 до 24 атомов углерода, предпочтительно более 10 атомов углерода и наиболее предпочтительно от 14 до 16 атомов углерода. Радикалы R1 и R2 могут быть одинаковыми или разными. Эти димеры кетена хорошо известны и описаны, например, в патенте US 2785067, описание которого включено в настоящее описание в качестве ссылки.

Подходящие димеры кетена включают децильные, додецильные, тетрадецильные, гексадецильные, октадецильные, эйкозильные, докозильные, тетракозильные димеры кетена, а также димеры кетена, полученные из пальмитолеиновой кислоты, олеиновой кислоты, рицинолеиновой кислоты, линолевой кислоты, миристолеиновой кислоты и элеостеариновой кислоты. Димер кетена может представлять собой отдельное вещество или смесь веществ. Наиболее предпочтительными димерами кетена являются димеры алкилкетена, полученные из сублинейных насыщенных жирных кислот.

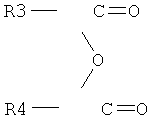

Ангидриды кислот, которые применяют в качестве проклеивающих агентов, можно охарактеризовать следующей общей формулой

в которой R3 и R4 представляют собой алкильные радикалы, которые могут быть насыщенными или ненасыщенными, содержат от 6 до 24 атомов углерода, предпочтительно более 10 атомов углерода и наиболее предпочтительно от 14 до 16 атомов углерода. Радикалы R3 и R4 могут быть одинаковыми или разными. Наиболее предпочтительными ангидридами жирных кислот являются ангидриды, приготовленные из С-нелинейных насыщенных жирных кислот.

Чтобы эмульгировать ангидрид кислоты и димер кетена, можно применять любые из способов, известных для получения дисперсий димера кетена. Часто ДАК комбинируют с системой дисперсанта, которая включает катионный крахмал и лигносульфонат натрия. Примеры таких дисперсий можно найти в патенте US 4861376 на имя Edwards и в патенте US 3223544 на имя Savina, описания которых включены в настоящее описание в качестве ссылки. В качестве альтернативы ангидрид кислоты и димер кетена можно подвергать эмульгированию при помоле с использованием любого из известных способов.

Эти эмульсии могут включать другие добавки, обычные для проклеивающих эмульсий, например промотирующие смолы для димеров кетена, биоциды, пеногасители и т.д. Содержание твердых веществ в эмульсиях может составлять от примерно 2 до примерно 50% масс., предпочтительно от примерно 4 до 40% масс. и наиболее предпочтительно от примерно 5 до 35% масс.

Димер кетена и ангидрид жирной кислоты можно эмульгировать по отдельности и по отдельности добавлять в систему для изготовления бумаги, или эмульсии можно смешивать перед добавлением. Альтернативно ангидрид кислоты и димер кетена можно смешивать перед эмульгированием. Ангидрид жирной кислоты и димер кетена можно получать в виде смеси или их можно производить по отдельности.

Ангидриды жирных кислот реагируют с целлюлозой с получением сложного эфира и молекулы свободной жирной кислоты. Свободная жирная кислота может реагировать с агентом, снижающим растворимость, с образованием нерастворимой соли. Полагают, что именно эта нерастворимая соль обеспечивает повышенную устойчивость к горячим проникающим жидкостям.

Снижающий растворимость агент может представлять собой любой агент этого типа, известный в данной области техники, например квасцы, используемые при приготовлении бумаги (сульфат алюминия), хлорид полиалюминия (ПАХ) или другие полиалюминиевые соединения, и предпочтительно этот агент представляет собой квасцы. Используемое количество квасцов можно определить на основании типа применяемой целлюлозы, количества проклеивающего агента, которое будут применять, а также других факторов, хорошо известных лицам, квалифицированным в данной области техники (например, щелочных свойств системы, содержания анионных остатков и т.д.). В общем случае количество снижающего растворимость агента будет составлять от примерно 5 до 15 фунт./т (от 0,25 до 0,75% в расчете на сухую массу волокна).

Агент, снижающий растворимость, можно добавлять в том же месте добавления, что и проклеивающий агент, или подачу можно разделить так, что некоторое количество подают в систему раньше, с целью нейтрализации анионных материалов, а остальное добавляют совместно с проклеивающим агентом.

Ангидрид жирной кислоты можно применять отдельно или в комбинации с димером алкилкетена. Если его применяют в комбинации с димером алкилкетена, смесь должна содержать по меньшей мере 30% ангидрида жирной кислоты. В предпочтительной смеси от 40 до 70% реакционно-способного проклеивающего материала представляет собой ангидрид жирной кислоты.

Проклеивающие агенты по настоящему изобретению можно применять в качестве внутренних проклеивающих агентов или поверхностных проклеивающих агентов. Внутренняя проклейка включает прибавление проклеивающего агента к суспензии бумажной пульпы до формования листов, в то время как поверхностная проклейка включает погружение бумаги в раствор, содержащий проклеивающий агент, затем производят сушку при повышенных температурах в соответствии с известными методиками сушки. Внутренняя проклейка является предпочтительной.

Настоящее изобретение можно применять при проклейке бумажных материалов, например асептического упаковочного картона. Используемое количество основано на требованиях покупателя к проклейке, и оно зависит от необходимой степени проклеивания, сорта бумаги, способа подачи пульпы, используемого при получении бумаги, и других факторов, которые хорошо известны и легко определяются эмпирически лицами, квалифицированными в данной области техники. Обычно для достижения желаемых показателей проклеивания применяют наименьшее количество проклеивающего агента. Обычно количество проклеивающего агента составляет от 4 до 10 фунт/т (от 0,2 до 0,5% в расчете на сухую массу волокна).

Суспензию целлюлозы можно обрабатывать любым обычным способом, например изготавливать из нее картон для асептической упаковки, и при желании в нее можно добавлять обычные добавки, например удерживающие добавки, противозадирные присадки, красители или наполнители.

Настоящее изобретение также включает продукты, напримерпланки, изготовленные из пульпы, обработанной способом по настоящему изобретению.

Композиции по настоящему изобретению обеспечивают не только хорошую устойчивость к горячей перекиси водорода, но также хорошую устойчивость к другим горячим проникающим жидкостям (то есть имеющим температуру выше примерно 40ºС), которые обычно применяют в промышленности, например к кипящей воде, горячему кофе, горячему кофе с молоком; эти испытания обычно применяют для проверки качества картона, который применяют при производстве чашек (стаканчиков) для питья.

Примеры

Нижеследующие примеры приведены с целью иллюстрации настоящего изобретения. Все части и проценты приведены по массе, если не указано иное.

В приведенных ниже примерах оценки производили с применением бумагоделательной машины пилотного масштаба, сконструированной так, что она моделирует имеющуюся в продаже длинносеточную бумагоделательную машину, включая приготовление бумажной массы, размол и бассейн. Бумажную массу подают под действием силы тяжести из машинного бассейна в массный чан постоянного уровня. Оттуда бумажную массу перекачивают в серию расположенных последовательно смесителей, в которых производят добавление добавок в массу перед пуском на сетку, а затем на первичный смесительный насос. Бумажную массу разбавляют оборотной водой на первичном смесительном насосе до содержания твердых веществ примерно 0,2%. Другие химические добавки можно вводить в бумажную массу, подаваемую и выходящую из первичного смесительного насоса. Бумажную массу перекачивают из первичного смесительного насоса во вторичный смесительный насос, причем химические добавки можно вводить при подаче бумажной массы в насос, а затем ее подают на разгонный валик потока и на линейку, на которой она откладывается на длинную сетку шириной 12 дюймов. Немедленно после нанесения на сетку бумажное полотно подвергают вакуумному обезвоживанию в трех вакуумных камерах; концентрация на гауч-вале обычно составляет 14-15%.

Влажное полотно переносят с гауч-вала на влажное приемное сукно, движимое мотором. В этом месте воду удаляют из полотна и сукна с помощью вакуумных сукномоек типа Улле, работающих с использованием вакуумного насоса. Полотно подвергают дальнейшему обезвоживанию на прессе с одним сукном, из прессовальной секции полотно выходит с содержанием твердых веществ, составляющим 38-40%.

В приведенных ниже примерах оценки делали с применением смеси беленой лиственной крафт-целлюлозы (70%) и беленой хвойной крафт-целлюлозы (30%), имеющей обезвоженность от 350 до 400 см3. Воду для разбавления кондиционировали так, чтобы она имела жесткость, соответствующую содержанию солей жесткости 50 част./млн., и щелочность, соответствующую содержанию основания 120 част./млн. Содержание всех добавок приведено в процентах в расчете на сухую массу волокна. Добавление 0,95% крахмала, замещенного четвертичным амином (Sta-Lok® 400, A.E.Staley, Декатур, Иллинойс), частично проводили на выходе из первичного, а частично на выходе из вторичного смесительного насоса. Квасцы и проклеивающую добавку добавляли в количествах, указанных в примерах, на входе в смесительный насос. Неорганическую удерживающую добавку на основе частиц микронного размера PerForm® PM9025 (Hercules Incorporated, Уилмингтон, Делавер) добавляли в количестве 0,038% во вторичный смесительный насос. Температуру бумажной массы поддерживали на уровне 55ºС. В напорном ящике рН поддерживали на уровне 6,8, если не указано иное.

Формовали полотно плотностью 244 г/м2 (150 фунтов/3000 футов2 стопка) и сушили на семи сушильных барабанах (цилиндрах) до содержания влаги 5% (температуру поверхности сушильных барабанов увеличивали от 65 до 110ºС) и пропускали через одну зону контакта имеющего 5 зон контакта шестивалкового каландра при 28 pli (фунт/погонный дюйм). Сопротивление Эджвика измеряли на картоне, естественным образом состаренном в СТ-камере (относительная влажность 50%, температура 25ºС).

Испытания по Эджвику представляют собой стандартные испытания в промышленности упаковки для жидкостей с целью измерения степени проклеивания. В этом испытании образцы картона ламинируют с двух сторон, используя самоклеящуюся ленту. Вырезают из ламинированного картона пластинки заданного размера, взвешивают и затем погружают в тестовый раствор при определенной температуре. По прошествии определенного времени образцы вынимают из тестового раствора, сушат с помощью промакивания и повторно взвешивают. Результаты представляют в размерности килограмм раствора, абсорбированного квадратным метром подверженного воздействию края (кг/м2). Низкие величины сопротивления Эджвика лучше по сравнению с высокими. Желаемое количество проклейки зависит от сорта изготавливаемого картона.

Использовали следующие испытательные растворы.

Горячая перекись водорода: 35% раствор перекиси водорода при 70ºС; намачивание в течение 10 мин.

Молочная кислота: 20% раствор молочной кислоты при 25ºС; намачивание в течение 30 мин.

Пример 1: превосходная устойчивость к горячей перекиси водорода

Эмульсии димера алкилкетена Aquapel® 364 (Hercules Incorporated, Уилмингтон, Делавер) и стеаринового ангидрида (99% Aldrich), стабилизированные катионным крахмалом, готовили по известным методикам (см., например, патенты US 3223544 и 4861376) и оценивали с использованием пилотной бумагоделательной машины, как описано выше. В качестве сравнительного образца применяли двойную проклеивающую систему, включающую катионный диспергированный проклеивающий состав на основе канифоли Hi-pHase® 35 (Hercules Incorporated, Уилмингтон, Делавер) и эмульсию Aquapel® 364.

При этой оценке в качестве агента, снижающего растворимость, применяли 0,375% квасцов. Смесь СА/ДАК готовили прибавлением эмульсии стеаринового ангидрида (СА) и эмульсии ДАК посредством смешивания при соотношении 60/40 (в расчете на активные вещества) так, чтобы достигнуть целевого уровня содержания проклеивающего агента (например, чтобы концентрация проклеивающего агента составляла 0,10%, добавляли 0,06% эмульсии стеаринового ангидрида и 0,04% эмульсии ДАК (в расчете на активные вещества)).

Этот пример показывает, что стеариновый ангидрид обеспечивает лучшую устойчивость к горячей перекиси водорода по сравнению с бинарной проклеивающей системой (сравнительный образец) при аналогичных уровнях содержания (впитывалось всего 0,65 кг/м2 при содержании водоотталкивающего состава, содержащего СА, составляющем 0,3%; а в присутствии бинарной системы в количестве 0,33% впитывалось 0,9 кг/м2). Альтернативно, стеариновый ангидрид обеспечивал такую же устойчивость к горячей перекиси водорода, что и двойная проклеивающая система (сравнительный образец) при более низком содержании водоотталкивающих веществ (всего 0,2% стеаринового ангидрида необходимо для достижения впитывания горячей перекиси водорода, составляющего 0,89 кг/м2, в то же время для того, чтобы бинарная система обеспечивала такой же уровень устойчивости к впитыванию, требуется 0,33% водоотталкивающей добавки).

Неожиданно оказалось, что смесь стеаринового ангидрида и ДАК обеспечивает лучшую устойчивость к горячей перекиси водорода по сравнению с любым отдельным проклеивающим агентом, при равном содержании водоотталкивающей добавки: 0,2% СА/ДАК (т.е. смесь эмульсии 0,12% СА и эмульсии 0,08% ДАК) приводила к впитыванию горячей перекиси водорода, составляющему 0,74 кг/м2, в то время как использование 0,2% СА приводило к впитыванию 0,89 кг/м2, а использование 0,2% ДАК обеспечивало впитывание 1,47 кг/м2.

Пример 2: превосходная устойчивость к молочной кислоте

Картон, полученный в примере 1, также оценивали на устойчивость к молочной кислоте. Хотя и не так эффективно, как ДАК, смесь стеаринового ангидрида и ДАК также обеспечивает превосходную устойчивость к молочной кислоте по сравнению с бинарной проклеивающей системой.

Для того чтобы система была эффективной для применения в асептической упаковке, необходима устойчивость как к молочной кислоте, так и к горячей перекиси водорода.

Пример 3: влияние рН

Картон готовили так, как описано в примере 1, меняя рН в напорном ящике от 6,5 до 7,5, в качестве агента, снижающего растворимость, применяли 0,375% квасцов. Отношение СА к ДАК составляло 60:40. Наилучшую устойчивость к горячей перекиси водорода обеспечивало практически нейтральное, слегка кислое значение рН.

Пример 4: устойчивость к другим горячим проникающим жидкостям

Картон готовили так, как описано в примере 1. Отношение СА к ДАК составляло 60:40. Картон испытывали на устойчивость к кипящей воде (испытание лодки по отношению к кипящей воде: время, за которое кипящая вода проникает через направление z картона), тест Dixie Cobb (стандартное измерение впитывания при одностороннем смачивании, проводимое с горячей водой) и испытания впитывания при одностороннем смачивании горячим кофе и горячим кофе с молочным порошком (см. испытательный метод Tappi Т 441 om-04 в описании испытания при одностороннем смачивании (Cobb test)).

Результаты испытаний лодки по отношению к кипящей воде для всех образцов составляло 2000 и более секунд.

Результаты показывают, что способ по настоящему изобретению обеспечивает устойчивость к другим горячим проникающим жидкостям.

Пример 5: увеличение содержания добавляемых квасцов

Картон готовили так, как описано в примере 1, изменяли содержание добавляемых квасцов от 0,0 до 0,75%, поддерживали рН в напорном ящике на уровне 6,5. Очевидно, что устойчивость к горячей перекиси водорода увеличивалась по мере увеличения содержания агента, снижающего растворимость.

Для ссылки, сравнительная система, содержащая 0,21% канифоли/0,12% ДАК и 0,375% квасцов, обеспечивала впитывание горячей перекиси водорода, составляющее 0,50 кг/м2.

Пример 6: Изменение отношения ангидрида жирной кислоты к димеру алкилкетена

Картон готовили так, как описано в примере 1, однако соотношение стеаринового ангидрида к Aquapel 364 меняли. Наблюдается общая тенденция к увеличению устойчивости к горячей перекиси водорода при увеличении содержания стеаринового ангидрида в смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКЛЕИВАЮЩИЕ КОМПОЗИЦИИ | 2012 |

|

RU2602061C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОНА С ПОКРЫТИЕМ ДЛЯ УПАКОВКИ ЖИДКОСТЕЙ | 1998 |

|

RU2190717C1 |

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| ПРОПИТКА БУМАГИ | 1998 |

|

RU2169224C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ БУМАГИ | 2010 |

|

RU2564817C2 |

| АППАРАТ, СИСТЕМА И СПОСОБ ЭМУЛЬГИРОВАНИЯ МАСЛА И ВОДЫ | 2009 |

|

RU2538578C2 |

| УПАКОВОЧНЫЙ ЛАМИНАТ | 2007 |

|

RU2455169C2 |

| Способ изготовления картона-основы для упаковки жидких пищевых продуктов | 1991 |

|

SU1807147A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРТОНА И УМЕНЬШЕНИЯ ВЛАГОПРОНИЦАЕМОСТИ КАРТОНА | 2002 |

|

RU2303673C2 |

Способ включает добавление водной эмульсии, включающей реакционно-способный проклеивающий агент, и агента, снижающего растворимость, по отдельности или в смешанном виде в водную суспензию целлюлозы и формование суспензии в виде картона или бумажного картона. Реакционно-способный проклеивающий агент включает по меньшей мере 30 мас.% ангидрида С14-22линейной насыщенной жирной кислоты. Агент, снижающий растворимость, выбран из группы, включающей квасцы (сульфат алюминия) и полиалюминийхлорид (ПАХ). Изобретение позволяет повысить устойчивость к горячей перекиси водорода и устойчивость к молочной кислоте. 3 н. и 7 з.п. ф-лы, 9 табл., 6 пр.

1. Способ повышения устойчивости бумажного картона к проникновению горячих жидкостей, указанный способ включает: а) добавление 1) водной эмульсии, включающей реакционно-способный проклеивающий агент, и 2) агента, снижающего растворимость, по отдельности или в смешанном виде в водную суспензию целлюлозы, причем реакционно-способный проклеивающий агент включает по меньшей мере 30% мас. ангидрида С14-22линейной насыщенной жирной кислоты, а агент, снижающий растворимость, выбранный из группы, включающей квасцы (сульфат алюминия) и полиалюминийхлорид (ПАХ), добавляют в суспензию целлюлозы в количестве, составляющем от примерно 5 до примерно 15 фунтов в расчете на тонну сухой целлюлозы; и б) формование суспензии в виде картона или бумажного картона.

2. Способ по п. 1, в котором картон представляет собой асептический упаковочный картон.

3. Способ по п. 1, в котором рН суспензии целлюлозы составляет от примерно 6,5 до 7,5.

4. Способ по п. 1, в котором рН суспензии целлюлозы составляет от примерно 6,7 до 7,3.

5. Способ по п. 1, в котором реакционно-способный проклеивающий агент включает от 40 до 70% ангидрида жирной кислоты.

6. Способ по п. 1, в котором агент, снижающий растворимость, представляет собой квасцы.

7. Способ по п. 1, в котором проклеивающий агент дополнительно включает димер алкилкетена.

8. Способ по п. 7, в котором димер алкилкетена получен из С14-22линейных насыщенных жирных кислот.

9. Способ увеличения устойчивости бумажного картона к проникновению горячих жидкостей, указанный способ включает: а) прибавление 1) водной эмульсии, включающей реакционно-способный проклеивающий агент, и 2) агента, снижающего растворимость, выбранного из группы, включающей квасцы (сульфат алюминия) и полиалюминийхлорид (ПАХ), по отдельности или в смешанном виде к водной суспензии целлюлозы, причем суспензия целлюлозы имеет рН от 6,5 до 7,5, а реакционно-способный проклеивающий агент включает по меньшей мере 30% ангидрида С14-22линейной насыщенной жирной кислоты, и б) формование суспензии в виде асептического упаковочного картона.

10. Композиция, которая обеспечивает улучшенную устойчивость к горячей перекиси водорода, включающая а) ангидрид С14-22линейной насыщенной жирной кислоты, необязательно содержащий димер алкилкетена, причем массовое отношение димера алкилкетена к ангидриду жирной кислоты составляет менее 2:1, и б) агент, снижающий растворимость, выбранный из группы, включающей квасцы (сульфат алюминия) и полиалюминийхлорид (ПАХ).

11. Композиция по п. 10, в которой агент, снижающий растворимость, представляет собой квасцы.

| US 7291246 B2, 06.11.2007 | |||

| КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕЙКИ БУМАГИ | 2000 |

|

RU2238359C2 |

| WO 2006002867 A1, 12.01.2006 | |||

| WO 2007070912 A1, 28.06.2007 | |||

| US 4859244 A, 22.08.1989 | |||

Авторы

Даты

2015-05-27—Публикация

2010-07-22—Подача