Изобретение относится к медицине, а именно к ортопедической стоматологии при изготовлении металлокерамических зубных протезов.

Известен способ получения керамических покрытий на поверхности зубных протезов и имплантатов, включающий нанесение покрытий методом плазменного напыления, отличающийся тем, что керамические покрытия получают многослойными, причем вначале наносят пористый слой из металла, идентичного металлу основы, затем наносят слои из механической смеси металла и керамики, плавно увеличивая от слоя к слою содержание керамики от 20 до 90%, последним напыляют слой керамики, а общая толщина плазмонапыленного покрытия составляет 90-200 мкм [1].

Наиболее близким по технической сущности является способ изготовления металлокерамических зубных протезов, включающий изготовление металлической основы, очистку, обработку, нанесение керамического покрытия [2].

Задачей изобретения является снижение трудоемкости изготовления протеза, повышение его качества, надежности и эстетических характеристик.

Поставленная задача достигается тем, что в известном способе, включающем изготовление металлической основы, очистку, обработку, нанесение керамического покрытия, согласно предложенному изобретению на металлической основе из металлов вентильной группы, микродуговым оксидированием формируют керамический слой, толщиной не менее 50 мкм, в водном растворе электролита на основе сульфата алюминия, с последующим нанесением глазури и термической обработкой протеза в вакууме при температурах, не превышающих температур аллотропических превращений в материале металлической основы, но не менее 830°C, времени выдержки не менее 15 минут, при этом скорость подъема температуры должна быть не более 15°C/мин, скорость охлаждения - не более 7°C/мин, а отношение толщины керамического слоя к общей толщине покрытия должно составлять 0,6-0,8.

Способ осуществляется следующим образом: протез изготавливают с применением технологий CAD/CAM, проводят очистку и обрабатывают в пескоструйном аппарате. Затем его помещают в электролитическую ванну с водным раствором электролита. Ток подводят на электроды, один из которых (анод) закреплен на протезе, другой (катод) на внутренней поверхности ванны. При взаимодействии электрического тока, электролита и материала протеза происходит формирование на его поверхности керамического слоя. После завершения процесса формирования керамического слоя ток отключают, протез промывают и сушат. Затем на поверхность протеза наносят слой глазури. Далее протез помещают в вакуумную печь и обжигают, получая керамическое покрытие.

Введение нового признака обеспечивает получение металлокерамических конструкций, в наибольшей мере отвечающих эстетическим нормам, обладающих требуемыми физическими свойствами и высокими прочностными характеристиками, не разрушающихся под влиянием окклюзионной нагрузки, что позволяет изготавливать протезы с меньшей трудоемкостью, высоких качества, надежности и эстетических характеристик. Металлокерамические реставрации являются биосовместимыми - не оказывают патологического воздействия на зубы и окружающие их ткани, не оказывают аллергических реакций, поскольку предлагаемый способ реализует возможность получения биоинертного керамического слоя, как с наружной, так и с внутренней стороны коронок.

Способ иллюстрируется фотографиями.

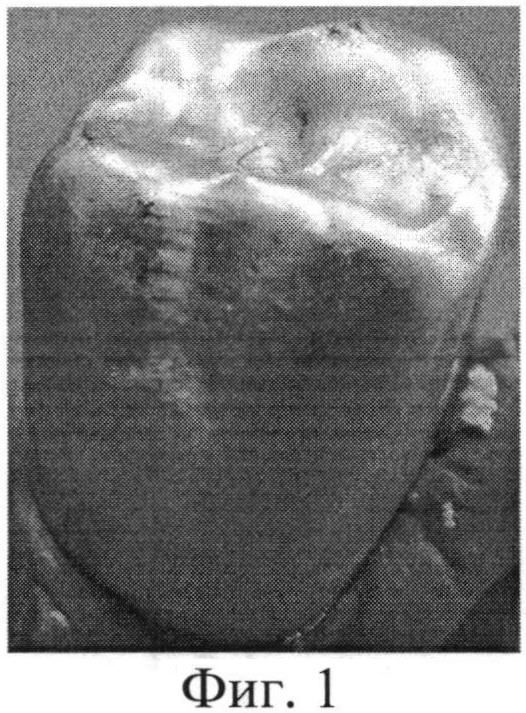

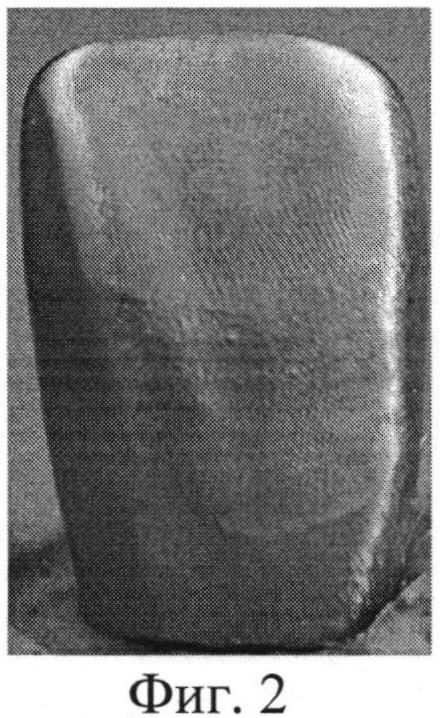

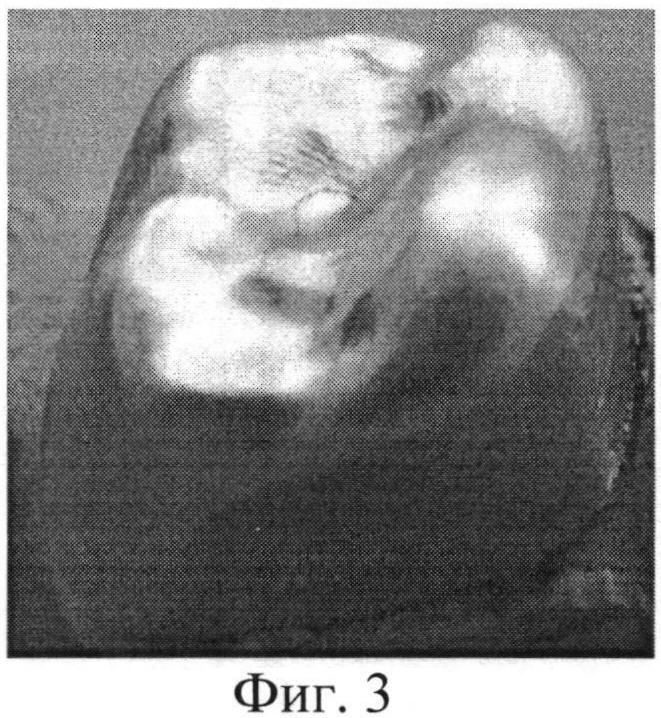

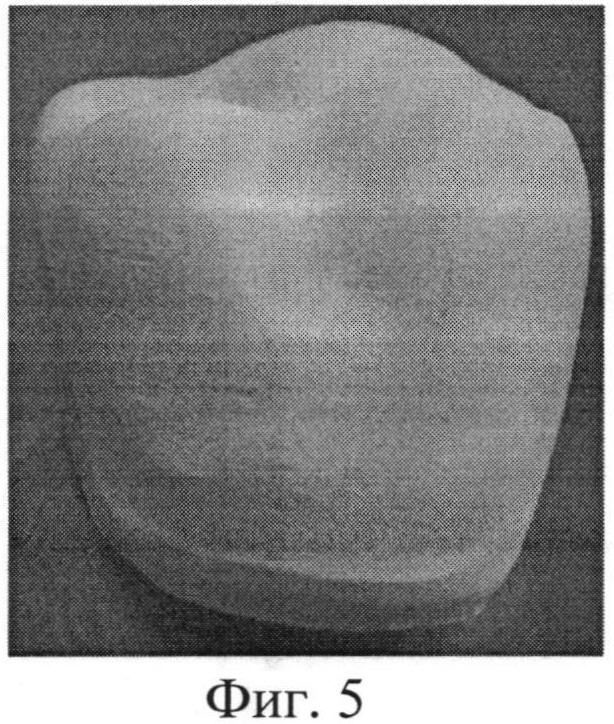

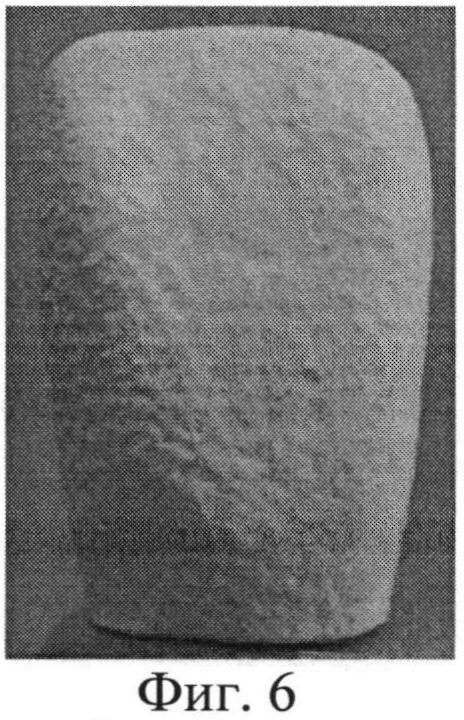

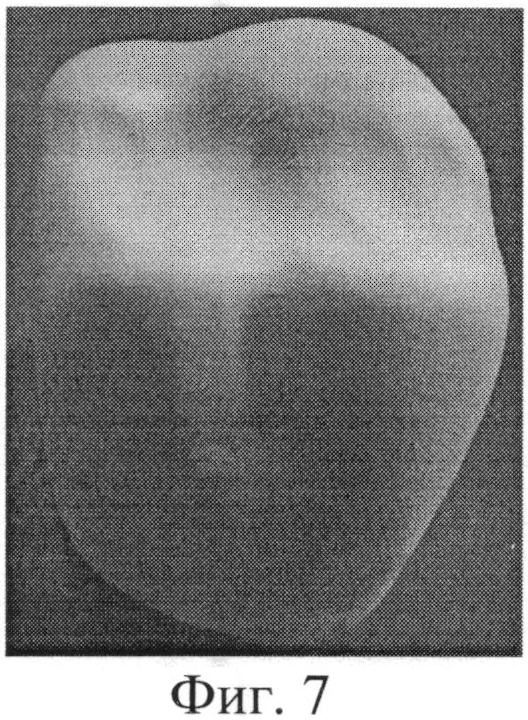

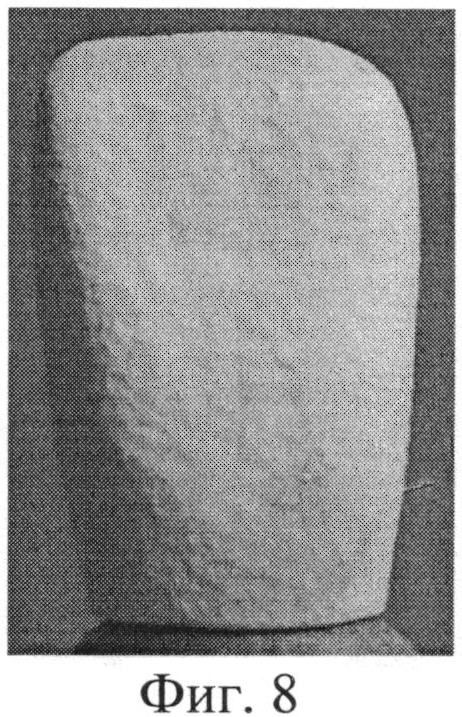

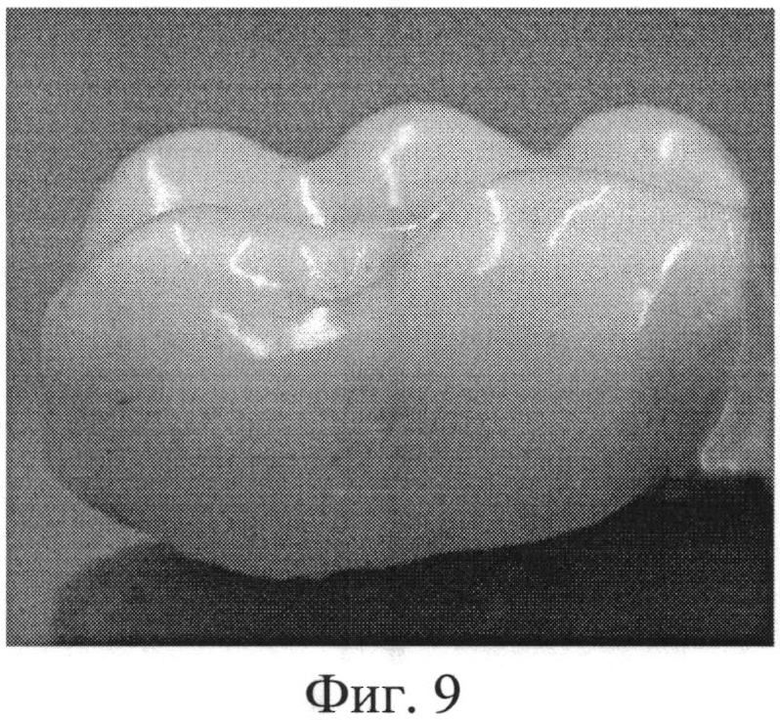

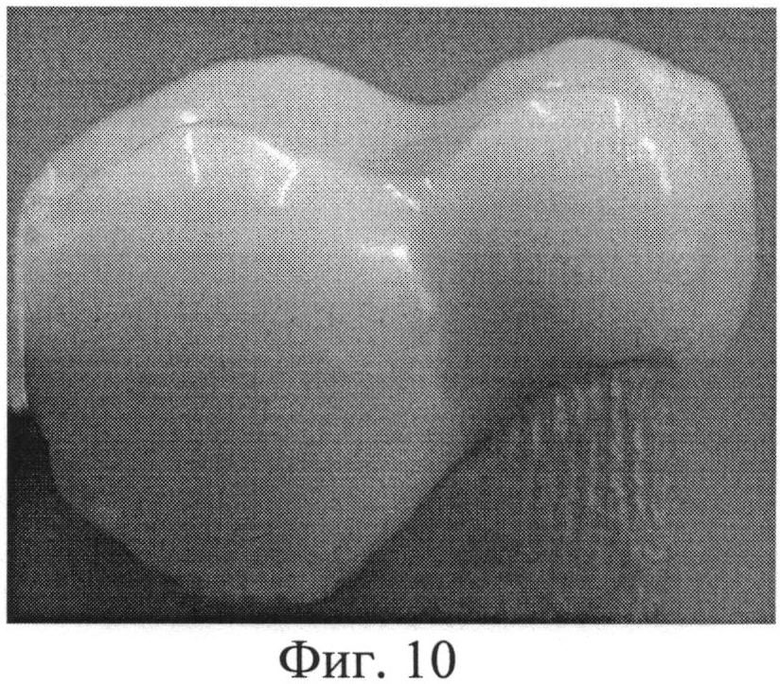

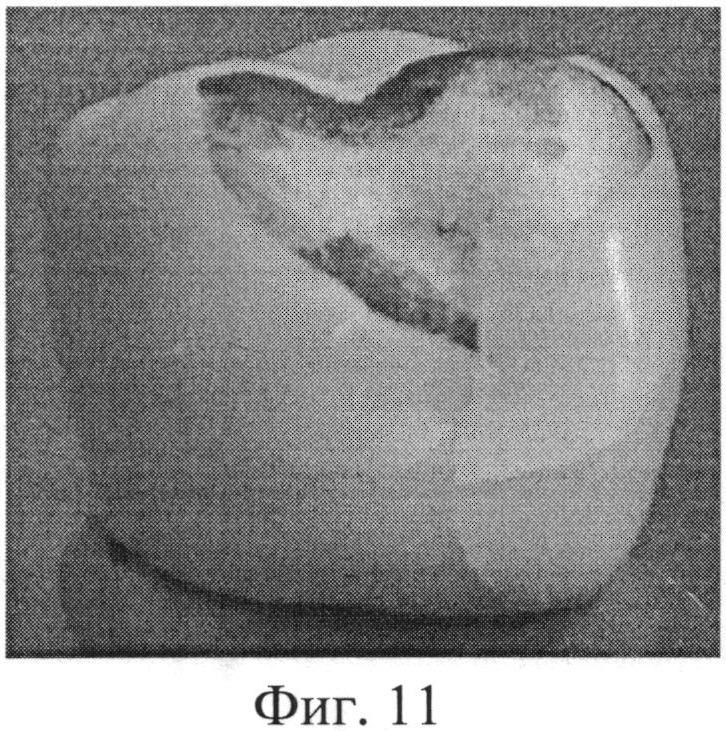

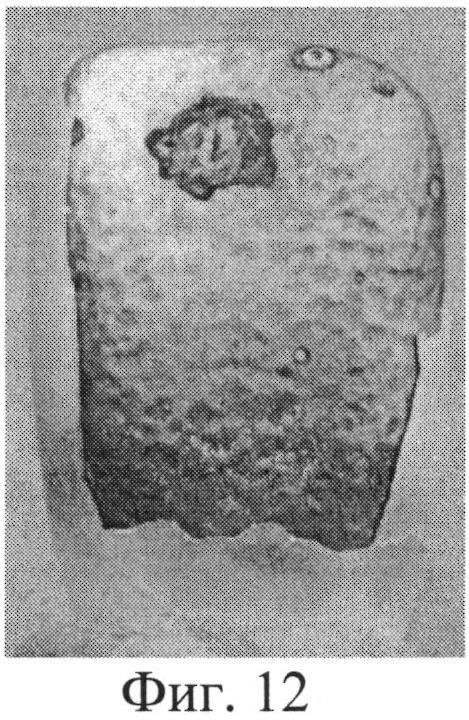

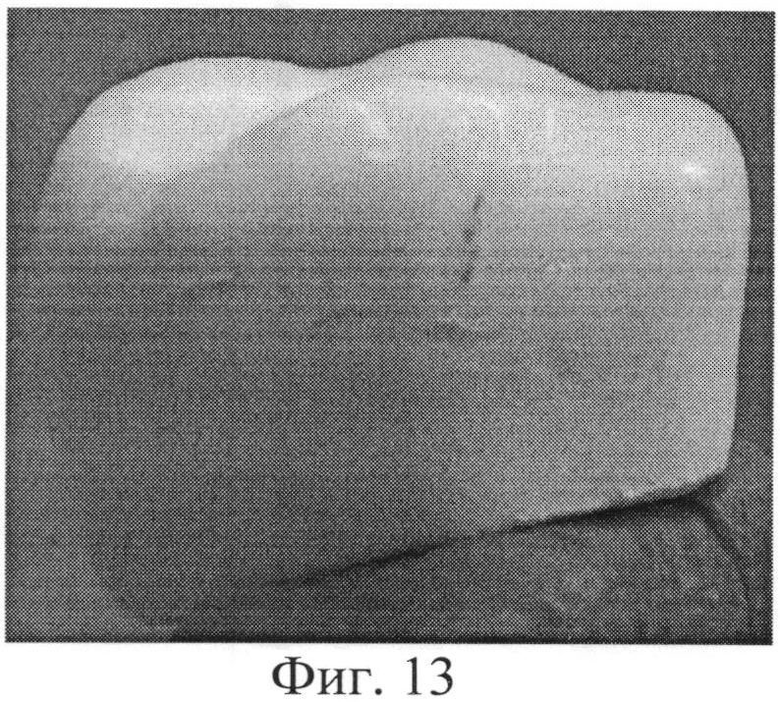

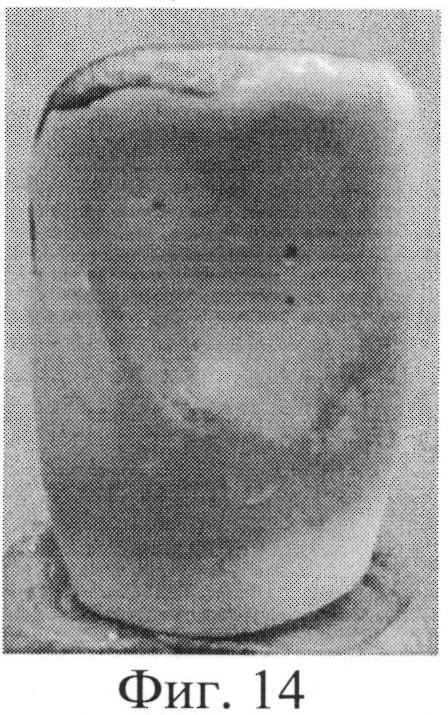

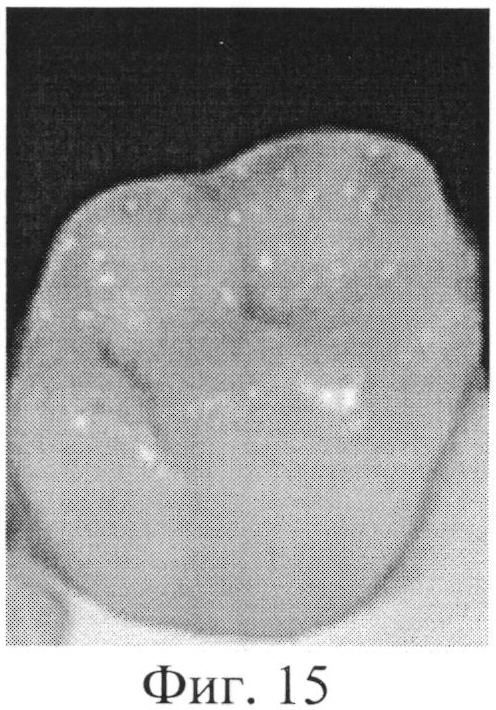

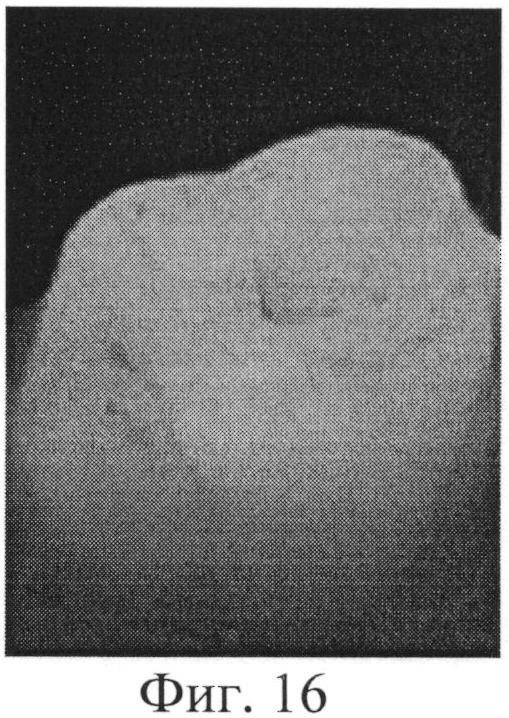

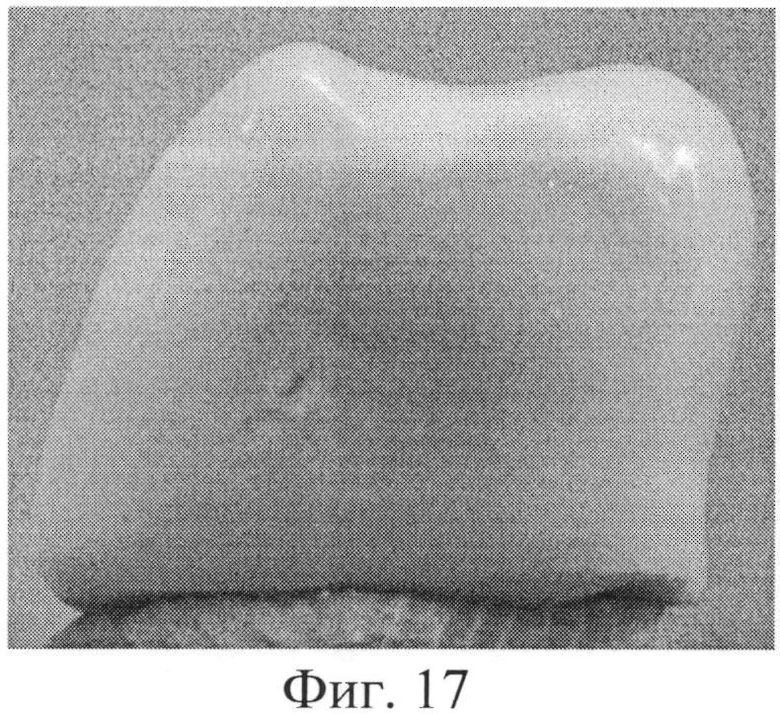

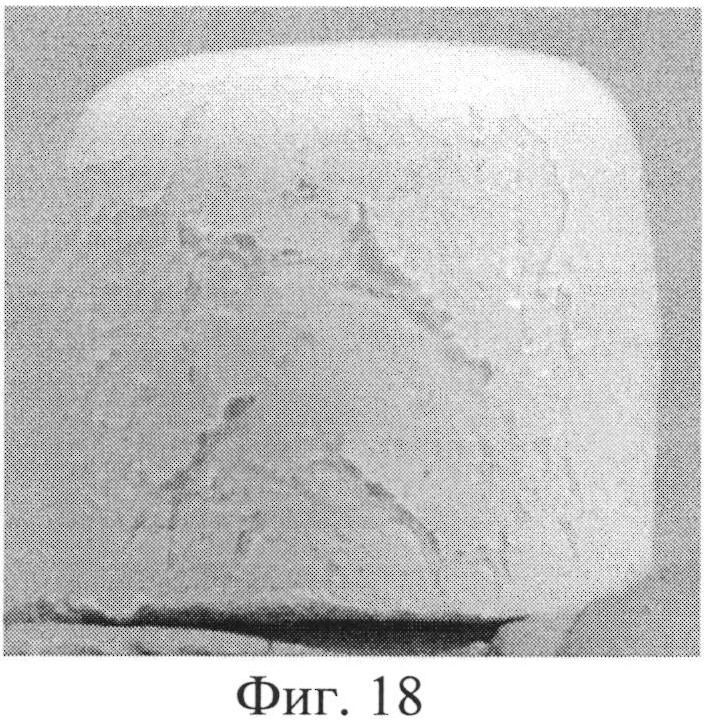

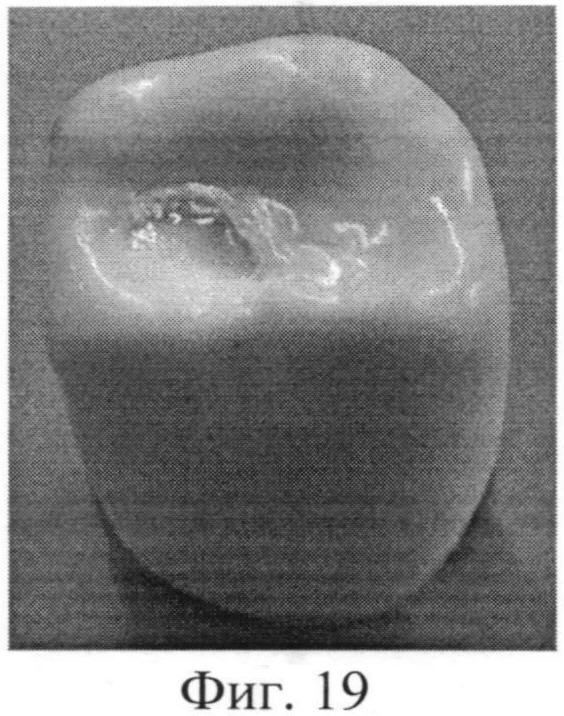

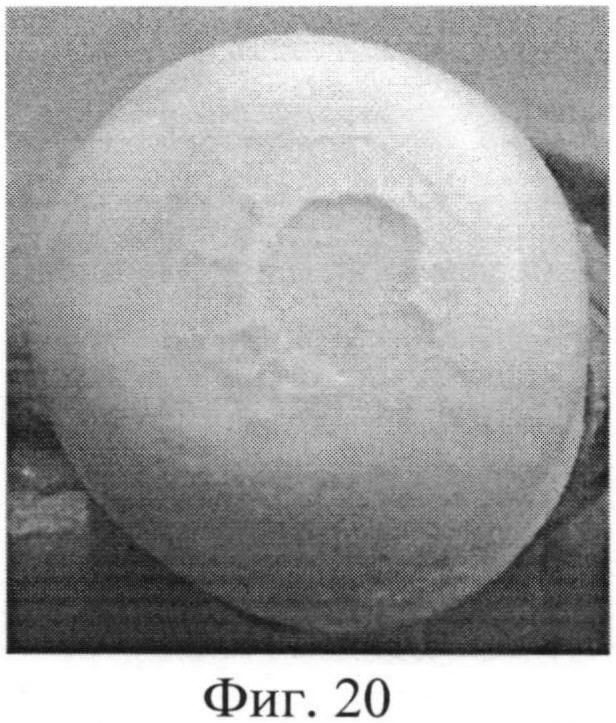

На фиг.1 представлен общий вид металлической основы (титан ВТ1 - 0) протеза большого коренного зуба. На фиг.2 - общий вид металлической основы (титан ВТ1 - 0) протеза бокового резца. На фиг.3 - общий вид металлической основы (цирконий Э125) протеза большого коренного зуба. На фиг.4 - общий вид металлической основы (цирконий Э125) протеза бокового резца. На фиг.5 - общий вид протеза большого коренного зуба с керамическим слоем (металлическая основа титан ВТ1 - 0). На фиг.6 - общий вид протеза бокового резца с керамическим слоем (металлическая основа титан ВТ1 - 0). На фиг.7 - общий вид протеза большого коренного зуба с керамическим слоем (металлическая основа цирконий Э125). На фиг.8 - общий вид протеза бокового резца с керамическим слоем (металлическая основа цирконий Э125). На фиг.9 - общий вид протеза большого коренного зуба с керамическим покрытием после обжига (металлическая основа титан ВТ1 - 0). На фиг.10 - общий вид протеза большого коренного зуба с керамическим покрытием после обжига (металлическая основа цирконий Э125). На фиг.11 - общий вид протеза большого коренного зуба со следами разрушения керамического покрытия (металлическая основа титан ВТ1 - 0). На фиг.12 - общий вид протеза бокового резца со следами разрушения керамического покрытия (металлическая основа титан ВТ1 - 0). На фиг.13 - общий вид протеза большого коренного зуба со следами разрушения керамического покрытия (металлическая основа цирконий Э125). На фиг.14 - общий вид протеза бокового резца со следами разрушения керамического покрытия (металлическая основа цирконий Э125). На фиг.15 - металлокерамический протез малого коренного зуба при естественном освещении. На фиг.16 - металлокерамический протез малого коренного зуба при искусственном освещении. На фиг.17 - общий вид протеза большого коренного зуба со следами трещин на поверхности керамического покрытия (металлическая основа титан ВТ1 - 0). На фиг.18 - общий вид заготовки протеза со следами трещин на поверхности керамического покрытия (металлическая основа титан ВТ1 - 0). На фиг.19 - общий вид протеза малого коренного зуба со следами трещин на поверхности керамического покрытия (металлическая основа цирконий Э125). На фиг.20 - общий вид заготовки протеза со следами трещин на поверхности керамического покрытия (металлическая основа цирконий Э125).

Пример. Металлическую основу протезов изготавливали из стоматологических металлов вентильной группы: технически чистого титана (ВТ1 - 0, Фиг.1, 2) и технически чистого циркония (Э125, Фиг.3, 4) и проводили очистку и обработку в пескоструйном аппарате. Далее протез подвергали микродуговому оксидированию продолжительностью 10 минут, при плотности тока 80 А/дм2, напряжении 200 В в водном растворе на основе сульфата алюминия (Al2(SO4)3) - 50 г/л. После завершения процесса формирования керамического слоя ток отключают, протез промывают и сушат (Фиг.5, 6, 7, 8). Затем на поверхность протеза наносят слой глазури таким образом, чтобы отношение толщины керамического слоя к общей толщине покрытия составляло 0,7. Далее протез помещают в вакуумную печь и обжигают, получая керамическое покрытие (Фиг.9, 10). При этом скорость подъема температуры до 830°C составляла 15°C/мин, скорость охлаждения - 7°C/мин, вакуум - 50 ГПа.

Испытания и исследования керамических слоев и покрытий проводили по стандартным методикам. Определяли температурный коэффициент линейного расширения, теплопроводность, линейную усадку, пористость, химическую растворимость, прочность связи керамического покрытия с металлом основы, прочность на растяжение, прочность на изгиб, микротвердость, износостойкость, химическую стойкость к среде полости рта, стерильность, апирогенность, значение индекса токсичности, изменение значения рН, содержание в водных вытяжках: восстановительных и органических примесей; меди; свинца; хрома; кадмия; бария; олова; формальдегида.

Результаты испытаний и исследований представлены в таблицах 1-10.

Если температура обжига соответствует температурам аллотропических превращений (табл.1, столбцы 3, 4), то происходит разрушение покрытия (образование трещин, сколов, расслоений - Фиг.11, 12, 13, 14) в результате низкой адгезионной прочности металлической основы с керамическим слоем.

При этом не обеспечивается реализация внутренней и поверхностной модификации цвета керамического слоя.

Если температура обжига меньше температуры аллотропических превращений, то дефектов не образуется, а прочность связи керамического покрытия с металлом основы увеличивается, достигая максимальных значений при температуре обжига, составляющей 830°C (табл.1, столбцы 9, 10). Дальнейшее понижение температуры приводит к уменьшению прочности (табл.1, столбцы 11, 12) в результате снижения количества кристаллической фазы.

Кроме того, при температуре обжига 830°C обеспечивается реализация внутренней и поверхностной модификации цвета керамического слоя, что позволяет после нанесения глазури получать высокую степень флуоресцентности (Фиг.15), что, в свою очередь, способствует воспроизведению естественного цвета. При этом любая естественная характеристика цвета воспроизводится повторяемостью режимов микродугового оксидирования и обжига. Высокая степень флуоресцентности, которая соответствует флуоресцентности естественных зубов, усиливает витальный вид металлокерамических каркасов (Фиг.15). Естественный вид сохраняется и при искусственном освещении (Фиг.16).

Предлагаемый способ обеспечивает требуемую цветовую концепцию покрытия, включая первичные (базовые) и вторичные (производные) цвета, что дает возможность соответствовать требованиям различных эстетических реставраций. Прочность связи керамического покрытия с металлом основы удовлетворяет требованиям, предъявляемым к керамическим и металлокерамическим стоматологическим материалам.

В том случае, если скорость подъема температуры не более 15°C/мин, то при формировании керамического покрытия увеличивается доля кристаллической фазы, обеспечивающая высокую прочность связи керамического покрытия с металлом основы (табл.2, столбцы 9, 10), высокие прочность на растяжение, изгиб, микротвердость (табл.3) и износостойкость, как керамического слоя (табл.4, строки 1, 2), так и керамического покрытия (табл.4, строки 3, 4). Уменьшение времени подъема температуры снижает производительность процесса, тогда как свойства изменяются незначительно (не более 1% - табл.2, столбцы 11, 12).

Если скорость подъема температуры больше 15°C/мин, то при формировании керамического покрытия уменьшается доля кристаллической фазы до 30-40%, что уменьшает адгезионную прочность металлической основы с керамическим слоем и, как следствие, снижает прочность связи керамического покрытия с металлом основы (табл.2, столбцы с 8 по 3).

При времени выдержки менее 15 минут процесс формирования керамического покрытия происходит не в полном объеме, причем доля кристаллической фазы не превышает 40-50%, что уменьшает прочность связи керамического покрытия с металлом основы (табл.5, столбцы 3, 4).

При времени выдержки 15 минут и более процесс формирования керамического покрытия происходит в полном объеме, причем доля кристаллической фазы увеличивается до 80-90%, что увеличивает прочность связи керамического покрытия с металлом основы (табл.5, столбцы 9, 10). Кроме того, увеличиваются прочность на растяжение, изгиб, микротвердость (табл.3) и износостойкость, как керамического слоя (табл.4, строки 1, 2), так и керамического покрытия (табл.4, строки 3, 4).

Увеличение времени выдержки снижает производительность процесса, а свойства при этом изменяются незначительно (не более 1% - табл.5, столбцы 11, 12).

В том случае, когда скорость охлаждения не более 7°C/мин, металл основы образует с керамическим покрытием прочную химическую связь вследствие взаимной диффузии ионов металла и керамического слоя, что обеспечивает высокую прочность сцепление металла основы с керамическим покрытием и предотвращает образование сколов. При этом прочность связи керамического покрытия с металлом основы достигает 350-380 МПа (табл.6, строки 9, 10). Уменьшение скорости охлаждения менее 7°C/мин не приводит к значительному увеличению прочностных свойств (не более 1% - табл.6, строки 11, 12), но снижает производительность процесса.

При увеличение скорости охлаждения более 7°C/мин прочность химической связи металла с керамическим слоем уменьшается, снижается доля кристаллической фазы в покрытии, что уменьшает прочность связи керамического покрытия с металлом основы (табл.6, столбцы с 3 по 8) и снижает прочность на растяжение, изгиб, микротвердость (табл.3) и износостойкость, как керамического слоя (табл.4, строки 1, 2), так и керамического покрытия (табл.4, строки 3, 4).

При толщине керамического слоя менее 50 мкм прочность связи керамического покрытия с металлом основы уменьшается с 344-380 МПа (табл.7, столбцы 9, 10) до 268-288 МПа (табл.7, столбцы 3, 4), оставаясь при этом высокой и соответствующей прочности, предъявляемой к стоматологическим материалам. При этом коэффициент теплопроводности λ уменьшается в 2,5 раза, а соответственно в 2,5 раза увеличивается теплопроводность (табл.7, строка 4, столбцы с 10 по 3), что ухудшает защиту тканей зуба от температурных перепадов и неизбежно приведет к необходимости удаления нерва и сосудов из канала, и, как следствие, к ухудшению функционирования системы челюсть - зуб - протез.

Увеличение толщины керамического слоя более 50 мкм не приводит к заметному повышению прочности (не более 1% - табл.7, строка 3, столбцы 11, 12). Кроме того, увеличивается продолжительность процесса, что повышает трудоемкость изготовления протеза.

Металлокерамические реставрации, изготовленные предлагаемым способом, требуют минимальной глубины препарирования твердых тканей зуба, что исключает опасность повреждения пульпы (травматический пульпит). Кроме того, нет необходимости в определении оптимальной глубины препарирования и зоны безопасности для каждой группы зубов.

Важно отметить, что металлокерамические коронки, изготовленные предлагаемым способом, позволяют сформировать такой пришеечный циркулярный уступ (при необходимости) при препарировании зуба, который обеспечит высокий эстетический эффект металлокерамической конструкции и уменьшит опасность отрицательного влияния края коронки на ткани маргинального пародонта.

Если отношение толщины керамического слоя к общей толщине покрытия больше 0,8, то уменьшается толщина глазури, что не обеспечивает рационального ее соотношения с толщиной керамического слоя. При этом прочность связи керамического покрытия с металлом основы уменьшится (табл.8, столбцы 11, 12). Уменьшение толщины глазури снижает степень флуоресцентности, которая не соответствуют флуоресцентности естественных зубов и не способствует воспроизведению естественного цвета.

Если отношение толщины керамического слоя к общей толщине покрытия меньше 0,6, то увеличивается толщина глазури, что приводит к образованию трещин на ее поверхности (Фиг.17, 18, 19, 20), а прочность связи керамического покрытия с металлом основы уменьшается (табл.8, столбцы 3, 4).

Если отношение толщины керамического слоя к общей толщине покрытия составляет 0,6-0,8, то обеспечивается рациональное соотношение толщины керамического слоя и толщины глазури, что, в свою очередь, при формировании покрытия позволяет получить рациональное количество кристаллической фазы. При этом прочность связи керамического покрытия с металлом основы остается высокой (табл.8, столбцы с 5 по 10).

Металлокерамические конструкции, изготовленные предлагаемым способом, позволяют сохранять анатомическое соотношение толщин стенок полости зуба, что улучшает функционирование системы челюсть - зуб - протез.

Результаты испытаний, представленные в табл.9, свидетельствуют о соответствии требованиям, предъявляемым к стоматологической металлокерамике.

Термическая несогласованность металлокерамики и металла основы (столбец 3, таблицы 9) находится в пределах ошибки измерения (в интервале температур, при которых определяют ТКЛР) и не превышает 3%, что исключает вероятность возникновения остаточных напряжений, как сжатия, так и растяжения в металлокерамической конструкции. В результате этого не на внутренней, не на наружной поверхностях металлокерамической реставрации дефектов (микротрещин, сколов и расслоений) не образуется.

Пористость, линейная усадка и химическая растворимость керамических слоев и покрытия (табл.9, столбцы 4, 5, 6) не превышает значений, предъявляемых к стоматологическим материалам.

Анализ результатов показателей водостойкости, кислотостойкости, щелочестойкости керамических слоев и покрытий выявил высокие показатели этих значений - колебания по: водостойкости от 99,96% до 99,99%, (табл.10, столбец 3); кислотостойкости от 98,95% до 99,97% (табл.10, столбец 4); щелочестойкости от 99,86% до 99,98% (табл.10, столбец 5).

Санитарно-химическими исследованиями (металл основы титан ВТ1-0) установлено:

- содержание восстановительных примесей в водных вытяжках из образцов найденное по расходу 0,04 Н раствора тиосульфата натрия, составило 0, при допустимом значении критерия 0,1 мл;

- изменение значения рН вытяжки по сравнению с контролем 0,78, при допустимом значении критерия не более 1,0;

- содержание органических примесей в водных вытяжках из образцов, определяемое спектрофотометрически по величине оптической плотности в диапазоне 230-360 нм, составило 0,156, при допустимом значении критерия не более 0,300;

- содержание меди, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 1 мг/л;

- содержание свинца, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,03 мг/л;

- содержание хрома, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание кадмия, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,0001 мг/л, при допустимом значении критерия до 0,001 мг/л;

- содержание бария, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание олова, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание формальдегида составило 0, при допустимом значении критерия до 0,1 мг/л.

Санитарно-химическими исследованиями (металл основы цирконий Э125) установлено:

- содержание восстановительных примесей в водных вытяжках из образцов, найденное по расходу 0,04 Н раствора тиосульфата натрия, составило 0, при допустимом значении критерия 0,1 мл;

- изменение значения рН вытяжки по сравнению с контролем 0,38 при допустимом значении критерия не более 1,0;

- содержание органических примесей в водных вытяжках из образцов, определяемое спектрофотометрически по величине оптической плотности в диапазоне 230-360 нм, составило 0,096, при допустимом значении критерия не более 0,300;

- содержание меди, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,009 мг/л, при допустимом значении критерия до 1 мг/л;

- содержание свинца, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,008 мг/л, при допустимом значении критерия до 0,03 мг/л;

- содержание хрома, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,009 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание кадмия, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,0001 мг/л, при допустимом значении критерия до 0,001 мг/л;

- содержание бария, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание олова, определяемое методом атомно-абсорбционной спектрофотометрии в водных вытяжках из образцов, составило 0,01 мг/л, при допустимом значении критерия до 0,1 мг/л;

- содержание формальдегида составило 0, при допустимом значении критерия до 0,1 мг/л.

При токсикологическом исследовании установлено:

- в остром опыте на белых беспородных мышах (самцах) при внутрибрюшном введении вытяжек в дозе 50 мл/кг массы тела не наблюдалось гибели животных;

- у животных не выявлено клинических признаков интоксикации: общее состояние, поведенческие реакции, состояние шерстного покрова, поедание корма в опытной группе не отличалось от контроля;

- на вскрытии ткани в месте введения вытяжки, регионарные лимфатические узлы, внутренние органы у животных, подвергавшихся воздействию вытяжек, не имели признаков патологии;

- весовые коэффициенты внутренних органов (печень, почки, селезенка) у опытных мышей в пределах нормы и аналогичных показателей контроля;

- в опытах in vitro с изолированными и отмытыми эритроцитами кролика не отмечено гемолитического эффекта вытяжек;

- в экспериментах на крысах и кроликах показано отсутствие местнораздражающего действия вытяжек на кожу и слизистые оболочки;

- испытание образца на стерильность - стерильно;

- испытание образца на апирогенность - апирогенно;

- значение индекса токсичности составило 71% (металл основы титан ВТ 1-0) и 70% (металл основы цирконий Э125), при допустимом значении критерия от 70 до 120%.

Исследованные образцы отвечают требованиям, предъявляемым к изделиям медицинского назначения, имеющими контакт с тканями организма: в условиях эксперимента металлокерамические материалы проявили химическую стабильность, вытяжки из них не оказали неблагоприятного воздействия на биологические объекты.

Источники информации

1. Способ получения керамических покрытий на поверхности зубных протезов и имплантатов. Заявка: №2002127503/142002127503/14, 14.10.2002 г. Дата публикации заявки: 10.04.2004 г.

2. Способ изготовления металлокерамических зубных протезов. Патент РФ по заявке: №2010100640/14, 11.01.2010 г. Дата публикации: 20.06.2011 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕНТАЛЬНЫХ ИМПЛАНТАТОВ | 2007 |

|

RU2346089C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ НА ИЗДЕЛИИ ИЗ ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2607390C2 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| КАЛЬЦИЙ-ФОСФАТНОЕ БИОЛОГИЧЕСКИ АКТИВНОЕ ПОКРЫТИЕ НА ИМПЛАНТАТЕ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2423150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ЗУБНЫХ ПРОТЕЗОВ | 2014 |

|

RU2562555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2421182C1 |

| Способ получения многослойных металлокерамических покрытий на поверхности эндопротезов | 2021 |

|

RU2790959C1 |

Изобретение относится к медицине, а именно к ортопедической стоматологии, и предназначено для использования при изготовлении металлокерамических зубных протезов. Изготавливают металлическую основу из металлов вентильной группы. Осуществляют ее очистку и обработку. На металлической основе микродуговым оксидированием формируют керамический слой, толщиной не менее 50 мкм, в водном растворе электролита на основе сульфата алюминия, с последующим нанесением глазури и термической обработкой протеза в вакууме при температурах, не превышающих температур аллотропических превращений в материале металлической основы, но не менее 830°С, времени выдержки не менее 15 минут. При этом скорость подъема температуры должна быть не более 15°C/мин, скорость охлаждения - не более 7°C/мин, а отношение толщины керамического слоя к общей толщине покрытия должно составлять 0,6 - 0,8. Способ, за счет получения металлокерамических конструкций, обладающих требуемыми физическими свойствами и высокими прочностными характеристиками, позволяет изготавливать протезы с меньшей трудоемкостью, высоких качества, надежности и эстетических характеристик. 20 ил., 10 табл., 1 пр.

Способ изготовления металлокерамических зубных протезов, включающий изготовление металлической основы, очистку, обработку, нанесение керамического покрытия, отличающийся тем, что на металлической основе из металлов вентильной группы, микродуговым оксидированием, формируют керамический слой, толщиной не менее 50 мкм, в водном растворе электролита на основе сульфата алюминия, с последующим нанесением глазури и термической обработкой протеза в вакууме при температурах, не превышающих температур аллотропических превращений в материале металлической основы, но не менее 830°С, времени выдержки не менее 15 минут, при этом скорость подъема температуры должна быть не более 15°С/мин, скорость охлаждения - не более 7°С/мин, а отношение толщины керамического слоя к общей толщине покрытия должно составлять 0,6-0,8.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2421182C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ЗУБНЫХ ПРОТЕЗОВ | 2011 |

|

RU2493813C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕНТАЛЬНЫХ ИМПЛАНТАТОВ | 2007 |

|

RU2346089C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛИКОМПОЗИЦИОННЫХ ПРОТЕЗОВ | 2001 |

|

RU2194099C2 |

| US 2006131770 А1, 22.06.2006 | |||

| WO 2004000378 A1, 31.12.2003 | |||

Авторы

Даты

2015-05-27—Публикация

2014-03-18—Подача