Изобретение относится к строительной индустрии, а именно к способам изготовления бетонных изделий и конструкций из так называемого тяжелого бетона, в состав которого входит цемент, щебень и песок.

Такие бетонные смеси используют для различных строительных конструкций и повсеместно известны. При этом они могут содержать различные наполнители и добавки для улучшения свойств, что значительно повышает их стоимость и усложняет процесс производства.

Известен способ приготовления бетонной смеси из цемента, песка, щебня и воды для изготовления строительных конструкций [1].

Недостатком данного способа является недостаточная скорость созревания изделия.

В настоящее время при производстве и эксплуатации бетонных изделий и сооружений важнейшими проблемами являются повышение их качества (прочность, морозостойкость, теплопроводность) и производительности при изготовлении, невысокая себестоимость изготовления.

Известны способы изготовления строительных изделий из цементных смесей с применением электромагнитного воздействия при их схватывании и твердении, например патент [2]. Такие способы используют достаточно высокое напряжение электрического тока, сложны в осуществлении, а следовательно, не экономичны и не обеспечивают электробезопасности персонала.

Одним из наиболее перспективных направлений в строительной индустрии, отвечающим вышеуказанным требованиям, является использование электростабилизации бетонной смеси знакопеременным постоянным током, например патент [3]. Способ, изложенный в описании к этому патенту, относится к способам изготовления легких бетонных изделий с органическим наполнителем и содержит операцию пропускания через смесь знакопеременного постоянного тока плотностью 50-100 А/м2 промодулированными короткими импульсами тока в 60-110 А.

Этот способ требует больших энергетических и временных затрат, т.к. содержит операции предварительного замачивания наполнителя и нейтрализацию его кислотных составляющих компонентов озоном. А это значит, что нужно грузить наполнитель в контейнеры-сита, подавать краном в емкость с водой, затем поднимать вновь и подавать в зону загрузки в растворосмеситель. Требуется оборудование для получения озона и большое количество энергозатрат для его получения.

Известен способ изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений по патенту [4] из бетонной смеси, содержащей цемент, песок, щебень, электролит и воду.

Недостатками данного способа являются:

- сложность процесса изготовления,

- недостаточная скорость созревания изделия: до 28 суток,

- бетонная смесь содержит различные химические добавки, а значит, является дорогостоящей и не является экологически чистым материалом.

Наиболее близким аналогом к заявляемому техническому решению является изобретение по патенту [5].

Способ-прототип изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений из бетонной смеси, содержащей цемент, песок, щебень, электролит и воду, заключается в том, что полученную смесь формуют в изделия, которые затем подвергают электростабилизации в течение 51-60 мин в опалубке, кассетах или формах, рабочие поверхности которых являются электродами, пропусканием постоянного тока плотностью 10-49 А/м2 знакопеременными импульсами продолжительностью 3-7 мин с остановкой перед каждой сменой полярности импульса более 2 мин, затем осуществляют выдержку изделия до конструкционной прочности.

Недостатками способа - прототипа является высокая длительность процесса и низкая прочность бетонного камня изделия.

Технической задачей изобретения является создание высокопроизводительной технологии изготовления бетонных и железобетонных изделий, монолитных конструкций, которая позволила бы сократить сроки возведения зданий и сооружений с одновременным повышением уровня стабильности их эксплуатационных характеристик, в частности прочности в различных погодных условиях, а также снижение трудозатрат и энергозатрат, а следовательно, и себестоимости изделий, что позволит возводить дешевое доступное жилье практически во всех регионах страны и в любое время года.

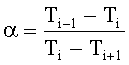

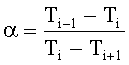

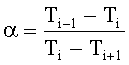

Поставленная цель достигается тем, что в способе изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений из бетонной смеси заключающийся в том, что в смесителе в течение 1,5-3 минут смешивают песок, цемент и щебень с водой и электролитом, заливают полученную смесь в опалубку, кассету или форму, рабочие поверхности которых являются электродами и подвергают смесь электростабилизации, пропусканием знакопеременных импульсов тока, плотность тока которых лежит в диапазоне 10-49 А/м2 продолжительностью 3-7 мин с остановкой перед каждой сменой полярности импульса более 2 мин, дополнительно в процессе заливки смеси в опалубку, кассету или форму смесь подвергают вибрации, затем в залитую смесь устанавливают на фиксированном расстоянии, лежащим в диапазоне 0,5-1 м, излучатель и приемник ультразвука, генерируют в излучателе через одинаковые равные между собой интервалы времени, в период каждой паузы перед каждой сменой полярности импульса тока, импульсы ультразвука, которые регистрируют в приемнике ультразвука, и определяют длительность прохождения каждым импульсом ультразвука указанного фиксированного расстояния и по результатам измерений рассчитывают величину

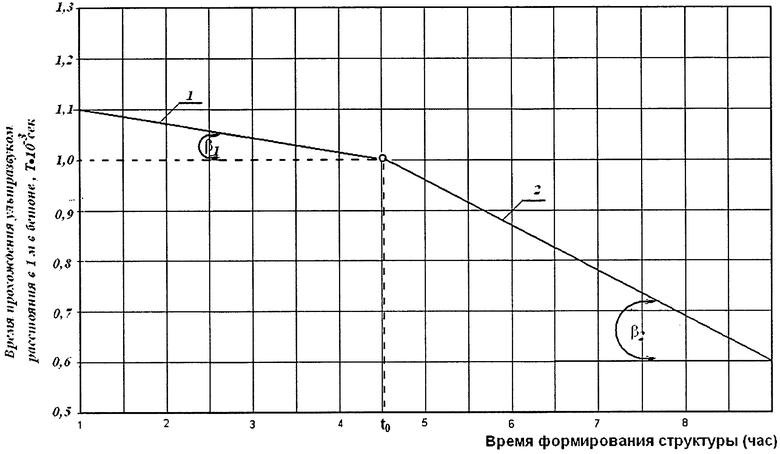

На фиг.1. изображен график зависимости времени Т прохождения импульсом ультразвука расстояния в 1 метр в твердеющем бетоне.

Сущность изобретения заключается в следующем.

Структура бетона образуется в результате затвердевания (схватывания) бетонной смеси и последующего твердения бетона. Определяющее влияние на ее формирование оказывают схватывание и твердение цемента.

На основе данных по изучению процессов гидратации цемента на основе контроля начального периода структурообразования по скорости прохождения ультразвука зависимость нарастания структурной прочности (фиг.1) имеет два характерных участка. Первый участок характеризуется тем, что продукты взаимодействия цемента с водой гелеобразны - это особо мелкие частицы волокнистой, войлокообразной и пластинчатой формы, которые возникают в порах пространства между зернами цемента, заполненном сначала водой затворения. Возникшая пористая матрица постепенно упрочняется и заполняется продуктами дальнейшей гидратации. Скорость ультразвука на этом участке плавно увеличивается и, следовательно, время Т прохождения ультразвуком любого фиксированного расстояния, например расстояния в 1 м, также плавно сокращается. Время от начала затворения до момента резкого возрастания прочности (линия 1, фиг.1) называется периодом формирования структуры. Плотность и пористость образующейся к концу периода твердой матрицы зависят главным образом от концентрации цемента в цементном тесте, т.е. от водоцементного отношения В/Ц теста. Таким образом, матрица, образующаяся из первичных продуктов гидратации цемента, представляет собой «первоначальный каркас», оказывающий решающее влияние на будущую структуру цементного камня.

Дальнейшее упрочнение структуры после «узловой» точки перегиба (фиг.1 точка to) происходит за счет роста новообразований внутри сложившейся матрицы и соответствует второй стадии гидратации. К концу периода формирования структуры цементное тесто превращается в камень, совершается довольно резкий переход от пластической прочности цементного теста к хрупкой прочности затвердевшего цементного камня.

Проведенные исследования показали, что если произвести повторное переформирование бетонной смеси в момент наступления «узловой» точки перегиба в формировании структуры готового изделия, то прочность такого изделия будет значительно выше, чем если такое переформирование не производить. Переформирование отверждающийся структуры осуществляют повторным виброуплотнением смеси. Переформировав структуру бетона в данный момент времени, можно получить бетон с маркой по прочности выше, чем проектная на 10 и более МПа. Другим положительным эффектом повторного вибрирования является высокая скорость твердения, позволяющая довести цикл тепловой обработки, например в кассетных установках, до 5…6 часов (вместо 16…18), за счет чего ускоряется оборачиваемость кассетных установок.

Пропускание постоянного тока через смесь вызывает ее плавный разогрев, ускоряющий химико-физические процессы, протекающие в смеси в период ее схватывания и твердения. Кроме того, пропускание импульсов тока через смесь вызывает электролиз, электроосмос и электрофорез в бетонной смеси. Электрическая энергия переходит в механическую, происходит передвижение жидкой фазы раствора, уменьшается количество свободной воды, что приводит к ускорению процессов схватывания и твердения. Этому в значительной степени способствуют соединения, образующиеся в результате сопутствующих электролизу вторичных химических реакций.

Введение в заявляемый способ операции вибрации, во время заливки смеси в опалубку, кассету или форму, и повторной вибрации в «узловой» точке обеспечивает диспергирование (разукрупнение) цементных частиц-зерен, повышает их реактивную способность, увеличивает количество коллоидных новообразований, одновременно разрушаются вторичные коагуляционные структуры, образующиеся в цементном тесте в процессе взаимодействия с водой. Это приводит не только к более полной гидратации массы зерен цемента, но и к равномерному распределению цементного клея (геля) между зернами цемента и заполнителя.

В результате введения двукратного виброуплотнения бетонной смеси скорость созревания изделия возрастает, уменьшаются затраты на энергию, изделия из такого бетона более прочны, надежны и долговечны, а их себестоимость, за счет значительного сокращения времени изготовления, существенно снижается.

Согласно изобретению способ изготовления бетонных изделий содержит следующие операции: подготовка смеси, ее перемешивание в бетоносмесителе, упаковка в формы, виброуплотнение, электростабилизацию, ультразвуковой контроль плотности твердеющей смеси, выявление «узловой» точки, повторное вибрирование смеси, 3-4-часовая выдержка в форме и затем подача изделия на склад. Эти операции производят следующим образом.

В смесителе в течение 1,5-3 минут смешивают песок, цемент и щебень с водой и электролитом, например раствором жидкого стекла. При этом компоненты выбираются согласно нормативам по СНиП. Дополнительно добавляется лишь электролит из расчета 8-20 кг на 1 м3 смеси.

Затем производят упаковку в опалубку, кассету или форму, после чего производят виброуплотнение уложенной смеси в течение 2-2,5 мин. Вибратор передает этой массе высокочастотные колебания, в результате чего внутреннее трение между компонентами уменьшается, а сама смесь, вследствие ослабления сил притяжения, приходит в текучее состояние, становясь жидкой. Эта масса окружает крепящую арматуру, проникая во все труднодоступные места. Во время вибрации воздух, находящийся в бетонной смеси, выходит на поверхность в виде пузырьков, хотя в ней остается около 1% газов, которые появляются в ходе химической реакции между смешиваемыми компонентами. Бесформенная смесь превращается в однородную компактную массу. Вибрация позволяет избежать скопления в одном месте щебня или образования пустот в бетоне, так как раствор цемента заполняет все промежутки между сыпучими компонентами. Излишнее содержание воздуха и воды в бетоне ухудшает его прочность, а с помощью вибрации мы получаем однородную смесь с наилучшим соотношением воды, воздуха и цемента, достигая необходимого качества. Тенденция к получению бетонов более сухой консистенции с пониженным соотношением вода-цемент делает еще более необходимым применение вибраторов, чтобы избежать появления заполненных воздухом пустот.

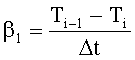

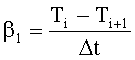

В уплотненную смесь размещают друг от друга на любом фиксированном расстоянии друг от друга, например на расстоянии 1 метр, излучатель и приемник ультразвука и начинают осуществлять электростабилизацию смеси знакопеременным током в опалубке, кассетах или формах, рабочие поверхности которых являются электродами. Электростабилизацию осуществляют пропусканием постоянного тока плотностью 10-50 А/м2 знакопеременными импульсами продолжительностью 3-7 минут с остановкой перед каждой сменой полярности импульса не менее 2 минут. В период каждой двухминутной остановки, перед сменой полярности тока, в излучателе ультразвука генерируют импульс ультразвука и определяют время его прохождения Т; от излучателя до приемника. Ультразвуковые импульсы, генерируемые в момент остановки перед каждой сменой полярности импульса тока, отстоят один от другого на одинаковые равные между собой интервалы времени Δt. По результатам измерений рассчитывают величину

Пример конкретного выполнения. Электростабилизация изделия представляет собой процесс электролиза, электрофореза и электроосмоса в массе отформованного изделия. Ее осуществляли в опалубке, две противоположные стенки которой являлись электродами. Одна из вертикальных безэлектродных стенок формы была съемной. В ней на расстоянии 1 м друг от друга были выполнены отверстия для вывода кабелей и проводов от источника (датчика) и приемника ультразвука. Напротив этих отверстий в бетонную смесь были заформованы упомянутые датчик и приемник ультразвука. Опалубка была выполнена мелкоразмерной 2 м × 1 м. Расстояние между противолежащими стенками-электродами опалубки было равно 0,1 м. Рабочая поверхность опалубки состояла из нержавеющей стали, а каркас - из диэлектрика. Таким образом, достигалось равномерное распределение плотности тока по всей, обрабатываемой поверхности.

Электростабилизацию изделия осуществляют путем пропускания постоянного выпрямленного переменного электрического знакопеременного тока плотностью 25 А/м2. Временной интервал работы преобразователя был равен 5 минутам, т.е. в течение 5 минут через твердеющий бетон пропускали ток одной полярности, затем остановка на 2 минуты, после которой полярность тока меняют на противоположную. В результате импульсного токового воздействия происходит разрушение водонепроницаемой пленки из веществ, препятствующих переходу массы цементного зерна в вяжущее. В период остановки в датчике ультразвука возбуждали импульс ультразвука, длительностью 10 с и измеряли момент времени генерации упомянутого импульса. В приемнике ультразвука фиксировали время прихода импульса ультразвука и по разности времен генерации и приема ультразвука определяли время Тi прохождения ультразвуком в схватывающемся бетоне фиксированного расстояния в 1 м. По истечение ровно 6 минут в период последующей паузы между знакопеременными импульсами тока в датчике ультразвука вновь генерировали импульс аналогично тому, как это указано выше, определяли время Ti+1 прохождения ультразвуком в схватывающемся бетоне фиксированного расстояния в 1 м. Эта процедура повторялась непрерывно. Снятая зависимость время Тi прохождения ультразвуком в схватывающемся бетоне фиксированного расстояния в 1 м от времени обработки бетонной смеси приведена на фиг.1. На каждом последующем шаге вычислялась величина

После выемки изделия из формы (если изготавливаются штучные изделия) производится складирование изделия и его старение в течение 6 суток до достижения конструкционной прочности.

В таблицах 1, 2 и 3 приведены результаты, позволяющие подчеркнуть преимущества заявляемого способа по сравнению со способом-прототипом.

В таблице 1 приведены результаты, полученные по способу - прототипу, а в таблицах 2 и 3 - по заявляемому способу. Как по заявляемому способу, так и по способу-прототипу изделия изготавливались при одинаковых режимах. Отличие состояло лишь в том, что в заявляемом способе осуществлялось двойное вибрирование смеси: после заливки ее в опалубку и в момент времени to=4,5 часа. Отличие таблиц 2 и 3 состояло в том, что в таблице 2 изменяли только количество цемента в смеси, добиваясь того, чтобы прочность бетона после 6-дневного старения бетона по заявляемому способу и по способу-прототипу на сжатие были одинаков, а в таблице 3 количество всех компонентов смеси в выдерживалось равным количеству тех же компонентов, используемых для смеси в способе-прототипе.

Как видно из приведенных таблиц, расход цемента в заявляемом способе может быть уменьшен по сравнению с прототипом при сохранении той же прочности на сжатие более чем на 20 кг/м3, либо при том же объемном содержании цемента в смеси в обоих сравниваемых случаях, прочность бетона, изготовленного по заявляемому способу может быть повышена на 12,5%.

Список использованной литературы

1. Патент РФ №2230048, С04В 40/00, 10.04.2000 г.

2. Патент РФ №2311395, МПК С04В 40/00, 27.11.2007 г

3. РФ №2148053, С04В 40/00, 27.04.2000 г., бюл. №12.

4. Патент РФ №2026270 С1, кл. С04В 28/04, опубл. 09.01.1995 г.

5. Патент РФ №2378229, МПК С04В 40/00. Способ изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений. - Опубл. 10.01.2010 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2008 |

|

RU2378229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКИХ БЕТОННЫХ ИЗДЕЛИЙ С ОРГАНИЧЕСКИМ НАПОЛНИТЕЛЕМ | 1999 |

|

RU2148053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКИХ БЕТОННЫХ ИЗДЕЛИЙ С ОРГАНИЧЕСКИМ НАПОЛНИТЕЛЕМ | 2008 |

|

RU2370475C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2012 |

|

RU2496748C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО (ВАРИАНТЫ) | 2009 |

|

RU2447044C2 |

| Способ изготовления бетонныхиздЕлий | 1979 |

|

SU808487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008204C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533516C1 |

| Высокопрочный бетон на основе композиционного вяжущего | 2020 |

|

RU2738151C1 |

Изобретение относится к области изготовления строительных материалов. Способ изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений из бетонной смеси заключается в том, что в смесителе в течение 1,5-3 минут смешивают песок, цемент и щебень с водой и электролитом. Заливают полученную смесь в опалубку, кассету или форму, рабочие поверхности которых являются электродами, и подвергают смесь электростабилизации пропусканием знакопеременных импульсов тока, плотность тока которых лежит в диапазоне 10-49 А/м2,продолжительностью 3-7 мин с остановкой перед каждой сменой полярности импульса более 2 мин. При этом в процессе заливки смеси в опалубку, кассету или форму смесь подвергают вибрации, затем в залитую смесь устанавливают на фиксированном расстоянии, например 1 м, излучатель и приемник ультразвука. Генерируют в излучателе через одинаковые равные между собой интервалы времени, в период каждой паузы перед каждой сменой полярности импульса тока, импульсы ультразвука, которые регистрируют в приемнике ультразвука. Определяют длительность прохождения каждым импульсом ультразвука указанного фиксированного расстояния и по результатам измерений рассчитывают величину α по приведенному математическому выражению. В тот момент времени, когда величина α примет значение меньше 1, отключают импульсный ток и проводят вторичную вибрацию залитой в опалубку, кассету или форму смеси в течение 1-2 минут. После чего выдерживают изделие в течение 5-6 часов до достижения конструкционной прочности. Техническим результатом является повышение производительности и улучшение характеристик изготавливаемых изделий. 1 табл., 1 ил.

Способ изготовления бетонных и железобетонных изделий, монолитных конструкций и сооружений из бетонной смеси, заключающийся в том, что в смесителе в течение 1,5-3 минут смешивают песок, цемент и щебень с водой и электролитом, заливают полученную смесь в опалубку, кассету или форму, рабочие поверхности которых являются электродами, и подвергают смесь электростабилизации пропусканием знакопеременных импульсов тока, плотность тока которых лежит в диапазоне 10-49 А/м2, продолжительностью 3-7 мин с остановкой перед каждой сменой полярности импульса более 2 мин, отличающийся тем, что в процессе заливки смеси в опалубку, кассету или форму смесь подвергают вибрации, затем в залитую смесь устанавливают на фиксированном расстоянии, например 1 м, излучатель и приемник ультразвука, генерируют в излучателе через одинаковые равные между собой интервалы времени, в период каждой паузы перед каждой сменой полярности импульса тока, импульсы ультразвука, которые регистрируют в приемнике ультразвука, и определяют длительность прохождения каждым импульсом ультразвука указанного фиксированного расстояния и по результатам измерений рассчитывают величину

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2008 |

|

RU2378229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКИХ БЕТОННЫХ ИЗДЕЛИЙ С ОРГАНИЧЕСКИМ НАПОЛНИТЕЛЕМ | 1999 |

|

RU2148053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ МАССИВОВ, ИЗДЕЛИЙ, ДЕТАЛЕЙ И ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211195C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ В СКОЛЬЗЯЩЕЙ ОПАЛУБКЕ | 2000 |

|

RU2171343C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО (ВАРИАНТЫ) | 2009 |

|

RU2447044C2 |

| Устройство для отделения опилок от шерсти после обработки шкур | 1934 |

|

SU42251A1 |

| CN 102950789 А, 06.03.2013 | |||

Авторы

Даты

2015-06-10—Публикация

2014-03-05—Подача