Изобретение относится к способам создания устойчивого (надежного) гидродинамического сообщения полости обсадной колонны скважины с продуктивным пластом с целью оптимизации и/или интенсификации притока (закачки) при добыче нефти или поддержании пластового давления.

Уровень технологий по данному направлению характеризуется целым рядом технических решений, известных из патентной документации [SU 1668640 А1, 07.08.91; SU 1789674 A1, 23.01.93; SU 2043486 C1, 10.09.96; SU 2151858, E21B 43/114, 2000; RU 2007549 C1, 16.02.94; RU 2030563 C1, 10.03.95; RU 2038527 C1, 27.06.96; RU 2039220 C1, 09.07.95; RU 2070279 C1, 10.12.96; RU 2070958 C1, 27.12.96; RU 2087683 C1, 20.08.97; RU 2105137 C1, 20.02.98; RU 2129209 C1, 20.04.99; RU 2151858 C1, 07.12.98; RU 2161697 C2, 07.04.99; RU 2180038 C2, 22.05.00; RU 2182221 C1, 11.04.01; RU 2232876 C1, 17.12.02; RU 2247226 C1, 15.08.03; RU 2249678 C2, 16.06.03; RU 2256066 C2, 12.09.03; US 4106561 A, 15.08.78; US 4119151 A, 10.10.78; US 4220201 A, 02.09.80; US 4392527 A, 12.07.83; US 4557331 A, 10.12.85], причем изначальным мотивом создания и совершенствования способов подобной перфорации обсадных колонн скважин послужила известная в металлообработке так называемая накатка на поверхности металла рисок или канавок определенной формы и глубины за счет пластической деформации, то есть без снятия материала. Этот процесс осуществляют роликами или дисками с острой кромкой, изготовленными из существенно более прочного материала, чем обрабатываемый металл. Однако при приложении значительных усилий прижатия накатного элемента (ролика или диска с острой кромкой) пластическая деформация металла заканчивается разрушением подвергаемого накатке металлического листа или отрезка трубы по траектории канавки. Этот общеизвестный эффект разрушения трубы сначала в режиме пластической деформации металла под накатным (точнее - под раскатывающим/раскатным) элементом-диском, а затем в режиме локального разрыва стенки и раскрытия трещины с отбортовкой ее кромок и образованием в итоге продольной щели устойчивой конфигурации признан наиболее эффективным как при освоении впервые вводимой в эксплуатацию скважины, так и при вторичных методах интенсификации притока продукции из пласта или закачки в пласт какой-либо технологической жидкости по скважинам с многолетней эксплуатацией.

Следует отметить, что все аналоги заявленного способа содержат, как правило, общеизвестный набор технологических операций, так, например, способ гидромеханической щелевой перфорации по патенту [RU 2244806 С1, 20.01.05] включает спуск перфоратора на колонне насосно-компрессорных труб (НКТ) в скважину к интервалу перфорации, промывку ствола, создание радиального (распирающего) усилия на стенку обсадной трубы со стороны раскатного элемента-диска, при этом обеспечивают силовой контакт диска с трубой, превышающий предел текучести ее металла, осуществляют формирование продольной щели в стенке обсадной трубы возвратно-поступательными движениями колонны НТК в интервале перфорации с последующими размывом и удалением цементного кольца и породы вокруг сформированной щели гидромониторным воздействием струи, сбросом давления промывки и извлечением перфоратора на поверхность. Отличительными признаками этого способа от известных ранее являются постоянный контроль радиального усилия на обсадную трубу, промывка скважины полуторакратным, как минимум, объемом жидкости в сравнении с объемом ее в НКТ, поэтапное/ступенчатое повышение давления в НКТ при формировании щели с одновременным контролем усилия затяжек и посадок подвески перфоратора до полного их исчезновения, что свидетельствует о завершении формирования щели.

Известен также способ по патенту [RU 2254451 C1, 20.06.05], при котором гидромеханическую щелевую перфорацию раскатным инструментом (диском) осуществляют путем возвратно-поступательного перемещения перфоратора. Отличительной особенностью известного способа является предварительное, перед раскаткой, удаление резанием части металла в зоне формирования будущей щели в стенке обсадной трубы.

К недостаткам известных способов-аналогов гидромеханической щелевой перфорации скважин следует отнести недостаточную информативность описаний их как изобретений, что не позволяет специалисту с квалификацией выше средней реализовать (или воспроизвести) процесс перфорации скважины по патенту, тем более что в нормативно-технической документации, открытой для неопределенного круга лиц, практически отсутствуют сведения об их использовании, о достигнутом результате, о стоимости работ, например, на 10 метров перфорации обсадной колонны конкретного диаметра, толщины стенки, группы прочности металла и т.п. (возможно, все это входит в категорию «ноу-хау» заявителей).

Известен способ получения перфорационных щелей в эксплуатационной колонне по патенту [RU 2256066 C1, 10.07.05], принятый за прототип, все отличие которого от общеизвестного и общепринятого способа формирования продольных щелей в обсадной трубе путем возвратно-поступательного прокатывания ролика/диска с острой по его окружности кромкой заключается в том, что раскатывают одновременно пару диаметрально друг другу продольных щелей в стенке обсадной трубы дисками не с круглой рабочей (острой) кромкой, а дисками зубчатыми, то есть имеющими по периметру череду зубьев и впадин.

Перекатывая в трубе зубчатые раскатные диски, достигают этим локальной повышенной концентрации механических напряжений как в зубьях дисков, так и в стенке обсадной трубы при возвратно-поступательных перемещениях перфоратора, что, однако, не способствует надежности и долговечности перфоратора. Использование при формировании щелей эффекта «пробивания» подобным способом в какой-то мере повышает эффективность разрушения стенки обсадной трубы, однако значительно удорожает стоимость перфоратора, а при поломке «вооружения» раскатных дисков существенно удлиняет и осложняет весь комплекс работ по щелевой перфорации.

Технической задачей, то есть требуемым техническим результатом предлагаемого способа, является получение гарантированно положительного эффекта по обеспечению надежного гидродинамического сообщения пласта и скважины в интервале перфорации при минимизации затрат времени и материальных ресурсов.

Поставленная задача решена тем, что в известном способе гидромеханической щелевой перфорации скважин, при котором позиционируют перфоратор на исходной точке интервала формирования щелей в обсадной трубе, раскатывают - одновременно - свободно вращающимися на осях в перфораторе раскатными дисками две диаметрально противоположные друг другу продольные щели пластической деформацией металла стенки обсадной трубы с последующим разрушением ее целостности, раскрытием трещины и отбортовкой кромок последней в заколонное пространство под воздействием рабочей кромки раскатных дисков перфоратора, причем радиальные усилия вдавливания этих дисков в стенку трубы и возвратно-поступательные перемещения перфоратора обеспечивают наземными силовыми агрегатами, воздействием гидромониторной струи очищают заколонное пространство за сформированными щелями, щели раскатывают со скоростью подъема/спуска перфоратора не более двух сантиметров в секунду, а возвратно-поступательные перемещения перфоратора в интервале формирования щелей осуществляют с остановками, во время которых при первом рабочем ходе перфоратора на его подвеске (над устьем скважины) наносят метки и кратковременно сбрасывают давление нагнетания в колонне НКТ до величины его в режиме обычной промывки.

Дополнительным отличием предлагаемого способа является то, что определяют пространственную ориентацию диаметральной плоскости раскатных дисков перфоратора относительно ствола скважины. Этот существенный отличительный признак обеспечивает, при необходимости, гарантированно качественную дополнительную перфорацию того же интервала ствола скважины с ориентацией дисков перфоратора в перпендикулярном (его предыдущей плоскости) положении.

Сопоставительный анализ предлагаемого способа щелевой перфорации скважины, как совокупности существенных признаков (в том числе и отличительных) с решениями, известными из нормативно-технической и патентной документации, позволяет утверждать, что объект соответствует всем критериям изобретения, в том числе критериям «новизна» и «неочевидность».

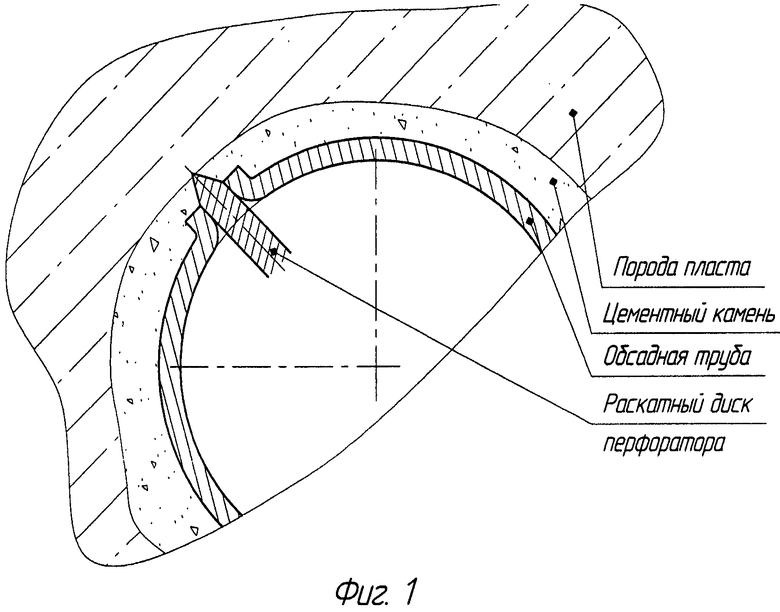

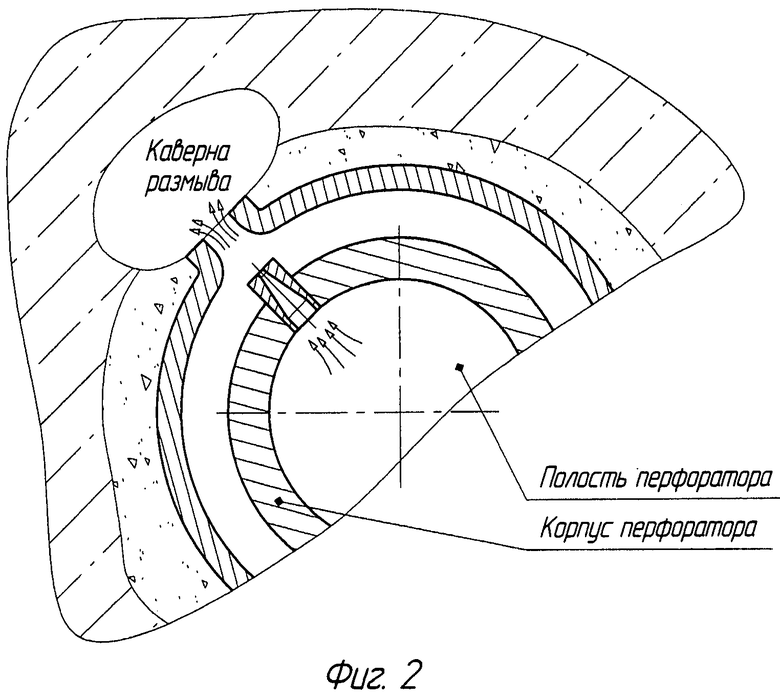

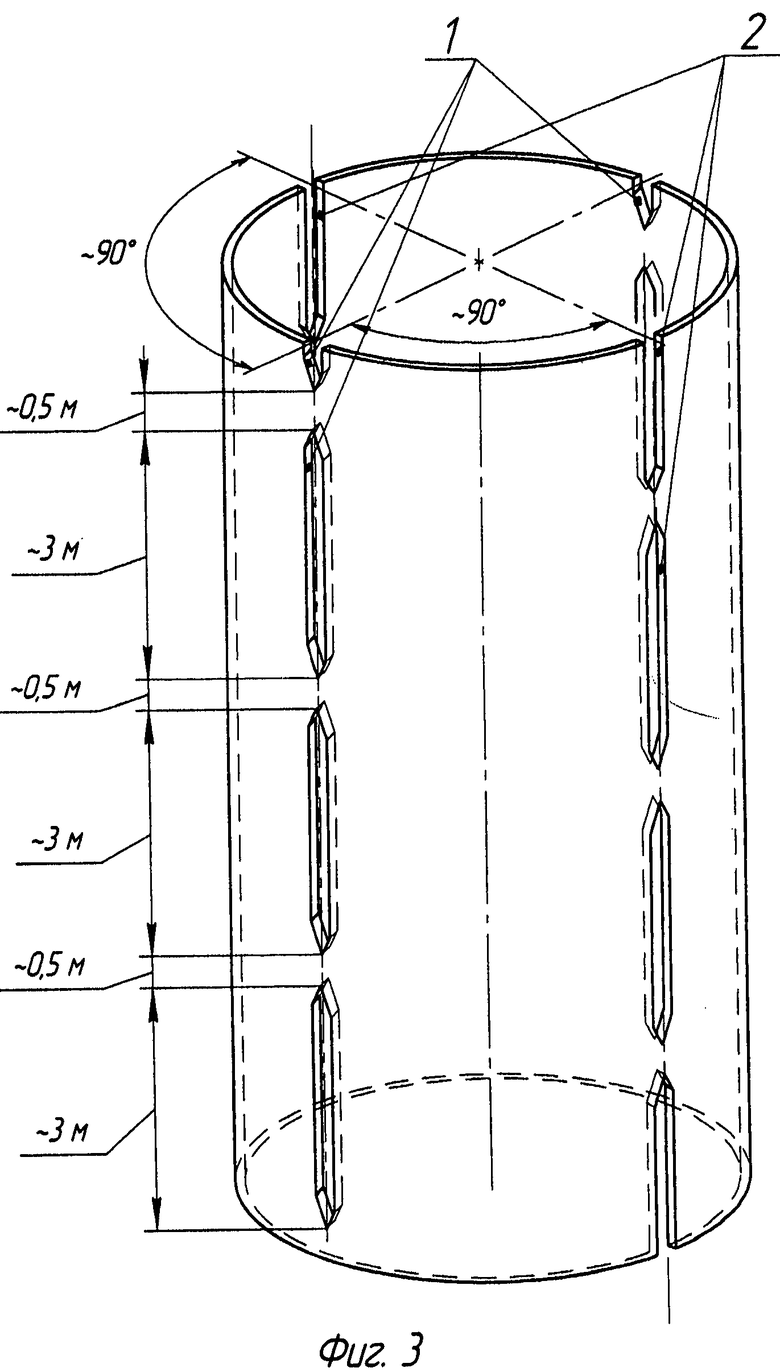

На чертежах приведены (фрагментарно) соответственно на фигуре 1 - поперечное сечение ствола скважины со сформированной раскатным диском перфоратора продольной (по стволу) щелью перед гидромониторным воздействием промывочной струи; фрагмент на фигуре 2 - тот же фрагмент ствола скважины, но после полного завершения процесса, на фигуре 3 - вариант оптимального расположения щелей в стене обсадной трубы при интервале, большем, чем ее длина, где позицией 1 обозначена первая пара диаметрально противоположных друг другу продольных щелей, а позицией 2 - вторая пара таких же щелей, но ориентированная относительно плоскости расположения первой пары практически перпендикулярно, что предпочтительнее какого-либо другого исполнения. Следует отметить при этом, что наиболее предпочтительным и/или оптимальным исполнением как первой, так и второй пары продольных щелей является их прерывистость по длине формирования, причем вторая пара щелей, таких же прерывистых, должна быть смещена по высоте относительно первой. Нераскатанные (неперфорированные) промежутки тела трубы предпочтительно должны чередоваться между собой по ее длине, что обеспечивает трубе максимально возможную жесткость и несминаемость в интервале перфорации. Естественно также, что раскатные диски перфоратора в процессе реализации способа не должны работать по муфтовым соединениям обсадной колонны; для упрощения контроля за формированием щелей в процессе осуществления первого рабочего хода перфоратора на его подвеске над устьем скважины выставляют любым из общеизвестных методов и/или устройств (лазерные линейки, мерные линейки, светодиодные линейки-ограничители, курвиметры и т.п.) метки, по которым специалист по перфорации с достаточной для практики точностью выполняет и завершает весь процесс, включая и формирование заколонных дренажных полостей посредством гидромониторной промывки щелей в стенке обсадной колонны.

Приводим конкретный пример реализации способа на одном из месторождений Западной Сибири. Так, стволом скважины был пройден продуктивный пласт с отметкой кровли 2030 метров и подошвы 2062 метра соответственно. При плотности традиционной перфорации из расчета 40 отверстий на 1 метр ствола гидродинамическое сообщение пласта со скважиной осуществляется через примерно 50 см2 суммарной площади отверстий на один метр перфорации колонны. Для полной перфорации по интервалу ствола требуется не менее 2,5 суток, что с учетом работ по вызову притока трудовых ресурсов и материальных затрат составляет от 550 до 730 тысяч рублей. Гидромеханическая щелевая перфорация скважины с аналогичными исходными данными по представляемому способу обошлась исполнителю в 250 тысяч рублей, или - в натуральных показателях - затрачено 24 часа, задействовано 3 единицы техники (подъемник А-50, цементировочный агрегат ЦА-420, автоцистерна циркуляционная).

Предлагаемый способ перфорации обсадной колонны выполняли с применением пары круглых раскатных дисков диаметром 120 мм. Заданием было предусмотрено формирование одной пары прерывистых по длине (то есть с промежутками) продольных щелей из расчета, что каждый из дисков нагружают радиальным усилием вдавливания в стенку трубы на протяжении 150 секунд исходя из условия соблюдения скорости перемещения перфоратора 2 см/с, а без нагрузки вдавливания, то есть без раскатывания щелей перфоратор перемещают в течение 19 секунд. Таким образом, получают перфорацию в виде 3-метровой щели, чередующейся с ненарушенным участком (промежутком) трубы в размере 0,4 метра. С учетом общей длины перфорации 32 метра подобной формы каждый раскатной диск отработал под нагрузкой примерно 75 оборотов и без нагрузки 10. Суммарная площадь всех щелей составила при этом 175 см2, что более чем в 3,5 раза эффективнее традиционной перфорации, а экономия времени непосредственно на ее осуществление, по сравнению со способом-прототипом, составила более 36 часов, при этом перфоратор был извлечен практически без нарушения его рабочих узлов и элементов.

Таким образом, предлагаемое техническое решение - способ, по мнению заявителя, при несомненной промышленной реализации и соответствии критериям изобретения подлежит защите охранным документом (патентом) РФ.

Изобретение относится к области добычи жидких или газообразных текучих сред из буровых скважин. Способ гидромеханической щелевой перфорации скважин, при котором позиционируют перфоратор на исходной точке интервала формирования щелей в обсадной трубе, раскатывают одновременно свободно вращающимися на осях в перфораторе раскатными дисками две диаметрально противоположные друг другу продольные щели пластической деформацией металла стенки обсадной трубы с последующим разрушением ее целостности, раскрытием трещины и отбортовкой кромок последней в заколонное пространство под воздействием рабочей кромки раскатных дисков перфоратора, причем радиальные усилия вдавливания этих дисков в стенку трубы и возвратно-поступательные перемещения перфоратора обеспечивают наземными силовыми агрегатами, очищают заколонное пространство за сформированными щелями воздействием гидромониторной струи. Щели раскатывают со скоростью подъема/спуска перфоратора не более двух сантиметров в секунду, а возвратно-поступательные перемещения перфоратора в интервале формирования щелей осуществляют с остановками, во время которых при первом рабочем ходе перфоратора на его подвеске наносят метки над устьем скважины и кратковременно сбрасывают давление нагнетания в колонне НКТ до его величины в режиме обычной промывки. Обеспечивается гарантированно положительный эффект по обеспечению надежного гидродинамического сообщения пласта и скважины в интервале перфорации. 1 з.п. ф-лы, 3 ил.

1. Способ гидромеханической щелевой перфорации скважин, при котором позиционируют перфоратор на исходной точке интервала формирования щелей в обсадной трубе, раскатывают одновременно свободно вращающимися на осях в перфораторе раскатными дисками две диаметрально противоположные друг другу продольные щели пластической деформацией металла стенки обсадной трубы с последующим разрушением ее целостности, раскрытием трещины и отбортовкой кромок последней в заколонное пространство под воздействием рабочей кромки раскатных дисков перфоратора, причем радиальные усилия вдавливания этих дисков в стенку трубы и возвратно-поступательные перемещения перфоратора обеспечивают наземными силовыми агрегатами, очищают заколонное пространство за сформированными щелями воздействием гидромониторной струи, отличающийся тем, что щели раскатывают со скоростью подъема/спуска перфоратора не более двух сантиметров в секунду, а возвратно-поступательные перемещения перфоратора в интервале формирования щелей осуществляют с остановками, во время которых при первом рабочем ходе перфоратора на его подвеске наносят метки над устьем скважины и кратковременно сбрасывают давление нагнетания в колонне НКТ до его величины в режиме обычной промывки.

2. Способ гидромеханической щелевой перфорации скважин по п.1, отличающийся тем, что перед началом формирования щелей определяют пространственную ориентацию диаметральной плоскости дисков перфоратора относительно ствола скважины.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕЙ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ И СПОСОБ ВСКРЫТИЯ ПЛАСТОВ | 2003 |

|

RU2256066C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2003 |

|

RU2249678C2 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254450C2 |

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315177C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

| Кинопередвижка с динамо-машиной | 1934 |

|

SU41336A1 |

| Датчик ускорений | 1958 |

|

SU117498A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2015-06-10—Публикация

2013-01-18—Подача