Изобретение “ультразвуковой датчик грязи (УДГ) (варианты)” относится к контрольно-измерительной технике и предназначено для контроля и измерения уровня загрязнения воды, применяется в установках для очистки воды от различных примесей, в том числе мелких песчинок.

Известны датчики, принцип действия которых основан на взаимодействии электромагнитных колебаний с контролируемой средой и измерении электрического параметра, функционально связанного с физико-химическим свойством среды, находящейся в месте расположения датчика (РФ, заявка на изобретение №99124836 «Способ для измерения уровня и/или границы раздела жидких сред в резервуарах»; РФ, заявка на изобретение №99104084 «Способ измерения уровня и/или границы раздела жидких сред, преимущественно водонефтяных эмульсий в резервуарах»; РФ, патент №2321831 «Датчик контроля и сигнализации границы раздела сред нефтепродукта»).

В известных датчиках имеются следующие недостатки: применение резьбовых креплений, что влечет сложности в обслуживании и надежности, а также применение тока с определенной частотой и напряжением влечет к взрывоопасности и ограничению области применения.

Цель изобретения - упрощение в обслуживании, повышение надежности, безопасности работы датчика, повышение точности измерений загрязнения воды и расширение области применения.

Поставленная цель достигается тем, что ультразвуковой датчик грязи (УДГ) содержит металлический нержавеющий фланец с отверстиями и приспособлениями для герметичного крепления к стенке резервуара; на фланце закреплен водонепроницаемый электронный блок с соединенными герметично проложенными проводниками ультразвуковыми приемниками и ультразвуковыми излучателями, направляющие измерительного канала и сосуд (стакан) опорного канала, выполненный из тонкого нержавеющего металла. Нет необходимости многократно заполнять сосуд (стакан) опорного канала чистой дистиллированной водой, так как настройка производится только один раз на предприятии-изготовителе. С электронным блоком соединены герметично проложенными проводниками ультразвуковые приемники и ультразвуковые излучатели в виде пьезокерамических шайб диаметром ~10÷18 мм и толщиной ~1.5÷3 мм. Для герметизации пьезокерамики применяются силкаст или полиуретан. Электронный блок постоянно фиксирует скорость прохождения, амплитуду и фазу ультразвуковых импульсов в контролируемой среде. Датчик не содержит резьбовых соединений.

Крепление направляющих измерительного канала осуществляется с помощью клепки, вальцовки, тонкой сварки; ультразвуковые преобразователи приклеиваются специальным токопроводящим клеем. Все узлы креплений герметизированы бензостойкой резиной (силкаст или полиуретан, уплотнительные кольца), поэтому вибрации и агрессивная среда не оказывают существенного влияния на результат. При установке на судах качка корабля компенсируется программно с помощью микросхемы - инклинометра, входящей в состав электронного блока.

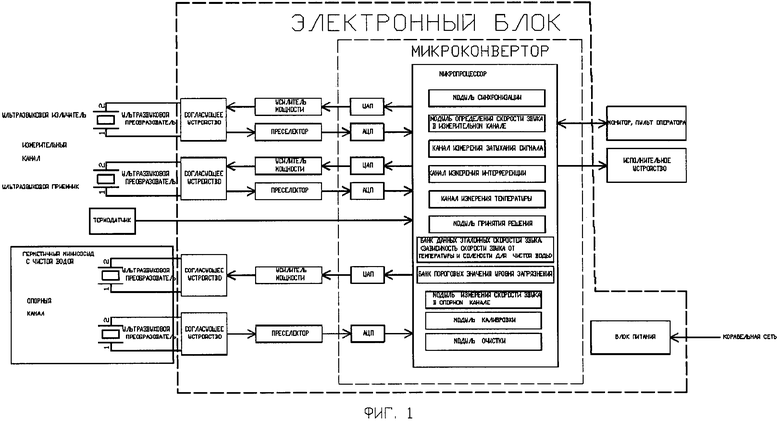

Работой ультразвукового датчика грязи (УДГ) управляет электронный блок на базе микропроцессора (фиг. 1). Микропроцессор, порты ввода цифровых и аналоговых сигналов, аналого-цифровые и цифроаналоговые преобразователи опционально входят в микросхему, называемую микроконвертором, а согласующее устройство содержит компенсатор реактивной составляющей преобразователя (дроссель или конденсатор) и согласователь импедансов (трансформатор). Для увеличения отношения сигнал/помеха в состав электронного блока входит преселектор - предварительный усилитель сигналов с функцией полосовой фильтрации.

Принцип действия датчика грязи основан на измерении параметров ультразвукового сигнала, прошедшего исследуемую жидкость, и сравнении полученных параметров с параметрами образцового сигнала, соответствующего чистой воде. Фрагменты загрязнений изменяют плотность воды, что влияет на скорость и затухание звука в ней. Скорость звука зависит также от температуры среды, что необходимо учитывать. В программе микропроцессора заложены три различных способа обнаружения загрязнений:

1) Измерение скорости звука.

Модуль синхронизации контроллера вырабатывает команды для излучения в измерительном канале ультразвуковых импульсов заданной длительности, частоты заполнения и частоты следования. Излученные импульсы достигают ультразвукового приемника, преобразуются в электрический сигнал и попадают в канал измерения скорости звука контроллера электронного блока. Корреляционным способом микропроцессор вычисляет время прохождения сигнала между излучателем и приемником. Затем вычисляется скорость звука, так как расстояние между излучателем и приемником известно и предварительно занесено в память контроллера. Процедура повторяется многократно, а результаты усредняются, что повышает точность измерений.

Далее посредством канала измерения температуры определяется текущее значение температуры среды. Из банка данных эталонных скоростей звука выбирается соответствующая текущему значению температуры скорость звука в чистой воде и сравнивается со скоростью, полученной в измерительном канале. Результат сравнивается с величиной допустимого значения из банка пороговых значений уровня загрязнения. Если порог превышен, модуль принятия решений микропроцессора вырабатывает соответствующее сообщение и выдает его на пульт оператора и исполнительное устройство. Эталонные значения скоростей звука могут быть взяты и из модуля измерения скорости звука в опорном канале, так как конструкция датчика предполагает герметизацию контейнера для образца воды (сосуд (стакан) опорного канала) и быстрого выравнивания температуры этой воды с внешней средой. Банк данных эталонных скоростей звука заполняется во время калибровки устройства следующим образом: рабочая часть измерителя погружается в сосуд с чистой холодной водой (сосуд (стакан) опорного канала), с пульта оператора запускается модуль калибровки микропроцессора, после чего включается медленный подогрев воды; при достижении заданных значений температуры прибор автоматически измеряет текущее значение звука и заносит его в банк данных.

Данный способ не чувствителен к наличию загрязнений на рабочей поверхности ультразвуковых преобразователей, так как работа ведется на прямом сигнале, и применим для обнаружения мелкодисперсных однородных загрязнений.

2) Измерение затухания звука.

В алгоритмическом плане этот способ полностью аналогичен первому, но основывается на измерении колебаний уровня сигнала при прохождении им интервала между излучателем и приемником измерительного канала. Это измерение может обуславливаться как затуханием, так и отклонением ультразвукового импульса при прохождении через сгустки неоднородной среды.

Данный способ более эффективен в кратковременном плане, а в долговременном - возможно налипание грязи на рабочие поверхности, что требует периодической очистки поверхностей преобразователей и повторной калибровки датчика. В ультразвуковом датчике грязи (УДГ) предусмотрена такая очистка, за которую отвечает модуль очистки микропроцессора. Модуль очистки направляет на преобразователи мощный сигнал, разрушающий отложения; одновременно включается насос, смывающий отложения.

3) Измерение интерференции сигнала.

В отличие от предыдущих в этом способе используется не импульсный сигнал, а тональный сигнал, который многократно переотражается от стенок резервуара и попадает на поверхность приемника с разных направлений. Проходя разные расстояния в каждом из направлений, сигналы складываются на приемнике в разных фазах и интерферируют. Если частота сигнала, размеры емкости и параметры среды не меняются, то в исследуемом объеме образуются стоячие волны и интерференционная картина «застывает», то есть сигнал на выходе приемника звука не меняется. Изменение любого из перечисленных параметров влечет за собой изменение фазы сигнала на выходе приемника.

Таким образом, при этом способе контролируется не участок между приемником и излучателем, а объем резервуара, при этом приемник не должен располагаться в луче излучателя, а приемников может быть несколько для повышения точности измерения.

Измерение скорости звука и измерение затухания звука может проходить одновременно.

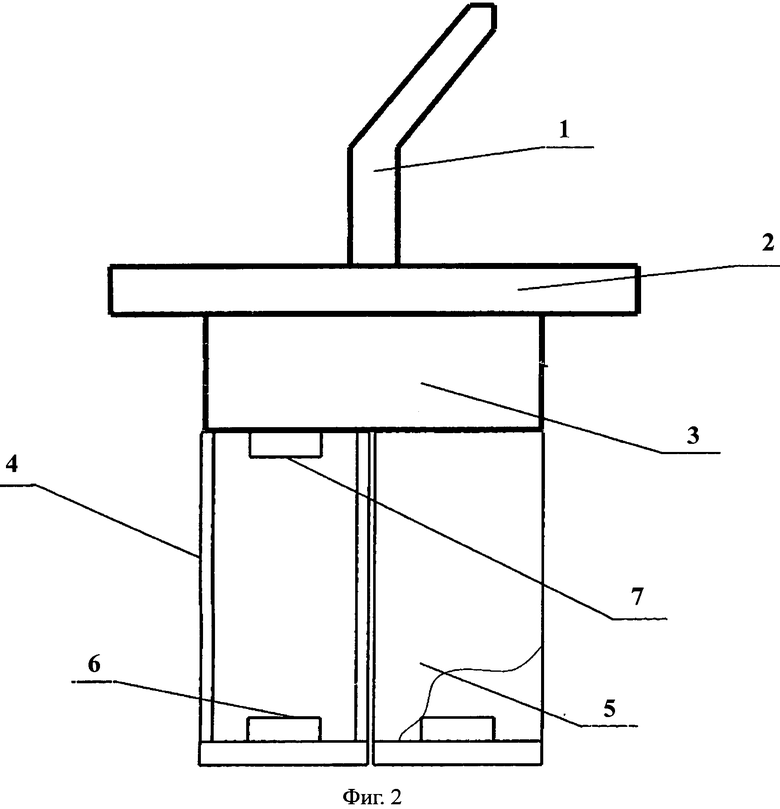

На фиг. 2 представлена конструкция ультразвукового датчика грязи (УДГ). Датчик содержит нержавеющий фланец (2) с отверстиями и приспособлениями для герметичного крепления к стенке резервуара; на фланце закреплен водонепроницаемый электронный блок (3) с соединенными герметично проложенными проводниками ультразвуковыми приемниками (6) и ультразвуковыми излучателями (7), направляющие измерительного канала (4) и сосуд (стакан) опорного канала (5), выполненный из тонкого нержавеющего металла. Кабель с помощью сальника входит в электронный блок (1).

Изобретение обеспечивает четкий, надежный и безопасный контроль загрязнения воды с помощью ультразвука.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ГРАНИЦЫ СРЕД (ДГС) ДЛЯ НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩЕЙ УСТАНОВКИ (НВФУ) | 2011 |

|

RU2509985C2 |

| Устройство для определения концентрации растворенного вещества | 1990 |

|

SU1793363A1 |

| Способ определения глубины погружения скважинного оборудования на трубах | 2018 |

|

RU2699095C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТЕЙ В ДВИЖУЩЕЙСЯ СРЕДЕ | 1997 |

|

RU2167433C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА КОМПОНЕНТОВ ДВУХФАЗНОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339915C1 |

| Ультразвуковой доплеровский расходомер двухфазной среды | 2024 |

|

RU2826948C1 |

| СПОСОБ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ ПРИ ПОИСКЕ УГЛЕВОДОРОДОВ И СЕЙСМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431868C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2692409C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2011 |

|

RU2454637C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2008 |

|

RU2396518C2 |

Использование: для контроля и измерения уровня загрязнения воды. Сущность изобретения заключается в том, что ультразвуковой датчик грязи (УДГ) содержит металлический нержавеющий фланец с отверстиями и приспособлениями для герметичного крепления к стенке резервуара, на фланце закреплен водонепроницаемый электронный блок с ультразвуковыми приемниками и ультразвуковыми излучателями, соединенными герметично проложенными проводниками внутри направляющих измерительного и опорного каналов, и сосуд (стакан) опорного канала, выполненный из тонкого нержавеющего металла, при этом сосуд (стакан) опорного канала заполняется чистой дистиллированной водой только один раз на предприятии-изготовителе и герметично запаивается. Технический результат: упрощение в обслуживании, повышение надежности, безопасности работы датчика, повышение точности измерений загрязнения воды и расширение области применения. 3 з.п. ф-лы, 2 ил.

1. Ультразвуковой датчик грязи (УДГ) содержит металлический нержавеющий фланец с отверстиями и приспособлениями для герметичного крепления к стенке резервуара, на фланце закреплен водонепроницаемый электронный блок с ультразвуковыми приемниками и ультразвуковыми излучателями, соединенными герметично проложенными проводниками внутри направляющих измерительного и опорного каналов, и сосуд (стакан) опорного канала, выполненный из тонкого нержавеющего металла, отличающийся тем, что сосуд (стакан) опорного канала заполняется чистой дистиллированной водой только один раз на предприятии-изготовителе и герметично запаивается.

2. Ультразвуковой датчик грязи (УДГ) по п. 1 отличается тем, что все узлы креплений загерметизированы бензостойкой резиной - силкастом или полиуретаном.

3. Ультразвуковой датчик грязи (УДГ) по п. 1 отличается тем, что его чувствительные элементы, контактирующие с контролируемой жидкостью, имеют нулевой электрический потенциал.

4. Ультразвуковой датчик грязи (УДГ) по п. 1 отличается тем, что функционирует на основе работы электронного блока на базе микропроцессора, причем в программе микропроцессора изначально заложены различные способы обнаружения загрязнений: измерение скорости звука, измерение затухания звука и измерение фазы звукового сигнала.

| JPS 5570737A, 28.05.1980 | |||

| Коваленко В.П., Загрязнения и очистка нефтяных масел, М.: Химия, 1978, стр | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1997 |

|

RU2106603C1 |

| RU 2011125870A, 27.12.2012 | |||

| Устройство для контроля загрязненности смазочного масла двигателя внутреннего сгорания | 1984 |

|

SU1347009A1 |

| DE 4023977A1, 06.02.1992 | |||

Авторы

Даты

2015-06-10—Публикация

2013-12-26—Подача