Изобретение относится к области прецизионного взаимного согласования или управления приводкой, лазерной обработки или других процессов, используемых в поточном производстве с передачей материала с барабана на барабан.

Предпосылки изобретения

Многие производственные процессы с передачей материала с барабана на барабан включают по меньшей мере один этап печати, при этом для нескольких последовательных этапов печати доступны готовые системы управления приводкой, которые основаны на идентификации средствами машинного зрения меток, отпечатанных в каждом печатном блоке, и на управлении указанными печатными блоками, исходя из наблюдений, полученных средствами машинного зрения. Хорошая система управления приводкой позволяет согласовывать этапы печати, осуществляемые в различных блоках таким образом, что, например, в готовом изделии получаются высококачественные цветные изображения, хотя каждый цвет печатается в отдельном блоке.

Лазер уже нашел применение во многих промышленных производствах, и он будет еще более широко использоваться также в различных производственных процессах с передачей материала с барабана на барабан. На этапе лазерной обработки, на материале, перемещаемом с одного барабана на другой, часто осуществляют операции, которые не оставляют никаких меток на материале основы или подложки движущегося полотна, но вызывают изменения в некоторой другой части или слое полотна. С точки зрения производственного процесса, особенным преимуществом является возможность выбора длины волны и других характеристик лазера так, что лазер не оказывает никакого воздействия на материал подложки или основы полотна. Возникающая в этом случае проблема состоит в том, что, в отличие от этапа печати, на этапе лазерной обработки не могут быть созданы такие метки или следы в материале основы или подложки полотна, которые могут быть использованы для управления приводкой. К тому же, лазерный свет такого типа, как правило, не виден на поверхности материала основы.

Очень часто, особенно для производственных процессов с передачей материала с барабана на барабан, включающих этап лазерной обработки, возникает особенно существенная необходимость взаимного согласования или управления приводкой этапов обработки. Таким образом, неспособность лазера создать подходящие метки для управления приводкой является серьезной проблемой.

Цель настоящего изобретения - предложить решение, с помощью которого в производственном процессе с передачей материала с барабана на барабан, включающем этапы печати и/или этапы лазерной обработки, может быть предусмотрено управление приводкой для обеспечения взаимного согласования этапов обработки. Изобретение также предлагает решение для взаимного согласования сканеров в лазерном приборе, который содержит несколько параллельных лазерных устройств для нанесения рисунка.

Уровень техники и техническая проблема

Лазерная обработка уже некоторое время применяется в производственных процессах с передачей материала с барабана на барабан, которые включают этапы печати. Обычно, этап лазерной обработки такого типа приводится в действие от меток, напечатанных на материале подложки или основы полотна и управляемых оптическим сенсором или машинным зрением. Поскольку лазер, как правило, не может сделать соответствующую метку на материале подложки или основы полотна, точность согласования не может быть отслежена или скорректирована. Например, дрейф, типичный для таких устройств лазерной обработки, как лазерные сканеры, приводит к тому, что в производственном цикле не может быть достигнута надлежащая точность взаимного согласования этапа печати и этапа лазерной обработки.

В документе FI 121592 В описан способ, предусматривающий избирательное наслоение, то есть формирование клеевого рисунка между материалом основы и проводящей фольгой, при этом после такого избирательного наслоения проводящая фольга сформирована в рисунок с заданной формой. Избирательное наслоение предпочтительно производят способом печати, при этом для дальнейшей обработки, например для формирования рисунка, на материале основы или подложки полотна могут быть напечатаны метки приводки, обычно на его крае или краях, вне проводящей фольги. Формирование рисунка из проводящей фольги предпочтительно выполняют лазером, который по существу не оставляет никаких следов на материале основы или подложки полотна и управление формирующим рисунок лучом которого осуществляют посредством сканера, основанного на поворотных зеркалах. Посредством вышеупомянутого избирательного рисунчатого склеивания на материал основы избирательно наслаивают проводящую фольгу. В этом случае, клеевой рисунок остается под проводящей пленкой, проводящей фольгой, а лазер используется для формирования проводящего рисунка частично на клеевой области, частично - вдоль краев клеевой области. Таким образом, клеевые рисунки остаются скрытыми под проводящей фольгой перед лазерным формированием рисунка. После лазерного формирования рисунка невозможно определить, где находится или находился край клеевого рисунка по отношению к обрезанному лазером краю проводящего рисунка. Таким образом, согласование лазерного формирования рисунка или его отслеживание не могут быть осуществлены на основе границ клеевых рисунков.

В промышленном производстве производственные циклы являются протяженными как по размерам полотна и формируемого рисунка, так и по времени. В связи с этим, типичное для лазерных устройств явление дрейфа, возникающее, например, в результате нагрева, оказывает существенное влияние на точность формирования рисунка, если только дрейф не может быть компенсирован или устранен. Такое влияние может быть настолько существенным, что без указанных компенсации или устранения невозможно удовлетворить установленным для конечного продукта требованиям точности. В любом случае, такое влияние на точность является серьезным недостатком.

Цель настоящего изобретения - предложить решение, посредством которого этап печати и этап лазерной обработки в поточном производстве с передачей материала с барабана на барабан могут быть согласованы друг с другом, в том числе в течение всего длительного производственного цикла поточного производства. Изобретение также может быть применено к согласованию этапа лазерной обработки с другими этапами обработки и с другими этапами лазерной обработки.

Раскрытие изобретения

Способ в соответствии с изобретением основан на технических решениях, применяемых в устройствах лазерной обработки и в системах управления приводкой, которые широко используются, что упрощает внедрение изобретения.

Сущность изобретения состоит в том, что, как известно из опыта, лазер, который почти не оставляет никаких следов на материале основы или подложки полотна, наносит негативную метку на выполненную печатной краской метку приводки. Здесь термин "негативная метка" означает, что печатная краска может быть легко и с большой точностью удалена лазером, вплоть до поверхности материала основы или подложки полотна, за счет чего создается метка, которая может быть легко детектирована машинным зрением. Метку приводки предпочтительно печатают таким образом, что обеспечивается хороший контраст между меткой и материалом основы или подложки полотна. При этом в случае, если выполненная лазером негативная метка открывает часть материала основы или подложки полотна под напечатанной меткой приводки, то негативная метка также будет иметь хороший контраст. Нанесение негативной метки на метку или поверхность, выполненные печатной краской, как правило, можно отчетливо видеть и наблюдать, даже если видеть и наблюдать воздействие лазерного луча на поверхность материала основы трудно или невозможно. Кроме того, было отмечено, что покрытие области печатной краской приводит к изменениям в отражении и/или прохождении света лазерного луча в сравнении с областью, на которой нет печатной краски.

В способе в соответствии с изобретением на этапе печати печатной краской печатают метки на материале основы или подложки полотна. На этапе лазерной обработки на указанной метке, напечатанной на этапе печати, выполняют лазером негативную метку. Во время или после этапа лазерной обработки используют машинное зрение или другое подходящее сенсорное оборудование для отслеживания взаимного соответствия напечатанной метки и выполненной на ней негативной метки и управляют этапом лазерной обработки на основе указанной информации таким образом, что согласуют этап лазерной обработки с этапом печати. В качестве альтернативы, предусмотрена возможность отслеживания указанного согласования путем измерения изменений в отражении и/или прохождении света лазерного луча, обусловленных меткой, выполненной печатной краской, в сравнении с теми областями, где нет печатной краски.

Если система машинного зрения или другое подходящее сенсорное оборудование расположено после этапа лазерной обработки, размер и форма негативной метки могут быть выбраны достаточно свободно. При выборе целесообразно стремиться к простоте определения системой машинного зрения или аналогичным оборудованием взаимного расстояния между метками, то есть точности согласования, а также к точности и быстроте такого определения. В случае, если система машинного зрения или другое подходящее сенсорное оборудование расположены на этапе лазерной обработки, то есть оборудование используется для отслеживания нанесения лазером негативный метки, целесообразно выбирать размер и форму негативной метки так, что полотно может быть передвинуто лишь на малое расстояние за время нанесения метки лазером. Негативная метка в этом случае предпочтительно представляет собой пятно, которое лазер создает одним или малым количеством импульсов. В этом случае, нанесение метки может быть размещено на одном снимке, сделанном камерой системы машинного зрения или аналогичным сенсором, даже при использовании короткой экспозиции. В этом случае, определение согласования меток может быть произведено очень быстро, в лучшем случае настолько быстро, что если рабочий цикл лазера начинается с нанесения негативной метки или меток, то на основе указанной информации может быть скорректировано согласование конца рабочего цикла. Если ни один из последующих этапов процесса, этап контроля качества или какой-либо другой, не требует четко различимых негативных меток, то нет необходимости наносить лазером метки вплоть до материала основы. В этом случае достаточно того, что воздействие лазерного луча на выполненные печатной краской метку или поверхность может быть детектировано в момент возникновения.

Если система машинного зрения или другое подходящее сенсорное оборудование включены в этап лазерной обработки, указанное оборудование может быть также использовано для сканирования недавно выполненной негативной метки. В этом случае размер и форму негативный метки целесообразно выбирать такими, чтобы метка могла быть быстро нанесена лазером и считана оборудованием. Нанесение метки и определение согласования может быть произведено очень быстро, в лучшем случае настолько быстро, что если рабочий цикл лазера начинается с нанесения негативной метки или меток, то на основе этой информации можно управлять согласованием конца рабочего цикла.

В обоих описанных выше решениях негативная метка может быть легко нанесена также после коррекции согласования, за счет чего можно отслеживать степень успешности и точность коррекции согласования.

В случае если система машинного зрения или другое подходящее сенсорное оборудование включены в этап лазерной обработки, отслеживание и измерение согласования можно осуществить другим путем, в котором лазерный свет либо отражается от поверхностей материала основы или напечатанной метки, либо другим путем, в котором лазерный свет проникает только сквозь материал основы и такой тип части материала основы, на поверхности которой находится напечатанная метка. Если лазерный свет хорошо проникает сквозь материал основы, согласование может быть измерено с противоположной лазеру стороны материала основы. В этом случае, плохое отражение материалом основы лазерного света не является недостатком. Если материал основы отражает лазерный свет плохо и требуется измерить согласование на той стороне материала основы, на которой расположен лазер, то для лучшего отражения лазерного света поверхность материала основы может быть обработана, например, посредством печати. При этом напечатанные метки, отражающие иным образом, могут быть выполнены так, что указанная обработанная поверхность материала основы окружает напечатанные метки. В этом случае достаточно, чтобы напечатанная метка вызывала изменения в отражении или прохождении лазерного света по сравнению с гладким или обработанным материалом основы - никакой другой реакции на лазерный свет не требуется. Таким образом, существенное отличие рассматриваемого варианта от описанных выше состоит в том, что лазер не оставляет на полотне никаких меток, относящихся к управлению его приводкой, что может быть ограничением с точки зрения дальнейшей обработки и/или контроля качества.

Один предпочтительный вариант осуществления таков, что по меньшей мере в момент определения согласования, диаметр лазерного луча больше, чем напечатанная метка, и в таком случае, напечатанная метка помещается внутри луча лазерного света и местоположение напечатанной метки относительно луча лазерного света может быть определено легко и быстро. Путем настройки оптики лазерного оборудования часто можно увеличить диаметр луча, что является преимуществом как в отношении помещения напечатанной метки внутри луча, так и в отношении уменьшения интенсивности лазера до такого низкого уровня, что напечатанная метка по меньшей мере не будет чрезмерно повреждена. Отслеживание и измерение согласования основаны на идентификации обусловленных напечатанной меткой изменений в отражении или прохождении лазерного луча посредством чувствительной к лазерному свету системы машинного зрения или другой подходящей сенсорной системы в сравнении с областью, на которой нет печатной краски. При применении данного варианта осуществления указанное оборудование должно быть включено в этап лазерной обработки, при этом измерение согласования может быть произведено весьма быстро - оно может быть основано, например, всего на одном лазерном импульсе. Если измерение импульса осуществляется в начале рабочего цикла лазера, то в наиболее благоприятном случае на основе этой информации можно управлять согласованием в конце того же рабочего цикла.

Преимуществом данного варианта осуществления является то, что местоположение остановленного луча может быть также измерено с одного импульса и могут быть выполнены измерения, значительно более точные, чем диаметр в момент измерения. Для измерения лишь местоположения напечатанной метки с помощью лазерного луча, размер которого больше метки, лазерный луч должен быть отличим от материала основы. В противном случае, может быть использована метка или область, размер которой больше лазерного луча и в которой выполняют негативную метку, например кольцевой рисунок. За счет этого край используемого для измерения луча попадает в напечатанный рисунок, а выполненная в нем негативная метка, например, кольцо или пустое отверстие, выступает в качестве ориентира. Негативная метка может быть либо напечатана, либо нанесена ранее, на этапе лазерной обработки. Также очевидно, что можно, например, напечатать область большего размера за пределами метки, что обеспечит пригодный для измерения контраст.

Отслеживание и измерение согласования также можно осуществить в отсутствие действительной системы машинного зрения путем подключения к лазерному оборудованию относительно простого датчика света. Такая конфигурация может предусматривать нанесение на напечатанную метку негативной метки или может не предусматривать нанесение какой-либо негативной метки на напечатанную метку. Посредством датчика света определяют: либо лазерный луч наносит негативную метку на напечатанную метку, либо лазерный луч попадает в негативную метку. Оба случая меняют освещенность в сравнении со случаем, когда на пути лазерного луча находится только материал основы. Таким образом, данная конфигурация основана на том, что лазерный луч пересекает границу между материалом основы и напечатанной меткой в таком множестве точек, что можно определить местоположение указанной метки. Лазерному оборудованию всегда известно местоположение луча относительно его собственных координат и с помощью информации, предоставленной датчиком света, лазерное оборудование способно определить положение напечатанной метки в системе его собственных координат и на основании этого отслеживать и измерять согласование лазерной обработки на напечатанных метках. Преимущество такой конфигурации заключается в простоте и доступности датчика света в сравнении с системой машинного зрения, а также в необязательном наличии прямой видимости между датчиком и лазерным лучом. При этом недостаток указанной конфигурации заключается в том, что измерение согласования основано на идентификации краев напечатанной метки посредством движущегося лазерного луча, вследствие чего, как правило, измерение производится более медленно, чем в описанных выше конфигурациях.

В одном предпочтительном варианте осуществления напечатанная метка представляет собой, например, круг или квадрат, и поверх нее расположен сканируемый лазерным лучом крест, размер которого существенно превышает размер метки. При этом каждое плечо указанного креста пересекает границу между материалом основы и напечатанной меткой. Размер напечатанной метки выбирают таким образом, чтобы центр указанного креста всегда находился внутри метки. Для точного измерения позиционирования лазер предпочтительно наносит каждое плечо креста либо от центра наружу, либо снаружи к центру, при этом луч пересекает границу между материалом основы и напечатанной меткой всегда в одном направлении, то есть либо со стороны метки в сторону материала основы, либо наоборот. Если требуется, чтобы лазер не наносил негативную метку, то в этом случае мощность лазера должна быть значительно снижена, так как увеличение диаметра луча неблагоприятно сказывается на точности измерений. Если нанесение лазером негативной метки на напечатанную метку допустимо, то нет необходимости изменять мощность лазера или диаметр его луча, при этом выполненная негативная метка может быть использована на дальнейших этапах или, например, на этапе контроля качества. Позиция луча с большим диаметром, но острыми краями также может быть измерена. Для этого луч перемещают над меткой, например над линией, размер которой примерно равен диаметру луча, за счет чего пересечение краев значительно увеличивает количество света, проникающего сквозь прозрачное полотно. Также, луч можно перемещать вдоль линии под небольшим углом по отношению к ее центральной оси, при этом луч двигается медленно, перпендикулярно указанной линии. В этом случае, пересечение лучом края может быть измерено по обе стороны от линии, поскольку центральная ось линии находится между ними.

Частным случаем управления приводкой лазерной обработки является внутреннее управление приводкой лазерного оборудования. Например, если полотно является широким по сравнению с рабочей зоной одного лазерного сканера, этап лазерной обработки может быть выполнен посредством лазерного оборудования, содержащего несколько смежных сканеров так, что может быть покрыта вся ширина полотна. В таком случае, часто невозможно или нецелесообразно выполнять напечатанные метки в материале основы для раздельного согласования каждого лазерного сканера по отдельности, но более рационально согласовывать лазерные сканеры друг с другом. Так, например, только один сканер согласуют с метками приводки, напечатанными на крае полотна, и посредством взаимного согласования сканеров обеспечивают надлежащее согласование лазерной обработки по всей ширине полотна.

Два лазерных сканера могут быть согласованы друг с другом путем нанесения негативной метки указанными двумя сканерами, при этом их согласование друг с другом определяют посредством системы машинного зрения или другого подходящего сенсорного оборудования. Когда широкое полотно покрыто множеством лазерных сканеров, их рабочие зоны обычно перекрываются, при этом часто бывает целесообразно выполнить в этих пересекающихся областях негативные метки, которые затем должны быть отслежены.

Согласование двух лазерных сканеров друг с другом требует наличия поверхности, на которую лазерный луч может нанести метку. Эта поверхность может представлять собой напечатанную, нанесенную в виде покрытия или иным способ обработанную поверхность, расположенную поверх материала основы. При этом нет никаких особых требований к размерам, форме и точности расположения указанной области, при условии, что каждый сканер имеет возможность нанести на нее метку. Если изделие, подлежащее обработке, представляет собой избирательно наслоенный слоистый материал, то слой слоистого материала, на котором формируют рисунок, например проводящая фольга, может быть использован в качестве соединительной поверхности. Метки могут быть выполнены либо в той части слоя, подлежащего формированию рисунка, которая остается в слоистом материале, либо в той части, которая будет удалена из слоистого материала.

Если метки выполняют в оставляемой на слоистом материале части слоя, подлежащего формированию рисунка, то оставляемая часть сама по себе также может служить в качестве метки - это может быть часть, оставляемая на слоистом материале в любом случае, выступ или другой элемент, или отдельная клеевая область, выполненная для согласования. Поскольку обычно лазер способен наносить метку также и сквозь слой, подлежащий формированию рисунка, то в сочетании с избирательно наслоенным слоистым материалом можно также использовать напечатанную, нанесенную в виде покрытия или иным способом обработанную область, расположенную под подлежащей удалению частью слоя, в котором будет сформирован рисунок.

Предпочтительным вариантом осуществления в сочетании с избирательно наслоенным слоистым материалом является тот вариант, в котором наносят метки в области удаляемой из слоистого материала части слоя, подлежащего формированию рисунка, взаимно согласованными сканерами, рабочие зоны которых пересекаются. В этом случае, ограничение заключается в том, что система машинного зрения или другое подходящее сенсорное оборудование должно быть позиционировано перед удалением подлежащей удалению части слоя, в котором будет сформирован рисунок. Преимущества такого варианта заключаются в том, что метки могут быть расположены поверх друг друга; и в том, что не требуется отдельной поверхности в качестве основы для меток; причем в готовом изделии обычно не остается никаких меток согласования.

В целом, следует отметить, что с точки зрения отслеживания согласования и измерения, предпочтительно выбирать такие метки, отслеживаемые посредством системы машинного зрения или другого подходящего сенсорного оборудования, чтобы местоположение их центра можно было определить легко и/или быстро даже с помощью существующего алгоритма. Кроме того, предпочтительно располагать метки относительно друг друга так, чтобы при достижении согласования их центры были соединены. При этом расстояние между центрами меток равно ошибке согласования, поэтому указанное расстояние не подлежит сопоставлению ни с одним целевым значением, которое в худшем случае изменяется в каждом конкретном случае. Таким образом, предпочтительный вариант осуществления для согласования лазерной обработки заключается в печати круглой или квадратной метки на полотне и нацеливании, при нанесении лазером негативной метки в форме круга, пятна или креста, в центр каждой напечатанной метки. Предпочтительный вариант осуществления для взаимного согласования лазерных сканеров заключается в нанесении круглых меток одним сканером и в нацеливании, при нанесении метки в форме круга, пятна или креста другого размера, в центр каждой указанной нанесенной метки другим лазером. В простейшем случае, на этапе печати на одном крае указанного материала основы или подложки полотна печатают метки приводки, на которые затем, на этапе лазерной обработки, лазером наносят негативные метки. Таким образом, путем отслеживания взаимного согласования меток и путем основанного на этом управления этапом лазерной обработки, этап лазерной обработки может быть согласован с этапом печати в продольном направлении или в направлении движения полотна и, случае необходимости, также в перпендикулярном полотну направлении в течение длительного производственного цикла.

Если метки печатают не только на одном крае материала основы или подложки полотна и на указанные метки на этапе лазерной обработки лазером наносят негативные метки, то можно отслеживать и управлять согласованием этапа лазерной обработки с этапом печати не только посредством меток, напечатанных на одном крае, но и посредством более универсального способа. Например, если на этапе печати метки приводки печатают на обоих краях материала основы или подложки полотна, а на этапе лазерной обработки на указанные метки наносят негативные метки, то посредством отслеживания согласования указанных меток друг с другом можно управлять лазерной обработкой для приведения в соответствие с этапом печати, принимая при этом во внимание угол печати и возможные изменения в нем относительно направления движения полотна. Кроме того, подобным образом посредством по меньшей мере двух или более меток можно отслеживать и управлять масштабированием лазерной обработки, то есть можно обеспечить, чтобы размеры лазерной обработки оставались корректными по отношению к размерам печати, даже в течение всего относительно длительного производственного цикла. Для калибровки изменений размеров в поперечном направлении полотна требуются по меньшей мере две отметки, расположенные, например, на обоих краях. Полотно обычно делят в поперечном направлении на несколько печатных плат, которые в итоге отрезают друг от друга. Обычно достаточно согласовать одну координатную точку в каждой печатной плате, подлежащей отделению в поперечном направлении. Одна печатная плата, как правило, настолько мала, что ошибка масштабирования не вырастет слишком большой в пределах ее площади.

На этапах обработки, следующих за этапом лазерной обработки, в качестве меток приводки вместо напечатанной метки можно использовать негативную метку, выполненную лазером, или комбинацию напечатанной метки и негативной метки, выполненной лазером. Часто возникает необходимость согласования дальнейшей обработку конкретно и исключительно с лазерной обработкой или с акцентом на нее. Негативные метки или комбинация напечатанной метки и негативной метки обеспечивают хорошую возможность для этого.

Напечатанная метка также может представлять собой клеевой рисунок, напечатанный при вышеописанном выборочном наслоении, в частности, если в качестве метки или клеевого рисунка печатают отдельный рисунок, выходящий за пределы проводящей фольги, при этом метка остается видимой и на ней можно лазером выполнить негативную метку. Подходящая для лазера область или поверхность может также быть напечатана другой печатной краской, за счет чего негативную метку, выполненную на ней лазером, можно сравнить с меткой, выполненной на каком-либо другом этапе, например с меткой, напечатанной клеем. В этом случае, другая печатная краска может быть выбрана таким образом, что обеспечивает хороший контраст как для клеевой метки, так и для лазерной метки. Вместо печати также могут быть использованы другие способы. Например, вдоль всей краевой области материала основы может быть выполнена полоса для лазерной разметки и в указанной области могут быть напечатаны метки приводки, однако, лазерные метки могут быть выполнены за пределами указанных напечатанных меток приводки. Это может быть целесообразно или необходимо, если используемый лазер не выполняет нанесение на напечатанные метки надлежащим образом. В этом случае, рисунок, например круг, может быть нанесен за пределами напечатанной метки или на напечатанной метке может быть оставлена пустая область для нанесения. Напечатанная метка может представлять собой, например, рисунок из линий, например круг, внутри которого лазером нанесен еще один круг, концентричность которого измеряют машинным зрением.

Изобретение также может быть применено к производственным процессам, в которых этап лазерной обработки является первым из фактических этапов обработки. В этом случае перед этапом лазерной обработки, на полотне печатной краской печатают либо метки приводки, либо другие области, на которых лазер может выполнить негативную метку. Этапы, следующие за этапом лазерной обработки, могут затем быть согласованы с помощью указанных негативных меток, выполненных лазером.

С помощью лазера на одной поверхности можно выполнить множество отличимых друг от друга негативных меток, например круги, или квадраты, или их комбинации с крестом. Это можно использовать для согласования множества этапов лазерной обработки друг с другом и, возможно, с другими этапами обработки. Кроме того, также можно выполнить одну метку до коррекции согласования на основе управления приводкой, а другую - после нее, за счет чего можно отслеживать величину и успешность коррекции.

Изобретение применимо независимо от того, осуществляются ли этапы обработки на одной и той же производственной линии или на различных производственных линиях.

Ниже описан предпочтительный вариант осуществления изобретения со ссылкой на прилагаемые чертежи.

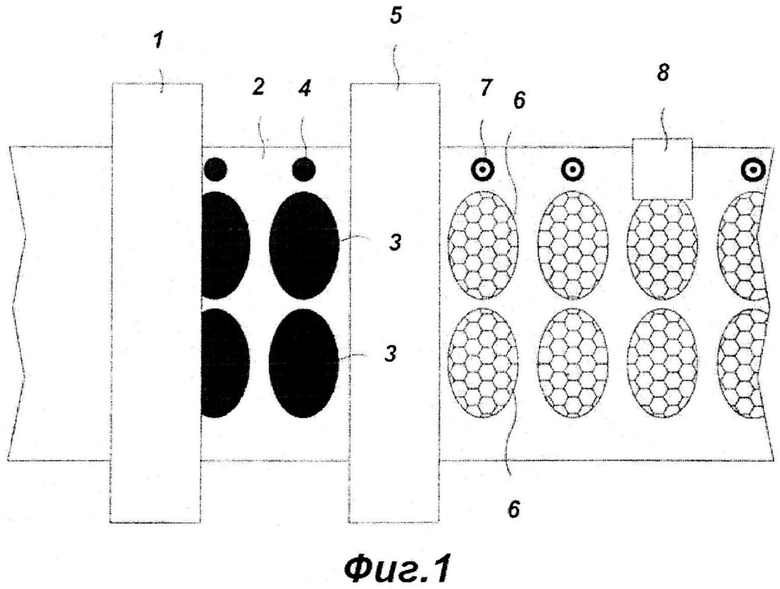

На фиг.1 показан предпочтительный вариант осуществления способа согласно изобретению, при этом метки расположены только на одном крае полотна.

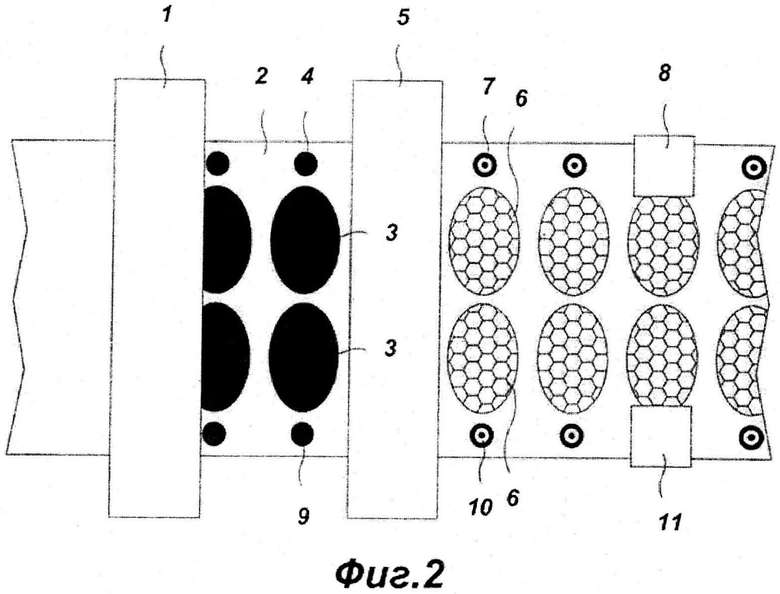

На фиг.2 показан предпочтительный вариант осуществления способа согласно изобретению, при этом метки расположены на обоих краях полотна.

На фиг.1 полотно движется слева направо. При прохождении этапа печати 1 на одном крае материала основы или подложки 2 полотна печатают метки 4 приводки, а в обрабатываемой области обычно также что-то печатают, например рисунки 3, как в данном случае. Когда полотно проходит этап 5 лазерной обработки, лазером выполняют негативную метку 7 на напечатанной метке 4 приводки одновременно со сменой тем или иным образом обрабатываемой лазером области, что показано в виде смены между рисунками 3 и 6. За этапом лазерной обработки следует машинное зрение или другая сенсорная система 8, посредством которой определяют позицию негативной метки 7 относительно напечатанной метки 4 приводки. Причем с помощью определенной информации управляют этапом 5 лазерной обработки так, что в течение всего производственного цикла негативные метки 7 остаются на надлежащей позиции с достаточной точностью, например в центре относительно напечатанной метки 4 приводки.

На фиг.2 полотно движется слева направо. При прохождении этапа печати 1 на указанных краях материала основы или подложки полотна 2 печатают метки 4 и 9 приводки, а в обрабатываемой области обычно также что-то печатают, например рисунок 3. Когда полотно проходит этап 5 лазерной обработки, лазером наносят негативные метки 7 и 10 на напечатанных метках 4 и 9 приводки, одновременно со сменой тем или иным образом обрабатываемой лазером области, что показано в виде смены между рисунками 3 и 6. За этапом лазерной обработки следует машинное зрение или другие сенсорные системы 8 и 11, посредством которых определяют позицию негативных меток 7 и 10 относительно напечатанных меток 4 и 9 приводки. При этом с помощью определенной информации управляют этапом 5 лазерной обработки так, что в течение всего производственного цикла негативные метки 7 и 10 остаются с достаточной точностью на надлежащей позиции относительно напечатанных меток 4 и 9 приводки. Путем использовании двух или более меток можно удерживать этап лазерной обработки на той же позиции в направлении движения полотна и под тем же углом по отношению к направлению движения полотна, что и печать. Кроме того, можно масштабировать лазерную обработку таким образом, что расстояние между негативным метками остается тем же, что и расстояние между напечатанными метками.

Здесь метки 4 и 9 приводки представляют собой круги, а негативные метки 7 и 10 представляют собой кольца, но их форма несущественна. Важно то, что указанные метки надежно выполняют свою функцию, взаимодействуя с машинным зрением или иными сенсорными системами. Кроме того, можно использовать, например, следующие друг за другом параллельные полосы, и в таком случае для измерения их согласования может быть также использовано устройство типа сканера штрихкода, которое измеряет позицию штриха, нанесенного лазером на каждую напечатанную полоску. Измерение позиции также возможно посредством измерения скважности импульсов, и в таком случае ширина напечатанной полосы измеряется на обеих сторонах указанного лазерного штриха. Очевидно, что с помощью указанных штрихов единовременно можно измерить только один размер.

Между этапом 1 печати и этапом 5 лазерной обработки могут быть предусмотрены другие этапы обработки, такие как наслоение металлической фольги, и в таком случае рисунки 3 представляют собой клей для наслоения, к которому на этапе наслоения присоединяют металлическую фольгу, покрывающую центральную часть полотна. При этом рисунок из фольги формируется на этапе 5 лазерной обработки, одновременно с использованием лазера для нанесения негативных меток 7 и, возможно, 10 на метки 4 приводки и, возможно, метки 9 приводки.

Способ измерения согласования лазерной обработки, применимый к производственному процессу с передачей материала с барабана на барабан, включающему этап лазерной обработки, в котором перед по меньшей мере одним этапом лазерной обработки на материале основы или подложки полотна печатной краской выполняют метки, рисунки или поверхности, на которых используемый лазерный луч может сделать метку посредством удаления или изменения печатной краски. При этом на этапе лазерной обработки наносят лазерным лучом другую метку на напечатанную печатной краской метку и оптически считывают позиции метки, напечатанной печатной краской, и метки, нанесенной лазером, для измерения согласования этапа печати краской и этапа лазерной обработки. 9 з.п. ф-лы, 2 ил.

1. Способ измерения согласования лазерной обработки, применимый к производственному процессу с передачей материала с барабана на барабан, включающему этап лазерной обработки, отличающийся тем, что:

перед по меньшей мере одним этапом лазерной обработки, на поверхности материала основы или подложки полотна (2) печатной краской выполняют метки, рисунки или поверхности (4, 9), на которых используемый лазерный луч может сделать метку (7, 10), посредством удаления или изменения печатной краски,

при этом на этапе лазерной обработки на указанную метку, напечатанную печатной краской, наносят лазерным лучом другую метку

и оптически считывают позиции метки (4, 9), напечатанной печатной краской, и метки (7, 10), нанесенной лазером, для измерения согласования этапа печати краской и этапа лазерной обработки.

2. Способ по п.1, в котором выполняют лазером негативную метку на метке, выполненной печатной краской, посредством удаления краски и сканируют метку, выполненную печатной краской, и лазерную метку, при этом после нанесения метки, выполненной лазером, сравнивают взаимное расположение метки, выполненной печатной краской, и метки, нанесенной лазером.

3. Способ по п.1, в котором во время нанесения лазером сканируют отраженный и/или проникший свет.

4. Способ по п.3, в котором дополнительно направляют на метку, выполненную печатной краской, лазерный луч, интенсивность которого уменьшена за счет уменьшения мощности или увеличения диаметра луча так, что луч не будет наносить постоянную метку на печатную краску, и позицию луча сканируют камерой или измеряют посредством отраженного света путем передвижения позиции печатной метки и измерения количества отраженного света или света, который проник сквозь материал основы.

5. Способ по любому из пп.1-4, в котором метку, выполненную печатной краской, выполняют в сочетании с формированием рисунка, который остается скрыт под следующим слоем так, что метку, выполненную печатной краской, используют для согласования с указанным скрытым слоем, за счет чего выполненная печатной краской метка остается снаружи следующего слоя, за счет чего рабочую фазу лазера через посредство напечатанных меток согласуют с формированием рисунка в скрытом слое.

6. Способ по п.3, в котором формирование рисунка, оставляемого скрытым, представляет собой формирование клеевого рисунка, посредством которого фольгу или слой избирательно соединяют с печатной платой.

7. Способ по любому из пп.1-4, 6, отличающийся тем, что перед этапом лазерной обработки, на материале основы или подложки полотна (2) выполняют метки, рисунки или поверхности, на которые лазерным лучом наносят метки, и тем, что этапом лазерной обработки управляют посредством считывания как меток, выполненных лазерным лучом, так и других меток или рисунков, выполненных на полотне.

8. Способ по любому из пп.1-4, 6, в котором управляют этапом лазерной обработки для согласования лазерной обработки с одним или более этапами обработки, предшествующими ему в продольном или поперечном направлении полотна или под углом к ним.

9. Способ по любому из пп.2 или 3, в котором управляют этапом лазерной обработки для масштабирования лазерной обработки для приведения в соответствие с одним или более этапами обработки, предшествующими ему.

10. Способ по любому из пп.1-4, 6, в котором дополнительно предусмотрено по меньшей мере два смежных лазерных устройства в поперечном направлении полотна, за счет чего параллельные лазерные устройства используют для нанесения или освещения меток на крае или близко к краю рабочей зоны смежного устройства и измеряют взаимное согласование двух или более лазерных устройств по отношению к смежному устройству.

| US 2005158107 A1, 21.07.2005 | |||

| US 2011256996 A1, 20.10.2011 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИКЕРОВ ДЛЯ ШАМПАНСКОГО | 0 |

|

SU151275A1 |

Авторы

Даты

2015-06-10—Публикация

2013-06-04—Подача