Изобретение относится к многокомпонентным оксидным катализаторам, используемым для получения бутадиена-1,3 (БД) путем газофазного окислительного дегидрирования изомерных н-бутенов кислородом воздуха и способу селективного получения БД с использованием данных катализаторов.

Бутадиен относится к числу наиболее важных химических полупродуктов. Его общемировое производство составляет более 8 млн тонн в год. Три четверти всего бутадиена в мире расходуется для получения различных видов синтетического каучука (полибутадиенового, бутадиен-стирольного, бутадиен-нитрильного, хлоропренового), остальное количество - для выпуска термоэластопластов, смол АБС, адиподинитрила и других продуктов. В свою очередь, каучуки, термоэластопласты используются в производстве шин, резинотехнических изделий, резиновой обуви, клеев, технических пластмасс; адиподинитрил является сырьем для выпуска нейлона.

Существует три основных способа получения бутадиена:

1. Паровой крекинг (Steam Cracking) углеводородов. В этом процессе бутадиен является побочным продуктом получения этилена.

2. Каталитическое дегидрирование н-бутана и н-бутенов (Houdry process).

3. Окислительное дегидрирование н-бутенов (Oxo-D process).

К недостаткам первого способа относятся жесткая привязка количества получаемого БД к производству этилена и понижение рентабельности производства при повышении цен на нефть. К недостаткам второго способа можно отнести: а) термодинамические ограничения реакции дегидрирования н-бутана (лимитированная конверсия реакции вследствие ее обратимости); б) эндотермичность реакции и связанную с этим высокую энергоемкость, обусловленную также необходимостью поддержания высокой температуры, достаточной для протекания реакции; в) быстрое зауглероживание катализатора и необходимость его периодической регенерации.

Превращение н-бутенов в БД по третьему способу - дегидрированием в присутствии кислорода - позволяет снять термодинамические ограничения и проводить реакцию теоретически со 100%-ной конверсией. Первые сообщения об осуществлении окислительного дегидрирования бутенов появились в конце 50-х начале 60-х годов. Были созданы катализаторы, обладающие высокой активностью и селективностью при сравнительно (с анаэробным дегидрированием) невысоких температурах (400-500°C). Изомерные н-бутены (1-бутен, цис-2-бутен, транс-2-бутен) либо используются в чистом виде по отдельности или в виде смеси, либо в составе более сложной смеси углеводородов (алкены и алканы, включая разветвленные изомеры). В газофазном дегидрировании н-бутенов наибольшую эффективность показали двухкомпонентные и особенно многокомпонентные висмутмолибденовые катализаторы.

Из документа US 8367885 известен оксидный катализатор, содержащий никель, железо висмут и молибден, с соотношением компонентов Ni8,6-8,8Fe2,9-2,8Bi1Mo11,2-11,4Ox, который получают смешением водных растворов азотнокислых солей никеля, железа и висмута с водным раствором парамолибдата аммония, с последующим добавлением раствора щелочи (KOH, NaOH) или аммиака до pH 6-8, сушкой под вакуумом, затем в сушильном шкафу при температуре 150-200°C и прокаливанием на воздухе при 450-500°C. На данном катализаторе при температуре 475°C при следующем содержании компонентов реакционной смеси (об.%): изобутан 0,11%, н-бутан 26,93%, метилциклопропан 0,136.%, изобутилен 0,019%, транс-2-бутен 38,341%, 1-бутен 14,179%, цис-2-бутен 19,971%, циклопропан 0,401, изопентан 0,007%, объемной скорости по бутену V=300 ч-1, и соотношении н-бутены/воздух/пар = 1/3,75/15 конверсия бутена составляет 60,3-65,1%, селективность по бутадиену 91,0-90,8%, выход бутадиена составляет 55-59%.

В патенте US 8410328 на катализаторах состава Co9Fe3Bi1Mo12O51 и Cu9Fe3Bi1Mo12O51 в условиях проведения реакции, аналогичных условиям, приведенным в US 8367885, конверсия бутена составляет соответственно 70,1% и 58,8%, селективность по бутадиену 94,4% и 89,7%, а выход бутадиена соответственно равен 66,2 и 52.7%.

В патенте US 8003840 предлагается катализатор, представляющий собой механическую смесь двух индивидуальных фаз с соотношением 1-40 мас. % α-Bi2Mo3O12 и 60-99 вес.% γ-Bi2MoO6. При наиболее оптимальном соотношении этих фаз (10 вес.% α-Bi2Mo3O12 90 мас. % γ-Bi2MoO6%) на таком катализаторе в условиях реакции, соответствующих условиям, приведенным в патенте US 8367885, конверсия бутена составляет 65,7%, селективность по бутадиену 91,5%, максимальный выход бутадиена 60,1%.

Основным недостатком данных катализаторов является недостаточная активность и селективность по бутадиену, а также низкий выход.

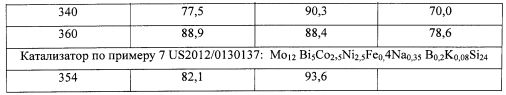

Наиболее близким по достигаемому результату является катализатор состава MoaBibCocNidFeeXfYgZhSiiOj, где X - Mg, Са, Zn, Се, Sm; Y - Na, К, Rb, Cs, Tl; Z - B, P, As, W, со следующим соотношением компонентов a=12; b=0.5-7; c=0-10; d=0-10; e=0.05-3; f=0-2; g=0.04-2; h=0-3; i=5-48 [см. US 2012/0130137 А1]. Катализатор имеет сложную многоступенчатую процедуру приготовления, которая состоит в приготовлении растворов нитратов железа, кобальта и никеля в дистиллированной воде, и приготовлении раствора парамолибдата аммония, содержащего 1/2 часть молибдена от общего его содержания в катализаторе, смешении полученных растворов с золем SiO2, высушивании полученной суспензии выпариванием и прокалкой полученного порошка при температуре 300°C в течение 1 часа на воздухе. Затем отдельно готовят раствор парамолибдата аммония в водном аммиаке, раствор борной кислоты с нитратом калия в воде. Эти растворы и карбонат висмута добавляют к катализаторному порошку, прокаленному при 300°C, и смесь сушат упариванием. Полученный таким образом порошок катализатора сушат и прокаливают на воздухе при 450-500°C. На катализаторах данного состава при температуре 357°C и составе реакционной смеси н-бутены/воздух/пар/азот = 1/6.2/5.5/5.0 максимальная степень превращения н-бутенов составляет 82.1%, а селективность по бутадиену 93.6%. Максимальный выход бутадиена составляет 76.8%. Недостатком указанного катализатора является низкий выход бутадиена.

Задачей настоящего изобретения является создание модифицированных Bi-Mo катализаторов, обладающих высокой активностью и селективностью по бутадиену в реакции окислительного дегидрирования н-бутенов и обеспечивающих более высокий выход бутадиена по сравнению с существующими катализаторами.

Для решения этой задачи предложен многокомпонентный оксидный катализатор состава:

30-70 вес. % (Mo5-12Sb>6.0-15Bi0.2-3M1 0.1-10M2 0.05-0.5M3 0.01-2On)/70-30 вес. % SiO2,

где М1 - один или несколько элементов из группы Со, Ni, Fe, Cr, Cu,

М2 - один или несколько элементов из группы Na, К, Cs, Mg, Се, La,

М3 - элемент из группы Р, В,

n = число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле.

Введение сурьмы в состав многокомпонентного Bi-Mo катализатора приводит к повышению селективности по бутадиену в реакции окислительного дегидрирования н-бутенов и соответственно обеспечивает более высокий выход бутадиена по сравнению с существующими катализаторами, не содержащими в своем составе сурьму.

Количество инертного носителя, используемого для увеличения дисперсности активной фазы, является оптимальным. Если количество SiO2 превышает 70%, то это приводит к чрезмерному разбавлению активной фазы и падению активности катализатора, снижение количества SiO2 менее 30% ведет к недостаточной дисперсности активной фазы и, следовательно, падению активности катализатора.

Катализатор готовят следующим образом. Сначала готовят водный раствор нитратов солей элементов из группы M1 и M2, к которому добавляют при перемешивании заданное количество раствора нитрата висмута в разбавленной азотной кислоте и Sb2O3. Отдельно готовят водный раствор парамолибдата аммония, к которому добавляют водный раствор элементов из группы M3. Раствор парамолибдата аммония добавляют к раствору солей элементов M1, M2, затем добавляют золь SiO2. Полученную суспензию сушат в распылительной сушилке. Порошок катализатора, полученный после распылительной сушки, дополнительно сушат в сушильном шкафу при температуре 110°C и прокаливают в муфельной печи при температуре 550-600°C в течение 4 часов.

Окислительное дегидрирование н-бутенов проводят в реакторе проточного типа с неподвижным слоем катализатора при температуре 320-360°C, времени контакта - 2 с и соотношении ББФ/воздух=1/4. Состав бутан-бутеновой фракции (ББФ): н-бутан - 55.9 об. %, бутен-1 - 13 об. %, транс-бутен-2 - 11.6 об. %, цис-бутен-2 - 8.1 об. %, изобутен - 5.3 об. %, пропилен - 4.3 об. %, изобутан -1.1 об. %, остальное - 0.7 об. %.

В качестве каталитического реактора можно использовать также реактор с псевдоожиженным слоем катализатора. В качестве кислородсодержащего газа используют воздух или чистый кислород.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1, сравнительный

Катализатор состава 50 вес. % (Mo12Co4.5Ni2.5F3Bi1K0.007P0.5On) 50 вес.% SiO2 готовят следующим образом. Для приготовления 100 г катализатора 18.53 г Ni(NO3)2·6H2O, 33.4 г Co(NO3)2·H2O, 30.93 г Fe(NO3)3·9H2O, 0.18 г ΚΝO3 растворяют в 110 мл дистиллированной воды. 12.36 г Bi(NO3)3·5H2O растворяют в 40 мл азотной кислоты, разбавленной водой в соотношении 1:2. Раствор азотнокислого висмута добавляют при перемешивании к раствору нитратов никеля, кобальта, железа и калия.

Отдельно готовят водный раствор парамолибдата аммония. Для этого 54.0 г (NH4)6Mo7O24·4H2O растворяют при нагревании при 70-80°C в 300 мл дистиллированной воды. Затем к раствору парамолибдата аммония добавляют 1.15 мл раствора концентрированной фосфорной кислоты, разбавленного водой 1:5. Раствор парамолибдата аммония прибавляют к раствору солей нитратов металлов и добавляют 166.7 г силиказоля, содержащего 30 вес.% SiO2. Полученную суспензию сушат на распылительной сушилке. Порошок катализатора, полученный после распылительной сушки, сушат в сушильном шкафу при температуре 110°C в течение 12-14 часов и прокаливают в муфельной печи при 550°C в течение 4 часов. Прокаленный порошок катализатора таблетируют и из таблеток изготовляют фракцию размером 0.5-0.25 мм.

Пример 2

Катализатор состава 50 вес. % (Mo12Sb10Co4.5Ni6Fe1.5Bi1K0.3P0.5On) и 50 вес. % SiO2 готовят следующим образом. Для приготовления 100 г катализатора 27.91 г N(NO3)2·6H2O, 20.96 г Co(NO3)2·6H2O, 9.70 г Fe(NO3)3·9H2O, 0.484 г ΚΝO3 растворяют в 80 мл дистиллированной воды. 7.95 г Bi(NO3)3·5H2O растворяют в 23 мл азотной кислоты, разбавленной водой в соотношении 1:2. Раствор азотнокислого висмута добавляют при перемешивании к раствору нитратов никеля, кобальта, железа и калия. К этому раствору также добавляют 23.32 г Sb2O3. Отдельно готовят водный раствор парамолибдата аммония. Для этого 28.25 г парамолибдата аммония (ΝΗ4)6Μo7O24·4H2O растворяют при нагревании при температуре 70-80°C в 160 мл дистиллированной воды. Затем к раствору парамолибдата аммония добавляют 0.72 мл раствора концентрированной фосфорной кислоты, разбавленного водой 1:5. Раствор парамолибдата аммония прибавляют к раствору солей нитратов металлов и сюда же добавляют 166.7 г силиказоля, содержащего 30 вес. % SiO2. Полученную суспензию сушат на распылительной сушилке. Порошок катализатора, полученный после распылительной сушки, сушат в сушильном шкафу при температуре 110°C в течение 12-14 часов и прокаливают в муфельной печи при 570°C в течение 4 часов. Прокаленный порошок катализатора таблетируют и изготовляют фракцию размером 0.5-0.25 мм.

Пример 3

Катализатор состава 70 вес. % (Mo10Sb8Co2.5Ni2Fe3Bi2Na0.05B0.3On) 30 вес. % SiO2 готовят следующим образом. Для приготовления 100 г катализатора 15.12 г N(NO3)2·6H2O, 18.72 г Co(NO3)2·6H2O, 31.55 г Fe(NO3)3·9H2O, 0.11 г NaNO3 растворяют в 88 мл дистиллированной воды. 25.20 г Bi(NO3)3·5H2O растворяют в 72 мл азотной кислоты, разбавленной водой в соотношении 1:2. Раствор азотнокислого висмута добавляют при перемешивании к раствору нитратов никеля, кобальта, железа и натрия. К этому раствору добавляют 23.32 г Sb2O3. Отдельно готовят водный раствор парамолибдата аммония. Для этого 28.25 г парамолибдата аммония (NH4)6Mo7O24·4Н2О растворяют при нагревании при температуре 70-80°C в 162 мл дистиллированной воды. К полученному раствору добавляют водный раствор борной кислоты, содержащий 0.48 г Н3ВО3. Затем раствор парамолибдата аммония прибавляют к раствору солей нитратов металлов и в него же добавляют 100 г силиказоля, содержащего 30 вес. % SiO2. Полученную суспензию сушат на распылительной сушилке. Порошок катализатора, полученный после распылительной сушки, сушат в сушильном шкафу при температуре 110°C в течение 12-14 часов и прокаливают в муфельной печи при 570°C в течение 4 часов. Прокаленный порошок катализатора таблетируют и из таблеток изготавливают фракцию размером 0.5-0.25 мм.

Пример 4

Аналогичен примеру 2, за исключением того, что катализатор соответствует химическому составу: 50 вес. %(Mo12Sb15Co1.0Ni5Fe4Bi2.5Mg0.1On) 50 вес. % SiO2.

Пример 5

Аналогичен примеру 2, за исключением того, что катализатор соответствует химическому составу: 50 вес. %(Mo10Sb6.5Co5Ni4Fe1Cr1Bi1Ce0.5P0.5On)50 вес. % SiO2.

Пример 6

Аналогичен примеру 2, за исключением того, что катализатор соответствует химическому составу: 50 вес. %(Mo12Sb7Co5Ni4Fe0.5Cr1Bi1La0.5P0.5On)50 вес. % SiO2.

Пример 7

Аналогичен примеру 6, за исключением того, что реакцию проводят в присутствии паров воды. Соотношение ББФ/воздух/H2O = 1/3/1.

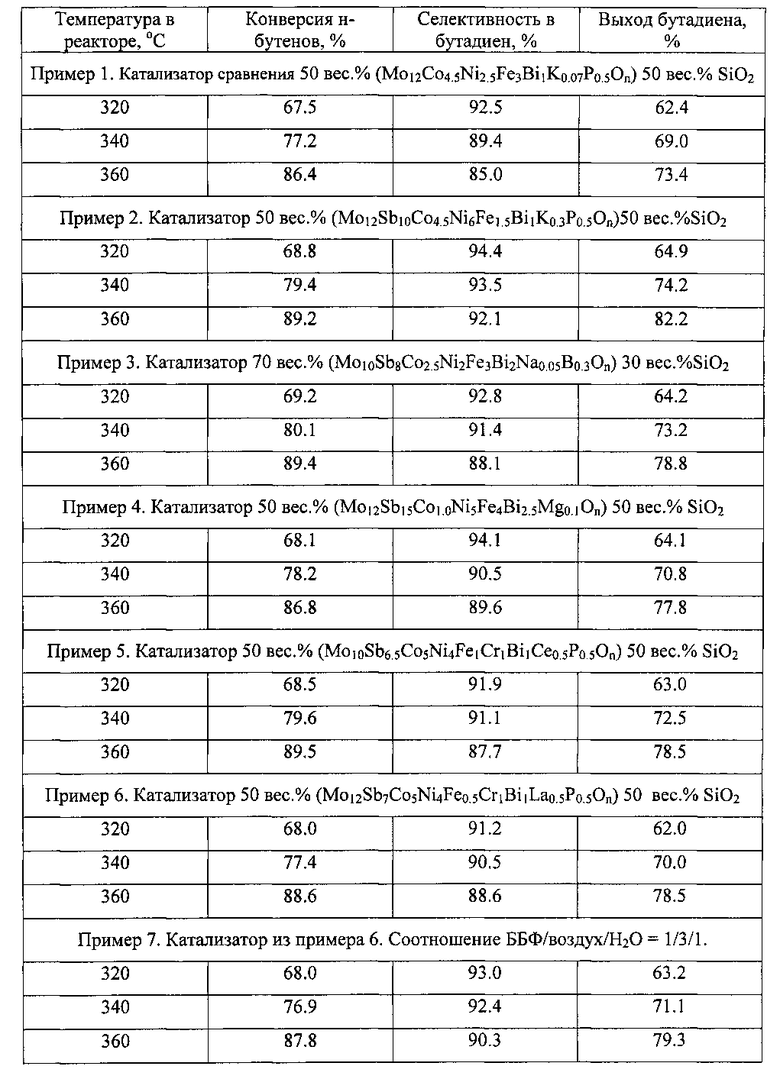

Результаты испытаний полученных катализаторов представлены в таблице 1.

Как видно из таблицы 1, введение сурьмы в состав многокомпонентного Bi-Mo катализатора приводит к повышению селективности по бутадиену в реакции окислительного дегидрирования н-бутенов и соответственно обеспечивает более высокий выход бутадиена по сравнению с катализатором сравнения (пример 1), не содержащим в своем составе сурьму.

Изобретение относится к катализатору для синтеза бутадиена-1,3 окислительным дегидрированием н-бутенов. Данный катализатор характеризуется следующим содержанием компонентов 30-70 вес.% (Mo5-12Sb>6.0-15Bi0.2-3M1 0.1-10M2 0.05-0.5M3 0.01-2On) и 70-30 вес.% SiO2, где М1 - один или несколько элементов из группы Со, Ni, Fe, Cr, Cu; М2 - один или несколько элементов из группы Na, К, Cs, Mg, Се, La, М3 - элемент из группы Р, В, n = число, которое определяется валентностью и количеством отличных от кислорода элементов. Изобретение также относится к способу получения бутадиена-1,3 с использованием такого катализатора. Предлагаемый катализатор позволяет достичь повышения селективности по бутадиену в реакции окислительного дегидрирования н-бутенов и обеспечивает более высокий выход бутадиена. 2 н. и 1 з.п. ф-лы, 1 табл., 7 пр.

1. Катализатор для синтеза бутадиена-1,3 окислительным дегидрированием н-бутенов, характеризующийся следующим содержанием компонентов 30-70 вес.% (Mo5-12Sb>6.0-15Bi0.2-3M1 0.1-10M2 0.05-0.5M3 0.01-2On) и 70-30 вес.% SiO2, где М1 - один или несколько элементов из группы Со, Ni, Fe, Cr, Cu, М2 - один или несколько элементов из группы Na, К, Cs, Mg, Се, La, М3 - элемент из группы Р, В, n = число, которое определяется валентностью и количеством отличных от кислорода элементов.

2. Способ получения бутадиена-1,3 путем газофазного окислительного дегидрирования изомерных н-бутенов кислородсодержащим газом в каталитическом реакторе, отличающийся тем, что при его осуществлении используют катализатор по п.1.

3. Способ по п.2, отличающийся тем, что процесс проводят в присутствии паров воды.

| US 4424141 A, 03.01.1984 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ И АММОКСИДАЦИИ ОЛЕФИНОВ | 2003 |

|

RU2341327C2 |

| US 3972920 A, 03.08.1976 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2015-06-10—Публикация

2014-01-17—Подача