Настоящее изобретение относится к способу получения 1,3-бутадиена из смеси насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи, которые в тексте описания обозначают С2-C10, предпочтительно смеси бутанов и бутенов, в тексте описания обозначаемых C4. Более конкретно, указанный способ и устройство можно использовать со смесями бутанов и бутенов, вырабатываемыми установками крекинга, как автономно, так и в объединении с установкой селективного извлечения 1,3-бутадиена или с облагораживанием цепи C4 в целом.

Значительный рост потребности в эластомерных продуктах, наблюдаемый на мировом рынке, вызванный расширением таких областей применения, как автомобильная промышленность, закономерно приводит к растущей потребности в 1,3-бутадиене, используемом в качестве сырья для производства широкого ассортимента синтетических каучуков (например, полибутадиен, или СБК, СБС, НБ) и полимерных смол (например, ABS, PEN).

Большую часть 1,3-бутадиена в настоящее время производят в промышленности посредством экстракционной перегонки фракции C4, вырабатываемой в установках парового крекинга, тогда как оставшуюся часть производят посредством дегидрирования бутанов согласно процессу «Catadiene» от CB&L Lummus Technology, или С4 олефинов согласно процессу Oxo-D™ от Petro-Tex, в настоящее время, Texas Petrochemicals, с последующей экстракционной дистилляцией выходящего потока. Описание различных упомянутых технологий можно найти в Perp Report Nexant Chem Systems Butadiene/Butylenes 09/10-5.

Получение 1,3-бутадиена посредством экстракционной перегонки имеет в качестве присущего ему ограничения доступность сырья С4, поступающего из печей крекинга, которая в дальнейшем становится все более ограниченной после сдвига лигроинового сырья к газу, тогда как процессы дегидрирования С4 парафинов и/или олефинов являются неконкурентоспособными по отношению к селективной экстракции фракции C4 из крекинга.

В частности, из-за значительных капитальных затрат, требуемых для реакционной секции, и необходимости размещения экстракционной установки ниже по потоку, процесс Catadiene™ имеет ограниченное промышленное применение, и также сильно ограничено промышленное применение процесса Oxo-D™, в котором, помимо уже существенных капитальных затрат, подвергающих риску его применение, особенно для малых мощностей, также существуют существенные проблемы безопасности, связанные с природой процесса.

В US 6187985 описан способ дегидрирования С2-C22 парафинов (содержащих от 2 до 22 атомов углерода в цепи), в котором дегидрирование C5 продуктов можно использовать для облагораживания низкокипящих алифатических углеводородов, таких как пентаны и изопентаны, которые извлекают после экстракции ненасыщенных соединений из С5 фракций процессов парового крекинга и каталитического крекинга.

В US 2010/0168493 описан способ дегидрирования легких парафинов, в котором указанное дегидрирование можно использовать для облагораживания низкокипящих алифатических углеводородов, таких как пентаны и изопентаны, которые извлекают после экстракции ненасыщенных соединений из фракций С5 процессов парового крекинга и каталитического крекинга.

Теперь обнаружен новый способ, потенциально применимый на традиционной установке для селективной экстракции 1,3-бутадиена, уже существующего или вновь произведенного, для получения 1,3-бутадиена из смеси насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи, предпочтительно смесей бутанов и бутенов. Основным преимуществом этого нового способа является обеспечение возможности повышения выхода при экстракции 1,3-бутадиена.

Таким образом, объект настоящего изобретения относится к способу получения 1,3-бутадиена, включающему следующие стадии:

а) извлечение, посредством экстракционной перегонки в секции экстракции, конечного продукта, содержащего 1,3-бутадиен и очищенный продукт, из смесей насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи;

б) направление очищенного продукта экстракции в секцию дегидрирования;

в) дегидрирование очищенного продукта в секции дегидрирования в присутствии катализатора дегидрирования и инертного продукта с получением выходящего реакционного потока, содержащего 1,3-бутадиен;

г) подачу рециклом выходящего реакционного потока, содержащего 1,3-бутадиен, непосредственно в секцию экстракции после отделения неконденсируемых соединений.

Новая и усовершенствованная конфигурация способа по изобретению преодолевает ограничения, связанные со способами обеспечения 1,3-бутадиена, в настоящее время используемыми в промышленности, как указано выше, посредством повышения извлечения 1,3-бутадиена из традиционных установок экстракции путем добавления секции дегидрирования очищенных продуктов или продуктов экстракционной перегонки, при таком же питающем потоке смеси С4.

Сравнительный способ, применяемый в промышленности, заключается в полном гидрировании очищенных продуктов до парафинов и подаче их рециклом для совместного крекинга взамен соответствующей аликвоте общего требуемого количества лигроина, таким образом облагораживая очищенные продукты и повышая потенциальные возможности установки с тем же количеством подаваемого свежего лигроина. Способ по изобретению переключает преимущество низкого расхода свежего лигроина в паровом крекинге или, альтернативно, увеличения производства в пределах номенклатуры продуктов крекинга, на преимущество увеличения производства 1,3-бутадиена, позволяя избирательно максимизировать извлечение этого компонента из потоков C4.

Таким образом, настоящее изобретение преодолевает потенциальное ограничение, накладываемое доступностью фракции С4 из крекинга, без необходимости прибегать к созданию автономной установки для производства бутадиена из дегидрирования, которая требует больших капитальных затрат и является более рискованной с точки зрения безопасности и оперативного управления. Ограниченный рост капитальных затрат, требуемых для повышения пропускной способности секции экстракции и гарантированных масштабным фактором, совместно с ограниченными капитальными затратами на отдельный блок дегидрирования, обеспечивают экономическую выгоду, даже в малом масштабе, технического решения способа по изобретению.

Другие задачи и преимущества настоящего изобретения станут более очевидными из нижеследующего описания и прилагаемых чертежей, обеспеченных только для иллюстрации и не в целях ограничения изобретения.

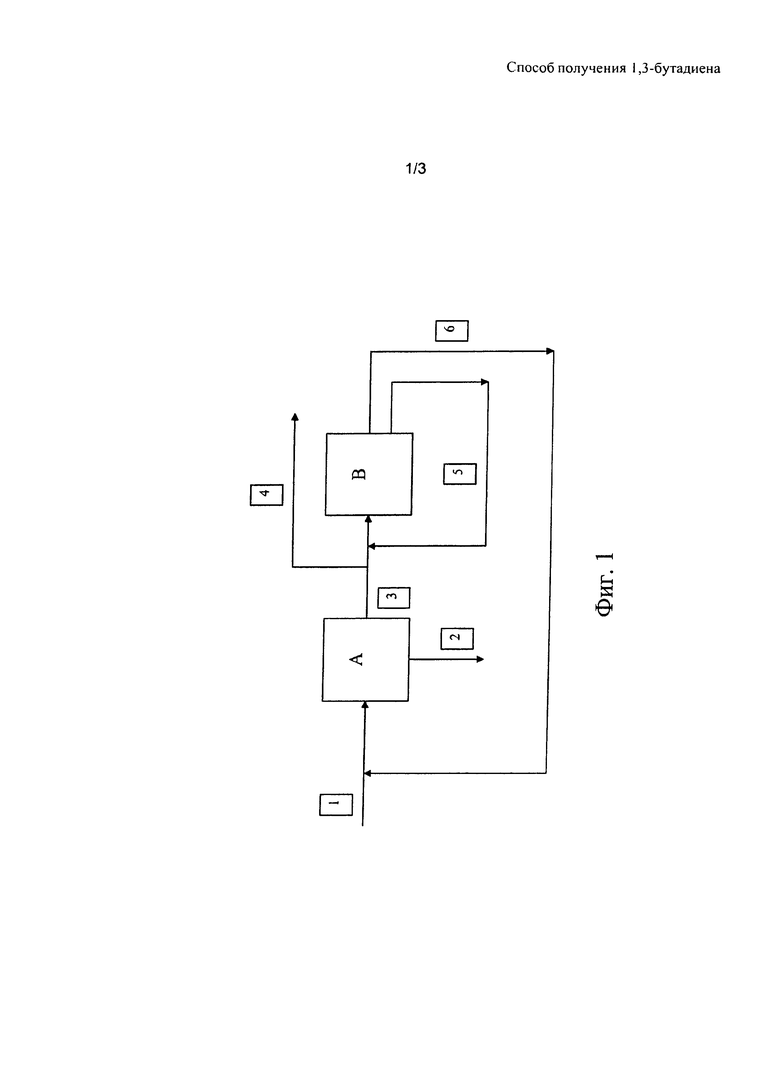

На Фиг. 1 показано воплощение настоящего изобретения, где А обозначает секцию экстракционной перегонки 1,3-бутадиена, В обозначает секцию дегидрирования очищенного продукта, 1 обозначает смесь, содержащую насыщенные и ненасыщенные C4 соединения, 2 обозначает конечный продукт, содержащий 1,3-бутадиен, 3 обозначает очищенный продукт, 4 обозначает возможную продувку очищенного продукта, 5 обозначает рециркулируемый поток, обогащенный бутанами и бутенами, 6 обозначает рециркулируемый поток, обогащенный 1,3-бутадиеном.

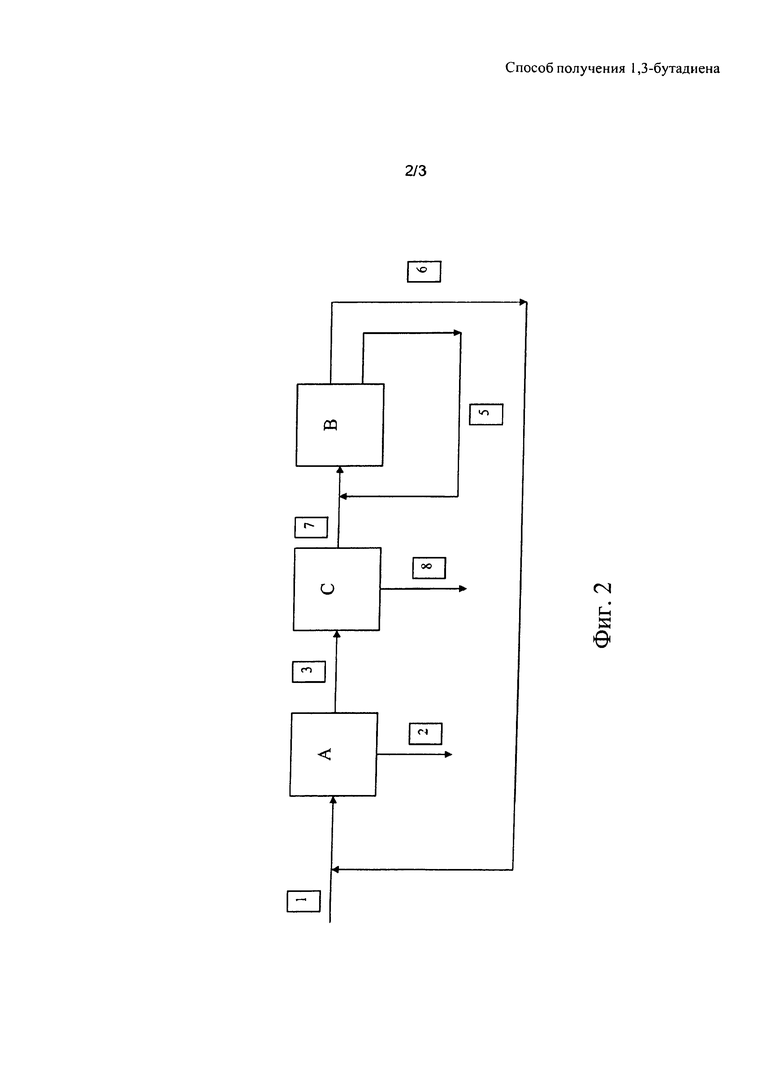

На Фиг. 2 показано воплощение настоящего изобретения, где помимо элементов и потоков, одинаковых с показанными на Фиг. 1, С обозначает секцию этерификации, 7 обозначает поток очищенного продукта 2, 8 обозначает поток простого этил-трет-бутилового эфира.

На Фиг. 3 показано воплощение настоящего изобретения, где помимо элементов и потоков, одинаковых с показанными на Фиг. 1 и Фиг. 2, D обозначает секцию очистки 1-бутена, 9 обозначает поток 1-бутена после очистки, 10 обозначает очищенный продукт 3.

Подробное описание изобретения

В одном воплощении настоящее изобретение относится к способу получения 1,3-бутадиена, включающему следующие стадии:

а) извлечение, посредством экстракционной перегонки в секции экстракции, конечного продукта, содержащего 1,3-бутадиен и очищенный продукт, из смесей насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи;

б) направление очищенного продукта экстракции в секцию дегидрирования;

в) дегидрирование очищенного продукта в секции дегидрирования в присутствии катализатора дегидрирования и инертного продукта с получением выходящего реакционного потока, содержащего 1,3-бутадиен;

г) подачу рециклом выходящего реакционного потока, содержащего 1,3-бутадиен, непосредственно в секцию экстракции после отделения неконденсируемых соединений.

В другом воплощении настоящего изобретения обогащенный 1,3-бутадиеном выходящий поток реакции дегидрирования после отделения неконденсируемых продуктов разделяют, например, посредством традиционной перегонки, на обогащенный 1,3-бутадиеном поток и поток, содержащий непрореагировавшие насыщенные и ненасыщенные соединения, содержащие от 2 до 10 атомов углерода в цепи. В этом случае обогащенный 1,3-бутадиеном поток направляют обратно в секцию экстракции в качестве рециркулируемого продукта. После разделения поток, содержащий непрореагировавшие насыщенные и ненасыщенные соединения, содержащие от 2 до 10 атомов углерода в цепи, предпочтительно рециркулируют в секцию дегидрирования.

Смесь насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи, обозначаемых в описании С2-C10, предпочтительно смесь бутанов и бутенов, подают в секцию экстракционной перегонки, из которой получают конечный продукт, содержащий 1,3-бутадиен и очищенный продукт, содержащий С2-C10 насыщенные и ненасыщенные соединение, предпочтительно бутаны и бутены.

Очищенный продукт впоследствии подают в секцию каталитического дегидрирования для образования выходящего реакционного потока, содержащего 1,3-бутадиен и насыщенные и ненасыщенные соединения, содержащие от 2 до 10 атомов углерода в цепи. Этот выходящий поток предпочтительно разделяют с получением обогащенного 1,3-бутадиеном продукта и потока, обогащенного непрореагировавшими насыщенными и ненасыщенными соединениями.

На этом участке концентрированный, или обогащенный 1,3-бутадиеном, продукт направляют в секцию экстракции, минимизируя возможное общее воздействие относительно повышения пропускной способности, требуемой для секции экстракции. В действительности, предпочтительно не перегружать секцию экстракции, которая может не иметь необходимой пропускной способности для обработки всего выходящего реакционного потока, поступающего из секции дегидрирования.

Смесь, обогащенную насыщенными и ненасыщенными соединениями, такими как предпочтительно непрореагировавшие бутаны и бутены, направляют в секцию дегидрирования в качестве рециркулируемого продукта.

Предпочтительно способ по настоящему изобретению может также включать стадию этерификации, которая следует за стадией экстракции и предшествует стадии дегидрирования.

Таким образом, очищенный продукт можно подвергать этерификации изобутена этанолом или метанолом, чтобы получить простой этил-трет-бутиловый эфир (ЭТБЭ) или простой метил-трет-бутиловый эфир (МТЭБЭ) и фракцию, называемую в тексте описания очищенным продуктом 2, которую можно подавать в секцию дегидрирования, чтобы получить промежуточный продукт, обогащенный 1,3-бутадиеном, или направлять в дополнительную секцию очитки, таким образом, отделяя 1-бутен от фракции, называемой очищенным продуктом 3. Согласно этому последнему воплощению очищенный продукт 3 можно направлять в секцию дегидрирования, чтобы получить промежуточный продукт с повышенной концентрацией 1,3-бутадиена. В секцию дегидрирования по настоящему изобретению можно подавать поток, выбранный из очищенного продукта, очищенного продукта 2, очищенного продукта 3 или их смесей.

Предпочтительный катализатор дегидрирования представляет собой каталитическую композицию, содержащую микросферический оксид алюминия и активный компонент, содержащий смесь, включающую галлий и/или оксиды галлия, олово и/или оксиды олова, платину и/или оксиды платины и оксиды щелочных и/или щелочноземельных металлов.

Носитель из оксида алюминия предпочтительно модифицирован диоксидом кремния, который особенно подходит для реакторов дегидрирования с псевдоожиженным слоем или вертикальных реакторов с малым временем контакта («Fast Riser»). Оксиды галлия более предпочтительно выбирают из Ga2O3, Ga2O и их смесей; оксиды олова более предпочтительно выбирают из SnO, SnO2 и их смесей; оксиды платины более предпочтительно выбирают из PtO, PtO2 и их смесей, наконец, более предпочтительно оксид щелочного металла представляет собой K2O.

Указанная каталитическая композиция неожиданно позволяет максимизировать выход по 1,3-бутадиену, одновременно снижая капитальные затраты, связанные с конфигурацией установки (устройства) по изобретению, поскольку указанная каталитическая композиция является чрезвычайно активной и селективной.

Количество галлия и/или оксидов галлия предпочтительно составляет от 0,1 масс. % до 34 масс. %, более предпочтительно от 0,2 масс. % до 3,8 масс. % относительно общей массы каталитической композиции.

Количество оксидов щелочных и/или щелочноземельных металлов предпочтительно составляет от 0,05 масс. % до 5 масс. %, более предпочтительно от 0,2 масс. % до 3,8 масс. % относительно общей массы каталитической композиции.

Количество олова и/или оксидов олова предпочтительно составляет от 0,001 масс. % до 1 масс. %, более предпочтительно от 0,05 масс. % до 0,4 масс. % относительно общей массы каталитической композиции.

Концентрация платины предпочтительно составляет от 1 масс. части на млн до 500 масс. частей на млн, более предпочтительно от 1 масс. части на млн до 99 масс. частей на млн, еще более предпочтительно от 1 части на млн до 50 частей на млн, относительно общей массы каталитической композиции.

Количество диоксида кремния, присутствующего в носителе, составляет от 0,05 масс. % до 5 масс. %, более предпочтительно от 0,03 масс. % до 3 масс. % относительно общей массы каталитической композиции, остальное процентное содержание составляет оксид алюминия. Предпочтительно площадь поверхности микросферического оксида алюминия меньше или равна 150 м2/г.

Более предпочтительно концентрация Ga2O3 составляет от 0,1 масс. % до 34 масс. %, более предпочтительно от 0,2 масс. % до 3,8 масс. % относительно общей массы каталитической композиции.

Более предпочтительно количество К2О составляет от 0,05 масс. % до 5 масс. %, более предпочтительно от 0,1 масс. % до 3 масс. % относительно общей массы каталитической композиции.

Более предпочтительно количество SnO составляет от 0,001 масс. % до 1 масс. %, более предпочтительно от 0,05 масс. % до 0,4 масс. % относительно общей массы каталитической композиции.

Количество платины предпочтительно составляет от 1 масс. части на млн до 500 масс. частей на млн, более предпочтительно от 1 масс. части на млн до 99 масс. частей на млн, еще более предпочтительно от 1 части на млн до 50 частей на млн, относительно общей массы каталитической композиции.

Более предпочтительно катализатор дегидрирования содержит Ga2O3 в количестве от 0,1 масс. % до 33,6 масс. %, от 1 масс. части на млн до 99 масс. частей на млн платины, оксиды щелочных и/или щелочноземельных металлов в количестве от 0 масс. % до 5 масс. % и носитель из оксида алюминия, модифицированный диоксидом кремния в количестве от 0,08 масс. % до 3 масс. %.

Секция дегидрирования содержит по меньшей мере один реактор дегидрирования с псевдоожиженным слоем и, отдельно, по меньшей мере один регенератор для восстановления активности по меньшей мере части катализатора дегидрирования, предпочтительно каталитической композиции, описанной и заявленной в настоящей заявке. Катализатор дегидрирования поддерживают в режиме циркуляции между реактором и регенератором; сразу после регенерации его можно рециркулировать в секцию дегидрирования.

Рециркуляцию каталитической композиции между реакционной секцией и регенератором и наоборот всегда осуществляют с использованием газа-носителя. Тот же самый газ-носитель можно использовать для разбавления сырья на входе реакционной секции. Инертный продукт для разбавления сырья можно выбирать из азота, метана или другого топливного газа с максимальным содержанием водорода равным 1 масс. %.

В секции дегидрирования предпочтительно требуется использование вертикального реактора с малым временем контакта (типа «Fast Riser»), поскольку он значительно улучшает рабочие характеристики катализатора и, в частности, каталитической композиции, описанной и заявленной в настоящей заявке: реактор этого типа позволяет использовать малое время контакта при тех же рабочих характеристиках и значительно снижает уменьшение реакционных объемов.

Стадию дегидрирования предпочтительно осуществляют при температуре от 450°C до 700°C и давлении от 0,02 МПа абс. до 0,2 МПа абс. (от 0,2 атм абс. до 2 атм абс.).

Если дегидрирование осуществляют в вертикальном реакторе с малым временем контакта, время пребывания газовый фазы составляет менее минуты, а предпочтительно от 0,2 с до 5 с.

Регенерацию катализатора дегидрирования предпочтительно выполняют в псевдоожиженном слое при температуре, которая выше рабочей температуры реактора, предпочтительно выше 700°C. Давление в регенераторе немного выше атмосферного давления. Время пребывания катализатора при регенерации составляет от 5 до 60 мин, предпочтительно от 20 до 40 мин. При регенерации часовая объемная скорость газовой фазы (ГЧОС, выражаемая в л (н.у.)/ч воздуха на л катализатора) составляет от 1000 до 5000 ч-1, предпочтительно от 2000 до 3000 ч-1.

Пример 1

Ниже определяли общий выход по 1,3-бутадиену комплексной системы, включающей установку экстракционной перегонки 1,3-бутадиена из смеси C4 олефинов и парафинов из установки парового крекинга и установку дегидрирования для облагораживания очищенных продуктов экстракции посредством рециркуляции дегидрированного потока, обогащенного 1,3-бутадиеном, в секцию экстракции согласно схеме, описанной ниже и проиллюстрированной на Фиг. 1.

Смесь С4 олефинов и парафинов, получаемых на установке парового крекинга, подают в блок экстракции 1,3-бутадиена и очищенный продукт, выходящий из этой секции, впоследствии подают в блок каталитического дегидрирования, в котором получают поток, обогащенный 1,3-бутадиеном, который подают рециклом в блок экстракции, и поток непрореагировавших бутанов и бутенов, который подают рециклом в реактор дегидрирования, не считая умеренной продувки C5+ соединений.

Количество С4 смеси в подаче в установку составляет 33,8 тон/ч, и состав потока показан в таблице 1.

В случае изолированной установки для экстракции бутадиена, т.е. без секции дегидрирования ниже по потоку, с выходами, типичными для промышленно применяемых технологий, получают поток 1,3-бутадиена в количестве 16,5 т/ч совместно с потоком очищенного продукта в количестве 16,3 т/ч.

С другой стороны, в случае объединения блока экстракции бутадиена с блоком дегидрирования очищенного продукта 1 (см. Фиг. 1), получают поток 1,3-бутадиена в количестве 28,3 т/ч, что соответствует увеличению общего выхода установки, составляющему +71,5% относительно случая без дегидрирования очищенного продукта 1, с использованием такой же подаваемой смеси 64.

Пример 2

Ниже определяли общий выход по 1,3-бутадиену комплексной системы, включающей установку экстракционной перегонки 1,3-бутадиена из смеси С4 олефинов и парафинов из установки парового крекинга; установку для получения простого метил-трет-бутилового эфира МТБЭ (или простого этил-трет-бутилового эфира ЭТБЭ) из очищенного продукта, выходящего из экстрационной перегонки, и метанола (или этанола); установку для извлечения 1-бутена из очищенного продукта 2 и установку дегидрирования для облагораживания очищенного продукта 3 посредством рециркуляции дегидрированного потока, обогащенного 1,3-бутадиеном, в секцию экстракции согласно схеме, описанной ниже и проиллюстрированной на Фиг. 3.

Смесь С4 олефинов и парафинов, получаемых на установке парового крекинга, подают в блок экстракции 1,3-бутадиена и очищенный продукт, выходящий из этой секции, впоследствии подают в установку для получения МТБЭ (или ЭТБЭ) посредством реакции с метанолом (или этанолом), и на этой установке получают очищенный продукт 2, который подают в последующую секцию извлечения 1-бутена. Поток очищенного продукта 3, выходящий из секции извлечения 1-бутена, направляют в секцию дегидрирования, где получая поток, обогащенный бутадиеном, который подают рециклом в блок экстракции, и поток непрореагировавших бутанов и бутенов, который подают рециклом в реактор дегидрирования, не считая умеренной продувки С5+ соединений.

Если рассматривать в качестве сырья для установки смесь C4 с составом потока, указанным в таблице 1, и расходом, составляющим 33,8 т/ч, получают объем продукции, составляющий 16,5 т/ч 1,3-бутадиена, 13 т/ч МТБЭ, 3,3 т/ч 1-бутена и 4,5 т/ч очищенного продукта 3, без объединения с секцией дегидрирования очищенного продукта 3.

С другой стороны, в случае объединения блока экстракции бутадиена с блоком дегидрирования очищенного продукта 3 (см. Фиг. 1С), получают 18,8 т/ч 1,3-бутадиена, 13 т/ч МТБЭ, 4,4 т/ч 1-бутена, что соответствует увеличению выхода установки по 1,3-бутадиену, составляющему +13,5%, и по 1-бутену, составляющему +33%, с использованием такой же подаваемой смеси C4.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ БУТЕНОВ ИЛИ СМЕСЕЙ БУТАНОВ И БУТЕНОВ С ПОЛУЧЕНИЕМ 1,3-БУТАДИЕНА | 2012 |

|

RU2614977C2 |

| УПРОЩЕННЫЙ СПОСОБ ВЫДЕЛЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2766334C2 |

| СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2602807C1 |

| ПОЛУЧЕНИЕ 4-ВИНИЛЦИКЛОГЕКСЕНА, ЭТИЛБЕНЗОЛА И СТИРОЛА | 2003 |

|

RU2350593C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОВЫХ ОЛИГОМЕРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2189373C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2754823C2 |

| СПОСОБ ОДНОВРЕМЕННОЙ СЕЛЕКТИВНОЙ ГИДРОГЕНИЗАЦИИ АЦЕТИЛЕНОВ И 1,2-БУТАДИЕНА В ПОТОКАХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2163589C2 |

| ГИБКИЙ СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2608389C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА ПУТЕМ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С ПОСЛЕДУЮЩИМ ПРЯМЫМ ДЕГИДРИРОВАНИЕМ | 2017 |

|

RU2696137C1 |

| ТИОЭТЕРИФИКАЦИЯ МЕРКАПТАНОВ В СМЕСЯХ УГЛЕВОДОРОДОВ С | 2013 |

|

RU2628085C2 |

Изобретение относится к способу получения 1,3-бутадиена. Способ включает: а) извлечение, посредством экстракционной перегонки в секции экстракции, конечного продукта, содержащего 1,3-бутадиен и очищенный продукт, из смесей насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи; б) направление очищенного продукта в секцию дегидрирования; в) дегидрирование очищенного продукта в секции дегидрирования в присутствии катализатора дегидрирования и инертного продукта с получением выходящего реакционного потока, содержащего 1,3-бутадиен; г) подачу рециклом выходящего реакционного потока, содержащего 1,3-бутадиен, непосредственно в секцию экстракции после отделения неконденсируемых соединений. Предлагаемый способ позволяет повысить выход 1,3-бутадиена. 17 з.п. ф-лы, 2 пр., 3 ил., 1 табл.

1. Способ получения 1,3-бутадиена, включающий следующие стадии:

а) извлечение, посредством экстракционной перегонки в секции экстракции, конечного продукта, содержащего 1,3-бутадиен и очищенный продукт, из смесей насыщенных и ненасыщенных соединений, содержащих от 2 до 10 атомов углерода в цепи;

б) направление очищенного продукта в секцию дегидрирования;

в) дегидрирование очищенного продукта в секции дегидрирования в присутствии катализатора дегидрирования и инертного продукта с получением выходящего реакционного потока, содержащего 1,3-бутадиен;

г) подачу рециклом выходящего реакционного потока, содержащего 1,3-бутадиен, непосредственно в секцию экстракции после отделения неконденсируемых соединений.

2. Способ по п. 1, в котором после отделения неконденсируемых соединений выходящий реакционный поток разделяют на обогащенный 1,3-бутадиеном поток и поток, содержащий непрореагировавшие насыщенные и ненасыщенные соединения, содержащие от 2 до 10 атомов углерода в цепи.

3. Способ по п. 2, в котором обогащенный 1,3-бутадиеном поток подают рециклом в секцию экстракции.

4. Способ по п. 2, в котором поток, содержащий непрореагировавшие насыщенные и ненасыщенные соединения, содержащие от 2 до 10 атомов углерода в цепи, подают рециклом в секцию дегидрирования.

5. Способ по п. 1, в котором очищенный продукт, содержащий изобутен, подвергают этерификации этанолом или метанолом с получением простого этил-трет-бутилового эфира или простого метил-трет-бутилового эфира и очищенного потока (2), который затем направляют в секцию дегидрирования.

6. Способ по п. 5, в котором очищенный продукт (2) направляют в секцию очистки 1-бутена, где получают поток 1-бутена и поток очищенного продукта (3), который затем дегидрируют.

7. Способ по п. 1, в котором катализатор дегидрирования представляет собой каталитическую композицию, содержащую микросферический оксид алюминия и активный компонент, содержащий смесь, включающую галлий и/или оксиды галлия, олово и/или оксиды олова, платину и/или оксиды платины и оксиды щелочных и/или щелочноземельных металлов.

8. Способ по п. 7, в котором количество платины и/или оксидов платины составляет менее 500 частей на млн.

9. Способ по п. 7, в котором количество платины и/или оксидов платины составляет менее 99 частей на млн.

10. Способ по п. 1, в котором катализатор дегидрирования содержит Ga2O3 в количестве от 0,1 масс. % до 33,6 масс. %, от 1 масс. части на млн до 99 масс. частей на млн платины, оксиды щелочных и/или щелочноземельных металлов в количестве от 0 масс. % до 5 масс. % и носитель из оксида алюминия, модифицированный диоксидом кремния в количестве от 0,8 масс. % до 3 масс. %.

11. Способ по п. 7, в котором оксиды галлия выбирают из Ga2O3, Ga2O и их смесей.

12. Способ по п. 7, в котором оксиды олова выбирают из SnO, SnO2 и их смесей.

13. Способ по п. 7, в котором оксиды платины выбирают из PtO, PtO2 и их смесей.

14. Способ по п. 7, в котором оксид щелочного металла представляет собой K2O.

15. Способ по п. 1, в котором секция дегидрирования содержит по меньшей мере один реактор дегидрирования и по меньшей мере один регенератор катализатора дегидрирования.

16. Способ по п. 15, в котором реактор представляет собой вертикальный реактор с малым временем контакта.

17. Способ по п. 1, в котором смесь насыщенных и ненасыщенных соединений включает бутаны и бутены.

18. Способ по пп. 1-17, в котором в секцию дегидрирования можно подавать очищенный продукт, очищенный продукт (2) или очищенный продукт (3) или их смеси.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4054613 A, 18.10.1977 | |||

| EA 200701050 A1, 28.12.2007. | |||

Авторы

Даты

2017-02-08—Публикация

2012-12-24—Подача