ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору, предназначенному для окислительного дегидрирования бутена с получением бутадиена, и способу его получения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Поскольку в 1960-х годах были разработаны катализаторы, предназначенные для окислительного дегидрирования бутена с получением бутадиена, реакцию окислительного дегидрирования бутена с получением бутадиена катализировали самыми различными катализаторами на основе оксидов металлов. В настоящее время наиболее широко использующимися катализаторами являются ферриты со структурой шпинели. По сравнению с ранее использовавшимися катализаторами, такими как катализаторы на основе молибдена, олова, сурьмы, катализаторы на основе ферритов обладают такими преимуществами, как мягкие условия проведения реакции, высокая каталитическая активность и более специфичная селективность.

В USP 3270080 впервые было описано использование в качестве катализаторов, предназначенных для окислительного дегидрирования бутена с получением бутадиена, железистой шпинели AB2O4, где A обычно обозначает ион двухвалентного металла, такой как Mg2+, Zn2+, Co2+ и Ni2+, и B обозначает Fe3+. Однако рабочие характеристики катализаторов на основе железистой шпинели AB2O4 не являются стабильными. В публикации WL Kehl et al. обнаружено, что введение Cr3+ может улучшить стабильность катализатора (USP 3450788, USP 3595810).

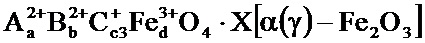

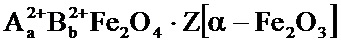

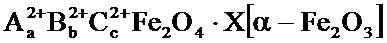

Институт химической физики Ланьчжоу опубликовал экспериментальные результаты исследования катализаторов типа ZnCrFeO4 на подложке (SiO2) и катализаторов типа ZnaCrbFecO4 без подложки (в которых а=1, b=0,25~1, с=1~1,75, b+с=2) (Petrochemicals Technology, 1979, 731). Затем Институт последовательно получил 3 патента, такие как CN 1033013 A (катализаторы, обладающие общей формулой

Несмотря на то, что приведенные выше патенты обеспечили значительные экономические преимущества для промышленного применения, активность катализаторов и селективность превращения в искомые продукты не являются высокими и в реакторах в ходе проведения реакции на катализаторах образуется некоторое количество отложений кокса, что приводит к уменьшению активности катализатора и необходимости увеличения времени выполнения операции.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является получения катализатора, обладающего более высокой каталитической активностью и обеспечивающего более высокую селективность превращения в искомый продукт, и обладающего улучшенной стабильностью по сравнению с катализаторами предшествующего уровня техники, предназначенными для окислительного дегидрирования бутена с получением бутадиена.

В соответствии с этим, настоящее изобретение, во-первых, относится к катализатору, предназначенному для окислительного дегидрирования бутена с получением бутадиена, содержащему соединение, обладающее общей структурной формулой ZnaAlbMcFeeOf⋅Z(α-Fe2O3), в которой М обозначает по меньшей мере один элемент, выбранный из группы, состоящей из Be, Mg, Ca, Sr, Mn, Ba, Cu, Co и Ni; Z обозначает содержание α-Fe2O3 в катализаторе, выраженное в мас.%, и 10%≤Z≤70%; отношение a:b:c:e:f означает отношение количеств атомов Zn:Al:M:Fe:O, содержащихся в катализаторе, b не равно 0, и если b равно 1, то 0≤а≤10, 0<с≤4, 3≤е≤25, 4,5<f≤48; и Zn, Al, M, Fe и O находятся в катализаторе в состояниях с валентностями +2, +3, +2, +3 и -2 соответственно.

Специалистам в данной области техники должно быть хорошо известно, что в техническом решении, предлагаемом в настоящем изобретении, указанные выше нижние индексы должны описываться соотношением: 2а+3b+2c+3е=2f.

В предпочтительном варианте осуществления настоящего изобретения катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3 и удельная площадь поверхности катализатора равна 1~80 м2/г.

Предпочтительно, если M обозначает по меньшей мере 2 элемента, выбранных из группы, состоящей из Be, Mg, Ca, Sr, Mn, Ba, Cu, Co и Ni. Этот предпочтительный вариант осуществления обеспечивает более высокую селективность превращения в искомый продукт при реакции окислительного дегидрирования бутена с получением бутадиена, чем вариант осуществления, в котором в качестве M используют только один элемент-металл.

В другом предпочтительном варианте осуществления настоящего изобретения a≠0, если b равно 1. Другими словами, для задач настоящего изобретения более предпочтительно, если катализатор содержит элемент цинк, который обеспечивает более высокую степень превращения в продукт при реакции окислительного дегидрирования бутена с получением бутадиена. В другом предпочтительном варианте осуществления настоящего изобретения 3≤e≤20, если b равно 1. Таким образом, для задач настоящего изобретения предпочтительно, если в структуре шпинели атомное отношение Fe/Al находится в диапазоне от 3 до 20.

Для задач настоящего изобретения более предпочтительно, если катализатор содержит соединение, обладающее общей структурной формулой Zna'Alb'Mc'Fe2O4⋅Z(α-Fe2O3), в которой отношение а':b':с':2 означает отношение количеств атомов Zn:Al:M:Fe, содержащихся в катализаторе, и 0≤a'≤0,8, 0<b'≤0,5, 0<с'≤0,3. В этом предпочтительном варианте осуществления нижние индексы всех атомов уже не представлены символами а, b, с, е и f, а представлены символами а', b', с', 2 и 4. Однако специалисты в данной области техники должны понимать, что это техническое решение является только одним предпочтительным вариантом осуществления технического решения, в котором соединение представлено в виде ZnaAlbMcFeeOf⋅Z(α-Fe2O3); это техническое решение соответствует техническому решению, в котором соединение представлено в виде ZnaAlbMcFeeOf⋅Z(α-Fe2O3), где f=2е. Специалист в данной области техники должен понимать, что в предпочтительном варианте осуществления 2а'+3b'+2с'=2.

В приведенном выше предпочтительном варианте осуществления более предпочтительно, если а'≠0. Таким образом, более предпочтительно, если катализатор содержит элемент цинк.

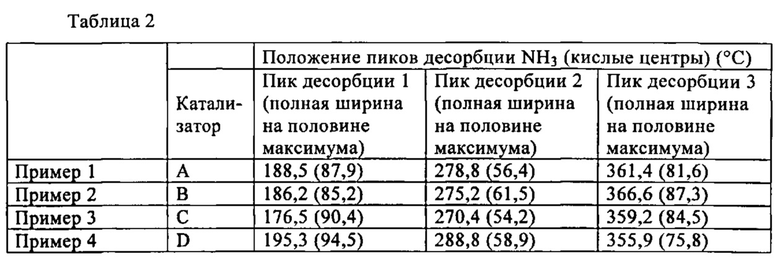

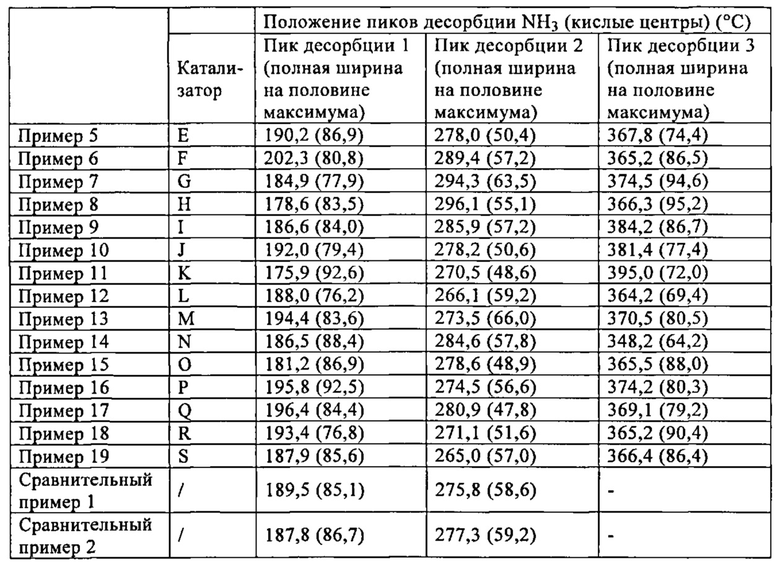

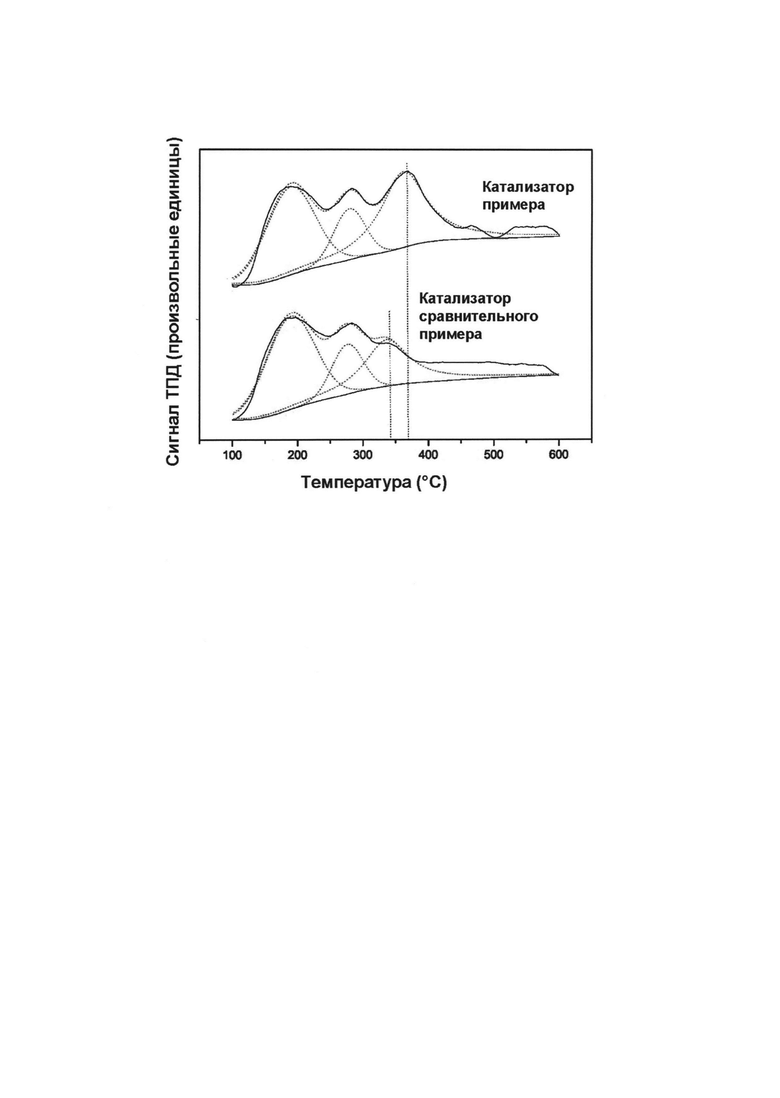

В предпочтительном варианте осуществления настоящего изобретения спектр температурно программируемой десорбции молекул-зондов аммиака содержит характеристический пик при температуре десорбции, равной 340~400°C, и полная ширина на половине максимума равна 60~100°C. Предпочтительно, если спектр температурно программируемой десорбции молекул-зондов аммиака содержит характеристический пик при температуре десорбции, равной 170~210°C, и полная ширина на половине максимума равна 70~100°C, и характеристический пик при температуре десорбции, равной 260~300°C, и полная ширина на половине максимума равна 40~70°С. Если в настоящем изобретении в катализатор, предназначенный для окислительного дегидрирования бутена с получением бутадиена, добавляют определенное количество элемента алюминия, то, в отличие от катализаторов сравнительных примеров, спектр десорбции катализатора содержит еще один характеристический пик при температуре десорбции, равной 340~400°C, и полная ширина на половине максимума (ПШПМ) равна 60~100°C.

Настоящее изобретение также относится к способу получения катализатора, описанного выше, включающему проводимое сначала получение раствора смеси солей, содержащего элементы Al, М и Fe, с включением или без включения элемента Zn, добавление в качестве осаждающего реагента раствора NaOH или раствора аммиака, так чтобы в ходе проведения осаждения обеспечивалось значение pH, находящееся в диапазоне от 8 до 12, и получение готового катализатора после состаривания, сушки и прокаливания осадка.

Предпочтительно, если в указанном выше способе получения температура состаривания осадка находится в диапазоне 5~80°C, время состаривания осадка находится в диапазоне от 0,5 до 48 ч, температура прокаливания осадка находится в диапазоне 500~900°С и время прокаливания осадка находится в диапазоне от 3 до 72 ч. Более предпочтительно, если температура состаривания осадка находится в диапазоне 10~50°C, время состаривания осадка находится в диапазоне от 2 до 24 ч и температура прокаливания осадка находится в диапазоне 600~800°C. Предпочтительно, если концентрация использующегося раствора NaOH находится в диапазоне от 1 до 4 моль/л и общее содержание всех ионов металлов в растворе смеси солей находится в диапазоне от 1 до 2 моль/л.

Кроме того, после образования катализатора, содержащего такую структуру, как ZnaAlbMcFeeOf⋅Z(α-Fe2O3), или такую структуру, как Zna'Alb'Mc'Fe2O4⋅Z(α-Fe2O3), в настоящем изобретении в катализатор, предназначенный для окислительного дегидрирования бутена с получением бутадиена, с целью улучшения структурных характеристик катализатора можно включить некоторые материалы, не оказывающие побочного воздействия на протекание реакции, такие как оксиды металлов или вещества, содержащие другие кристаллические фазы, например, оксид цинка или оксид алюминия.

Настоящее изобретение также относится к применению описанного выше катализатора или катализатора, полученного описанным выше способом, в реакции окислительного дегидрирования бутена с получением бутадиена, где реакцию проводят при температуре, находящейся в диапазоне 300~500°C, объемной скорости, находящейся в диапазоне 200~500 ч-1, молярном отношении количества кислорода к количеству бутена, находящемся в диапазоне от 0,6 до 0,9, и молярном отношении количества воды к количеству бутена, находящемся в диапазоне 6-20, с использованием в качестве сырья бутена, кислородсодержащего газа и водяного пара. Предпочтительно, если температура находится в диапазоне 320~380°C, объемная скорость находится в диапазоне 300~500 ч-1, молярное отношение количества кислорода к количеству бутена находится в диапазоне от 0,6 до 0,8 и молярное отношение количества воды к количеству бутена находится в диапазоне 6~12.

При использовании катализатора, описанного в настоящем изобретении, для катализа реакции окислительного дегидрирования бутена с получением бутадиена предпочтительно, если перед проведением реакции катализатор активируют воздухом или паром, более предпочтительно, если его активируют воздухом. Температура активации находится в диапазоне 400~500°C и время активации находится в диапазоне 1~2 ч.

Обычно при проведении реакции дегидрирования бутена, катализируемой катализаторами на основе железа, α-Fe2O3 легко превращается в шпинель Fe2O3. Часть ионов Fe3+ образуют шпинель Fe3O4 вместе с соседними ионами Fe3+, поскольку они не могут быть повторно окислены после их восстановления с образованием ионов Fe2+. В результате уменьшается кислотность или электроноакцепторная способность металлических центров на поверхности катализатора.

С4Н8+Fe3++О-(адсорбция)→С4Н6+Fe2++H2O

Fe2++O2→Fe3++O-(адсорбция)

2Fe3++2Fe2++4O2-(кристаллическая решетка)→Fe3O4+Fe2+

В настоящем изобретении введение Al3+ обеспечивает более регулярную феррит-шпинельную структуру катализатора и таким образом улучшается диспергирование α-Fe2O3 в катализаторе и обеспечивается меньшая вероятность необратимого превращения структуры α-Fe2O3 в шпинель Fe2O3, что повышает стабильность катализатора; в то же время введение электронодефицитного Al3+ может улучшить активацию молекул олефина и улучшить активность катализатора.

При следующих условиях проведения реакции: температуре, равной 360°C, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,7, и молярном отношении количества воды к количеству бутена, составляющем 10, например, в одном варианте осуществления степень превращения бутана за один цикл может составлять до 85,3%, селективность превращения в бутадиен составляет до 97,5%, выход бутадиена за один цикл составляет до 83,2% и срок службы катализатора составляет более 6000 ч, что означает, что обеспечивается очень хороший технический эффект.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 приведен спектр температурно программируемой десорбции молекул-зондов аммиака на поверхности катализаторов, полученных в примере 1 и сравнительном примере 1 в настоящем изобретении.

Примеры

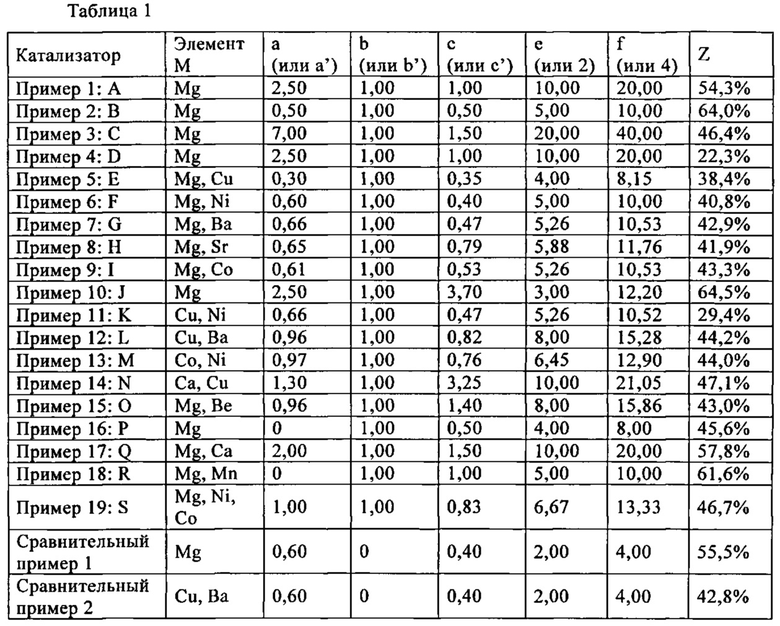

Приведенные ниже примеры дополнительно поясняют настоящее изобретение. Следует отметить, что в вариантах осуществления, приведенных ниже в таблице 1, соответствующее значение Z определено с помощью РСА (рентгеноструктурный анализ).

Пример 1

Получение катализатора: 5,13 г Mg(NO3)2⋅6H2O, 7,51 г Al(NO3)3⋅9H2O, 14,88 г Zn(NO3)2⋅6H2O и 212,52 г Fe(NO3)3⋅9H2O растворяют в 500 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,3. Для состаривания полученный осадок при перемешивании нагревают при 65°C в течение 90 мин, выдерживают при комнатной температуре в течение 12 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой. Осадок на фильтре сушат при 120°C в течение 24 ч и затем помещают в муфельную печь, температура в которой равна 700°С, и прокаливают в течение 6 ч. Полученный катализатор обозначают символом A. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2 и результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3; исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 12 м2/г. На фиг.1 приведен спектр температурно программируемой десорбции молекул-зондов аммиака на поверхности катализатора, полученного в примере 1. Приведенные на фиг.1 характеристический пик и полную ширину на половине максимума (ПШПМ) можно использовать для характеризации кислых центров катализатора. Из фиг.1 видно, что соответствующий спектр катализатора, полученного в примере 1, содержит 3 пика десорбции аммиака, характеристические пики расположены при температуре десорбции, равной 170~210°C, ПШПМ равна 70~100°C; при температуре десорбции, равной 260~300°C, ПШПМ равна 40~70°C; при температуре десорбции, равной 340~400°C, ПШПМ равна 60~100°C соответственно.

Исследование катализатора: катализатор измельчают и просеивают, полученный катализатор (20~40 меш) собирают и активируют воздухом в реакторе с неподвижным слоем при 470°C в течение 1 ч; после охлаждения катализатор используют для катализа реакции окислительного дегидрирования бутена с получением бутадиена при температуре, равной 360°C, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,75, и молярном отношении количества воды к количеству бутена, составляющем 10. Выход бутадиена за один цикл составляет 80,1%, степень превращения бутана за один цикл составляет 85,9% и селективность превращения в бутадиен составляет 93,3%.

Пример 2

Получение катализатора: отвешивают 5,13 г Mg(NO3)2⋅6H2O, 15,00 г Al(NO3)3⋅9H2O, 5,95 г Zn(NO3)2⋅6H2O и 264,71 г Fe(NO3)3⋅9H2O и способ получения катализатора является таким же, как описанный в примере 1.

Полученный катализатор обозначают символом B. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 25 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 78,1%, степень превращения бутана за один цикл составляет 83,3% и селективность превращения в бутадиен составляет 93,8%.

Пример 3

Получение катализатора: отвешивают 3,85 г Mg(NO3)2⋅6H2O, 3,76 г Al(NO3)3⋅9H2O, 20,84 г Zn(NO3)2⋅6H2O и 180,58 г Fe(NO3)3⋅9H2O и способ получения катализатора является таким же, как описанный в примере 1. Полученный катализатор обозначают символом С. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 9 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 79,4%, степень превращения бутана за один цикл составляет 84,6% и селективность превращения в бутадиен составляет 93,8%.

Пример 4

Получение катализатора: 5,13 г Mg(NO3)2⋅6H2O, 7,51 г Al(NO3)3⋅9H2O, 14,88 г Zn(NO3)2⋅6H2O и 112,48 г Fe(NO3)3⋅9H2O растворяют в 250 мл дистиллированной воды и способ получения катализатора является таким же, как описанный в примере 1. Полученный катализатор обозначают символом D. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 21 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 78,8%, степень превращения бутана за один цикл составляет 84,1% и селективность превращения в бутадиен составляет 93,7%.

Пример 5

Получение катализатора: 2,57 г Mg(NO3)2⋅6H2O, 1,81 г Cu(NO3)2⋅3H2O, 18,77 г Al(NO3)3⋅9H2O, 4,46 г Zn(NO3)2⋅6H2O и 146,33 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (1М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,0. Остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом E. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 30 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 79,0%, степень превращения бутана за один цикл составляет 82,9% и селективность превращения в бутадиен составляет 95,3%.

Пример 6

Получение катализатора: 2,56 г Mg(NO3)2⋅6H2O, 1,74 г Ni(NO3)2⋅6Н2О, 15,01 г Al(NO3)3⋅9H2O, 7,14 г Zn(NO3)2⋅6H2O и 153,42 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды. Затем полученный выше раствор, содержащий ионы металлов, и раствор NaOH (3М) добавляют по каплям, поддерживая значение pH, равное 9,2. Остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом F. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 16 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 83,8%, степень превращения бутана за один цикл составляет 87,4% и селективность превращения в бутадиен составляет 95,9%.

Пример 7

Получение катализатора: для получения раствора, содержащего ионы металлов, 2,54 г Mg(NO3)2⋅6H2O, 2,09 г Ba(NO3)2, 14,25 г Al(NO3)3⋅9H2O, 7,44 г Zn(NO3)2⋅6H2O и 162,71 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и указанный раствор, содержащий ионы металлов, по каплям добавляют в стакан, содержащий 400 мл раствора NaOH (3М), так, чтобы после завершения осаждения обеспечить значение рН, равное 9,5. Остальные стадии являются такими же, как описанные в примере 1, и полученный катализатор обозначают символом G. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 17 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 78,8%, степень превращения бутана за один цикл составляет 82,2% и селективность превращения в бутадиен составляет 95,9%.

Пример 8

Получение катализатора: для получения раствора, содержащего ионы металлов, 3,84 г Mg(NO3)2⋅6H2O, 2,54 г Sr(NO3)2, 12,75 г Al(NO3)3⋅9H2O, 6,54 г Zn(NO3)2⋅6H2O и 158,63 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 8,3. Остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом H. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 34 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 82,6%, степень превращения бутана за один цикл составляет 85,7% и селективность превращения в бутадиен составляет 96,4%.

Пример 9

Получение катализатора: для получения раствора, содержащего ионы металлов, 2,55 г Mg(NO3)2⋅6H2O, 2,90 г Co(NO3)2⋅6H2O, 14,25 г Al(NO3)3⋅9H2O, 6,89 г Zn(NO3)2⋅6H2O и 161,78 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 11,0. Остальные стадии являются такими же, как описанные в примере 1 и полученный катализатор обозначают символом I. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 42 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 82,7%, степень превращения бутана за один цикл составляет 86,1% и селективность превращения в бутадиен составляет 96,0%.

Пример 10

Получение катализатора: 9,49 г Mg(NO3)2⋅6H2O, 3,75 г Al(NO3)3⋅9H2O, 7,44 г Zn(NO3)2⋅6H2O и 71,25 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды для получения раствора, содержащего ионы металлов, и при быстром перемешивании по каплям добавляют раствор NaOH (3М) После завершения осаждения значение pH равно 9,3. Для состаривания осадок при перемешивании нагревают при 65°C в течение 60 мин и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом J. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 22 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 79,0%, степень превращения бутана за один цикл составляет 85,3% и селективность превращения в бутадиен составляет 92,6%.

Пример 11

Получение катализатора: для получения раствора, содержащего ионы металлов, 2,42 г Cu(NO3)2⋅3H2O, 2,33 г Ni(NO3)2⋅6H2O, 14,25 г Al(NO3)3⋅9H2O, 7,44 г Zn(NO3)2⋅6H2O и 125,62 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 8,6. Для состаривания полученный осадок при перемешивании нагревают при 65°C в течение 30 мин и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом K. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 29 м2/г. Элементный анализ полученного катализатора проводили с помощью атомно-эмиссионной спектрометрии с индуктивно связанной плазмой, АЭС-ИСП, и результаты являются следующими: Cu: 2,06 мас.%, Ni: 1,95 мас.%, Al: 3,41 мас.%, Zn: 5,27 мас.%, Fe: 57,8 мас.%.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 81,7%, степень превращения бутана за один цикл составляет 85,7% и селективность превращения в бутадиен составляет 95,3%.

Пример 12

Получение катализатора: для получения раствора, содержащего ионы металлов, 2,42 г Cu(NO3)2⋅3H2O, 2,74 г Ba(NO3)2, 9,38 г Al(NO3)3⋅9H2O, 7,14 г Zn(NO3)2⋅6H2O и 167,53 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,8. Для состаривания полученный осадок при перемешивании нагревают при 65°C в течение 90 мин, выдерживают при комнатной температуре в течение 24 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой. Остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом L. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 36 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 83,0%, степень превращения бутана за один цикл составляет 85,8% и селективность превращения в бутадиен составляет 96,7%.

Пример 13

Получение катализатора: для получения раствора, содержащего ионы металлов, 3,49 г Co(NO3)2⋅6H2O, 3,34 г Ni(NO3)2⋅6H2O, 11,63 г Al(NO3)3⋅9H2O, 8,92 г Zn(NO3)2⋅6H2O и 167,22 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,5. Для состаривания полученный осадок при перемешивании нагревают при 65°C в течение 90 мин, выдерживают при комнатной температуре в течение 12 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой. Осадок на фильтре сушат при 120°C в течение 24 ч и затем помещают в муфельную печь, температура в которой равна 650°C, и прокаливают в течение 6 ч. Остальные стадии являются такими же, как описанные в примере 1, и полученный катализатор обозначают символом M. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 27 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 83,2%, степень превращения бутана за один цикл составляет 85,3% и селективность превращения в бутадиен составляет 97,5%.

Пример 14

Получение катализатора: для получения раствора, содержащего ионы металлов, 4,72 г Ca(NO3)2⋅4H2O, 10,87 г Cu(NO3)2⋅3H2O, 7,50 г Al(NO3)3⋅9H2O, 7,73 г Zn(NO3)2⋅6H2O и 188,21 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,3. Для состаривания осадок при перемешивании нагревают при 65°C в течение 90 мин, выдерживают при комнатной температуре в течение 12 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой. Осадок на фильтре сушат при 120°C в течение 24 ч и затем помещают в муфельную печь, температура в которой равна 650°C, и прокаливают в течение 10 ч. Остальные стадии являются такими же, как описанные в примере 1 и полученный катализатор обозначают символом N. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 26 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 82,6%, степень превращения бутана за один цикл составляет 86,9% и селективность превращения в бутадиен составляет 95,1%.

Пример 15

Получение катализатора: для получения раствора, содержащего ионы металлов, 5,13 г Mg(NO3)2⋅6H2O, 2,81 г Be(NO3)2⋅3H2O, 9,38 г Al(NO3)3⋅9H2O, 7,14 г Zn(NO3)2⋅6H2O и 158,60 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор аммиака (15 мас.%) так, чтобы после завершения осаждения обеспечить значение pH, равное 10,5. Остальные стадии являются такими же, как описанные в примере 1, и полученный катализатор обозначают символом O. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 16 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 79,2%, степень превращения бутана за один цикл составляет 84,1% и селективность превращения в бутадиен составляет 94,2%.

Пример 16

Получение катализатора: для получения раствора, содержащего ионы металлов, 6,41 г Mg(NO3)2⋅6H2O, 18,76 г Al(NO3)3⋅9H2O и 163,67 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды, и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом P. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 28 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 76,9%, степень превращения бутана за один цикл составляет 82,2% и селективность превращения в бутадиен составляет 93,5%.

Пример 17

Получение катализатора: отвешивают 4,73 г Ca(NO3)2⋅4H2O, 2,56 г Mg(NO3)2⋅6H2O, 7,50 г Al(NO3)3⋅9H2O, 11,90 г Zn(NO3)2⋅6H2O и 231,45 г Fe(NO3)3⋅9H2O и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом Q. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 32 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 81,9%, степень превращения бутана за один цикл составляет 85,1% и селективность превращения в бутадиен составляет 96,2%.

Пример 18

Получение катализатора: отвешивают 2,50 г Mn(NO3)2⋅4H2O, 7,69 г Mg(NO3)2⋅6H2O, 15,00 г Al(NO3)3⋅9H2O и 237,78 г Fe(NO3)3⋅9H2O и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом R. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 41 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 77,6%, степень превращения бутана за один цикл составляет 81,9% и селективность превращения в бутадиен составляет 94,7%.

Пример 19

Получение катализатора: отвешивают 1,45 г Ni(NO3)2⋅6H2O, 1,46 г Co(NO3)2⋅6H2O, 3,85 г Mg(NO3)2⋅6H2O, 11,25 г Al(NO3)3⋅9H2O, 8,92 г Zn(NO3)2⋅6H2O и 175,11 г Fe(NO3)3⋅9H2O и остальные стадии являются такими же, как описанные в примере 1. Полученный катализатор обозначают символом S. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора присутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 20 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 80,4%, степень превращения бутана за один цикл составляет 84,7% и селективность превращения в бутадиен составляет 94,9%.

Пример 20

Катализатор, полученный в примере 1, активируют воздухом в реакторе с неподвижным слоем при 470°С в течение 1 ч; после охлаждения полученный катализатор используют для катализа окислительного дегидрирования бутена с получением бутадиена при температуре, равной 340°C, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,70, и молярном отношении количества воды к количеству бутена, составляющем 10; выход бутадиена за один цикл составляет 79,2%, степень превращения бутана за один цикл составляет 82,6% и селективность превращения в бутадиен составляет 95,9%.

Пример 21

Катализатор, полученный в примере 1, активируют воздухом в реакторе с неподвижным слоем при 470°C в течение 1 ч; после охлаждения полученный катализатор используют для катализа окислительного дегидрирования бутена с получением бутадиена при температуре, равной 380°C, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,70, и молярном отношении количества воды к количеству бутена, составляющем 10; выход бутадиена за один цикл составляет 81,8%, степень превращения бутана за один цикл составляет 87,1% и селективность превращения в бутадиен составляет 93,9%.

Пример 22

Катализатор, полученный в примере 1, активируют воздухом в реакторе с неподвижным слоем при 470°C в течение 1 ч; после охлаждения полученный катализатор используют для катализа окислительного дегидрирования бутена с получением бутадиена при температуре, равной 360°C, объемной скорости бутена, равной 300 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,70, и молярном отношении количества воды к количеству бутена, составляющем 10; выход бутадиена за один цикл составляет 79,3%, степень превращения бутана за один цикл составляет 86,9% и селективность превращения в бутадиен составляет 91,1%.

Пример 23

Катализатор, полученный в примере 1, активируют воздухом в реакторе с неподвижным слоем при 470°C в течение 1 ч; после охлаждения полученный катализатор используют для катализа окислительного дегидрирования бутена с получением бутадиена при температуре, равной 360°C, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,780, и молярном отношении количества воды к количеству бутена, составляющем 10; выход бутадиена за один цикл составляет 82,1%, степень превращения бутана за один цикл составляет 87,7% и селективность превращения в бутадиен составляет 93,6%.

Пример 24

Катализатор, полученный в примере 1, активируют воздухом в реакторе с неподвижным слоем при 470°C в течение 1 ч; после охлаждения полученный катализатор используют для катализа окислительного дегидрирования бутена с получением бутадиена при температуре, равной 360°С, объемной скорости бутена, равной 350 ч-1, молярном отношении количества кислорода к количеству бутена, составляющем 0,80, и молярном отношении количества воды к количеству бутена, составляющем 12; выход бутадиена за один цикл составляет 80,0%, степень превращения бутана за один цикл составляет 85,3% и селективность превращения в бутадиен составляет 92,6%.

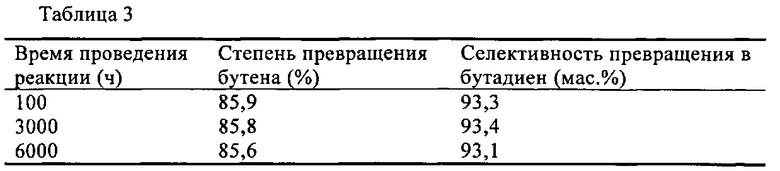

Пример 25

Исследуют стабильность катализатора, полученного в примере 1; условия проведения исследования катализатора являются такими же, как описанные в примере 1; и результаты приведены в таблице 3.

Из данных, приведенных в таблице 3, видно, что, когда катализатор, предлагаемый в настоящем изобретении, используют для катализа реакции окислительного дегидрирования бутена с получением бутадиена, катализатор обладает не только высокой каталитической активностью и лучшей селективностью, но и высокой стабильностью, и срок службы катализатора составляет по меньшей мере более 6000 ч.

Сравнительный пример 1

Получение катализатора: 10,26 г Mg(NO3)2⋅6H2O, 17,85 г Zn(NO3)2⋅6H2O и 216,45 г Fe(NO3)3⋅9H2O растворяют в 500 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,3. Для состаривания полученный осадок при перемешивании нагревают при 65°C в течение 90 мин, выдерживают при комнатной температуре в течение 12 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой. Осадок на фильтре сушат при 120°C в течение 24 ч и затем помещают в муфельную печь, температура в которой равна 650°C, и прокаливают в течение 6 ч. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2 и результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3; исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора отсутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 26 м2/г. Значения для состава катализатора, приведенные в таблице 1, в случае сравнительного примера 1 и сравнительного примера 2 не относятся к символам а, b, c, e и f, а относятся к символам a', b', c', 2 и 4.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 74,9%, степень превращения бутана за один цикл составляет 79,9% и селективность превращения в бутадиен составляет 93,7%.

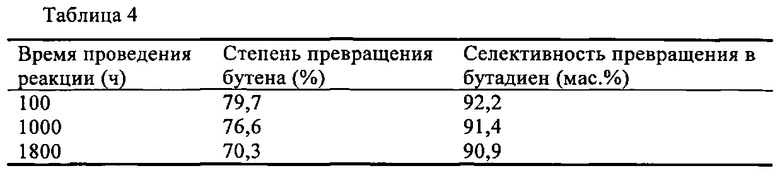

Стабильность катализатора: Стабильность катализатора исследуют при таких же условиях, как описанные в примере 1. Результаты приведены в таблице 4.

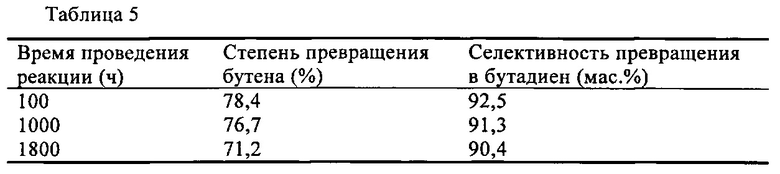

Сравнительный пример 2

Получение катализатора: 4,83 г Cu(NO3)2⋅3H2O, 5,23 г Ba(NO3)2, 17,85 г Zn(NO3)2⋅6H2O и 177,53 г Fe(NO3)3⋅9H2O растворяют в 400 мл дистиллированной воды и при быстром перемешивании по каплям добавляют раствор NaOH (3М) так, чтобы после завершения осаждения обеспечить значение pH, равное 9,3. Для состаривания полученный осадок при перемешивании нагревают при 65°С в течение 90 мин, выдерживают при комнатной температуре в течение 12 ч и затем отфильтровывают. Полученный осадок на фильтре промывают дистиллированной водой, и остальные стадии являются такими же, как описанные в примере 1. Состав катализатора и характеристики его кислых центров приведены в таблице 1 и таблице 2; результаты исследования с помощью РСА указывают на то, что катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2O3. Исследование температурно программируемой десорбции аммиака показывает, что на поверхности катализатора отсутствуют более сильные кислые центры и удельная площадь поверхности катализатора равна 20 м2/г.

Исследование катализатора: Условия проведения исследования катализатора являются такими же, как описанные в примере 1. Выход бутадиена за один цикл составляет 72,5%, степень превращения бутана за один цикл составляет 78,4% и селективность превращения в бутадиен составляет 92,5%.

Стабильность катализатора: Стабильность катализатора исследуют при таких же условиях, как описанные в примере 1, и результаты приведены в таблице 5.

Из результатов исследования катализаторов сравнительных примеров 1 и 2 и данных, приведенных в таблице 4 и таблице 5, можно видеть, что, когда катализаторы сравнительных примеров используют для катализа реакции окислительного дегидрирования бутена с получением бутадиена, катализаторы обладают более низкой каталитической активностью и обеспечивают более низкую селективность превращения в искомый продукт, чем катализатор, предлагаемый в настоящем изобретении. Наиболее важным является то, что каталитическая активность и селективность катализаторов сравнительных примеров 1 и 2 резко уменьшаются после их использования в течение 1800 ч, тогда как каталитическая активность и селективность катализатора, предлагаемого в настоящем изобретении, остаются на высоком уровне после его использования в течение 6000 ч, что указывает на то, что катализатор, предлагаемый в настоящем изобретении, обладает высокой стабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 И СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2552984C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С, СПИРТОВ С-С, ИХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ ДРУГ С ДРУГОМ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2017 |

|

RU2658832C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2172212C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПАССИВАТОР/ЛОВУШКА МЕТАЛЛА ДЛЯ ПРОЦЕССОВ КФК | 2011 |

|

RU2603964C2 |

| СТАБИЛИЗИРОВАННОЕ ПОЛУЧЕНИЕ 1,3-БУТАДИЕНА В ПРИСУТСТВИИ ОКСИДА ТАНТАЛА, ЛЕГИРОВАННОГО АЛЬДОЛИЗИРУЮЩИМ ЭЛЕМЕНТОМ | 2016 |

|

RU2723553C2 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАЦЕТАТА | 2016 |

|

RU2650890C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 1994 |

|

RU2101083C1 |

| КАТАЛИЗАТОРЫ ДЕГИДРИРОВАНИЯ АЛКАНОВ НА ОСНОВЕ СУЛЬФИДОВ | 2017 |

|

RU2734917C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

Изобретение относится к катализатору для окислительного дегидрирования бутена с получением бутадиена, способу его получения и применения. Катализатор содержит соединение, обладающее общей структурной формулой ZnaAlbMcFeeOf Z(α-Fe2O3), в которой М обозначает по меньшей мере один элемент, выбранный из группы, состоящей из Be, Mg, Са, Sr, Мn, Ва, Сu, Со и Ni; Z обозначает содержание α-Fe2О3 в катализаторе, выраженное в мас. %, и 10%≤Z≤70%; отношение a:b:c:e:f означает отношение количеств атомов Zn:Al:M:Fe:O, содержащихся в катализаторе, b равно 1, то 0≤а≤10, 0<с≤4, 3≤е≤25, 4,5<f≤48; и Zn, Al, М, Fe и О находятся в катализаторе в состояниях с валентностями +2, +3, +2, +3 и -2 соответственно. Способ получения катализатора включает получение раствора смеси солей, содержащего элементы Al, М и Fe, с включением или без включения элемента Zn, добавление в качестве осаждающего реагента раствора NaOH или раствора аммиака, так чтобы в ходе проведения осаждения обеспечивалось значение рН, находящееся в диапазоне от 8 до 12, и получение готового катализатора после состаривания, сушки и прокаливания осадка. Катализатор применяют в реакции окислительного дегидрирования бутена с получением бутадиена, где реакцию проводят при температуре, находящейся в диапазоне 300~500°С, объемной скорости, находящейся в диапазоне 200~500 ч-1, молярном отношении количества кислорода к количеству бутена, находящемся в диапазоне от 0,6 до 0,9, и молярном отношении количества воды к количеству бутена, находящемся в диапазоне 6~20, с использованием в качестве сырья бутена, кислородсодержащего газа и водяного пара. Катализатор, предлагаемый в настоящем изобретении, обеспечивает устранение затруднений предшествующего уровня техники, таких как пониженная каталитическая активность, пониженная селективность превращения в искомый продукт и более быстрая дезактивация катализатора. 3 н. и 7 з.п. ф-лы, 1 ил., 5 табл., 25 пр.

1. Катализатор, предназначенный для окислительного дегидрирования бутена с получением бутадиена, содержащий соединение, обладающее общей структурной формулой ZnaAlbMcFeeOf Z(α-Fe2O3), в которой М обозначает по меньшей мере один элемент, выбранный из группы, состоящей из Be, Mg, Са, Sr, Мn, Ва, Сu, Со и Ni; Z обозначает содержание α-Fe2О3 в катализаторе, выраженное в мас. %, и 10%≤Z≤70%; отношение a:b:c:e:f означает отношение количеств атомов Zn:Al:M:Fe:O, содержащихся в катализаторе, b равно 1, то 0≤а≤10, 0<с≤4, 3≤е≤25, 4,5<f≤48; и Zn, Al, М, Fe и О находятся в катализаторе в состояниях с валентностями +2, +3, +2, +3 и -2 соответственно.

2. Катализатор по п. 1, где катализатор содержит кристаллическую фазу шпинели и кристаллическую фазу α-Fe2О3 и удельная площадь поверхности катализатора равна 1~80 м2 /г.

3. Катализатор по п. 1, в котором М обозначает по меньшей мере 2 элемента, выбранных из группы, состоящей из Be, Mg, Са, Sr, Мn, Ва, Сu, Со и Ni.

4. Катализатор по любому из пп. 1-3, в котором а ≠ 0.

5. Катализатор по любому из пп. 1-3, в котором 3≤е≤20.

6. Катализатор по любому из пп. 1-3, где спектр температурно программируемой десорбции молекул-зондов аммиака содержит характеристический пик при температуре десорбции, равной 340~400°С, и полная ширина на половине максимума равна 60~100°С.

7. Катализатор по п. 6, где спектр температурно программируемой десорбции молекул-зондов аммиака содержит характеристический пик при температуре десорбции, равной 170~210°С, и полная ширина на половине максимума равна 70~100°С, и характеристический пик при температуре десорбции, равной 260~300°С, и полная ширина на половине максимума равна 40~70°С.

8. Способ получения катализатора по любому из пп. 1-7, который включает получение раствора смеси солей, содержащего элементы Al, М и Fe, с включением или без включения элемента Zn, добавление в качестве осаждающего реагента раствора NaOH или раствора аммиака, так чтобы в ходе проведения осаждения обеспечивалось значение рН, находящееся в диапазоне от 8 до 12, и получение готового катализатора после состаривания, сушки и прокаливания осадка.

9. Способ по п. 8, в котором температура состаривания осадка находится в диапазоне 5~80°С, время состаривания осадка находится в диапазоне от 0,5 до 48 ч, температура прокаливания осадка находится в диапазоне 500~900°С и время прокаливания осадка находится в диапазоне от 3 до 72 ч.

10. Применение катализатора по любому из пп. 1-7 или катализатора, полученного способом по п. 8 или 9, в реакции окислительного дегидрирования бутена с получением бутадиена, где реакцию проводят при температуре, находящейся в диапазоне 300~500°С, объемной скорости, находящейся в диапазоне 200~500 ч-1, молярном отношении количества кислорода к количеству бутена, находящемся в диапазоне от 0,6 до 0,9, и молярном отношении количества воды к количеству бутена, находящемся в диапазоне 6~20, с использованием в качестве сырья бутена, кислородсодержащего газа и водяного пара.

| US 20120059208 A1, 08.03.2012 | |||

| J.A | |||

| Toledo et al., Oxidative dehydrogenation of 1-butene over Zn-Al ferrites, Journal of Molecular Catalysis A: Chemical 125 (1997) 53-62 | |||

| J.A | |||

| Toledo et al., Effect of Al 3+ introduction into hydrothermally prepared ZnFe 2 O 4 , Applied Catalysis A: General 198 (2000) 235-245 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 3951869 A1, 20.04.1976 | |||

| US 4083884 A1, 11.04.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2032648C1 |

Авторы

Даты

2018-05-31—Публикация

2013-09-04—Подача