Грузовой поддон и настил грузового поддона

Группа изобретений относится к области грузовых поддонов, в частности к грузовым поддонам из бумажного материала, предназначенных для хранения груза и его перемещения с помощью механических средств.

Из уровня техники известны грузовые поддоны из гофрированного и сотового картона. Преимущество таких поддонов заключается не только в малом весе, что напрямую связано с уменьшением транспортных расходов, но и с возможностью их вторичной переработки.

Известен поддон из сотового картона, содержащий настил и опоры, сердцевина которых выполнена из ячеек сотового заполнителя, изготовленные из целлюлозного картона, при этом опоры приклеиваются непосредственно к настилу. Сотовый заполнитель состоит из полосок картона, склеенных между собой таким образом, что при растяжении они трансформируются в листовой материал с сотовой структурой (см. сведения в Интернет: http://pakprofil.ru/kartonnye_odnorazovye_sotovye_poddony).

Известен грузовой поддон, содержащий настил и опоры, состоящие из многослойного гофрированного картона, причем опоры приклеены непосредственно к настилу и собраны таким образом, что слои гофрированного картона перпендикулярны к плоскости настила (см. сведения в Интернет: http://www.easypal.eu/download/600x800EN.pdf).

Наиболее близким аналогом является картонный поддон, содержащий площадку и опоры, сердцевина которых состоит из многослойного гофрированного картона, оболочка выполнена из папочного картона, причем опоры приклеиваются непосредственно к нижней стороне площадки (Патент РФ №2103207, B65D 19/34, опубл. 27,01,1998 г.).

Такие поддоны достаточно легкие и удобные при транспортировке, однако обладают недостаточными характеристиками прочности и жесткости. Возможности существующих гофроагрегатов не позволяют формировать гофры и соты с толщиной стенок более 0,5 мм, поэтому такие поддоны имеют низкую прочность и нестабильную конструкцию, которая может быть легко нарушена при неаккуратном захвате, перемещении и транспортировке механическими средствами. Производство таких поддонов является дорогостоящим и трудоемким, а использование при изготовлении поддонов большого количества клея с токсичными веществами не позволяет утилизировать такие поддоны экологически чистыми методами.

Задачей, на решение которой направлена заявленная группа изобретений, является разработка усовершенствованной конструкции грузового поддона для транспортировки и хранения грузов, выполненного из бумажного материала, лишенной недостатков вышеуказанных аналогов.

Техническим результатом заявленной группы изобретений является улучшение характеристик прочности и жесткости настила грузового поддона и конструкции грузового поддона в целом, выполненного из бумажного материала. Дополнительными техническими результатами являются снижение трудоемкости процесса изготовления поддона из бумажного материала и уменьшение затрат на производство. А также обеспечение возможности переработки поддона без вреда для окружающей среды.

Заявленный технический результат достигается за счет того, что грузовой поддон содержит настил и опоры, выполнен из формованной бумажной массы и представляет собой многослойную конструкцию из вложенных друг в друга формованных деталей, изготовленных методом вакуумного формования на сетчатых формах: монолитных поперечных оснований с полыми выступами опор; монолитной плиты с полыми вставками, повторяющими форму полых выступов опор и вставленными в них; вкладышами опор из ребер жесткости трапециевидного поперечного сечения, зафиксированными в полых вставках монолитной плиты, и монолитной плиты настила; при этом плита с полыми вставками и плита настила выполнены с параллельными ребрами жесткости трапециевидного поперечного сечения, распределенными по всей поверхности, ребра жесткости одной плиты вставлены между ребрами жесткости другой плиты, а плита настила дополнительно фиксируется за счет вкладышей опор из ребер жесткости, при этом толщина стенок формованных ребер жесткости составляет не менее 1,5 мм, а плотность не менее 0,4 г/см3.

Целесообразно, чтобы плиты и вставки с вкладышами склеивались между собой посредством водостойкого клея.

Целесообразно, чтобы настил дополнительно содержал оболочку из водонепроницаемого многослойного картона.

Целесообразно, чтобы верхняя плита дополнительно фиксировалась за счет вкладышей из ребер жесткости.

Плита с полыми вставками и плита с вкладышами из ребер жесткости могут быть выполнены монолитными или отдельными частями с последующей сборкой на водостойкий клей.

Детали поддона могут изготавливаться методом вакуумного формования на сетчатых формах из бумажной массы. В бумажной массе в качестве волокнистого сырья может использоваться макулатура.

Для придания деталям поддона водонепроницаемости, огнестойкости, биозащитных свойств в бумажную массу технологически могут быть добавлены проклеивающие составы, минеральные волокна и антисептические составы. А также детали поддона могут быть окрашены в разные цвета путем добавления в бумажную массу красящих составов.

Внешняя поверхность поддона может быть выполнена с нанесением рельефного рисунка и/или надписи информационного или рекламного характера.

Также заявленный технический результат достигается за счет того, что настил грузового поддона выполнен из формованной бумажной массы, представляет собой многослойную конструкцию вложенных друг в друга формованных монолитных плит с параллельными ребрами жесткости трапециевидного поперечного сечения, распределенными по всей поверхности плиты, изготовленных методом вакуумного формования, при этом ребра жесткости одной плиты вставлены между ребрами жесткости другой плиты, а толщина стенок формованных ребер жесткости составляет не менее 1,5 мм, плотность не менее 0,4 г/см3.

Жесткость и прочность, высокое сопротивление изгибу настила определяется формой, толщиной и высотой формованных ребер жесткости, а также многослойностью конструкции. Ребра жесткости имеют трапециевидную форму, высота ребер жесткости может быть более 10 мм, а толщина более 1,5 мм. Детали формуются целиком по размерам поддона в виде плиты с ребрами жесткости и в процессе формования могут подпрессовываться методом горячей подпрессовки для увеличения плотности и жесткости изделий.

Заявляемая группа изобретений поясняется следующими иллюстрациями.

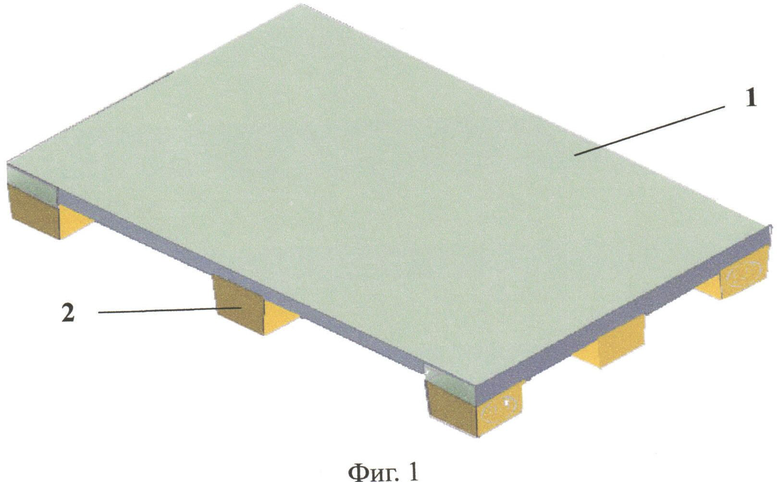

На фиг. 1 представлен грузовой поддон в собранном виде, где:

1 - настил;

2 - опоры.

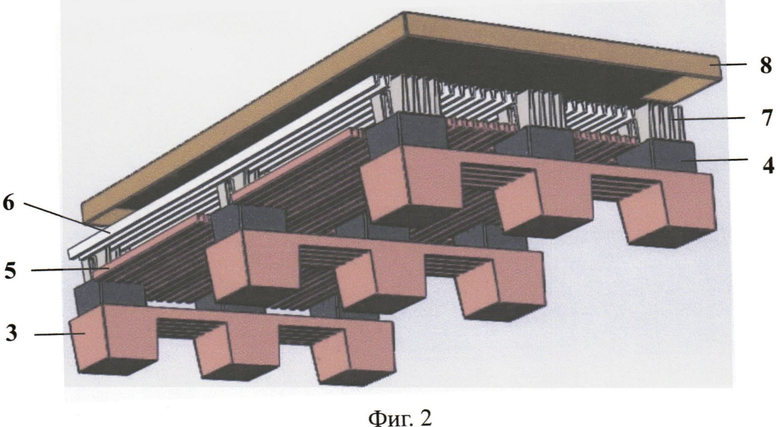

На фиг. 2 представлена конструкция грузового поддона в разобранном виде, где:

3 - поперечные основания с полыми выступами;

4 - полые вставки;

5, 6 - плита с ребрами жесткости;

7 - вкладыши опор из ребер жесткости;

8 - оболочка.

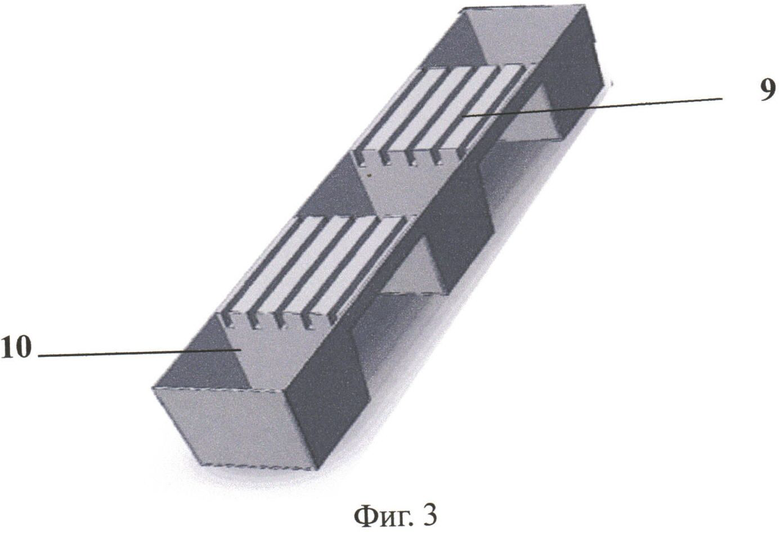

На фиг. 3 представлена деталь грузового поддона - поперечное основание опор, где:

9 - ребра жесткости;

10 - полые выступы.

На фиг. 4 представлена деталь грузового поддона - плита с ребрами жесткости, где:

11 - ребра жесткости.

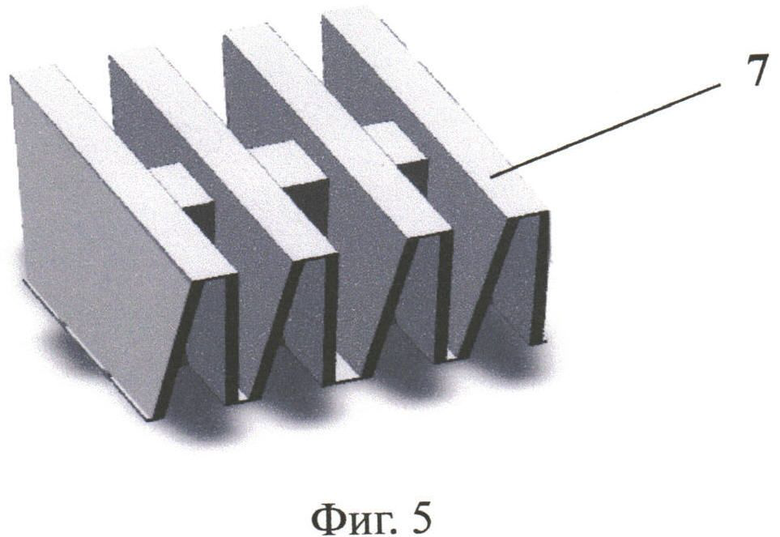

На фиг. 5 представлена деталь грузового поддона - вкладыш из ребер жесткости.

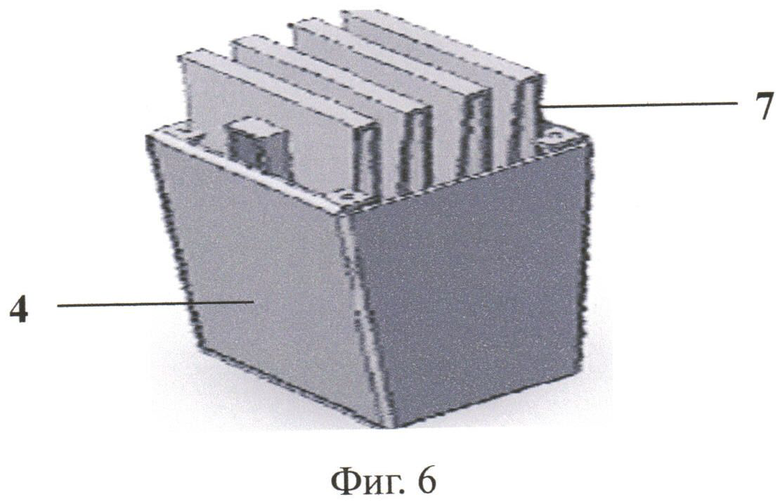

На фиг. 6 представлены составляющие элементы опор грузового поддона, где:

4 - полые вставки;

7 - вкладыши опор из ребер жесткости.

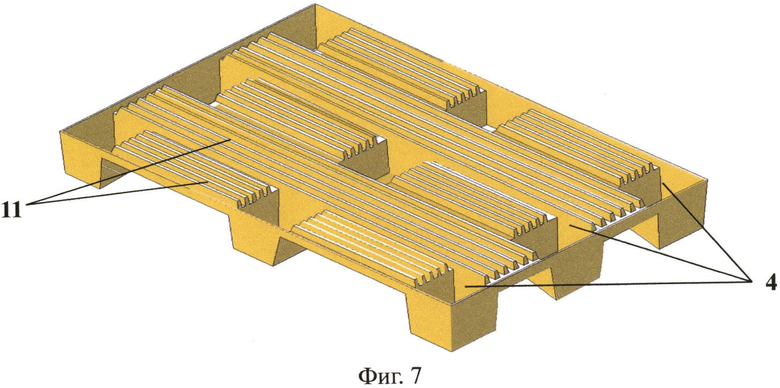

На фиг. 7 представлена деталь грузового поддона - плита с ребрами жесткости и полыми вставками, где:

4 - полые вставки;

11 - ребра жесткости.

Грузовой поддон содержит настил 1 и опоры 2 (Фиг. 1). Конструкция грузового поддона представляет собой многослойную систему вложенных друг в друга деталей с формованными опорными элементами и ребрами жесткости (Фиг. 2). В предпочтительном варианте исполнения поддон содержит поперечные основания 3 с полыми выступами 10 (Фиг. 3), плиту 5 с полыми вставками 4 (Фиг. 7), плиту 6 с вкладышами из ребер жесткости 7 (Фиг. 4, 5) и оболочку 8 из водонепроницаемого многослойного картона.

Сердцевина настила 1 представляет собой конструкцию вложенных друг в друга плит 5, 6 с параллельными ребрами жесткости 11, распределенными по всей поверхности плиты (Фиг. 4). Сердцевина настила покрыта оболочкой 8 из водонепроницаемого многослойного картона. Опоры 2 поддона сформированы поперечными основаниями 3 с ребрами жесткости 9 и полыми выступами 10, вложенными в них полыми вставками 4, повторяющими форму полых выступов 10 и вкладышами из ребер жесткости 7 (Фиг. 2, 6).

Детали поддона изготавливаются методом вакуумного формования на сетчатых формах из бумажной массы. В качестве волокнистого сырья могут использоваться отходы бумаги и картона. Детали поддона могут быть технологически, путем добавления в бумажную массу, пропитаны специальными составами для придания водонепроницаемости, огнестойкости и биозащитных свойств, а также могут быть окрашены в различные цвета. При формовании на внешних поверхностях деталей поддона могут быть выполнены рельефные рисунки, надписи информационного и рекламного характера. Детали могут формоваться целиком в размере поддона или отдельными фрагментами с последующей сборкой на водостойкий клей. Толщина стенок составных частей деталей и ребер жесткости может быть от 1,5 мм.

Сформованные и высушенные детали поддона вкладываются друг в друга на клей и подпрессовываются. В поперечные основания 3 с полыми выступами 10 вкладывается плита 5 с полыми вставками 4. Плита 6, снабженная вкладышами из ребер жесткости 7, фиксируется на плите 5 и в полых вставках 4 за счет ребер жесткости 11 и вкладышей из ребер жесткости 7. Ребра жесткости плиты 5 и плиты 6, распределенные по всей поверхности плиты, проникают в щелевые отверстия друг друга, увеличивая тем самым площадь сцепления между слоями и силу сопротивления разрыву слоев. Собранная конструкция закрывается оболочкой 8 из водонепроницаемого многослойного картона толщиной 1,25 мм и плотностью 0,9 кг/см3. Поддон может выполнятся в точном соответствии со стандартными габаритами, например 1200×800×150 мм, с грузоподъемностью - 1000 кг и весом около 11 кг, что намного легче соответствующего деревянного поддона.

В зависимости от требуемой грузоподъемности и характера транспортируемого груза количество деталей (плит и вставок) и их размеры (габаритные размеры, толщина и высота ребер жесткости) могут увеличиваться или уменьшаться для достижения требуемых характеристик.

Заявленный грузовой поддон обладает высокой прочностью, жесткостью, сравнимой с деревянными поддонами, водостойкостью и соответствует техническим и эксплуатационным требованиям Евростандарта. Грузовой поддон изготавливается высокотехнологичным методом при минимальных энергозатратах и способствует сохранению окружающей среды за счет возможности вторичной переработки экологически чистыми методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВОЙ ПОДДОН | 2020 |

|

RU2741161C1 |

| Грузовой поддон | 2016 |

|

RU2628926C1 |

| ГРУЗОВОЙ ПОДДОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1997 |

|

RU2152894C2 |

| СБОРНАЯ ОПОРА ГРУЗОВОГО ПОДДОНА | 2021 |

|

RU2764321C1 |

| ГРУЗОВОЙ ПОДДОН ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ТОВАРА | 2021 |

|

RU2759530C1 |

| ПОДДОН | 2003 |

|

RU2238892C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ СУСПЕНЗИИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129630C1 |

| ПАНЕЛЬ НАСТИЛА МОСТА, КОМБИНАЦИЯ ИЗ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХ ПАНЕЛЕЙ С Н-ОБРАЗНЫМ ЗАЖИМОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ (ВАРИАНТЫ), МОСТ И СПОСОБ КОНСТРУИРОВАНИЯ МОСТА | 2001 |

|

RU2259439C2 |

| КАРТОННЫЙ ПОДДОН | 2005 |

|

RU2376224C2 |

| ПРИПОДНЯТЫЙ НАСТИЛ ИЗ МОДУЛЬНЫХ ПЛИТ | 1994 |

|

RU2126479C1 |

Группа изобретений относится к области грузовых поддонов для хранения груза и его перемещения с помощью механических средств. Грузовой поддон содержит настил и опоры. Поддон выполнен из формованной бумажной массы и представляет собой многослойную конструкцию из вложенных друг в друга формованных деталей, изготовленных методом вакуумного формования на сетчатых формах. Детали выполнены в виде монолитных поперечных оснований с полыми выступами опор, монолитной плиты с полыми вставками, повторяющими форму полых выступов опор и вставленными в них, вкладышами опор из ребер жесткости трапециевидного поперечного сечения, зафиксированными в полых вставках монолитной плиты, и монолитной плиты настила. Плита с полыми вставками и плита настила выполнены с параллельными ребрами жесткости трапециевидного поперечного сечения, распределенными по всей поверхности. Ребра жесткости одной плиты вставлены между ребрами жесткости другой плиты. Плита настила фиксируется за счет вкладышей опор из ребер жесткости. Толщина стенок формованных ребер жесткости составляет не менее 1,5 мм, а плотность не менее 0,4 г/см3.

Настил грузового поддона и конструкция грузового поддона в целом имеют улучшенные характеристики прочности и жесткости, обеспечивается снижение трудоемкости и затрат на изготовление поддона и возможность переработки поддона без вреда для окружающей среды. 2 н.п. ф-лы, 7 ил.

1. Грузовой поддон, содержащий настил и опоры, отличающийся тем, что выполнен из формованной бумажной массы и представляет собой многослойную конструкцию из вложенных друг в друга формованных деталей, изготовленных методом вакуумного формования на сетчатых формах: монолитных поперечных оснований с полыми выступами опор; монолитной плиты с полыми вставками, повторяющими форму полых выступов опор и вставленными в них; вкладышами опор из ребер жесткости трапециевидного поперечного сечения, зафиксированными в полых вставках монолитной плиты, и монолитной плиты настила; при этом плита с полыми вставками и плита настила выполнены с параллельными ребрами жесткости трапециевидного поперечного сечения, распределенными по всей поверхности, ребра жесткости одной плиты вставлены между ребрами жесткости другой плиты, а плита настила дополнительно фиксируется за счет вкладышей опор из ребер жесткости, при этом толщина стенок формованных ребер жесткости составляет не менее 1,5 мм, а плотность не менее 0,4 г/см3.

2. Настил грузового поддона, выполненный из формованной бумажной массы, представляет собой многослойную конструкцию вложенных друг в друга формованных монолитных плит с параллельными ребрами жесткости трапециевидного поперечного сечения, распределенными по всей поверхности плиты, изготовленных методом вакуумного формования, при этом ребра жесткости одной плиты вставлены между ребрами жесткости другой плиты, а толщина стенок формованных ребер жесткости составляет не менее 1,5 мм, плотность не менее 0,4 г/см3.

| МОБИЛЬНАЯ КОНЦЕНТРИРУЮЩАЯ УСТАНОВКА И СПОСОБ КОНЦЕНТРИРОВАНИЯ МОЛОКА | 2008 |

|

RU2444183C2 |

| US 5672412 A, 30.09.1997 | |||

| US 3861326 A, 21.01.1975 | |||

| КАРТОННЫЙ ПОДДОН, ПЛОЩАДКА ИЗ КАРТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЦЕВИНЫ ПЛОЩАДКИ ИЛИ ПЛАНКИ ДЛЯ КАРТОННОГО ПОДДОНА | 1993 |

|

RU2103207C1 |

| US 5269219 A, 14.12.1993 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2015-06-10—Публикация

2014-02-20—Подача