Изобретение относится к промышленному производству объемных изделий из волокнистых суспензий и непосредственно касается технологического процесса и оборудования для изготовления таких изделий, в частности, из водной суспензии целлюлозного волокна путем его осаждения на сетчатых формах.

Из уровня техники известен наиболее близкий по технологическому решению способ формования объемных изделий из водной волокнистой суспензии, включающий осаждение волокна на сетчатой матрице под действием перепада давления на осаждаемом слое, создаваемого действующим на суспензию горячим сжатым воздухом, и сушку осажденного слоя этим воздухом, проходящим сквозь него после вытеснения свободной воды (Всесоюзный научно-исследовательский институт целлюлозной и бумажной промышленности, Справочник бумажника-технолога, том III, Гослесбумиздат, Москва - Ленинград, 1961, с. 229...233, рис. 5), По этому способу сушку осажденного слоя волокна путем продувания сквозь него горячего сжатого воздуха ведут до полной готовности изделия лишь в случаях относительно тонкостенных изделий (до 4 мм), а при большей толщине стенки сушку ведут лишь до определенной влажности с последующим досушиванием в специальной сушильной камере. Вследствие этого при изготовлении относительно толстостенных изделий (более 4 мм) этот способ недостаточно производителен и относительно энергоемок.

Известная машина для формования объемных изделий из волокнистой суспензии описанным выше способом (источник тот же) содержит рабочую камеру и смонтированный в ее донной части формовочный стол с сетчатой матрицей. Формование изделий в этой машине производится под действием избыточного давления, создаваемого в суспензии горячим сжатым воздухом, подаваемым в рабочую камеру. В конце процесса горячий сжатый воздух продувается через осажденный слой волокна и высушивает изделие преимущественно до определенной влажности, что требует последующего досушивания в специальной сушильной камере. Такая машина обеспечивает относительно быстрое формование мало- и среднегабаритных изделий с толщиной стенки до 4 мм, но при изготовлении более толстостенных крупногабаритных изделий характеризуется недостаточной производительностью при повышенных энергетических затратах.

Из уровня техники известна также наиболее близкая по конструктивному решению машина для формования объемных изделий из волокнистой суспензии путем осаждения волокна на сетчатых формах так называемым гидравлическим способом (там же, с. 227 - 229, рис. 4). Эта машина содержит замкнутую рабочую камеру, смонтированный в донной части рабочей камеры формовочный стол с сетчатой матрицей, установленный под формовочным столом замкнутый водосборный поддон и подвижно установленную внутри рабочей камеры, соединенную с приводом вертикального перемещения формовочную коробку с сетчатым пунсоном и полостью, сообщаемой с источниками сжатого воздуха и разрежения. Формование изделий в этой машине осуществляется под действием избыточного давления, создаваемого в суспензии самой уплотненной по периметру формовочной коробкой, перемещающейся в рабочей камере под действием гидравлического пресса в качестве привода вертикального перемещения. Такая машина обеспечивает относительно быстрое формование мало- и среднегабаритных относительно толстостенных изделий, имеющих во влажном состоянии толщину стенки до 60 мм, но в дальнейшем требуются подпрессовка до конечной толщины стенки в специальных горячих пресс-формах и окончательная сушка в специальной сушильной камере. Это ограничивает итоговую производительность процесса и увеличивает энергетические затраты.

Задача настоящего изобретения состоит в создании таких способа и машины для формования изделий из волокнистой суспензии, которые позволили бы объединить преимущества и исключить недостатки описанных выше известных способа и машин аналогичного назначения, а именно позволили бы формовать относительно толстостенные средне- и крупногабаритные объемные изделия при одновременном повышении производительности и снижении энергетических затрат.

Поставленная задача решается тем, что в предлагаемом способе формования изделий из волокнистой суспензии, включающем, как и известный, осаждение волокна сетчатой матрице под действием перепада давления на осаждаемом слое, создаваемого действующим на суспензию горячим сжатым воздухом, и сушку осажденного слоя этим воздухом, проходящим сквозь него после вытеснения свободной воды, в соответствии с основным воплощением способа согласно изобретению, в процессе сушки осажденного на сетчатой матрице слоя волокна производят его горячую подпрессовку с помощью сетчатого пуансона, нагретого проходящим горячим сжатым воздухом. В предпочтительном воплощении способа согласно изобретению в процессе сушки и горячей подрессовки осажденного на сетчатой матрице слоя волокна под ним создают разрежение.

Поставленная задача одновременно решается тем, что в предлагаемой машине для формования изделий из волокнистой суспензии, содержащей, как и известные, замкнутую рабочую камеру, смонтированный в донной части рабочей камеры формовочный стол с сетчатой матрицей, установленный под формовочным столом замкнутый водосборный поддон с полостью и подвижно установленную внутри рабочей камеры, соединенную с приводом вертикального перемещения замкнутую формовочную коробку с сетчатым пуансоном и полостью, сообщаемой с источником сжатого воздуха и разрежения, в соответствии с основным воплощением машины согласно изобретению, рабочая камера содержит съемную плотную крышку, фиксируемую в закрытом положении быстродействующими прижимными устройствами и взаимодействующую при открывании с формовочной коробкой, а соединение формовочной коробки с приводом вертикального перемещения выполнено в виде трубчатых колонок, проходящих через снабженные уплотнениями отверстия в крышке рабочей камеры и сообщающих полость формовочной коробки с источниками сжатого воздуха и разрежения, а полость поддона сообщается с источниками сжатого воздуха и разрежения. В предпочтительном воплощении машины согласно изобретению внутри трубчатых колонок, сообщающих полость формовочной коробки с источниками сжатого воздуха и разрежения, установлены электрические нагреватели воздуха.

Предлагаемый способ формования изделий из волокнистой суспензии и машина для его осуществления составляют единый изобретательский замысел, поскольку этот новый способ может быть наилучшим образом реализован на практике только этой машиной.

Благодаря непосредственному совмещению операции горячей подпрессовки осажденного слоя волокна с операцией его сушки горячим сжатым воздухом в едином непрерывном процессе формования изделия в основном воплощении способа согласно изобретению предопределяется возможность изготовления относительно толстостенных и крупногабаритных объемных изделий при повышении производительности процесса и сокращении энергетических затрат. В предпочтительном воплощении способа согласно изобретению предопределяется возможность ускорения процесса сушки осажденного слоя волокна и дополнительного повышения производительности процесса в целом благодаря обусловленному разрежением повышенному действующему перепаду давления и главным образом более интенсивному парообразованию с немедленным удалением водяного пара.

Благодаря описанным выше особенностям конструктивного выполнения в основном воплощении машины согласно изобретению реализуется возможность изготовления относительно толстостенных и крупногабаритных объемных изделий при одновременном повышении производительности и сокращении энергетических затрат. В предпочтительном воплощении машины согласно изобретению достигается возможность дополнительного сокращения энергетических затрат благодаря снижению тепловых потерь.

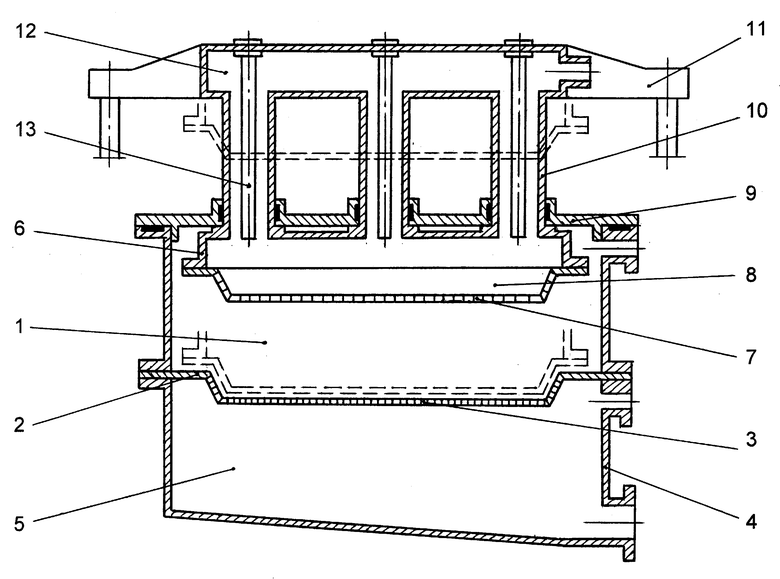

Более подробно изобретение поясняется ниже на примере его предпочтительного воплощения со ссылками на прилагаемый чертеж, на котором в упрощенном виде представлена конструкция машины для формования изделий из волокнистой суспензии, показанная в среднем положении формовочной коробки (вертикальное сечение).

Представленная на чертеже машина для формования изделий из волокнистой суспензии содержит установленную на основании замкнутую рабочую камеру 1, смонтированный в донной части рабочей камеры 1 формовочный стол 2 с сетчатой матрицей 3, установленный под формовочным столом 2 замкнутый водосборный поддон 4 с полостью 5, сообщаемой с источниками сжатого воздуха и разрежения, и подвижно установленную внутри рабочей камеры 1 замкнутую формовочную коробку 6 с сетчатым пуансоном 7, имеющим более крупные ячейки, чем у сетчатой матрицы 3. Формовочная коробка 6 соединена с приводом вертикального перемещения (например, гидравлическим, на чертеже не показан) и имеет полость 8, сообщаемую с источниками сжатого воздуха и разрежения.

Согласно основному воплощению машины, рабочая камера 1 содержит герметично примыкающую к ней съемную плотную крышку 9, фиксируемую в закрытом положении распределенными по ее периметру быстродействующими прижимными устройствами (например, пневматическими, на чертеже не показаны) и при открывании взаимодействующую с формовочной коробкой 6. Соединение формовочной коробки 6 с приводом вертикального перемещения выполнено в виде трубчатых колонок 10, проходящих через снабженные уплотнениями отверстия в крышке 9 рабочей камеры 1 и закрепленных на траверсе 11. Одновременно трубчатые колонки 10 сообщают полость 8 формовочной коробки 6 с источниками сжатого воздуха и разрежения, присоединяемыми к воздушному коллектору 12.

Согласно предпочтительному воплощению машины, внутри трубчатых колонок 10, сообщающих полость 8 формовочной коробки 6 через воздушный коллектор 12 с источниками сжатого воздуха и разрежения, установлены электрические нагреватели воздуха 13.

Описанная выше машина реализует способ формования изделий из волокнистой суспензии, включающий осаждение волокна на сетчатой матрице 3 формовочного стола 2 в замкнутой рабочей камере 1 под действием перепада давления на осаждаемом слое, создаваемого действующим на суспензию горячим сжатым воздухом, и сушку осажденного слоя этим воздухом, проходящим сквозь него после вытеснения свободной воды, вплоть до полной готовности изделия.

В соответствии с основным воплощением способа, в процессе сушки осажденного на сетчатой матрице 3 слоя волокна производят его горячую подпрессовку с помощью сетчатого пуансона 7 формовочной коробки 6, нагретого проходящим горячим сжатым воздухом. При этом под слоем волокна на сетчатой матрице 3 действует атмосферное давление.

В соответствии с предпочтительным воплощением способа, в процессе сушки и горячей подпрессовки осажденного на сетчатой матрице 3 слоя волокна под ним в полости 5 поддона 4 создают разрежение.

Описанная выше машина, реализующая описанный способ формования изделий из волокнистой суспензии, работает следующим образом:

В исходном состоянии машины все запорные органы внешних трубопроводов (на чертеже не показаны) закрыты, рабочая камера 1 открыта сверху, а формовочная коробка 6 вместе с лежащей на ней крышкой 9 рабочей камеры 1 занимает крайнее верхнее положение, показанное на чертеже пунктиром. В рабочую камеру 1 через боковой патрубок, открыв соответствующий запорный орган, подают заданное количество волокнистой суспензии (например, слабоконцентрированной взвеси бумажного волокна в воде), после чего этот запорный орган закрывают и сообщают полость 5 поддона 4 с источником разрежения (вакуумным насосом), начиная тем самым процесс осаждения волокна на сетчатой матрице 3 формовочного стола 2. Одновременно включают привод вертикального перемещения и опускают формовочную коробку 6 вместе с лежащей на ней крышкой 9 в среднее положение, показанное на чертеже. После постановки крышки 9 на ее место на рабочей камере 1 выключают привод вертикального перемещения и приводят в действие быстродействующие прижимные устройства, фиксируя крышку 9 и герметично закрывая рабочую камеру 1. После этого, открыв соответствующий запорный орган, в рабочую камеру 1 подают сжатый воздух, который проходит через воздушный коллектор 12, трубчатые колонки 10, полость 8 и сетчатый пуансон 7 формовочной коробки 6. Под действием давления сжатого воздуха, передающегося находящейся в рабочей камере 1 волокнистой суспензии, с одной стороны, и разрежения в полости 5 поддона 4, с другой стороны, происходит ускоренное осаждение слоя волокна на сетчатой матрице 3 формовочного стола 2. При этом вода проходит через осаждаемый слой волокна и сетчатую матрицу 3 и скапливается в поддоне 4, емкость которого соизмерима с емкостью рабочей камеры 1. Еще до полного вытеснения свободной воды из рабочей камеры 1 включают и предварительно разогревают электрические нагреватели воздуха 13. После полного вытеснения воды уже горячий сжатый воздух проходит сквозь осажденный слой волокна, выдавливая оставшуюся в нем воду и испаряя ее, чему способствует сохранение разрежения в полости 5 поддона 4. Под этим сформированный слой волокна одновременно с обезвоживанием и сушкой подвергается предварительному уплотнению. По достижении определенной влажности уплотненного слоя волокна включают привод вертикального перемещения, опуская формовочную коробку 6 из среднего в крайнее нижнее положение, показанное на чертеже пунктиром. В этом положении предварительно уплотненный слой волокна спрессовывается между сетчатым пуансоном 7 формовочной коробки 6 и сетчатой матрицей 3 формовочного стола 2 и тем самым осуществляется его окончательная горячая подпрессовка до полной готовности изделия. Затем полость 5 поддона 4 отсоединяют от источника разрежения и кратковременно соединяют с источником сжатого воздуха, при этом одновременно полость 8 формовочной коробки 6 отсоединяют от источника сжатого воздуха и создают с источником разрежения, выключив предварительно электрические нагреватели 13. В результате этого готовое изделие отталкивается от сетчатой матрицы 3 формовочного стола 23 и притягивается к сетчатому пуансону 7 формовочной коробки 6. После этого выключают быстродействующие прижимные устройства, освобождая крышку 9 рабочей камеры 1, включают привод вертикального перемещения и поднимают формовочную коробку 6 вместе с притянутым к сетчатому пуансону 7 готовым изделием из крайнего нижнего положения в среднее и из него вместе с крышкой 9 в крайнее верхнее положение. Здесь полость 8 формовочной коробки 6 отсоединяют от источника разрежения и кратковременно соединяют с источником сжатого воздуха, сбрасывая тем самым готовое изделие на подаваемый в этом положении технологический транспортный орган (на чертеже не показан). На этом рабочий цикл машины заканчивается. Для приведения машины в исходное состояние перед следующим рабочим циклом требуется, открыв соответствующий запорный орган, удалить скопившуюся в водосборном поддоне 4 воду для ее повторного использования в процессе приготовления волокнистой суспензии.

При формовании на описанной машине относительно тонкостенных изделий может оказаться достаточным сообщать полость 5 поддона 4 не с источником разрежения, а с атмосферой, согласно основному воплощению описанного способа.

Все манипуляции по управлению описанной машиной легко поддаются автоматизации широко известными методами и средствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2346100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2004 |

|

RU2270895C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206447C1 |

| Установка для изготовления волокнистых полуцилиндров | 1987 |

|

SU1425090A1 |

| Установка для изготовления полых деталей из волокнистых масс | 1984 |

|

SU1242378A1 |

| ГРУЗОВОЙ ПОДДОН И НАСТИЛ ГРУЗОВОГО ПОДДОНА | 2014 |

|

RU2553022C1 |

| Устройство для формирования волокнистых плит | 1983 |

|

SU1114565A1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| СОСТАВЫ, ИЗДЕЛИЯ И МЕТОДЫ С ПРИМЕНЕНИЕМ ВСПЕНЕННОЙ СТРУКТУРНОЙ МАТРИЦЫ С КРАХМАЛЬНЫМ СВЯЗУЮЩИМ | 1995 |

|

RU2160288C2 |

Технология промышленного производства изделий из волокнистых суспензий включает осаждение волокна на сетчатой матрице под действием перепада давления на осаждаемом слое, создаваемого действующим на суспензию горячим сжатым воздухом, и сушку осажденного слоя этим воздухом. В процессе сушки осажденного слоя волокна производят его горячую подпрессовку с помощью сетчатого пуансона, нагретого проходящим горячим сжатым воздухом, при этом под слоем волокна создают разрежение. Машина содержит замкнутую рабочую камеру, смонтированный в ней формовочный стол с сетчатой матрицей, замкнутый водосборный поддон и подвижно установленную в рабочей камере формовочную коробку с сетчатым пуансоном, соединенную с приводом вертикального перемещения. Рабочая камера содержит съемную плотную крышку, фиксируемую быстродействующими прижимными устройствами и взаимодействующую при открывании с формовочной коробкой. Соединение формовочной коробки с приводом выполнено в виде трубчатых колонок, проходящих через снабженные уплотнениями отверстия в крышке и сообщающих полость формовочной коробки с источниками сжатого воздуха и разрежения. Внутри трубчатых колонок могут быть установлены электрические нагреватели воздуха. Технология позволяет изготовить относительно толстостенные и крупногабаритные объемные изделия при повышенной производительности и сниженных энергетических затратах. 2 с. и 2 з.п. ф-лы, 1 ил.

| Справочник бумажника (технолога) | |||

| ВНИИБ | |||

| - М.-Л.: Гослесбумиздат, 1961, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ротационный колун | 1919 |

|

SU227A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РЕГУЛИРОВКИ УГЛА УСТАНОВКИ ЛОПАСТЕЙ | 2013 |

|

RU2649734C2 |

| 0 |

|

SU153101A1 | |

| Способ получения пропиленхлоргидрина | 1974 |

|

SU523890A1 |

| Установка для формования и прессования полых изделий из целлюлозной и тому подобной массы | 1940 |

|

SU88979A1 |

Авторы

Даты

1999-04-27—Публикация

1998-05-20—Подача