Изобретение относится к химико-термической обработке (ХТО) и может быть ис- пользовано в машиностроении для упрочнения деталей оснастки для литья под давлением.

Для деталей машин и аппаратов, работающих в условиях знакопеременных нагрузок, высоких температур и давлений, а также агрессивных коррозионных сред большое значение приобретают свойства поверхностного слоя. В связи с этим технический прогресс в различных областях науки и техники неразрывно связан с проблемой создания и внедрения в практику защитных покрытий и диффузионных слоев на металлах и спланах. а в ряде случаев это единственно возможный метод повышения эксплуатационных свойств , иногда по существу метод получения принципиально нового композиционного материала.

Известен способ термической обработки деталей из конструкционных сталей, заключающийся в цементации при 940.t10° С последующим отпуском при 650 10°С,закал- ке с температуры 850° С и дополнительном науглероживании поверхности в среде полимеров при 220i10° С. При этом повышается твердость и износостойкость.

Недостатками такого способа являются, во-первых, значительная карбидная неоднородность, возникающая в стали определенного состава, цементованной при различных температурах (при которых форма и распределение карбидной фазы не регулируется) и, во-вторых, недостаточная глубина рабочей поверхности с повышенной твердостью, полученная дополнительным науглероживанием при сравнительно низкой температуре. Все это заметно снижает эксплуатационные характеристики обработанных изделий.

VI

00 С

00

Известен также способ упрочнения поверхности стали, состоящей в том, что рабочую часть поверхности стальной детали предварительно подвергают цементации, после чего производят диффузионное насы- щение одним или более элементами из группы, включающей Nb, Cr, Мо, Та, TI и N, в результате чего эти элементы взаимодействуют с углеродом и карбидами, причем обеспечивается формирование участков вы- сокой твердости и износостойкости . .....

Недостатком этого способа является неравномерность образования легированных карбидов по площади рабочей поверхности и глубине слоя, которая тоже не может быть большой, поскольку диффузионная подвижность перечисленных легирующих элементов значительно ниже, чем у углерода..

Наиболее близким техническим решени ем к предлагаемому является способ термической обработки легированных сталей, преимущественно хромистых с содержанием хрома от 7 до 25%, включающий цементацию в определенных температурно-концентраци- онных условиях, обеспечивающих образование в структуре аустенито-карбидных колоний, которые создают композиционное упрочнение рабочего слоя, значительно повышающего характеристики износостойко- сти и прочности деталей.

Недостатком известного способа является преимущественное использование хромистых сталей, что сужает круг поверхностно-упрочняемых легированных износо- стойких и разгаростойких сплавов,

Целью изобретения является повышение износостойкости и раэгаростойкости сложнолегированных сталей с низким исходным содержанием углерода. .

Поставленная цель достигается тем, что в способе, включающем цементацию и охлаждение, цементацию с промежуточным охлаждением ведут в два этапа при температурах 1250-1100° и 1000-950° С-соответ- ственно, после охлаждения на воздухе осуществляют дополнительную цементацию при температуре второго этапа, закалку с этой температуры и отпуск, при этом температуру этапов определяют исходя из условий образования аустенито-карбидных колоний на первом этапе цементации на базе карбида титана, на второй стадии на базе карбида хрома.

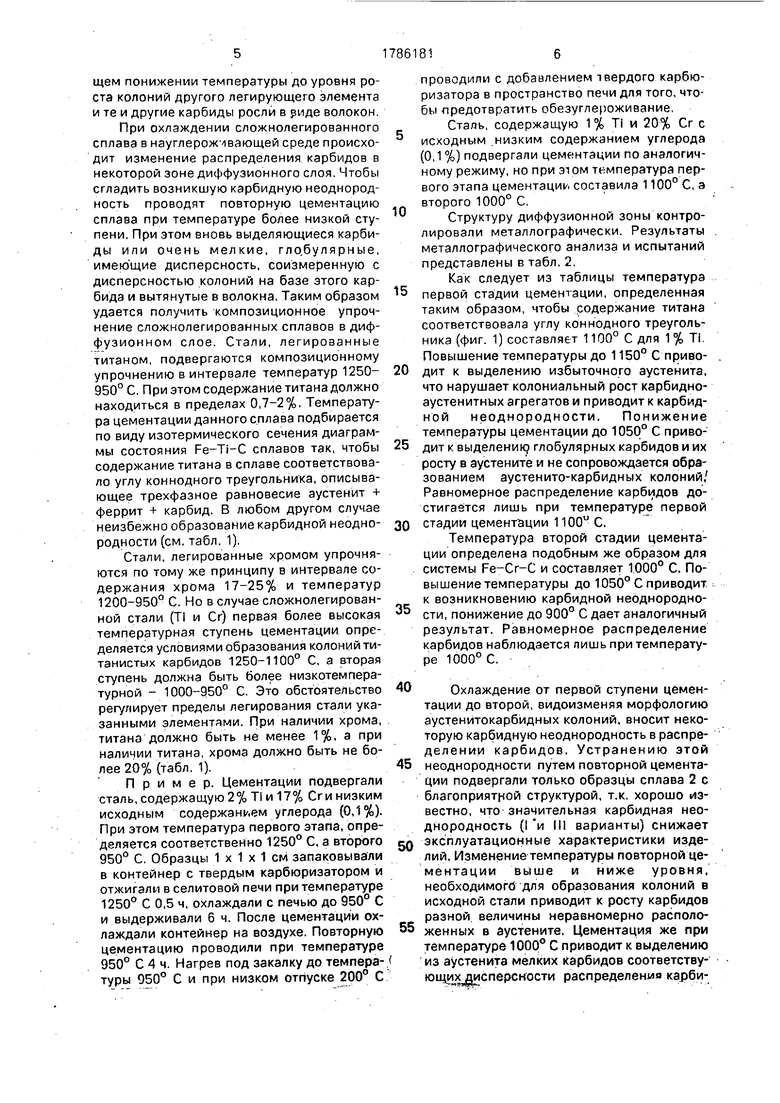

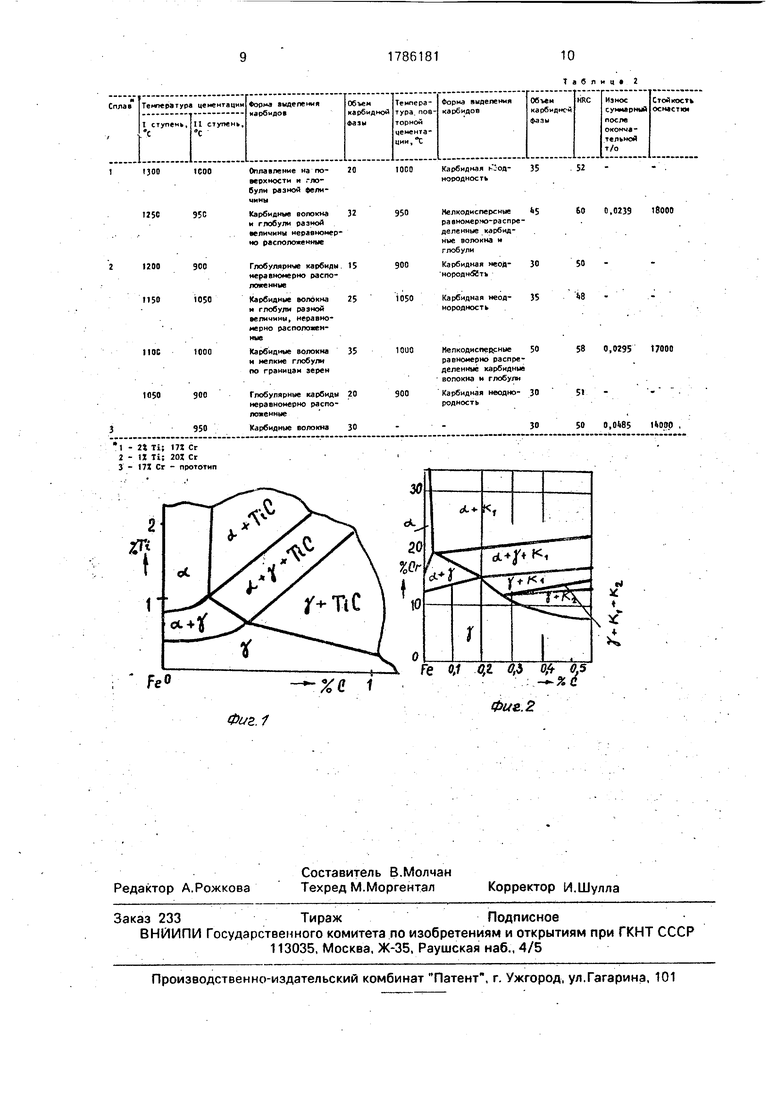

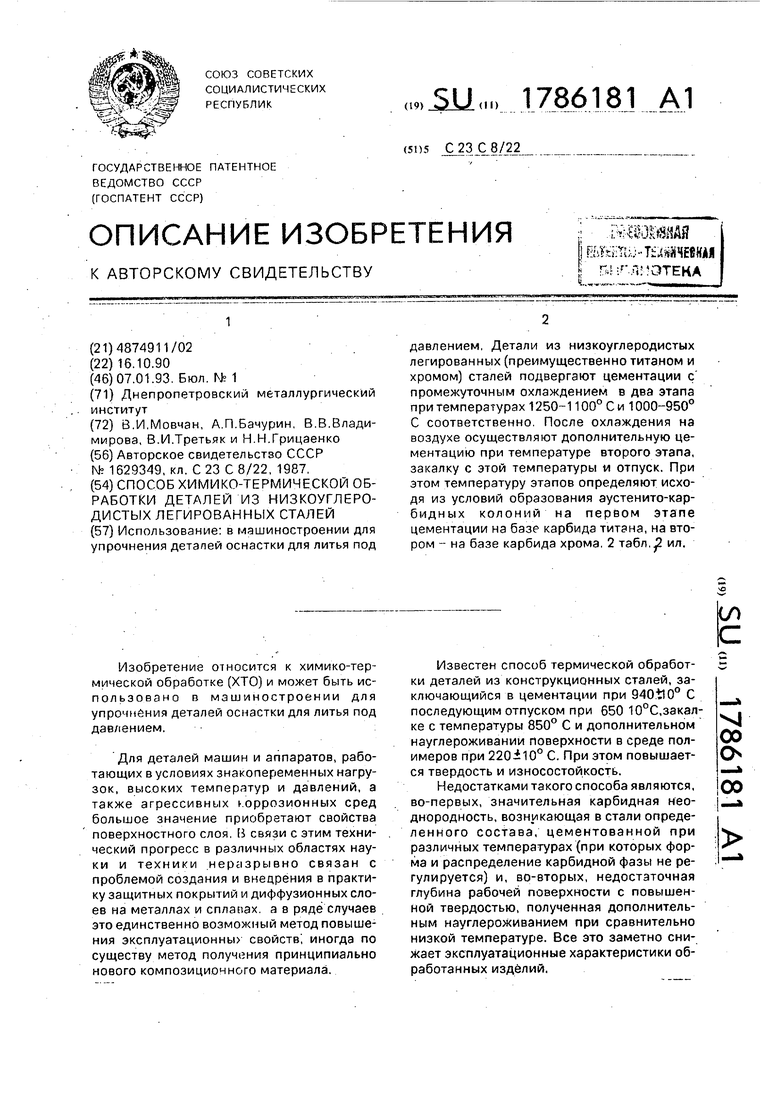

Предлагаемый способ иллюстрируется фиг. 1 и графически показаны участки изотермического сечения диаграмм состоя- ни Fe-Ti-C- сплавов при 1000°С (фиг.1) и Fe-Cr-C-сплавов при 950°С (фиг,2).

Наличие вышеупомянутых отличительных от прототипа признаков свидетельствует о соответствии предполагаемого изобретения критерию новизна. Поскольку заявляемая совокупность существенных признаков, позволяет достигнуть цель: повышение износостойкости и разгаросТойкости сложнолегированных сталей, изобретение соответствует критерию положительный эффект по наличию разницы в результатах при использовании известного и заявляемого решений. Для определения соответствия заявляемого технического решения критерию существенные отличия по каждому отличительному признаку был проведен поиск по научно-технической литературе и патентной документации.Поскольку среди известных не обнаружено технических решений,содержащих признаки, сходные с отличительными признаками и выполняющие заявленную функцию, предлагаемое техническое решение соответствует критерию существенные отличия.

Цементация сталей, легированных хромом, приводит к композиционному упрочнению диффузионного слоя карбидными волокнами, растущими от поверхности к сердцевине в аустенитной матрице. При этом для данного содержания хрома в стали, температура цементации определяется таким образом, чтобы на изотермическом сечении диаграммы состояния сплавов Fe- С-Cr состав сплава соответствовал углу кон- нодного треугольника, описывающего сосуществование трех фаз - феррита, карбида и аустенита. Происходящий при этом направленный рост тонкодиспергированной упрочняющей фазы благоприятствует высокой степени упрочнения изделия в целом, поскольку малоуглеродистая вязкая сердцевина заключена в прочную оболочку композита, Однако, в сложнолегированных сплавах при данной температуре в виде колоний растут карбиды на базе одного легирующего элемента, а карбиды на базе другого легирующе/о элемента могут выделяться в любом месте (преимущественно по границам зерен) и в любой форме (глобулярной или ограненной). Такие нерегулярно

расположенные карбиды затрудняют рост колоний в частности на базе хромистых карбидов. Но если аустенито-карбидные колонии уже образовались и понизить температуру цементации, то выделение и рост карбидов будет продолжаться с колониальной морфологией. Поэтому, следует вначале развязать колониальный рост кар- бидно-аустенитных агрегатов на базе леги рующего элемента при более высокой температуре, с тем, чтобы при последующем понижении температуры до уровня роста колоний другого легирующего элемента и те и другие карбиды росли в виде волокон.

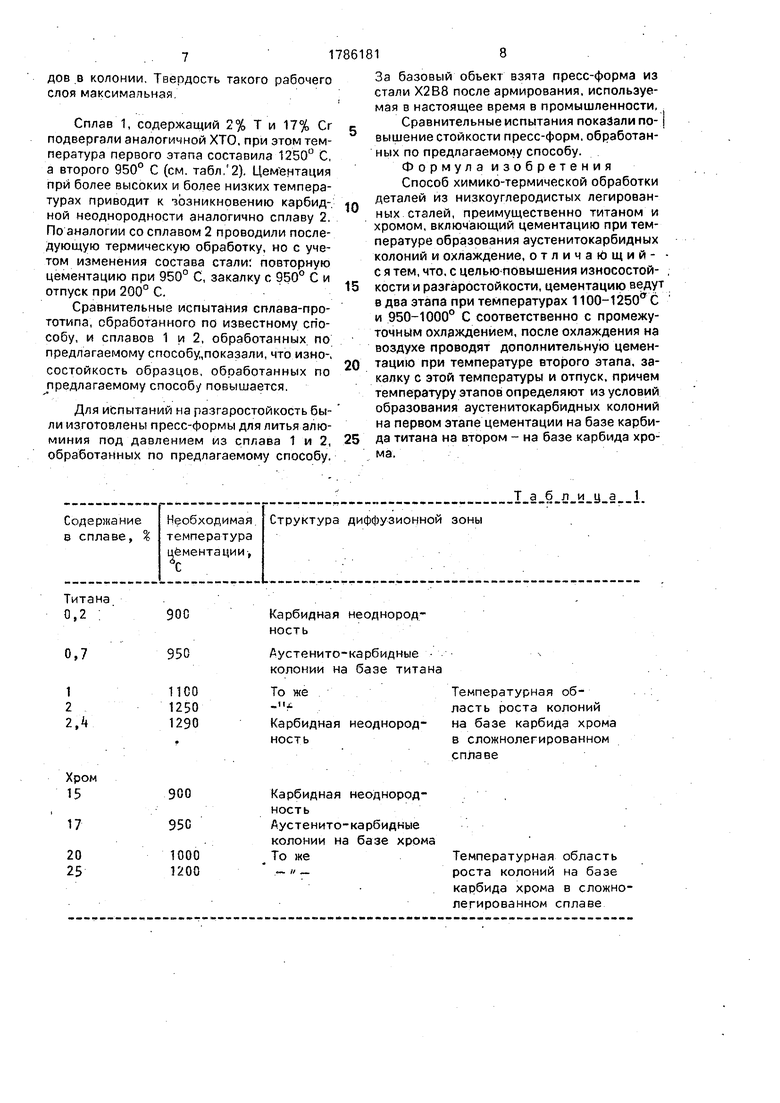

При охлаждении сложнолегированного сплава в науглероживающей среде происхо- дит изменение распределения карбидов в некоторой зоне диффузионного слоя. Чтобы сгладить возникшую карбидную неоднородность проводят повторную цементацию сплава при температуре более низкой сту- пени, При этом вновь выделяющиеся карбиды или очень мелкие, гло,булярные, имеющие дисперсность, соизмеренную с дисперсностью колоний на базе этого карбида и вытянутые в волокна. Таким образом удается получить композиционное упрочнение сложнолегированных сплавов в диффузионном слое. Стали, легированные титаном, подвергаются композиционному упрочнению в интервале температур 1250- 950° С. При этом содержание титана должно находиться в пределах 0,7-2%. Температура цементации данного сплава подбирается по виду изотермического сечения диаграммы состояния Fe-Ti-C сплавов так, чтобы содержание титана в сплаве соответствовало углу коннодного треугольника, описывающее трехфазное равновесие аустенит + феррит + карбид. В любом другом случае неизбежно образование карбидной неодно- родности (см, табл. 1).

Стали, легированные хромом упрочняются по тому же принципу в интервале содержания хрома 17-25% и температур 1200-950° С. Но в случае сложнолегирован- ной стали (Ti и Сг) первая более высокая температурная ступень цементации определяется условиями образования колоний титанистых карбидов 1250-1100° С, а вторая ступень должна быть более низкотемпературной - 1000-950° С. Это обстоятельство регулирует пределы легирования стали указанными элементами. При наличии хрома, титана должно быть не менее 1%, а при наличии титана, хрома должно быть не более 20% (табл. 1).

Пример. Цементации подвергали сталь, содержащую 2% TI и 17% Сг и низким исходным содержанием углерода (0,1%). При этом температура первого этапа, определяется соответственно 1250° С, а второго 950° С. Образцы 1 х 1 х 1 см запаковывали в контейнер с твердым карбюризатором и отжигали в селитовой печи при температуре 1250° С 0,5 ч, охлаждали с печью до 950° С и выдерживали б ч. После цементации охлаждали контейнер на воздухе. Повторную цементацию проводили при температуре 950° С 4 ч. Нагрев под закалку до темпера- туры 950° С и при низком отпуске 200° С

проводили с добавлением твердого карбюризатора в пространство печи для того, чтобы предотвратить обезуглероживание,

Сталь, содержащую 1 % Ti и 20% Сг с исходным .низким содержанием углерода (0,1 %) подвергали цементации по аналогичному режиму, но при этом температура первого этапа цементации составила 1100° С, а второго 1000° С.

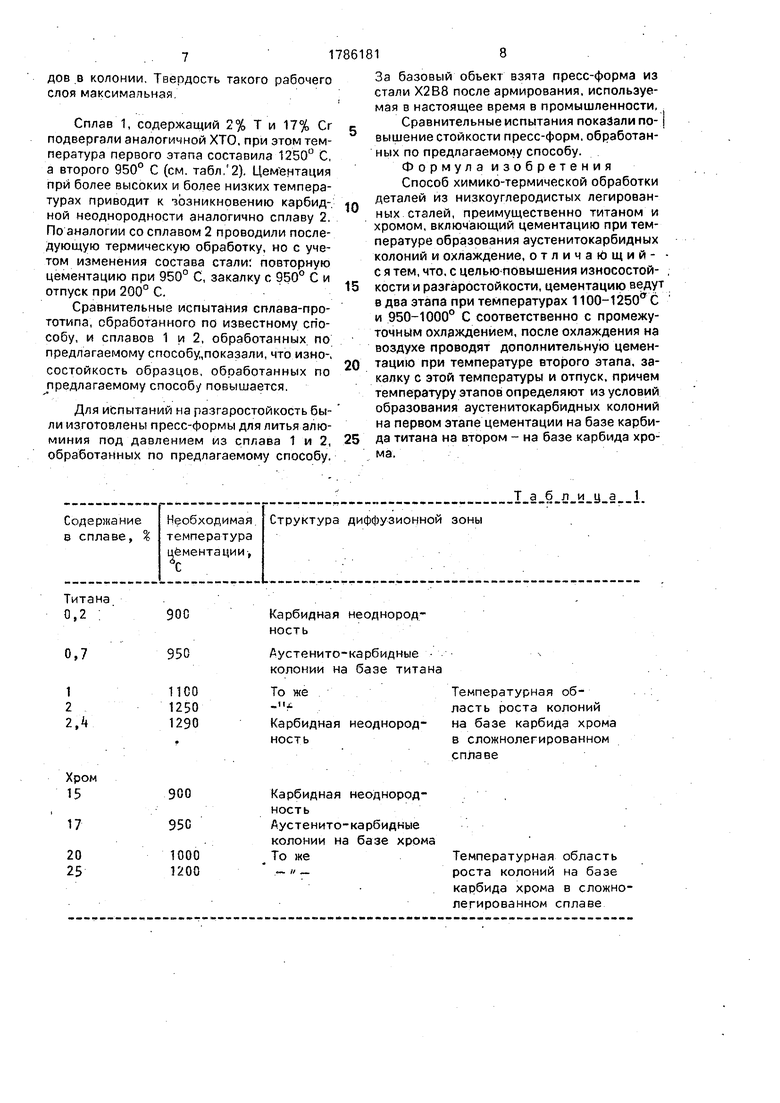

Структуру диффузионной зоны контролировали металлографически. Результаты металлографического анализа и испытаний представлены в табл. 2.

Как следует из таблицы температура первой стадии цементации, определенная таким образом, чтобы содержание титана соответствовала углу коннодного треугольника (фиг. 1) составляет 1100° С для 1% Ti. Повышение температуры до 1150° С приводит к выделению избыточного аустенита, что нарушает колониальный рост карбидно- аустенитных агрегатов и приводит к карбид- ной неоднородности. Понижение температуры цементации до 1050° С приводит к выделению глобулярных карбидов и их росту в аустенит е и не сопровождается образованием аустенито-карбидных колоний/ Равномерное распределение карбидов достигается лишь при температуре первой стадии цементации 1100° С.

Температура второй стадии цементации определена подобным же образом для системы Fe-Cr-C и составляет 1.000° С. Повышение температуры до 1050°С приводит к возникновению карбидной неоднородности, понижение до 900° С дает аналогичный результат. Равномерное распределение карбидов наблюдается лишь при температуре 1000° С.

Охлаждение от первой ступени цементации до второй, видоизменяя морфологию аустенйтокарбйдных колоний, вносит некоторую карбидную неоднородность в распределении карбидов, Устранению этой неоднородности путем повторной цементации подвергали только образцы сплава 2 с благоприятной структурой, т.к, хорошо известно, что значительная карбидная неоднородность (I и III варианты) снижает эксплуатационные характеристики изделий. Изменение температуры повторной цементации выше и ниже уровня, необходимой для образования колоний в исходной стали приводит к росту карбидов разной величины неравномерно расположенных в аустените. Цементация же при температуре 1000° С приводит к выделению из аустенита мелких карбидов соответству- ющих исперсности распределения карби

дов .в колонии. Твердость такого рабочего слоя максимальная.

Сплав 1, содержащий 2% Т и 17% Сг подвергали аналогичной ХТО, при этом температура первого этапа составила 1250° С, а второго 950° С (см. табл. 2). Цементация при более высоких и более низких температурах приводит к -возникновению карбидной неоднородности аналогично сплаву 2. По аналогии со сплавом 2 проводили последующую термическую обработку, но с учетом изменения состава стали: повторную цементацию при 950° С, закалку с 950° С и отпуск при 200° С.

Сравнительные испытания сплава-прототипа, обработанного по известному способу, и сплавов 1 и 2, обработанных, по предлагаемому способу„показали, что изно-. состойкость образцов, обработанных по предлагаемому способ/ повышается.

Для испытаний на разгаростойкость бы- ли изготовлены пресс-формы для литья алюминия под давлением из сплава 1 и 2, обработанных по предлагаемому способу.

За базовый объект взята пресс-форма из стали Х2В8 после армирования, используемая в настоящее время в промышленности, Сравнительные испытания показали повышение стойкости пресс-форм, обработанных по предлагаемому способу. Формула изобретения Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей, преимущественно титаном и хромом, включающий цементацию при температуре образования аустенитокарбидных колоний и охлаждение, отличающий- с я тем, что, с цельккювышения износостойкости и разгаростойкости, цементацию ведут в два этапа при температурах 1100-1250 С и 950-1000° С соответственно с промежуточным охлаждением, после охлаждения на воздухе проводят дополнительную цементацию при температуре второго этапа, закалку с этой температуры и отпуск, причем температуру этапов определяют из условий образования аустенитокарбидных колоний на первом этапе цементации на базе карбида титана на втором - на базе карбида хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав | 1989 |

|

SU1719456A1 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| Способ термической обработки низкоуглеродистых легированных сталей | 1987 |

|

SU1629349A1 |

| Способ цементации изделий из низкоуглеродистых быстрорежущих сталей | 1989 |

|

SU1715883A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

Использование: в машиностроении для упрочнения деталей оснастки для литья под давлением, Детали из низкоуглеродистых легированных (преимущественно титаном и хромом) сталей подвергают цементации с промежуточным охлаждением в два этапа при температурах 1250-1100° С и 1000-950° С соответственно. После охлаждения на воздухе осуществляют дополнительную цементацию при температуре второго этапа, закалку с этой температуры и отпуск. При этом температуру этапов определяют исходя из условий образования аустенито-кар- бидных колоний на первом этапе цементации на базе карбида титана, на втором - на базе карбида хрома. 2 табл,Ј ил.

м

900 95С

1000

1200

Карбидная неоднородность

Аустенито-карбидные колонии на базе хрома То же

Температурная область роста колоний на базе карбида хрома в сложно- легированном сплаве

Таблиц 2

| Способ термической обработки низкоуглеродистых легированных сталей | 1987 |

|

SU1629349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-16—Подача