Изобретение относится к металлургии, в частности к химико-термической обработке конструкционных сталей, и может быть использовано для поверхностного упрочнения корпусов дорожной фрезы.

Известен способ упрочнения корпуса резца дорожной фрезы, выполненного из среднеуглеродистой конструкционной стали после закалки и среднего отпуска путем нанесения поверхностного слоя из композита с износостойкой матрицей и наполнителем из сверхтвердых дисперсных частиц [Патент РФ №180771]. Нанесение износостойких композиционных электрохимических покрытий на основе железа с включением электрокорунда белого осуществляется из электролита состава, кг/м3: FeCl2×4H2O - 550…600; электрокорунд М10 - 90…100; при плотности тока 35…40 А/дм2, рН=0,7…1,0, температуре 40…50°С, с предварительной анодной обработкой в электролите состава, кг/м3: H2SO4 - 300…350; FeCl2×4H2O - 20…22.

Недостатком указанного способа является высокая трудоемкость и энергоемкость, громоздкость применяемого оборудования, а также необходимость постоянной циркуляции электролита в процессе нанесения покрытия.

Известен способ нитроцементации деталей из конструкционных и инструментальных сталей [Патент РФ №2586178]. Приготовление пасты осуществляют при следующем соотношении компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 16…20, карбонат бария ВаСО3 - 14…18, бентонит - 12, маршалит - 24, газовая сажа ДГ-100 - остальное; пастообразующая жидкость, об. %: поливинилацетатная эмульсия - 50, этанол - 10, вода - 40. Затем проводят нагрев в нейтральной соляной ванне при следующем соотношении компонентов, мас.%: NaCl - 50, Na2CO3 - 50, при температуре 750…950°С в течение 1,0…6,0 часов, после этого образцы охлаждают в масле и проводят низкотемпературный отпуск при температуре 150…200°С.

Известен способ нитроцементации деталей из конструкционных и инструментальных сталей [Патент РФ №2592339]. Способ включает приготовление пасты при следующем соотношении компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 16, карбамид (NH2)2CO - 18, бентонит - 12, маршалит - 24, газовая сажа ДГ-100 - остальное; пастообразующая жидкость, об. %: поливинилацетатная эмульсия 50, этанол - 10, вода - 40; нанесение пасты на детали, нагрев в нейтральной соляной ванне при следующем соотношении компонентов, мас.%: NaCl - 35, Na2CO3 - 35, NaOH - 30, при температуре 550…650°С с выдержкой в течение 0,5…3 часов. Затем детали охлаждают в масле и проводят низкотемпературный отпуск при температуре 150…200°С.

Известен способ нитроцементации деталей из конструкционных и инструментальных сталей [Патент РФ №2600612]. Способ включает приготовление пасты при следующем соотношении компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 20…30, карбамид (NH2)2CO - 15…20, нитроцеллюлозный лак НЦ 222 - 15…30, газовая сажа ДГ-100 - остальное. Затем наносят пасту на изделие, проводят нагрев с выдержкой при температуре 450…850°С в течение 1…3 часов, охлаждают в масле и проводят отпуск при температуре 150…180°С в течение 1…2 часов.

Недостатки указанных способов состоят в ограничении температур нитроцементации и закалки, а для стали 30ХГС требуется более высокая температура.

В качестве наиболее близкого аналога может быть выбран второй из указанных способов.

В основу изобретения положена задача упрочнения корпуса резца дорожной фрезы химико-термической обработкой, повышение его износостойкости с минимальными затратами энергии и высокой экологичностью процесса.

Решение поставленной задачи достигается тем, что корпус резца, выполненный из конструкционной легированной стали 30ХГС упрочняется путем нитроцементации в пастообразной сажекарбонатной среде, в которую вводится железосинеродистый калий K4[Fe(CN)6], при следующем соотношении сухих компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 15, карбонат натрия Na2CO3 - 15, газовая сажа ДГ-100 - 70. Сухие компоненты, входящие в состав насыщающей среды, тщательно перемешиваются в заданной пропорции и к этой смеси добавляется пастообразующая жидкость - водный раствор карбометилцеллюлозы (клей КМЦ 20% от количества сухой смеси). Проводят нитроцементацию при температуре 820…900°С в течение 2…6 часов, затем охлаждение на воздухе, закалка 800…940°С с охлаждением в минеральном масле и последующим отпуском 150…180°С в течение 1…2 часов.

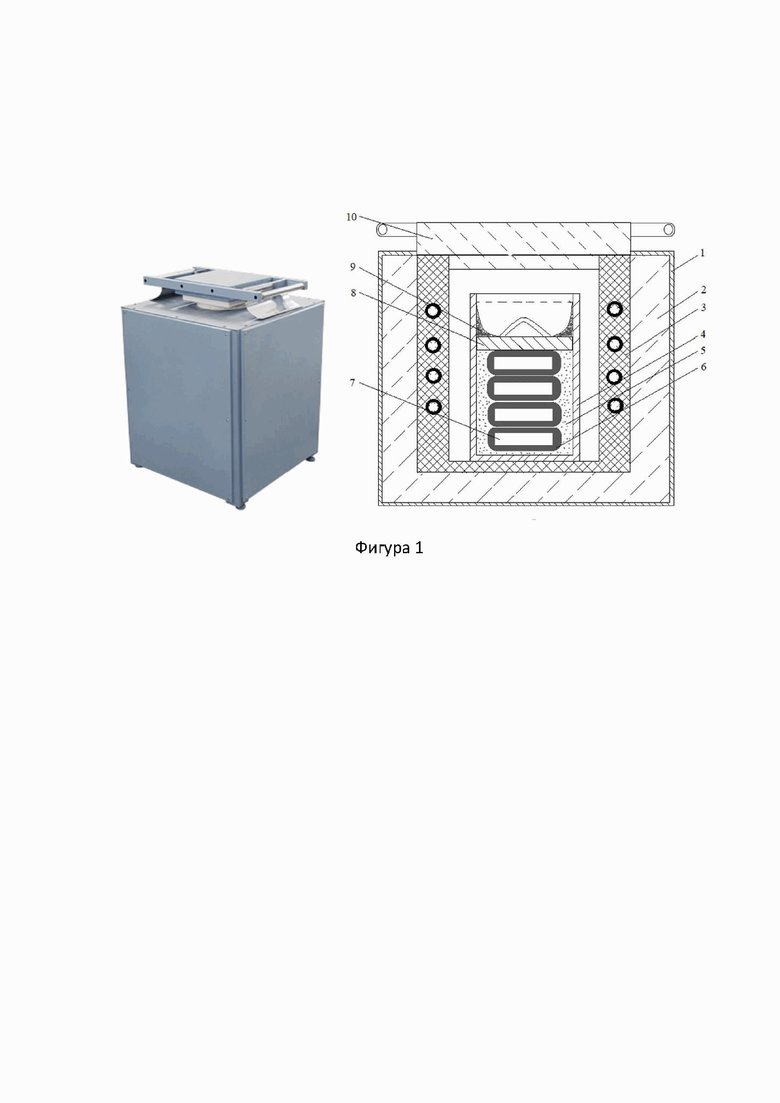

На фигуре 1 представлен общий вид печи СШОЛ 10/11 и схема упаковки образцов для нитроцементации: 1 - корпус печи; 2 - теплоизолятор; 3 -муфель с нагревателями; 4- контейнер; 5 - древесноугольный наполнитель; 6 - нитроцементирующая обмазка (высушенная паста); 7 - образец; 8 - крышка контейнера; 9 - песочный затвор (герметизация контейнера); 10 - крышка печи.

Паста наносится на поверхность образцов слоем ~5 мм и высушивается, затем образцы укладываются в контейнер (стальной стакан) и засыпаются древесным углем. Контейнер закрывается крышкой, герметизируется песочным затвором (сухой песок + 10% NaCl) и устанавливается в печь, разогретую до температуры 820…900°С.

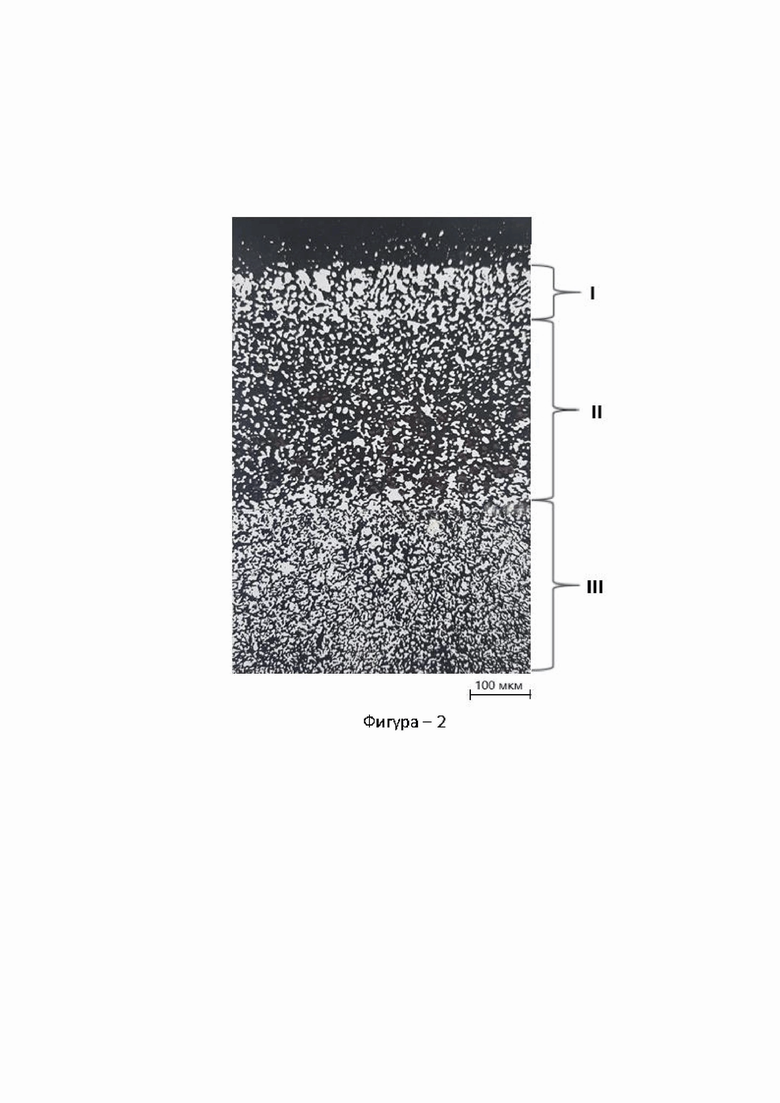

На поверхности образцов образуются диффузионные (модифицированные) слои с большим содержанием карбонитридов. На фигуре 2 представлена микроструктура нитроцементированного (850°С, 2 часа) слоя стали 30ХГС: I - зона карбонитридов; II - переходная зона (карбонитриды + твердый раствор); III - сердцевина (мартенсит + троостит) (х200). Карбонитриды на поверхности диффузионных слоев представляют собой отдельные включения неправильной формы, отделенные друг от друга относительно небольшими участками металлической матрицы, и являются металлическим композитом.

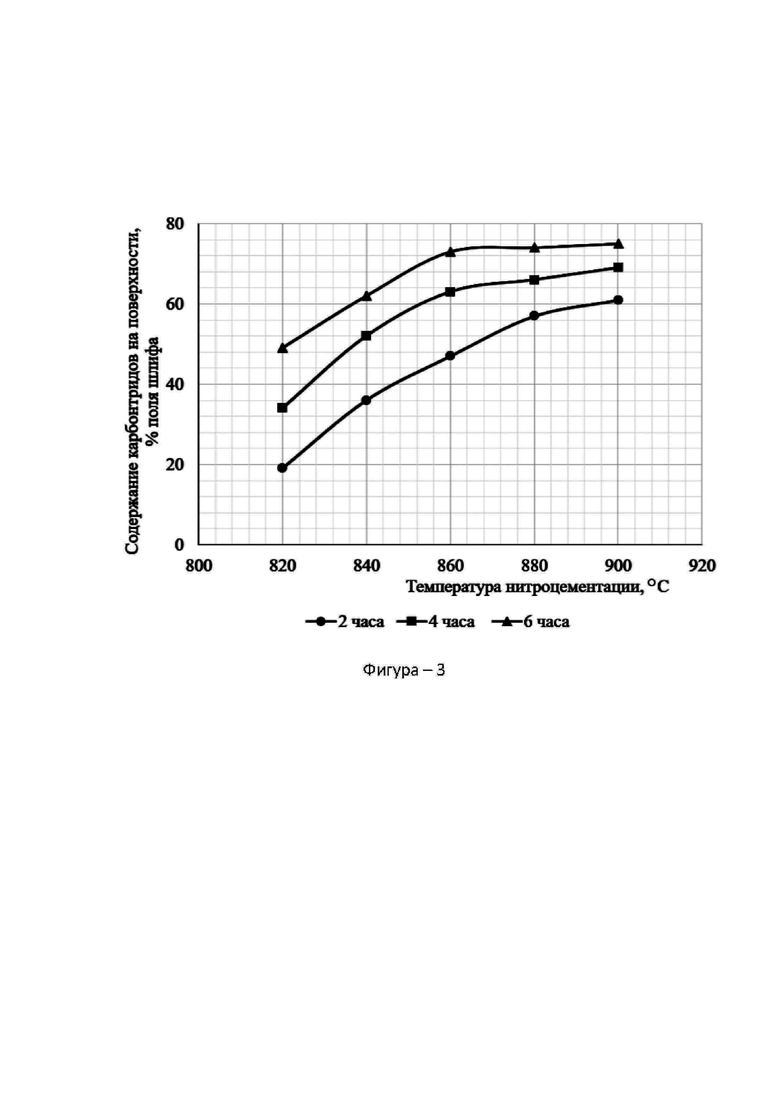

На фигуре 3 представлены зависимости содержания карбонитридов на поверхности диффузионных слоев стали 30ХГС от температуры нитроцементации при различных длительностях обработки. Максимальное содержание металлического композита образуется уже при 880°С.

Окончательные механические и служебные свойства нитроцементированной стали приобретаются после закалки и отпуска.

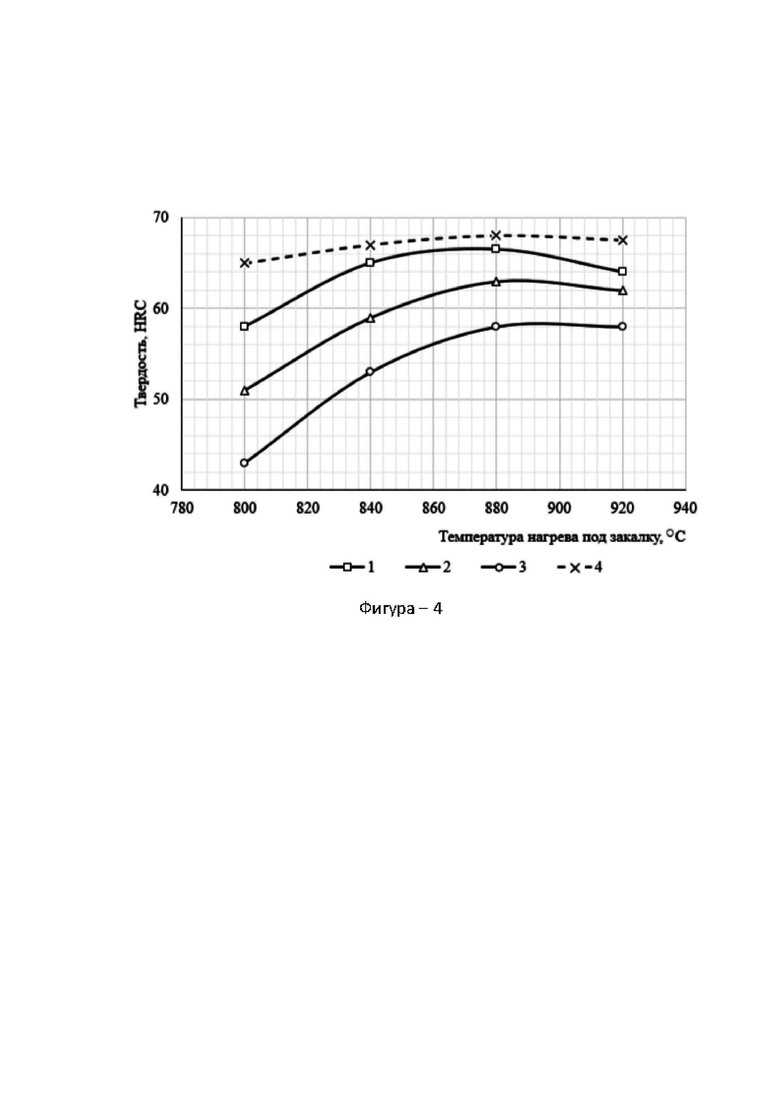

На фигуре 4 представлены зависимости твердости нитроцементированной стали 30ХГС (860°С, 6 час) от температуры нагрева под закалку при разных температурах отпуска: 1 - без отпуска; 2 - отпуск при 150°С; 3 - отпуск при 250°С; 4 - нитроцементация при 880°С, 6 часов, отпуск при 150°С. Температура нагрева нитроцементированной стали 30ХГС под закалку в районе 880°С обуславливает получение максимально возможной твердости диффузионных (модифицированных) слоев на поверхности. Большое количество твердых карбонитридных включений на поверхности нитроцементированных образцов характеризует их повышенную износостойкость в условиях абразивного изнашивания.

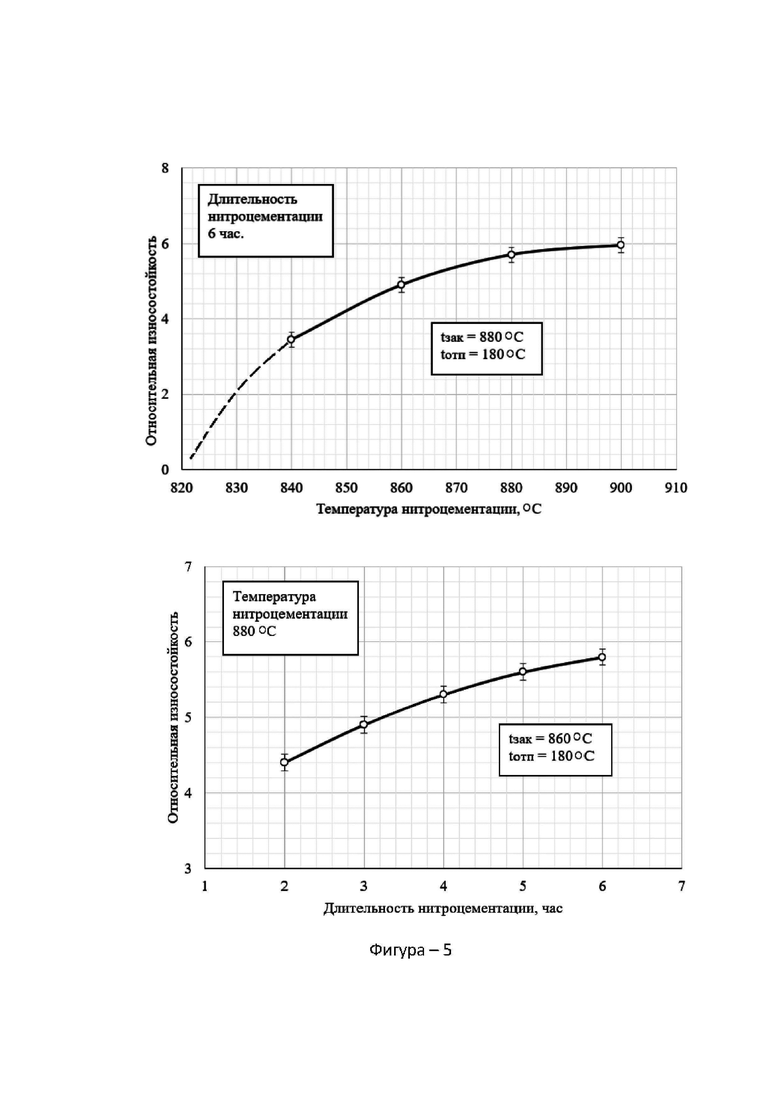

На фигуре 5 представлены результаты, свидетельствующие о том, что при повышении температуры нитроцементации до ~880°С износостойкость стали 30ХГС увеличивается, а при дальнейшем повышении температуры обработки увеличения износостойкости практически не происходит. Увеличение времени выдержки при нитроцементации ведет к монотонному повышению износостойкости стали 30ХГС.

Заявленный способ экологичен, не требует значительных энергозатрат и дорогостоящего оборудования и может быть применен практически в любом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2586178C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2014 |

|

RU2574943C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2011 |

|

RU2501884C2 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ ТОРМОЗНЫХ ДИСКОВ АВТОМОБИЛЕЙ | 2017 |

|

RU2667934C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в цементуемой среде | 2021 |

|

RU2757021C1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

Изобретение относится к способу упрочнения корпуса резца дорожной фрезы из конструкционной легированной стали 30ХГС нитроцементацией. Готовят пасту при следующем соотношении сухих компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 15, карбонат натрия Na2CO3 (сода) - 15 и газовая сажа ДГ-100 - 70. В качестве пастообразующей жидкости используют водный раствор карбометилцеллюлозы. Наносят пасту на изделие. Проводят нагрев при температуре 820-900 °C в течение 2-6 ч. Последующее охлаждение проводят на воздухе. Затем осуществляют закалку при 800-940 °C с охлаждением в минеральном масле и последующий отпуск при 150-180 °C в течение 1-2 ч. Обеспечивается упрочнение корпуса резца дорожной фрезы и повышение его износостойкости. 5 ил.

Способ упрочнения корпуса резца дорожной фрезы из конструкционной легированной стали 30ХГС нитроцементацией, включающий приготовление пасты, содержащей железосинеродистый калий K4[Fe(CN)6] и газовую сажу ДГ-100, нанесение пасты на изделие, нагрев с выдержкой, охлаждение и отпуск, отличающийся тем, что при приготовлении пасты в нее вводят карбонат натрия Na2CO3 (сода) и пастообразующую жидкость - водный раствор карбометилцеллюлозы при следующем соотношении сухих компонентов, мас.%: железосинеродистый калий K4[Fe(CN)6] - 15, карбонат натрия Na2CO3 (сода) – 15 и газовая сажа ДГ-100 – 70, нагрев проводят при температуре 820-900 °C в течение 2-6 ч, последующее охлаждение проводят на воздухе, затем проводят закалку при 800-940 °C с охлаждением в минеральном масле и последующий отпуск при 150-180 °C в течение 1-2 ч.

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| CN 1205350 C, 08.06.2005 | |||

| FI 20020669 A, 10.10.2003. | |||

Авторы

Даты

2025-02-03—Публикация

2024-07-31—Подача