Область техники, к которой относится изобретение

Изобретение относится к бритвам и, более конкретно, к бритвенным лезвиям с острыми и износостойкими режущими кромками с большим радиусом острия лезвия и узким профилем.

Уровень техники

Бритвенное лезвие обычно сформировано из подходящего материала основы, такого как нержавеющая сталь, а режущая кромка образована имеющей клинообразную конфигурацию с острием, имеющим радиус. Твердые покрытия, такие как алмаз, аморфный алмаз, алмазоподобный углеродный (АПУ) материал, нитриды, карбиды, оксиды или керамика, часто используют для увеличения прочности, устойчивости к коррозии и бреющей способности, с сохранением необходимой прочности и обеспечением в то же время возможности использования более тонких кромок с меньшими силами резания. Политетрафторэтилен (ПТФЭ) можно использовать для обеспечения снижения трения. Слои из содержащих ниобий или хром материалов могут способствовать увеличению сцепления между основой, обычно нержавеющей сталью, и твердыми углеродными покрытиями, такими как АПУ.

Желательно изменение формы бритвенного лезвия для получения бритвенного лезвия с меньшей силой резания, при этом повышая безопасность и комфорт. Находя идеальную конструкцию кромки, можно обеспечить лезвие с меньшей силой резания, которое является более безопасным для кожи, что приводит к более комфортному бритью.

Предшествующие лезвия повышали комфорт бритья за счет снижений радиуса острия лезвия и общего поперечного сечения профиля, снижая дергающие и тянущие усилия, вызванные сбриванием волос. Эти более острые кромки, однако, требовали специальной реализации, чтобы избежать дискомфорта, связанного с взаимодействиями лезвия и кожи. Также, как следствие утончения профиля наклона лезвия, могут ухудшаться прочность и износостойкость.

Настоящее изобретение решает проблемы приведения в баланс требований меньшей силы резания, повышенной безопасности и повышенного комфорта. Настоящее изобретение обеспечивает острие лезвия, имеющее более широкий передний профиль вблизи острия лезвия с большим радиусом острия лезвия, в то же время сохраняя узкий профиль на удалении от острия лезвия.

Большой радиус острия лезвия совместно с узким профилем лезвия обеспечивает кромку лезвия с небольшой силой резания, который имеет меньшую способность входить в контакт с кожей, позволяя коже скользить относительно кромки без надрезов, порезов или соскабливания. Такое лезвие уменьшает раздражение и повышает комфорт.

Сущность изобретения

Настоящее изобретение обеспечивает бритвенное лезвие, содержащее основу с покрытием, соединенным с основой, определяя лезвие с покрытием. Лезвие с покрытием имеет режущую кромку, которая определена острием лезвия, имеющим радиус острия лезвия от 500 до 1500 ангстрем. Лезвие с покрытием характеризуется толщиной от 0,3 до 0,5 микрометра, измеренной на расстоянии 0,25 микрометра от острия лезвия, толщиной от 0,4 до 0,65 микрометра, измеренной на расстоянии 0,5 микрометра от острия лезвия, толщиной от 0,61 до 0,71 микрометра, измеренной на расстоянии 1 микрометр от острия лезвия, толщиной от 0,96 до 1,16 микрометра, измеренной на расстоянии 2 микрометра от острия лезвия, и толщиной от 1,56 до 1,91 микрометра, измеренной на расстоянии четыре микрометра от острия лезвия.

Предпочтительно лезвие с покрытием характеризуется толщиной от 2,66 до 3,16 микрометра, измеренной на расстоянии 8 микрометров от острия лезвия, и толщиной от 4,06 до 5,06 микрометра, измеренной на расстоянии 16 микрометров от острия лезвия.

Предпочтительно основа представляет собой мартенситную нержавеющую сталь с плотностью распределения карбидов от 200 до 1000 карбидов на 100 квадратных микрометров, определенной при помощи оптического микроскопического поперечного разреза.

Предпочтительно острие лезвия характеризуется радиусом острия лезвия от 700 до 1200 ангстрем.

Покрытие может содержать адгезивный слой, соединенный с основой. Адгезивный слой может содержать ниобий.

Покрытие может содержать твердый покрывающий слой, соединенный с адгезивным слоем. Твердый покрывающий слой может содержать аморфный материал, содержащий углерод.

Покрытие может содержать внешний покрывающий слой, соединенный с указанным твердым покрывающим слоем. Внешний покрывающий слой может содержать хром.

На внешний покрывающий слой может быть нанесено смазывающее вещество. Смазывающий материал может содержать полимер. Смазывающий материал может содержать политетрафторэтилен.

Краткое описание чертежей

Хотя описание заканчивается формулой изобретения, в которой особо указывается и ясно заявляется объект, рассматриваемый в качестве настоящего изобретения, настоящее изобретение будет более полно понято из следующего описания в сочетании с приложенными графическими материалами.

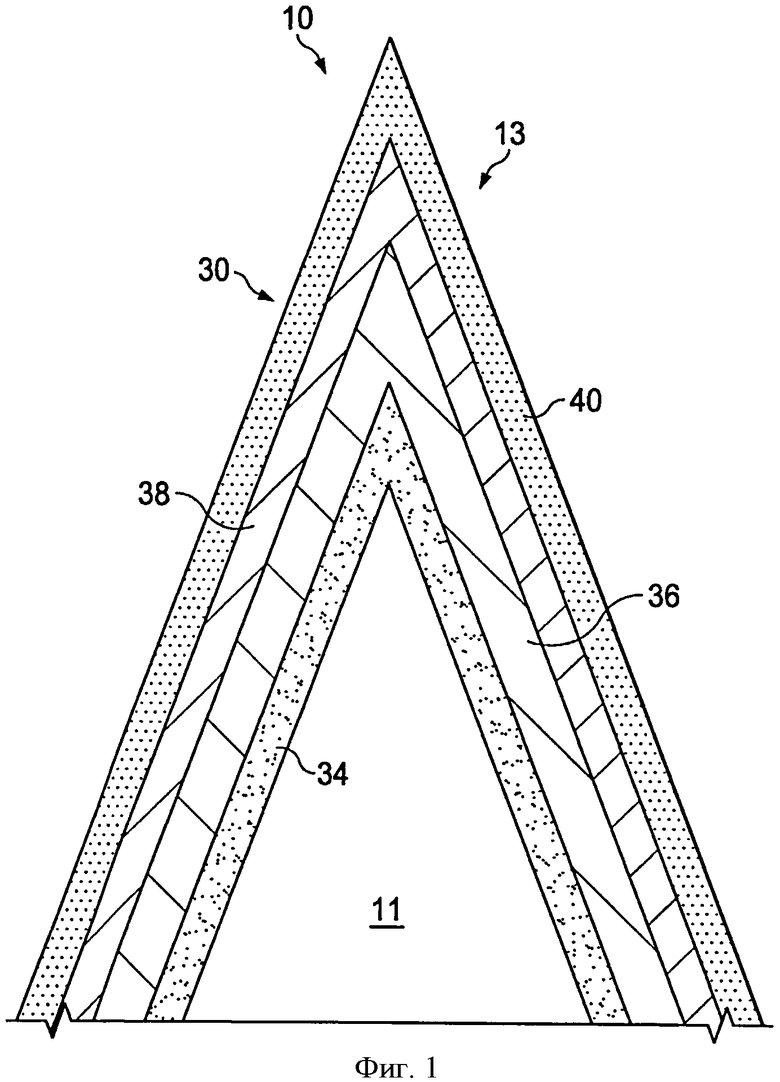

На фиг. 1 представлено схематическое изображение, показывающее бритвенное лезвие настоящего изобретения.

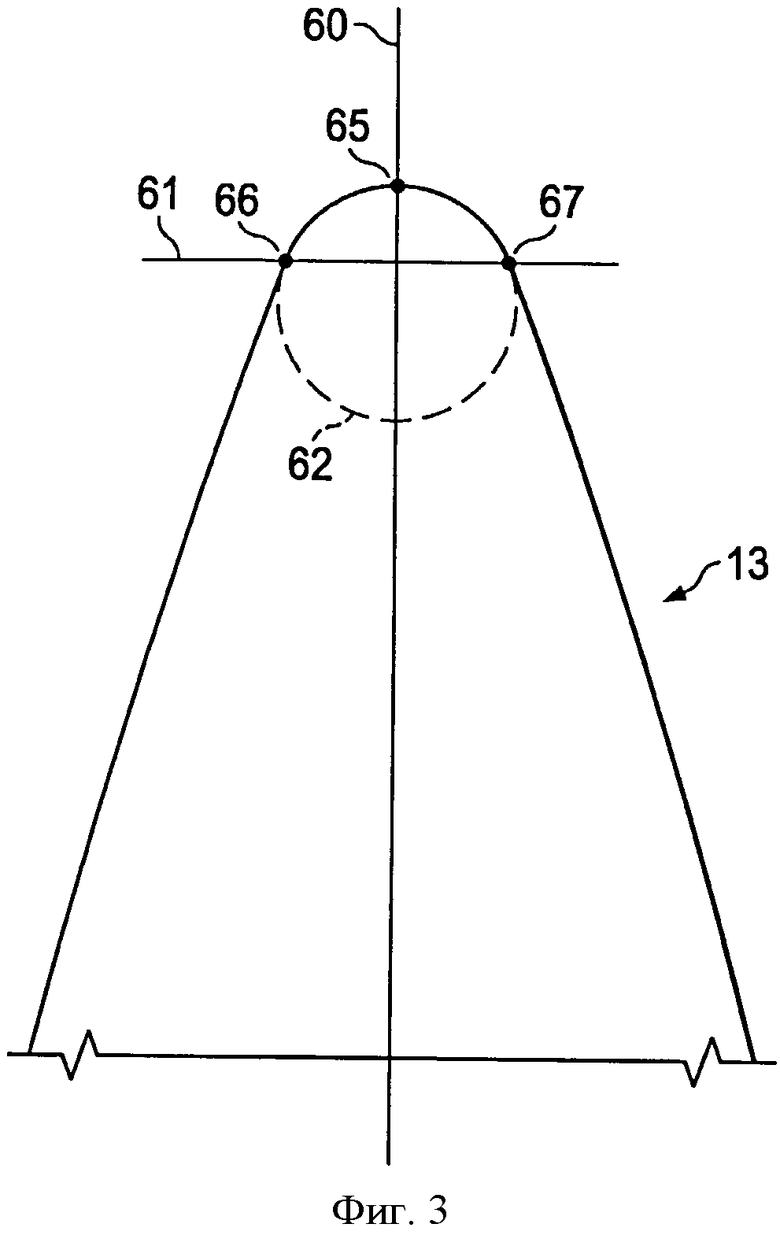

На фиг. 2 представлено схематическое изображение бритвенного лезвия фиг. 1.

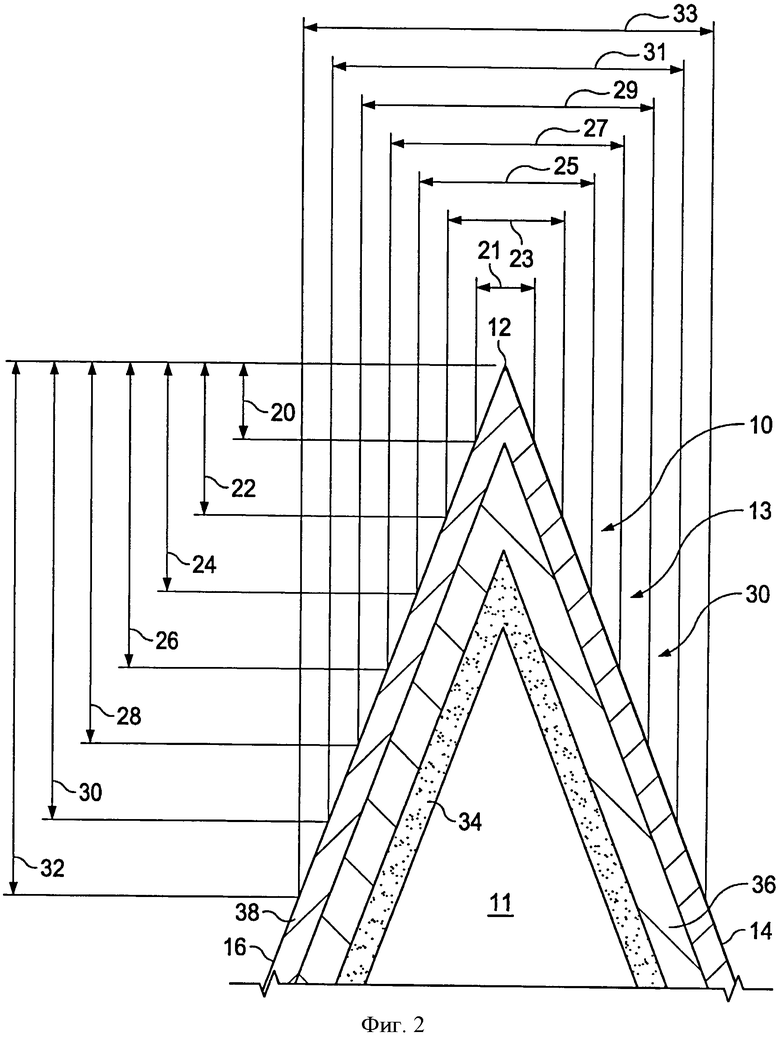

На фиг. 3 представлено изображение бритвенного лезвия с покрытием, иллюстрирующее способ определения радиуса острия лезвия с покрытием.

Подробное описание изобретения

На фиг. 1 и 2 показано бритвенное лезвие 10, содержащее основу 11 с покрытием 30, соединенным с основой 11, которые и составляют лезвие 13 с покрытием. Покрытие 30 может содержать один или несколько слоев. Покрытие 30 содержит адгезивный слой 34, твердый покрывающий слой 36 и внешний покрывающий слой 38. Основа 11 обычно выполнена из нержавеющей стали, хотя можно использовать другие материалы.

Адгезивный слой 34 используют для обеспечения сцепления твердого покрывающего слоя 36 с основой 11. Примерами подходящих материалов адгезивного слоя являются ниобий, титан и содержащий хром материал. Адгезивный слой может характеризоваться толщиной от 100 ангстрем до 500 ангстрем. Конкретный адгезивный слой выполнен из ниобия, имеющего толщину от 150 ангстрем до 350 ангстрем. В РСТ 92/03330 описано применение ниобия в качестве адгезивного слоя.

Твердый покрывающий слой или слои 36 обеспечивают повышенную прочность, устойчивость к коррозии и бреющую способность и могут быть получены из мелко-, микро- или нанокристаллических углеродсодержащих материалов (например, алмаз, аморфный алмаз или АПУ), нитридов (например, нитрид бора, нитрид ниобия, нитрид хрома, нитрид циркония или нитрид титана), карбидов (например, карбид кремния), оксидов (например, оксид алюминия, диоксид циркония), других керамических материалов (включая нанослои или нанокомпозиты), металлов или сплавов металлов. Углеродсодержащие материалы могут быть легированы другими элементами, такими как вольфрам, титан, серебро или хром, путем включения этих добавок, например, в выходную продукцию путем нанесения разбрызгиванием. Материалы могут также включать водород, например, гидрированный АПУ. Предпочтительно твердый покрывающий слой 36 сделан из алмаза, аморфного алмаза или АПУ. Конкретный вариант осуществления предусматривает АПУ менее 5000 ангстрем, предпочтительно от 300 ангстрем до 3000 ангстрем. Слои из АПУ и способы осаждения описаны в патенте США №5232568. Как описано в «Handbook of Physical Vapor Deposition (PVD) Processing», «АПУ представляет собой аморфный углеродный материал, который проявляет множество желательных свойств алмаза, однако не обладает кристаллической структурой алмаза».

Внешний покрывающий слой 38 можно использовать для обеспечения сцепления смазывающего материала с твердым покрытием. Внешний покрывающий слой 38 предпочтительно выполнен из содержащего хром материала, например хрома, или сплавов хрома, или соединений хрома, которые совместимы с политетрафторэтиленом, например CrPt. Конкретный внешний покрывающий слой представляет собой хром толщиной 100-200 ангстрем. Внешний покрывающий слой может характеризоваться толщиной от 50 ангстрем до 500 ангстрем, предпочтительно от 100 ангстрем до 300 ангстрем. Для обеспечения адгезии конкретных смазывающих материалов можно использовать другие материалы для внешнего покрывающего слоя 38.

Для обеспечения снижения трения может быть использован смазывающий материал 40. Толщина смазывающего материала 40, конечно, не учитывается при расчете размеров лезвия 13 с покрытием. Смазывающий материал 40 может представлять собой полимерную композицию или композицию модифицированного полимера. Полимерная композиция может представлять собой полифторуглеводород. Подходящий полифторуглеводород представляет собой политетрафторэтилен, иногда называемый теломером. Конкретный политетрафторэтиленовый материал представляет собой Krytox LW 2120, доступный от DuPont. Данный материал представляет собой негорючее и стабильное сухое смазывающее вещество, которое состоит из небольших частиц, которые дают стабильные дисперсии. Он представляет собой водную дисперсию приблизительно 20% твердых веществ по массе и может быть нанесен погружением, распылением или нанесением кистью и может затем быть высушен на воздухе или покрыт расплавом. Смазывающий материал предпочтительно имеет толщину менее 5000 ангстрем, обычно может иметь толщину от 1500 ангстрем до 4000 ангстрем и может быть толщиной 100 ангстрем при условии, что сохраняется сплошное покрытие. При условии что достигается сплошное покрытие, уменьшенная толщина теломерного покрытия может обеспечивать улучшенные результаты для первого бритья. В патентах США №5263256 и 5985459, которые таким образом включены ссылкой, описаны способы, которые можно использовать для уменьшения толщины наносимого слоя теломера. Лезвие 13 с покрытием содержит клинообразную заточенную кромку, имеющую острие 12 лезвия с фасками 14 и 16, которые расходятся от острия 12 лезвия. Острие 12 лезвия предпочтительно характеризуется радиусом от 500 до 1500 ангстрем. Острие 12 лезвия предпочтительно характеризуется радиусом острия лезвия от 700 до 1200 ангстрем. Как показано на фиг. 3, радиус острия лезвия определяют путем проведения сначала линии 60, разделяющей пополам лезвие 13 с покрытием. Там, где линия 60 разделяет пополам лезвие 13 с покрытием, ставят первую точку 65. Вторую линию 61 проводят перпендикулярно линии 60 на расстоянии 125 ангстрем от точки 65. Там, где линия 61 разделяет пополам лезвие 13 с покрытием, ставят две дополнительные точки 66 и 67. Затем строят окружность 62 по точкам 65, 66 и 67. Радиус окружности 62 представляет собой радиус острия лезвия для лезвия 13 с покрытием.

Как показано на фиг. 1 и 2, лезвие 13 с покрытием характеризуется толщиной 21 от 0,3 до 0,5 микрометра, измеренной на расстоянии 20, равном 0,25 микрометра, от острия 12 лезвия. Лезвие 13 с покрытием характеризуется толщиной 23 от 0,4 до 0,65 микрометра, измеренной на расстоянии 22, равном 0,5 микрометра, от острия 12 лезвия. Лезвие 13 с покрытием характеризуется толщиной 25 от 0,61 до 0,71 микрометра, измеренной на расстоянии 24, равном 1 микрометр, от острия 12 лезвия. Лезвие 13 с покрытием характеризуется толщиной 27 от 0,96 до 1,16 микрометра, измеренной на расстоянии 26, равном 2 микрометра, от острия 12 лезвия. Лезвие 13 с покрытием характеризуется толщиной 29 от 1,56 до 1,91 микрометра, измеренной на расстоянии 28, равном 4 микрометра, от острия 12 лезвия.

Предпочтительно лезвие 13 с покрытием имеет узкий профиль на удалении от острия 12 лезвия. Лезвие 13 с покрытием предпочтительно характеризуется толщиной 31 от 2,66 до 3,16 микрометра, измеренной на расстоянии 30, равном 8 микрометров, от острия 12 лезвия. Лезвие 13 с покрытием предпочтительно характеризуется толщиной 33 от 4,06 до 5,06 микрометра, измеренной на расстоянии 32, равном 16 микрометров, от острия 12 лезвия.

Указанные толщины обеспечивают структуру для улучшенного бритья. Указанные толщины обеспечивают баланс между прочностью кромки и меньшей силой резания или остротой. Лезвие, характеризующееся меньшими толщинами, будет иметь меньшую прочность, возможно, приводящую к повреждению острия в случае, если прочность слишком низкая. Лезвие, характеризующееся большими толщинами, будет иметь большую силу резания, приводящую к увеличенным дергающим и тянущим усилиям и повышенному дискомфорту для потребителя при бритье.

Одним из материалов основы 11, который может облегчать получение надлежаще заточенной кромки, является мартенситная нержавеющая сталь с более мелкими более тонко диспергированными карбидами, однако с подобным общим массовым процентным содержанием углерода. Основа с тонкодисперсным карбидом обеспечивает более твердые и более хрупкие после отверждения основы и обеспечивает получение более тонкой, более прочной кромки. Примером такого материала основы является мартенситная нержавеющая сталь с более мелким средним размером карбида с плотностью распределения карбидов от 200, 300, 400 карбидов на 100 квадратных микрометров до 600, 800, 1000 карбидов или более на 100 квадратных микрометров, что определено при помощи оптического микроскопического поперечного разреза.

Бритвенное лезвие 10 изготавливают в целом согласно способам, описанным в вышеуказанных патентах. Конкретный вариант осуществления включает адгезивный слой 34 из ниобия, твердый покрывающий слой 36 из АПУ, внешний покрывающий слой 38 из хрома и смазывающий материал 40 из политетрафторэтилена Krytox LW 2120. Внешний покрывающий слой 38 из хрома осаждают толщиной от минимум 100 ангстрем до максимум 500 ангстрем. Его осаждают разбрызгиванием с использованием смещения постоянным током (более отрицательный чем - 50 вольт и предпочтительно более отрицательный чем - 200 вольт) и давления приблизительно 2 мТорр аргона. Бритвенное лезвие 10 предпочтительно характеризуется радиусом острия лезвия от 500 до 1500 ангстрем.

Радиус острия лезвия и профиль фасок согласно настоящему изобретению обеспечивают увеличение остроты лезвия, безопасности и комфорта бритья. Бритвенное лезвие 10 решает проблемы приведения в баланс требований меньшей силы резания, повышенной безопасности и повышенного комфорта. Острие лезвия имеет большой радиус острия лезвия, в то же время имеет узкий профиль на удалении от острия лезвия. Большой радиус острия лезвия обеспечивает кромку, которая характеризуется меньшим зацеплением кожи, позволяя коже скользить относительно кромки, избегая надрезов, порезов или соскабливания; в то же время узкий профиль лезвия обеспечивает кромку лезвия с меньшей силой резания. Такое лезвие уменьшает раздражение и повышает комфорт.

Размеры и значения, раскрытые в настоящем документе, не следует понимать как строго ограниченные конкретными указанными численными значениями. Напротив, если иное не указано, каждый такой размер, как правило, означает как указанное значение, так и функционально эквивалентный диапазон, окружающий такое значение. Например, размер, указанный как «40 мм», обозначает «приблизительно 40 мм».

Все документы, цитируемые в разделе Подробное описание настоящего изобретения в соответствующей части, включены в настоящий документ посредством ссылки; цитирование любого документа не следует толковать как признание того, что оно является известным уровнем техники относительно настоящего изобретения. В случае если любое значение или определение значения в настоящем документе противоречит любому значению или определению этого же выражения в документе, включенном ссылкой, значение или определение, закрепленное за этим выражением в данном документе, будет определяющим.

Хотя были показаны и описаны конкретные варианты осуществления настоящего изобретения, для специалистов в данной области техники будет очевидно, что многие другие изменения и модификации можно сделать без отклонения от сущности и объема настоящего изобретения. Таким образом, имеется в виду, что приложенная формула изобретения охватывает все такие изменения и модификации, которые находятся в объеме настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИТВЕННОЕ ЛЕЗВИЕ | 2012 |

|

RU2567169C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2004 |

|

RU2377118C2 |

| ЛЕЗВИЯ БРИТВЕННОГО ПРИБОРА | 2009 |

|

RU2450916C1 |

| ЛЕЗВИЕ БРИТВЫ | 2018 |

|

RU2751666C2 |

| ЛЕЗВИЕ БРИТВЫ | 2018 |

|

RU2751615C2 |

| Бритвенные лезвия | 2015 |

|

RU2662177C2 |

| ЦВЕТНЫЕ БРИТВЕННЫЕ ЛЕЗВИЯ | 2005 |

|

RU2354540C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ЛЕЗВИЕ И БРИТВЕННЫЙ БЛОК | 1995 |

|

RU2238185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНЫХ БРИТВЕННЫХ ЛЕЗВИЙ | 2005 |

|

RU2356727C2 |

| БРИТВЕННЫЕ ЛЕЗВИЯ С ПОКРЫТИЯМИ НА ОСНОВЕ АЛЮМИНИЙ-МАГНИЕВОГО БОРИДА (AlMgB) | 2012 |

|

RU2594232C2 |

Изобретение относится к области индивидуального ухода и может использоваться в устройствах для бритья. Бритвенные лезвия с большим радиусом содержат основу с покрытием и режущей кромкой. Острие лезвия имеет радиус лезвия от 500 до 1500 ангстрем. Лезвие с покрытием характеризуется толщиной от 0,3 до 0,5 мкм на расстоянии 0,25 мкм от острия лезвия, толщиной 0,4-0,65 мкм на расстоянии 0,5 мкм от острия лезвия, толщиной 0,61-0,71 мкм на расстоянии 1 мкм от острия лезвия, толщиной 0,96-1, 16 мкм на расстоянии 2 мкм от острия лезвия, толщиной 1,56-1,91 мкм на расстоянии 4 мкм от острия лезвия. Техническим результатом изобретения является уменьшение порезов и повышение комфорта при бритье. 12 з.п. ф-лы, 3 ил.

1. Бритвенное лезвие, содержащее:

основу с покрытием, соединенным с указанной основой, определяющие лезвие с покрытием, при этом указанное лезвие с покрытием содержит режущую кромку, определяемую острием лезвия, имеющим радиус острия лезвия от 500 до 1500 ангстрем, причем указанное лезвие с покрытием характеризуется толщиной от 0,3 до 0,5 микрометра, измеренной на расстоянии 0,25 микрометра от острия лезвия, толщиной от 0,4 до 0,65 микрометра, измеренной на расстоянии 0,5 микрометра от острия лезвия, толщиной от 0,61 до 0,71 микрометра, измеренной на расстоянии 1 микрометр от острия лезвия, толщиной от 0,96 до 1,16 микрометра, измеренной на расстоянии 2 микрометра от острия лезвия, и толщиной от 1,56 до 1,91 микрометра, измеренной на расстоянии 4 микрометра от острия лезвия.

2. Бритвенное лезвие по п. 1, в котором основа представляет собой мартенситную нержавеющую сталь с плотностью распределения карбидов от 200 до 1000 карбидов на 100 квадратных микрометров, что определено при помощи оптического микроскопического поперечного разреза.

3. Бритвенное лезвие по п. 1, в котором острие лезвия характеризуется радиусом острия лезвия от 700 до 1200 ангстрем.

4. Бритвенное лезвие по п. 1, в котором указанное покрытие содержит адгезивный слой, соединенный с указанной основой.

5. Бритвенное лезвие по п. 4, в котором указанный адгезивный слой содержит ниобий.

6. Бритвенное лезвие по п. 4, в котором указанное покрытие содержит твердый покрывающий слой, соединенный с указанным адгезивным слоем.

7. Бритвенное лезвие по п. 6, в котором указанный твердый покрывающий слой содержит углеродсодержащий материал.

8. Бритвенное лезвие по п. 6, в котором указанное покрытие содержит внешний покрывающий слой, соединенный с указанным твердым покрывающим слоем.

9. Бритвенное лезвие по п. 8, в котором указанный внешний покрывающий слой содержит хром.

10. Бритвенное лезвие по п. 8, в котором с указанным внешним покрывающим слоем соединен смазывающий материал.

11. Бритвенное лезвие по п. 10, в котором указанный смазывающий материал содержит полимер.

12. Бритвенное лезвие по п. 10, в котором указанный смазывающий материал содержит политетрафторэтилен.

13. Бритвенное лезвие по п. 1, в котором указанное лезвие с покрытием характеризуется толщиной от 2,66 до 3,16 микрометра, измеренной на расстоянии 8 микрометров от острия лезвия, и толщиной от 4,06 до 5,06 микрометров, измеренной на расстоянии 16 микрометров от острия лезвия.

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ЛЕЗВИЕ И БРИТВЕННЫЙ БЛОК | 1995 |

|

RU2238185C2 |

| ЛЕЗВИЕ БРИТВЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2258602C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2004 |

|

RU2377118C2 |

| US 5232568 A, 03.08.1993 | |||

| US 3835537 A, 17.09.1974 | |||

| US 5985459 A, 16.11.1999 | |||

| US 5263256 A, 23.11.1993 | |||

| Таймер | 1980 |

|

SU884142A1 |

Авторы

Даты

2015-06-10—Публикация

2012-07-13—Подача