ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к бритвам и, более конкретно, к лезвиям бритвы, в которых режущая область лезвия бритвы является профилированной.

УРОВЕНЬ ТЕХНИКИ

Форма лезвия бритвы играет важную роль в качестве бритья. Лезвие бритвы обычно имеет непрерывно сужающуюся форму, сходящуюся к крайней вершине. Участок лезвия бритвы, который находится ближе всего к крайней вершине, называют вершиной кромки.

Толстая вершина кромки обеспечивает меньший износ и увеличивает срок службы, но приводит к увеличению усилий резания, что отрицательно сказывается на комфорте во время бритья. Тонкий профиль вершины кромки приводит к меньшим усилиям резания, но также к увеличению риска поломки или повреждения и более короткому сроку службы. Следовательно, желательна режущая кромка лезвия бритвы, для которой достигается оптимальный компромисс между усилиями резания, комфортом бритья и сроком службы.

Для достижения вышеуказанной задачи режущей кромке лезвия бритвы придают форму. Форма лезвия бритвы может быть результатом процесса шлифования.

Многие документы в основном описывают форму покрытого лезвия без детализации формы внутренней подложки или просто путем определения угла при вершине.

Хотя можно считать, что более тонкая кромка лезвия может обеспечивать определенные преимущества, само определение этой геометрии является недостаточным, поскольку, как упоминалось выше, такая кромка может быть слабой. Заявитель проделал серьезную работу для определения характеристик лезвия, которые в целом могут быть полезными при поиске более тонкой геометрии кромки.

Улучшение свойств лезвия бритвы является чрезвычайно сложным процессом. Во-первых, лезвия бритв производятся с использованием промышленного процесса с очень высокой производительностью (миллионы изделий в месяц). Во-вторых, чтобы узнать, обеспечивает ли новое лезвие бритвы улучшенные рабочие характеристики, необходимо провести тесты, имитирующие бритье, результаты которых должны быть сопоставлены со свойствами лезвия бритвы.

Кроме того, также при оценке результатов измерения следует принимать во внимание разброс способа измерения.

Задача настоящего изобретения заключается в обеспечении лезвия бритвы, подходящего для головки бритвы бритвенного устройства, в котором улучшена плавность при сохранении долговечности по сравнению с современным уровнем техники.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

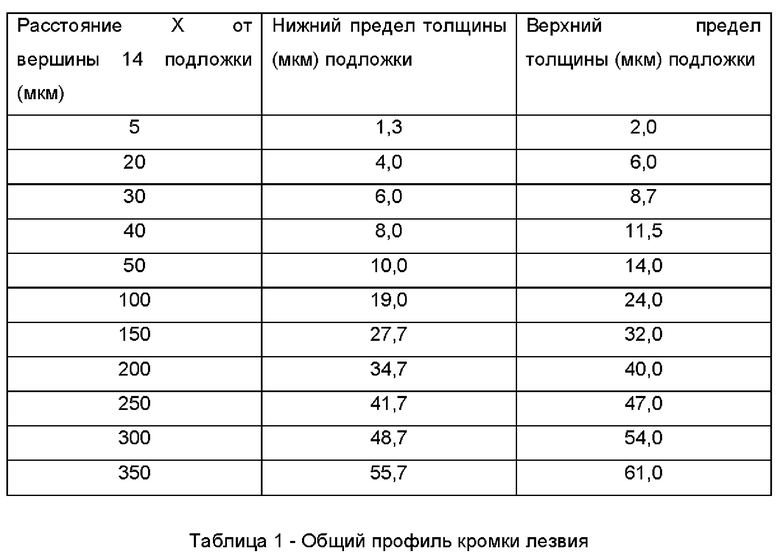

Соответственно, в вариантах реализации раскрыты подложки лезвия бритвы с симметричной сужающейся кромкой лезвия, оканчивающейся на вершине лезвия, лезвие бритвы содержит подложку и покрытие, покрывающее подложку, покрытие содержит мягкое покрытие и твердое покрытие, причем твердое покрытие содержит по меньшей мере основной слой, мягкое покрывает твердое покрытие, при этом подложка имеет вершину подложки с толщиной от 1,30 мкм до 2,00 мкм, измеренной на расстоянии 5 мкм от вершины подложки, с толщиной от 4,00 мкм до 6,00 мкм, измеренной на расстоянии 20 мкм от вершины подложки, с толщиной от 8,00 мкм до 11,50 мкм, измеренной на расстоянии 40 мкм от вершины подложки, и с толщиной от 41,70 мкм до 47,00 мкм, измеренной на расстоянии 250 мкм от вершины подложки. Если явно не указано иное, все данные измерения кромки лезвия, представленные в формуле изобретения, получены посредством измерений конфокальной микроскопии.

В целом, более толстый профиль кромки в пределах первых 40 микрометров (мкм) от вершины подложки обеспечивает повышенную долговечность. Ожидается, что это окажет негативное влияние на плавность. Однако, принимая во внимание тот факт, что во время бритья лезвие бритвы остается в контакте с волосами на всей площади трения, было обнаружено, что уменьшение толщины за пределы 40 мкм может оказать положительное влияние на плавность при сохранении долговечности.

Один известный способ измерения геометрии кромки лезвия заключается в использовании растрового электронного микроскопа (РЭМ). Растровую электронную микроскопию осуществляют на поперечном сечении лезвия.

Используют РЭМ фотографию поперечного сечения вершины лезвия. Увеличение выбирают на основании расстояния от вершины, где необходимо измерять толщину кромки. Например, для толщины кромки, измеряемой на расстоянии до 20 мкм от вершины, может быть использовано 3500-кратное увеличение. Образец должен быть вставлен в камеру таким образом, чтобы электронный луч перпендикулярно ударялся о поверхность поперечного сечения лезвия. Полученное изображение затем анализируют с использованием специального программного обеспечения для обработки изображений.

В некоторых вариантах реализации специалист в данной области техники может также использовать один или более из следующих признаков:

Подложка имеет профиль, содержащий одну, две или три грани, причем каждая грань имеет непрерывную сужающуюся геометрию;

Подложка имеет толщину от 6,00 мкм до 8,70 мкм, измеренную на расстоянии 30 мкм от вершины подложки;

Подложка имеет толщину от 10,00 мкм до 14,00 мкм, измеренную на расстоянии 50 мкм от вершины подложки;

Подложка имеет толщину от 19,00 мкм до 24,00 мкм, измеренную на расстоянии 100 мкм от вершины подложки;

Подложка имеет толщину от 27,70 мкм до 32,00 мкм, измеренную на расстоянии 150 мкм от вершины подложки;

Подложка имеет толщину от 34,70 мкм до 40,00 мкм, измеренную на расстоянии 200 мкм от вершины подложки;

Подложка имеет толщину от 48,70 мкм до 54,00 мкм, измеренную на расстоянии 300 мкм от вершины подложки;

Подложка имеет толщину от 55,70 мкм до 61,00 мкм, измеренную на расстоянии 350 мкм от вершины подложки;

Подложка имеет вершину подложки и сужающуюся геометрию по направлению к вершине подложки;

Твердое покрытие содержит по меньшей мере основной слой;

Основной слой представляет собой упрочняющее покрытие; нанесение твердого или упрочняющего покрытия в качестве основного слоя повышает эффективность бритья и долговечность.

Основной слой содержит хром (Cr), смеси хрома и платины (Cr-Pt), смеси хрома и карбида (Cr-С), алмаз, алмазоподобный углерод (DLC), нитриды, карбиды, оксиды и/или бориды; Основной слой обеспечивает устойчивость к коррозии и усиление кромок лезвия бритвы;

Твердое покрытие может дополнительно содержать промежуточный слой, причем промежуточный слой расположен между подложкой и основным слоем; промежуточный слой используют для облегчения соединения основного слоя с подложкой;

Промежуточный слой включает хром (Cr), титан (Ti), ниобий (Nb), молибден (Мо), алюминий (Al), никель (Ni), медь (Cu), цирконий (Zr), вольфрам (W), ванадий (V) кремний (Si) и/или кобальт (Со), и/или любой сплав и/или любое их сочетание;

Твердое покрытие может дополнительно содержать слой верхнего покрытия, причем слой верхнего покрытия расположен между основным слоем и мягким покрытием;

Основной слой может быть покрыт слоем верхнего покрытия; слой верхнего покрытия используют для облегчения соединения смазочного покрытия с основным слоем;

Слой верхнего покрытия содержит хром (Cr), титан (Ti), ниобий (Nb) и/или молибден (Мо), и/или любой сплав и/или любое их соединение. В другом варианте реализации в качестве основного слоя может быть использован диборид титана.

Слой верхнего покрытия может быть покрыт мягким покрытием, которое представляет собой смазочный слой; смазывание может быть гидрофобным или гидрофильным, таким как полифторуглерод, например политетрафторэтилен (ПТФЭ); это покрытие обеспечивает уменьшение трения между головкой бритвы и кожей;

Осаждение слоев может быть осуществлено с использованием различных технологий физического осаждения из газовой фазы, таких как распыление, RF-DC магнетронное распыление, реактивное магнетронное распыление, несбалансированное магнетронное распыление, электронно-пучковое испарение, импульсное лазерное осаждение или катодно-дуговое осаждение;

Подложка лезвия изготовлена из сырья, например, нержавеющей стали, которое ранее была подвергнуто металлургической обработке. Например, подложка лезвия содержит в основном железо, и в массе С: 0,40-0,80%; Si: 0,10-1,5%; Mn: 0,1-1,5%; Cr: 11,0-15,0%; и Мо: 0,0-5,0%. В пределах изобретения могут быть использованы другие нержавеющие стали. Могут рассматриваться другие материалы, известные как материалы для подложки лезвия бритвы.

Другая задача изобретения заключается в обеспечении бритвенного устройства, имеющего рукоятку бритвы и головку бритвы, причем указанная головка бритвы содержит по меньшей мере одно лезвие бритвы в соответствии с изобретением.

Еще одна задача изобретения заключается в обеспечении головки бритвы, содержащей корпус, содержащий по меньшей мере одно лезвие бритвы в соответствии с изобретением. Другая задача изобретения заключается в обеспечении бритвенного устройства, имеющего рукоятку бритвы и такую головку бритвы.

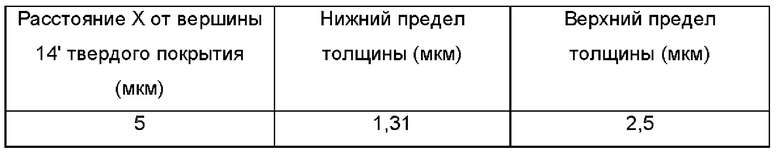

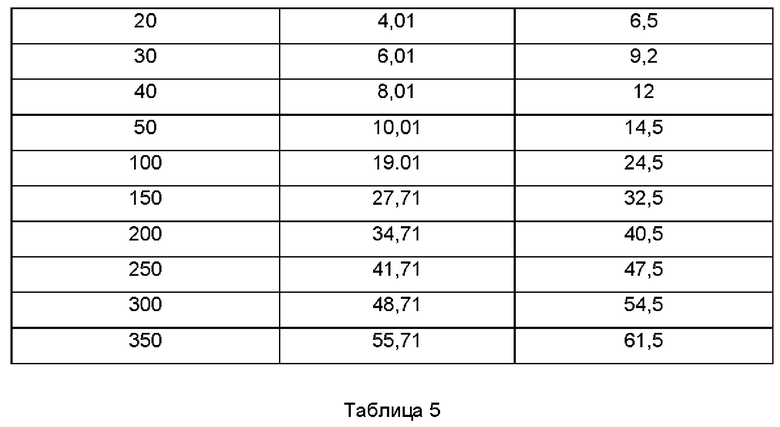

В соответствии с некоторыми конкретными вариантами реализации удовлетворение условия диапазона толщины от 40 мкм до 350 мкм на расстоянии от вершины твердого покрытия является важным для обеспечения желаемой геометрии для комфорта бритья и долговечности лезвия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества будут понятны из следующего описания некоторых из его вариантов реализации, представленных в качестве неограничивающих примеров, и из сопроводительных чертежей.

На чертежах:

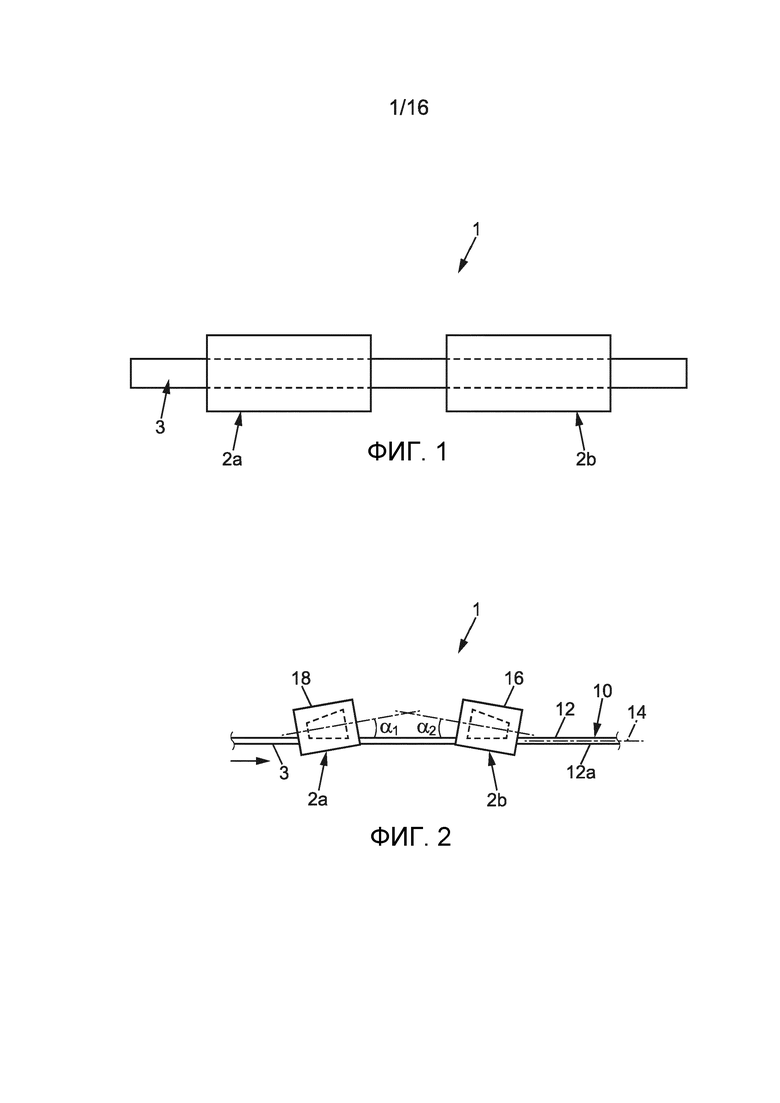

На фиг. 1 и 2 показаны схематические виды шлифовального станка,

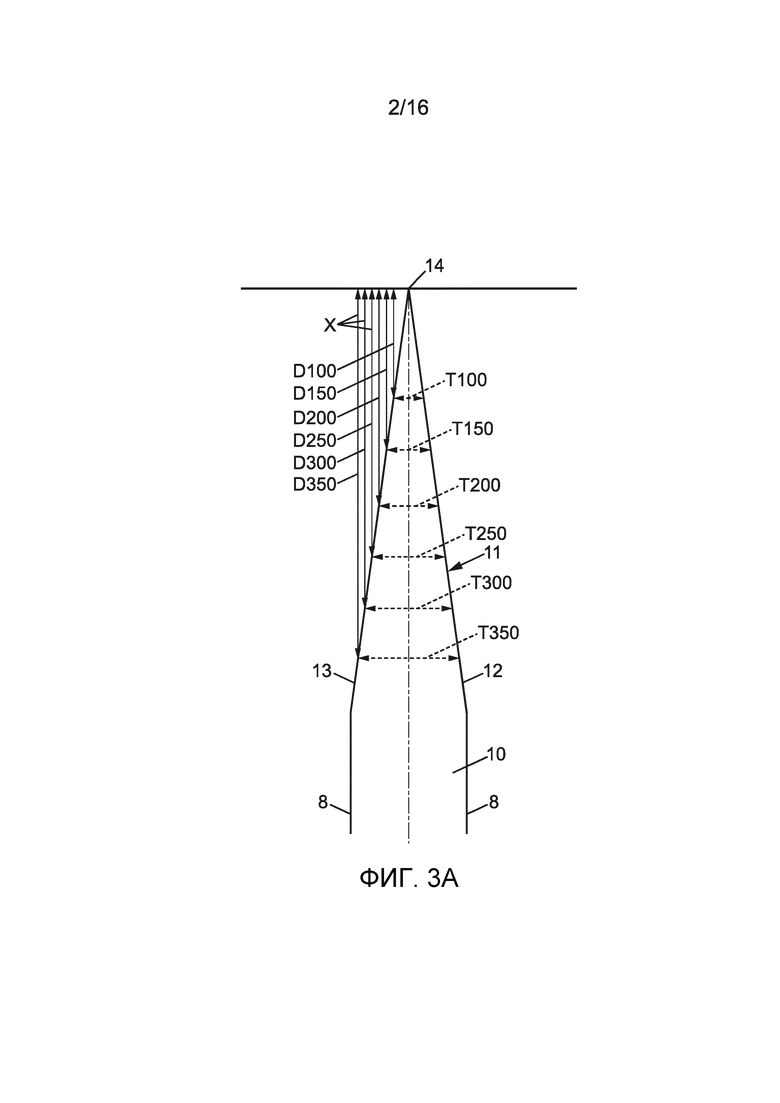

- На фиг. 3А показан схематический вид сбоку кромки лезвия подложки в соответствии с вариантом реализации изобретения;

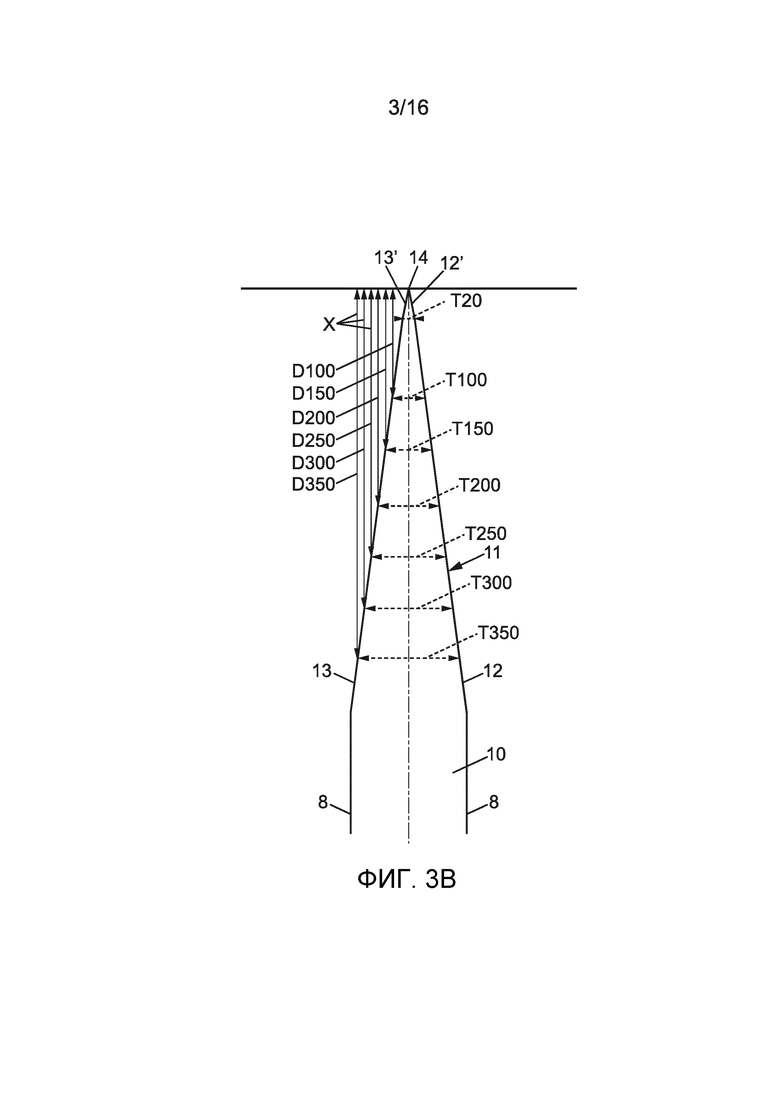

- На фиг. 3В показан схематический вид сбоку кромки лезвия подложки в соответствии с другим вариантом реализации изобретения;

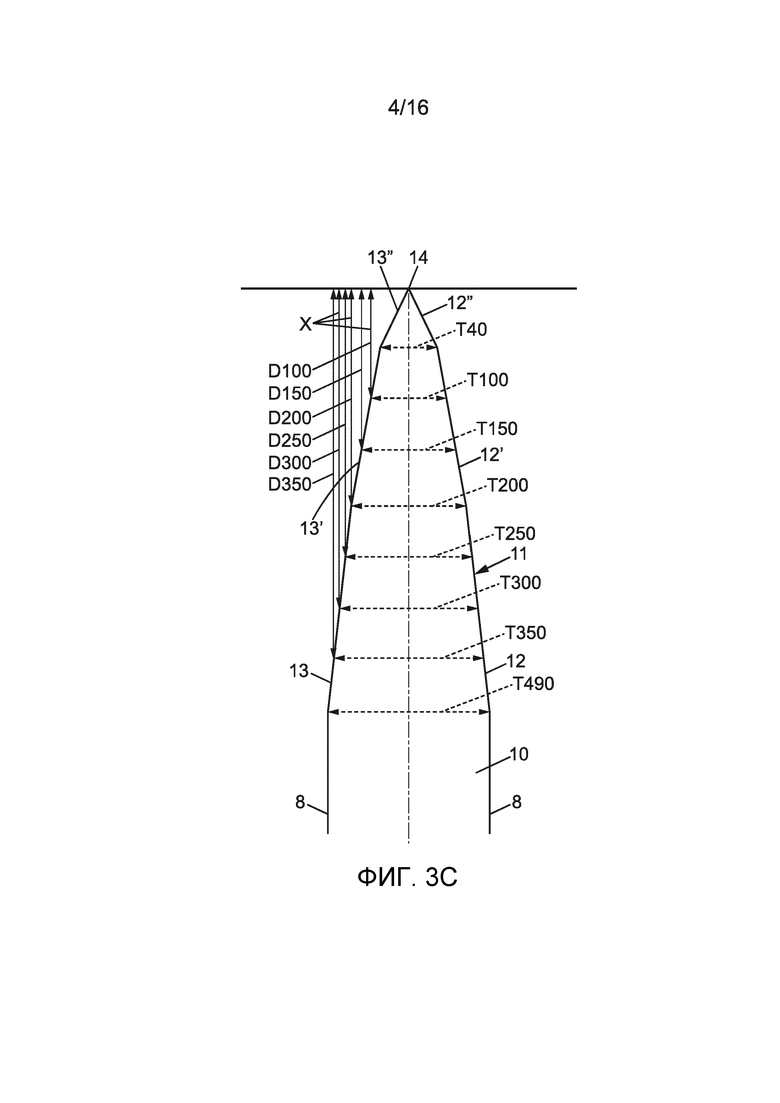

- На фиг. 3С показан схематический вид сбоку кромки лезвия подложки в соответствии с другим вариантом реализации изобретения;

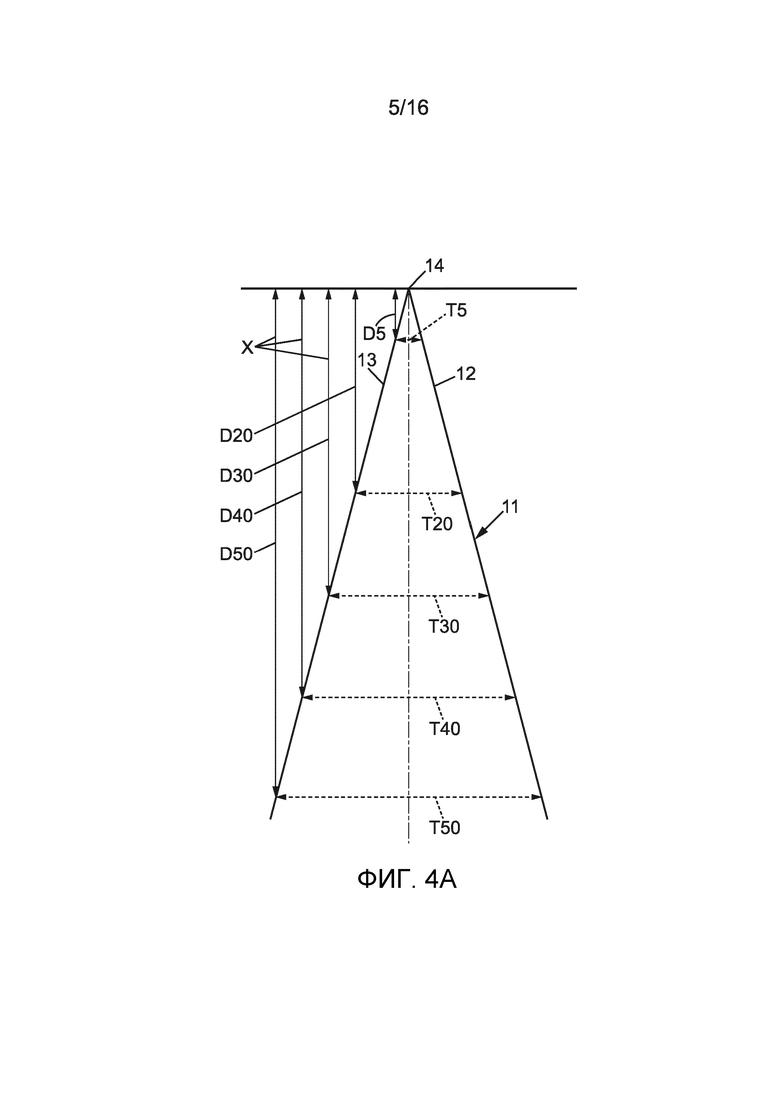

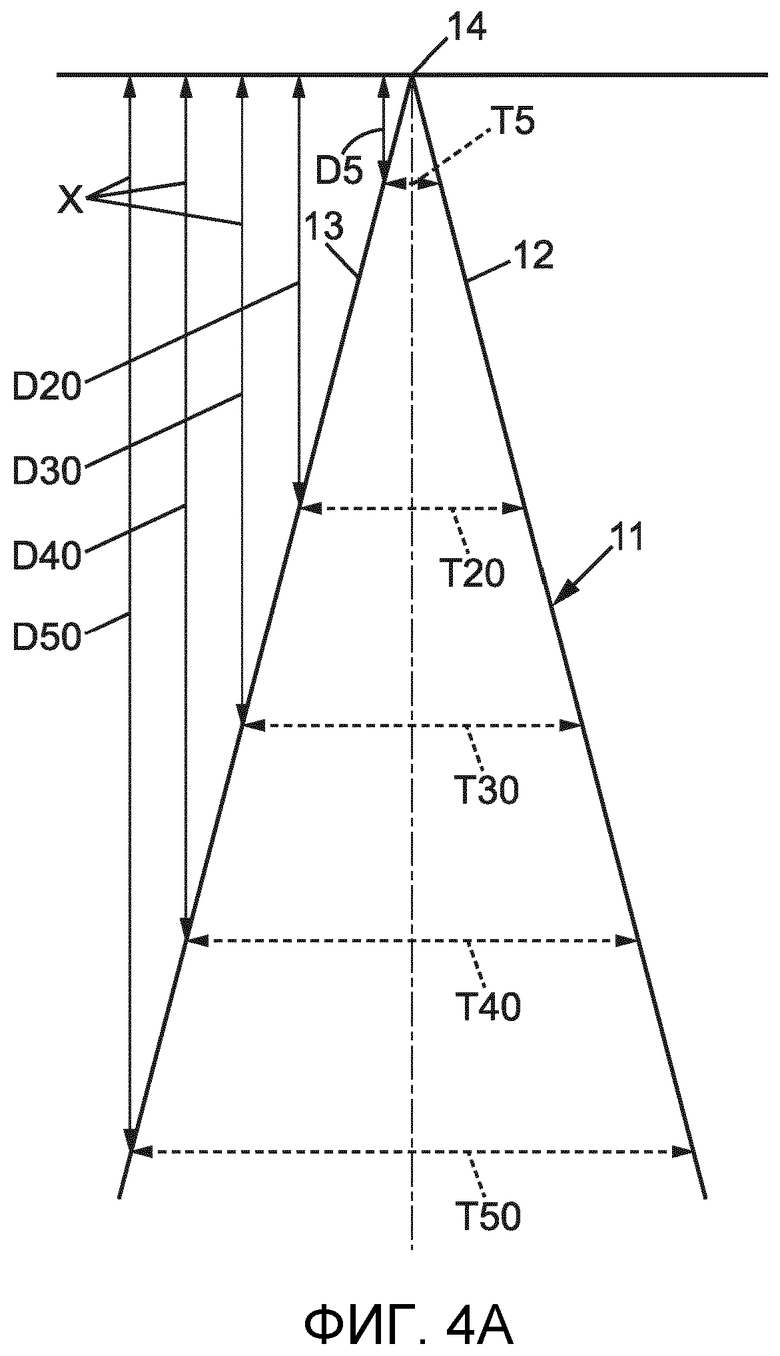

- На фиг. 4А показан схематический вид сбоку вершины подложки кромки лезвия бритвы по фиг. 3А;

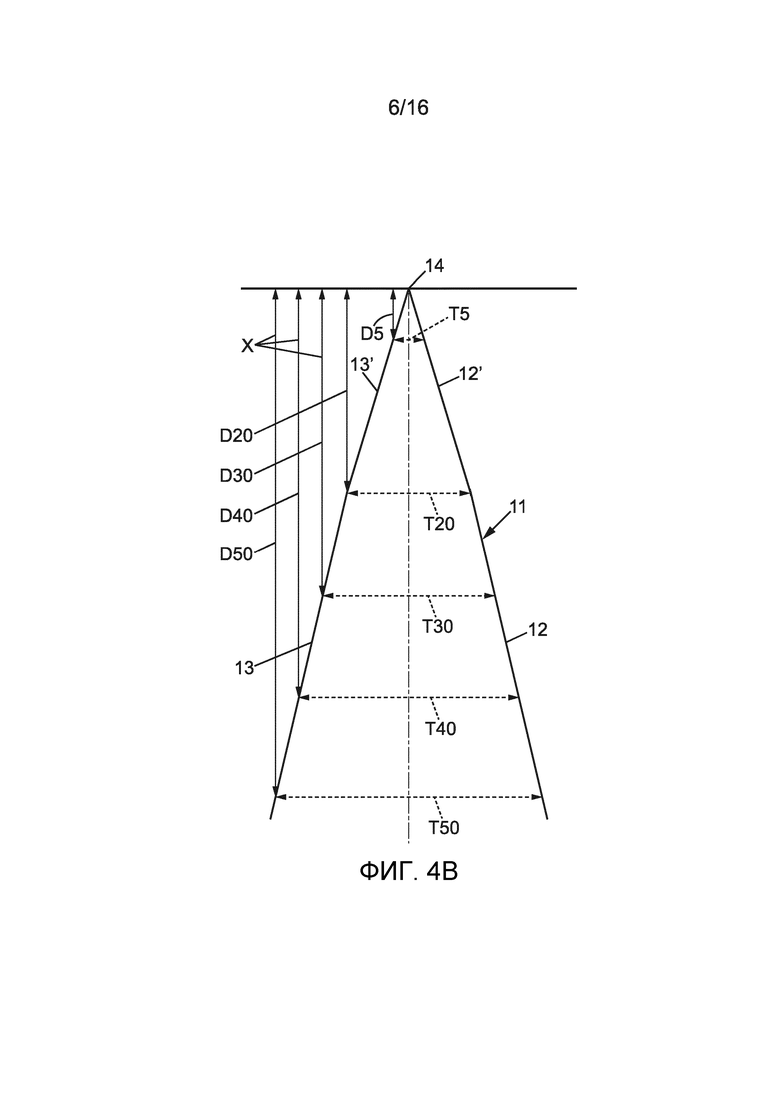

- На фиг. 4В показан схематический вид сбоку вершины подложки кромки лезвия бритвы по фиг.3В;

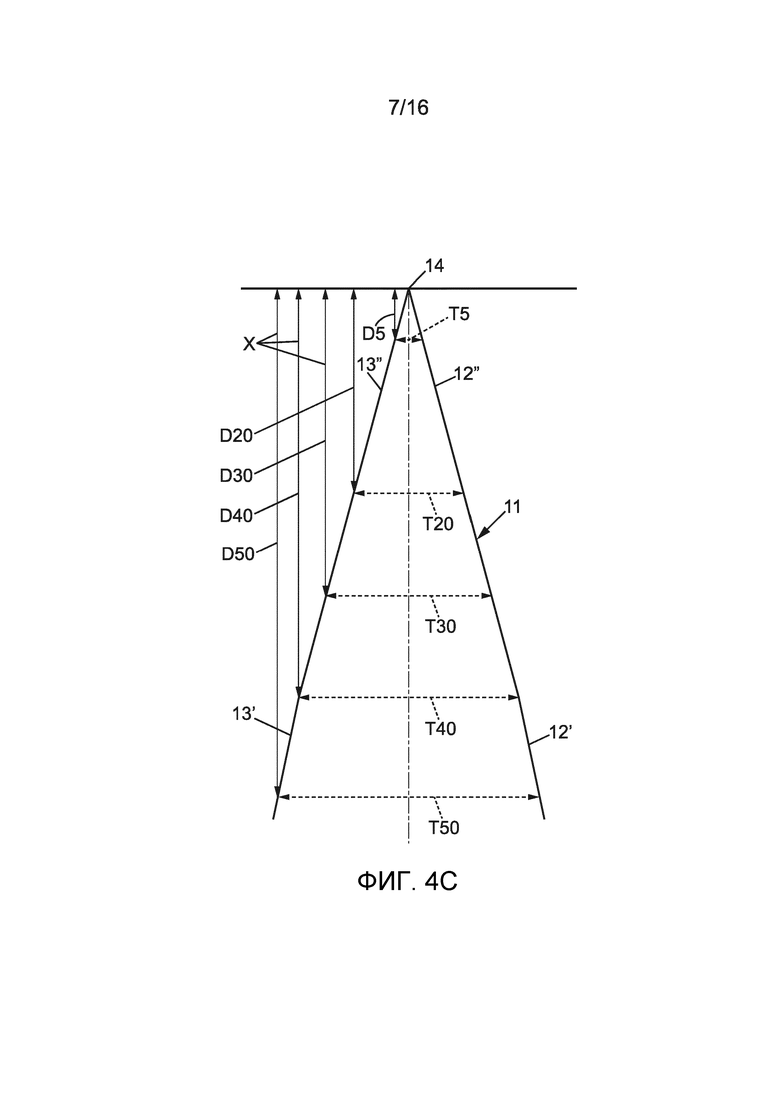

- На фиг. 4С показан схематический вид сбоку вершины подложки кромки лезвия бритвы по фиг. 3С;

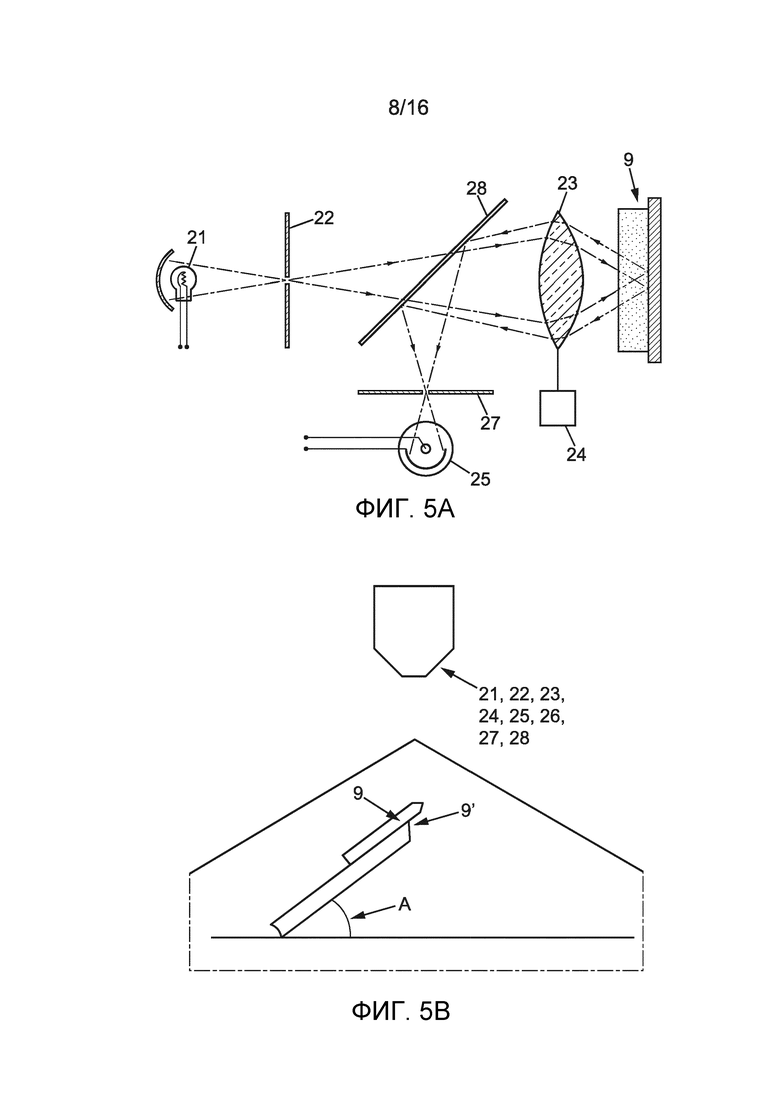

- На фиг. 5А и 5В показан схематический вид установки конфокального измерения;

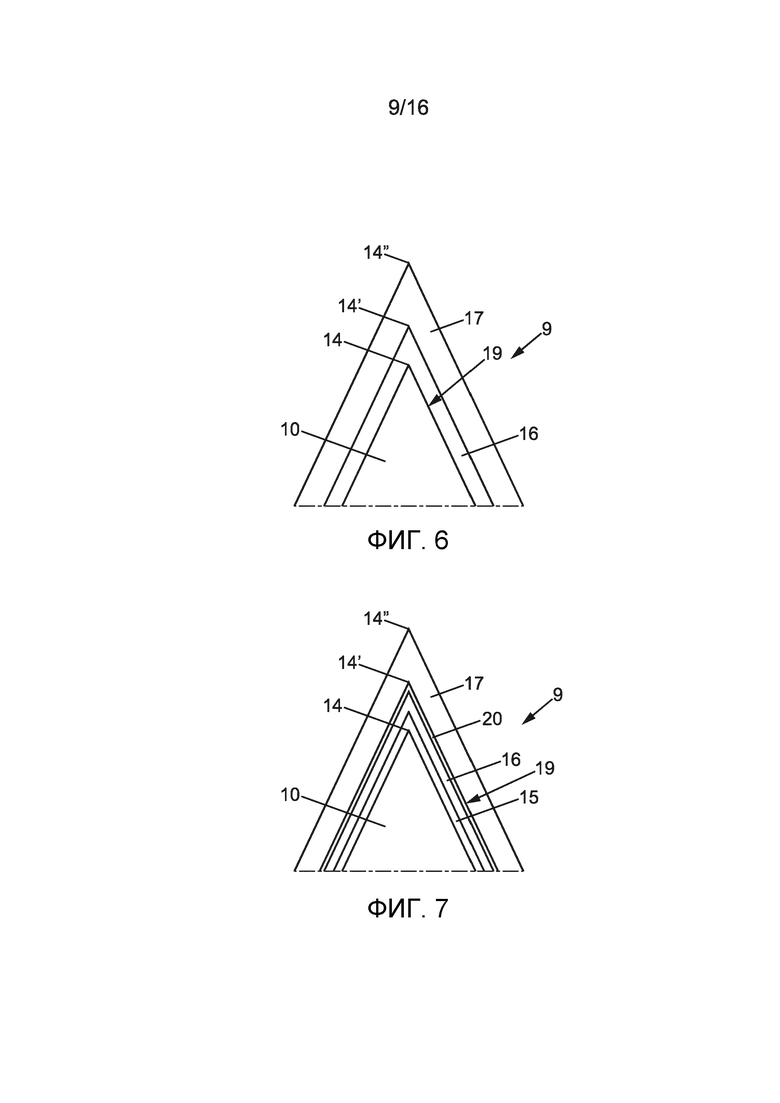

На фиг.6 показан схематический вид сбоку кромки лезвия бритвы в соответствии с изобретением со схематическими слоями покрытия;

На фиг. 7 показан схематический вид сбоку кромки лезвия бритвы, покрытой слоями покрытия в соответствии с настоящим изобретением; и

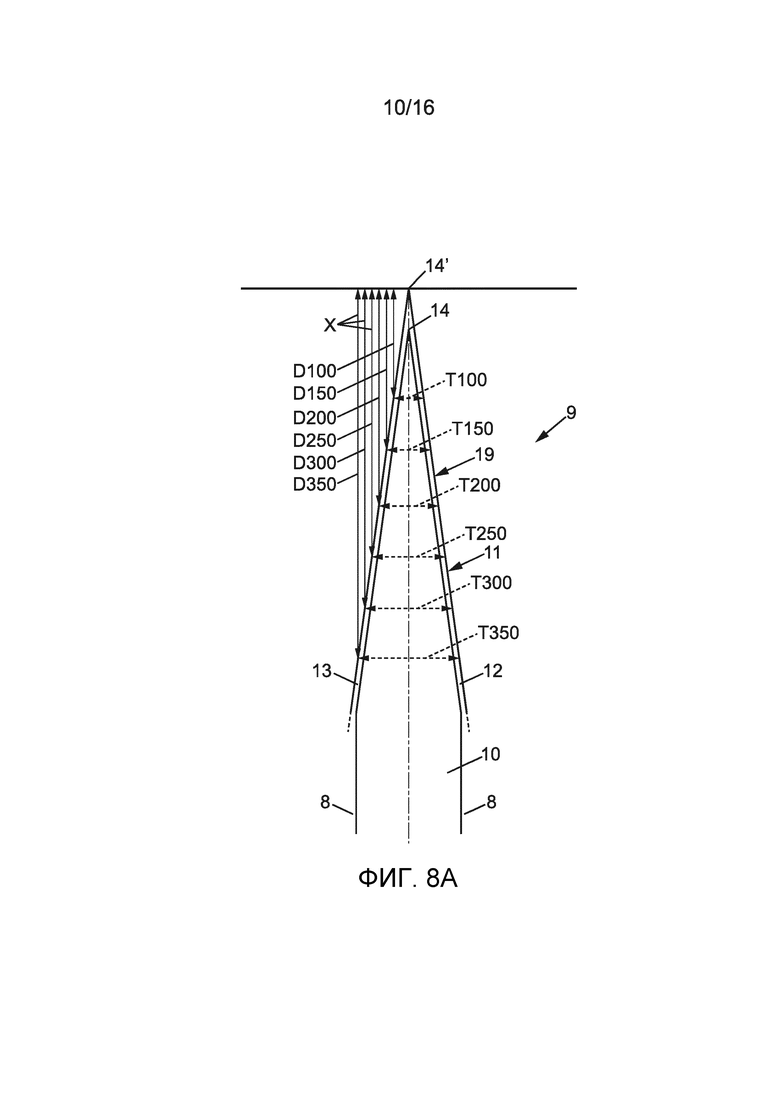

На фиг. 8А показан схематический вид сбоку кромки лезвия подложки, покрытой твердым покрытием в соответствии с вариантом реализации изобретения;

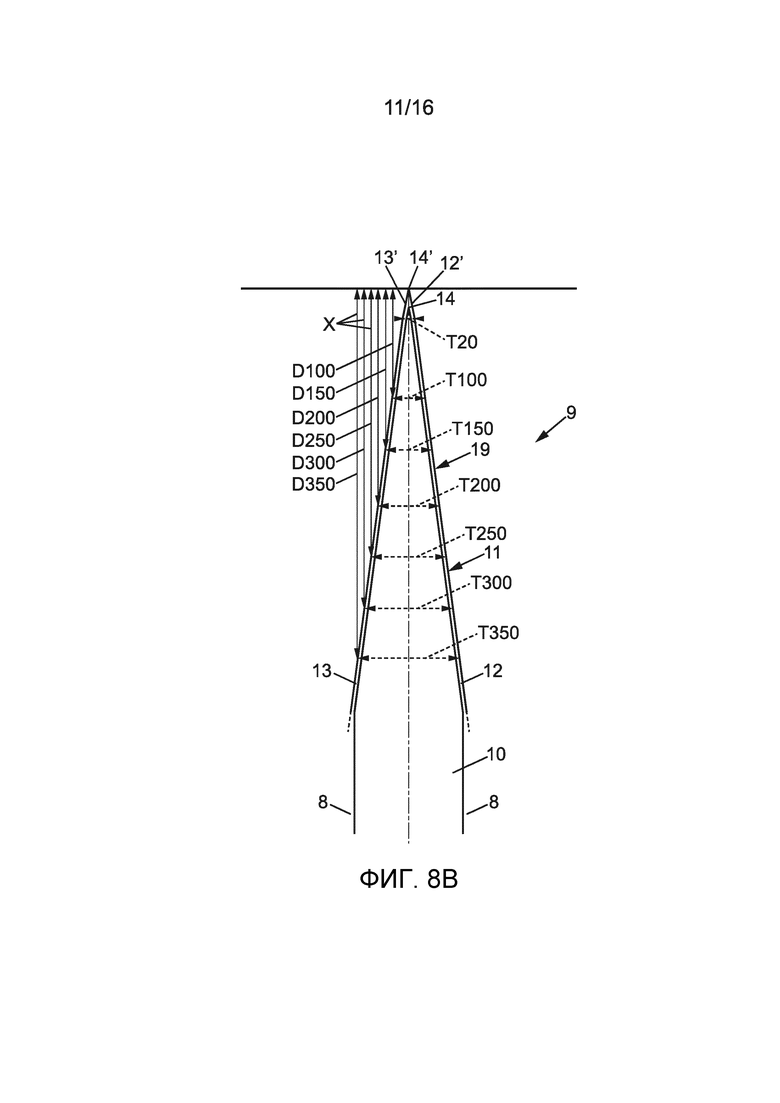

- На фиг. 8В показан схематический вид сбоку кромки лезвия подложки, покрытой твердым покрытием в соответствии с еще одним вариантом реализации изобретения;

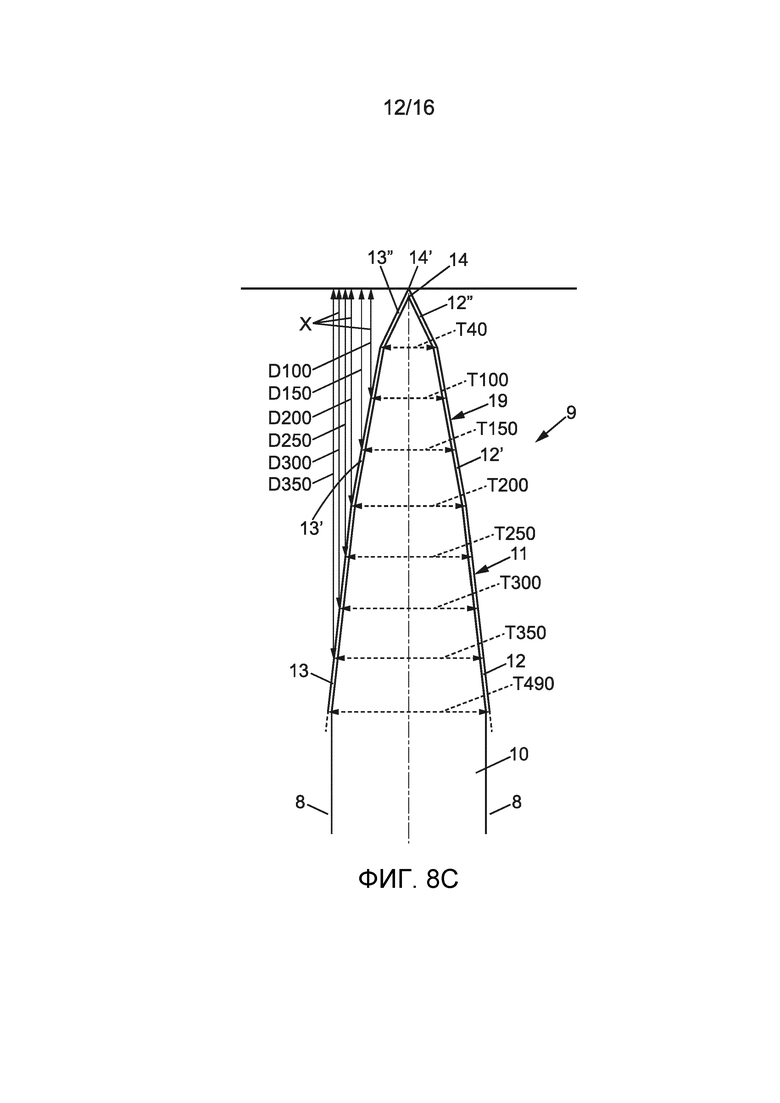

- На фиг. 8С показан схематический вид сбоку кромки лезвия подложки, покрытой твердым покрытием в соответствии с еще одним вариантом реализации изобретения;

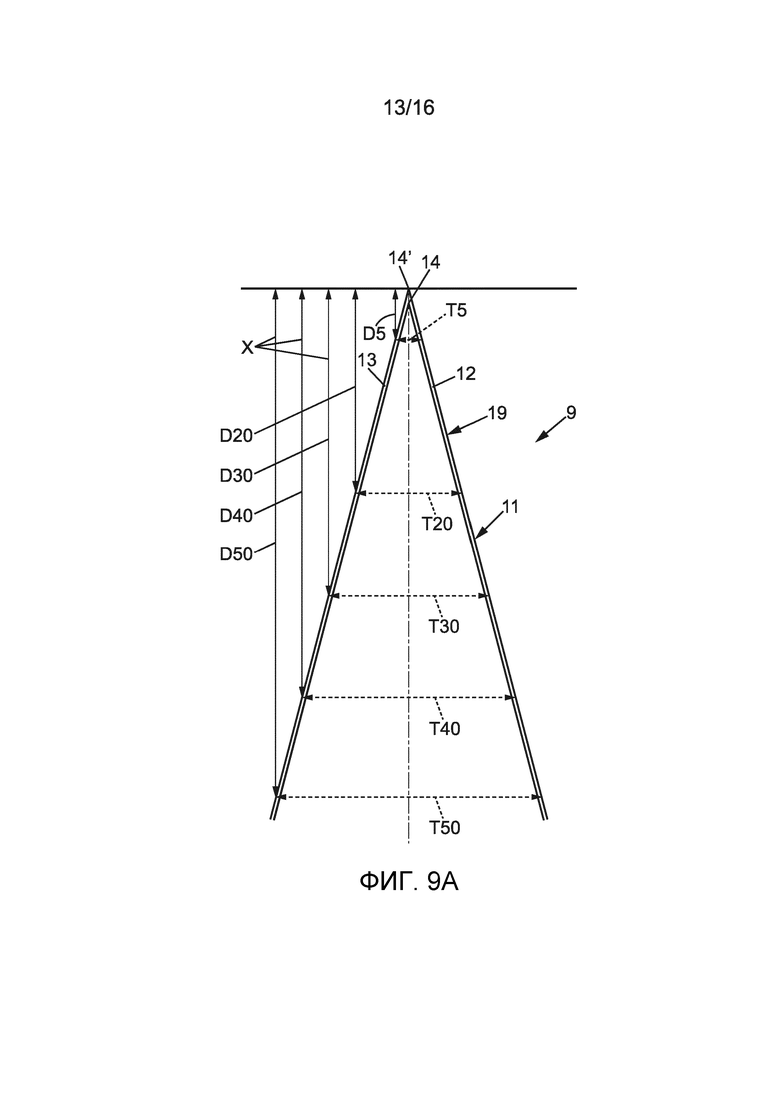

- На фиг. 9А показан схематический вид сбоку вершины подложки кромки лезвия подложки, покрытой твердым покрытием по фиг. 8А;

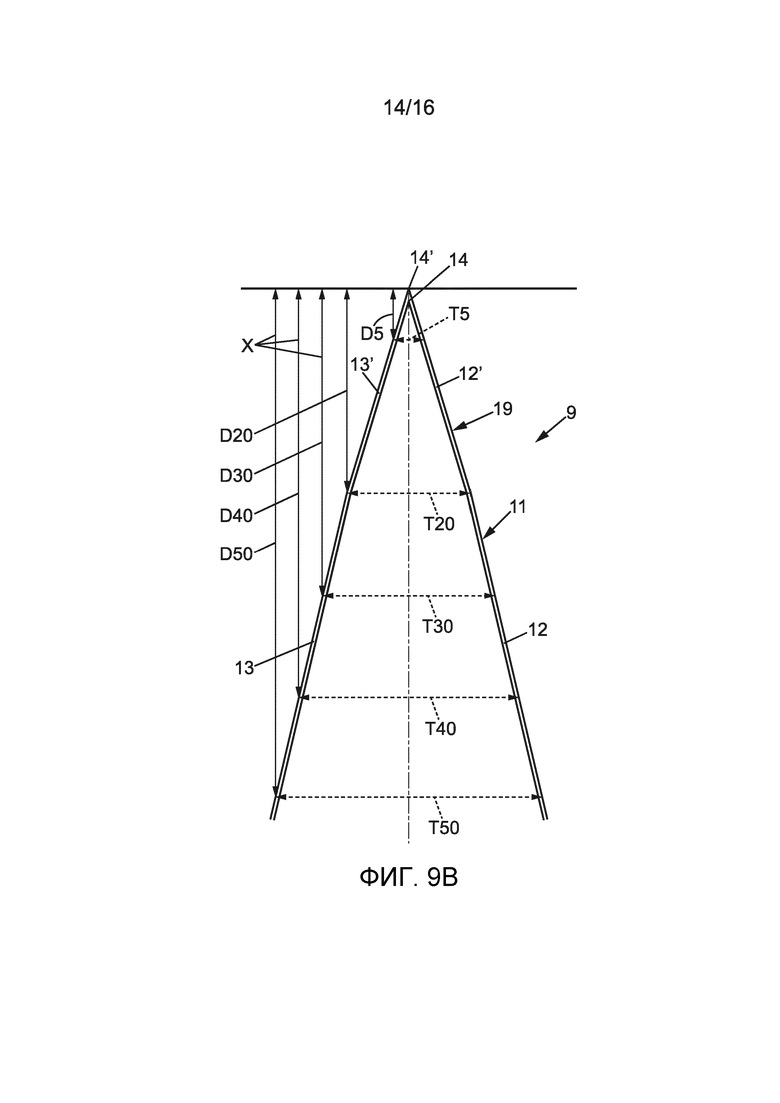

- На фиг. 9В показан схематический вид сбоку вершины подложки кромки лезвия подложки, покрытой твердым покрытием по фиг. 8В;

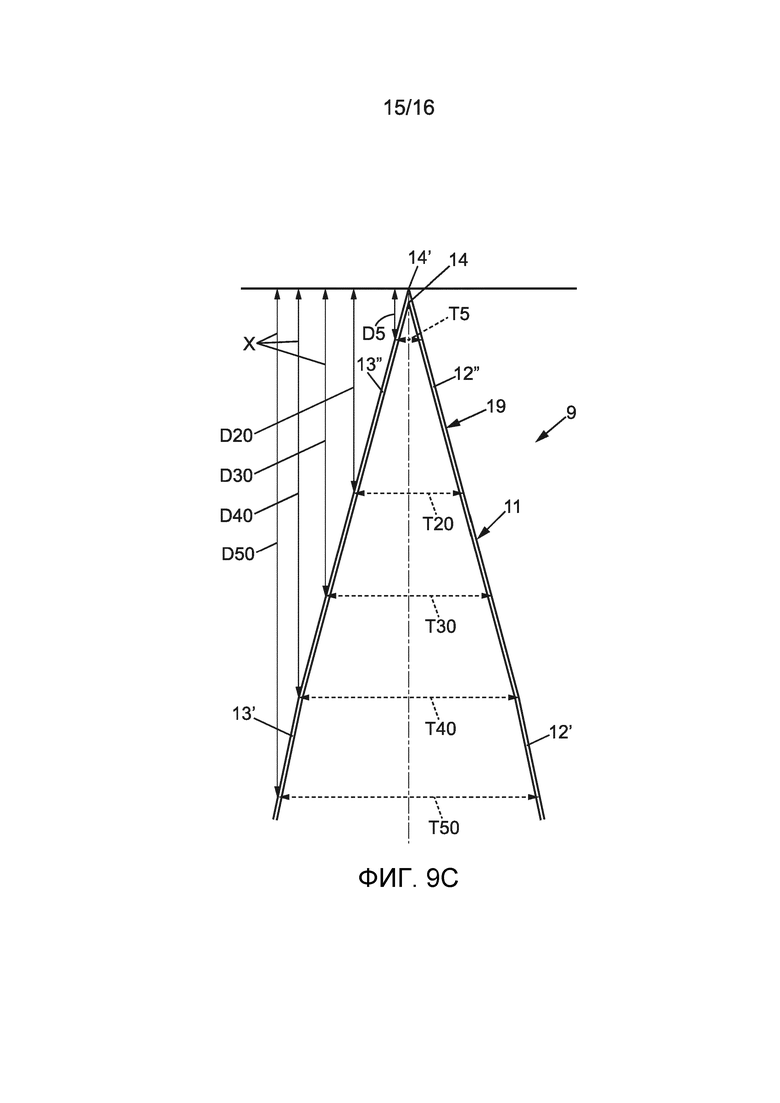

- На фиг. 9С показан схематический вид сбоку вершины подложки кромки лезвия подложки, покрытой твердым покрытием по фиг. 8С;

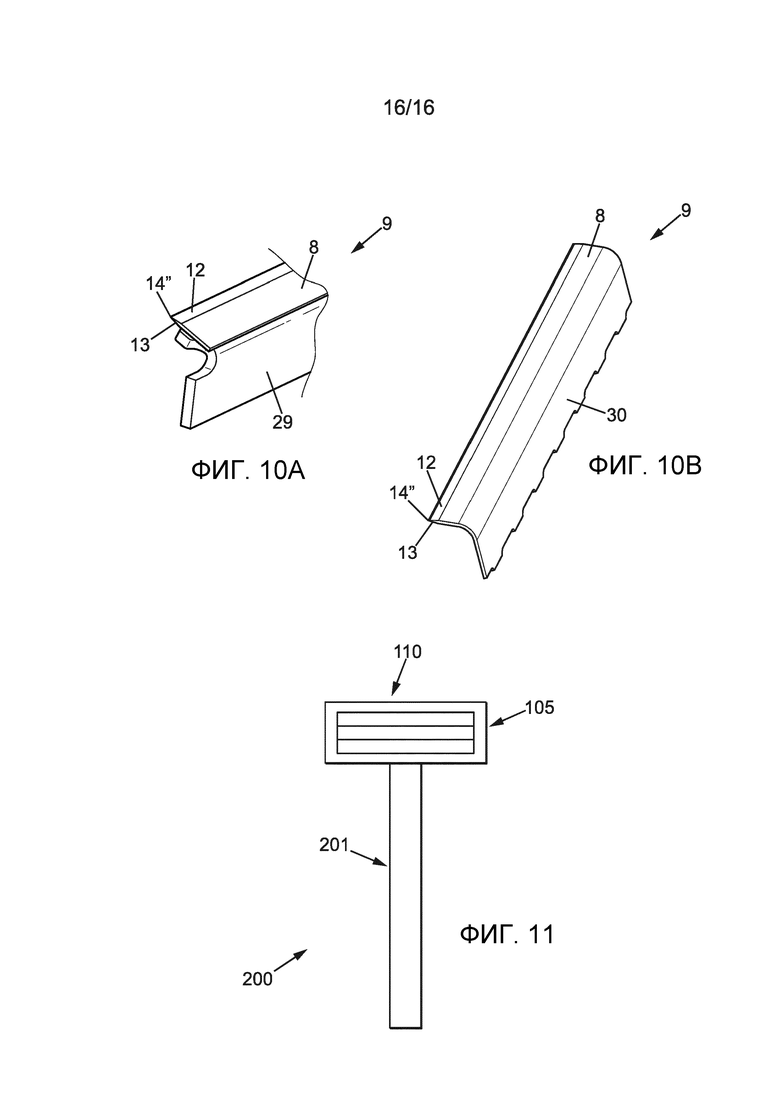

- На фиг. 10А и 10В показан перспективный вид двух вариантов реализации лезвия бритвы в соответствии с изобретением; и

- На фиг. 11 показан схематический вид бритвенного устройства, содержащего по меньшей мере одно лезвие бритвы в соответствии с изобретением.

На разных фигурах одинаковые ссылочные позиции обозначают одинаковые или подобные элементы.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Желаемый профиль лезвия бритвы в соответствии с описанием может быть достигнут с помощью процесса шлифования, который включает одну, две, три или четыре станции шлифования. На фиг. 1 и 2 схематично показана шлифовальная установка 1, имеющая две станции 2а и 2b. Основным материалом является сплошная лента 3. Сплошная лента 3 изготовлена из сырья для подложки лезвия бритвы, которое предварительно было подвержено соответствующей металлургической обработке. Это нержавеющая сталь, например.

Также предполагается, что данное изобретение применимо к лезвиям бритв с подложкой из углеродистой стали. Другой возможный материал - керамика. Эти материалы рассматриваются, постольку они подходят для материалов лезвия бритвы.

Металлическая лента длиннее множества лезвий бритвы, например, она соответствует 1000 или более заготовкам лезвий бритвы.

Перед шлифованием металлическая лента 3 в целом имеет прямоугольное сечение. Высота металлической ленты может быть немного больше высоты одного готового лезвия бритвы или немного превышать высоту двух готовых лезвий бритвы, если требуется выполнение шлифования на обеих кромках. Толщина металлической ленты является максимальной толщиной будущих лезвий бритвы. Непрерывная лента 3 имеет, например, толщину, которая может составлять от 74 мкм до 100 мкм. Лента может проходить через пуансоны, которые позволяют перемещать ленту вдоль установки 1 во время процесса шлифования, и/или которые могут быть использованы для облегчения последующего отделения отдельных лезвий бритвы от ленты.

При перемещении металлической ленты 3 вдоль шлифовальных станций 2а, 2b, она последовательно подвергается операции чернового шлифования, полуобработки и чистового шлифования. В зависимости от количества задействованных станций, операция чернового шлифования и полуобработки может выполняться отдельно или на одной станции. После этого может потребоваться операция чистового шлифования. Этапы шлифования выполняют непрерывно, так как ленту непрерывно перемещают через станции без остановки.

При отдельном осуществлении чернового шлифования требуется одна или две шлифовальные станции. Каждая шлифовальная станция может использовать один или два абразивных круга, расположенных параллельно движущейся ленте. При отдельном осуществлении чернового шлифования требуется одна или две шлифовальные станции. Каждая шлифовальная станция может использовать один или два абразивных круга, расположенных параллельно движущейся ленте. Абразивные круги имеют равномерный размер зерна по своей длине. Они также могут иметь полное тело, спиральные канавки или последовательный дисковый рисунок по всей своей длине. Материал абразивных кругов может содержать CBN (кубический нитрид бора), карбид кремния и оксид алюминия или алмаз.

При одновременном осуществлении операций чернового шлифования и полуобработки требуется одна шлифовальная станция. В этом случае станция содержит два абразивных круга, сформированных в форме спиральных винтов или последовательного дискового рисунка со специальным профилем. Оси вращения этих кругов могут быть параллельны или расположены под углом относительно движущейся ленты. Угол наклона составляет от 0,5° до 5°. Размер зерна кругов также может быть равномерным или постепенно уменьшающимся по их длине по направлению к выходу ленты. Абразивный материал кругов может представлять собой CBN (кубический нитрид бора), карбид кремния и оксид алюминия или алмаз.

Чистовая операция требует одной шлифовальной станции с двумя абразивными кругами, расположенными под углом относительно движущейся ленты. Угол наклона составляет от 1° до 5,5°.

Круги образуют винтовые спирали, а также имеют специальный профиль. Абразивным материалом может быть CBN (кубический нитрид бора), карбид кремния и оксид алюминия или алмаз. Длина круга также может составлять от 3 до 8 дюймов (от 7,62 см до 20,32 см).

Процесс настроен так, чтобы обеспечивать симметричную подложку 10 лезвия бритвы с сужающейся геометрией к вершине 14 подложки, как показано на фиг. 3А-3С. Сужающаяся геометрия является непрерывной вдоль профиля и может быть снабжена одной, двумя или тремя смежными гранями, как соответственно показано на фиг. 3А, 3В и 3С.

Для измерения геометрии лезвия, шероховатости поверхности и угла шлифования использовали конфокальный микроскоп. Типичный пример показан на фиг. 5А и 5В. Конфокальный микроскоп содержит светодиодный источник 21 света, пластину 22 с точечным отверстием, линзу 23 объектива с пьезоприводом 24 и ПЗС камеру 25. Светодиодный источник 21 фокусируют через пластину 22 с точечным отверстием и линзу 23 объектива на поверхности образца, которая отражает свет. Отраженный свет уменьшается с помощью точечного отверстия пластины 22 с точечным отверстием до той части, которая находится в фокусе, и она падает на ПЗС камеру. Показанный здесь образец схематично представляет лезвие 9 бритвы. Лезвие бритвы используют так, что его сторона наклонена относительно оси фокусировки линзы, проходящей через линзу 23 внутри устройства.

Как схематически показано на фиг. 5b, лезвие 9 ориентировано относительно конфокального микроскопа под углом А, составляющим от 25° до 35°, предпочтительно 30°. Лезвие 9 могут удерживать на месте на держателе 9' магнитной пластины.

Заданная область измерения конфокального микроскопа составляет, например, 200 мкм × 200 мкм. В настоящем примере полупрозрачное зеркало 28 используют между пластиной 22 с точечным отверстием и линзой 23 для направления отраженного света по направлению к ПЗС 25. В таком случае для фильтрации используют еще одну пластину 27 с точечным отверстием. Однако в варианте полупрозрачное зеркало 28 может использоваться между источником света и пластиной 22 с точечным отверстием, что позволит использовать только одну пластину с точечным отверстием для сигнала излучаемого света и для сигнала отраженного света.

Пьезопривод 24 выполнен с возможностью перемещения линзы 23 вдоль оси распространения света для изменения положения фокальной точки по глубине. Фокальная плоскость может быть изменена при сохранении размеров этого поля измерения.

Для расширения поля измерения (в частности, для измерения кромки лезвия дальше от вершины), может быть осуществлено другое измерение в другом месте, и данные, полученные в результате всех измерений, могут быть сшиты.

Затем может быть измерена другая сторона лезвия просто путем переворачивания лезвия на другую сторону.

В соответствии с одним примером, может быть использован конфокальный микроскоп на основе технологии множества конфокальных точечных отверстий ("СМР", Confocal Multi Pinhole).

Пластина 22 с точечными отверстиями имеет большое количество отверстий, расположенных по особой схеме. Движение пластины 22 с точечным отверстием обеспечивает плавное сканирование всей поверхности образца в пределах поля изображения, и только свет из фокальной плоскости попадает в ПЗС камеру с интенсивностью, следующей за конфокальной кривой. Таким образом, конфокальный микроскоп выполнен с возможностью обеспечения высокого разрешения в нанометровом диапазоне.

Как показано на фиг. 3А-3С, 4А-4С и 8А-8В, лезвие бритвы в соответствии с описанием содержит подложку 10 лезвия, которая заточена. Подложка 10 лезвия имеет плоский участок 8, в котором две противоположные стороны лезвия параллельны друг другу. Дополнительно, подложка лезвия также содержит кромку 11 лезвия, показанную в разрезе на фиг. 3А-3С и 4А-4С, соединенную с плоским участком 8 и стороны 12 и 13 которой имеют сужающуюся форму и сходятся по направлению к вершине 14 подложки кромки 11 лезвия. Форма подложки 10 профилирована, то есть поперечное сечение подложки 10 приблизительно одинаково по длине каждой грани лезвия бритвы.

Более конкретно, если подложка 10 лезвия имеет единственную грань, точнее, одну грань 12 на одной стороне и одну грань 13 на другой стороне (см. фиг. 3А и 4А), поперечное сечение подложки 10 приблизительно одинаково по длине лезвия бритвы.

Если подложка 10 лезвия имеет две грани, точнее, две грани 12 и 12' на одной стороне и две грани 13 и 13' на другой стороне (см. фиг. 3В и 4В), поперечное сечение подложки 10 приблизительно одинаково по длине лезвия бритвы первой грани, и поперечное сечение подложки 10 приблизительно одинаково по длине лезвия бритвы второй грани.

Если подложка 10 лезвия имеет три грани, точнее, три грани 12, 12' и 12'' на одной стороне и три грани 13, 13' и 13'' на другой стороне (см. фиг. 3С и 4С), поперечное сечение подложки 10 приблизительно одинаково по длине лезвия бритвы первой грани, поперечное сечение лезвия приблизительно одинаково по длине лезвия бритвы второй грани и поперечное сечение подложки 10 приблизительно одинаково по длине лезвия бритвы третьей грани.

Лезвия бритвы с различными геометриями были изготовлены, измерены и их характеристики бритья были испытаны. Производство включает в себя не только заточку подложек шлифованием, но и нанесение покрытий, как будет описано ниже. Для испытаний на бритье изменяли только этап шлифования для создания различных геометрий подложки, при этом остальные этапы процесса оставались одинаковыми.

Испытания установили, что толщина вершины кромки может быть определена путем проверки толщины контрольных точек, расположенных на расстоянии 5 мкм и 20 мкм от вершины 14 подложки. Кроме того, прочность вершины кромки может быть определена путем проверки толщины контрольных точек, расположенных на расстоянии 20 мкм и 250 мкм от вершины 14 подложки.

После интенсивных испытаний было установлено, что подходящие эффекты бритья были получены для лезвий бритв, содержащих подложку 10 со следующими признаками в соответствии с таблицей 1.

Указанные выше размеры могут быть получены путем дисперсии изделий, изготовленных с использованием одного производственного процесса.

Лезвие имеет гладкий профиль между этими контрольными точками и за их пределами (как от, так и по направлению от вершины).

Величина увеличения толщины (наклон) лезвия от вершины до переходной точки должна непрерывно уменьшаться, облегчая проникновение кромки лезвия в волосы, что обеспечивает лучший комфорт. Профиль лезвия после переходной точки (от 40 мкм до 350 мкм) должен лежать в определенном диапазоне значений для поддержания геометрически плавного перехода от первых 40 мкм до неотшлифованной части лезвия. В этой области величина увеличения толщины меньше или равна величине увеличения на 40 мкм.

Профиль кромки лезвия, сформированный на этапе чернового шлифования, обычно покрывающий область от 50 мкм до 350 мкм от вершины 14 подложки, определяет производительность удаления материала при чистовой операции. Обычно этап чистового шлифования в основном направлен на сглаживание избыточной шероховатости поверхности, возникающей в результате чернового шлифования, наряду с окончательным формированием профиля кромки лезвия. Для оптимальной эффективности процесса производительность удаления материала на чистовом шлифовальном круге должна быть минимальной, но такой, чтобы индуцированная шероховатость поверхности находилась в диапазоне от 0,005 мкм до 0,040 мкм.

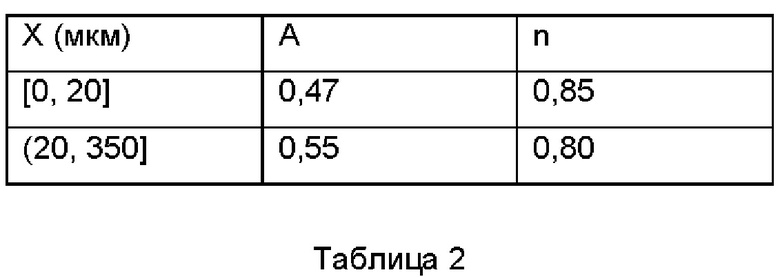

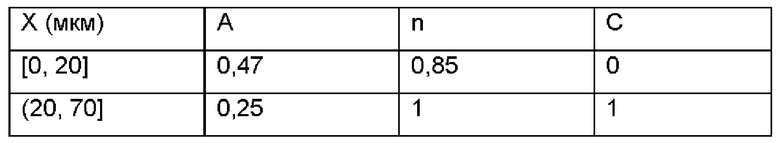

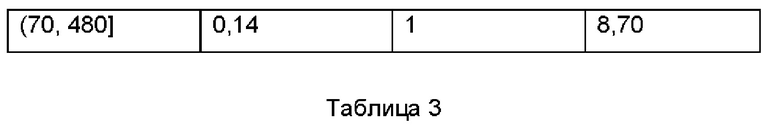

Например, толщина вышеуказанного профиля подложки может быть описана следующим уравнением Y=А×Xn+С.

Одна или более формул могут быть применены одна за другой к участку лезвия, проходящему от вершины 14 подложки до переходной точки, от которой подложка имеет неотшлифованный участок.

В одном варианте реализации профиль может подчиняться уравнению Y=А×Xn с константами, взятыми из следующей ниже таблицы 2:

В другом варианте реализации профиль может подчиняться уравнению Y=А×Xn+С с константами, взятыми из следующей ниже таблицы 3:

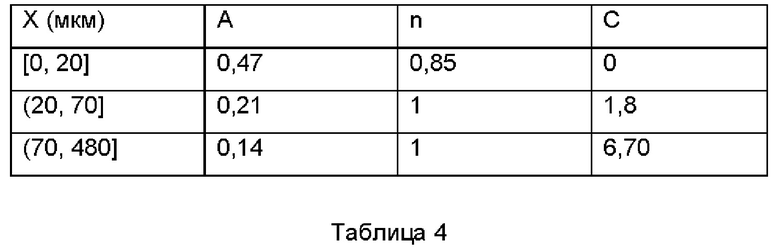

В другом варианте реализации профиль может подчиняться уравнению Y=А×Xn+С с константами, взятыми из следующей ниже таблицы 4:

Подложка 10 лезвия бритвы, содержащая кромку 11 лезвия, может быть изготовлена из нержавеющей стали.

Подходящая нержавеющая сталь может содержать в основном железо и по массе С: 0,40-0,80%; Si: 0,10-1,5%; Mn: 0,1-1,5%; Cr: 11,0-15,0%; и Мо: 0,0-5,0%.

В пределах изобретения могут быть использованы другие нержавеющие стали. Могут быть рассмотрены другие материалы, известные как материалы подложки лезвия бритвы.

Ниже описаны следующие этапы изготовления лезвия бритвы.

После изготовления подложки в соответствии с вышеуказанной технологией и с различными значениями в соответствии с таблицами 5-12 на втором этапе подложки 10 (или шлифованные лезвия) вводят в камеру осаждения для нанесения покрытия. Вышеуказанные геометрические измерения были выполнены до нанесения этого покрытия. Конфигурация покрытия может включать один или более слоев, которые улучшают свойства защитного покрытия, поэтому можно различить промежуточный слой, основной слой и мягкое покрытие, соответственно. Промежуточный слой и основной слой образуют твердое покрытие. Твердое покрытие покрыто мягким покрытием. Слои покрытия позволяют снизить износ лезвия бритвы, улучшить общие режущие свойства и продлить срок службы лезвия бритвы. Лезвие 9 бритвы, покрытое этими несколькими слоями, все еще имеет профилированную геометрию и сужающуюся геометрию с двумя сторонами покрытия, сходящимися по направлению к вершине 14'' лезвия (см. фиг. 6 и 7). Со ссылкой на фиг. 8А-8С и 9А-9С профилированная геометрия и сужающаяся геометрия лезвия 9 бритвы в соответствии с описанием будет подобной подложке 10 лезвия, как показано на фиг. 3А-3С и 4А-4С, принимая во внимание то, что вершина является вершиной 14' твердого покрытия для подложки 10, покрытой твердым покрытием, тогда как для подложки 10 она является вершиной 14 подложки.

Поскольку подложка 10 имеет профилированную геометрию и сужающуюся геометрию с двумя сторонами, сходящимися по направлению к вершине 14 подложки, подложка 10, покрытая основным слоем 16, имеет профилированную геометрию и сужающуюся геометрию с двумя сторонами покрытия, сходящимися по направлению к вершине 14' твердого покрытия. Кроме того, при наличии более чем одной грани 12, 13, например, двух граней 12, 12' и 13, 13' или трех граней 12, 12', 12'' и 13, 13', 13'', подложка 14, покрытая основным слоем 16, все еще имеет профиль с одинаковым количеством граней (одна, две или три).

Как показано на фиг. 3А-3С и 4А-4С, подложка 10 лезвия, содержащая кромку 11 лезвия, имеющую профилированную геометрию и имеющую сужающуюся геометрию с двумя сторонами 12, 13 подложки, сходящимися по направлению к вершине 14 подложки, покрыта основным слоем 16, нанесенным на подложку 10 лезвия бритвы по меньшей мере на кромке лезвия, как показано на фиг. 6. Основной слой 16 предпочтительно представляет собой упрочняющее покрытие. Этот вид слоя улучшает устойчивость к коррозии, укрепление кромок, а также характеристики бритья. Слои покрытия позволяют снизить износ лезвия бритвы, улучшить общие режущие свойства и продлить срок службы лезвия бритвы.

Упрочняющее покрытие 16, покрывающее вершину 14 подложки, имеет профилированную геометрию и имеет сужающуюся геометрию, причем две стороны покрытия сходятся по направлению к вершине 14' твердого покрытия. Узел подложки 10 и твердого покрытия обозначен выражением "подложка 19 с покрытием".

В варианте реализации, изображенном на фиг.6, подложка 10 кромки лезвия покрыта слоем 16 упрочняющего покрытия и мягким покрытием 17, которое представляет собой смазочный слой. В этом случае твердое покрытие ограничено только единственным основным слоем 16.

Мягкое покрытие 17 может быть гидрофобным или гидрофильным, таким как полифторуглерод, например, фторполимер. Смазочный слой обычно используют в области лезвий бритв для уменьшения трения во время бритья.

Слой 16 упрочняющего покрытия используют из-за его механических свойств; он обеспечивает устойчивость к коррозии и усиление кромок лезвия бритвы. Слой 16 упрочняющего покрытия может содержать хром (Cr), смеси хрома и платины (Cr-Pt), смеси хрома и карбида (Cr-С), алмаз, алмазоподобный углерод (DLC), нитриды, карбиды, оксиды и/или бориды.

Кроме того, твердое покрытие может дополнительно содержать промежуточный слой (15). В этом случае кромка 11 лезвия покрыта промежуточным слоем 15, как показано на фиг. 7. Например, промежуточный слой 15 может содержать хром (Cr), титан (Ti), ниобий (Nb), молибден (Мо), алюминий (Al), никель (Ni), медь (Cu), цирконий (Zr), вольфрам (W), ванадий (V) диоксид кремния (Si), кобальт (Со) и/или любой сплав и/или любое их сочетание.

Промежуточный слой 15 выполнен перед слоем 16 упрочняющего покрытия. Таким образом, конфигурация слоя покрытия кромки 11 лезвия содержит промежуточный слой 15, покрывающий кромку 11 лезвия, и слой 16 упрочняющего покрытия, покрывающий промежуточный слой 15. Такое лезвие с покрытием все еще имеет сужающуюся геометрию с двумя сторонами покрытия, сходящимися по направлению к вершине 14' твердого покрытия.

Кроме того, слой 16 упрочняющего покрытия может быть покрыт слоем 20 верхнего покрытия. Слой 20 верхнего покрытия расположен между основным слоем 16 и мягким покрытием 17.

Таким образом, слой 20 верхнего покрытия также покрыт мягким покрытием, которое представляет собой смазочный слой 17, который может быть гидрофобным или гидрофильным, таким как полифторуглерод, например, фторполимер, как показано на фиг.7. Как изображено на фиг.7, таким образом, покрытие содержит мягкое покрытие 17 и твердое покрытие, содержащее промежуточный слой 15, основной слой 16 и слой 20 верхнего покрытия. При отсутствии промежуточного слоя 15 покрытие содержит мягкое покрытие 17 и твердое покрытие, содержащее основной слой 16 и слой 20 верхнего покрытия. Вышеуказанные геометрические измерения для подложки выполняют до осаждения смазочного слоя 17.

Слой 20 верхнего покрытия используют для улучшения адгезии полимерной пленки с основным слоем. Соответствующими материалами, которые могут быть использованы для способствования соединению смазывающего покрытия с основным слоем, являются хром (Cr), титан (Ti), ниобий (Nb), молибден (Мо) или любой сплав или любое их соединение. В другом варианте реализации диборид титана может быть использован в качестве слоя верхнего покрытия.

В заключение, для осаждения вышеуказанных слоев могут быть использованы различные технологии физического осаждения из газовой фазы, такие как распыление, RF-DC магнетронное распыление, реактивное магнетронное распыление или несбалансированное магнетронное распыление, электронно-пучковое испарение, импульсное лазерное осаждение катодно-дуговое осаждение.

Ниже раскрывается пример процедуры нанесения покрытия трехслойной системы, которая обеспечивает возможность изготовления лезвия бритвы в соответствии с описанием. В этом случае твердое покрытие содержит промежуточный слой 15, основной слой 16 и слой 20 верхнего покрытия.

После загрузки байонетных разъемов для лезвия подложками лезвий на вращающемся креплении в камере устанавливают базовое давление 10-5 торр. Затем газ аргон (Ar) вводят в камеру до давления 8 мторр (8,10-3 торр). Вращение байонетных разъемов для лезвия начинается с постоянной скоростью 6 об/мин, а мишенями управляют при помощи регулирования постоянного тока при 0,2 А (ампер). На лезвия из нержавеющей стали в течение 4 минут подают постоянное напряжение 200 В - 600 В (Вольт) для выполнения этапа травления распылением. В другом варианте реализации импульсное постоянное напряжение 100 В;

- 600 В (Вольт) подают на лезвия из нержавеющей стали в течение 4 минут для выполнения этапа травления распылением.

Осаждение промежуточного слоя происходит после окончания этапа травления распылением, при этом давление в камере регулируют до 3 мторр. Мишенью промежуточного слоя управляют при помощи регулирования постоянного тока при 3 А -10 А (ампер), в то время как на вращающиеся лезвия подают постоянное напряжение 0 В;

- 100 В (Вольт). Регулируя время осаждения, промежуточный слой 5 нм - 50 нм осаждают перед основным слоем. В одном варианте реализации промежуточным слоем может быть Ti, а в другом варианте реализации промежуточным слоем может быть Cr.

После осаждения промежуточного слоя ток мишени промежуточного слоя уменьшают до 0,2 А (ампер), а ток мишени (мишеней) основного слоя увеличивают до 3 А - 6 А. Конкретный вариант реализации включает составную пленку TiB2 10 нм - 400 нм сверху соединительного промежуточного слоя. Напряжение смещения постоянного тока 0 В - 600 В подают на вращающиеся лезвия.

Кроме того, поверх основного слоя осаждают мягкое покрытие Cr посредством тока на мишени (мишенях) Cr при 3 А и напряжения смещения 0 В - 450 В. Конкретная толщина слоя Cr составляет 5 нм - 50 нм.

В заключение, общая толщина покрытия может варьироваться от 10 до 500 нм и предпочтительно от 10 нм до 250 нм на каждой грани кромки лезвия.

Значения толщины лезвий бритвы в соответствии с описанием суммированы в таблице 13 в соответствии с более низкой и более высокой толщиной покрытия. Толщину лезвия 9 бритвы в соответствии с изобретением измеряют на расстоянии X (в микрометрах) от вершины 14' твердого покрытия. Если твердое покрытие содержит промежуточный слой 15, основной слой 16 и слой 20 верхнего покрытия, толщину измеряют на расстоянии Х от слоя 20 верхнего покрытия.

Толщина профиля кромки лезвия 9 бритвы является суммой толщины профиля кромки лезвия без покрытия (то есть подложки) и толщины покрытия. В заключение, общая толщина покрытия может варьироваться от 10 до 500 нм и предпочтительно от 100 нм до 400 нм на каждой грани кромки лезвия.

Лезвие может быть закреплено или механически собрано на головке бритвы, а сама головка бритвы может быть частью бритвы. Лезвие может быть подвижно установлено в головке бритвы и таким образом закреплено на эластичных пальцах, подталкивающих его по направлению к положению покоя. Лезвие может быть закреплено, в частности, приварено к опоре 29, в частности, к металлической опоре с L-образным поперечным сечением, как показано на фиг.10А. Альтернативно, лезвие может быть изогнутым как одно целое лезвием, как показано на фиг. 10В, где раскрытая выше геометрия применяется между вершиной 14'' лезвия и изогнутым участком 30.

Кроме того, фиг.11 изображает бритвенный картридж 105, содержащий корпус 110, содержащий по меньшей мере одно лезвие бритвы, как описано выше. Количество лезвий бритвы может быть больше одного, например, пять или больше, или меньше. Такой бритвенный картридж 105 может быть соединен с рукояткой 201 бритвы для образования бритвенного устройства 200 для целей бритья. Бритвенный картридж 105 может быть соединен с рукояткой 201 бритвы с возможностью отсоединения. Бритвенный картридж 105 может быть шарнирно соединен с рукояткой 201 бритвы.

Несмотря на то, что предыдущее описание в настоящем документе было приведено со ссылкой на конкретные средства, материалы и варианты реализации, оно не предназначено для ограничения подробностями, раскрытыми в настоящем документе; скорее оно распространяется на все функционально эквивалентные конструкции, способы и применения, которые находятся в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕЗВИЕ БРИТВЫ | 2018 |

|

RU2751615C2 |

| ПОКРЫТИЕ ЛЕЗВИЯ БРИТВЫ | 2015 |

|

RU2693974C2 |

| ЛЕЗВИЕ БРИТВЫ | 2014 |

|

RU2676377C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2012 |

|

RU2567169C2 |

| БРИТВЕННЫЕ ЛЕЗВИЯ С БОЛЬШИМ РАДИУСОМ ОСТРИЯ ЛЕЗВИЯ | 2012 |

|

RU2553158C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ, ЛЕЗВИЕ БРИТВЫ И УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2108234C1 |

| ОПОРА ЛЕЗВИЯ, РЕЖУЩИЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ТАКУЮ ОПОРУ ЛЕЗВИЯ, ГОЛОВКА БРИТВЫ, СОДЕРЖАЩАЯ ТАКОЙ РЕЖУЩИЙ ЭЛЕМЕНТ, И МЕХАНИЧЕСКИЙ БРИТВЕННЫЙ СТАНОК, СОДЕРЖАЩИЙ ТАКУЮ ГОЛОВКУ БРИТВЫ | 2018 |

|

RU2760146C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ ДЛЯ БРИТЬЯ, ЛЕЗВИЕ ДЛЯ БРИТЬЯ И БРИТВЕННЫЙ БЛОК (ВАРИАНТЫ) | 1992 |

|

RU2110399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНЫХ БРИТВЕННЫХ ЛЕЗВИЙ | 2005 |

|

RU2356727C2 |

| Бритвенные лезвия | 2015 |

|

RU2662177C2 |

Изобретение относится к области лезвий для бритвенных устройств. Лезвие бритвы имеет симметричную сужающуюся кромку лезвия, оканчивающуюся на вершине лезвия. Лезвие бритвы содержит подложку и покрытие, покрывающее подложку. Покрытие содержит мягкое и твердое покрытия. Твердое покрытие содержит по меньшей мере основной слой. Мягкое покрытие покрывает твердое покрытие. Подложка имеет вершину подложки с толщиной, составляющей от 1,30 мкм до 2,00 мкм, измеренной на расстоянии 5 мкм от вершины подложки, с толщиной, составляющей от 4,00 мкм до 6,00 мкм, измеренной на расстоянии 20 мкм от вершины подложки, с толщиной, составляющей от 8,00 мкм до 11,50 мкм, измеренной на расстоянии 40 мкм от вершины подложки, и с толщиной, составляющей от 41,70 мкм до 47,00 мкм, измеренной на расстоянии 250 мкм от вершины подложки. Изобретение также включает головку бритвы и бритву. Техническим результатом изобретения является улучшение качества бритья. 3 н. и 11 з.п. ф-лы, 5 табл., 11 ил.

1. Лезвие бритвы, имеющее симметричную сужающуюся кромку (11) лезвия, оканчивающуюся в вершине (14) подложки, при этом лезвие бритвы содержит подложку (10), которая имеет толщину (Т5), составляющую от 1,30 микрометров до 2,00 микрометров, измеренную на расстоянии (D5) 5 микрометров от вершины (14) подложки, толщину (Т20), составляющую от 4,00 микрометров до 6,00 микрометров, измеренную на расстоянии (D20) 20 микрометров от вершины (14) подложки, толщину (Т40), составляющую от 8,00 микрометров до 11,50 микрометров, измеренную на расстоянии (D40) 40 микрометров от вершины (14) подложки, и толщину (Т250), составляющую от 41,70 микрометров до 47,00 микрометров, измеренную на расстоянии (D250) 250 микрометров от вершины (14) подложки.

2. Лезвие бритвы по п. 1, в котором лезвие бритвы дополнительно содержит по меньшей мере один слой покрытия.

3. Лезвие бритвы по п. 2, в котором слой покрытия имеет общую толщину от 10 нм до 500 нм.

4. Лезвие бритвы по п. 2, в котором слой покрытия имеет общую толщину от 100 нм до 400 нм.

5. Лезвие бритвы по п. 1 или 2, в котором подложка (10) имеет толщину (Т30), составляющую от 6,00 микрометров до 8,70 микрометров, измеренную на расстоянии (D30) 30 микрометров от вершины (14) подложки.

6. Лезвие бритвы по п. 1 или 2, в котором подложка (10) имеет толщину (Т50), составляющую от 10,00 микрометров до 14,00 микрометров, измеренную на расстоянии (D50) 50 микрометров от вершины (14) подложки.

7. Лезвие бритвы по любому из пп.1-6, в котором подложка (10) имеет толщину (Т100), составляющую от 19,00 микрометров до 24,00 микрометров, измеренную на расстоянии (D100) 100 микрометров от вершины (14) подложки.

8. Лезвие бритвы по любому из пп.1-7, в котором подложка (10) имеет толщину (Т150), составляющую от 27,70 микрометров до 32,00 микрометров, измеренную на расстоянии (D150) 150 микрометров от вершины (14) подложки.

9. Лезвие бритвы по любому из пп.1-8, в котором подложка (10) имеет толщину (Т200), составляющую от 34,70 микрометров до 40,00 микрометров, измеренную на расстоянии (D200) 200 микрометров от вершины (14) подложки.

10. Лезвие бритвы по любому из пп.1-9, в котором подложка (10) имеет толщину (Т300), составляющую от 48,70 микрометров до 54,00 микрометров, измеренную на расстоянии (D300) 300 микрометров от вершины (14) подложки.

11. Лезвие бритвы по любому из пп.1-10, в котором подложка (10) имеет толщину (Т350), составляющую от 55,70 микрометров до 61,00 микрометров, измеренную на расстоянии (D350) 350 микрометров от вершины (14) подложки.

12. Лезвие бритвы по любому из пп.2-4, в котором слой покрытия дополнительно содержит мягкое покрытие (17) и твердое покрытие (15, 16), при этом твердое покрытие (15, 16) содержит промежуточный слой (15) и основной слой (16), промежуточный слой (15) расположен между подложкой (10) и основным слоем (16), и при этом твердое покрытие (15, 16) дополнительно содержит слой (20) верхнего покрытия, который расположен между основным слоем (16) и мягким покрытием (17).

13. Головка бритвы, содержащая корпус (110), содержащий по меньшей мере одно лезвие бритвы по любому из пп.1-12.

14. Бритва, имеющая рукоятку (201) бритвы и головку (105) бритвы, при этом головка (105) бритвы содержит по меньшей мере одно лезвие бритвы по любому из пп.1-12.

| US 2015328789 A1, 19.11.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ ДЛЯ БРИТЬЯ, ЛЕЗВИЕ ДЛЯ БРИТЬЯ И БРИТВЕННЫЙ БЛОК (ВАРИАНТЫ) | 1992 |

|

RU2110399C1 |

| EP 3037226 A1, 29.06.2016 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2021-07-15—Публикация

2018-03-05—Подача