Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к новому азосоединению и пигментному дисперсанту, пигментной композиции и пигментной дисперсии, содержащей азосоединение. Настоящее изобретение также относится к тонеру, содержащему азопигмент и новое азосоединение.

Уровень техники

Тонкодисперсный пигмент вероятно обладает большой силой сцепления между частицами пигмента в среде, такой как органический растворитель, или расплавленном полимере. Следовательно, в некоторых случаях в мазках возникают цветовая неравномерность и заметное снижение окрашивающей силы. Дополнительной проблемой, которая возникает, является снижение блеска окрашенных поверхностей и покрытых поверхностей мазков.

В качестве способа улучшения диспергируемости пигмента, традиционно применяют полимерные диспергаторы, содержащие фрагменты, обладающие большим сродством к пигментам, и полимерные фрагменты для придания диспергируемости в среде.

В качестве полимерного пигментного дисперсанта для тонера, описывают пример, в котором применяют диспергатор, в котором азо- или диазохромофор, содержащий продукт замещения ацетоацетанилида, соединен с полимером (см. PTL 1). Описывают пример, в котором применяют Solsperse® (полученный Lubrizol Corp.) в качестве гребнеобразного полимерного диспергатора, содержащего кислый или основный фрагмент (см. PTL 2).

С другой стороны, описывают пример, в котором применяют полимерный диспергатор в качестве диспергатора пигмента для струйной записи, в котором хромофор, имеющий молекулярный вес, меньший, чем 95% молекулярного веса азопигмента, соединен с основной цепью растворимого в воде полимера (см. патентную литературу 3).

Список ссылок

Патентная литература

PTL 1: японский патент № 03984840

PTL 2: WO 99-42532

PTL 3: патент США № 7582152

Сущность настоящего изобретения

Техническая проблема

Хотя были сделаны предположения, описанные выше, в случаях, когда тонеры получают, применяя данные пигментные дисперсанты, трудно получить достаточную пигментную диспергируемость в связующих полимерах, и трудно получить требуемые цветовые тона.

Настоящее изобретение направлено на решение приведенных выше проблем.

Т.е., настоящее изобретение относится к пигментному дисперсанту, одновременно обладающему высоким сродством к пигментам и высокой растворимостью в полимеризуемых мономерах, связующих полимерах, нерастворимых в воде растворителях и подобных. Также целью настоящего изобретения является получение тонера, имеющего хороший цветовой тон, применение пигментной композиции, содержащей пигментный дисперсант и пигмент для окрашивающего агента для тонера.

Решение проблемы

Приведенные выше проблемы можно решить следующим настоящим изобретением.

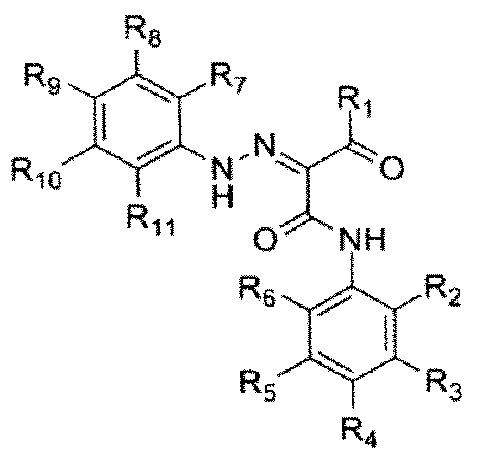

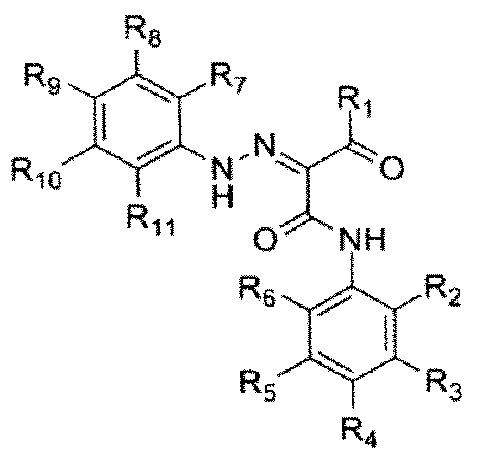

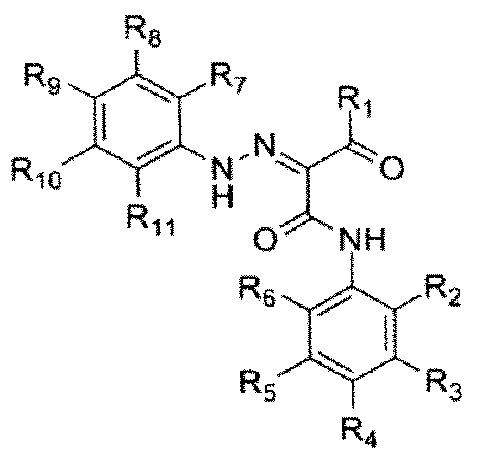

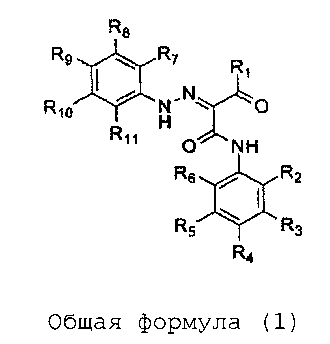

Согласно одному аспекту настоящее изобретение относится к азосоединению, представленному следующей общей формулой (1).

Общая формула (1)

где R1 обозначает алкильную группу, содержащую 1-6 атомов углерода, или фенильную группу; каждый R2-R6 обозначает атом водорода или заместитель, представленный следующей общей формулой (2), и по меньшей мере один из R2-R6 представляет собой заместитель, представленный следующей общей формулой (2); каждый R7-R11 обозначает атом водорода, COOR12 группу или CONR13R14 группу, и по меньшей мере один из R7-R11 представляет собой COOR12 группу или CONR13R14 группу; и каждый R12-R14 обозначает атом водорода или алкильную группу, содержащую 1-3 атомов углерода.

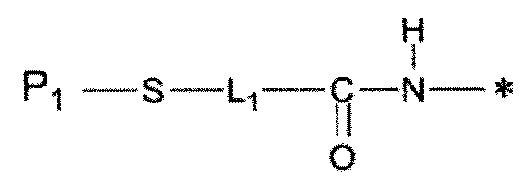

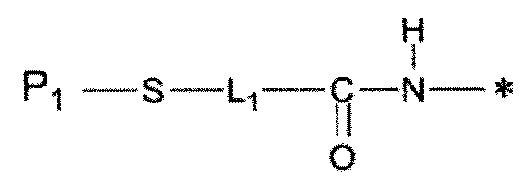

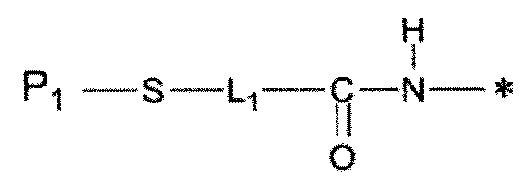

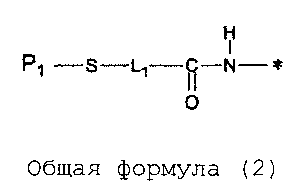

Общая формула (2)

где P1 обозначает полимерный компонент; L1 обозначает алкиленовую группу, содержащую 1-3 атомов углерода, или ариленовую группу, содержащую 6-10 атомов углерода; и * обозначает место присоединения.

Согласно другому аспекту настоящее изобретение относится к пигментному дисперсанту, пигментной дисперсии и тонеру, содержащему по меньшей мере новое азосоединение, представленное общей формулой (1), показанной выше.

Полезные эффекты настоящего изобретения

Настоящее изобретение относится к новому азосоединению. Азосоединение согласно настоящему изобретению представлено общей формулой (1), показанной выше, поскольку оно обладает сродством к нерастворимым в воде растворителям, особенно неполярным растворителям, и высоким сродством к азопигментам, особенно пигментам на основе ацетоацетанилида, относится к пигментной композиции, обладающей улучшенной диспергируемостью азопигмента путем применения азосоединения в качестве пигментного дисперсанта. Также относится к пигментной дисперсии, обладающей превосходной диспергируемостью в нерастворимых в воде растворителях, в частности, пигментной дисперсии стиролового мономера. Дополнительно азопигмент и новое азосоединение применяют для тонера, имеющего хороший цветовой тон.

Краткое описание чертежей

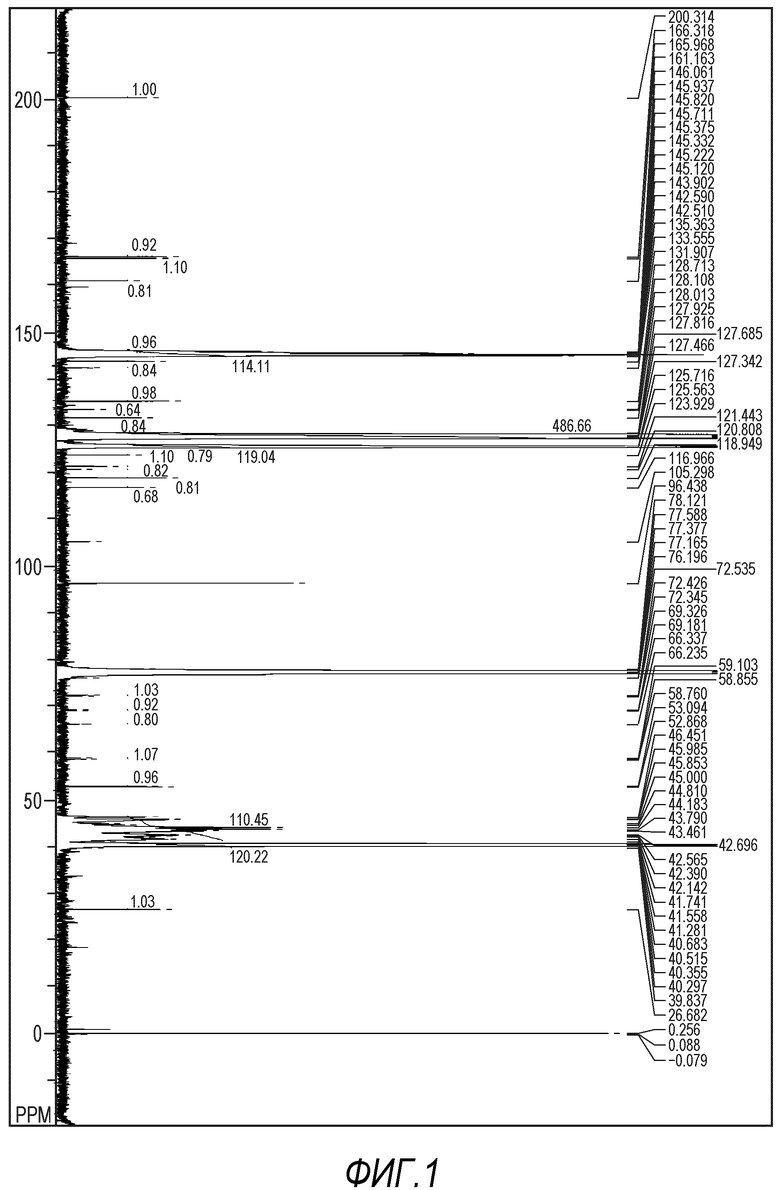

Фиг.1 представляет собой 13C-ЯМР спектральную диаграмму азосоединения (24) настоящего изобретения.

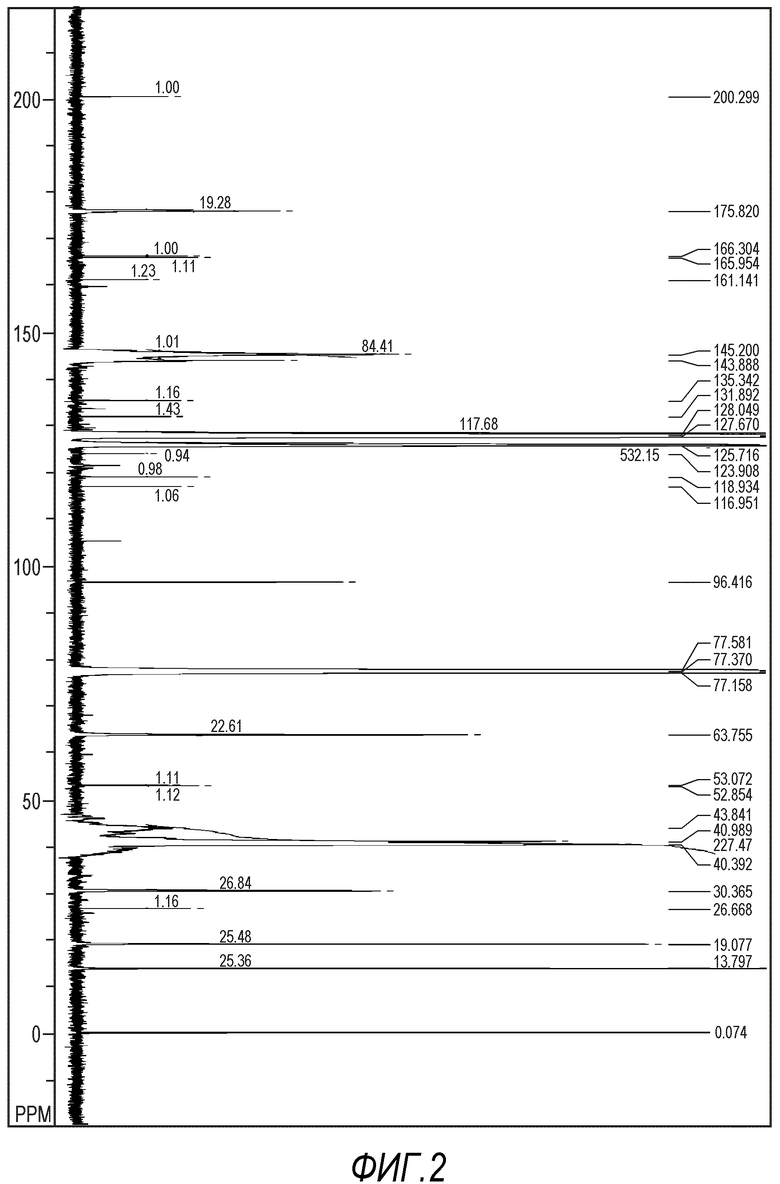

Фиг.2 представляет собой 13C-ЯМР спектральную диаграмму азосоединения (25) настоящего изобретения.

Описание вариантов осуществления настоящего изобретения

В настоящем описании далее настоящее изобретение будет описано подробно.

Как результат всесторонних исследований для решения приведенных выше проблем общепринятых технологий изобретатели настоящего изобретения обнаружили, что азосоединение, представленное общей формулой (1), показанной ниже, обладает большим сродством к азопигментам и нерастворимым в воде растворителям и улучшает диспергируемость азопигментов в нерастворимых в воде растворителях. Также обнаружено, что применение азосоединения обеспечивает азопигментную композицию с хорошей диспергируемостью. Кроме того, было обнаружено, что применение азопигмента и азосоединения обеспечивает тонер с хорошим цветовым тоном. Данные находки привели к настоящему изобретению.

Азосоединение согласно настоящему изобретению содержит окрашивающий фрагмент (фрагмент, исключающий фрагмент, представленный общей формулой (2) в соединении, представленном общей формулой (1)), обладающий большим сродством к азопигментам, и полимерный фрагмент, представленный общей формулой (2) и обладающий большим сродством к нерастворимым в воде растворителям.

Общая формула (1)

где R1 обозначает алкильную группу, содержащую 1-6 атомов углерода, или фенильную группу; каждый R2-R6 обозначает атом водорода или заместитель, представленный следующей общей формулой (2), и по меньшей мере один из R2-R6 представляет собой заместитель, представленный следующей общей формулой (2); каждый R7-R11 обозначает атом водорода, COOR12 группу или CONR13R14 группу, и по меньшей мере один из R7-R11 представляет собой COOR12 группу или CONR13R14 группу; и каждый R12-R14 обозначает атом водорода или алкильную группу, содержащую 1-3 атомов углерода.

Общая формула (2)

где P1 обозначает полимерный компонент; L1 обозначает алкиленовую группу, содержащую 1-3 атомов углерода, или ариленовую группу, содержащую 6-10 атомов углерода; и * обозначает место присоединения.

Сначала, будет описан подробно окрашивающий фрагмент.

Алкильная группа в R1 в общей формуле (1), показанной выше, конкретно не ограничена при условии, что она содержит 1-6 атомов углерода, но ее примеры включают алкильные группы с нормальной цепью, разветвленной цепью или циклической цепью, такие как метильная группа, этильная группа, н-пропильная группа, н-бутильная группа, н-пентильная группа, н-гексильная группа, изопропильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа и циклогексильная группа.

R1 в общей формуле (1), показанной выше, может содержать заместитель, если он заметно не снижает сродство к пигментам. В этом случае заместитель включает атом галогена, нитрогруппу, аминогруппу, гидроксильную группу, цианогруппу и трифторметильную группу.

R1 в общей формуле (1), показанной выше, желательно представляет собой метильную группу, с точки зрения сродства к пигментам.

В азосоединении согласно настоящему изобретению по меньшей мере один из R2-R6 в общей формуле (1), показанной выше, представляет собой заместитель, представленный общей формулой (2), показанной выше, и оставшиеся группы из R2-R6 представляют собой атом водорода. Положение заместителя предпочтительно представляет собой R4-положение.

Что касается R7-R11 в общей формуле (1), показанной выше, по меньшей мере один из них можно выбрать так, чтобы он представлял собой COOR12 группу или CONR13R14 группу, из атома водорода, COOR12 группы и CONR13R14 группы. Желательно, чтобы каждый из R7 и R10 представлял собой COOR12 группу, и каждый из R8, R9 и R11 представлял собой атом водорода, с точки зрения сродства к пигментам.

Примеры алкильной группы в R12-R14 в общей формуле (1), показанной выше, включают метильную группу, этильную группу, н-пропильную группу и изопропильную группу.

Что касается R12-R14 в общей формуле (1), показанной выше, желательно, чтобы R12 представлял собой метильную группу и чтобы и R13 и R14 представляли собой метильную группу, или один из них представлял собой метильную группу и другой представлял собой атом водорода, с точки зрения сродства к пигментам.

Затем, будет описан полимерный фрагмент, представленный общей формулой (2).

Полимерный фрагмент, представленный общей формулой (2), показанной выше, образует ковалентную связь в "*" положении в формуле и R2-R6-положении окрашивающего участка.

Алкиленовая группа в L1 в общей формуле (2), показанной выше, конкретно не ограничена, но алкиленовая группа, содержащая 1-3 атомов углерода, является желательной, и ее примеры включают метиленовую группу, этиленовую группу, пропиленовую группу и триметиленовую группу, с точки зрения доступности исходных веществ и простоты получения.

Ариленовая группа в L1 в общей формуле (2), показанной выше, конкретно не ограничена, но ариленовая группа, содержащая 6-10 атомов углерода, является желательной, и ее примеры включают o-фениленовую группу, м-фениленовую группу, п-фениленовую группу, 2,6-нафтиленовую группу и 2,7-нафтиленовую группу.

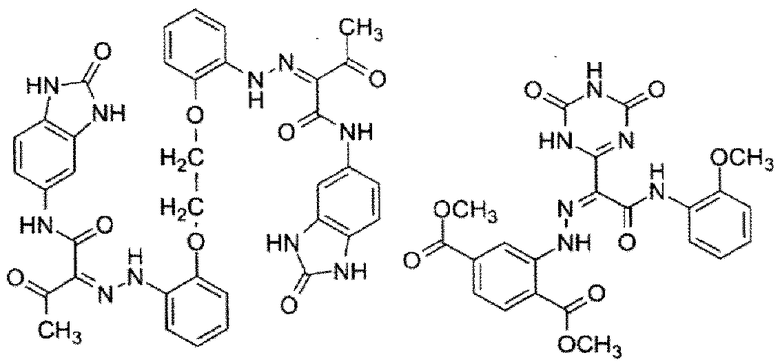

Что касается полимерного фрагмента, представленного общей формулой (2), показанной выше, желательно, чтобы полимерный компонент P1 в общей формуле (2) содержал по меньшей мере одну из двух частичных структурных формул следующей общей формулы (3) и общей формулы (4) с точки зрения сохранения высокого сродства к нерастворимым в воде растворителям.

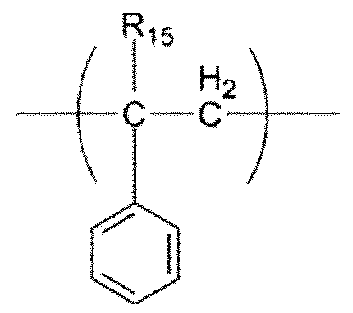

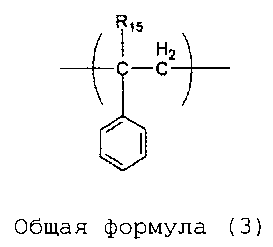

Общая формула (3)

где R15 обозначает атом водорода или алкильную группу, содержащую 1 или 2 атомов углерода.

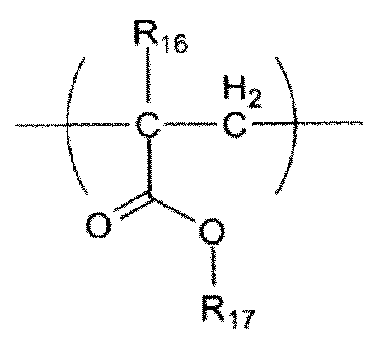

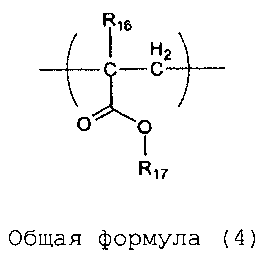

Общая формула (4)

где R16 обозначает атом водорода или алкильную группу, содержащую 1 или 2 атомов углерода; и R17 обозначает алкильную группу, содержащую 1-22 атомов углерода или аралкильную группу, содержащую 7 или 8 атомов углерода.

Примеры алкильных групп в R15 в общей формуле (3), показанной выше, включают метильную группу и этильную группу.

R15 в общей формуле (3), показанной выше, желательно представляет собой атом водорода или метильную группу с точки зрения сополимеризуемости.

Примеры алкильной группы в R16 в общей формуле (4), показанной выше, включают метильную группу и этильную группу.

R16 в общей формуле (4), показанной выше, желательно представляет собой атом водорода или метильную группу с точки зрения сополимеризуемости.

Примеры алкильной группы в R17 в общей формуле (4), показанной выше, включают алкильные группы с нормальной цепью, разветвленной цепью или циклической цепью, такие как метильная группа, этильная группа, н-пропильная группа, н-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, н-октильная группа, н-нонильная группа, н-децильная группа, н-ундецильная группа, н-додецильная группа, н-тридецильная группа, н-тетрадецильная группа, н-пентадецильная группа, н-гексадецильная группа, н-гептадецильная группа, н-октадецильная группа, н-нонадецильная группа, изопропильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, 2-этилгексильная группа, циклопропильная группа, циклобутильная группа, циклопентильная группа и циклогексильная группа. В первую очередь, алкильные группы, содержащие 4 или более и 22 или менее атомов углерода, являются желательными с точки зрения сродства к нерастворимым в воде растворителям.

Примеры аралкильной группы в R17 в общей формуле (4), показанной выше, включают бензильную группу и фенэтильную группу.

Полимерный компонент, представленный P1 в общей формуле (2), показанной выше, может содержать другие компоненты сополимеризации, если они заметно не снижают сродство к диспергирующей среде. Помимо мономера, представленного частичной структурой общей формулы (3) или общей формулы (4), подходящими примерами являются метакриламиды, такие как метакриламид, N-метилметакриламид, N-этилметакриламид, N-изопропилметакриламид, N,N-диметилметакриламид и N,N-диэтилметакриламид, акриламиды, такие как акриламид, N-метилакриламид, N-этилакриламид, N-изопропилакриламид, N,N-диметилакриламид и N,N-диэтилакриламид, винилбензойные кислоты, такие как 3-винилбензойная кислота и 4-винилбензойная кислота, винилсульфокислоты, такие как винилсульфокислота и стиролсульфокислота, метакрилаты алкилсульфокислоты или метакриламиды алкилсульфокислоты, такие как метакрилоксипропилсульфокислота, 2-гидрокси-3-метакрилоксипропилсульфокислота, 2-метакрилоиламино-2,2-диметилэтансульфокислота, 2-метакрилоксиэтансульфокислота, 2-метакриламид-2-метилпропансульфокислота и 3-метакриламид-2-гидроксипропансульфокислота, и акрилаты алкилсульфокислоты или акриламиды алкилсульфокислоты, такие как акрилоксипропилсульфокислота, 2-гидрокси-3-акрилоксипропилсульфокислота, 2-акрилоиламино-2,2-диметилэтансульфокислота, 2-акрилоксиэтансульфокислота, 2-акриламид-2-метилпропансульфокислота и 3-акриламид-2-гидроксипропансульфокислота, виниловые спирты, такие как виниловый спирт, гидроксиалкилметакрилаты, такие как 2-гидроксиэтилметакрилат, 2 (или 3)-гидроксипропилметакрилат, 2 (или 3, или 4)-гидроксибутилметакрилат и циклогександиметанолмонометакрилат, гидроксиалкилакрилаты, такие как 2-гидроксиэтилакрилат, 2 (или 3)-гидроксипропилакрилат, 2 (или 3, или 4)-гидроксибутилакрилат и циклогександиметанолмоноакрилат, гидроксиалкилметакриламиды, такие как N-(2-гидроксиэтил)метакриламид, N-(2-гидроксипропил)метакриламид и N-(2-гидроксибутил)метакриламид, гидроксиалкилакриламиды, такие как N-(2-гидроксиэтил)акриламид, N-(2-гидроксипропил)акриламид и N-(2-гидроксибутил)акриламид, винилпиридины, такие как 2-винилпиридин, 4-винилпиридин, 5-метил-2-винилпиридин и 5-этил-2-винилпиридин, и винилпирролидоны, такие как 1-винил-2-пирролидон, 1-винил-3-пирролидон, 3-винил-2-пирролидон, 4-винил-2-пирролидон и 5-винил-2-пирролидон.

В данных мономерах, содержание мономера, представленного частичной структурой общей формулы (3) или общей формулы (4), желательно составляет 70 мольных % или более.

Сродство полимерного компонента, представленного P1, в общей формуле (2), показанной выше, к диспергирующей среде можно контролировать, изменяя содержание мономерных звеньев, представленных общей формулой (3) и общей формулой (4), показанной выше, образующих полимерный компонент. В случае, когда диспергирующая среда представляет собой неполярный растворитель, подобный стиролу, обеспечение большого содержания подструктуры общей формулы (3) является желательным с точки зрения сродства к диспергирующей среде. В случае, когда диспергирующая среда представляет собой растворитель, имеющий полярность степени, подобной акрилатным эфирам, обеспечение большого содержания подструктуры, представленной общей формулой (4), является аналогично желательным с точки зрения сродства к диспергирующей среде.

Молекулярный вес полимерного компонента, представленного P1 в общей формуле (2), показанной выше, желательно представляет собой величину, когда среднечисловой молекулярный вес (Mn) составляет 500 или более с точки зрения улучшения диспергируемости пигментов. Хотя больший молекулярный вес оказывает больший эффект на улучшение диспергируемости пигментов, слишком большой молекулярный вес снижает сродство к нерастворимым в воде растворителям, что является нежелательным. Следовательно, среднечисловой молекулярный вес полимерного компонента, представленного P1 в общей формуле (2), показанной выше, желательно составляет 200000 или менее. Кроме того, принимая во внимание простоту получения, его среднечисловой молекулярный вес более желательно находится в диапазоне 2000-50000.

Примеры формы для полимеризации полимерного компонента, представленного P1 в общей формуле (2), показанной выше, включают статистические сополимеры, чередующиеся сополимеры, периодические сополимеры и блочные сополимеры.

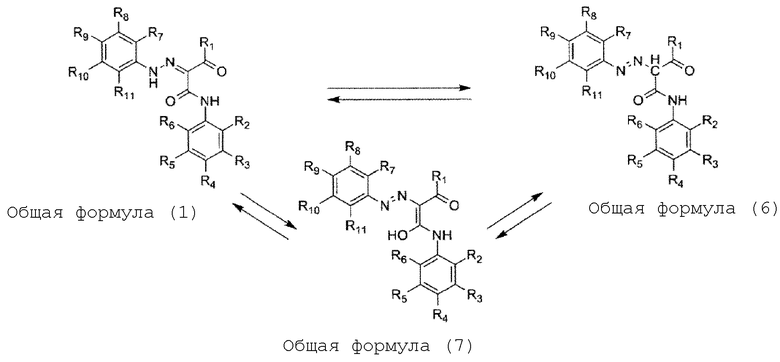

В азосоединении, представленном общей формулой (1), показанной выше, хотя таутомеры, имеющие структуры следующих общих формул (6) и (7), и другие, присутствуют, как показано на схеме, описанной ниже, данные таутомеры также включены в объем настоящего изобретения.

где в общих формулах (6) и (7), каждый R1-R11 имеют такие же значения как R1-R11 в общей формуле (1).

Затем, подробно будет описан способ получения азосоединения (1) согласно настоящему изобретению.

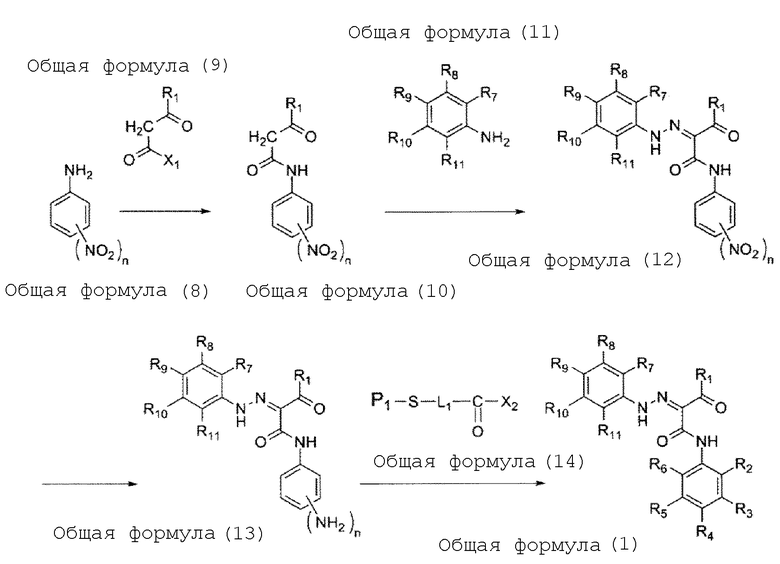

Азосоединение согласно настоящему изобретению и представленное общей формулой (1) можно получить на основе хорошо известных способов получения. Пример схемы получения будет показан ниже.

где n в общих формулах (8), (10), (12) и (13) равно 1 или 2; каждый R1 в общих формулах (9), (10), (12) и (13) имеет такое же значение как R1 в общей формуле (1), показанной выше; X1 в общей формуле (9) обозначает уходящую группу; R7-R11 в общих формулах (11)-(13) имеет такое же значение как R7-R11 в общей формуле (1); P1 и L1 в общей формуле (14) имеют такие же значения как P1 и L1 в общей формуле (2); и X2 в общей формуле (14) обозначает уходящую группу.

На схеме, показанной выше, азосоединение (1) согласно настоящему изобретению получают посредством стадии 1, в которой исходное вещество (8) и исходное вещество (9) амидируют, получая промежуточное соединение (10), являющееся ацетоацетанилидным аналогом, стадии 2, в которой промежуточное соединение (10) и исходное вещество (11) подвергают диазоконденсации, получая промежуточное соединение (12), стадии 3, в которой промежуточное соединение (12), являющееся нитробензольным аналогом, восстанавливают, получая промежуточное соединение (13), являющееся анилиновым аналогом, и стадии 4, в которой промежуточное соединение (13) и промежуточное соединение (14), полученные отдельно и содержащие полимерный фрагмент, амидируют.

Вначале, будет описана стадия 1. Что касается стадии 1, можно применять хорошо известный способ (например, Datta E. Ponde and four authors et al., "The Journal of Organic Chemistry", (US) American Chemical Society, 1998, vol. 63, No. 4, pp. 1058-1063). В случае, когда R1 в общей формуле (9) представляет собой метильную группу, получение можно осуществлять способом, применяя дикетен вместо исходного вещества (9) (например, Kiran Kumar Solingapuram Sai, and two authors et al., "The Journal of Organic Chemistry", (US) American Chemical Society, 2007, vol. 72, No. 25, pp. 9761-9764).

Каждое из исходных веществ (8) и (9) является имеющимся в продаже в виде различных типов и легко доступным. Альтернативно, их можно легко получить хорошо известными способами.

Хотя настоящую стадию проводят без растворителя, данную стадию желательно проводить в присутствии растворителя для того, чтобы предотвратить быстрое протекание реакции. Растворитель конкретно не ограничен, если он не ингибирует реакцию, и его примеры включают спирты, такие как метанол, этанол и пропанол, эфиры, такие как метилацетат, этилацетат и пропилацетат, эфиры, такие как диэтиловый эфир, тетрагидрофуран и диоксан, углеводороды, такие как бензол, толуол, ксилол, гексан и гептан, галогенированные углеводороды, такие как дихлорметан, дихлорэтан и хлороформ, амиды, такие как N,N-диметилформамид и N,N-диметилимидазолидинон, нитрилы, такие как ацетонитрил и пропионитрил, кислоты, такие как муравьиная кислота, уксусная кислота и пропионовая кислота, и воду. Данные растворители можно применять в виде смеси двух или более, и смешиваемое соотношение при смешивании и применении растворителей можно необязательно определить на основе растворимости субстрата. Применяемое количество растворителя можно необязательно определить, но данное количество желательно находится в диапазоне в 1,0-20 раз больше массы количества соединения, представленного общей формулой (8), показанной выше.

Настоящую стадию обычно проводят в диапазоне температур 0°C-250°C, и обычно она завершается в пределах 24 часов.

Затем, будет описана стадия 2. На стадии 2 можно применять хорошо известный способ. Его конкретный пример включает следующий способ. Вначале, исходное вещество (11) реагирует с диазотирующим агентом, таким как нитрит натрия или нитрозилсульфат в метанольном растворителе в присутствии неорганической кислоты, такой как хлористоводородная кислота или серная кислота, давая соответствующую диазониевую соль. Диазониевую соль далее конденсируют с промежуточным соединением (10), получая промежуточное соединение (12).

Исходное вещество (11) является имеющимся в продаже в виде различных видов и легко доступным. Альтернативно, его можно легко получить хорошо известными способами.

Хотя настоящую стадию можно проводить без растворителя, стадию желательно проводить в присутствии растворителя для того, чтобы предотвратить быстрое протекание реакции, аналогично стадии 1.

Настоящую стадию обычно проводят в диапазоне температур −50°C-100°C, и обычно она завершается в пределах 24 часов.

Затем, будет описана стадия 3. На стадии 3 можно применять хорошо известный способ (в качестве способа применения металлического соединения или подобного, например, способ, описанный в "Experimental Chemistry Guide Book", опубликованном Maruzen Bookstores Co., 1st. version, vol. 17-2, pp. 162-179 (в Японии); и в качестве способа каталитического гидрирования, например, способы, описанные в "Experimental Chemistry Guide Book", опубликованном Maruzen Bookstores Co., 1st. version, vol. 15, pp. 390-448 (в Японии), и WO 2009-060886).

Хотя стадию 3 можно проводить без растворителя, стадию желательно проводить в присутствии растворителя для того, чтобы предотвратить быстрое протекание реакции, аналогично стадии 1. Хотя растворитель является аналогичным растворителям в случае стадии 1, лучше не применять галогенированные углеводороды.

Настоящую стадию обычно проводят в диапазоне температур 0°C-250°C, и обычно она завершается в пределах 24 часов.

Затем, будет описана стадия 4. На стадии 4 можно применять хорошо известный способ (в качестве способа применения глинистого минерала или подобного, например, способ, описанный в Datta E. Ponde, and four authors et al., "The Journal of Organic Chemistry", (US) American Chemical Society, 1998, vol. 63, No. 4, pp. 1058-1063; и в качестве способа применения хлористоводородной соли 1-этил-3-(3-диметиламинопропил)карбодиимида или подобного, например, способ, описанный в John C. Sheehan, и двумя авторами и др., "Journal of Organic Chemistry", (US) American Chemical Society, 1961, vol. 26, No. 7, pp. 2525-2528.

Хотя настоящую стадию также можно проводить без растворителя, стадию желательно проводить в присутствии растворителя для того, чтобы предотвратить быстрое протекание реакции, аналогично стадии 1.

Настоящую стадию обычно проводят в диапазоне температур 0°C -250°C, и обычно она завершается в пределах 24 часов.

Что касается соединений, представленных общими формулами (1), (10), (12) и (13), показанными выше, и полученных на каждой стадии, можно применять обычные способы выделения и очистки. Примеры способов выделения и очистки включают способ перекристаллизации и способ переосаждения, применяя органический растворитель, и колоночную хроматографию, применяя силикагель или подобные. Очистив соединение данными способами отдельно или в комбинации двух или более, соединение можно получить с высокой чистотой.

Соединения, представленные общими формулами (10), (12) и (13), показанными выше, и полученные на стадиях, описанных выше, обнаруживали и количественно определяли анализом с помощью ЯМР спектроскопического анализа [ECA-400 (полученного JEOL Ltd.)], ESI-TOF MS [LC/MSD TOF (полученного Agilent Technologies, Inc.)] и ВЭЖХ анализа [LC-20A (полученного Shimadzu Corp.)].

Соединение, представленное общей формулой (1), показанной выше, и полученное на стадии, описанной выше, обнаруживали и количественно определяли высокоэффективной ГПХ [HLC8220GPC (полученной Tosoh Corp.)], ЯМР спектроскопическим анализом [FT-NMR AVANCE-600 (полученным Bruker Biospin GmbH)] и измерением коэффициента кислотности на основе JIS K-0070 [автоматический титратор COM-2500 (полученный Hiranuma Sangyo Co., Ltd.)].

Затем, способ получения промежуточного соединения (14), показанного выше, содержащего полимерный фрагмент, содержащий мономерное звено, будет описано подробно.

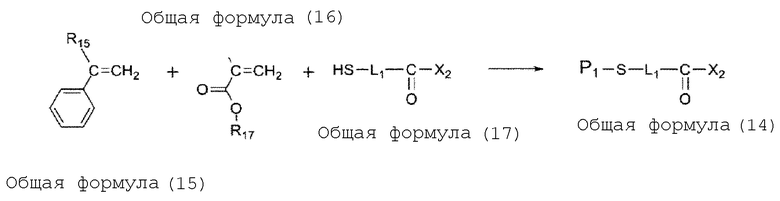

Промежуточное соединение (14) можно получить на основе хорошо известного способа получения. Пример схемы получения показан ниже.

где R15 в общей формуле (15) имеет такое же значение как R15 в общей формуле (3), показанной выше; R16 и R17 в общей формуле (16) имеют такие же значения как R16 и R17 в общей формуле (4), показанной выше; L1 в общей формуле (17) имеет такое же значение как L1 в общей формуле (2), показанной выше; и X2 в общей формуле (17) имеет такое же значение как X2 в общей формуле (14), показанной выше.

На схеме, показанной выше, стадия полимеризации, в которой реагируют исходное вещество (15), исходное вещество (16) и исходное вещество (17), дает промежуточное соединение (14), содержащее полимерный фрагмент, содержащий мономерное звено согласно настоящему изобретению.

Способ реакции полимеризации включает радикальную полимеризацию, анионную полимеризацию и катионную полимеризацию, но желательно представляет собой радикальную полимеризацию с точки зрения промышленной производительности.

Поскольку промежуточное соединение (14) имеет структуру, содержащую заместитель, образуя азосоединение (1) согласно настоящему изобретению реакцией с промежуточным соединением (13), на одном конце полимерного фрагмента, реакция полимеризации желательно представляет собой реакцию полимеризации, в которой данный структурный контроль является простым. С данной точки зрения, способ реакции полимеризации для настоящей стадии желательно представляет собой реакцию радикальной полимеризации, применяя агент передачи цепи, содержащий реакционноспособный заместитель; кроме того, с точки зрения легкой доступности исходных веществ и получения, более желательной является реакция радикальной полимеризации, в которой применяют агент передачи цепи на основе меркаптана, содержащий производное карбоновой кислоты, такое как карбоксильная группа или сложноэфирная группа.

Что касается настоящей стадии, можно применять хорошо известный способ реакции полимеризации (например, японский патент № 03721617). Его конкретный пример включает способ радикальной полимеризации, в котором реагируют полимеризуемые мономеры общих формул (15) и (16), показанных выше, которые содержат винильную группу, в тетрагидрофурановом растворителе в присутствии агента передачи цепи на основе меркаптана (17), содержащего производное карбоновой кислоты, такое как карбоксильная группа или сложноэфирная группа, давая промежуточное соединение (14), описанное выше.

Инициирующей реакции радикальной полимеризации достаточно, если реакция генерирует радикальные частицы и инициирует реакцию винильной полимеризации, и ее примеры включают применение инициатора радикальной полимеризации, облучение, лазерный свет или подобные, нагревание реакционной системы и их комбинацию, и подобные.

Инициатор радикальной полимеризации можно выбрать из соединений, генерирующих радикалы при действии нагреванием, светом, облучением, реакцией окисления восстановления или подобными, и их примеры включают азосоединения, органические пероксиды, неорганические пероксиды, органометаллические соединения и инициаторы фотополимеризации. Их более конкретные примеры включают азоинициаторы полимеризации, такие как 2,2′-азобис(изобутиронитрил), 2,2′-азобис(2-метилбутиронитрил), 2,2′-азобис(4-метокси-2,4-диметилвалеронитрил), 2,2′-азобис(2,4-диметилвалеронитрил) и диметил 2,2′-азобис(изобутират), инициаторы полимеризации на основе органического пероксида, такие как бензоилпероксид, ди-трет-бутилпероксид, трет-бутилпероксиизопропилмонокарбонат, трет-гексилпероксибензоат и трет-бутилпероксибензоат, инициаторы полимеризации на основе неорганического пероксида, такие как персульфат калия и персульфат аммония, окислительно-восстановительные инициаторы, такие как пероксид водорода-железо(+3) система, BPO-диметиланилиновая система и система на основе соли церия(IV) и спирта. Инициаторы фотополимеризации включают ацетофеноны, эфиры бензоина и кетали. Данные способы можно применять отдельно или в комбинации двух или более.

Примеры агента передачи цепи на основе меркаптана, представленного общей формулой (17), описанной выше, включают меркаптоуксусную кислоту, 2-меркаптопропионовую кислоту, 3-меркаптопропионовую кислоту, 3-меркаптоизобутировую кислоту, метил 3-меркаптопропионат, 2-этилгексил 3-меркаптопропионат, 4-меркаптобензойную кислоту, тиосалициловую кислоту и меркаптоянтарную кислоту. Если применяемое количество агента передачи цепи на основе меркаптана, описанного выше, является слишком маленьким, эффект в качестве агента передачи цепи проявляется недостаточно, и возникают некоторые случаи, когда молекулярный вес полимерного фрагмента становится чрезмерно большим, как описано выше; и если применяемое количество агента передачи цепи является слишком большим, молекулярный вес снижается в некоторых случаях. Применяемое количество по массе агента передачи цепи на основе меркаптана, описанного выше, желательно находится в диапазоне в 1,0-10 раз больше массы мономеров, показанных выше.

В реакции полимеризации, контролируя загружаемые количества общих формул (15) и (16), показанных выше, можно изменять доли частичных структурных формул, представленных общими формулами (3) и (4), показанными выше, образующих полимерный компонент, представленный P1 в общей формуле (14), показанной выше. Загружаемые количества можно определить в зависимости от полярности диспергатора при применении в качестве диспергатора азосоединения общей формулы (1), показанной выше.

Поскольку настоящая стадия смешивает и сополимеризует мономеры, имеющие различную полярность, реакцию желательно осуществляют в растворителе, имеющем сродство к каждому мономеру. Пригодные примеры растворителя представляют собой, в частности, полярные растворители, включая спирты, такие как метанол, этанол и 2-пропанол, кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон, эфиры, такие как тетрагидрофуран и диэтиловый эфир, моноалкиловые эфиры этиленгликоля или их ацетаты, моноалкиловые эфиры пропиленгликоля или их ацетаты, и моноалкиловые эфиры диэтиленгликоля, или неполярные растворители, такие как толуол и ксилол, и данные растворители можно применять отдельно или в виде их смеси. Среди них, растворители, чьи температуры плавления находятся в диапазоне температур 100-180°C, более желательно применять отдельно или в виде их смеси. Данные растворители можно применять в виде смеси двух или более, и смешиваемое соотношение при применении смешения можно необязательно определить в зависимости от растворимости субстрата.

Подходящий диапазон температур настоящей стадии изменяется в зависимости от типа реакции радикальной полимеризации. Конкретно, полимеризацию обычно осуществляют в диапазоне температур −30-200°C, и более желательно в диапазоне температур 40-180°C.

Что касается промежуточного соединения (14), полученного на настоящей стадии, в случае необходимости можно применять обычные способы выделения и очистки органических соединений. Примеры способов выделения и очистки включают способ перекристаллизации и способ переосаждения, применяя органический растворитель, и колоночную хроматографию, применяя силикагель или подобные. Проводя очистку данными способами отдельно или в комбинации двух или более, промежуточное соединение (14) можно выделить с высокой чистотой.

Промежуточное соединение (14), полученное на настоящей стадии, обнаруживали и количественно определяли высокоэффективной ГПХ [HLC8220GPC (полученной Tosoh Corp.)], ЯМР спектроскопическим анализом [FT-NMR AVANCE-600 (полученным Bruker Biospin GmbH)] и измерением коэффициента кислотности на основе JIS K-0070 [автоматический титратор COM-2500 (полученный Hiranuma Sangyo Co., Ltd.)].

Затем, будут описаны пигментный дисперсант и пигментная композиция согласно настоящему изобретению. Поскольку азосоединение согласно настоящему изобретению и представленное общей формулой (1), показанной выше, обладает высоким сродством к азопигментам, особенно пигментам на основе ацетоацетанилида и также большим сродством к нерастворимым в воде растворителям, азосоединение можно применять в качестве пигментного дисперсанта. В данном случае, азосоединение, представленное общей формулой (1), можно применять отдельно или можно применять одновременно с соединениями, включенными в диапазон общей формулы (1).

Пигментная композиция согласно настоящему изобретению содержит пигментный дисперсант, описанный выше, вместе с пигментом. Пигментную композицию применяют для покрытий, чернил, тонеров и формованных изделий из полимеров.

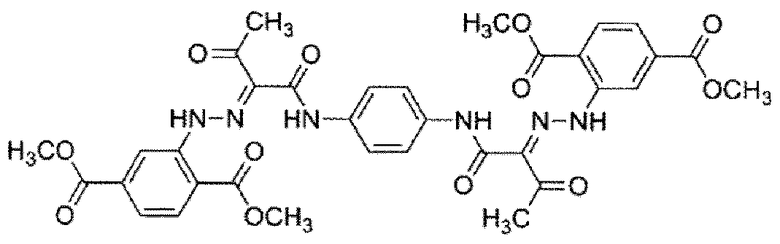

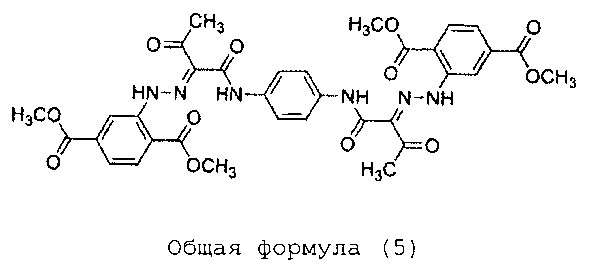

Пигмент включает моноазопигменты, диазопигменты и полиазопигменты. Среди них, пигменты на основе ацетоацетанилида, представленные C. I. Pigment Yellow 74, C. I. Pigment Yellow 93, C. I. Pigment Yellow 128, C. I. Pigment Yellow 155 и C. I. Pigment Yellow 180, являются предпочтительными, поскольку они обладают большим сродством к пигментному дисперсанту согласно настоящему изобретению. Особенно C. I. Pigment Yellow 155, представленный следующей формулой (5), является предпочтительным, из-за сильного дисперсионного эффекта азосоединения, представленного общей формулой (1), показанной выше, согласно настоящему изобретению. Данные пигменты можно применять отдельно или в виде смеси двух или более.

Формула (5)

Также можно применять пигменты, отличные от приведенных выше желтых пигментов в случае, когда пигменты обладают сродством относительно пигментного дисперсанта согласно настоящему изобретению, и они не ограничены. Их примеры включают азопигменты, такие как C. I. Pigment Orange 1, 5, 13, 15, 16, 34, 36, 38, 62, 64, 67, 72 и 74; C. I. Pigment Red 2, 3, 4, 5, 12, 16, 17, 23, 31, 32, 41, 17, 48, 48:1, 48:2, 53:1, 57:1, 112, 144, 146, 166, 170, 176, 185, 187, 208, 210, 220, 221, 238, 242, 245, 253, 258, 266 и 269; C. I. Pigment Violet 13, 25, 32 и 50; C. I. Pigment Blue 25 и 26; и C. I. Pigment Brown 23, 25 и 41.

Они могут представлять собой неочищенные пигменты, или можно получать пигментные композиции, если они заметно не ингибируют эффект пигментного дисперсанта согласно настоящему изобретению.

Композиционное соотношение на основе массы пигмента и пигментного дисперсанта в пигментной композиции согласно настоящему изобретению желательно находится в диапазоне 100:0,1-100:20. Соотношение более желательно находится в диапазоне 100:1-100:10. Если количество пигментного дисперсанта является слишком маленьким, реальный дисперсионный эффект является низким; и если количество является слишком большим, можно достигнуть дисперсионного эффекта, но вклад цвета пигментного дисперсанта становится большим, и возникают проблемы, такие как снижение отчетливости.

Пигментную композицию можно получить во влажной системе или сухой системе. Поскольку азосоединение согласно настоящему изобретению обладает большим сродством относительно нерастворимых в воде растворителей, получение во влажной системе, которая может просто давать гомогенные пигментные композиции, является предпочтительным. Конкретно, пигментную композицию можно получить, например, следующим образом. В диспергирующей среде растворяют пигментный дисперсант и полимер в случае необходимости, и порошок пигмента постепенно добавляют к ней при перемешивании, в достаточной степени приспосабливая к диспергирующей среде. Кроме того, приложение механического сдвигающего усилия диспергатором, таким как смеситель, вальцовая мельница, шаровая мельница, смеситель краски, аппарат для растворения, мельница тонкого помола, песочная мельница или быстроходная мельница, может вызывать адсорбирование пигментного дисперсанта на поверхности частиц пигмента и распределять пигмент в виде стабильной и гомогенной формы из тонкодисперсных частиц.

К пигментной композиции согласно настоящему изобретению при получении можно дополнительно добавлять вспомогательные агенты. Вспомогательные агенты конкретно представляют собой, например, поверхностно-активные вещества, пигментные и непигментные дисперсанты, наполнители, стандартизаторы, полимеры, воски, противовспенивающие агенты, антистатики, пылезащитные агенты, разбавители, оттеняющие красящие агенты, консерванты, замедлители высыхания, добавки для реологического контроля, увлажняющие агенты, антиоксиданты, УФ-поглощающие вещества, фотостабилизаторы и их комбинации. Пигментный дисперсант согласно настоящему изобретению можно заблаговременно добавлять при получении неочищенного пигмента.

Затем, будет описана пигментная дисперсия согласно настоящему изобретению. Пигментная дисперсия согласно настоящему изобретению содержит пигментную композицию, описанную выше, и нерастворимый в воде растворитель. Пигментную композицию можно диспергировать в нерастворимом в воде растворителе, или каждый образующий пигментную композицию компонент можно диспергировать в нерастворимом в воде растворителе. Конкретно, например, пигментную дисперсию можно получить следующим способом. В нерастворимом в воде растворителе растворяют в случае необходимости пигментный дисперсант и полимер, и порошок пигмента или пигментной композиции постепенно добавляют к нему при перемешивании, в достаточной степени приспосабливая к нерастворимому в воде растворителю. Кроме того, приложение сдвигающего усилия диспергатором, таким как шаровая мельница, смеситель краски, аппарат для растворения, мельница тонкого помола, песочная мельница или быстроходная мельница, может диспергировать пигмент в виде стабильной и гомогенной формы из тонкодисперсных частиц.

Нерастворимый в воде растворитель, пригодный для пигментной дисперсии согласно настоящему изобретению, можно выбрать в зависимости от целей и применений пигментной дисперсии, и он конкретно не ограничен. Его конкретные примеры включают эфиры, такие как метилацетат, этилацетат и пропилацетат, углеводороды, такие как гексан, октан, петролейный эфир, циклогексан, бензол, толуол и ксилол, и галогенированные углеводороды, такие как тетрахлорид углерода, трихлорэтилен и тетрабромэтан.

Далее, нерастворимый в воде растворитель, пригодный для пигментной дисперсии согласно настоящему изобретению, может представлять собой полимеризуемый мономер. Его конкретные примеры включают стирол, α-метилстирол, α-этилстирол, о-метилстирол, м-метилстирол, п-метилстирол, п-метоксистирол, п-фенилстирол, п-хлорстирол, 3,4-дихлорстирол, п-этилстирол, 2,4-диметилстирол, п-н-бутилстирол, п-трет-бутилстирол, п-н-гексилстирол, п-н-октилстирол, п-н-нонилстирол, п-н-децилстирол, п-н-додецилстирол, этилен, пропилен, бутилен, изобутилен, винилхлорид, винилиденхлорид, винилбромид, винилйодид, винилацетат, винилпропионат, винилбензоат, метилметакрилат, этилметакрилат, пропилметакрилат, октилметакрилат, додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, фенилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, метилакрилат, этилакрилат, бутилакрилат, изобутилакрилат, пропилакрилат, н-октилакрилат, додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, 2-хлорэтилакрилат, фенилакрилат, винилметиловый эфир, винилэтиловый эфир, винилизобутиловый эфир, винилметилкетон, винилгексилкетон, метилизопропенилкетон, винилнафталин, акрилонитрил, метакрилонитрил и акриламид.

К пигментной дисперсии согласно настоящему изобретению можно добавлять полимер. Подходящий полимер выбирают в зависимости от цели и применений пигментной дисперсии, и он конкретно не ограничен. Его конкретные примеры включают полистирольные полимеры, стирольные сополимеры, полимеры полиакриловой кислоты, полимеры полиметакриловой кислоты, полимеры полиакрилатных эфиров, полимеры полиметакрилатных эфиров, сополимеры акрилатных эфиров, сополимеры метакрилатных эфиров, полиэфирные полимеры, полимеры поливиниловых эфиров, полимеры поливинилового спирта и полимеры поливинилбутираля. Кроме того, включенными являются полиуретановые полимеры и полипептидные полимеры. Данные полимеры можно применять в виде смеси двух или более.

Затем, будет описан тонер согласно настоящему изобретению.

Пигментную композицию согласно настоящему изобретению можно подходящим способом применять в качестве окрашивающего агента для тонера, содержащего частицы тонера, содержащие, по меньшей мере, полимерное связующее, окрашивающий агент, восковой компонент и подобные. Применяя пигментную композицию согласно настоящему изобретению, поскольку пигментная композиция обладает большим сродством пигмента к полимерному связующему и может сохранять состояние, при котором пигмент стабильно и тонко диспергирован, можно получить тонер, имеющий хороший цветовой тон.

Полимерное связующее, применяемое для частиц тонера, образующих тонер согласно настоящему изобретению, включает сополимеры стирола и метакриловой кислоты, сополимеры стирола и акриловой кислоты, полиэфирные полимеры, эпоксидные полимеры и стирол-бутадиеновые сополимеры, которые обычно применяют в качестве полимерного связующего. В способе получения частиц тонера непосредственно способом полимеризации, применяют мономер, образующий частицы тонера. Предпочтительно применяемые мономеры представляют собой, в частности, стироловые мономеры, такие как стирол, α-метилстирол, α-этилстирол, о-метилстирол, м-метилстирол, п-метилстирол, о-этилстирол, м-этилстирол и п-этилстирол, метакрилатэфирные мономеры, такие как метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, октилметакрилат, додецилметакрилат, стеарилметакрилат, бегенилметакрилат, 2-этилгексилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, метакрилонитрил и амид метакриловой кислоты, акрилатэфирные мономеры, такие как метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, октилакрилат, додецилакрилат, стеарилакрилат, бегенилакрилат, 2-этилгексилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, акрилонитрил и амид акриловой кислоты, и олефиновые мономеры, такие как бутадиен, изопрен и циклогексен. Данные мономеры применяют отдельно, или подходящим способом смешивают и применяют так, чтобы теоретическая температура перехода в стеклообразное состояние (Tg) находилась в диапазоне 40-75°C. (см. "Polymer Handbook", под редакцией J. Brandrup and E. H. Immergut, 3rd edit., John Wiley & Sons, 1989, 209-277 (в США)).

Полимерное связующее в тонере согласно настоящему изобретению может контролировать распределение в тонере добавок, таких как окрашивающий агент, контролирующий заряд агент и смола, применением неполярного полимера, такого как полистирол и одновременно полярного полимера, такого как полиэфирный полимер или поликарбонатный полимер, вместе. Например, в случае, когда частицы тонера получают непосредственно способом полимеризации в суспензии или подобным, полярный полимер добавляют в течение реакции полимеризации со стадии диспергирования до стадии полимеризации. Полярный полимер добавляют в зависимости от баланса полярностей полимеризуемой мономерной композиции, дающей частицы тонера и водную среду. Как результат, концентрацию полярного полимера можно контролировать так, чтобы непрерывно изменять ее от поверхности частицы тонера к ее центру, что сопровождается образованием тонкого слоя полярного полимера на поверхности частиц тонера. При этом, применяя данный полярный полимер, взаимодействующий с окрашивающим агентом, содержащим пигментную композицию согласно настоящему изобретению, и с контролирующим заряд агентом и подобными, можно сделать так, чтобы настоящее состояние окрашивающего агента, контролирующего заряд агента и подобных в частице тонера представляло собой требуемое состояние.

С точки зрения увеличения механической прочности частиц тонера, образующих тонер согласно настоящему изобретению, и контролирования молекулярной массы полимерного связующего, при необходимости, можно применять хорошо известный сшивающий агент при получении полимерного связующего.

Сшивающий агент желательно содержится в диапазоне 0,05-10 частей по массе и более желательно в диапазоне 0,1-5 частей по массе на 100 частей по массе мономеров, описанных выше.

В качестве окрашивающего агента, применяемого для частиц тонера, образующих тонер согласно настоящему изобретению, несмотря на то что применяют по меньшей мере пигментную композицию согласно настоящему изобретению, можно применять одновременно другой окрашивающий агент, если он не уменьшает сродство азосоединения согласно настоящему изобретению к пигменту. Примеры другого окрашивающего агент включают соединения, представленные конденсированными азосоединениями, изоиндолиноновыми соединениями, антрахиноновыми соединениями, азометаллическими комплексами, метиновыми соединениями и аллиламидными соединениями, и другие различные типы веществ.

Восковой компонент, применяемый в частицах тонера, образующих тонер согласно настоящему изобретению, конкретно включает нефтяной воск, такой как парафиновый воск, микрокристаллический воск и петролатум и его производные, монтан-воск и его производные, углеводородные воски, полученные способом Фишера-Тропша, и их производные, полиолефиновые воски, представленные полиэтиленом, и их производные, и природные воски, такие как карнаубский воск и канделильский воск, и их производные, и данные производные включают оксиды, блочные сополимеры с виниловыми мономерами и вещества, модифицированные прививкой. Кроме того, восковый компонент включает спирты, такие как высшие алифатические спирты, жирные кислоты, такие как стеариновая кислота и пальмитиновая кислота, амиды жирных кислот, эфиры жирных кислот, застывшее касторовое масло и его производные, растительные воски и животные воски. Их можно применять отдельно или одновременно.

Суммарное добавляемое количество восковых компонентов желательно находится в диапазоне 2,5-15,0 частей по массе, и более желательно в диапазоне 3,0-10,0 частей по массе относительно 100 частей по массе полимерного связующего.

В тонере согласно настоящему изобретению можно смешивать при необходимости контролирующий заряд агент. Посредством этого, оптимальное количество трибоэлектрического заряда можно контролировать согласно системе проявления.

В качестве контролирующего заряд агента можно применять хорошо известные контролирующие заряд агенты, и является особенно предпочтительным контролирующий заряд агент, в котором скорость зарядки является высокой, и можно стабильно поддерживать постоянное количество заряда. Кроме того, в случае, когда получают частицы тонера способом прямой полимеризации, является особенно предпочтительным контролирующий заряд агент, который обладает слабым ингибированием полимеризации и практически не содержит растворимое в водной среде вещество.

В тонере согласно настоящему изобретению, можно добавлять неорганический тонкодисперсный порошок в качестве ожижающего агента к частицам тонера. Пригодными неорганическими тонкодисперсными порошками являются тонкодисперсные порошки оксида кремния, оксида титана, оксида алюминия и его двойных оксидов, содержащие их материалы с обработанной поверхностью, и подобные.

Способ получения частиц тонера, образующих тонер согласно настоящему изобретению, включает способ распыления, способ полимеризации в суспензии, способ грануляции в суспензии и способ полимеризации в эмульсии, которые применяют традиционно. Частицы тонера желательно получать, в частности, способом грануляции в водной среде, таким как способ полимеризации в суспензии и способ грануляции в суспензии, среди данных способов получения, с точки зрения нагрузки на окружающую среду при получении и контролируемости размера частиц.

В случае применения способа полимеризации в суспензии, частицы тонера можно получить, например, следующим способом. Сначала, окрашивающий агент, содержащий пигментную композицию согласно настоящему изобретению, полимеризуемый мономер, восковый компонент, инициатор полимеризации и подобные смешивают, получая композицию полимеризуемого мономера. Затем, композицию полимеризуемого мономера диспергируют в водной среде, измельчая частицы композиции полимеризуемого мономера. Затем, полимеризуемый мономер в частицах композиции полимеризуемого мономера полимеризуют в водной среде, получая частицы тонера.

Композицию полимеризуемого мономера на стадии, описанной выше, желательно получать смешением дисперсионной жидкости, в которой окрашивающий агент дисперигирован в первом полимеризуемом мономере, со вторым полимеризуемым мономером. Т.е., после того как окрашивающий агент, содержащий пигментную композицию согласно настоящему изобретению, полностью диспергирован в первом полимеризуемом мономере, дисперсионную жидкость смешивают со вторым полимеризуемым мономером вместе с другими веществами для тонера, посредством этого получая частицы тонера, в которых пигмент присутствует в более лучшем дисперсионном состоянии.

Инициатор полимеризации, применяемый в способе полимеризации в суспензии, включает хорошо известные инициаторы полимеризации, и его примеры включают азосоединения, органические пероксиды, неорганические пероксиды, органометаллические соединения и инициаторы фотополимеризации.

Концентрация инициатора полимеризации желательно находится в диапазоне 0,1-20 частей по массе, и более желательно в диапазоне 0,1-10 частей по массе относительно 100 частей по массе полимеризуемых мономеров. Тип инициатора полимеризации слегка варьируется в зависимости от способа полимеризации, но инициаторы полимеризации применяют отдельно или в виде их смеси с учетом температуры 10-часового срока службы.

Водная среда, применяемая в способе полимеризации в суспензии, содержит желательно стабилизатор дисперсии. В качестве стабилизатора дисперсии можно применять хорошо известные неорганические и органические стабилизаторы дисперсии.

В настоящем изобретении среди стабилизаторов дисперсии, описанных выше, желательно применять почти нерастворимый неорганический стабилизатор дисперсии, растворимый в кислотах. Кроме того, в настоящем изобретении, в случае, когда получают водную среду, применяя почти нерастворимый неорганический стабилизатор дисперсии, стабилизатор дисперсии применяют в пропорции в диапазоне 0,2-2,0 частей по массе относительно 100 частей по массе полимеризуемых мономеров, что желательно с точки зрения стабильности жидкой капли композиции полимеризуемого мономера в водной среде. Далее, в настоящем изобретении водную среду желательно получать, применяя воду в диапазоне 300-3000 частей по массе относительно 100 частей по массе композиции полимеризуемого мономера.

Частицы тонера можно также получить способом грануляции в суспензии. Поскольку стадии получения способа грануляции в суспензии не включает стадию нагревания, улучшение совместимости полимера с восковым компонентом, которое производится в случае применения воска с низкой температурой плавления, опускают, и снижение температуры стеклования тонера в результате улучшения совместимости можно предотвратить. Кроме того, поскольку способ грануляции в суспензии допускает широкий выбор веществ для тонера в качестве полимерного связующего, в способ можно легко внедрить полиэфирный полимер, который считают обычно полезным при закреплении, в качестве основного компонента. Следовательно, способ грануляции в суспензии представляет собой подходящий способ, в случае, когда получают тонер, содержащий полимерную композицию, для которой нельзя применять способ полимеризации в суспензии.

Частицы тонера, полученные при применении способа грануляции в суспензии, можно получить, например, следующим способом.

Вначале, окрашивающий агент, содержащий пигментную композицию согласно настоящему изобретению, полимерное связующее, восковый компонент и подобные смешивают в растворителе, получая композицию в растворителе. Затем, композицию в растворителе диспергируют в среде, которая не является совместимой с растворителем, гранулируя частицы композиции в растворителе, получая суспензионную жидкость частиц тонера. Затем, полученную суспензионную жидкость нагревают или разгерметизируют, удаляя растворитель, получая частицы тонера.

Композицию в растворителе на стадии, описанной выше, предпочтительно получают смешением дисперсионной жидкости, в которой окрашивающий агент диспергирован в первом растворителе, со вторым растворителем. Т.е., после того как окрашивающий агент, содержащий пигментную композицию согласно настоящему изобретению, полностью диспергирован в первом растворителе, дисперсионную жидкость смешивают со вторым растворителем вместе с другими веществами тонера, посредством этого получая частицы тонера, в которых пигмент присутствует в лучшем дисперсионном состоянии.

Примеры растворителя, пригодного в способе грануляции в суспензии, включают углеводороды, такие как толуол, ксилол и гексан, галогенированные углеводороды, такие как хлористый метилен, хлороформ, дихлорэтан, трихлорэтан и тетрахлорид углерода, спирты, такие как метанол, этанол, бутанол и изопропиловый спирт, многоатомные спирты, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль и триэтиленгликоль, целлозольвы, такие как метилцеллозольв и этилцеллозольв, кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон, эфиры, такие как этиловый эфир бензилового спирта, изопропиловый эфир бензилового спирта и тетрагидрофуран, и эфиры, такие как метилацетат, этилацетат и бутилацетат. Их можно применять отдельно или в виде смеси двух или более. Среди них, для того чтобы легко удалить растворитель из суспензионной жидкости частиц тонера, предпочтительно применяют растворитель, который имеет низкую температуру кипения и способен в достаточной степени растворять полимерное связующее.

Применяемое количество растворителя предпочтительно находится в диапазоне 50-5000 частей по массе, и более предпочтительно в диапазоне 120-1000 частей по массе относительно 100 частей по массе полимерного связующего.

Среда, применяемая в способе грануляции в суспензии, желательно содержит стабилизатор дисперсии. В качестве стабилизатора дисперсии можно применять хорошо известные неорганические и органические стабилизаторы дисперсии.

Применяемое количество стабилизатора дисперсии желательно находится в диапазоне 0,01-20 частей по массе относительно 100 частей по массе полимерного связующего с точки зрения стабильности жидких капель композиции в растворителе в водной среде.

В настоящем изобретении требуемый диапазон средневесового диаметра частиц (в настоящем описании далее D4) тонера представляет собой диапазон 3,00-15,0 мкм, и более предпочтительно диапазон 4,0-12,0 мкм с точки зрения способности приобретать хорошую стабильность заряда и изображения с высоким разрешением.

Отношение (в настоящем описании далее D4/D1) D4 тонера к его среднечисловому диаметру частиц (в настоящем описании далее D1) составляет 1,35 или меньше, и желательно 1,30 или меньше.

Способ регулирования D4 и D1 тонера согласно настоящему изобретению изменяется в зависимости от способа получения частиц тонера. Например, в случае способа полимеризации в суспензии, D4 и D1 можно регулировать контролированием концентрации диспергатора, применяемого при получении водной дисперсионной среды, скорости перемешивания в реакции, времени перемешивания реакции и подобных.

Тонер согласно настоящему изобретению может быть или магнитным тонером и немагнитным тонером. В случае применения тонера в качестве магнитного тонера, в частицах тонера, образующих тонер согласно настоящему изобретению, можно применять смешанное магнитное вещество. Данное магнитное вещество включает оксиды железа, такие как магнетит, магхемит и феррит, оксиды железа, содержащие другие оксиды металлов, металлы, такие как Fe, Co и Ni, сплавы данных металлов с металлом, таким как Al, Co, Cu, Pb, Mg, Ni, Sn, Zn, Sb, Be, Bi, Cd, Ca, Mn, Se, Ti, W и V, и их смеси.

В настоящем описании далее будут описаны способы измерения, применяемые в настоящих примерах.

(1) Измерение распределения молекулярных масс

Распределения молекулярных масс полимерного фрагмента и окрашивающего фрагмента согласно настоящему изобретению рассчитывали относительно полистирола на основе эксклюзионной хроматографии (SEC). Измерение распределения молекулярных масс SEC осуществляли следующим образом.

Раствор, полученный добавлением образца к элюату, описанному ниже, так чтобы концентрация образца была 1,0% по массе, и выдерживанием данного раствора в состоянии покоя при комнатной температуре в течение 24 часов, фильтровали через проницаемый для растворителя мембранный фильтр, имеющий диметр пор 0,2 мкм, получая раствор образца, который измеряли в следующих условиях.

Прибор для высокоэффективной гель-проникающей хроматографии (ГПХ): HLC8220GPC (полученный Tosoh Corp.)

Колонка: две серии TSKgel α-M (полученные Tosoh Corp.)

Элюат: ДМФА (содержащий 20 ммоль/л LiBr)

Скорость потока: 1,0 мл/мин

Температура печи: 40°C.

Инъецируемое количество образца: 0,10 мл

Для расчета молекулярной массы образца применяли калибровочную кривую для молекулярной массы, полученную, применяя стандартные полистирольные полимеры [TSK стандартные полистиролы: F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000 и A-500 (полученные Tosoh Corp.)].

(2) Измерение коэффициента кислотности

Коэффициент кислотности полимера в настоящем изобретении определяли следующим способом.

Основные операции соответствовали JIS K-0070.

1) Точно взвешивали 0,5-2,0 г образца. Массы в данный момент принимали за W (г).

2) Образец помещали в 300 мл стакан, и добавляли 150 мл смеси толуол/этанол (4/1), растворяя образец.

3) Титрование осуществляли, применяя 0,1-моль/л-KOH этанольного раствора и применяя потенциометрический титратор [например, автоматический титратор COM-2500 (полученный Hiranuma Sangyo Co., Ltd.)].

4) Применяемое количество KOH раствора на данном этапе принимали за S (мл). Одновременно измеряли значение для холостой пробы, и применяемое количество KOH раствора на данном этапе принимали за B (мл).

5) Коэффициент кислотности рассчитывали с помощью следующего выражения. f представлял собой коэффициент KOH раствора.

Коэффициент кислотности (мгKOH/г)={(S−B)×f×5,61}/W

(3) Анализ состава

Определение структуры полученного полимера осуществляли 13C ЯМР измерением, применяя следующий прибор.

FT-ЯМР прибор: AVANCE-600 (произведенный Bruker Biospin GmbH) (применяемый растворитель: тяжелый хлороформ)

В 13C ЯМР количественную оценку осуществляли способом инверсного подавления, в котором ацетилацетонат хрома (III) применяли в качестве агента для релаксации, для анализа состава.

(4) Измерения средневесового диаметра частиц D4 и среднечислового диаметра частиц D1 тонера

В измерении применяли Coulter Multisizer (полученный Coulter Scientific Instruments Japan, Inc.), с которым соединяли интерфейс (полученный Nikkaki Bios Co., Ltd.), выдающий числовое распределение и объемное распределение, и персональную ЭВМ. 1% NaCl водный раствор хлорида натрия высшего сорта применяли в качестве раствора электролита, но, например, можно применять ISOTON®-II (полученный Coulter Scientific Instruments Japan, Inc.). Конкретный способ измерения описывают в каталоге (вариант февраля 2002) Coulter Multisizer, опубликованном Coulter Scientific Instruments Japan, Inc., и в инструкции по эксплуатации прибора для измерения, но следующим образом.

2-20 мг образца для измерения добавляли к 100-150 мл данного водного раствора электролита. Раствор электролита, в котором суспендирован образец, подвергали дисперсионной обработке в течение приблизительно 1-3 минут ультразвуковым диспергатором; и число и объем частиц тонера 2,0 мкм или больше и 64,0 мкм или меньше измеряли, применяя отверстие 100 мкм Coulter Multisizer. Полученные данные распределяли в 16 колонок, определяя средневесовой диаметр частиц D4, среднечисловой диаметр частиц D1 и D4/D1.

ПРИМЕРЫ

Затем, настоящее изобретение будет описано более конкретно посредством примеров, но объем настоящего изобретения не ограничивается ими. Предусматривается, что "части" и "%" в описании даны относительно массы, если не указано иное.

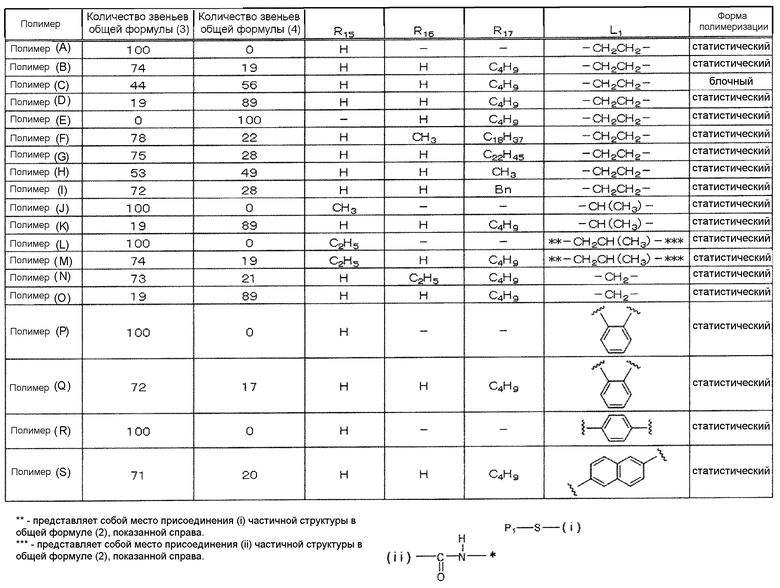

Согласно следующим способам, получали полимерные компоненты (P1), имеющие частичные структуры, представленные общими формулами (3) и (4), показанными выше, и полимерные фрагменты, содержащие место присоединения (L1) к окрашивающему участку, и концевой карбоксильный участок.

Пример получение 1

Получение полимера (A)

100 частей монометилового эфира пропиленгликоля нагревали при вытеснении азотом и кипятили с обратным холодильником при температуре раствора 120°C или выше. Смесь 100 частей стирола с 1,2 частями β-меркаптопропионовой кислоты и 1,0 частью трет-бутилпероксибензоата [инициатор полимеризации типа органический пероксид, Perbutyl Z® (полученный NOF Corp.)] прикапывали к нему в течение 3 часов. После завершения прикапывания раствор перемешивали в течение 3 часов, и после этого, когда температура раствора поднималась до 170°C, раствор подвергали перегонке при нормальном атмосферном давлении, и после того как температура раствора достигала 170°C, раствор упаривали в течение 1 часа при 1 гПа при пониженном давлении, отгоняя растворитель, получая твердое полимерное вещество. Твердое вещество растворяли в тетрагидрофуране и переосаждали н-гексаном, и выпавший твердый остаток отфильтровывали, получая полимер (A).

[Результаты анализа полимера (A)]

[1] Результат ГПХ: среднечисловая молекулярная масса (Mn)=10450

[2] Результат анализа данных 13C-ЯМР (600 МГц, CDCl3, комнатная температура): из результатов количественной оценки фрагмента полимерного компонента, состоящего из стирола и количества атомов углерода, образующих фрагмент β-меркаптопропионовой кислоты, и из результатов измерения среднечисловой молекулярной массы, количество звеньев общей формулы (3), образующих полимер (A), составляло в среднем 100.

[3] Результат измерения коэффициента кислотности: 5,0 мгKOH/г

Пример получения 2

Получение полимера (B)

100 частей монометилового эфира пропиленгликоля нагревали при вытеснении азотом и кипятили с обратным холодильником при температуре раствора 120°C или выше. Смесь 80 частей стирола с 20 частями бутилакрилата, 1,2 частей β-меркаптопропионовой кислоты и 1,0 части трет-бутилпероксибензоата [инициатор полимеризации типа органический пероксид, Perbutyl Z® (полученный NOF Corp.)] прикапывали к нему в течение 3 часов. После завершения прикапывания, раствор перемешивали в течение 3 часов, и после этого, когда температура раствора достигала 170°C, раствор подвергали перегонки при нормальном атмосферном давлении, и после того как температура раствора достигала 170°C, раствор упаривали в течение 1 часа при 1 гПа при пониженном давлении, отгоняя растворитель, получая полимерное твердое вещество. Твердое вещество растворяли в тетрагидрофуране и переосаждали н-гексаном, и выпавший осадок отфильтровывали, получая полимер (B).

[Результаты анализа полимера (B)]

[1] Результат ГПХ: среднечисловая молекулярная масса (Mn)=10110

[2] Результаты анализа данных 13C-ЯМР (600 МГц, CDCl3, комнатная температура): из результатов количественной оценки фрагмента полимерного компонента, состоящего из стирола и бутилакрилата, и количества атомов углерода, образующих область β-меркаптопропионовой кислоты, и из результата измерения среднечисловой молекулярной массы, количество звеньев общих формул (3) и (4), образующих полимер (B), составляло в среднем 79 и 20.

[3] Результат измерения коэффициента кислотности: 5,0 мгKOH/г

Пример получения 3

Получение полимера (C)

100 частей монометилового эфира пропиленгликоля нагревали при вытеснении азотом и кипятили с обратным холодильником при температуре раствора 120°C или выше. Смесь 50 частей стирола и 1,0 части трет-бутилпероксибензоата [инициатор полимеризации типа органический пероксид, Perbutyl Z® (полученный NOF Corp.)] прикапывали к нему в течение 2 часов. После завершения прикапывания раствор перемешивали в течение 3 часов, и температуру раствора понижали до комнатной температуры, получая раствор полимера. Среднечисловая молекулярная масса полимера на данном этапе составляла 4610.

Затем, 300 частей монометилового эфира пропиленгликоля добавляли к раствору полимера и нагревали при вытеснении азотом и кипятили с обратным холодильником при температуре раствора 120°C или выше. Смесь 60 частей бутилакрилата, 1,2 частей β-меркаптопропионовой кислоты и 1,0 части трет-бутилпероксибензоата [инициатор полимеризации типа органический пероксид, Perbutyl Z® (полученный NOF Corp.)] прикапывали к нему в течение 2 часов; после завершения прикапывания раствор перемешивали в течение 3 часов, и после этого, когда температура раствора достигала 170°C, раствор подвергали перегонке при нормальном атмосферном давлении, и после того как температура раствора достигала 170°C, раствор упаривали в течение 1 часа при 1 гПа при пониженном давлении, отгоняя растворитель, получая полимерное твердое вещество. Твердое вещество растворяли в тетрагидрофуране и переосаждали н-гексаном, и выпавший осадок отфильтровывали, получая полимер (C).

[Результаты анализа полимера (C)]

[1] Результат ГПХ: среднечисловая молекулярная масса (Mn)=11750

[2] Результат анализа данных 13C-ЯМР (600 МГц, CDCl3, комнатная температура): из результатов количественной оценки фрагмента полимерного компонента, состоящего из стирола и бутилакрилата, и количества атомов углерода, образующих область β-меркаптопропионовой кислоты, и из результата измерения среднечисловой молекулярной массы, количество звеньев общих формул (3) и (4), образующих полимер (C), было в среднем 44 и 56, соответственно.

[3] Результат измерения коэффициента кислотности: 5,0 мгKOH/г

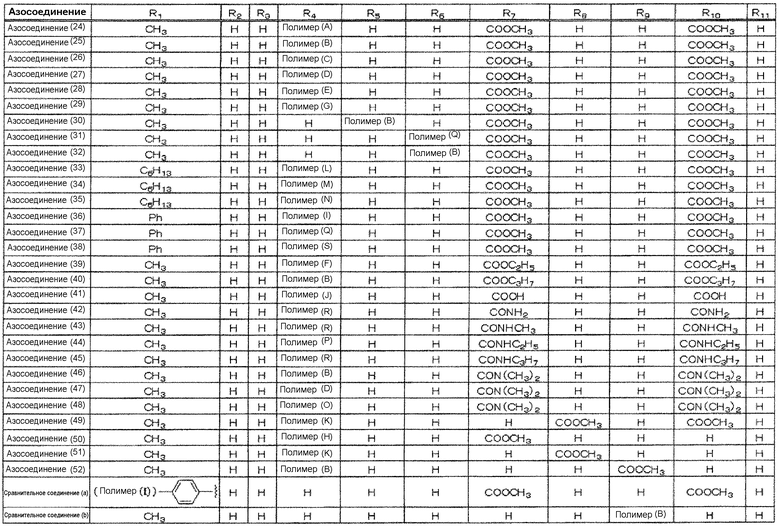

Полимеры (D)-(S), представленные общей формулой (2), показанной выше, получали аналогичным способом, как в примерах получения полимеров (A), (B) и (C), описанных выше. Список данных примеров получения показан в следующей таблице 1, но примеры получения не ограничиваются примерами, описанными ниже. В таблице 1 "Bn" обозначает незамещенную бензильную группу. "Статистический" для формы полимеризации обозначает сополимер, в котором размещение мономерных звеньев, представленных общими формулами (3) и (4), показанными выше, является статистическим; и "блочный" обозначает блочный сополимер звена, представленного общей формулой (3), и звена, представленного общими формулами (4).

Пример 1

Азосоединения, представленные общей формулой (1), показанной выше согласно настоящему изобретению, получали согласно следующему способу.

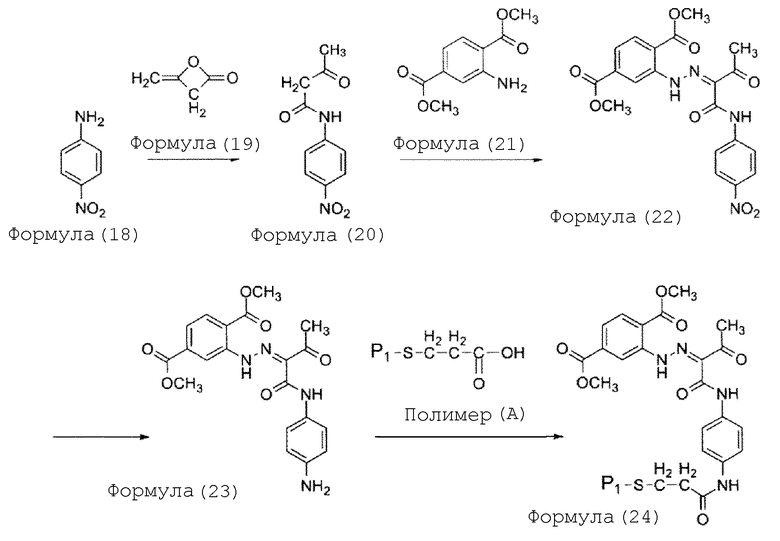

Пример получения 4: получение азосоединения (24)

Азосоединение (24), в котором в общей формуле (1) каждый R2, R3, R5, R6, R8, R9 и R11 представлял собой атом водорода; каждый R7 и R10 представлял собой COOR12; каждый R1 и R12 представлял собой метильную группу; и R4 представлял собой место присоединения к полимеру (A), получали согласно следующей схеме.

Вначале получали соединение (20), применяя соединение (18) и соединение (19) следующим способом. 3,11 частей соединения (18) добавляли к 30 частям хлороформа, и охлаждали на льду до 10°C или ниже, и добавляли к ним 1,89 части соединения (19). После этого смесь перемешивали при 65°C в течение 2 часов. После завершения реакции получали 4,80 частей соединения (20) (выход 96,0%) экстракцией хлороформом и концентрированием.

Затем получали соединение (22), применяя соединение (20) и соединение (21). 40,0 частей метанола и 5,29 частей концентрированной хлористоводородной кислоты добавляли к 4,25 частям соединения (21), и охлаждали на льду 10°C или ниже. К раствору добавляли раствор, в котором 2,10 частей нитрита натрия растворяли в 6,00 частях воды, и они реагировали при той же температуре в течение 1 часа. Затем добавляли 0,990 части сульфаминовой кислоты и дополнительно перемешивали в течение 20 минут (раствор диазониевой соли). Добавляли 70,0 частей метанола и 4,51 частей соединения (20), и охлаждали на льду до 10°C или ниже; и добавляли раствор диазониевой соли. После этого добавляли раствор, в котором растворяли 5,83 частей ацетата натрия в 7,00 частях воды, и они реагировали при 10°C или ниже в течение 2 часов. После завершения реакции добавляли 300 частей воды и перемешивали в течение 30 минут; после этого твердый остаток отфильтровывали и получали 8,65 частей соединения (22) (выход 96,1%) очисткой посредством способа перекристаллизации из N,N-диметилформамида.

Затем получали соединение (23), применяя соединение (22). 8,58 частей соединения (22) и 0,4 части палладия на активированном угле (палладий: 5%) добавляли к 150 частям N,N-диметилформамида и перемешивали в атмосфере газообразного водорода (давление реакции: 0,1-0,4 МПа) при 40°C в течение 3 часов. После завершения реакции получали 7,00 частей соединения (23) (выход 87,5%) фильтрацией и концентрированием раствора.

Затем получали азосоединение (24), применяя соединение (23) и полимер (A). 0,55 части соединения (23) добавляли к 180 частям сухого тетрагидрофурана и нагревали до 80°C для растворения. После растворения раствор охлаждали до 50°C, добавляли 15,0 частей полимера (A), растворенного в 30 частях сухого тетрагидрофурана; добавляли 0,38 части гидрохлоридной соли 1-этил-3-(3-диметиламинопропил)карбодиимида (EDC·HCl) и перемешивали при 50°C в течение 5 часов, и температура раствора постепенно повышалась до комнатной температуры, и раствор перемешивали в течение ночи до завершения реакции. После завершения реакции раствор концентрировали и отделяли и экстрагировали хлороформом, после этого очищали колоночной хроматографией на силикагеле, и затем очищали переосаждением метанолом, получая азосоединение (24) (выход 45,0%).

Результаты анализа показаны ниже.

[Результаты анализа азосоединения (24)]

[1] Результат ГПХ: среднечисловая молекулярная масса (Mn)=10760

[2] Результат анализа данных 13C-ЯМР (600 МГц, CDCl3, комнатная температура) (см. фигуру 1)

δ [ppm] = 200,23, 166,23, 165,88, 161,07, 145,26, 143,81, 143,46, 135,28, 134,40, 133,47, 131,82, 128,63, 125,55, 123,84, 121,36, 120,71, 118,86, 116,88, 53,01, 52,78, 43,93, 40,27, 26,59.

[3] Результат измерения коэффициента кислотности: 0,24 мгKOH/г

Пример получения 5: получение азосоединения (25)

Азосоединение (25) получали аналогичным способом, как в примере получения 4, за исключением замены полимера (A) в примере получения 4 полимером (B).

[Результаты анализа азосоединения (25)]

[1] Результат ГПХ: среднечисловая молекулярная масса (Mn)=10790

[2] Результат анализа данных 13C-ЯМР (600 МГц, CDCl3, комнатная температура) (см. фигуру 2)

δ [ppm] = 200,20, 175,83, 166,24, 165,91, 161,03, 159,65, 145,09, 143,81, 135,28, 133,46, 131,86, 127,61, 125,64, 123,85, 121,37, 120,72, 118,89, 116,94, 63,68, 53,00, 52,77, 43,74, 40,62, 30,30, 26,59, 18,99, 13,72.

[3] Результат измерения коэффициента кислотности: 0,15 мгKOH/г

Азосоединения (26)-(52), представленные общей формулой (1), показанной выше, получали аналогичным способом, как в примерах получения азосоединений (24) и (25), описанных выше. Список данных примеров получения показан в следующей таблице 2, но примеры получения не ограничиваются примерами, описанными ниже. В следующей таблице 2 "Ph" обозначает незамещенную фенильную группу.

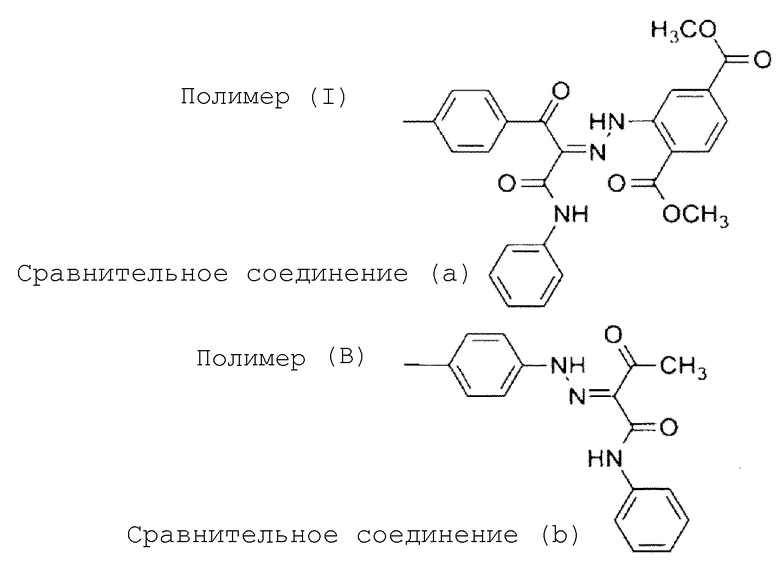

Сравнительный пример 1

Затем, в качестве сравнительных примеров для азосоединения, представленного общей формулой (1), показанной выше, согласно настоящему изобретению, получали сравнительные соединения (a) и (b), показанные ниже, согласно способу получения, описанному выше. В сравнительном соединении (a), полимер (I) согласно настоящему изобретению и окрашивающий фрагмент соединены в п-положении фенильной группы в R1 в общей формуле (1); и в сравнительном соединении (b), полимерный фрагмент и окрашивающий фрагмент соединены по R9 в общей формуле (1). Данные сравнительные примеры показаны в следующей таблице 2.

Азосоединения

Пример 2

Пигментные дисперсии согласно настоящему изобретению получали следующими способами.

Пример получения 1 пигментной дисперсии

Смешивали 18,0 частей пигмента, представленного формулой (5), показанной выше, в качестве азопигмента, 3,6 части азосоединения (24), описанного выше, в качестве пигментного дисперсанта, 180 частей стирола в качестве нерастворимого в воде растворителя и 130 частей стеклянных шариков (с диаметром 1 мм), диспергировали в течение 3 часов смесителем краски (полученным Toyo Seiki Seisaku-sho, Ltd.) и фильтровали через сита, получая пигментную дисперсию (53).

Пример получения 2 пигментных дисперсий

Пигментные дисперсии (54)-(81) получали аналогичным способом как в примере получения 1 пигментной дисперсии, описанном выше, за исключением замены азосоединения (24) на азосоединения (25)-(52), соответственно.

Пример получения 3 пигментной дисперсии

Пигментную дисперсию (82) получали аналогичным способом, как в примере получения 1 пигментной дисперсии, описанном выше, за исключением замены стирола на толуол.

Пример получения 4 пигментных дисперсий

Пигментные дисперсии (83) и (84) получали аналогичными способами, как в примере получения 1 пигментной дисперсии, описанном выше, за исключением замены пигмента, представленного формулой (5), показанной выше, на пигмент, представленный следующими формулами (c) и (d), соответственно.

Пример получения 5 пигментных дисперсий

Пигментные дисперсии (85) и (86) получали аналогичными способами, как в примере получения 1 пигментной дисперсии, описанном выше, за исключением замены азосоединения (24) на азосоединение (25) и замены стирола на бутилакрилат и толуол, соответственно.

Сравнительный пример 2

Пигментные дисперсии в качестве справочных образцов для оценки и сравнительные пигментные дисперсии получали следующими способами.

Пример получения 1 справочной пигментной дисперсии

Справочную пигментную дисперсию (87) получали аналогичными операциями, как в примере получения 1 пигментной дисперсии в примере 2, за исключением того, что азосоединение (24) не добавляли.

Пример получения 2 справочной пигментной дисперсии

Справочную пигментную дисперсию (88) получали аналогичными способами, как в примере получения 3 пигментной дисперсии в примере 2, за исключением того, что азосоединение (24) не добавляли.

Пример получения 3 справочных пигментных дисперсий

Справочные пигментные дисперсии (89) и (90) получали аналогичными способами, как в примере получения 4 пигментных дисперсий в примере 2, за исключением того, что азосоединение (24) не добавляли, соответственно.

Пример получения 4 справочных пигментных дисперсий

Справочные пигментные дисперсии (91) и (92) получали аналогичными способами, как в примере получения 5 пигментных дисперсий в примере 2, за исключением того, что азосоединение (25) не добавляли, соответственно.

Пример получения 1 сравнительных пигментных дисперсий

Сравнительные пигментные дисперсии (93), (94) и (95) получали аналогичными способами, как в примере получения 1 пигментной дисперсии в примере 2, за исключением замены азосоединения (24) на полимерный диспергатор, описанный в патентной литературе 2, Solsperse 24000SC® (полученный Lubrizol Corp.), и сравнительные соединения (a) и (b), описанные выше, соответственно.

Пигментные дисперсии (53)-(86) и сравнительные пигментные дисперсии (93)-(95), применяя азосоединения согласно настоящему изобретению, оценивали следующими способами. Результаты оценки типов пигментных дисперсий, типов пигментных дисперсантов и пигментной диспергируемости пигментных дисперсий показаны в таблице 3.

<Оценка пигментной диспергируемости>

Оценку пигментной диспергируемости азосоединением осуществляли оценкой блеска покрытых пленок пигментных дисперсий, описанных выше. Т.е., пигментную дисперсию отбирали пипеткой, наносили в виде прямой линии на супербумагу для художественной печати [Golden Cask Super Art, 180 кг, 80×160 (полученную Oji Paper Co., Ltd.)], однородно наносили на бумагу для художественной печати, применяя проволочную заготовку (#10), и измеряли блеск (угол отражения: 60°) после сушки, применяя измеритель блеска Gloss Meter VG2000 (полученный Nippon Denshoku Industries Co., Ltd.). Учитывая тот факт, что покрытая пленка имела лучшую гладкость и блеск, когда пигмент диспергировали более тонко, коэффициенты улучшения блеска покрытых пленок пигментных дисперсий (53)-(86) и сравнительных пигментных дисперсий (93)-(95), описанных выше, оценивали следующим способом, применяя блеск покрытых пленок пигментных дисперсий (87)-(92), описанных выше, для которых пигментный дисперсант не добавляли, в качестве справочных величин.

A: коэффициент улучшения блеска был 20% или более.

B: коэффициент улучшения блеска был 10% или более и меньше, чем 20%.

C: блеск был на неизменном уровне, или коэффициент улучшения блеска был меньшим, чем 10%.

D: блеск был на сниженном уровне.

Если коэффициент улучшения блеска был 10% или более, пигментную дисперсность определяли как хорошую.

Оценка результатов пигментных дисперсий, применяя азосоединения согласно настоящему изобретению

На основе таблицы 3 найдено, что любая из пигментных дисперсий (53)-(86), применяя азосоединения (24)-(52) согласно настоящему изобретению, обладала более хорошей пигментной диспергируемостью, чем справочные пигментные дисперсии (87)-(92). На основании данного результата подтверждается, что азосоединение согласно настоящему изобретению является пригодным в качестве пигментного дисперсанта.

В противоположность этому было найдено, что сравнительная пигментная дисперсия (93), применяя полимерный диспергатор, описанный в патентной литературе 2, описанной выше, в качестве пигментного дисперсанта, Solsperse 24000SC® (полученного Lubrizol Corp.), имела сниженную пигментную диспергируемость. На основании данного результата утверждают, что пигментная дисперсия согласно настоящему изобретению обладает эффектом большего улучшения диспергируемости пигмента, представленного формулой (5), показанной выше, чем полимерный диспергатор, описанный в патентной литературе 2, описанной выше.

На основании сравнения пигментных дисперсий (58), (59) и (61), применяя азосоединения (29), (30) и (32) согласно настоящему изобретению, со сравнительной пигментной дисперсией (94), применяя сравнительное соединение (a), и сравнительной пигментной дисперсией (95), применяя сравнительное соединение (b), предполагается, что участки соединения сополимеров, R2-R6 в общей формуле (1), показанной выше, являются самыми лучшими.

Пример получения 6 пигментной дисперсии