Настоящее изобретение относится к пигментным пастам, включающим водную дисперсию сополимера, и к применению сополимера для диспергирования пигментов, особенно пигментов для эффекта. Пигментные пасты могут быть применены для получения композиций покрытия, особенно водных грунтовочных материалов, в автомобильной промышленности.

Предыдущий уровень техники

Пигментные пасты и полимеры, применяемые здесь известны. Пигментные пасты представляют собой препараты смесей пигментов в материалах-носителях, то есть разных полимерах, в которых пигменты присутствуют в более высоких концентрациях, чем далее в последующем применении. Последующее применение означает, как правило, получение композиций покрытия. Более особенно, в таких пигментных пастах, массовое соотношение пигментов к полимерам является, как правило, большим, чем в композициях покрытия, в которых применяют пасту. Так же как и материалы-носители (разные полимеры, также называемые связующими веществами для паст), как правило, также присутствуют вода и/или органические растворители. Разные добавки такие как, увлажняющие добавки также пригодны к применению.

Применение пигментных паст в лакокрасочной промышленности значительно облегчает технически комплексный процесс дисперсии пигмента. Например, во время составления материалов покрытия обеспечивают технологию пигментов, не включающую порошок. К тому же, пигменты в пасте оптимально увлажнены и очень мелкодиспергированы, таким образом, что также достигают улучшенного состояния распределения в материале покрытия. Это, конечно, приводит к улучшенным эксплуатационным характеристикам материала покрытия красочной системы, полученной из них, например, особенно гомогенный цвет или распределение цвета в красочной системе.

В получении этих паст, тем не менее, должны применять строго подобранные полимеры (связующие вещества для паст) для того, чтобы получить пасту, оптимально удовлетворяющую требования. Без отдельного подбора и совершенно правильного отбора полимера, конкретный пигмент обычно не возможно диспергировать оптимально, так, что эксплуатационные характеристики, полученной, в конечном счете, красочной системы, таким образом, также не будут оптимальными.

Проблематично, в этом контексте, что соответствующее связующее вещество для паст часто не соответствует главному связующему веществу в композиции покрытия. Паста, таким образом, всегда вводит дополнительный компонент связующего вещества в композицию покрытия. Это очевидно делает способ получения композиции покрытия более комплексным. К тому же, теряется свобода составления в получении материалов покрытия. Это вызвано тем, что в результате применения конкретного полимера в пасте, может быть необходимо другим компонентам материала покрытия в свою очередь соответствовать этому полимеру. К тому же, уменьшаются возможности для применения дополнительных добавок и/или компонентов связующего вещества в красочной системе, поскольку такое применение может особенно понизить пропорцию главного связующего вещества, которая имеет первостепенное значение, также к низкому уровню.

Если предпринята попытка, чтобы компенсировать вышеупомянутые недостатки относительно свободы составления, применяя полимер (связующее вещество для паст), соответствующий главному связующему веществу в конечной композиции покрытия, в пасте, как правило, необходимо пойти на компромиссы относительно выбора главного связующего вещества и, следовательно, качества полученной в результате композиции покрытия и многослойной красочной системы, полученной из нее. Примером текущей проблемы с многослойными красочными системами является подверженность к точечным отверстиям. Как известно, они могут возникнуть в ходе нанесения композиций покрытия через нежелательные включения воздуха, растворителя и/или влаги. Включения становятся заметными в форме пузырей под поверхностью полной красочной системы и могут разломаться в заключительной операции отверждения. Соответствующие отверстия также называют точечными отверстиями. Более высокие толщины покрытия красочной системы, будут более подверженными точечным отверстиям.

DE 19948004 A1 описывает сополимер полиуретан-полиакрилат, который применяют в водных грунтовочных материалах. Применяемым связующим веществом для паст является разный полимер. К тому же, базовые эксплуатационные характеристики водного грунтовочного материала требуют улучшения, особенно относительно устойчивости к точечным отверстиям.

WO 91/15528 A1 аналогично описывает сополимер полиуретан-полиакрилат, который применяют в качестве главного связующего вещества и в качестве связующего вещества для паст в водных грунтовочных материалах. Эксплуатационные характеристики красочной системы, полученной из этого грунтовочного материала, в значительной степени требую улучшения.

Проблема

Проблемой, решенной настоящим изобретением, является, таким образом, обеспечение пигментной пасты, которая, в качестве связующего вещества для паст, включает полимер, который аналогично может быть применен в качестве главного связующего вещества в соответствующих водных грунтовочных материалах. Водные грунтовочные материалы все же должны быть способными оптимально удовлетворить, если фактически не улучшить, требуемые эксплуатационные характеристики, особенно хороший внешний вид и хорошую устойчивость к точечным отверстиям. Таким образом, не только должны быть получены оптимальные свойства конечной красочной системы, но дополнительно должна быть получена улучшенная свобода составления.

Техническое решение

Было найдено, что заявленные проблемы были решены пигментной пастой, включающей

по меньшей мере, одну водную дисперсию, включающую, по меньшей мере, один сополимер (СП), при этом указанный сополимер (СП) получают путем

(I) сначала загружают, водную дисперсию, по меньшей мере, одного полиуретана, и потом

(II) полимеризуют смесь олефиново ненасыщенных мономеров в присутствии полиуретана из (I), где

(а) применяют водорастворимый инициатор,

(б) олефиново ненасыщенные мономеры отмеряют таким образом, что концентрация 6.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации, в растворе реакции не превышена на протяжении всего времени реакции, и

(в) смесь олефиново ненасыщенных мономеров включает, по меньшей мере, один полиолефиново ненасыщенный мономер, и

по меньшей мере, один пигмент (Р),

где массовое соотношение, по меньшей мере, одного пигмента, по меньшей мере, к одному сополимеру (СП) составляет больше, чем 1.5.

Новую пигментную пасту также называют далее как пигментная паста изобретения, и соответственно она формирует часть объема настоящего изобретения. Предпочтительные варианты осуществления пигментной пасты очевидны из описания, которое следует и из зависимой формулы изобретения.

Настоящее изобретение аналогично обеспечивает применение водной дисперсии, содержащей, по меньшей мере, один сополимер (СП) для получения пигментных паст, или для дисперсии пигментов. Настоящее изобретение также относится к способу получения композиций покрытия, применяя пигментную пасту изобретения.

Пасты изобретения включают, в качестве полимера или связующего вещества для паст, сополимер (СП), который аналогично может быть оптимально применен в качестве главного связующего вещества в композициях покрытия, особенно водных грунтовочных материалах, и привести к их превосходным эксплуатационным характеристикам. Соответственно, изобретательская паста может объединять эти эксплуатационные характеристики с соответствующей свободой составления.

Детальное описание

Пигментная паста изобретения включает конкретную водную дисперсию, включающую, по меньшей мере, один конкретный сополимер (СП), предпочтительно именно один сополимер (СП).

Сополимер в контексте настоящего изобретения относится к полимерам, сформированным из разных типов полимеров, например, полиуретана и (мет)акрилатного полимера. Он явно включает оба полимера ковалентно связанные друг с другом и такие, в которых различные полимеры связаны друг с другом адгезией. Комбинации обоих видов связывания также подпадают под это определение. Термин "(мет)акрилат" охватывает акрилаты, метакрилаты и их смеси.

Сополимер (СП) получают путем

(I) сначала загружают, водную дисперсию, по меньшей мере, одного полиуретана, и потом

(II) полимеризуют смесь олефиново ненасыщенных мономеров в присутствии полиуретана из (I),

где

а. применяют водорастворимый инициатор,

б. олефиново ненасыщенные мономеры отмеряют таким образом, что концентрация 6.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации, в растворе реакции не превышена на протяжении всего времени реакции, и

в. смесь олефиново ненасыщенных мономеров включает, по меньшей мере, один полиолефиново ненасыщенный мономер.

На первой стадии получения, сначала загружают водную дисперсию полиуретановой смолы.

Подходящие насыщенные или ненасыщенные полиуретановые смолы описаны, например, в

- Заявке на патент Германии DE 19948004 A1, страница 4 линия 19 - страница 11 линия 29 (полиуретановый преполимер B1),

- Заявке на Европейский патент EP 0228003 A1, страница 3 линия 24 - страница 5 линия 40,

- Заявке на Европейский патент EP 0634431 A1, страница 3 линия 38 - страница 8 линия 9, или

- международной заявке на патент WO 92/15405, страница 2 линия 35 - страница 10 линия 32.

Полиуретановую смолу получают, применяя в первую очередь, предпочтительно, алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, известные специалисту в данной области техники. Особое предпочтение отдают алифатическим и алифатическим-циклоалифатическим полиуретановым смолам.

Спиртовые компоненты, применяемые для получения полиуретановых смол, предпочтительно представляют собой насыщенные и ненасыщенные полиолы, известные специалисту в данной области техники, и необязательно, в меньших количествах, также моноспирты. Более особенно, применяют диолы и, необязательно в меньших количествах триолы, чтобы включить разветвления. Примерами подходящих полиолов являются насыщенные или олефиново ненасыщенные полиэстеры полиолов и/или полиэтеры полиолов. Более конкретно, применяемыми полиолами являются полиэстеры полиолов, особенно такие, которые имеют среднечисловую молекулярную массу от 400 до 5000 г/моль. Если конкретно не указано иначе, среднечисловую молекулярную массу в контексте настоящего изобретения определяют с помощью осмотического давления паров. Измерение выполняют, применяя паровой осмометр (модель 10.00 от Knauer) на серии концентраций компонента при исследовании в толуоле при 50°C, с бензофеноном в качестве калибровочного вещества для определения экспериментальной калибровочной константы применяемого прибора (в соответствии с Е. Schroder, G. Muller, K.-F. Arndt, "Leitfaden der Polymercharakterisierung", Akademie-Verlag, Berlin, pp. 47-54, 1982, в которой бензил применяли в качестве калибровочного вещества).

Полиуретан, сначала загруженный в водную дисперсию, предпочтительно является гидрофильно стабилизированным полиуретаном. Для гидрофильной стабилизации и/или чтобы увеличить способность диспергироваться в водной среде, полиуретановая смола может содержать в особенности ионные группы и/или группы, которые могут быть конвертированы в ионные группы (потенциально ионные группы). Полиуретановые смолы этого типа упомянуты в целях настоящего изобретения как ионно гидрофильно стабилизированные полиуретановые смолы. Аналогично присутствующими могут быть неионные гидрофильно модифицированные группы. Предпочтительными, тем не менее, являются ионно гидрофильно стабилизированные полиуретаны. В более точных терминах, модифицируемые группы альтернативно представляют собой

- функциональные группы, которые могут быть конвертированы в катионы при помощи нейтрализующих агентов и/или кватернизующих агентов, и/или катионных групп (катионная модификация) или

- функциональные группы, которые могут быть конвертированы в анионы при помощи нейтрализующих агентов, и/или анионных групп (анионная модификация) или

- неионные гидрофильные группы (неионная модификация)

или

- комбинации вышеупомянутых групп.

Как известно специалисту в данной области техники, функциональные группы для катионной модификации представляют собой, например, первичные, вторичные и/или третичные аминогруппы, вторичные сульфидные группы и/или третичные фосфиновые группы, более конкретно третичные аминогруппы и вторичные сульфидные группы (функциональные группы, которые, при помощи нейтрализующих агентов и/или кватернизующих агентов, могут быть конвертированы в катионные группы). Упоминание также следует сделать на катионные группы - группы полученные из вышеупомянутых функциональных групп, применяя нейтрализующие агенты и/или кватернизующие агенты, которые известны специалисту в данной области техники, такие как первичные, вторичные, третичные и/или четвертичные аммониевые группы, третичные сульфониевые группы и/или четвертичные фосфониевые группы, более конкретно четвертичные аммониевые группы и третичные сульфониевые группы.

Функциональные группы для анионной модификации, как известно, представляют собой, например, группы карбоновой кислоты, сульфоновой кислоты и/или фосфоновой кислоты, более конкретно группы карбоновой кислоты (функциональные группы, которые, при помощи нейтрализующих агентов, могут быть конвертированы в анионные группы), а также анионные группы - группы, полученные из вышеупомянутых функциональных групп, применяя нейтрализующие агенты, известные специалисту в данной области техники - такие как карбоксилатные, сульфонатные и/или фосфонатные группы.

Функциональные группы для неионной гидрофильной модификации предпочтительно представляют собой поли(оксиалкилен) группы, более конкретно поли(оксиэтилен) группы.

Ионно гидрофильньные модификации могут быть введены в полиуретановую смолу через мономеры, которые содержат ионные или потенциально ионные группы. Неионные модификации введены например, посредством включения поли(этилен) оксидных полимеров как боковые или конечные группы в молекулах полиуретана. Гидрофильные модификации введены, например, через соединения, которые содержат, по меньшей мере, одну группу, которая является реакционно-способной к изоцианатным группам, предпочтительно, по меньшей мере, одну гидроксильную группу. Чтобы включить ионную модификацию, возможно применять мономеры, которые также как и модифицируемые группы содержат, по меньшей мере, одну гидроксильную группу. Чтобы включить неионные модификации, предпочтение отдают применению полиэтерных диолов и/или алкоксиполи(оксиалкилен) спиртов, которые известны специалисту в данной области техники.

Предпочтение отдают добавлению, по меньшей мере, одного органического растворителя к закружаемой сначала полиуретановой дисперсии, указанный органический растворитель предпочтительно является смешивающимся в любом соотношении с водой и в любом соотношении со смесью олефиново ненасыщенных мономеров. Подходящими органическими растворителями являются N-метилпирролидон, N-этилпирролидон и этерные спирты, такие как метоксипропанол в особенности, хотя нужно отметить, что можно обойтись без растворителей на основе пирролидона по одним только экологическим причинам. Тем не менее, количество органического растворителя выбирают, таким образом, чтоб сохранить водный характер дисперсии.

На второй стадии получения, полимеризацию смеси олефиново ненасыщенных мономеров в присутствии полиуретана проводят такими способами, которые называют свободно-радикальной эмульсионной полимеризацией в присутствии, по меньшей мере, одного инициатора полимеризации.

Применяемый инициатор полимеризации должен быть водорастворимым инициатором. Примерами подходящих инициаторов являются пероксодисульфат калия, пероксодисульфат натрия или пероксодисульфат аммония, а также пероксид водорода, трет-бутил гидропероксид, 2,2'-азобис(2-амидоизопропан) дигидрохлорид, 2,2'-азобис(N,N'-диметиленизобутирамидин) дигидрохлорид или 2,2'-азобис(4-циано)пентановая кислота. Инициаторы применяют или отдельно, или в смесях, например, смеси пероксида водорода и персульфата натрия.

Известные системы окислительно-восстановительных инициаторов также могут быть применены в качестве инициаторов полимеризации. Такие системы окислительно-восстановительных инициаторов содержат, по меньшей мере, одно соединение, содержащее пероксид в комбинации с окислительно-восстановительным соинициатором, например, восстанавливающие соединения серы, например, бисульфиты, сульфиты, тиосульфаты, дитиониты и тетратионаты щелочных металлов и соединения аммония, дигидрат гидроксиметансульфината натрия и/или тиомочевина. Например, возможно применять комбинации пероксодисульфатов с гидросульфитами щелочных металлов или аммония, например, пероксодисульфат аммония и дисульфит аммония. Массовое соотношение соединений, содержащих пероксиды, к окислительно-восстановительным соинициаторам предпочтительно составляет 50:1-0.05:1. В комбинации с инициаторами или системами окислительно-восстановительных инициаторов, дополнительно возможно применить катализаторы из переходных металлов, например, соли железа, соли никеля, соли кобальта, соли марганца, соли меди, соли ванадия или соли хрома, такие как сульфат железа(II), хлорид кобальта(II), сульфат никеля(II), хлорид меди(I), ацетат марганца(II), ацетат ванадия(III), хлорид марганца(II). В пересчете на мономеры, эти соли переходных металлов обычно применяют в количествах от 0.1 до 1000 млн.д.. Например, возможно применять комбинации пероксида водорода с солями железа(II), например, 0.5-30% пероксида водорода и 0.1-500 млн.д. соли Мора.

Инициаторы предпочтительно применяют в количестве 0.05-20 мас. %, предпочтительно 0.05-10%, более предпочтительно 0.1-5 мас. %, в пересчете на общую массу олефиново ненасыщенных мономеров, применяемых для полимеризации. Термины "общее количество" и "общая масса" равнозначны.

Результатом применения водорастворимого инициатора является то, что олефиново ненасыщенные мономеры, которые добавляют к первоначально загружаемой водной дисперсии, могут реагировать сразу до получения олигомеров. Эти олигомеры имеют меньшую тенденцию проникнуть в частицы полиуретана первоначально загружаемой дисперсии, чем более маленькие мономеры.

Полимеризацию целесообразно проводить, например, при температуре выше, чем 0-160°C, предпочтительно 60-95°C.

Предпочтение отдают работе при исключении кислорода, предпочтительно в потоке азота. Как правило, полимеризацию осуществляют при стандартном давлении, но также возможно применить более низкие давления или более высокие давления, особенно когда применяют температуры полимеризации выше точки кипения мономеров и/или органических растворителей.

Сополимеры (СП) для применения в соответствии с изобретением получают свободно-радикальной полимеризацией водной эмульсии, в случае которой в реакционную среду могут быть добавлены сурфактанты или защитные коллоиды. Перечень подходящих эмульгаторов и защитных коллоидов дается, например, в Houben Weyl, Methoden der organischen Chemie [Methods of Organic Chemistry], volume XIV/1 Makromolekulare Stoffe [Macromolecular Substances], Georg Thieme Verlag, Stuttgart 1961, p. 411 ff.

Важным фактором для получения водных дисперсий для применения в соответствии с изобретением, содержащих сополимер (СП), является регулирование условий реакции полимеризации смеси олефиново ненасыщенных мономеров в присутствии полиуретана. Это проводят такими способами, которые называют полимеризацией с "подачей порций", "подачей порциями" или "порционной подачей".

Полимеризация с порционной подачей в контексте настоящего изобретения, как полагают, является эмульсионной полимеризацией, в которой содержание остаточных мономеров в растворе реакции минимизировано в течении времени реакции, это означает, что проводят дозированное добавление олефиново ненасыщенных мономеров таким способом, что концентрация в растворе реакции не превышает на протяжении всего времени реакции 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. %, особенно преимущественно 3.5 мас. %, в каждом случае в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации. В этом контексте, дополнительное предпочтение отдают диапазонам концентрации олефиново ненасыщенных мономеров от 0.01 до 6.0 мас. %, предпочтительно 0.02-5.0 мас. %, более предпочтительно 0.03-4.0 мас. %, особенно 0.05-3.5 мас. %, в каждом случае в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации. Например, наивысшая пропорция (или концентрация), определяемая во время реакции может быть 0.5 мас. %, 1.0 мас. %, 1.5 мас. %, 2.0 мас. %, 2.5 мас. % или 3.0 мас. %, в то время, как все дополнительные определенные значения, тогда ниже значений, определенных здесь. Термин "концентрация" в этом контексте, таким образом, очевидно эквивалентен термину "пропорция".

Концентрация мономеров в растворе реакции, упомянутых в дальнейшем как свободные мономеры, может регулироваться различными способами.

Один способ минимизировать концентрацию свободных мономеров заключается в том, чтобы выбрать очень низкую скорость дозирования для смеси олефиново ненасыщенных мономеров. Когда скорость дозированного добавления такая низкая, что все мономеры могут реагировать очень быстро по мере того, как они находятся в растворе реакции, можно гарантировать, что концентрация свободных мономеров минимизирована.

Также как и скорость дозирования, важно, чтобы в растворе реакции всегда присутствовало достаточное количество свободных радикалов, так, чтобы введенные мономеры каждый мог прореагировать очень быстро. В этих целях, условия реакции предпочтительно должны быть подобраны таким образом, чтобы подача инициатора уже была начата до начала дозированного добавления олефиново ненасыщенных мономеров. Предпочтительно, дозированное добавление начинают, по меньшей мере, за 5 минут ранее, более предпочтительно, по меньшей мере, за 10 минут ранее. Предпочтительно, по меньшей мере 10 мас. % инициатора, более предпочтительно, по меньшей мере 20 мас. %, наиболее предпочтительно, по меньшей мере 30 мас. % инициатора, в каждом случае в пересчете на общее количество инициатора, добавляют перед началом дозированного добавления олефиново ненасыщенных мономеров.

Количество инициатора является важным фактором для достаточного присутствия свободных радикалов в растворе реакции. Количество инициатора должно быть выбрано таким, чтоб достаточно свободных радикалов были доступными в любое время, так, чтобы введенные мономеры могли реагировать. Если количество инициатора увеличивают, также возможно, будет реагировать более значительные количества мономеров за то же самое время.

Дополнительным фактором, которым можно определить скорость реакции является структура мономеров, то есть особенно их структурные свойства и реакционная способность, которая происходит от них.

Концентрация свободных мономеров, таким образом, может регулироваться через взаимосвязь количества инициатора, скорости добавления инициатора, скорости добавления мономера, и через выбор мономеров. И замедленное дозированное добавление, и увеличение количества инициатора, а также раннее начало добавления инициатора, служат конкретной цели удерживания концентрации свободных мономеров ниже вышеупомянутых пределов.

Концентрация мономеров в растворе реакции может быть определена газовой хроматографией в любой узловой точке реакции. Обычные параметры для определения газовой хроматографией следующие: 50 м кварцевая капиллярная колонка с фазой полиэтиленгликоля или 50 м кварцевая капиллярная колонка с фазой полидиметилсилоксана, газ-носитель гелий, устройство ввода пробы с делением потока 150°C, температура термостата 40-220°C, пламенно-ионизационный детектор, температура детектора 275°C, внутренний стандарт: изобутил акрилат. В контексте настоящего изобретения, концентрация мономеров предпочтительно определяют газовой хроматографией, особенно соблюдая вышеупомянутые параметры.

Если этот анализ определяет концентрацию свободных мономеров близко к пределу для полимеризации порционной подачей, например, из-за высокой пропорции олефиново ненасыщенных мономеров, имеющих низкую реакционную способность, вышеупомянутые параметры могут быть применены, чтобы регулировать реакцию. В этом случае, например, скорость дозирования мономеров может быть снижена и/или может быть увеличено количество инициатора.

Подходящие олефиново ненасыщенные мономеры могут быть моно- или полиолефиново ненасыщенными. Предпочтительно присутствуют, по меньшей мере, один моноолефиново ненасыщенный и, по меньшей мере, один полиолефиново ненасыщенный мономер.

Примеры подходящих моноолефиново ненасыщенных мономеров включают виниловые моноолефиново ненасыщенные мономеры, такие как особенно моноолефиново ненасыщенные мономеры на основе (мет)акрилата и аллиловые соединения. Примерами также являются альфа, бета-ненасыщенные карбоновые кислоты. Предпочтение отдают применению, по меньшей мере, но не обязательно исключительно, моноолефиново ненасыщенных мономеров на основе (мет)акрилата.

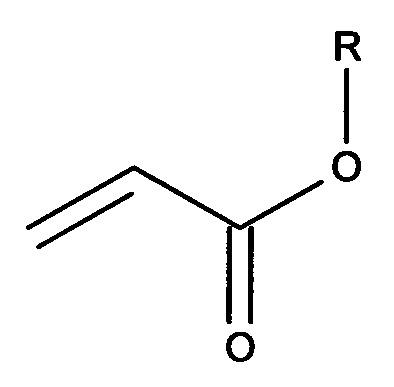

Моноолефиново ненасыщенные мономеры на основе (мет)акрилата, например, могут представлять собой (мет)акриловую кислоту и сложные эфиры, нитрилы или амиды (мет)акриловой кислоты.

Предпочтение отдают сложным эфирам (мет)акриловой кислоты, имеющим не-олефиново ненасыщенный радикал R.

или

или

Радикал R может быть алифатическим или ароматическим. Радикал R предпочтительно является алифатическим.

Радикал R, например, может представлять собой алкильный радикал, или содержать гетероатомы. Примерами радикалов R, содержащих гетероатомы, являются простые эфиры. Предпочтение отдают применению, по меньшей мере, но не обязательно исключительно, мономеров в которой радикал R представляет собой алкильный радикал.

Если R представляет собой алкильный радикал, он, например, может быть линейным, разветвленным или циклическим алкильным радикалом. Во всех трех случаях, он может включать незамещенные алкильные радикалы или алкильные радикалы, замещенные функциональными группами. Алкильный радикал предпочтительно имеет от 1 до 20, более предпочтительно от 1 до 10, атомов углерода.

В особенности, предпочтительные мононенасыщенные сложные эфиры (мет)акриловой кислоты, имеющие незамещенный алкильный радикал, представляют собой метил (мет)акрилат, этил (мет)акрилат, пропил (мет)акрилат, изопропил (мет)акрилат, н-бутил (мет)акрилат, изобутил (мет)акрилат, трет-бутил (мет)акрилат, амил (мет)акрилат, гексил (мет)акрилат, этилгексил (мет)акрилат, 3,3,5-триметилгексил (мет)акрилат, стеарил (мет)акрилат, лаурил (мет)акрилат, циклоалкил (мет)акрилаты, такие как циклопентил (мет)акрилат, изоборнил (мет)акрилат и циклогексил (мет)акрилат, очень особенное предпочтение отдают н- и трет-бутил (мет)акрилату и метил метакрилату.

Подходящие мононенасыщенные сложные эфиры (мет)акриловой кислоты, имеющие замещенный алкильный радикал, предпочтительно могут быть замещены одной или более гидроксильными группами.

Особенно предпочтительные мононенасыщенные сложные эфиры (мет)акриловой кислоты, имеющие алкильный радикал, замещенный одной или более гидроксильными группами, представляют собой 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат, 3-гидроксипропил (мет)акрилат, 3-гидроксибутил (мет)акрилат и 4-гидроксибутил (мет)акрилат.

Возможные дополнительные виниловые мононенасыщенные мономеры представляют собой мономеры, имеющие не-олефиново ненасыщенный радикал R' на винильной группе.

Радикал R' может быть алифатическим или ароматическим, предпочтение отдают ароматическим радикалам.

Радикал R' может быть гидрокарбильным радикалом, или содержать гетероатомы. Примерами радикалов R', содержащих гетероатомы, являются простые эфиры, сложные эфиры, амиды, нитрилы и гетероциклы. Предпочтительно, радикал R' представляет собой гидрокарбильный радикал. Если R' представляет собой гидрокарбильный радикал, он может быть замещен или незамещен гетероатомами, предпочтение отдают незамещенным радикалам. Предпочтительно, радикал R' представляет собой ароматический гидрокарбильный радикал.

Особенно предпочтительные дополнительные виниловые олефиново ненасыщенные мономеры представляют собой винилароматические углеводороды, особенно винилтолуол, альфа-метилстирол и особенно стирол.

Дополнительные предпочтительные мономеры, содержащие гетероатомы, представляют собой олефиново ненасыщенные мономеры такие как акрилонитрил, метакрилонитрил, акриламид, метакриламид, N-диметилакриламид, винил ацетат, винил пропионат, винил хлорид, N-винилпирролидон, N-винилкапролактам, N-винилформамид, N-винилимидазол и N-винил-2-метилимидазолин.

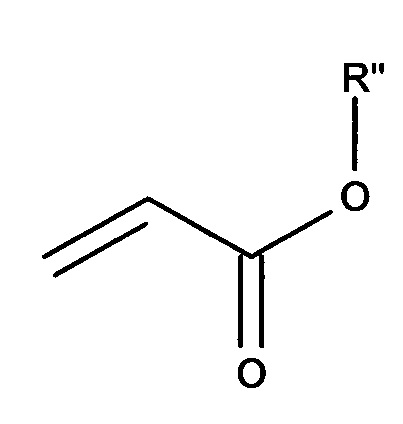

Примеры подходящих полиолефиново ненасыщенных мономеров включают сложные эфиры (мет)акриловой кислоты, имеющие олефиново ненасыщенный радикал R'', и аллиловые простые эфиры многоатомных спиртов.

или

или

Радикал R'', например, может представлять собой аллиловый радикал или радикал (мет)акрилового эстера.

Предпочтительные полиолефиново ненасыщенные мономеры представляют собой этиленгликоль ди(мет)акрилат, пропилен 1,2-гликоль ди(мет)акрилат, пропилен 2,2-гликоль ди(мет)акрилат, бутан-1,4-диол ди(мет)акрилат, неопентил гликоль ди(мет)акрилат, 3-метилпентандиол ди(мет)акрилат, диэтиленгликоль ди(мет)акрилат, триэтиленгликоль ди(мет)акрилат, тетраэтиленгликоль ди(мет)акрилат, дипропилен гликоль ди(мет)акрилат, трипропилен гликоль ди(мет)акрилат, гександиол ди(мет)акрилат и аллил (мет)акрилат.

Предпочтительными полиолефиново ненасыщенными соединениями также являются акриловые и метакриловые сложные эфиры спиртов имеющие более, чем две OH группы, например, триметилолпропан три(мет)акрилат или глицерил три(мет)акрилат, а также моноаллиловый этер ди(мет)акрилата триметилолпропана, диаллиловый этер (мет)акрилата триметилолпропана, моноаллиловый этер пентаэритритилтри(мет)акрилата, диаллиловый этер пентаэритритилди(мет)акрилата, триаллиловый этер пентаэритритил(мет)акрилата, триаллилсахароза, и пентааллилсахароза.

Особое предпочтение отдают применению аллил метакрилата в качестве полиолефиново ненасыщенного мономера.

Смесь олефиново ненасыщенных мономеров включает, по меньшей мере, один полиолефиново ненасыщенный мономер. Предпочтительно, смесь олефиново ненасыщенных мономеров также включает один или более мононенасыщенных сложных эфиров (мет)акриловой кислоты, имеющих незамещенный алкильный радикал.

Предпочтительно, смесь олефиново ненасыщенных мономеров содержит 0.1-6.0 мол. %, более предпочтительно 0.1-2.0 мол. %, наиболее предпочтительно 0.1-1.0 мол. %, полиолефиново ненасыщенных мономеров. Предпочтительно, радикал олефиново ненасыщенных мономеров является мононенасыщенным.

Предпочтительно, смесь олефиново ненасыщенных мономеров содержит 0.1-6.0 мол. %, более предпочтительно 0.1-2.0 мол. %, наиболее предпочтительно 0.1-2.0 мол. %, аллил метакрилата. Более предпочтительно, помимо аллил метакрилата, дополнительные полиолефиново ненасыщенные мономеры не присутствуют в смеси.

Предпочтительно, смесь олефиново ненасыщенных мономеров содержит менее, чем 10.0 мас. %, более предпочтительно менее, чем 5.0 мас. %, винилароматических углеводородов, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых в полимеризации. Наиболее предпочтительно, винилароматические углеводороды не присутствуют в смеси олефиново ненасыщенных мономеров. Особенно предпочтительно, когда применяется менее, чем 10.0 мас. %, более предпочтительно менее, чем 5.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых в полимеризации, олефиново ненасыщенных мономеров, имеющих ароматические группы. Более конкретно, олефиново ненасыщенные мономеры, имеющие ароматические группы, не присутствуют в смеси олефиново ненасыщенных мономеров.

Из этого следует, что винилароматические углеводороды, конкретизированные выше как предпочтительные, особенно винилтолуол, альфа-метилстирол и стирол, конечно, являются предпочтительными только в пределах группы мономеров, содержащих ароматические группы. Несмотря на это, эти мономеры предпочтительно не применяют в контексте изобретения. Если же применение таких мономеров, тем не менее, является опцией в отдельном случае, предпочтение отдают применению мономеров, содержащих ароматические группы, определяемые как предпочтительные.

В предпочтительном варианте осуществления, смесь олефиново ненасыщенных мономеров включает:

- 98.0-99.5 мас. % одного или более мононенасыщенных сложных эфиров (мет)акриловой кислоты, имеющих незамещенные алкильные радикалы, где алкильные радикалы предпочтительно имеют 1-10 атомов углерода, и

- 0.5-2.0 мас. % одного или более полиненасыщенных сложных эфиров (мет)акриловой кислоты,

в каждом случае в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых в полимеризации.

Предпочтение отдают добавлению, по меньшей мере, одного растворителя к смеси олефиново ненасыщенных мономеров, при этом указанный растворитель предпочтительно является смешивающимся в любом соотношении с водой и в любом соотношении со смесью олефиново ненасыщенных мономеров. Подходящими органическими растворителями являются N-метилпирролидон, N-этилпирролидон и этерные спирты, такие как метоксипропанол в особенности, хотя нужно отметить, что можно обойтись без растворителей на основе пирролидона по одним только экологическим причинам. Тем не менее, количество органического растворителя выбирают таким образом, чтоб сохранить водный характер дисперсии, полученной в конечном счете.

На основании описанного процесса получения, сополимеры в водной дисперсии изобретения в особенности имеют структуру ядро/оболочка, которая может быть достигнута путем описанного процесса получения. Эта структура ядро/оболочка характеризуется тем, что ядро содержит, по меньшей мере, один полиуретан, и оболочка содержит, по меньшей мере, один полимер, который получают полимеризацией олефиново ненасыщенных мономеров.

Описанная структура ядро/оболочка достигается при конкретных условиях реакции полимеризации порционной подачей. На протяжении всего времени реакции, никогда не присутствует больших количеств олефиново ненасыщенных мономеров, которые могли 6 проникать в частицы полиуретана, в присутствии первоначально загружаемого полиуретана. Свободные радикалы, обеспеченные водорастворимым инициатором, который всегда присутствует во время добавления мономера в водной фазе, формируют олигомеры сразу при добавлении, которые далее не могут проникать в полиуретан. Затем они полимеризуются на поверхности полиуретана.

В предпочтительном варианте осуществления, массовое соотношение ядра к оболочке составляет от 80:20 до 20:80, более предпочтительно от 60:40 до 40:60. Здесь это означает соотношение количеств компонентов, применяемых для получения ядра (стадия (I), полиуретан) и оболочки (стадия (II), смесь олефиново ненасыщенных мономеров).

Предпочтительно, сополимеры (СП) в водной дисперсии имеют размер частиц (z среднее) 60-130 нм, более предпочтительно 70-115 нм, измеренный фотокорреляционной спектроскопией при помощи Malvern Nano S90 (от Malvern Instruments) при 25±1°C. Прибор, оснащенный 4 мВт He-Ne лазером с длиной волны 633 нм, охватывает диапазон размеров от 1 до 3000 нм.

Сополимеры (СП) предпочтительно могут быть сшитыми. Содержание геля водной дисперсии изобретения предпочтительно составляет 40-97 мас. %, более предпочтительно 75-90 мас. %, в каждом случае в пересчете на твердые частицы дисперсии.

Содержание геля может быть определено гравиметрическим путем сушки вымораживанием дисперсии, которая определяет общую массу сублимированного полимера (соответствует твердым частицам дисперсии в контексте определения содержание геля), и потом экстрагированием полимера в избытке тетрагидрофурана (соотношение тетрагидрофурана к сублимированному полимеру=300:1) при 25°C на протяжении 24 часов. Нерастворимую фракцию удаляют и сушат в сушильном шкафу с циркуляцией воздуха при 50°C на протяжении четырех часов. Впоследствии, сухую, нерастворимую фракцию взвешивают и формируют часть из общей массы сублимированного полимера. Полученная величина соответствует содержанию геля.

Средневесовая молярная масса сополимеров (СП) предпочтительно составляет 3*107 г/моль - 8.5*109 г/моль, средневесовую молярную массу можно определить малоугловым рассеянным лазерным излучением.

Кислотное число сополимеров (СП) предпочтительно составляет 0-220 мг КОН/г твердой смолы, предпочтительно 0-40 мг КОН/г твердой смолы, более предпочтительно 0-25 мг КОН/г твердой смолы. OH число предпочтительно составляет меньше чем 70 мг КОН/г твердой смолы, предпочтительно меньше чем 20 мг КОН/г твердой смолы. Термины "твердая смола" и "твердые частицы" по отношению к полимеру или дисперсии полимера являются равнозначными. Таким образом, они более конкретно относятся к твердым частицам или содержанию твердых частиц дисперсии полимера как объяснено ниже.

Кислотное число может быть определено на основе DIN EN ISO 2114 в гомогенном растворе THF/вода (9 об. частей THF и 1 об. часть дистиллированной воды) с раствором гидроксида калия в этаноле.

OH число может быть определено на основе R.-P. Kriiger, R. Gnauck and R. Algeier, Plaste und Kautschuk, 20, 274 (1982), с помощью уксусного ангидрида в присутствии 4-диметиламинопиридина в качестве катализатора в растворе тетрагидрофуран (ТНF)/диметилформамид (DMF) при комнатной температуре, полным гидролизом избытка уксусного ангидрида, оставшегося после ацетилирования и проведением потенциометрического обратного титрования уксусного ангидрида спиртовым раствором гидроксида калия.

Водные дисперсии, по меньшей мере, одного сополимера (СП) предпочтительно имеют содержание твердых частиц 15-45 мас. %, особенно предпочтительно 25-35 мас. %. Содержания твердых частиц такого вида могут быть установлены без проблем с помощью подходящих количеств органических растворителей и особенно воды в ходе получения сополимеров и/или путем подходящего разбавления после получения.

"Содержание твердых частиц" (сухой остаток) понимают в значении массовой пропорции, которая остается как остаток при испарении при фиксированных условиях. В настоящей заявке, содержание твердых частиц определяют по DIN EN ISO 3251. Это делают испарением материала грунтовки при 130°C в течение 60 минут.

Если не указано иначе, этот тестовый способ аналогично применяют для того, чтобы, например, установить или предопределить пропорцию различных компонентов пигментной пасты, например, сополимера (СП), в общей массе пасты. Таким образом, определяют содержание твердых частиц дисперсии сополимера (СП), которую должны добавлять к пасте. Принимая во внимание содержание твердых частиц дисперсии и количество дисперсии, применяемой в пасте, потом возможно определить или установить пропорцию компонента во всей композиции.

Выражение "водный" известно специалисту в данной области техники. Оно означает, что в основном композиция не базируется исключительно на органических растворителях, то есть не содержит исключительно растворители, основанные на органических растворителях, но вместо этого, напротив, включает существенную пропорцию воды в качестве растворителя. "Водный" в контексте настоящего изобретения предпочтительно следует понимать в значении, что рассматриваемая композиция имеет пропорцию, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере 50 мас. %, еще более предпочтительно, по меньшей мере 60 мас. %, особенно по меньшей мере 70 мас. %, воды, в каждом случае в пересчете на общее количество присутствующих растворителей (то есть, воды и органических растворителей). Предпочтительно в свою очередь, пропорция воды составляет 40-95 мас. %, особенно 50-92.5 мас. %, еще более предпочтительно 60-90 мас. %, более предпочтительно 70-87.5 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей.

Пропорция сополимеров (СП) предпочтительно находится в диапазоне 3.0-35 мас. %, более предпочтительно 4.0-30.0 мас. %, особенно предпочтительно 5.0-25.0 мас. %, особенно 6.0-20.0 мас. %, в каждом случае в пересчете на общую массу пигментной пасты изобретения.

Пигментная паста изобретения включает, по меньшей мере, один пигмент (Р), то есть цветной пигмент и/или пигмент для эффекта. Такие цветные пигменты и пигменты для эффекта известны специалисту в данной области техники и описаны, например, в  Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451. Термины "красящий пигмент" и "цветной пигмент" взаимозаменяемы, точно как термины "пигмент зрительного эффекта" и "пигмент для эффекта".

Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451. Термины "красящий пигмент" и "цветной пигмент" взаимозаменяемы, точно как термины "пигмент зрительного эффекта" и "пигмент для эффекта".

Предпочтительные пигменты для эффекта представляют собой, например, металлические пигменты для эффекта пластинчатой формы, такие как алюминиевые пигменты пластинчатой формы, золотистая бронза, оксидированная бронза и/или алюминиевые пигменты, покрытые оксидом железа, перламутровые пигменты, такие как перламутровая эссенция, основный карбонат свинца, оксихлорид висмута и/или металлоксидные-слюдяные пигменты и/или другие пигменты для эффекта такие как графит пластинчатой формы, оксид железа пластинчатой формы, многослойные пигменты для эффекта, которые состоят из пленки PVD (Physical Vapor Deposition - физическое осаждение из паровой фазы) и/или жидкокристаллические полимерные пигменты. Более предпочтительно, в пигментной пасте присутствуют пигменты для эффекта пластинчатой формы, особенно алюминиевые пигменты пластинчатой формы и металлоксидные-слюдяные пигменты.

Тем не менее, альтернативно или дополнительно возможно, что присутствуют обычные цветные пигменты. Цветные пигменты особенно включают неорганические красящие пигменты такие как белые пигменты такие как диоксид титана, цинковые белила, сульфид цинка или литопон; черные пигменты такие как сажа газовая, железомарганцевый черный пигмент или шпинельный черный пигмент; хроматические пигменты такие как оксид хрома, зеленый гидрат оксида хрома, кобальтовая зелень, или зеленый ультрамариновый, кобальтовая синь, синий ультрамариновый или марганцевый голубой, фиолетовый ультрамариновый или кобальтовый фиолетовый и марганцево-фиолетовый, красный оксид железа, сульфоселенид кадмия, молибдатный красный или ультрамариновый красный; коричневый оксид железа, смешанный коричневый, шпинельные фазы, и корундовые фазы, или хромовый оранжевый; или желтый оксид железа, никеливо-титановый желтый, хромово-титановый желтый, сульфид кадмия, смешанный сульфид кадмия и цинка, хромовый желтый, или ванадат висмута.

Пропорция пигментов, например, может находиться в пределах диапазона от 10 до 75 мас. %, предпочтительно 15-70 мас. %, более предпочтительно 20-60 мас. %, в каждом случае в пересчете на общую массу пигментной пасты изобретения.

Массовое соотношение, по меньшей мере, одного пигмента (Р) к, по меньшей мере, одному сополимеру (СП) в пигментной пасте составляет, по меньшей мере 1.5, предпочтительно, по меньшей мере 2.0, особенно предпочтительно, по меньшей мере 2.5 и наиболее предпочтительно, по меньшей мере 3.0. Предпочтение отдают в свою очередь диапазонам 1.5-10.0, предпочтительно 2.0-8.5, особенно 2.5-7 и наиболее предпочтительно 3.0-5.0.

Пигментная паста включает воду. Это следует из факта, что пигментная паста включает водную дисперсию сополимера (СП). К тому же, пигментная паста может включать, по меньшей мере, один обычный органический растворитель, например, бутил гликоль.

Пропорция воды предпочтительно составляет 5-60 мас. %, особенно предпочтительно 10-50 мас. %, наиболее предпочтительно 15-40 мас. %, в каждом случае в пересчете на общую массу пигментной пасты.

В одном варианте осуществления, пропорция органических растворителей предпочтительно составляет 15-65 мас. %, особенно предпочтительно 20-55 мас. %, наиболее предпочтительно 25-45 мас. %, в каждом случае в пересчете на общую массу пигментной пасты. Добавление органических растворителей является необязательным, особенно в случае паст, содержащих алюминиевые пигменты для эффекта. В дополнительном варианте осуществления, паста также может полностью или почти полностью не содержать органических растворителей. Это происходит предпочтительно в случае, когда применяемые пигменты представляют собой металлические оксидно-слюдяные пигменты. В таком случае, пропорция органических растворителей предпочтительно составляет менее, чем 10 мас. %, особенно менее, чем 5 мас. %.

Пигментная паста также может включать общепринятые добавки такие как, более конкретно, увлажняющие добавки и диспергаторы. Такие добавки применяют в общепринятых и известных количествах.

Содержание твердых частиц пигментной пасты изобретения предпочтительно составляет 20-80 мас. %, более предпочтительно 25-70 мас. %, наиболее предпочтительно 30-60 мас. %.

Пигментную пасту применяют для получения материалов покрытия, особенно водных грунтовочных материалов таких, как применяются в автомобильной промышленности.

Композиции покрытия предпочтительно также включают сополимер (СП). Пигментная паста предпочтительно включает такой же сополимер (СП) как и композиция покрытия.

Предпочтительно, сополимер является главным связующим веществом в композиции покрытия. В контексте настоящего изобретения, составляющее связующего вещества, упоминается как "главное связующее вещество", когда нет другого составляющего связующего вещества, присутствующего в более значительной пропорции в композиции покрытия, в пересчете на общую массу конкретной композиции покрытия. "Связующее вещество" в контексте настоящего изобретения и в соответствии с релевантным DIN EN ISO 4618 представляет собой нелетучий компонент композиции покрытия, без пигментов и наполнителей. Составляющее связующего вещества соответственно представляет собой конкретный компонент, который делает вклад в связующее вещество в композиции покрытия. Примеры включают конкретный полимер такой как сополимер (СП), сшивающий агент такой как меламиновая смола, или конкретная добавка.

Композиции покрытия, в которых с предпочтением применяют изобретательскую пасту, таким образом, предпочтительно включают водную дисперсию сополимера (СП). Сополимер (СП) предпочтительно представляет собой главное составляющее связующего вещества композиции покрытия. Пропорция сополимера (М) предпочтительно находится в диапазоне 2.0-30.0 мас. %, предпочтительно 3.0-20.0 мас. %, более предпочтительно 4.0-15.0 мас. %, в каждом случае в пересчете на общую массу композиции покрытия.

Очевидно, что композиция покрытия, по меньшей мере, из-за применения пигментной пасты изобретения, включает, по меньшей мере, один пигмент. Подходящие пигменты были описаны выше. Предпочтительные варианты осуществления, описанные там, также применяются в композиции покрытия. Пропорция пигментов предпочтительно находится в диапазоне 0.5-40.0 мас. %, предпочтительно 2.0-20.0 мас. %, более предпочтительно 3.0-15.0 мас. %, в каждом случае в пересчете на общую массу композиции покрытия.

Композиция покрытия предпочтительно также включает, по меньшей мере, один полимер, отличающийся от сополимеров (СП), в качестве связующего вещества, особенно, по меньшей мере, один полимер, выбранный из группы, включающей полиуретаны, сложные полиэфиры, полиакрилаты и/или сополимеры упомянутых полимеров, особенно полиакрилаты полиуретана. Предпочтительными полиуретанами являются полиуретаны уже упомянутые выше в описании стадии (I), получения сополимеров (СП). Предпочтительные сложные полиэфиры описаны, например, в DE 4009858 A1 в колонке 6 линия 53 колонке 7 линия 61 и колонке 10 линия 24 - колонке 13 линия 3. Предпочтительные сополимеры полиуретан-полиакрилат (акрилатированные полиуретаны), отличающиеся от сополимеров (СП), и их получение описано, например, в WO 91/15528 A1, страница 3 линия 21 - страница 20 линия 33, и в DE 4437535 A1, страница 2 линия 27 - страница 6 линия 22. Полимеры, описанные как связующие вещества являются предпочтительно гидроксифункциональными. Пропорция таких полимеров предпочтительно является всегда более низкой, чем пропорция сополимера (СП).

К тому же, композиция покрытия предпочтительно включает, по меньшей мере, один обычный сшивающий агент по сути известный. Предпочтительно она включает, в качестве сшивающего агента, по меньшей мере, одну аминосмолу и/или блокированный полиизоцианат, предпочтительно аминосмолу. Между аминосмолами, меламиновые смолы являются в особенности предпочтительными. Пропорция сшивателей предпочтительно является всегда более низкой, чем пропорция сополимера (СП).

К тому же, композиция покрытия также может включать, по меньшей мере, одну добавку. Примерами таких добавок являются загустители такие как неорганические загустители, например, слоистые силикаты, и органические загустители, например, (мет)акриловая кислота-(мет)акрилат сополимерные загустители, например, коммерческий продукт Rheovis AS SI30 (BASF), и полиуретановые загустители, например, коммерческий продукт Rheovis PU 1250 (BASF). Дополнительными возможными добавками являются соли, которые могут быть термически разложены без остатка или существенно без остатка, смолы в качестве связующих веществ, которые являются отверждаемыми физически, термически и/или актиниевым излучением и отличаются от полимеров, уже упомянутых как связующие вещества, дополнительные сшивающие агенты, органические растворители, реакционно-способные разбавители, прозрачной пигменты, наполнители, красители, растворимые в молекулярных дисперсиях, наночастицы, светостабилизаторы, антиоксиданты, агенты, удаляющие воздух, эмульгаторы, добавки, улучшающие скольжение, ингибиторы полимеризации, инициаторы свободно-радикальной полимеризации, усилители адгезии, добавки, регулирующие расход продукта, вспомогательные средства пленкообразования, агенты, регулирующие наплывы (SCAs - sag control agents), ингибиторы горения, ингибиторы коррозии, воски, сиккативы, биоциды, и матирующие добавки. Они могут быть применены в известных и общепринятых пропорциях.

Композиция покрытия предпочтительно является водной композицией покрытия, особенно водным грунтовочным материалом. Грунтовочный материал представляет собой особенно материал промежуточного покрытия, обеспечивающий цвет, который применяют в окончательной отделке автомобилей и покрытие краской промышленных изделий общего назначения. Этот грунтовочный материал, как правило, наносят на металлическую или пластиковую подложку, которую предварительно обработали шпаклевкой или грунт-шпаклевкой, или еще, иногда, прямо на пластиковую подложку. Применяемые подложки могут также включают существующие красочные системы, которые тоже могут необязательно требовать предварительной обработки (абразивной зачисткой, например). Теперь стало совершенно обычным наносить более чем одну пленку грунтовки. Соответственно, в таком случае, первая пленка грунтовки составляет подложку для второй такой пленки. Чтобы защитить пленку грунтовки от влияний окружающей среды, поверх нее наносят, в особенности, по меньшей мере, одну дополнительную пленку покровного лака.

Соответственно, настоящее изобретение также направлено на получение многослойных красочных систем, применяя, по меньшей мере, одну пигментную пасту в ходе этого получения, а именно для получения водного грунтовочного материала.

Настоящее изобретение аналогично обеспечивает применение водной дисперсии, включающей по меньшей мере, один сополимер (СП), как описано выше, для получения пигментных паст, или для дисперсии пигментов.

Настоящее изобретение проиллюстрировано ниже примерами.

Примеры

А) Получение сополимера (СП) или водной дисперсии, содержащей указанный полимер

а) Дисперсию полиуретана, содержащую альфа-метилстирил получали на основе патента DE 19948004 В4, страница 27, пример 1, "Herstellung eines  Polyurethans (B)" ["Получение полиуретана (B) изобретения"], за исключением дополнительного применения триметилолпропана и с содержанием твердых частиц полученной в результате дисперсии только 29% в отличии от 35.1 мас. %. На основе аддукта (B2), упомянутого в патенте DE 19948004 B4, пример получения 1, аддукт получали с моноэтаноламином в отличии от диэтаноламина:

Polyurethans (B)" ["Получение полиуретана (B) изобретения"], за исключением дополнительного применения триметилолпропана и с содержанием твердых частиц полученной в результате дисперсии только 29% в отличии от 35.1 мас. %. На основе аддукта (B2), упомянутого в патенте DE 19948004 B4, пример получения 1, аддукт получали с моноэтаноламином в отличии от диэтаноламина:

В этих целях, реакционный сосуд, оснащенный мешалкой, внутренним термометром, обратным холодильником и электрическим нагревателем сначала первоначально загрузили, под азотом, 200.0 мас. частями метилэтилкетона, 800.0 мас. частями N-метилпирролидона и 221.3 мас. частями моноэтаноламина (от BASF SE) при 20°C. К этой смеси по каплям добавляли, на протяжении одного с половиной часа, 778.7 мас. частей 1-(1-изоцианато-1-метилэтил)-3-(1-метилэтенил)бензола (TMI® (МЕТА) Ненасыщенный Алифатический Изоцианат, от Cytec), имеющего содержание изоцианата 20.4 мас. % изоцианата, таким образом, что температура реакции не превышала 40°C. Полученную в результате реакционную смесь перемешивали до тех пор, пока не возможно было определить свободных изоцианатных групп. Впоследствии, реакционную смесь стабилизировали 200 ppm гидрохинона.

Теоретическое содержание твердых частиц в растворе описанного, таким образом полученного аддукта составляло 50 мас. %.

Потом, в дополнительном реакционном сосуде, оснащенном мешалкой, внутренним термометром, обратным холодильником и электрическим нагревателем, растворяли 431.7 мас. частей линейного полиэстер полиола и 69.7 мас. частей диметилолпропионовой кислоты (от GEO Specialty Chemicals) в 355.8 мас. частях метилэтилкетона и 61.6 мас. частях N-метилпирролидона под азотом. Линейный полиэстер полиола был получен предварительно из димеризованной жирной кислоты (Pripol® 1012, от Uniqema), изофталевой кислоты (от BP Chemicals) и гексан-1,6-диола (от BASF SE) (массовое соотношение исходных материалов: димерная жирная кислота к изофталевой кислоте к гексан-1,6-диолу = 54.00:30.02:15.98) и имел гидроксильное число 73 мг КОН/г твердых частиц и среднечисловую молярную массу 1379 г/моль. Добавленными к полученному в результате раствору при 45°C были 288.6 мас. частей изофорон диизоцианата (Basonat® I, от BASF SE), имеющие содержание изоцианата 37.75 мас. %. После того, как экзотермическая реакция утихла, реакционную смесь нагревали постепенно до 80°C при перемешивании. Перемешивание продолжали при этой температуре до тех пор, пока содержание изоцианата в растворе стало постоянным, приблизительно 3.2 мас. %. Впоследствии, реакционную смесь охладили до 65°C, и добавили 85.2 мас. частей вышеописанного аддукта вместе с 21.8 мас. частями триметилолпропана (от BASF SE). Полученную в результате реакционную смесь перемешивали при 65°C до тех пор, пока содержание изоцианата в растворе упало до 1.0 мас. %. В этот момент добавили 22.2 мас. % диэтаноламина (от BASF SE) и содержание изоцианатных групп наблюдали до тех пор, пока не возможно было определить ни одной из свободных изоцианатных групп. Полученный в результате полиуретан перемешали с 139.7 мас. частями метоксипропанола и 43.3 мас. частями триэтиламина (от BASF SE). Через 30 минут после добавления амина, температуру раствора понизили до 60°C, после чего добавили 1981 мас. часть дистиллированной воды при перемешивании в течение 30 минут. Метилэтилкетон отогнали из полученной в результате дисперсии при 60°C под сниженным давлением. Впоследствии, любые потери растворителя и воды компенсировали.

Дисперсия полиуретана, содержащего альфа-метилстирил, полученная таким образом, имела содержание твердых частиц 29.0 мас. %, кислотное число составляло 34.0 мг КОН/г твердых частиц, и pH составляло 7.0 (определенные при 23°C).

б) Чтобы получить водную первичную дисперсию сополимера (СП) изобретения, под атмосферой азота, 1961.2 мас. части дисперсии полиуретана содержащей альфа-метилстирил соответственно а) разбавили 40.0 мас. частями метоксипропанола (0.07% в пересчете на полиуретан) и 686.5 мас. частями дистиллированной воды, и нагрели до 80°C.После того, как содержимое реактора нагрели до 80°C, в реактор ввели 0.6 мас. частей пероксодисульфата аммония, растворенного в 35.7 мас. частях дистиллированной воды, при стандартном давлении. Далее, при постоянном перемешивании однородно добавили смесь 301.6 мас. частей метилметакрилата, 261.6 мас. частей н-бутилакрилата, 5.6 мас. частей аллилметакрилата (0.87 мол. % в пересчете на общую массу винилового мономера) и 134.9 мас. частей N-метилпирролидона в течение пяти часов. С началом добавления смеси мономеров, аналогично добавили раствор 1.1 мас. части пероксодисульфата аммония в 71.3 мас. частях дистиллированной воды в пределах пяти часов.

Во время свободно-радикальной полимеризации, содержание свободных мономеров определяли каждые 30 минут с помощью газовой хроматографии (ГХ) (ГХ: один раз 50 м кварцевая капиллярная колонка с фазой полиэтиленгликоля и один раз 50 м кварцевая капиллярная колонка с фазой полидиметилсилоксана, газ-носитель: гелий, устройство ввода пробы с делением потока 150°C, температура термостата 40-220°C, пламенно-ионизационный детектор, температура детектора 275°C, внутренний стандарт: изобутил акрилат), и наивысшее общее содержание мономеров в пересчете на дисперсию 0.5 мас. % обнаружили после 30 мин (3.1 мас. % в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации). После одновременного окончания дозированного добавления мономера и инициатора, полученную в результате реакционную смесь перемешивали при 80°C в течение дополнительного часа и потом охлаждали до комнатной температуры.

Полученная в результате первичная дисперсия сополимера имела очень хорошую стабильность при хранении. Содержание твердых частиц в ней составляло 32.5 мас. %, кислотное число составляло 18.8 мг КОН/г твердых частиц, и ее pH составляло 7.0. Размер частицы (z среднее) с помощью фотокорреляционной спектроскопии составлял 96 нм. С помощью газовой хроматографии (ГХ: один раз 50 м кварцевая капиллярная колонка с фазой полиэтиленгликоля и один раз 50 м кварцевая капиллярная с фазой полидиметилсилоксана, газ-носитель: гелий, устройство ввода пробы с делением потока 250°C, температура термостата 40-220°C, пламенно-ионизационный детектор, температура детектора 275°C, внутренний стандарт: н-пропилгликоль), установили содержание 2.7 мас. % метоксипропанола и 5.7 мас. % N-метилпирролидона.

После экстракции полимера с помощью тетрагидрофурана, содержание геля, определенное гравиметрически, было 80.3 мас. %. В этих целях, дисперсию высушили вымораживанием и определили массу сублимированного полимер, и потом полимер экстрагировали в избытке тетрагидрофурана (соотношение тетрагидрофурана к сублимированному сополимеру = 300:1) при 25°C в течение 24 часов. Нерастворимое содержимое (содержимое геля) отделили, высушили при 50°C в сушильном шкафу с циркуляцией воздуха в течение 4 часов, и потом повторно взвесили.

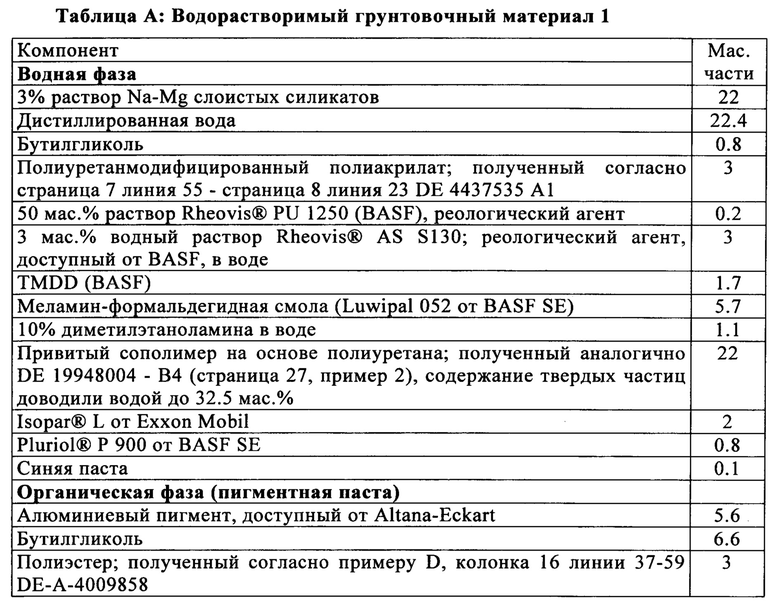

1. Получение водорастворимого грунтовочного материала 1, не находящегося на уровне изобретения

Компоненты, перечисленные под "водная фаза" в таблице A, смешивали вместе в порядке, установленном, чтобы сформировать водную смесь. В следующей стадии органическую смесь получали из компонентов, перечисленных под "органической фазой". Органическую смесь добавляли к водной смеси. Скомбинированную смесь затем перемешивали на протяжении 10 минут и доводили, применяя дистиллированную воду и диметилэтаноламин, до pH 8 и до вязкости распыления 58 мПас при сдвигающей нагрузке 1000 с-1, как измерено при помощи ротационного вискозиметра (прибор Rheomat RM 180 от Mettler-Toledo) при 23°C.

Получение синей пасты:

Синюю пасту получали из 69.8 мас. частей акрилированной полиуретановой дисперсии, полученной согласно международной заявке на патент WO 91/15528, связующее вещество дисперсия A, 12.5 мас. Частей Paliogen® Blue L 6482, 1.5 мас. частей диметилэтаноламина (10% в деминерализованной воде), 1.2 мас. Частей коммерческого полиэтера (Pluriol® P900 от BASF SE) и 15 мас. частей дистиллированной воды.

2. Получение водорастворимого грунтовочного материала 2, не находящегося на уровне изобретения

Водорастворимый грунтовочный материал 2 получали аналогично таблице A, за исключением того, что 3 части (мас.) полиэстера, полученного согласно примеру D, колонка 16 линии 37-59 DE-A-4009858, применяли не в органической фазе (пигментной пасты), но в водной фазе. К тому же, только 16.5 частей дисперсии привитого сополимера на основе полиуретана, полученной аналогично DE 19948004 - B4 (страница 27, пример 2), применяли в водной фазе. Дополнительных 5.5 частей применяли в органической фазе, чтобы диспергировать алюминиевые пигменты.

3. Получение водорастворимого грунтовочного материала 3, не находящегося на уровне изобретения

Водорастворимый грунтовочный материал 3 получали аналогично таблице A, за исключением того, что в отличии от дисперсии привитого сополимера на основе полиуретана, полученной аналогично DE 19948004 - В4 (страница 27, пример 2), применяли дисперсию сополимера (СП), описанную в А).

4. Получение водорастворимого грунтовочного материала I1, применяя пигментную пасту изобретения

Водорастворимый грунтовочный материал I1 получали аналогично водорастворимому грунтовочному материалу 3, за исключением того, что 3 части (мас.) полиэстера, полученного согласно примеру D, колонка 16 линии 37-59 DE-A-4009858, применяли не в органической фазе (пигментной пасты), но в водной фазе. К тому же, применяли только 16.5 частей дисперсии сополимера (СП) в водной фазе, описанной в А). Дополнительные 5.5 частей применяли в органической фазе, чтобы диспергировать алюминиевые пигменты (пигментная паста изобретения).

Сравнение водорастворимых грунтовочных материалов 1, 2, 3 и I1

(I) Прежде всего, многослойные красочные системы получали, применяя водорастворимые грунтовочные материалы 1, 2, 3 и I1.

Стальной лист размерами 10×20 см, покрывали коммерческой грунт-шпаклевкой, выступающей в роли подложки. Конкретный грунтовочный материал наносили электростатически и потом пневматически на указанный лист. В основном нанесение выполняли так, чтобы получить в конечном результате толщину сухого покрытия первого слоя двухслойного покрытия от 12 до 14 микрометров, и таким образом, что соотношение толщины покрытия, которого достигают электростатическим нанесением к толщине покрытия, которого достигают пневматическим нанесением, составляло 70:30. После с грунтовочного материала испарили влагу при комнатной температуре в течение 1 мин, грунтовочный материал промежуточно высушивали в сушильном шкафу с циркуляцией воздуха при 70°C в течение 10 мин. Материал традиционного двухкомпонентного покровного лака наносили пневматически пленкой толщиной 35-45 микрометров на промежуточно высушенную водорастворимую грунтовку. С полученного в результате покровного лака испаряли влагу при комнатной температуре в течение 20 минут. Водорастворимую грунтовку и покровный лак потом отверждали в сушильном шкафу с циркуляцией воздуха при 140°C в течение 20 минут.

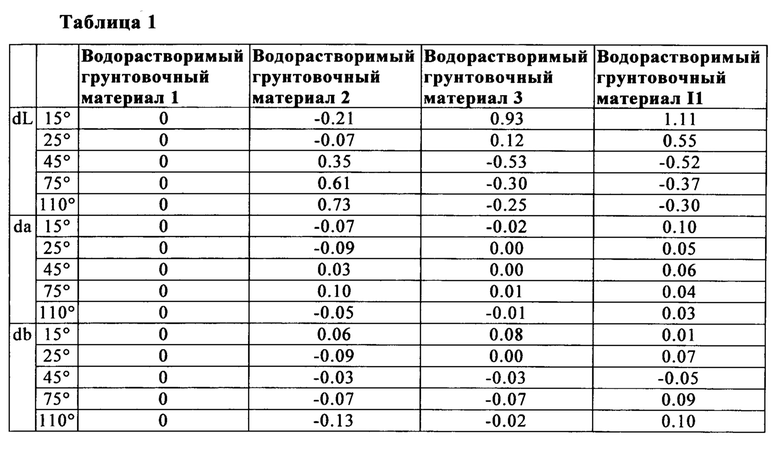

Полученные многослойные красочные системы подвергали анализу их цвета с помощью измерительного прибора X-Rite при различных углах отражения (цвет определили, применяя цветовое пространство CIELAB, то есть значения L, a, b), применяя водорастворимый грунтовочный материал 1 в качестве сравнения. Таблица 1 показывает измеренные значения L, a, b.

(II) К тому же, получали дополнительные многослойные красочные системы, применяя водорастворимые грунтовочные материалы 1, 2, 3 и I1. Стальной лист размерами 30 см × 50 см, покрытый коммерческой системой грунт-шпаклевки обеспечивали клейкой лентой на одной продольной кромке для того, чтобы иметь возможность определить разницы в толщине пленки после покрытия. Конкретный водорастворимый грунтовочный материал наносили электростатически в клинообразном формате. С полученной в результате пленки водорастворимой грунтовки испаряли влагу при комнатной температуре в течение одной минуты и далее промежуточно высушивали в сушильном шкафу с циркуляцией воздуха при 70°C на протяжении 10 минут. Материал традиционного двухкомпонентного покровного лака наносили электростатически с толщиной пленки от 38 до 42 микрометров на промежуточно высушенную водорастворимую грунтовку. С полученного в результате покровного лака испаряли влагу при комнатной температуре в течение 20 минут. Пленку водорастворимой грунтовки и пленку покровного лака потом вместе отверждали в сушильном шкафу с циркуляцией воздуха при 140°C в течение 20 минут.

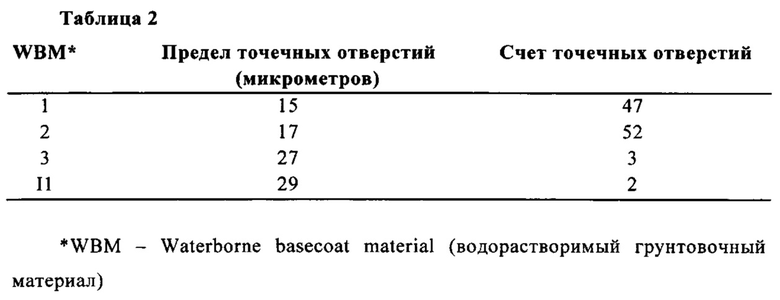

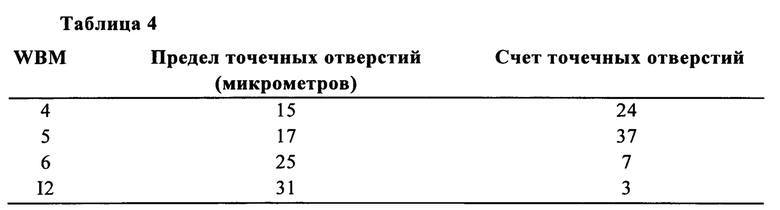

Была получена последующая визуальная оценка счета точечных отверстий и предела точечных отверстий для многослойных красочных систем, нанесенных в клинообразном формате. "Предел точечных отверстий" понимают в значении толщины покрытия грунтовки, при которой точечные отверстия являются различимыми. Таблица 2 показывает соответствующие результаты.

Все красочные системы (I) имели очевидный, очень похожий визуальный внешний вид (цвет (таблица 1) и были также, с другой стороны, похожими относительно их оптических свойств. Результаты в таблице 1 показывают, что сополимер (СП) может быть применен для получения пигментных паст, в таком случае пигментные пасты применяют в водном грунтовочном материале, содержащем сополимер (СП) в качестве главного связующего вещества. Это дает более значительную свободу составления. Например, как показано выше, возможно ввести полиэстер в водную фазу. Равнозначно возможно ввести дополнительные компоненты материала покрытия вместо или к тому же полиэстеру. Несмотря на это, не возникает каких-либо недостатков для полученной в результате красочной системы относительно визуальных свойств (таблица 1). С другой стороны, грунтовочные материалы, которые были получены, применяя сополимер (СП) фактически дали явственное улучшение в устойчивости к точечным отверстиям (таблица 2).

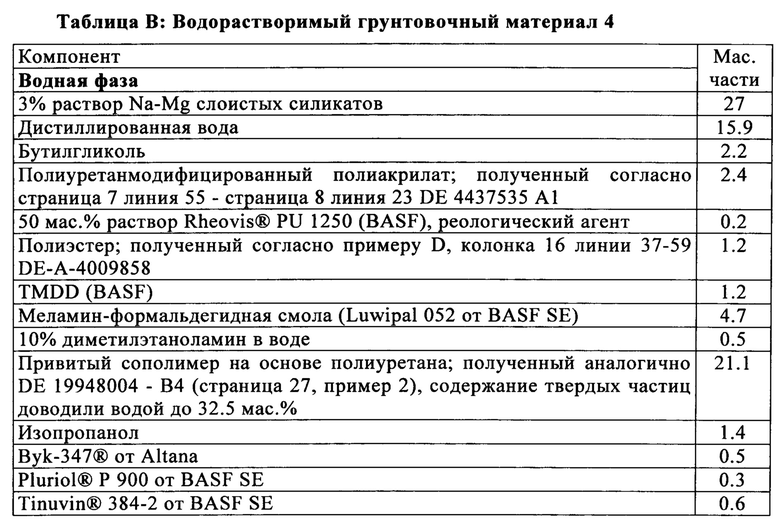

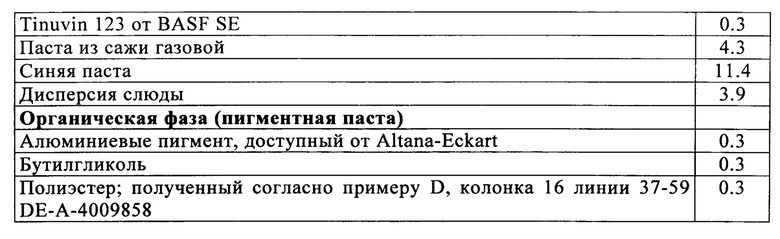

5. Получение водорастворимого грунтовочного материала 4, не находящегося на уровне изобретения

Компоненты, перечисленные под "водная фаза" в таблице В смешивали вместе в порядке, установленном, чтобы образовать водную смесь. В следующем получении получали органическую смесь из компонентов перечисленных под "органическая фаза". Органическую смесь добавляли к водной смеси. Скомбинированную смесь затем перемешивали на протяжении 10 минут и доводили, применяя дистиллированную воду и диметилэтаноламин, до pH 8 и до вязкости распыления 58 мПас при сдвигающей нагрузке 1000 с-1 как измерено при помощи ротационного вискозиметра (прибор Rheomat RM 180 от Mettler-Toledo) при 23°C.

Получение синей пасты:

Синюю пасту получали из 69.8 мас. частей акрилированной полиуретановой дисперсии, полученной согласно международной заявке на патент WO 91/15528, связующее вещество дисперсия A, 12.5 мас. частей Paliogen® Blue L 6482, 1.5 мас. частей диметилэтаноламина (10% в деминерализованной воде), 1.2 мас. частей коммерческого полиэтера (Pluriol® Р900 от BASF SE) и 15 мас. частей дистиллированной воды.

Получение пасты из сажи газовой:

Пасту из сажи газовой получали из 25 мас. части акрилированной полиуретановой дисперсии, полученной согласно международной заявке на патент WO 91/15528, связующее вещество дисперсия А, 10 мас. частей сажи газовой, 0.1 мас. часть метилизобутилкетона, 1.36 мас. частей диметилэтаноламина (10% в деминерализованной воде), 2 мас. части коммерческого полиэтера (Pluriol® Р900 от BASF SE) и 61.45 мас. части дистиллированной воды.

Получение дисперсии слюды:

Дисперсию слюды получали смешиванием, применяя перемешивающий агрегат, 1.3 мас. частей полиэстера, полученного согласно примеру D, колонка 16 линии 37-59 DE-A-4009858 1.3 мас. частей бутилгликоля и 1.3 мас. части коммерческой слюды Mearlin Ext. Fine Violet 539V от Merck.

6. Получение водорастворимого грунтовочного материала 5, не находящегося на уровне изобретения

Водорастворимый грунтовочный материал 5 получали аналогично водорастворимому грунтовочному материалу 4, за исключением того, что в водной фазе применяли 2.8 частей полиэстера, полученного согласно примеру D, колонка 16 линии 37-59 DE-A-4009858 вместо 1.2 частей. Органическую фазу (пигментная паста) соответственно получали из 0.3 мас. частей привитого сополимера на основе полиуретана, полученного аналогично DE 19948004 - B4 (страница 27, пример 2), содержание твердых частиц доводили до 32.5 мас. % водой. К тому же, дисперсии слюды получали смешиванием, применяя перемешивающий агрегат, 1.5 мас. частей привитого сополимера на основе полиуретана, полученного аналогично DE 19948004 - В4 (страница 27, пример 2), содержание твердых частиц доводили до 32.5 мас. % водой, и 1.3 мас. частей Mearlin Ext. Fine Violet 539V mica от Merck. В водной фазе, соответственно, применяли только 19.3 мас. % частей привитого сополимера на основе полиуретана, полученного аналогично DE 19948004 - B4 (страница 27, пример 2), содержание твердых частиц доводили до 32.5 мас. % водой. К тому же, к водной фазе добавляли в общей сумме 3.5 мас. частей бутилгликоля вместо только 2.2 мас. частей.

7. Получение водорастворимого грунтовочного материала 6, не находящегося на уровне изобретения

Водорастворимый грунтовочный материал 6 получали аналогично таблице B, за исключением того, что вместо дисперсии привитого сополимера на основе полиуретана, полученного аналогично DE 19948004 - В4 (страница 27, пример 2), применяли дисперсию сополимера (СП), описанную в А).

8. Получение водорастворимого грунтовочного материала 12, применяя пигментную пасту изобретения

Водорастворимый грунтовочный материал 12 получали аналогично водорастворимому грунтовочному материалу 6, за исключением того, что в водной фазе применяли 2.8 частей полиэстера, полученного согласно примеру D, колонка 16 линии 37-59 DE-A-4009858 вместо 1.2 частей. Органическую фазу (пигментная паста) соответственно получали из 0.3 мас. частей дисперсии сополимера (СП), описанного в А) и без полиэстера (первая пигментная паста изобретения). К тому же, дисперсии слюды получали смешиванием, применяя перемешивающий агрегат, 1.5 мас. частей дисперсии сополимера (СП), описанной в А) и 1.3 мас. частей Mearlin Ext. Fine Violet 539V mica от Merck (вторая пигментная паста изобретения). В водной фазе, соответственно, применяли только 19.3 мас. % частей дисперсии сополимера (СП), описанной в А). К тому же, в водную фазу добавляли в общей сумме 3.5 мас. частей бутилгликоля вместо только 2.2 мас. частей.

Сравнение водорастворимых грунтовочных материалов 4, 5, 6 и 12

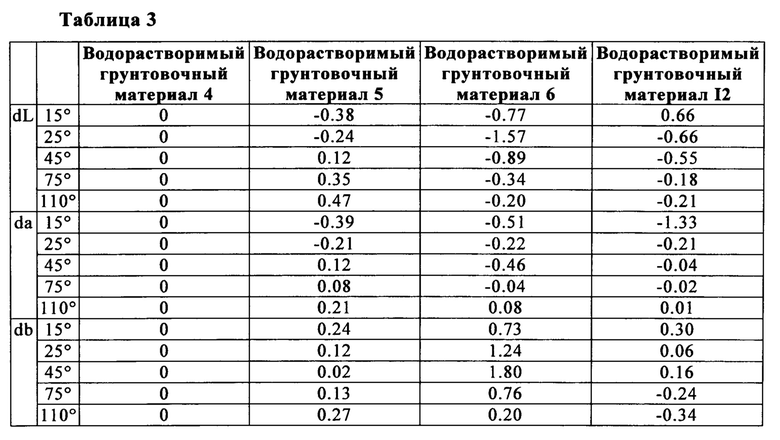

Аналогично получению и анализу многослойных красочных систем, которые получали, применяя водорастворимые грунтовочные материалы 1, 2, 3 и II, получали многослойные красочные системы, применяя водорастворимые грунтовочные материалы 4, 5, 6 и 12 и анализировали. Результаты могут быть найдены в таблице 3 (многослойные красочные системы (I), с применением многослойной красочной системы, содержащей водорастворимый грунтовочный материал 4 в качестве сравнения) и таблице 4 (многослойные красочные системы (II)).

Снова, все красочные системы (I) имели очевидный очень похожий визуальный внешний вид (цвет) (таблица 3) и были также, с другой стороны, похожими относительно их оптических свойств. В то же время, тем не менее, многослойные красочные системы, которые получали, применяя сополимер (СП), имели значительно улучшенный предел точечных отверстий (многослойные красочные системы (II), таблица 4). Соответственно, через применение пигментных паст изобретения (см. многослойная красочная система с водорастворимой грунтовкой 12), возможно объединить превосходные эксплуатационные характеристики с высокой свободой составления.

Изобретение относится к пигментной пасте, а также к применению водной дисперсии сополимера для дисперсии пигментов для эффекта. Пигментная паста включает по меньшей мере одну водную дисперсию, которая содержит по меньшей мере один сополимер, и по меньшей мере один пигмент. Указанный сополимер получают следующим образом: (I) сначала загружают водную дисперсию по меньшей мере одного полиуретана и потом (II) полимеризуют смесь олефиново ненасыщенных мономеров в присутствии полиуретана из стадии (I), где (a) применяют водорастворимый инициатор, (б) олефиново ненасыщенные мономеры отмеряют таким образом, что концентрация 6.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации, в растворе реакции не превышена на протяжении всего времени реакции, и (в) смесь олефиново ненасыщенных мономеров включает по меньшей мере один полиолефиново ненасыщенный мономер, содержащий по меньшей мере один мономер на основе (мет)акрилата, и по меньшей мере один олефиново мононенасыщенный мономер, содержащий по меньшей мере один мономер на основе (мет)акрилата, или по меньшей мере один винилово ненасыщенный мономер. Массовое соотношение пигмента к сополимеру составляет больше чем 1.5. Полученные пигментные пасты применяют для получения композиций покрытия, особенно водных грунтовочных материалов, в автомобильной промышленности. 2 н. и 13 з.п. ф-лы, 6 табл., 8 пр.

1. Пигментная паста, включающая

по меньшей мере одну водную дисперсию, включающую

по меньшей мере один сополимер (СП), при этом указанный сополимер (СП) получают путем

(I) сначала загружают водную дисперсию по меньшей мере одного полиуретана, и потом

(II) полимеризуют смесь олефиново ненасыщенных мономеров в присутствии полиуретана из (I),

где

(а) применяют водорастворимый инициатор в количестве 0.05-20 мас. % в пересчете на общую массу мономеров,

(б) олефиново ненасыщенные мономеры отмеряют таким образом, что концентрация 6.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации, в растворе реакции не превышена на протяжении всего времени реакции, и

(в) указанная смесь олефиново ненасыщенных мономеров включает по меньшей мере один олефиново полиненасыщенный мономер, содержащий по меньшей мере один мономер на основе (мет)акрилата, и по меньшей мере один олефиново мононенасыщенный мономер, содержащий по меньшей мере один мономер на основе (мет)акрилата или по меньшей мере один винилово ненасыщенный мономер,

и

по меньшей мере один пигмент (Р),

где массовое соотношение по меньшей мере одного пигмента по меньшей мере к одному сополимеру (СП) составляет больше чем 1.5.

2. Пигментная паста по п. 1, где дозированное добавление олефиново ненасыщенных мономеров для получения сополимера (СП) осуществляют таким образом, что концентрация 4.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, не превышена в растворе реакции на протяжении всего времени реакции.

3. Пигментная паста по п. 1 или 2, где смесь олефиново ненасыщенных мономеров для получения сополимера (СП) включает 0.1-6.0 мол. % олефиново полиненасыщенных мономеров.

4. Пигментная паста по любому из пп. 1 или 2, где смесь олефиново ненасыщенных мономеров для получения сополимера (СП) включает 0.1-2.0 мол. % олефиново полиненасыщенных мономеров.

5. Пигментная паста по любому из пп. 1 или 2, где смесь олефиново ненасыщенных мономеров для получения сополимера (СП) включает 0.1-6.0 мол. % аллил метакрилата и не включает дополнительных олефиново полиненасыщенных мономеров.

6. Пигментная паста по любому из пп. 1 или 2, где смесь олефиново ненасыщенных мономеров для получения сополимера (СП) включает менее чем 10.0 мас. % винилароматических мономеров, в пересчете на общее количество олефиново ненасыщенных мономеров.

7. Пигментная паста по любому из пп. 1 или 2, где смесь олефиново ненасыщенных мономеров для получения сополимера (СП) не включает каких-либо винилароматических мономеров.

8. Пигментная паста по любому из пп. 1 или 2, где массовое соотношение по меньшей мере одного пигмента по меньшей мере к одному сополимеру (СП) составляет больше чем 2.0.

9. Пигментная паста по любому из пп. 1 или 2, где массовое соотношение по меньшей мере одного пигмента по меньшей мере к одному сополимеру (СП) составляет больше чем 2.5.

10. Пигментная паста по любому из пп. 1 или 2, где массовое соотношение по меньшей мере одного пигмента по меньшей мере к одному сополимеру (СП) составляет 3.0-5.0.

11. Пигментная паста по любому из пп. 1 или 2, где пигментом является пигмент для эффекта.

12. Пигментная паста по п. 11, где пигмент выбирают из группы, включающей алюминиевые пигменты пластинчатой формы и/или металлические оксидно-слюдяные пигменты.

13. Пигментная паста по любому из пп. 1, 2 или 12, где паста включает алюминиевый пигмент пластинчатой формы и по меньшей мере один органический растворитель.

14. Пигментная паста по любому из пп. 1, 2 или 12, где паста включает металлические оксидно-слюдяные пигмент и менее чем 10 мас. % органических растворителей.

15. Применение водной дисперсии сополимера для дисперсии пигментов для эффекта, при этом указанный сополимер (СП) получают путем

(I) сначала загружают водную дисперсию по меньшей мере одного полиуретана, и потом

(II) полимеризуют смесь олефиново ненасыщенных мономеров в присутствии полиуретана из (I),

в которой

(а) применяют водорастворимый инициатор,

(б) олефиново ненасыщенные мономеры отмеряют таким образом, что концентрация 6.0 мас. %, в пересчете на общее количество олефиново ненасыщенных мономеров, применяемых для полимеризации, в растворе реакции не превышена на протяжении всего времени реакции, и

(в) смесь олефиново ненасыщенных мономеров включает по меньшей мере один олефиново полиненасыщенный мономер.

| US 6538059 B1, 25.03.2003 | |||

| US 5334420 A, 02.08.1994 | |||

| WO 03106010 A1, 24.12.2003 | |||

| ВОДНАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОЛИМЕР, ПОЛУЧЕННЫЙ СТУПЕНЧАТОЙ ПОЛИМЕРИЗАЦИЕЙ, И ПОЛИУРЕТАН | 2000 |

|

RU2254351C2 |

Авторы

Даты

2019-01-24—Публикация

2014-11-19—Подача