1

Изобретение относится к нефтехимической промьшшенности, а более точно к способам получения толуольных концентратов риформингом бензиновых фракций.

Целью изобретения является повышение выхода целевого продукта и расширение сырьевой базы получения толуольного концентрата.

Пример 1. Сьфье процесса - широкую бензиновую фракцию 62-180 С в количестве 1000 кг/ч группового - углеводородного состава, мас.%:

Неароматические

углеводороды

(н.а.у)88,5

в т.ч.:

н.а.у. Сц-С55,3

н.а.у. Cf28,8

изоциклопарафины

и циклопарафины

Сг20,6

н-гептан8,7

н.а.у. Cj20,2

н.а.у. Сд4,9

Ароматические

углеводороды11 5

в т.ч.:

бензол0,9

толуол3,3

а.у. Cj7,3

направляют в среднюю часть ректификационной колонны эффективностью 86 т.т. работающей при флегмовом числе ,8, при давлении вверху 0,2 МПа, внизу

4 СП

Од

со со

со

,4 МПа, температуре верха , боового погона 111°С, низа 183 С.

Дистшшатом колонны вьщеляют фракию б2-70 с в количестве 125 кг/ч руппового углеводородного состава, ас.%:

Неароматические

углеводороды99,3

в т.ч.:

н.а.у. di-Cs33

н.а.у. Сб65

и.ц,п. Q1,3

Ароматические

углеводороды

(бензол)

30

35

0,7

Боковым погоном вьщеляют целевую ракцию 70-115 С в количестве 591 кг/ч руппового углеводородного состава, ае.%:

Неароматические

углеводороды 88

в т. ч.;

н.а.у.С /-Сг1,9

н.а.у. Сб34,9

и.ц.п. Cf. 34,6

н-гептан. ..10,3

н.а.у. ,2

н.а.у. Сд0,1

Ароматические

углеводороды1,2

в т.ч.:

бензол0,5

толуол3,3

а.у. ,8

Массовое соотношение и.ц.п. -Cjf ,Сз составляет 2,1.

Кубовым продуктом колонны вьоделяют ракцию 115-180 С в количестве 84 кг/ч, группового углеводородного 40 остава, мас.%:

Неароматические

углеводороды84,7

в т.ч.: .

н-гептан9,2

н.а.у. ,3

н.а.у. Сд17,2

Ароматические

углеводороды15,3

в т.ч.:

толуол2,0

а.у.Сз13,3

Боковой погон колонны направляют на каталитический рифорьшнг, который проводят при 510°С, давлении 1,5 МПа, ее на полиметаллическом катализаторе состава, мас.%: платина 0,35; хлор 1,25; рений 0,5; кадмий 0,8J остальное. В качестве стабильного

1Q

15

20

25

45

50

риформата получают продукт в количестве 496,2 кг/ч следующего углеводородного состава, мас.%

Ароматические

углеводороды 56,6

в т.ч.:

бензол11,3

толуол38,7

а.у. Сл6,6

Неароматические

углеводороды 43,4

в т.ч.:

н.а.у. С4-С55,6

н.а.у. ,8

н.а.у. С-,23,3

н.а.у. Cj2,7

Указанный риформат направляют в ректификационную колонну вьщеления толуольного концентрата эффективностью 25 т.т., работакедую при флегмо- вом числе .

В питание колонны дополнительно .

0

5

0

е

вводят 54,2 кг/ч а.у. С, имеющих 5 следующий изомерный состав, мас.%: Этилбензол81,4

м-Ксилол7,7

п-Ксилол5,3

о-Ксилол5,7

Массовое соотношение а.с.. Cg : н.а.у. Cg в питании колонны равно 6,0:1,0.

Кубовым продуктом колонны вьщеляют толуольный концентрат в количестве 297,9 кг/ч состава, мас.%: Толуол64,0

а.у. Cg.34,6

н.а.у.1,4

Выход толуола с концентратом 99,0 мас.% от потенциального содержания в риформате. Выход толуола на сырье процесса составляет 19,0 мас.%.

Пример 2. Сырье процесса - 5 широкую бензиновую фракцию 62-180 с в количестве 1000 кг/ч., группового углеводородного состава, мас.%: Неароматические углеводороды89,8

в т.ч.:

н.а.у. C4-Cj5,8

н.а.у. ,3

и.ц.п. С,18,7

н-гептан9,5

н.а.у. Cj21,7

н.а.у. Cq4,9

Ароматические

углеводороды10,1

в т.ч.:

0

0,7

3,3

5,9

часть ректификативностью 88 т.т., вом числе ,0, ,2 МПа, внизу верха 88 С, бониза 178°С. ю

ы выделяют фрактве 128,1 кг/ч дного состава,

15

99,1

35,8

62,4

0,9 20

0,9 .

щеляют целевую оличестве25

о углеводород

90,9

30

1,8

32,4 28,3 11,2 17,1 0,1

35

9,1

0,940

3,1

5,1

С-, : H-C,Cg

колонны вьще- 45 С в количестве углеводородного

81,4до

10,1

48,8

22,5

55

18,6

6,7

11,9

Боковой погон колонны направляют на каталитический риформинг. Процесс риформинга и ректификацию стабильного риформата проводят аналогично примеру 1 ,

В результате вьщеляют толуольный концентрат с содержанием н.а.у. / 2,8 мас.% и выходом толуола от пртен- циального содержания в реформате 96,1 мас.%.

Выход толуола на сырье процесса составляет 16,3 мас.%.

Пример 3. Сырье процесса - широкую бензиновую фракцию 62-80 0 в количестве 1000 кг/ч. группового углеводородного состава, мас.%: Иеароматические углеводороды81,3

в т.ч. :

н.а.у. С4-С55,2

н.а.у. ,4

и.ц.п. ,21,8

н-гептан7,9

н.а.у. С.18,3

0

5

0

5

н.а.у. С,

2,7 18,7

ApoмaтJiчecкиe

углеводороды

в т,ч.:

бензол1,1

толуол3,7

а.у. Cj.13,9

направляют в среднюю часть ректификационной колонны эффективностью 86 т.т работающей при флегмовом числе ,0, при давлении вверху 0,2 МПа, внизу 0,4 Nffla, температура верха , бокового погона 112 С, низа .

Дlicтиллятoм колонны вьзделяют фракцию 62-70 С в количестве 127,3 кг/ч группового углеводородного состава, мае.%:

Неароматические ..

углеводороды99,3

в т.ч.:

н.а.у. Сд-С;31,9

н.а.у. Ct65,9

и.ц.п. С 7--1,5

Ароматические

углеводороды

(бензол)0,7

Боковым погоном выделяют целевую фракцию 70-108°С в количестве 554,4 кг/ч группового углеводородно- го состава, мас.%:

Неароматические

углеводороды84,72

в т.ч.:

н.а.у. С 4-С S2,1

н.э.у. С и.ц.п, С н-гептан н.а.у. С

Я

30,7 39,0 8,6 3,3

н.а.у. Сд0,02

Ароматические углеводороды в т.ч.: бензол толуол а.у. Cj

Соотношение и.ц.п. С, составляет 3:1.

Кубовым продуктом колонны вьзделя фракцию 108-18О С в количестве 318,3 кг/ч группового углеводородного состава, мае.

15,28

1,8 4,6 8,88 : н-С,.

Неароматические углеводороды в т.ч.: н-гептан н.а.у. Cg н.а.у. Cg Ароматические углеводороды в т.ч.: толуол

а.у. С

8

68,2

8,1

51,7

8,4

31,8

3,6 28,8

Боковой погон колонны направляют на каталитический риформинг. Процес риформинга и ректификацию стабильного риформата проводят аналогично прмеру 1. Б результате вьзделяют толуол ьный концентрат с содержанием н.а у. 1,3 мас.% и выходом толуола 98,0 мас.% от потенциального содержния в риформате. Вьпсод толуола на сырье процесса 17,4 мас.%.

И р и м е р 4. Процесс проводят аналогично примеру 1 с тем отличием что массовое соотношение а.у. Cg: н.а.у. Cg в сырье колонны выделения толуольного концентрата равно 5,0: 1,0. Процесс риформинга и ректификацию проводят аналогично примеру 1. В результате вьщеляют толуольный коцентрат с содержанием н.а.у.2,3 мас и выходом толуола от потенциального содержания в риформате 98,0 мас.%. Выход толуола на сырье процесса 16,

Пример 5. Процесс проводят аналогично примеру 1 с тем отличием что массовое соотношение а.у. Cg : н.а.у. Cg в сырье колонны вьщеления толуольного концентрата равно 10,0: 1,0. Процесс риформинга и ректификацию проводят аналогично примеру 1. В результате вьщеляют толуольный ко

т 15

А563998

центрат с содержанием а.у. 1,3% и выходом толуола от потенциального содержания в катализате 99,0%. Выход толуола на сырье процесса 19,1 мас.%.

Пример 6 (сравнительный). Бензиновую фракцию 62-138°С состава: мас.%:

Неароматические углеводороды88,2

в т.ч.:

н-гептан

Се

изо-С

С,

10

4,9

11,4

26,2

21,5

23,3

0,9

с:

Ароматические

углеводороды11,8 20 i в т.ч.:

бензол0,8

толуол5,7

а.у. Cg5,3 имеющую соотношение и.ц.п. С

н-С

,

25 Cj, равное 0,62, т.е. ниже предлагаемой границы, направляют в количестве 1000 кг/ч на каталитический риформинг, осуществляемый при давлении 1,4 МПа На алюмоплатинорениевом ката- 30 лизаторе при . Стабильный рифор- мат имеет состав, мас.%:

Ароматические

углеводороды58,9

в т.ч.:

бензол12,1

толуол27,1

а.у. Cg19,7

Неароматические

углеводороды 41,1

в т.ч.:

35

40

«

дд Соотношение а.у. С

3,2 18,2 11,1 8,6

«а.У равно 2,3.

Указанный риформат в количестве 710 кг/ч направляют в ректификационную колонну зффективностью 50 т.т.,

gQ работающую при флегмовом числе R 40,0. В результате вьщеляют 158 кг/ч толуольного концентрата, содержащего 4,0 мас.% н.а.у. с выходом толуола от потенциального содерgg жания в риформате 79,0 мас.%. Выход толуола на сырье процесса 15,2 мас.%.

Пример 7 (сравнительный). Сырье процесса - широкую бензиновую фракцию 62-180 С состава, приведенно9 14

го в примере 1, в количестве 1000 кг/ч направляют на ректификацию аналогично примеру 1 с тем отличием, что в качестве сырья риформинга выделяют фрарсщ1ю в соответствии с известным способом с концом кипения 110°С, а не , как в примере 1. При этом соотношение и.у.п. С : н-С-,С{. предлагаемого предела, а именно 3,8, Pифop мнг и ректификацию риформата проводят аналогично примеру 1, В результате выделяют толу- ольный концентрат, содержащий 1,6 мас.% н.а.у,, с выходом толуола от потенциапьного содержания в рр1фор- мате 88,0%. Выход толуола на сьфье процесса 14,0 мас.%.

Пример 8 (сраишггельный) . Сырье процесса - гз-грокую бензиновую фракцию 60-180 С, ньщеленную из нефти другого месторо;кгдения, чем в примере 1 . Из указа-иной фракции в соот

ветствии с известным способом вьщеляют сырье риформинг а - бензиновую фрак-25 луола от потенциального содержания в

цию 65-110 С состава мас,%:

риформате 90,9 мас,%. Выход толуола на сырье процесса 16,5 мас,%.

Неароматические углеводороды в т.ч.:

78,4

С.-С

2,6

28,5

21,3

8,3

17,1

0,6

изо-С н-гептанCg

С,

Ароматические

углеводороды21,6

в т,ч.:

бензол1,3

толуол.15,4

а,у,Сз4,9

.количестве 1000 кг/ч направляют каталитический риформинг, осущевляемый на алюмоплатиновом каталиторе, содержащем 0,35 мас,% плати, при . Соотноп1ение (и,ц,п, : н-С7,С) в сырье риформинга рав0,84,

В результате пол чают 645 кг/ч абильного риформата состава, мас.%:

Неароматические

углеводороды47,5

в т, ч,:

С л-С I

5 С, CT

Cg Ароматические

углеводороды

7,2 12,3 26,0 2,0

52,5

10

в т. ч ,:

бензол17,1

толуол28,0

а.у. Cj7,4

Риформат направляют в колонну эффективностью 50 т.т,, работающую при флегмоБом числе ,0, из которого выделяют 135 кг/ч толуольного концентрата с содержанием н.а.у.3,9 мае и с выходом толуола от потенциальног содержания в риформате 72,0 мас.%. Выход толуола на сырье процесса 13,0 мае,%.

Пример 9 (сравнительный), Процесс проводят аналогично примеру 1 с тем отличием, что массовое соотношение (и,ц,п, CT .H-C-,, ср равно 4,0-1,0, т,е, выше верхней предлагаемой границы. Процесс риформинга и ректификации риформата проводят аналогично примеру 1, В результате вьще- ляют толуольный концентрат с содержанием н.а,у. 1,3 мас,% и выходом то0

5

0

5

0

5

риформате 90,9 мас,%. Выход толуола на сырье процесса 16,5 мас,%.

Снижение выхода толуола обусловлено тем, что при вьщелении из широкой бензиновой фракции сырья риформинга с повышенным соотношением (и.ц.п. ,,Cj) в последнем увеличивается концентрация н.а.у. С,, что приводит к возрастанию содержания бензола в риформате и к снижению выхода толуола на 1 т исходного сырья.

Пример 10 (сравнительный). Процесс проводят аналогично примеру 1 с тем отличием, что соотношение а,у. Cj : н.а.у. Cj ниже предлагаемого предела, а именно 4,0:1,0. Процесс риформинга и ректификацию риформата проводят аналогично примеру 1. В-результате вьщеляют толуольный концентрат с содержанием н.а.у, 3,1 мас.% и выходом толуола от потенциального . содержания в риформате 93,3 мас,%. Выход толуола на сырье процесса 15,7 мас,%.

Пример 11 (сравнительный). Процесс проводят аналогично примеру 1 с тем отличием, что соотношение а,у, Cg : н.а,у. Cg выше предлагаемого предела и равно 11,0-1,0, Процесс риформз нга и ректификашгю риформата проводят аналогично примеру 1. В результате выделяют толуольный концентрат с содержанием н.а,у. 1,3 мас.% и выходом толуола от потенциала

Рений0,87

Кадмий0,32

Сульфированная

окись алюминияОстальное

Параметры ректификации и риформинга те же, что и в примере 1.

В результате вьщелйют толуольный

концентрат с содержанием н.а.у.

99,0 мас.%, выходом толуола на сырье 19,2%, т.е. результаты, близкие к примеру 1.

Пример 16 (сравнительный).

Процесс проводят аналогично примеру 1 с тем отличием, что соотношение а.у. Cg : н.а.у. Сg равно 13,0:1,0.

11145639912

99,0 мас.%, т.е. выход и качество толуольного концентрата остаются теми же, что и в примере 5, иными словами, дополнительный ввод а.у. Cg нецелесообразен. Выход толуола на сырье про цесса 19,2%.

Пример 12 (сравнительный). Процесс проводят аналогично примеру

1 с тем отличием, что в колонну выде- 1,3 мас.%, выходом толуола от потен- ления топуольнрго концентрата в ка-циального содержания в риформате

честве разделяющего агента вместо а.у. С вводят фракцию ароматических углеводородов С- в том же самом количестве. В результате вьщеляют толу- 15 ольный концентрат с содержанием н.а.у. 2,8 мас.% с выходом толуола от потенциального содержания в риформате 91,0 мас.%. Выход толуола на сырье процесса 13,8 мас.%.20 Процесс риформинга и ректификацию риRprtMep 13 (сравнительный).формата проводят аналогично примеру

В сьфье риформинга состава, приведен- 1. В результате вьщеляют толуольньй ного в примере 1, добавляют фракциюконцентрат с содержанием н.а.у.

н.а.у. Cj и гептана, выкипающую мас.% и выходом толуола от поинтервале 98-125°С, в таком количест- 25 тенциала 99,2 мас.%, т.е. выход и вё, чтобы соотношение и.ц.п. 07 :качество толуольного концентрата

H-C,Cj составило 0,8:1, т.е. нижепрактически не отличаются от данных

нижней предлагаемой границы. Процесспримеров 5 и 11. Выход толуола на

риформинга и ректификацию стабильно-сырье процесса 19,3 мас.%.

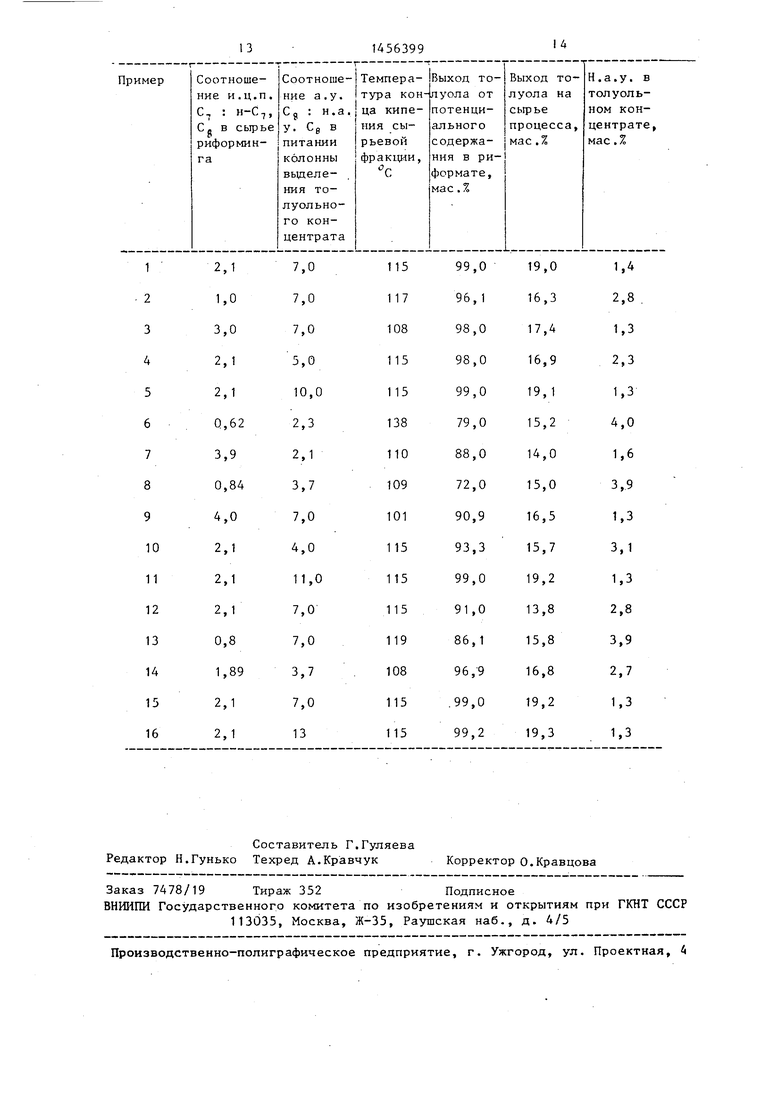

го риформата проводят аналогично при- зо Данные по примерам 1-16 приведены меру 1. В результате вьщеляют толу-в таблице,

ольный концентрат с содержанием н.а.

у. 3,9 мас.% и выходом толуола от по- Формулаизобретения тенциального содержания в риформате

.jg Способ получения толуольного концентрата путем ректификации прямо- гонной бензиновой фракции с получением узкой бензиновой фракции, после- дующего каталитического риформинга 40 узкой бензиновой фракции и выделения из полученного риформата ректификации целевого продукта, отличающийся тем, что, с целью повышения выхода целевого продукта и рас2,7 мас.% и с выходом толуола от по- 45 ширения сырьевой базы, ректификацию .тенциального содержания в риформате прямогонной бензиновой фракции проводят с вьзделением узкой бензиновой фракции, содержащей на 1 мае.ч. сум- |мы н-гептана и парафинов Cg 1-3 мае.ч.

86,1 мас.%. Выход толуола на сырье процесса составляет 15,8 мас.%.

Пример 14. Процесс проводят аналогично примеру 8 с тем отличием, что на риформинг, осуществляемый на алюмоплатиновом катализаторе, направляют фракцию с соотношением и.ц.п. С., : н-С7,-С, равным 1,89.

В результате вьщеляют толуольный концентрат с содержанием н.а.у.

96,9 мас.%..Выход толуола на сырье процесса 16,8% т.е. выше, чем в примере 8.

Пример 15 (сравнительный).

5Q,изопарафинов и циклопарафинов С,

Процесс проводят аналогично примеру и ректификацию риформата проводят в

присутствии ароматических углеводородов Cg в количестве 5-10 мае. ч. на 1 мае.4. неароматичееких углево55 дородов Cfl.

1 с тем отличием, чториформинг проводят на катализаторесостава, мас.% Ппатина0,61 Хлор2,03

Рений0,87

Кадмий0,32

Сульфированная

окись алюминияОстальное

Параметры ректификации и риформинга те же, что и в примере 1.

В результате вьщелйют толуольный

концентрат с содержанием н.а.у.

1,3 мас.%, выходом толуола от потен- циального содержания в риформате

99,0 мас.%, выходом толуола на сырье 19,2%, т.е. результаты, близкие к примеру 1.

Пример 16 (сравнительный).

Процесс проводят аналогично примеру 1 с тем отличием, что соотношение а.у. Cg : н.а.у. Сg равно 13,0:1,0.

1,3 мас.%, выходом толуола от потен- циального содержания в риформате

Процесс риформинга и ректификацию ри

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2014 |

|

RU2568114C2 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕАРОМАТИЗИРОВАННОГО КОМПОНЕНТА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА НЕФТЯНЫХ РАСТВОРИТЕЛЕЙ | 2006 |

|

RU2315029C9 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

Изобретение касается производства ароматических углеводородов, в частности получения толуольного кон- центрата, может быть использовано в нефтепереработке. Процесс ведут рекг тификацией прямогонной бензиновой Фракц11и с вьаделением узкой бензиновой фракции, содержащей на 1 мае.ч. суммы н-гептана и парафинов Cj 1- 3 мае.ч. изопарафинов и циклопара- финов C-J. Затем эту фракцию подвергают каталитическому риформингу и ректификационному вццелению из реформата целевого продукта в присутствии ароматических углеводородов С g. Последние берут в количестве 5- 10 мае.4. на 1 мае.ч. неароматических углеводородов Сд. Эти условия повышают выход целевого продукта до 19,3% на исходное сырье с содержанием до 1,3% неароматических углеводородов. 1 табл. а 1C (Л

| Сулимов А.Д | |||

| Производство ароматических углеводородов | |||

| - М.: Химия, 1975, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-02-07—Публикация

1986-12-22—Подача