Изобретение относится к измерительной технике и может быть использовано для изготовления тонкопленочных нано- и микроразмерных систем датчиков различных физических величин (давления, силы, ускорения, температуры и т.п.), предназначенных для прецизионных измерений.

Известны тонкопленочные нано- и микроразмерные системы (НиМС), которые используются в датчиках различных физических величин (давления, силы, ускорения, температуры и т.п.). Так, в тонкопленочном тензорезисторном датчике давления (ТТДД) нано- и микроразмерной системой является нано- и микроэлектромеханическая система (НиМЭМС), которая представляет собой упругий элемент (УЭ) с нанесенной на него гетерогенной структурой, состоящей из тонких нано- и микроразмерных слоев проводящих, диэлектрических, резистивных пленок материалов. Гетерогенная структура НиМЭМС датчика давления обычно состоит из нано- и микроразмерных слоев, сформированных на упругом элементе (мембране, балке, стержне и др.) [1].

Известен способ изготовления тонкопленочного тензорезисторного датчика давления, согласно которому на основе сплава Х20Н75Ю формируются в вакууме резистивные монослои с отрицательным и положительным температурными коэффициентами сопротивления (ТКС) [2]. Резистивный слой с отрицательным ТКС формируют электронно-лучевым испарением, а резистивный слой с положительным ТКС - термическим испарением. Таким образом, можно получать тензорезисторы с различными значениями ТКС.

Недостатком известного способа является невозможность воспроизводимости точного состава тензорезистивной пленки, так как при использовании термического испарения тонкопленочных тензорезисторов они формируются в виде более тонких слоев хрома, никеля, алюминия и т.д. Компоненты сплава Х20Н75Ю имеют разную летучесть при испарении, что приводит к неконтролируемому составу тонкой тензорезистивной пленки. В итоге воспроизводимость тензорезисторов мостовой измерительной цепи оказывается невысокой, значения ТКС тензорезисторов значительно отличаются у датчиков, изготовленных в разное время (в разных партиях, в разных вакуумных циклах). С использованием известного способа получить ТКС тензорезисторов с заранее заданным значением не представляется возможным. Из-за этого датчики физических величин, в частности давления, имеют большой разброс по температурной чувствительности, не всегда соответствуют предъявляемым техническим требованиям.

Наиболее близким по технической сущности к предлагаемому решению является способ изготовления нано- и микроразмерной (нано- и микроэлектромеханической) системы датчика физических величин (датчика давления) с применением тонкопленочной нано- и микроэлектронной технологии [3]. Он заключается в том, что на подложке, которой является планарная сторона упругого элемента, методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним. При этом в качестве метода вакуумного распыления для всех слоев используют термическое испарение. По данному способу резистивные элементы формируют на плоской стороне мембраны. В качестве исходного материала для формирования тензорезистивного слоя обычно используют сплав Х20Н75Ю, а для терморезистивного слоя золото (Au) или платину (Pt), но может использоваться тот же материал, что и для тензорезисторного слоя, как, например, описано в патенте [4].

Недостатком данного способа также является относительно невысокая воспроизводимость параметров резистивных элементов (электрическое сопротивление, ТКС). С использованием известного способа также не представляется возможным получить резистивные элементы (тензорезисторы, терморезисторы) с заранее заданным значением ТКС. В результате параметры НиМЭМС и датчики физических величин, изготовленные по способу, выбранному в качестве прототипа, не всегда соответствуют установленным требованиям.

Техническим результатом изобретения является обеспечение возможности управляемого синтеза тонкопленочных резистивных элементов (тензорезисторов, терморезисторов) НиМС датчиков физических величин с заданным значением ТКС, к примеру, датчика давления на основе тонкопленочной НиМЭМС за счет того, что после нанесения диэлектрического слоя резистивный слой формируют из никеля (Ni) и титана (Ti) магнетронным распылением, а перед этим определяют отношения плотностей токов на мишенях, исходя из требуемого значения ТКС (в интервале от 5·10-5°С-1 до 10-3°C-1). Кроме того, техническим результатом является более высокая воспроизводимость параметров резистивного слоя (электрического сопротивления, ТКС) за счет того, что устанавливается определенное отношение плотностей токов магнетронного разряда на мишенях из Ni и Ti, при постоянных значениях давления рабочего газа в вакуумной камере, температуры подложки при распылении, скорости вращения карусели (на которую устанавливаются подложки).

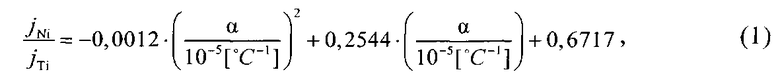

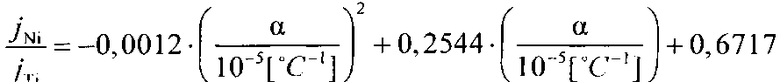

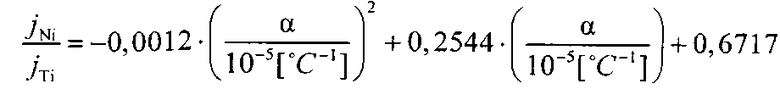

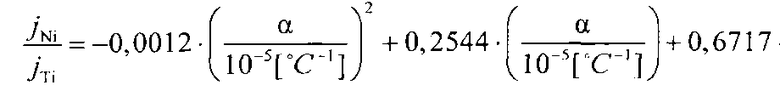

Это достигается тем, что в известном способе изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов, заключающемся в том, что на планарной стороне твердотельной подложки методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним, согласно предлагаемому изобретению резистивный слой формируют методом магнетронного распыления в вакуумной камере, одновременно из двух раздельных источников, при плотностях токов магнетронного разряда jNi и jTi на мишенях из Ni и Ti, которые перед этим определяют по соотношению:

где jNi и jTi - плотности токов магнетронного разряда на мишенях из Ni и Ti соответственно, α - значение ТКС в интервале от 5·10-5°С-1 до 10-3°C-1, при этом значение плотности тока на мишени Ti выбирают в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2].

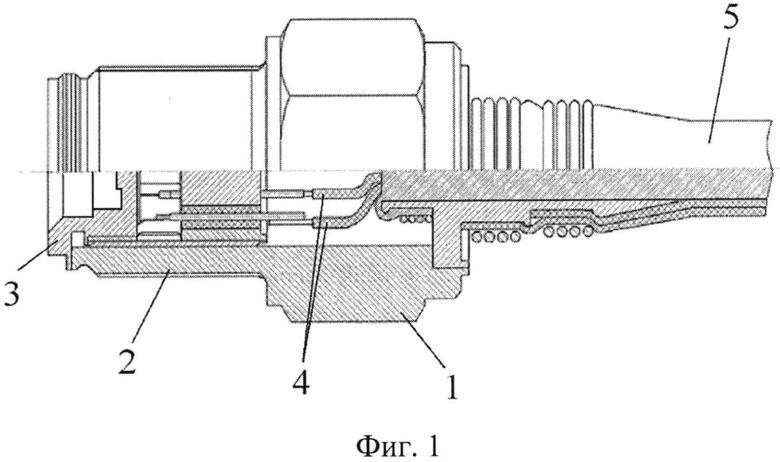

На фиг. 1, 2 показана конструкция датчика физических величин - датчика давления, который изготавливается по предлагаемому способу. Датчик содержит корпус 1 со штуцером 2 (фиг. 1), установленную в нем тонкопленочную нано- и микроэлектромеханическую систему (НиМЭМС) 3, выводные проводники 4, кабельную перемычку 5. Тонкопленочная НиМЭМС 3 представляет собой конструктивно законченный модуль, обеспечивающий высокую технологичность сборки датчика.

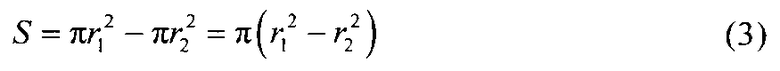

На фиг. 2 отдельно показана тонкопленочная нано- и микроразмерная система - нано- и микроэлектромеханическая система датчика. Она состоит из упругого элемента (твердотельной подложки) - круглой мембраны 6 с жестким центром 7, жестко заделанной по контуру, с периферийным основанием 8 за границей 9 мембраны с жестким центром, гетерогенной структуры 10, контактной колодки 11, герметизирующей втулки 12, соединительных проводников 13, выводных колков 14, диэлектрических втулок 15.

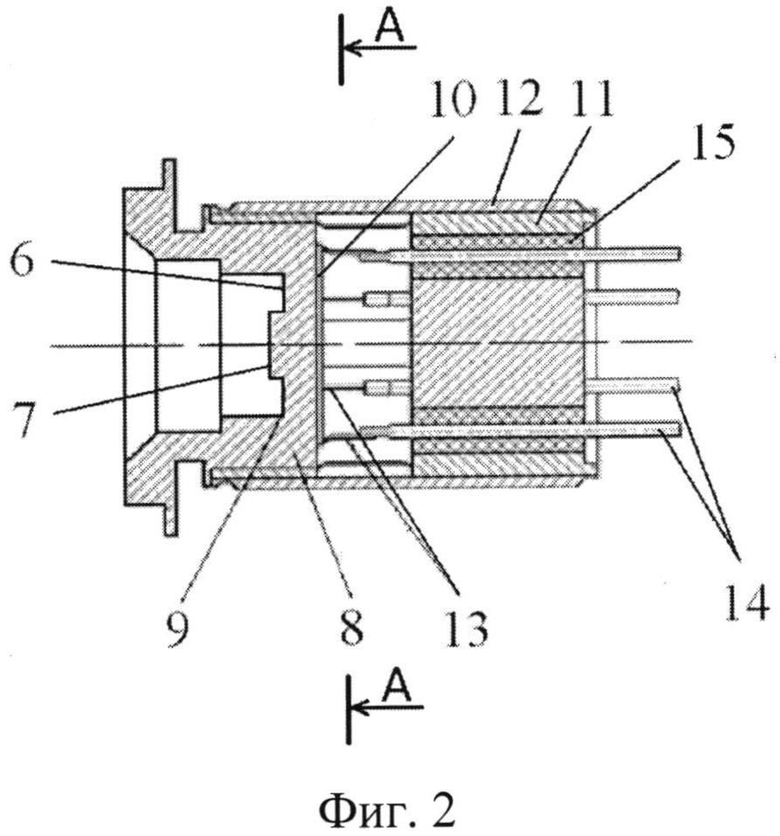

На фиг. 3 показана схема установки для магнетронного распыления резистивных слоев (тензорезистивного, терморезистивного слоев). Установка содержит магнетронный распылитель 16 мишени Ni, магнетронный распылитель 17 мишени Ti, нагреватель 18, карусель 19, расположенные на опорной плите 20 вакуумной камеры. На карусели 19 установлен держатель подложек 21, термопара 22 для измерения температуры. Карусель 19 соединена с приводом вращения 23.

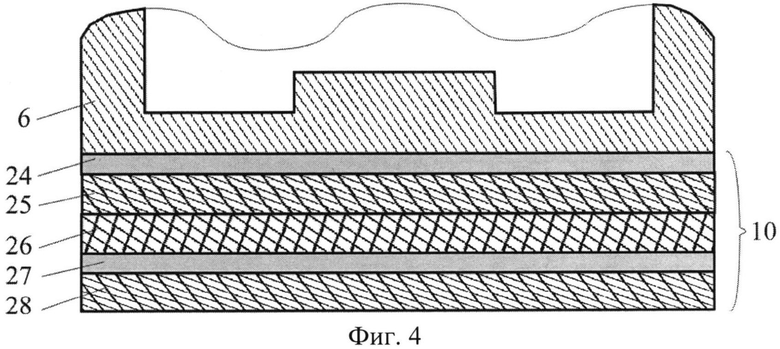

На фиг. 4 отдельно представлена гетерогенная структура 10 на твердотельной подложке (упругом элементе) - мембране 6.

На фиг. 5 показан поясняющий рисунок, используемый для определения площадей распыления мишеней.

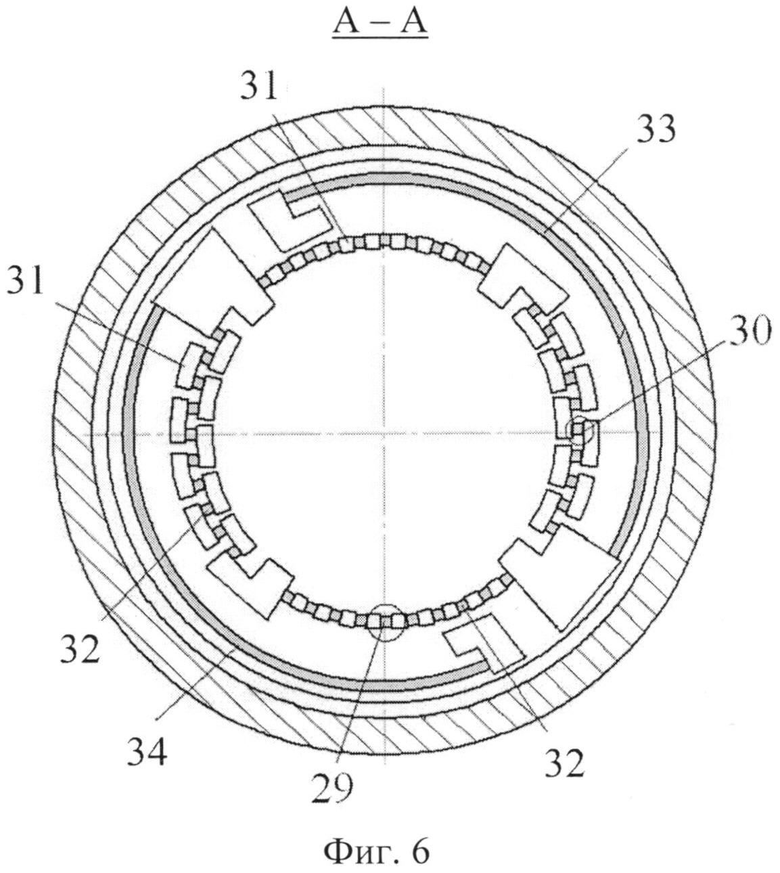

На фиг. 6 представлен вариант топологии мостовой измерительной цепи (из контактных проводников и тензоэлементов - тензорезисторов), сформированной в гетерогенной структуре 10 (см. фиг. 2, фиг. 4).

На фиг. 7 представлена зависимость ТКС резистивных пленок Ni-Ti от отношения плотностей токов магнетронного разряда на мишенях из Ni и Ti, полученная путем аппроксимации экспериментальных данных.

Способ изготовления нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления резистивных элементов, например тензорезистивного датчика давления (фиг. 1), реализуется следующим образом. На планарной стороне упругого элемента (твердотельной подложке) - мембране 6 (фиг. 2) методами вакуумного распыления образуют гетерогенную структуру 10 из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные (терморезистивные, терморезистивные) и контактные слои. Так, к примеру, на фиг. 4 представлена гетерогенная структура 10, образованная на плоской поверхности мембраны 6, которая служит в качестве твердотельной подложки. На ней методами вакуумного распыления нанесены подслой хрома (Cr) 24, первый диэлектрический слой (SiO) 25, второй диэлектрический слой (SiO2,) 26, резистивный слой (Ni-Ti) 27 и контактный слой (V-Au) 28.

Первый слой - подслой хрома (Cr) 24 - служит, во-первых, буфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а, во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм.

Второй и третий слои (25 и 26) - диэлектрические (SiO-SiO2). Диэлектрическая пленка из слоев диэлектрика должна обладать сопротивлением изоляции при напряжении до 100 В - не менее 1000 МОм, иметь тангенс угла диэлектрических потерь на частоте 1 кГц не более 80·10-4; адгезия к металлической подложке, характеризующаяся усилием отрыва, должна быть не менее 80 г/мм.

Четвертый - резистивный (тензорезистивный, терморезистивный) слой (27). Его толщина составляет 40…100 нм. К нему предъявляются жесткие требования: максимальный коэффициент тензочувствительности; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; высокие механические характеристики. Выходные параметры тензорезисторного датчика давления напрямую зависят от изменений сопротивлений тензорезисторов и терморезисторов в мостовой схеме [3, 4]. Для обеспечения стабильной работы датчика давления в условиях воздействия повышенных температур и нестационарных тепловых потоков его резистивные элементы (тензорезисторы и терморезисторы) должны иметь определенные значения температурного коэффициента сопротивления. В этом случае может обеспечиваться компенсация температурной погрешности датчика в мостовой измерительной цепи [4]. В связи с этим существует необходимость иметь заданное значение температурного коэффициента сопротивления тензорезисторов и терморезисторов. В качестве материала резистивного слоя обычно используют сплав Х20Н75Ю. Получить управляемое (заданное) значение ТКС при использовании термического испарения не представляется возможным. Достичь требуемого результата, а именно заданного ТКС терморезисторов и терморезисторов можно по предлагаемому способу с использованием аморфного соединения Ni-Ti.

Пятый слой - контактные проводники 28. К нему предъявляются следующие требования: низкое удельное сопротивление; хорошая адгезия и низкое переходное сопротивление с резистивным материалом; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. В качестве контактных проводников может быть структура V-Au.

После формирования гетероструктуры с использованием фотолитографии и травления формируют мостовую измерительную цепь тонкопленочной НиМЭМС тензорезисторного датчика давления. Пример топологии мостовой измерительной цепи показан на фиг. 6, где в гетерогенной структуре 10 (см. фиг. 2 и фиг. 4) методами фотолитографии и травления формируют мостовую схему из окружных 29 и радиальных 30 тензорезисторов (фиг. 6), выполненных в виде соединенных низкоомными перемычками 31 (из структуры V-Au) и равномерно размещенных по периферии мембраны идентичных тензоэлементов 32 (из структуры Ni-Ti толщиной не более 100 нм). Терморезисторы 33 и 34 выполнены из того же материала, что и тензорезисторы (тензоэлементы 32) тензомоста датчика, сформированы на основании 8 за границей 9 мембраны (фиг. 2) в зоне, не чувствительной к механическим деформациям от давления.

Отличительной особенностью предлагаемого способа является то, что тензорезистивный слой формируют методом магнетронного распыления в вакуумной камере с одновременным использованием карусели 19 и двух мишеней 16 и 17 из никеля (Ni) и титана (Ti), в среде рабочего газа аргона. В качестве материалов мишеней 16 и 17 может использоваться никель 99,99% чистоты и титан 99,9% чистоты. По данному способу упругий элемент (твердотельную подложку) - мембрану 6 (фиг. 2) со сформированным на нем диэлектрическим слоем - слоями 25 и 26 (фиг. 4) устанавливают на карусель 19 (фиг. 3). Карусель 19 с установленным на ней упругим элементом 6 нагревают до температуры 200-210°C, создают давление аргона 4,5·10-3 мм рт. ст., а затем вращают карусель 19 (фиг. 3) с упругим элементом (твердотельной подложкой) 6 (фиг. 2) со скоростью 60 об/мин в течение 10 минут. При этом задают плотности токов в зонах распыления первой 16 и второй 17 мишеней (фиг. 3) исходя из соотношения (1):

где jNi и jTi - плотности токов магнетронного разряда на мишенях из Ni и Ti соответственно, α - значение ТКС в интервале от 5·10-5°C-1 до 10-3°C-1, при этом значение плотности тока на мишени Ti выбирают в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2].

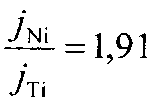

Так, если требуется получить ТКС=5·10-5°C-1, то подставляем это значение ТКС в выражение (1) и получаем  . Выбираем значение плотности тока на мишени Ti в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2], например jTi=5·10-3 [А/см2]. Тогда jNi=2jTi=10-2 [А/см2].

. Выбираем значение плотности тока на мишени Ti в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2], например jTi=5·10-3 [А/см2]. Тогда jNi=2jTi=10-2 [А/см2].

Аналогично можно определить соотношение  , при котором получится другое заданное значение ТКС в интервале от 5·10-5°C-1 до 10-3°C-1.

, при котором получится другое заданное значение ТКС в интервале от 5·10-5°C-1 до 10-3°C-1.

После этого упругий элемент 6 с нанесенным на него резистивным слоем выдерживают в вакууме при температуре 340°C в течение 5 часов.

Мишени 16 и 17 (фиг. 3) выполняют одинаковой толщины (к примеру, 6 мм) и одинаковым радиусом (к примеру, rTi=rNi=6 см). Упругий элемент (твердотельную подложку) - мембрану 6 со сформированными на ней диэлектрическими слоями 25 и 26 (фиг. 4) удобно помещать в держатели подложек 21, после чего их устанавливают на карусель 19. Расстояние от магнетронных источников распыления - мишеней 16 и 17 до держателей подложек 21 с упругим элементом (твердотельной подложкой) 6 устанавливается равным h=0,05 м. Перед напуском аргона в вакуумную камеру и созданием среды рабочего газа (аргона) камеру вакуумируют до давления остаточных газов не более 2·10-5 мм рт. ст.

Экспериментально установлено, что пленки (резистивные слои) Ni-Ti толщиной ~70 нм получаются при расположении карусели на расстоянии 0,05 м от мишеней из никеля (Ni) и титана (Ti), нагревании упругого элемента со сформированным на нем диэлектрическим слоем до температуры 200-210°C, создании давления аргона 4,5·10-3 мм. рт.ст., вращении карусели со скоростью 60 об/мин в течение 10 минут. Для этого необходимо задать плотности токов в зонах распыления, исходя из соотношения:

при этом значение плотности тока на мишени Ti выбирают в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2].

При этом температурный коэффициент сопротивления (ТКС) получался от 5·10-5°C-1 до 10-3°C-1 (в диапазоне температур от минус 70°C до 200°C). Удельные поверхностные сопротивления ρS образцов с резистивными слоями (тензорезисторными, терморезисторными) Ni-Ti составили ~2,5-23 Ом/квадрат.

Зависимость ТКС резистивных пленок Ni-Ti от отношения плотностей токов магнетронного разряда на мишенях из Ni и Ti показана на фиг.7, где сплошная линия - результат расчета по формуле (1), а точки - экспериментальные данные.

Выдержка упругого элемента (твердотельной подложки) с нанесенным на него резистивным слоем в вакууме при температуре 340°C в течение 5 часов обеспечивает стабильность выходных параметров резистивных слоев (электрического сопротивления, ТКС).

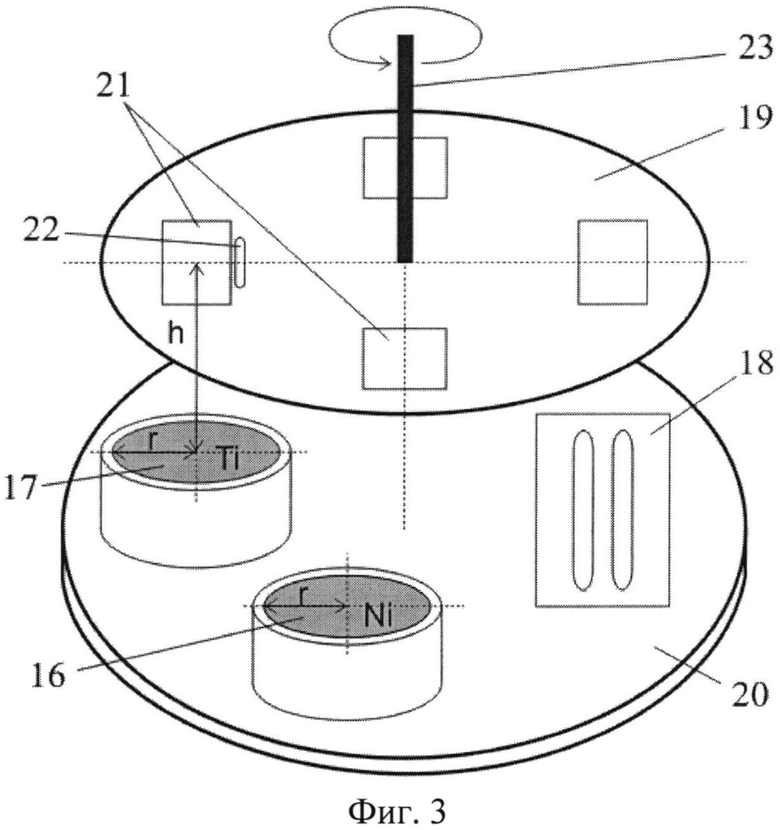

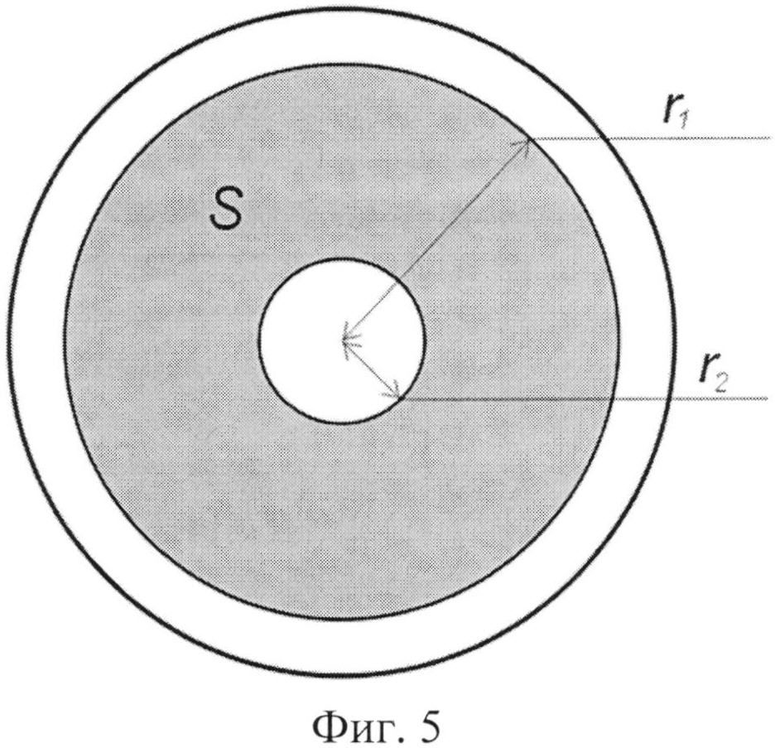

Плотности токов jNi и jTi на мишенях из Ni и Ti (плотности ионных токов на мишенях в сечении, перпендикулярном направлению падения ионов), определялись по формуле:

где I - ток магнетронного разряда, A; S - площадь распыляемой поверхности мишени, см2.

Площади распыляемой поверхности мишени определялись из выражения (фиг.5):

В конкретном случае площади распыления имели значения: для мишени титана (Ti) - 83,7 см2, для мишени никеля (Ni) - 52,8 см2.

Таким образом, предлагаемый способ изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов выгодно отличается от известных ранее. Он обеспечивает возможность управляемого синтеза тонкопленочных резистивных элементов (тензорезисторов, терморезисторов) нано- и микроразмерных систем датчиков физических величин с заданным значением температурного коэффициента сопротивления (ТКС). С его помощью представляется возможным получать более высокую воспроизводимость параметров резистивного слоя (электрического сопротивления, ТКС). Данный способ может найти широкое применение для изготовления тонкопленочных нано- и микроразмерных систем датчиков различных физических величин (давления, силы, ускорения, температуры и т.п.), предназначенных для прецизионных измерений.

Источники информации

1. Белозубов Е.М., Васильев В.А. Нано- и микроэлектромеханические системы тонкопленочных датчиков давления. Принципы построения и перспективы исследований // Приборы и системы. Управление, контроль, диагностика. - М., 2009. - №9. - С. 26-32.

2. Волохов И.В., Песков Е.В., Попченков Д.В. Патент РФ №2326460 Н01С 17/00, G01L 7/08. Способ изготовления высокотемпературного тонкопленочного резистора. Опубл. 10.06.2008. Бюл. №16.

3. Белозубов Е.М., Васильев В.А., Чернов П.С. Патент РФ №2398195 G01L 9/04, В82В 3/00. Способ изготовления нано- и микроэлектромеханической системы датчика давления и датчик давления на ее основе. Опубл. 27.08.2010. Бюл. №24.

4. Васильев В.А., Громков Н.В. Патент РФ №2398196 G01L 9/04, В81В 1/00. Устройство для измерения давления на основе нано- и микроэлектромеханической системы с частотным выходным сигналом. Опубл. 27.08.2010. Бюл. №24.

Изобретение относится к измерительной технике и может быть использовано для изготовления тонкопленочных нано- и микроразмерных систем датчиков различных физических величин, предназначенных для прецизионных измерений. Оно обеспечивает возможность управляемого синтеза тонкопленочных резистивных элементов (тензорезисторов, терморезисторов) нано- и микроразмерных систем датчиков физических величин с заданным значением температурного коэффициента сопротивления (ТКС). Способ изготовления заключается в том, что на планарной стороне упругого элемента методом вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои. С использованием фотолитографии и травления формируют тензоэлементы (тензорезисторы), контактные проводники и контактные площадки к ним. Тензорезистивный слой формируют методом магнетронного распыления в вакуумной камере с одновременным использованием двух мишеней из никеля и титана. Упругий элемент устанавливают на карусель, нагревают, создают давление аргона, а затем вращают карусель с заданной плотностью токов в зонах распыления первой и второй мишеней, затем упругий элемент с нанесенным на него тензорезистивным слоем выдерживают в вакууме при повышенной температуре в течение нескольких часов. 7 ил.

Способ изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов, заключающийся в том, что на планарной стороне твердотельной подложки методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним, отличающийся тем, что резистивный слой формируют методом магнетронного распыления в вакуумной камере, одновременно из двух раздельных источников, при плотностях токов магнетронного разряда jNi и jTi на мишенях из Ni и Ti, которые перед этим определяют по соотношению:

где jNi и jTi - плотности токов магнетронного разряда на мишенях из Ni и Ti соответственно, α - значение ТКС в интервале от 5·10-5°C-1 до 10-3°C-1, при этом значение плотности тока на мишени Ti выбирают в интервале от jTi=10-3 [А/см2] до jTi=5·10-3 [А/см2].

Авторы

Даты

2015-06-27—Публикация

2014-04-22—Подача