Предлагаемое изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных агрессивных сред.

Современные тонкопленочные тензорезисторные датчики давления относятся к изделиям нано- и микросистемной техники [1, 2]. Они содержат нано- и микроэлектромеханические системы (НиМЭМС), состоящие из упругого элемента (УЭ) простой (мембрана, стержень, балка и т.п.) или сложной формы (мембрана с жестким центром, две мембраны, соединенные между собой штоком, и др.), гетерогенной структуры, герметизирующей контактной колодки, соединительных проводников. Гетерогенная структура состоит из нано- и микроразмерных тонкопленочных диэлектрических, тензорезистивных, терморезистивных, контактных и других слоев, сформированных на мембране. В случае металлической мембраны высота ее микронеровностей составляет не более 50-100 нм. По данным последних исследований толщина тензорезистивного слоя составляет 40-100 нм. Образованные в гетерогенной структуре элементы (тензорезисторы, терморезисторы, контактные проводники и др.) объединяются в измерительную цепь.

Известны тензорезисторные датчики давления с тензорезисторами, расположенными на мембране в радиальном направлении и соединенными в мостовую измерительную цепь [3, 4]. Однако они имеют невысокую чувствительность из-за неоптимального расположения тензорезисторов по радиусу мембраны. Тензорезисторы располагают в радиальном направлении от центральной части мембраны до ее периферии. При таком расположении относительные радиальные деформации в каждой точке по радиусу мембраны различны и принимают значения от положительных значений до отрицательных. Относительные изменения сопротивлений тензорезисторов определяются среднеинтегральным значением относительных радиальных деформаций в местах их расположения, и поэтому они не велики (не максимальны).

Наиболее близким по технической сущности к предлагаемому решению является датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой [5], выбранный в качестве прототипа. Датчик содержит корпус, круглую мембрану с периферийным основанием, по которому мембрана закреплена в корпусе. Тензорезисторы выполнены в виде одинакового количества тензоэлементов, имеющих одинаковую форму. Радиальные тензоэлементы, включенные в два противоположных плеча измерительного моста, расположены на периферии мембраны. Два других плеча измерительного моста выполнены в виде радиальных тензоэлементов, расположенных на границе тонкой части мембраны и жесткого центра, выполненного на мембране. Отношение радиуса жесткого центра Rc к радиусу мембраны Rm выбрано более 0,5.

Датчик давления, выбранный в качестве прототипа, имеет недостаточно высокую чувствительность в связи с тем, что расположенные на периферии мембраны и на границе тонкой части мембраны и жесткого центра радиальные тензорезисторы испытывают деформации, которые не являются максимально возможными деформациями мембраны с жестким центром. Величины максимальных положительных и отрицательных деформаций зависят от радиуса жесткого центра и, как было установлено, имеют максимум при определенном отношении радиуса жесткого центра Rc к радиусу мембраны Rm, которое менее 0,5.

Задачей предлагаемого изобретения является повышение чувствительности за счет расположения тензорезисторов в зонах максимальных деформаций и изготовления жесткого центра радиусом, при котором сумма абсолютных максимальных значений радиальных положительных и отрицательных деформаций имеет наибольшее значение. Кроме того, задачей предлагаемого изобретения является повышение точности за счет повышения чувствительности.

Техническим результатом изобретения является увеличение чувствительности за счет расположения радиальных тензорезисторов в зонах максимальных деформаций и изготовления жесткого центра радиусом, при котором сумма значений радиальных положительных и абсолютного значения отрицательных радиальных деформаций имеет максимальное значение. При этом с повышением чувствительности повышается и точность. Кроме того, техническим результатом является повышение технологичности изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра и толщинами мембран, так как предварительно расчетным путем могут быть определены диаметр жесткого центра и толщина мембраны, соответствующие максимальной чувствительности.

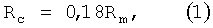

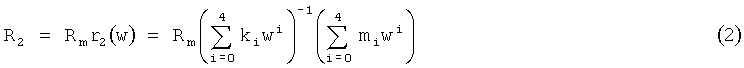

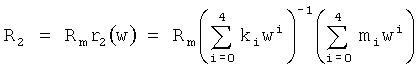

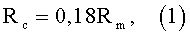

Это достигается тем, что в датчике давления повышенной чувствительности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами, содержащем корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по одной окружности на периферии мембраны, и вторые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по другой окружности на мембране, соединенные тонкопленочными перемычками, включенные в измерительный мост, радиус жесткого центра определен из соотношения:

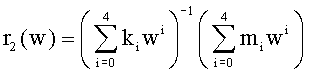

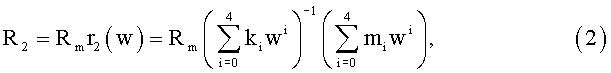

при этом тензоэлементы вторых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения:

где:

где:  - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации;

- относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации;

w - толщина мембраны;

m и k - полиномиальные коэффициенты;

нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 1;

верхний индекс i - степень, в которую возводится переменная w; полиномиальные коэффициенты m и k в формуле (1) имеют значения, приведенные в таблице 1.

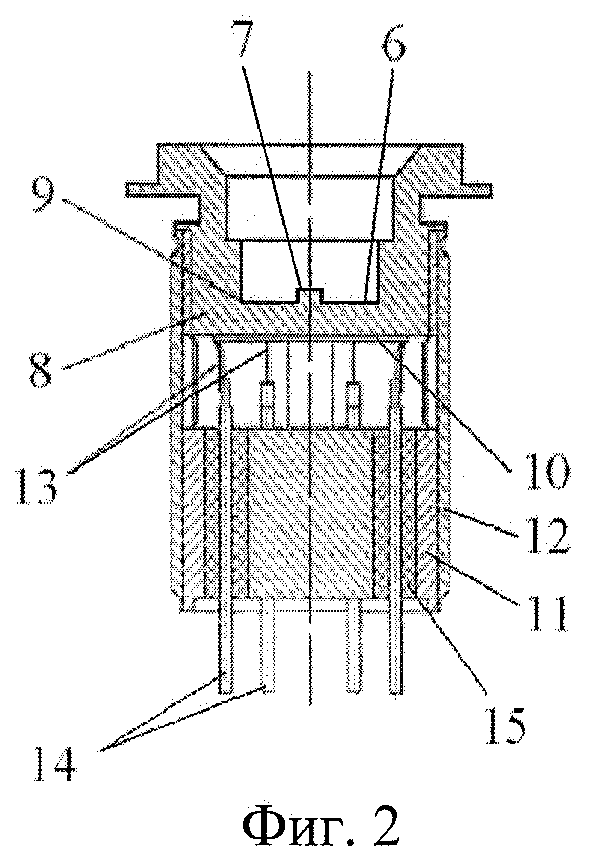

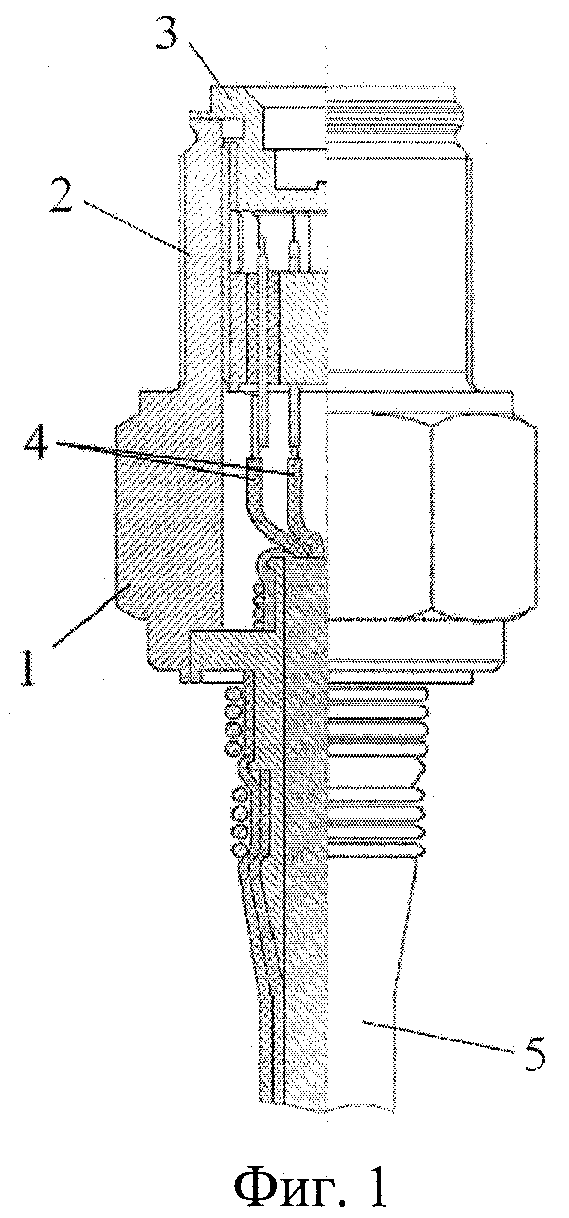

На фиг.1, 2 показана конструкция датчика давления. Датчик содержит корпус 1 со штуцером 2 (фиг.1), установленную в нем тонкопленочную нано- и микроэлектромеханическую систему (НиМЭМС) 3, выводные проводники 4, кабельную перемычку 5. Тонкопленочная НиМЭМС 3 представляет собой конструктивно законченный модуль, обеспечивающий высокую технологичность сборки датчика.

На фиг.2 отдельно показана тонкопленочная нано- и микроэлектромеханическая система (НиМЭМС) датчика. Она состоит из упругого элемента - круглой мембраны 6 с жестким центром 7, жестко заделанной по контуру, с опорным основанием 8 за границей 9 мембраны с жестким центром, гетерогенной структуры 10, контактной колодки 11, герметизирующей втулки 12, соединительных проводников 13, выводных колков 14, диэлектрических втулок 15.

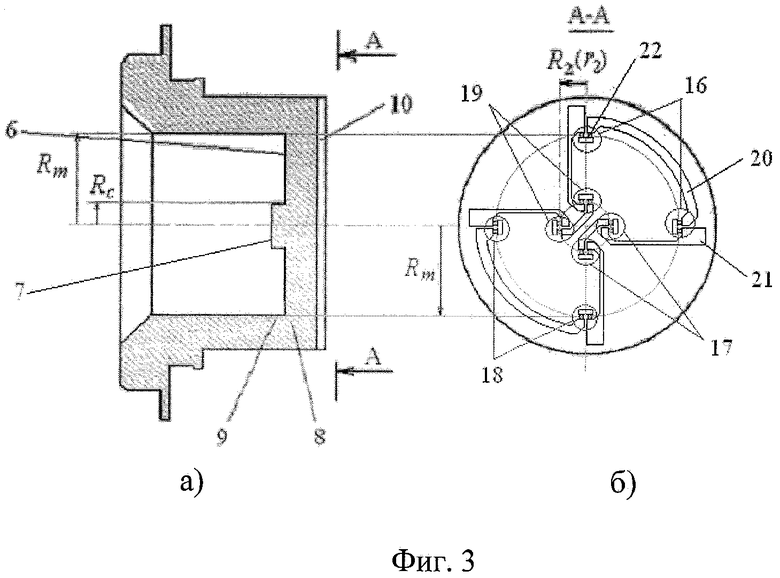

На планарной стороне металлической мембраны 6 с жестким центром 7 методами тонкопленочной технологии образована гетерогенная структура 10 (фиг.3а, б) из нано- и микроразмерных пленок материалов, содержащая тонкопленочные диэлектрические, тензорезистивные и контактные слои. В гетерогенной структуре сформированы радиальные тензорезисторы 16, 17, 18, 19, а также тонкопленочные перемычки 20 и контактные площадки 21. Тензорезисторы 16-19 образуют плечи мостовой измерительной цепи, они выполнены в виде одинакового количества тензоэлементов 22, имеющих одинаковую форму.

На фиг.4 отдельно представлен тензоэлемент 22 с перемычками 20, сформированными в гетерогенной структуре 10 тонкопленочной НиМЭМС датчика давления, где 23 - диэлектрик SiO; 24 - тензорезистивный слой Х20Н75Ю; 25 - подслой перемычки V; 26 - материал перемычки Au.

Гетерогенная структура 10 (фиг.3а) может состоять из четырех нано- и микроразмерных слоев, образованных на металлической мембране 6 (в качестве материала мембраны может быть сталь 36НХТЮ) с высотой микронеровностей не более 50-100 нм (при высоте микронеровностей мембраны более 100 нм становится принципиально невозможным получение устойчивых тонкопленочных структур, а следовательно, и новых качественных показателей, характерных для датчика).

Первый слой - подслой диэлектрика. Подслой диэлектрика, во-первых, служит демпфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм. Материалом подслоя диэлектрика может быть хром, Cr.

Второй - диэлектрический слой. Его задачей является обеспечение электрической изоляции между тензосхемой и упругим элементом в широком диапазоне температур. Поэтому к диэлектрику предъявляются жесткие требования по пористости, высокому удельному сопротивлению и в связи с тем, что он работает при воздействии значительных механических нагрузок, высоким прочностным характеристикам. В качестве диэлектрического слоя может быть тонкопленочная структура SiO-SiO2.

Третий - резистивный слой. Его толщина составляет 40…100 нм. К нему предъявляются очень жесткие требования: максимальный коэффициент тензочувствительности; высокие механические характеристики; большое удельное сопротивление; высокая температурная стабильность; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; низкое значение температурного коэффициента сопротивления (ТКС); широкий рабочий диапазон температур (от криогенных до 300°C); его температурный коэффициент тензочувствительности (ТКТ) должен быть близок к температурному коэффициенту модуля упругости (ТКМУ) материала упругого элемента и др. Материалом резистивного слоя может быть Х20Н75Ю.

Четвертый слой - контактная группа (площадки, перемычки, проводники). К нему предъявляются следующие требования: хорошая адгезия и низкое переходное сопротивление с материалом тензорезистора; низкое удельное сопротивление; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. Толщина контактных площадок и проводников для исключения отслоения от диэлектрика, особенно при воздействии широкого диапазона температур, должна быть не более 100 нм. В качестве контактной группы может быть структура V-Au.

Первые радиальные тензорезисторы 16 и 18 (из идентичных тензоэлементов 22), включенные в два противоположных плеча измерительного моста, расположены на периферии мембраны. Жесткий центр изготовлен радиусом, вычисленным по соотношению (1). Вторые радиальные тензорезисторы 17 и 19 (из идентичных тензоэлементов 22), включенные в два других противоположных плеча измерительного моста, расположены по радиусу, определенному из соотношения (2).

Рассмотрим пример.

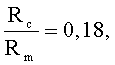

Возьмем радиус мембраны Rm=5 мм и толщину мембраны w=0,2 мм. Абсолютный радиус жесткого центра определим по формуле (1): Rc=0,18Rm=0,9 мм.

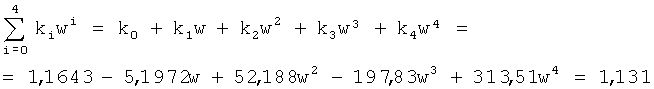

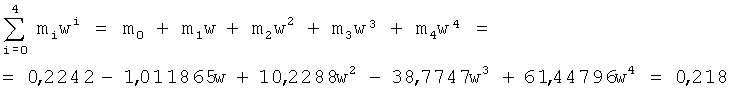

Вычислим промежуточные полиномы выражения (2) в соответствии с коэффициентами из таблицы 1:

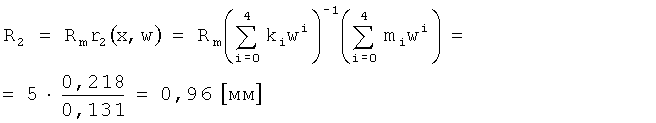

Подставив вычисленные значения в формулу (2), получим:

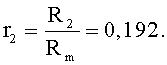

При этом относительный радиус

Соотношение для относительного радиуса r2, входящего в формулу (2), было получено в результате моделирования деформаций методом конечных разностей [6, 7]. Для значений толщин мембраны w в диапазоне 0,1-0,3 мм (обычно используемых на практике) изменялось соотношение радиусов жесткого центра и радиуса мембраны и определялось значение суммы максимальных положительных радиальных деформаций и абсолютного значения максимальных отрицательных радиальных деформаций. На фиг.5 представлена зависимость суммы абсолютных величин положительных и отрицательных относительных радиальных деформаций мембраны в зависимости от отношения радиуса жесткого центра к радиусу мембраны. Таким образом, был найден относительный радиус жесткого центра, при котором сумма максимальных значений деформаций имеет наибольшее значение. Было установлено, что при отношении радиуса жесткого центра к радиусу мембраны, равном  получается максимальное значение суммы положительных и отрицательных деформаций (см. фиг.5). Также для этого значения относительного радиуса r2 жесткого центра была найдена и аппроксимирована полиномом зависимость от толщины w мембраны значения координаты максимальных положительных радиальных деформаций (фиг.6). При этом максимальные отрицательные радиальные деформации находятся на периферии мембраны.

получается максимальное значение суммы положительных и отрицательных деформаций (см. фиг.5). Также для этого значения относительного радиуса r2 жесткого центра была найдена и аппроксимирована полиномом зависимость от толщины w мембраны значения координаты максимальных положительных радиальных деформаций (фиг.6). При этом максимальные отрицательные радиальные деформации находятся на периферии мембраны.

Датчик давления работает следующим образом. Измеряемое давление воздействует на мембрану 6 с жестким центром 7. В результате этого на планарной поверхности мембраны возникают деформации, которые воспринимаются тензорезисторами 16-19, включенными в мостовую измерительную цепь. Изменение сопротивлений тензорезисторов преобразуется мостовой измерительной цепью в выходное напряжение. В связи с размещением радиальных тензорезисторов 17 и 19 (из идентичных тензоэлементов 22) на мембране по окружности, радиус которой R2 (относительный радиус  ) определен из соотношения (2), они оказываются расположенными в зоне максимальных относительных положительных радиальных деформаций. Так как тензорезисторы 16, 18 (из идентичных тензоэлементов 22), расположены на периферии мембраны, они оказываются в зоне максимальных отрицательных радиальных деформаций. Жесткий центр изготовлен радиусом, определенным по соотношению (1), благодаря чему повышена чувствительность и, соответственно, точность датчика. Так как для толщины мембраны в диапазоне 0,1-0,3 могут быть определены радиусы оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций, технологичность изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра и толщинами мембран, повышается.

) определен из соотношения (2), они оказываются расположенными в зоне максимальных относительных положительных радиальных деформаций. Так как тензорезисторы 16, 18 (из идентичных тензоэлементов 22), расположены на периферии мембраны, они оказываются в зоне максимальных отрицательных радиальных деформаций. Жесткий центр изготовлен радиусом, определенным по соотношению (1), благодаря чему повышена чувствительность и, соответственно, точность датчика. Так как для толщины мембраны в диапазоне 0,1-0,3 могут быть определены радиусы оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций, технологичность изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра и толщинами мембран, повышается.

Таким образом, благодаря отличительным признакам изобретения повышается чувствительность датчика за счет изготовления жесткого центра радиусом, при котором максимальные деформации мембраны имеют наибольшее значение, и размещения тензорезисторов в зонах максимальных деформаций. Кроме того, повышается технологичность за счет возможности размещения тензорезисторов оптимальным образом при различных толщинах мембраны (в диапазоне 0,1-0,3 мм).

Источники информации

1. Белозубов Е.М., Белозубова Н.Е. Тонкопленочные тензорезисторные датчики давления - изделия нано- и микросистемной техники // Нано- и микросистемная техника - 2007. - №12. - С.49-51.

2. Белозубов Е.М., Васильев В.А., Громков Н.В. Тонкопленочные нано- и микроэлектромеханические системы - основа современных и перспективных датчиков давления для ракетной и авиационной техники // Измерительная техника - М., 2009. - №7. - С.35-38.

3. Васильев В.А. Технологические особенности твердотельных мембранных чувствительных элементов // Вестник Московского государственного технического университета. Сер. Приборостроение. - М., 2002. - №4. - С.97-108.

4. Патент РФ №1569613, МПК G01L 9/04, Бюл. №21 от 07.06.90. Датчик давления / Е.М.Белозубов.

5. Патент РФ №2345341, МПК G01L 9/04, G01L 7/08. Бюл. №3 от 27.01.09. Датчик давления / Е.М.Белозубов, Н.Е.Белозубова.

6. Белозубов Е.М., Васильев В.А., Чернов П.С. Моделирование деформаций мембран датчиков давления // Измерительная техника. - М., 2009. - №3. - С.33-36.

7. Belozubov Е. М., Vasil'ev V.A., Chernov P.S. Simulation of Deformations in the membranes of preasure transducers // Measurement Techniques. - USA, New York: Springer, 2009. - V.52. - №3. - P.271-276.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| ВЫСОКОТОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2541714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ | 2012 |

|

RU2516375C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ТЕРМОУСТОЙЧИВЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С МЕМБРАНОЙ, ИМЕЮЩЕЙ ЖЁСТКИЙ ЦЕНТР | 2015 |

|

RU2601613C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ БАЛОЧНОГО ТИПА | 2012 |

|

RU2520943C2 |

Датчик давления повышенной чувствительности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами. Датчик давления повышенной чувствительности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами содержит корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанной по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки. Также датчик содержит первые радиальные тензорезисторы из идентичных тензоэлементов, которые расположены по одной окружности на периферии мембраны. А также вторые радиальные тензорезисторы из идентичных тензоэлементов, которые расположены по другой окружности на мембране, соединенные тонкопленочными перемычками, включенные в измерительный мост. Причем радиус жесткого центра определен из соотношения: Rc=0,18Rm, где Rm - радиус мембраны. При этом тензоэлементы вторых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения:  , где: r2(w) - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации; w - толщина мембраны; m и k - полиномиальные коэффициенты; нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 1; верхний индекс i - степень, в которую возводится переменная w.

, где: r2(w) - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации; w - толщина мембраны; m и k - полиномиальные коэффициенты; нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 1; верхний индекс i - степень, в которую возводится переменная w.

Техническим результатом изобретения является увеличение чувствительности, повышение точности, а также повышение технологичности изготовления датчика. 7 ил., 1 табл.

Датчик давления повышенной чувствительности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по одной окружности на периферии мембраны, и вторые радиальные тензорезисторы из идентичных тензоэлементов, расположенных по другой окружности на мембране, соединенные тонкопленочными перемычками, включенные в измерительный мост, отличающийся тем, что радиус жесткого центра определен из соотношения

где Rm - радиус мембраны,

при этом тензоэлементы вторых радиальных тензорезисторов расположены по окружности, радиус которой определен из соотношения

где r2(w) - относительный радиус расположения тензоэлементов, воспринимающих максимальные положительные радиальные деформации; w - толщина мембраны; m и k- полиномиальные коэффициенты; нижний индекс i - индекс, определяющий полиномиальный коэффициент в соответствии с таблицей 1; верхний индекс i - степень, в которую возводится переменная w; полиномиальные коэффициенты m и к в формуле (2) имеют значения, приведенные в таблице 1,

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2345341C1 |

| ТЕРМОУСТОЙЧИВЫЙ ТОНКОПЛЕНОЧНЫЙ ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2008 |

|

RU2375689C1 |

| Белозубов Е.М | |||

| и др | |||

| Моделирование деформаций мембран датчиков давления | |||

| Измерительная техника | |||

| - М., №3, с.33-36, 2009 | |||

| JP 2006038538 А, 09.02.2006 | |||

| JP 10111199 А, 28.04.2008. | |||

Авторы

Даты

2011-08-27—Публикация

2010-05-13—Подача