Настоящее изобретение относится к способу и устройству для разматывания удлиненного элемента, снабженного двумя техническими тканями, для сборки шин для колес транспортных средств.

Настоящее изобретение относится также к способу и установке для сборки шин для колес транспортных средств.

Удлиненным элементом по настоящему изобретению является, в частности, элемент, выполненный из эластомерного материала, получаемый, например, посредством традиционного способа вытягивания. Такой удлиненный элемент предназначен для использования в способе сборки, по меньшей мере, одной части шины для колес транспортных средств, в частности для изготовления боковин и/или протекторного браслета и/или других компонентов шины, выполняемых из эластомерного материала.

На протяжении всего настоящего описания и в последующей формуле изобретения термин «удлиненный элемент» используется для обозначения элемента, выполненного из эластомерного материала, имеющего преобладающую протяженность в его продольном направлении. Такой удлиненный элемент предпочтительно состоит только из эластомерного материала, но он может также содержать текстильные или металлические усиливающие корда, введенные в матрицу эластомерного материала.

На всем протяжении настоящего описания и в последующей формуле изобретения выражение «поверхность основания» удлиненного элемента используется для обозначения радиально внешней поверхности каждого витка удлиненного элемента, когда он намотан на катушку в направлении по часовой стрелке, или радиально внутренней поверхности каждого витка удлиненного элемента, когда он намотан на катушку в направлении против часовой стрелки, для наблюдателя в одном и том же положении. Такая поверхность основания соответствует нижней поверхности удлиненного элемента, когда он размотан с катушки и размещен на, по существу, горизонтальной плоскости.

Выражение «поверхность верха» удлиненного элемента, с другой стороны, используется для обозначения радиально внутренней поверхности каждого витка удлиненного элемента, когда он намотан на катушку в направлении по часовой стрелке, или радиально внешней поверхности каждого витка удлиненного элемента, когда он намотан на катушку в направлении против часовой стрелки, для наблюдателя в одном и том же положении. Такая поверхность верха соответствует верхней поверхности удлиненного элемента, когда он размотан с катушки и размещен на, по существу, горизонтальной плоскости.

В известных в настоящее время применениях упомянутый удлиненный элемент снабжен одной технической тканью, которая, как правило, связана с поверхностью основания самого удлиненного элемента.

С учетом его конечного использования удлиненный элемент наматывают на катушку одновременно с технической тканью. Такая намотка происходит обычно согласованно со способом вытягивания удлиненного элемента.

Техническая ткань приспособлена для того, чтобы избегать склеивания витков удлиненного элемента, намотанного на собирающую катушку, вместе и придавать удлиненному элементу желаемое структурное постоянство, когда он намотан на катушку.

В публикации WO 01/45923 раскрыт способ удаления вспомогательной ткани с, по существу, удлиненного элемента из эластомерного материала, с которым она связана, перед перемещением удлиненного элемента на барабан для сборки шины. Способ включает этапы автоматического отсоединения вспомогательной ткани от удлиненного элемента и перемещения в это же время упомянутого удлиненного элемента к подающему устройству, размещенному выше по потоку сборочного барабана, чтобы осуществлять упомянутое перемещение.

Было обнаружено, что способ отсоединения вспомогательной, или технической, ткани от удлиненного элемента, выполненного из эластомерного материала, имеющего тип, проиллюстрированный в WO 01/45923, не может применяться в способах для сборки шин, когда предусматривается использование полуфабрикатов в виде удлиненных элементов, имеющих две технических ткани, конкретнее, когда удлиненные элементы имеют первую техническую ткань, нанесенную на поверхность основания, и вторую техническую ткань, нанесенную на поверхность верха этого же удлиненного элемента.

Также было обнаружено, что техническая необходимость удалять обе технические ткани перед использованием каждого удлиненного элемента на формирующем барабане может возникнуть в ближайшее возможное время для того, чтобы сократить насколько возможно время разматывания самого удлиненного элемента и, следовательно, время сборки шины с использованием такого удлиненного элемента. Действительно, подача полуфабриката такого типа не должна никоим образом влиять на производительность установки для сборки шин независимо от компонента шины, использующего такой полуфабрикат.

Кроме того, было бы особенно выгодно предусмотреть для каждой из двух технических тканей возможное последующее использование, которое отличается от использования, предусмотренного для другой технической ткани. Эта особенность могла бы привести к большей технологической гибкости самой установки, поскольку техническая ткань, используемая сначала для определенного полуфабриката, может быть впоследствии использована для другого полуфабриката в соответствии с требованиями момента.

Было обнаружено, что в способе для сборки шин, где во время сборки предусматривается подача удлиненного элемента, имеющего первую техническую ткань и вторую техническую ткань, на формирующий барабан, сбор каждой из двух технических тканей на специальную и отдельную собирающую деталь во время размотки удлиненного элемента с катушки, есть благоприятная возможность как осуществлять упомянутую операцию в срок, чтобы оставлять производительность без изменений, так и повторно использовать или избавляться от каждой из двух технических тканей независимо от того, что будет сделано с другой технической тканью. И все это без сбора двух технических тканей, занимающего дополнительное количество времени относительно того, что необходимо для разматывания удлиненного элемента с катушки.

Настоящее изобретение, поэтому, согласно его первому аспекту относится к способу для сборки шин для колес транспортных средств, включающему:

подачу удлиненного элемента, снабженного первой технической тканью и второй технической тканью, к, по меньшей мере, одной рабочей станции, причем удлиненный элемент намотан на первую катушку;

сборку на, по меньшей мере, одной рабочей станции, по меньшей мере, одной части шины с использованием удлиненного элемента;

при этом упомянутая подача включает в себя:

а) разматывание удлиненного элемента с первой катушки;

б) удаление первой технической ткани и второй технической ткани с удлиненного элемента;

в) сбор каждой из первой технической ткани и второй технической ткани на первой собирающей детали и на второй собирающей детали соответственно;

причем удаление и сборка первой технической ткани и второй технической ткани происходит во время разматывания удлиненного элемента с первой катушки.

Способ согласно настоящему изобретению обеспечивает дифференцированный подход к сборке двух технических тканей, так что каждую из двух технических тканей можно использовать повторно или избавиться от нее отдельно и независимо от другой. Сборка двух технических тканей к тому же преимущественно осуществляется в то же время, в которое осуществляется разматывание удлиненного элемента, не изменяя, таким образом, производственный способ ниже по потоку упомянутого разматывания.

Наконец, получена преимущественная гибкость и экономическая эффективность способа.

Согласно второму аспекту настоящее изобретение относится к установке для сборки шин для колес транспортных средств, содержащей, по меньшей мере, одну рабочую станцию, на которой собирается, по меньшей мере, одна часть шины с использованием удлиненного элемента, снабженного первой технической тканью и второй технической тканью, при этом удлиненный элемент подается устройством, функционально связанным с, по меньшей мере, одной рабочей станцией, причем устройство содержит:

первую катушку упомянутого удлиненного элемента;

первую собирающую деталь для первой технической ткани удлиненного элемента;

вторую собирающую деталь для второй технической ткани удлиненного элемента;

причем первая катушка, первая собирающая деталь и вторая собирающая деталь функционально связаны друг с другом, так что удаление и сбор первой технической ткани и второй технической ткани происходит во время разматывания удлиненного элемента с первой катушки. Такое устройство позволяет осуществлять описанный выше способ, позволяя тем самым получать упомянутые ранее преимущественные результаты.

Согласно третьему аспекту настоящее изобретение относится к способу для разматывания удлиненного элемента для сбора, по меньшей мере, одной части обрабатываемой шины, причем удлиненный элемент снабжен первой технической тканью и второй технической тканью и намотан на первую катушку, причем способ включает:

а) разматывание удлиненного элемента с первой катушки;

б) удаление первой технической ткани и второй технической ткани с удлиненного элемента;

в) сбор каждой из первой технической ткани и второй технической ткани на первой собирающей детали и на второй собирающей детали соответственно;

при этом удаление и сбор первой технической ткани и второй технической ткани происходит во время разматывания удлиненного элемента с первой катушки.

Согласно четвертому аспекту настоящее изобретение относится к устройству для разматывания удлиненного элемента для сбора, по меньшей мере, одной части обрабатываемой шины, причем удлиненный элемент снабжен первой технической тканью и второй технической тканью, при этом устройство содержит:

первую катушку удлиненного элемента;

первую собирающую деталь для первой технической ткани удлиненного элемента;

вторую собирающую деталь для второй технической ткани удлиненного элемента;

причем первая катушка, первая собирающая деталь и вторая собирающая деталь функционально связаны друг с другом, так что удаление и сбор первой технической ткани и второй технической ткани происходит во время разматывания удлиненного элемента с первой катушки.

Настоящее изобретение в, по меньшей мере, одном из его вышеприведенных аспектов может содержать, по меньшей мере, один из следующих предпочтительных признаков, взятых по отдельности или в сочетании с другими.

Предпочтительно, разматывание удлиненного элемента происходит в результате тягового действия, оказываемого на первую техническую ткань. Таким образом, нет необходимости в обеспечении приводных деталей, связанных с катушкой и выполненных с возможностью обеспечения ее вращения для разматывания удлиненного элемента.

В предпочтительных вариантах осуществления настоящего изобретения первая техническая ткань связана с поверхностью основания удлиненного элемента.

Преимущественно, обеспечение первой технической ткани на поверхности основания удлиненного элемента обеспечивает сам удлиненный элемент желаемым структурным постоянством, не давая, таким образом, такому удлиненному элементу терять его структуру и тем самым деформироваться во время наматывания на или разматывания с катушки и/или во время хранения на катушке вне производственной линии.

Предпочтительно, вторая техническая ткань связана с поверхностью верха упомянутого удлиненного элемента.

Преимущественно, обеспечение второй технической ткани на поверхности верха удлиненного элемента делает обращение с удлиненным элементом, который обычно состоит из клейкого эластомерного материала, более легким и позволяет избегать возможности склеивания разных витков удлиненного элемента, намотанного на катушку, вместе из-за такой клейкости.

В предпочтительных вариантах осуществления настоящего изобретения первая собирающая деталь моторизирована.

Предпочтительно, тяговое действие оказывается путем приведения первой собирающей детали во вращение. Моторизация первой собирающей детали делает, таким образом, возможным автоматическое разматывание удлиненного элемента с катушки и автоматическое наматывание на первую собирающую деталь первой технической ткани.

Предпочтительно, удаление первой технической ткани включает:

связывание переднего конца первой технической ткани с первой собирающей деталью;

приведение первой собирающей детали во вращение.

В особенно предпочтительных вариантах осуществления настоящего изобретения во время разматывания удлиненного элемента обнаруживают прохождение заднего конца удлиненного элемента. Преимущественно, такое обнаружение является очень полезным в операциях управления способом разматывания.

Предпочтительно, изобретение предусматривает остановку первой собирающей детали после определенного времени с момента обнаружения. Преимущественно, такая мера предосторожности позволяет автоматически управлять завершением наматывания двух технических тканей на соответствующие собирающие детали.

В особенно предпочтительных вариантах осуществления настоящего изобретения вторая собирающая деталь не является соосной с первой собирающей деталью. Таким образом, эти две собирающие детали физически отделены друг от друга и по-разному размещены на рабочей станции, где осуществляется разматывание. Таким образом, ими можно оперировать независимо друг от друга.

Предпочтительно, вторая собирающая деталь моторизирована. Моторизация второй собирающей детали преимущественно обеспечивает автоматическое наматывание второй технической ткани на вторую собирающую деталь.

Более предпочтительно, когда удаление второй технической ткани включает в себя:

связывание переднего конца второй технической ткани со второй собирающей деталью;

приведение второй собирающей детали во вращение.

Предпочтительно, передний конец каждой из первой технической ткани и второй технической ткани вручную вытягивается до соответствующей первой собирающей детали и второй собирающей детали для связи с упомянутой первой собирающей деталью и второй собирающей деталью соответственно. Таким образом достигают первоначального крепления двух технических тканей на соответствующие собирающие детали, чтобы иметь возможность затем автоматически продолжить с разматыванием удлиненного элемента, удалением двух технических тканей и наматыванием таких технических тканей на соответствующие собирающие детали.

В особенно предпочтительных вариантах осуществления настоящего изобретения удаление, по меньшей мере, одной из первой технической ткани и второй технической ткани включает в себя направление первой технической ткани и второй технической ткани к первой собирающей детали и второй собирающей детали.

Предпочтительно, разматывание удлиненного элемента с первой катушки дополнительно включает в себя осуществление тормозного действия на первую катушку. Это осуществляют для того, чтобы гарантировать достаточное натяжение удлиненного элемента во время разматывания, чтобы сделать удаление технических тканей и их наматывание на соответствующие собирающие детали более легким и эффективным.

В первом варианте осуществления настоящего изобретения тормозное действие оказывается путем сообщения первой катушке крутящего момента в направлении, противоположном направлению разматывания.

В особенно предпочтительных вариантах осуществления настоящего изобретения разматывание удлиненного элемента с первой катушки включает в себя обнаружение высоты, на которой находится часть удлиненного элемента, с которой были удалены первая техническая ткань и вторая техническая ткань.

Предпочтительно, разматывание удлиненного элемента с первой катушки дополнительно включает в себя остановку разматывания удлиненного элемента, когда высота достигает нижнего порогового значения. Это позволяет поддерживать минимальную высоту гирлянды из удлиненного элемента, которая создается ниже по потоку рабочей станции, на которой осуществляется разматывание и сбор технических тканей на соответствующие собирающие детали, от пола, чтобы гарантировать достаточное скопление удлиненного элемента для подачи на последующий способ сборки шины, без риска, что такой удлиненный элемент вступит в соприкосновение с возможными деталями или элементами, размещенными на полу у упомянутой рабочей станции.

Более предпочтительно, когда настоящее изобретение дополнительно включает возобновление разматывания удлиненного элемента, когда высота достигает верхнего порогового значения. Это позволяет не давать упомянутой гирлянде из удлиненного элемента превышать высоту от пола, выше которой невозможно гарантировать достаточного скопления удлиненного элемента для последующего способа сборки шины.

В особенно предпочтительных вариантах осуществления настоящего изобретения разматывание удлиненного элемента с первой катушки включает в себя обнаружение линейной скорости разматывания удлиненного элемента. Преимущественно, такой параметр является полезным в операциях управления способом разматывания.

Предпочтительно, настоящее изобретение включает:

размещение второй катушки с еще одним удлиненным элементом на одной прямой с дополнительной собирающей деталью относительно направления разматывания дополнительного удлиненного элемента, причем дополнительный удлиненный элемент снабжен первой технической тканью и второй технической тканью, при этом дополнительная собирающая деталь выполнена с возможностью сбора первой технической ткани дополнительного удлиненного элемента.

Еще предпочтительней, когда размещение второй катушки происходит во время разматывания удлиненного элемента с первой катушки.

Существует необходимость устранения или, по меньшей мере, сведения к минимуму времени погрузки/разгрузки катушки и/или собирающих деталей для технических тканей. Такое время действительно во всех отношениях составляет время простоя в способе сборки шины, в котором используется описанный выше удлиненный элемент.

Осуществляя погрузку/разгрузку катушки с удлиненным элементом и/или собирающих деталей для технических тканей во время операций разматывания удлиненного элемента с другой катушки и собирания технических тканей такого удлиненного элемента на специальные и отдельные дополнительные собирающие детали, можно существенно сократить общее время способа сборки.

Более предпочтительно, когда настоящее изобретение в конце разматывания удлиненного элемента с первой катушки включает:

перемещение первой катушки и первой собирающей детали вдоль направления, перпендикулярного направлению разматывания;

перемещение второй катушки и дополнительной собирающей детали в положение, занимаемое ранее первой катушкой и первой собирающей деталью.

Предпочтительно, перемещение первой катушки и первой собирающей детали происходит во время перемещения второй катушки и дополнительной собирающей детали.

Преимущественно, таким образом можно свести к минимуму время погрузки/разгрузки катушки и/или собирающих деталей для технических тканей. Такое время во всех отношениях составляет время простоя в способе сборки шины, и поэтому крайне желательно сократить его, чтобы достигнуть преимущественной гибкости и экономической эффективности способа.

Предпочтительно, настоящее изобретение в конце разматывания удлиненного элемента с первой катушки включает:

разматывание дополнительного удлиненного элемента со второй катушки;

удаление первой технической ткани и второй технической ткани с дополнительного удлиненного элемента путем сбора их на дополнительной собирающей детали и на второй собирающей детали соответственно.

Еще предпочтительней, когда удаление первой технической ткани и второй технической ткани с дополнительного удлиненного элемента происходит во время разматывания дополнительного удлиненного элемента со второй катушки.

Предпочтительно, настоящее изобретение дополнительно включает в себя снятие первой катушки и упомянутой первой собирающей детали, причем упомянутое снятие происходит во время разматывания дополнительного удлиненного элемента со второй катушки.

В предпочтительных вариантах осуществления настоящего изобретения первая собирающая деталь и вторая собирающая деталь имеют соответствующие параллельные оси вращения. Это облегчает и операции монтажа, и операции демонтажа и/или технического обслуживания.

Предпочтительно, первая собирающая деталь связана с возможностью удаления с опорной конструкцией. Таким образом, в конце разматывания возможно брать первую собирающую деталь, на которую была собрана первая техническая ткань, и заменять ее другой пустой собирающей деталью, чтобы продолжать разматывание нового удлиненного элемента и удаление первой технической ткани с первой собирающей детали. Такую техническую ткань можно переработать или, может быть, избавиться от нее отдельно от второй технической ткани.

Предпочтительно, вторая собирающая деталь связана с возможностью удаления с опорной конструкцией. Таким образом, в конце разматывания возможно брать вторую собирающую деталь, на которую была собрана вторая техническая ткань, и заменять ее другой пустой собирающей деталью, чтобы продолжать разматывание нового удлиненного элемента и удаление второй технической ткани со второй собирающей детали. Такую техническую ткань можно переработать или избавиться от нее отдельно от первой технической ткани.

Преимущественно, техническая ткань, нанесенная на поверхность основания удлиненного элемента, используется повторно, тогда как техническая ткань, нанесенная на поверхность верха удлиненного элемента, выбрасывается, поскольку она очень часто повреждается вследствие контакта с клейким материалом, из которого состоит удлиненный элемент.

Предпочтительно, между первой катушкой и упомянутой первой собирающей деталью функционально размещен, по меньшей мере, один первый ролик для отклонения первой технической ткани. Такой ролик преимущественно направляет первую техническую ткань по направлению к первой собирающей детали после того, как такая техническая ткань были отсоединена от удлиненного элемента.

Предпочтительно, между первой катушкой и упомянутой второй собирающей деталью функционально размещен, по меньшей мере, один второй ролик для отклонения упомянутой второй технической ткани. Такой ролик преимущественно направляет вторую техническую ткань по направлению ко второй собирающей детали после того, как такая техническая ткань были отсоединена от удлиненного элемента.

Предпочтительно, изобретение предусматривает использование, по меньшей мере, одной направляющей детали для направления, по меньшей мере, одной из первой технической ткани и второй технической ткани на, по меньшей мере, одну из первой собирающей детали и второй собирающей детали.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одна направляющая деталь содержит клинообразный элемент, который выполнен с возможностью перемещения между исходным положением, в котором клинообразный элемент размещен таким образом, чтобы не находиться в контакте с удлиненным элементом во время его перемещения между первой катушкой и, по меньшей мере, одной из первой собирающей детали и второй собирающей детали, и рабочим положением, в котором клинообразный элемент размещен таким образом, чтобы находиться в контакте с удлиненным элементом. Преимущественно, такой клинообразный элемент выполняет двойную функцию, а именно сохранение удлиненного элемента на своем месте перед отсоединением, по меньшей мере, одной из первой технической ткани и второй технической ткани и, как только такое отсоединение происходит, направление, по меньшей мере, одной из первой технической ткани и второй технической ткани к соответствующей собирающей детали.

Предпочтительно, изобретение содержит, по меньшей мере, одну прижимную деталь, воздействующую на, по меньшей мере, одну из первой собирающей детали и второй собирающей детали. Такая прижимная деталь позволяет осуществлять оптимальное наматывание технической ткани на соответствующую собирающую деталь.

Предпочтительно, по меньшей мере, одна прижимная деталь выполнена с возможностью перемещения между исходным положением, в котором она размещена таким образом, чтобы не воздействовать на, по меньшей мере, одну из упомянутых первую собирающую деталь и вторую собирающую деталь, и рабочим положением, в котором прижимная деталь размещена таким образом, чтобы оказывать давление на, по меньшей мере, одну из первой собирающей детали и второй собирающей детали. Прижимную деталь можно таким образом перемещать для обеспечения возможности монтажа и демонтажа собирающей детали. Как только прижимная деталь приводится в рабочее положение, она оказывает свое прижимное действие на техническую ткань, собираемую на собирающую деталь.

В предпочтительных вариантах осуществления настоящего изобретения предполагается использование приспособления для обнаружения высоты, на которой находится часть удлиненного элемента, с которой были удалены первая техническая ткань и вторая техническая ткань.

Предпочтительно, предполагается использование первого приспособления для обнаружения минимальной желаемой высоты.

Более предпочтительно, предполагается использование второго приспособления для обнаружения максимальной желаемой высоты.

Преимущественно, обнаруживающие приспособления позволяют держать под контролем текущую высоту гирлянды из удлиненного элемента, лишенного двух технических тканей, позволяя таким образом гарантировать, что такая высота поддерживается в диапазоне желаемых значений, определенных между минимальной высотой и максимальной высотой.

Предпочтительно, затем предполагается использование функционального и управляющего блока для разматывания удлиненного элемента, причем функциональный и управляющий блок функционально связан с, по меньшей мере, одним обнаруживающим приспособлением. Преимущественно, упомянутый блок подает команду на прерывание разматывания, когда положение гирлянды является слишком низким, и на возобновление разматывания, когда положение гирлянды является слишком высоким.

Предпочтительно, ниже по потоку первой катушки размещено кодовое устройство, при этом кодовое устройство выполнено с возможностью обнаружения линейной скорости разматывания удлиненного элемента.

В особенно предпочтительных вариантах осуществления настоящего изобретения первая катушка, первая собирающая деталь и вторая собирающая деталь размещены на одной прямой относительно направления разматывания удлиненного элемента, и первая катушка и первая собирающая деталь смонтированы на каретке, которую можно перемещать перпендикулярно направлению разматывания удлиненного элемента. Преимущественно, таким образом возможно перемещать катушку и первую собирающую деталь из положения, в котором осуществляется разматывание, в положение, в котором осуществляется погрузка/разгрузка.

Предпочтительно, каретка содержит:

вторую катушку, смонтированную на каретке, на стороне первой катушки;

дополнительную собирающую деталь, смонтированную на каретке, на стороне первой собирающей детали. Преимущественно, перемещение каретки позволяет перемещать вторую катушку и дополнительную собирающую деталь таким образом, чтобы они занимали место первой катушки и первой собирающей детали с тем, чтобы осуществлять разматывание удлиненного элемента, намотанного на вторую катушку.

Дополнительные признаки и преимущества настоящего изобретения станут понятнее из нижеследующего подробного описания его некоторых вариантов осуществления, сделанного со ссылкой на прилагаемые чертежи, на которых:

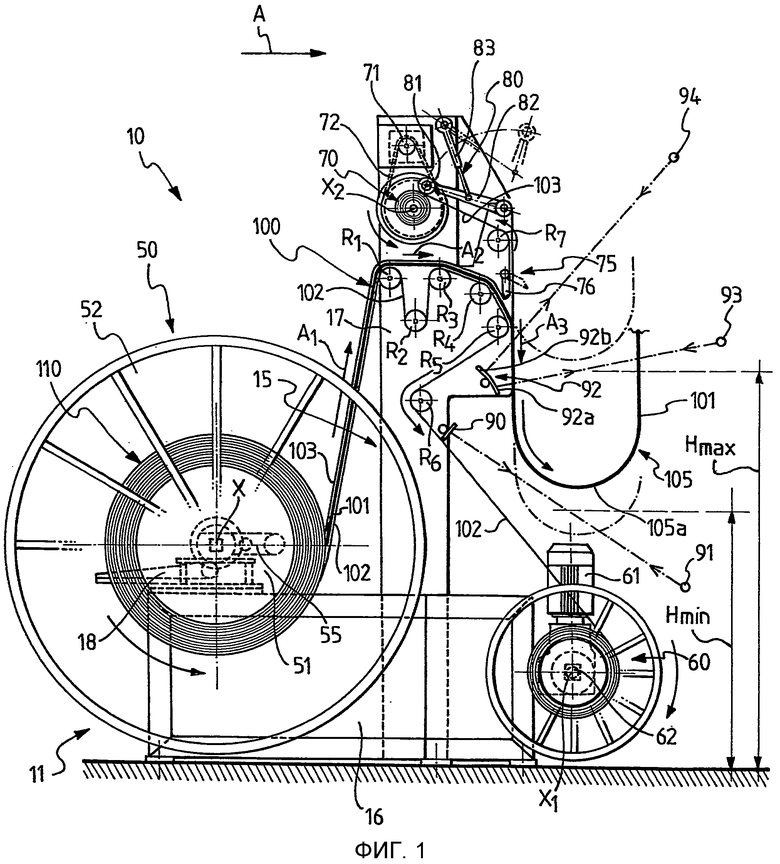

фиг. 1 - схематичный вид сбоку первого варианта осуществления устройства, принадлежащего установке согласно настоящему изобретению;

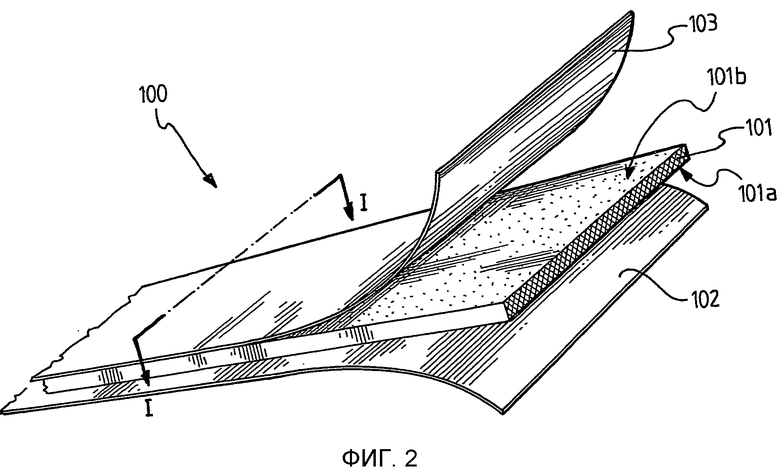

фиг. 2 - схематичный вид в перспективе части варианта осуществления удлиненного элемента, используемого в настоящем изобретении, в котором различные составляющие элементы удлиненного элемента проиллюстрированы частично отсоединенными друг от друга;

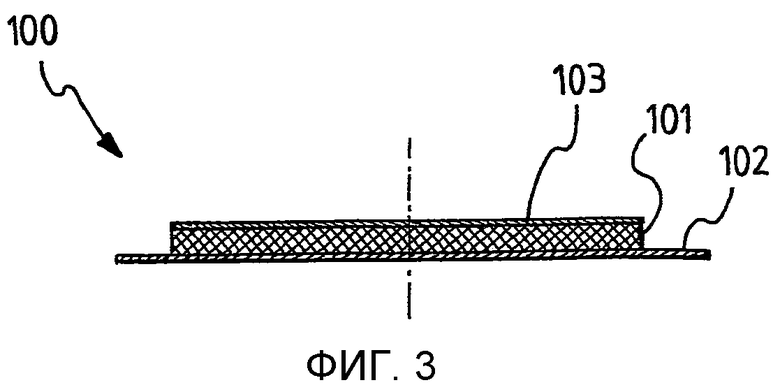

фиг. 3 - схематичный вид поперечного сечения элемента с фиг. 2, которое было взято по линии I-I;

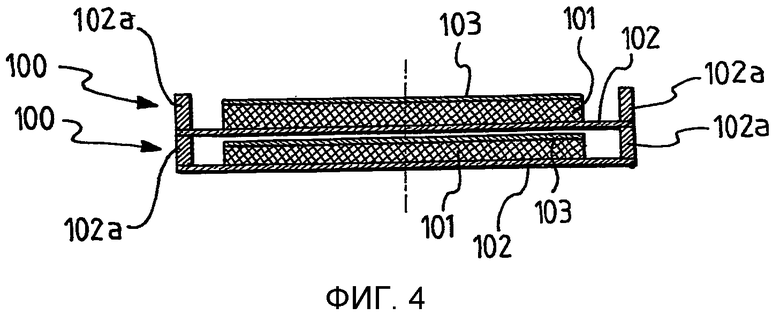

фиг. 4 - вид в разрезе, соответствующий виду с фиг. 3, возможного варианта осуществления удлиненного элемента, используемого в настоящем изобретении, в рабочей конфигурации, принимаемой таким удлиненным элементом, когда он намотан на соответствующую собирающую деталь;

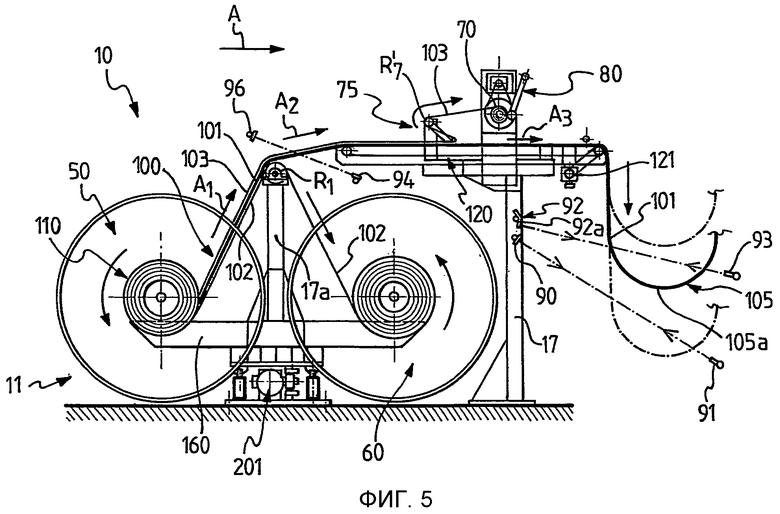

фиг. 5 - схематичный вид сбоку второго варианта осуществления устройства, принадлежащего установке согласно настоящему изобретению, и

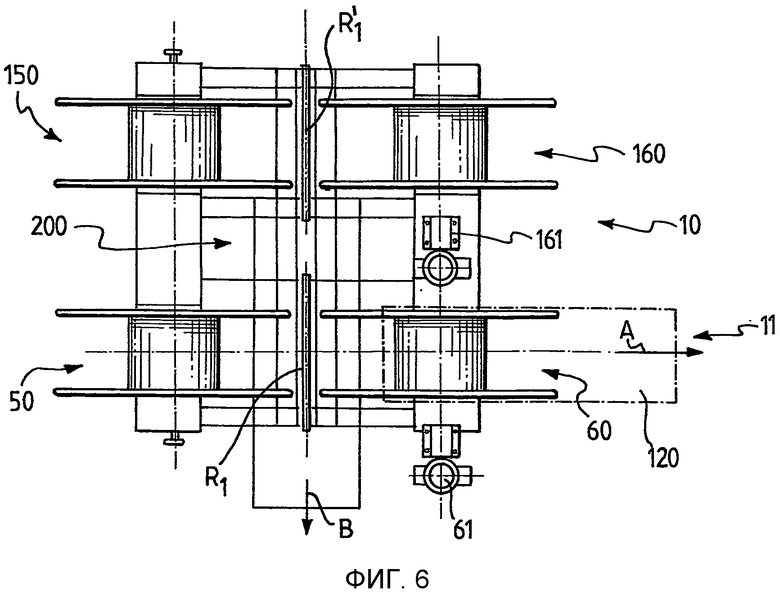

фиг. 6 - схематичный вид сверху части устройства с фиг. 5.

На фиг. 1 ссылочной позицией 10 обозначен в целом пример первого варианта осуществления устройства для разматывания удлиненного элемента 100, которое, как полнее описано в дальнейшем в этой заявке и в соответствии с настоящим изобретением, снабжено двумя техническими тканями.

Устройство 10 используется, в частности, в установке, которая совместно с, по меньшей мере, одной рабочей станцией 11 (подробно не проиллюстрирована) осуществляет способ сборки шины для колес транспортных средств. Такая рабочая станция 11 выполнена, в частности, с возможностью изготовления боковин, и/или протекторного браслета, и/или других компонентов шины, изготавливаемых из эластомерного материала.

Часть удлиненного элемента 100, используемого в настоящем изобретении, проиллюстрирована на фиг. 2, а его поперечное сечение проиллюстрировано на фиг. 3.

Как показано на этих чертежах, удлиненный элемент 100 содержит элемент, выполненный из эластомерного материала 101, первую техническую ткань 102, нанесенную на поверхность 101a основания упомянутого элемента, выполненного из эластомерного материала 101, и вторую техническую ткань 103, нанесенную на поверхность 101b верха упомянутого элемента, выполненного из эластомерного материала 101.

Использование первой технической ткани 102 на поверхности 101a основания элемента, выполненного из эластомерного материала 101, обусловлено, например, необходимостью обеспечить элементу, сделанному из эластомерного материала 101, желаемое структурное постоянство. Использование второй технической ткани 103 на поверхности 101b элемента, выполненного из эластомерного материала 101, обусловлено, например, высокой клейкостью поверхности, обеспечиваемой этому элементу, выполненному из эластомерного материала 101, конкретным эластомерным материалом, из которого он состоит.

Элемент, выполненный из эластомерного материала 101, получают, например, посредством традиционного способа вытягивания. Обе технические ткани 102, 103 имеют традиционный тип, например полиэтилен, нейлон, Mylar®, полиэстер, Meraklon®.

Ввиду его использования в упомянутой установке удлиненный элемент 100 намотан, соответственно, на катушку 50, проиллюстрированную на фиг. 1.

Для его окончательного использования удлиненный элемент 100 должен быть размотан с катушки 50 и избавлен от двух технических тканей 102 и 103. Во время разматывания удлиненного элемента 100 каждая из двух технических тканей 102, 103 наматывается на соответствующую собирающую деталь, как станет ясно из остальной части настоящего описания.

Минимальная толщина удлиненного элемента 100 предпочтительно составляет 2 мм, более предпочтительно от 2 до 15 мм, а ширина - предпочтительно от 60 до 400 мм.

На фиг. 1 показано устройство 10 согласно настоящему изобретению во время способа разматывания удлиненного элемента 100, который влечет за собой подачу упомянутого удлиненного элемента 100 на упомянутую рабочую станцию 11 для сборки, по меньшей мере, одной части шины с использованием вышеупомянутого удлиненного элемента 100.

В устройстве 10, функционально связанном с рабочей станцией 11, удлиненный элемент 100 разматывается с катушки 50, и во время такого разматывания технические ткани 102 и 103 удаляются и по-разному собираются на соответствующих собирающих деталях.

Устройство 10 содержит опорную конструкцию 15, снабженную основанием 16 и, по меньшей мере, одной стойкой 17.

На основании 16 обеспечены салазки 18, выполненные с возможностью обеспечения размещения катушки 50 в рабочем положении и удаления такой катушки 50 в конце способа разматывания.

Катушка 50 смонтирована с возможностью удаления на основании 16. Она содержит сердечник 51, на который наматывают удлиненный элемент 100 для формирования множества перекрывающихся витков (обозначенных на фиг. 1 как 110). С противоположными концами сердечника 51 связана пара бортов 52, только один из которых показан на фиг. 1.

Катушка 50 может вращаться около оси X вращения, чей контур виден на фиг. 1. Вращение катушки 50 около оси X достигается с помощью тягового действия, оказываемого на удлиненный элемент 100. Такое вращение обеспечивает разматывание удлиненного элемента 100, как будет объяснено далее в этой заявке.

На катушку 50 действует тормозное устройство 55. Такое устройство сообщает катушке 50 крутящий момент в направлении, противоположном направлению разматывания.

Как уже упоминалось, каждая из двух технических тканей 102, 103, после того, как была удалена с удлиненного элемента 100, наматывается на соответствующую собирающую деталь. Устройство 10, в частности, содержит первую собирающую деталь 60 для первой технической ткани 102 и вторую собирающую деталь 70 для второй технической ткани 103. Такие собирающие детали состоят, в частности, из соответствующих катушек, которые могут вращаться около соответствующих осей X1 и X2 вращения. Тип таких катушек схож с катушкой 50, только меньше по размеру.

Собирающие детали 60 и 70 размещены на одной прямой с катушкой 50 относительно направления разматывания удлиненного элемента 100. Такое направление обозначено в общем буквой A на фиг. 1 и определяется последовательностью линий A1, A2 и A3.

Как проиллюстрировано на фиг. 1, первая собирающая деталь 60 для первой технической ткани 102 смонтирована с возможностью вращения и удаления на основании 16 устройства 10, причем ее ось X1 параллельна оси X катушки 50. Вторая собирающая деталь 70 для второй технической ткани 103 смонтирована с возможностью вращения и удаления на верхнем конце стойки 17 устройства 10 и имеет ось X2, параллельную оси X катушки 50.

Первая собирающая деталь 60 может приводиться во вращение с помощью моторного узла 61. Для этого первая собирающая деталь 60 посажена соосно на выходной вал 62 моторного узла 61. На фиг. 1 можно увидеть контур такого вала 62.

Вторая собирающая деталь 70 может приводиться во вращение при помощи другого моторного узла. На фиг. 1 можно увидеть контур выходного вала 71 такого моторного узла. Затем движение посредством ремня 72 передается собирающей детали 70.

Функциональный и управляющий блок (не проиллюстрирован), снабженный соответствующим микропроцессором, приводит в действие с управляемым крутящим моментом моторный узел, который приводит вторую собирающую деталь 70 во вращение. Число оборотов моторного узла 61 определяется числом его оборотов.

Разматывание удлиненного элемента 100 с катушки 50 происходит в результате тягового усилия, оказываемого первой собирающей деталью 60 на первую техническую ткань 102. Наматывание первой технической ткани 102 на первую собирающую деталь 60 происходит, таким образом, одновременно с разматыванием удлиненного элемента 100.

Устройство 10 в его проиллюстрированном на фиг. 1 варианте осуществления содержит множество роликов R1-R6, все из которых смонтированы на стойке 17 опорной конструкции 15, причем соответствующие оси вращения параллельны осям X, X1 и X2. Они функционально размещены между катушкой 50 и первой обирающей деталью 60 относительно маршрута, проходимого первой технической тканью 102 во время разматывания удлиненного элемента 100 с катушки 50. Ролики R1-R6, таким образом, выполнены с возможностью отклонения первой технической ткани 102 по направлению к первой собирающей детали 60.

Ролики R1-R6 размещены выше первой собирающей детали 60 и ниже второй собирающей детали 70. Ролик R2 размещен ниже соседних роликов R1 и R3.

Во время разматывания удлиненного элемента 100 первая техническая ткань 102 отсоединяется от элемента, сделанного из эластомерного материала 101, на ролике R1, отклоняется книзу, чтобы идти по ролику R2, и отсюда идет обратно вверх, чтобы проходить по ролику R3, затем она продолжает движение по роликам R4 и R5 и отсюда - по направлению к ролику R6, с которого она, в конце концов, отклоняется к первой собирающей детали 60.

Ролик R6 размещен ниже ролика R5. Более того, беря в качестве ориентира вертикальную плоскость, проходящую через центр ролика R5, ролик R6 размещен на стороне, противоположной той, где размещена ось X1 первой собирающей детали 60. Положение ролика R6 относительно ролика R5 и первой собирающей детали 60 таково, чтобы обеспечивать первой технической ткани 102 желаемое натяжение.

Преимущественно, обеспечение ролика R6 позволяет также избегать мешающего взаимодействия между первой технической тканью 102 и отражателями 90 и 92, которые описаны дальше в этой заявке.

Конечно, размещение роликов R1-R6 может отличаться от описанного выше, но в любом случае таким образом, чтобы выполнять упомянутую функцию.

Устройство 10 дополнительно содержит ролик R7, выполненный с возможностью взаимодействия с, по меньшей мере, некоторыми из роликов R1-R6, описанными выше, для отклонения второй технической ткани 103 по направлению ко второй собирающей детали 70. Такой ролик R7 поэтому функционально размещен между катушкой 50 и второй собирающей деталью 70 относительно маршрута, проходимого второй технической тканью 103 во время разматывания удлиненного элемента 100 с катушки 50.

Ролик R7 тоже смонтирован на стойке 17 опорной конструкции 15, причем соответствующая ось вращения параллельна осям X, X1 и X2. Такой ролик R7 размещен выше роликов R1-R6.

Во время разматывания удлиненного элемента 100 вторая техническая ткань 103 проходит вместе с элементом, сделанным из эластомерного материала 101, на который она нанесена, через ролики R1, R3 и R4, отсоединяется от элемента, сделанного из эластомерного материала 101, после ролика R4, затем отклоняется вверх, чтобы проходить по ролику R7, с которого она, в конце концов, отклоняется по направлению ко второй собирающей детали 70.

В конкретном варианте осуществления, проиллюстрированном на фиг. 1, удлиненный элемент 100 проходит через ролики R1, R3, R4 и R5. После ролика R5 удлиненный элемент 100 не имеет ни одной из технических тканей 102, 103; таким образом, он состоит только из элемента, выполненного из эластомерного материала 101. Такой элемент, выполненный из эластомерного материала 101, собирается традиционным образом для формирования гирлянды 105, предназначенной выступать в качестве хранилища для способа сборки шины.

Ролики R1, R3, R4 и R5 в основном поддерживают удлиненный элемент на траектории между катушкой 50 и областью, в которой формируется гирлянда 105.

Отсоединение второй технической ткани 103 от удлиненного элемента 100 и его отклонение по направлению ко второй собирающей детали 70 происходит на направляющей детали 75, которая, в конкретном варианте осуществления, проиллюстрированном на фиг. 1, воздействует на удлиненный элемент 100 после ролика R4.

Направляющая деталь 75 содержит клинообразный элемент 76, установленный с возможностью качания на стойке 17 опорной конструкции 15. Положение оси качания клинообразного элемента 76 таково, чтобы помещаться по высоте между роликом R4 и роликом R7.

Клинообразный элемент 76 выполнен с возможностью перемещения между исходным положением (обозначено прерывистой линией на фиг. 1), в котором он размещен таким образом, чтобы не находиться в контакте со второй технической тканью 103 во время разматывания удлиненного элемента 100 с катушки 50, и рабочим положением (проиллюстрированным сплошной линией на фиг. 1), в котором он вступает в контакт со второй технической тканью 103 удлиненного элемента 100. Такой контакт происходит между роликом R4 и роликом R5.

Форма клинообразного элемента 76 облегчает отсоединение и отклонение второй технической ткани 103 от элемента, выполненного из эластомерного материала 101. Вторая техническая ткань 103 затем отправляется к ролику R7, а отсюда - к собирающей детали 70.

Перемещение клинообразного элемента 76 между исходным положением и рабочим положением и сохранение его в таком рабочем положении во время разматывания удлиненного элемента 100 для отсоединения второй технической ткани 103 осуществляется, например, при помощи пневмопривода (не проиллюстрирован).

Устройство 10 дополнительно содержит прижимную деталь 80, действующую на вторую собирающую деталь 70 для того, чтобы уплотнять на такой детали наматываемую вторую техническую ткань 103.

Прижимная деталь 80 для этой цели содержит ролик 81, оказывающий давление на вторую собирающую деталь 70. Ролик 81 смонтирован с возможностью вращения на конце рычага 82, установленного с возможностью качания на стойке 17, и выполнен с возможностью перемещения при помощи подходящего привода 83 (к примеру, пневматического) между исходным положением (проиллюстрированным прерывистой линией на фиг. 1), в котором он находится в дистальном положении относительно второй собирающей детали 70, и рабочим положением (проиллюстрированным непрерывной линией на фиг. 1), в котором ролик 81 оказывает давление на вторую техническую ткань 103, намотанную на вторую собирающую деталь 70.

Устройство 10 дополнительно содержит первый отражатель 90, смонтированный на стойке 17 опорной конструкции 15 на меньшей высоте, чем ролик R6. На такой отражатель направлен первый фотоэлемент 91. Узел, определенный отражателем 90 и фотоэлементом 91, выполнен с возможностью обеспечения указания минимальной высоты, выше которой желательно поддерживать гирлянду 105. В частности, обнаруживают, находится ли нижняя часть 105a гирлянды 105 на высоте, равной или меньшей нижнего порогового значения Hmin.

Выше отражателя 90 на стойке 17 смонтирован второй отражатель 92, при этом второй отражатель 92 имеет нижнюю часть 92a и верхнюю часть 92b, немного наклоненную относительно нижней части 92a.

Второй фотоэлемент 93 направлен на нижнюю часть 92a отражателя 92. Узел, определенный нижней частью 92a отражателя 92 и фотоэлементом 93, выполнен с возможностью обеспечения указания максимальной высоты, ниже которой желательно поддерживать гирлянду 105. В частности, обнаруживают, находится ли нижняя часть 105a гирлянды 105 на высоте, равной или большей верхнего порогового значения Hmax.

Третий фотоэлемент 94 направлен на верхнюю часть 92b отражателя 92. Узел, определенный верхней частью 92b отражателя 92 и фотоэлементом 94, выполнен с возможностью обнаружения прохождения заднего конца удлиненного элемента 100.

Сигналы, генерируемые фотоэлементами 91, 93 и 94, контролируются функциональным и управляющим блоком, который вмешивается для остановки способа разматывания, когда фотоэлемент 91 указывает, что гирлянда 105 находится слишком низко (положение, указанное прерывистой линией на фиг.1), приводит в действие или возобновляет способ разматывания, когда фотоэлемент 93 указывает, что гирлянда 105 находится слишком высоко (положение, указанное также прерывистой линией на фиг. 1), и прекращает способ разматывания, когда фотоэлемент 94 указывает на прохождение заднего конца удлиненного элемента 100.

На одном из роликов R1-R6 для обнаружения линейной скорости разматывания удлиненного элемента 100 может быть размещено кодовое устройство.

Тип удлиненного элемента 100, используемого в настоящем изобретении, может быть также таким, как проиллюстрировано на фиг. 4. Такой элемент отличается от элемента, описанного выше и проиллюстрированного на фиг. 2 и 3, только тем, что нижняя первая техническая ткань 102 имеет выступ 102a на каждой из ее противоположных боковых кромок. Выступы 102a выполняют функцию опорных поверхностей для перекрываемого витка удлиненного элемента 100, когда удлиненный элемент 100 наматывают на катушку 50, и для перекрываемого витка первой технической ткани 102, когда такая ткань наматывается на первую собирающую деталь 60.

Удлиненный элемент 100 по фиг. 4 используется предпочтительно в варианте осуществления устройства 10, проиллюстрированного на фиг. 5 и 6.

Такой вариант осуществления отличается от варианта осуществления, описанного выше по фиг. 1, только частями, описанными ниже. Те конструктивные элементы устройства 10 по фиг. 5 и 6, которые являются такими же или соответствуют конструктивным элементам, описанным выше, обозначены одинаковым ссылочным номером.

Первая собирающая деталь 60 в этом случае определяется катушкой, имеющей размеры, равные или, по существу, сравнимые с размерами катушки 50 для удлиненного элемента 100.

Катушка 50 и первая собирающая деталь 60 в этом случае смонтированы на каретке 200, которая выполнена с возможностью перемещения по команде моторного узла 201 вдоль направления B (см. фиг. 6), перпендикулярного направлению A разматывания удлиненного элемента 100.

В устройстве 10 с фиг. 5 и 6 ролик R1 смонтирован на стойке 17a, жестко соединенной с кареткой 200. Такой ролик R1 имеет, в свою очередь, установленное на нем кодовое устройство. В этом случае совершенно аналогично варианту осуществления, описанному ранее, отсоединение первой технической ткани 102 от удлиненного элемента 100 тоже происходит на ролике R1.

Вместо узла, состоящего из роликов R2-R5, устройство 10 с фиг. 5 и 6 содержит ленточный конвейер 120, жестко соединенный со стойкой 17 и приводимый в действие соответствующим мотором 121.

В этом случае отсоединение второй технической ткани 103 и ее отклонение ко второй собирающей детали 70 происходит на ленточном конвейере 120 при помощи направляющей детали 75, которая конструктивно полностью тождественна той, что описана выше. Такая деталь 75, таким образом, действует полностью аналогично направляющей детали 75 устройства 10 по фиг. 1.

В устройстве 10 с фиг. 5 и 6 ролик R'7 размещен на оси поворота направляющей детали 75. Такой ролик отклоняет вторую техническую ткань 103 по направлению ко второй собирающей детали 70, действуя полностью аналогично ролику R7 устройства 10 с фиг. 1.

Фотоэлемент 94, который, как упомянуто выше, выполнен с возможностью обнаружения прохождения заднего конца удлиненного элемента 100, размещен в этом случае таким образом, чтобы быть направленным на отражатель 96, который, в отличие от отражателей 90 и 92, не смонтирован на стойке 17, а размещен до ленточного конвейера 120 и после ролика R1 относительно направления A разматывания удлиненного элемента 100.

Вторая катушка 150 с дополнительным удлиненным элементом 100, дополнительная собирающая деталь 160 и, между ними, дополнительный ролик R'1 смонтированы на каретке 200. Катушка 150, дополнительная собирающая деталь 160 и ролик R'1 полностью идентичны соответственно катушке 50, первой собирающей детали 60 и ролику R1, описанным выше.

Соответствующий моторный узел 161, который полностью идентичен моторному узлу 61, связанному с первой собирающей деталью 60, связан с дополнительной собирающей деталью 160.

Катушка 150, дополнительная собирающая деталь 160 и ролик R'1 размещены параллельно и аналогично катушке 50 первой собирающей детали 60 и ролику R1, так что, когда каретка 200 перемещается в направлении B до конца своего хода, катушка 50, первая собирающая деталь 60 и ролик R1 выносятся за пределы устройства 10 и катушка 150, дополнительная собирающая деталь 160 и ролик R'1 соответственно занимают место, ранее занимаемое катушкой 50, первой собирающей деталью 60 и роликом R1. Таким образом, можно осуществлять разматывание удлиненного элемента 100, намотанного на катушку 150.

Теперь следует описать способ разматывания удлиненного элемента 100, осуществляемый с помощью устройства 10 с фиг. 1 и фиг. 5 и 6. Такой способ позволяет, подавая удлиненный элемент 100 на рабочую станцию 11, собирать с использованием такого удлиненного элемента 100, по меньшей мере, одну часть шины, обрабатываемой согласно настоящему изобретению.

Сначала удлиненный элемент тянут с катушки 50 вручную, обеспечивая его прохождение по ролику R1. На этом ролике, опять же вручную, отсоединяют первую техническую ткань 102.

В варианте осуществления устройства 10 с фиг. 1 первую техническую ткань 102 затем тянут, снова вручную, обеспечивая ее прохождение по роликам R2-R6 до тех пор, пока ее передний конец не связан с первой собирающей деталью 60. В этот момент в течение достаточного времени приводится в действие моторный узел 61, чтобы обеспечить совершение первой технической тканью 102 нескольких витков на собирающей детали 60. В это же самое время удлиненный элемент 100, лишенный технической ткани 102, пропускается по роликам R2-R5 и приводится в рабочее положение, требуемое для последующего способа сборки шины. Затем в ее рабочее положение приводится направляющая деталь 75, и вторая техническая ткань 103, опять же вручную, отсоединяется после такой детали 75, пропускается по ролику R7 и подводится ко второй собирающей детали 70, с которой связывается передний конец второй технической ткани 103. В этот момент в течение достаточного времени приводится в действие моторный узел, связанный с собирающей деталью 70, чтобы обеспечить совершение второй технической тканью 103 нескольких витков на второй собирающей детали 70.

В варианте осуществления устройства 10 с фиг. 5 (и 6), с другой стороны, первая техническая ткань 102, после того, как отсоединена на ролике R1 (R'1), отклоняется непосредственно к первой собирающей детали 60. В частности, первую техническую ткань 102 тянут вручную до тех пор, пока ее передний конец не связан с первой собирающей деталью 60. В этот момент в течение достаточного времени приводится в действие моторный узел 61, чтобы обеспечить совершение первой технической тканью 102 нескольких витков на первой собирающей детали 60. В это же самое время удлиненный элемент 100, лишенный первой технической ткани 102, размещается на ленточном конвейере 120 и приводится в рабочее положение, требуемое в последующем способе сборки шины. Затем в ее рабочее положение приводится направляющая деталь 75, и вторая техническая ткань 103, опять же вручную, отсоединяется после такой детали, пропускается по ролику R7 и подводится ко второй собирающей детали 70, с которой связывается передний конец второй технической ткани 103. В этот момент в течение достаточного времени приводится в действие моторный узел, связанный с собирающей деталью 70, чтобы обеспечить совершение второй технической тканью 103 нескольких витков на второй собирающей детали 70.

Как только упомянутые операции были завершены, устройство 10 готово к автоматическому выполнению способа разматывания по настоящему изобретению. Для этого функциональный и управляющий блок устройства 10 подает команду на приведение в действие моторного узла 61 и моторного узла, связанного со второй собирающей деталью 70 (и, в варианте осуществления по фиг. 5 и 6, мотора 121 ленточного конвейера 120).

Автоматическое разматывание удлиненного элемента 100 с катушки 50 происходит в результате тягового усилия, оказываемого первой собирающей деталью 60 на первую техническую ткань 102. Во время такого разматывания для обеспечения достаточного натяжения удлиненного элемента 100 на катушку 50 оказывается тормозное воздействие. Также линейная скорость разматывания удлиненного элемента 100 обнаруживается кодовым устройством.

В основном, как удаление технических тканей 102 и 103 с удлиненного элемента 100, так и их наматывание на соответствующие собирающие детали 60 и 70, а также формирование гирлянды 105 из эластомерного материала 101, происходит одновременно с разматыванием удлиненного элемента 100 с катушки 50.

Автоматическое разматывание, описанное выше, происходит до тех пор, пока фотоэлемент 94 не обнаруживает прохождение заднего конца удлиненного элемента 100. Когда это происходит, и, в частности, после определенного времени задержки, обеспечивающего завершение наматывания технических тканей 102 и 103 на соответствующие собирающие детали 60 и 70, функциональный и управляющий блок устройства 10 останавливает моторный узел 61 и моторный узел, связанный со второй собирающей деталью 70 (и, в варианте осуществления по фиг. 5 и 6, мотор 121 ленточного конвейера 120), заканчивая таким образом способ разматывания.

Автоматическое разматывание, описанное выше, останавливается, когда фотоэлемент 91 обнаруживает, что нижняя часть 105a гирлянды 105 элемента, сделанного из эластомерного материала 101, достигает нижнего порогового значения Hmin. В этом случае, функциональный и управляющий блок устройства 10 подает команду на приостановку разматывания удлиненного элемента 10, останавливая моторный узел 61 и моторный узел, связанный со второй собирающей деталью 70 (и, в варианте осуществления по фиг. 5 и 6, мотор 121 ленточного конвейера 120).

Несмотря на то, что устройство 10 приостановлено, элемент, выполненный из эластомерного материала 101 гирлянды 105, подается в способ сборки шины. Устройство 10 остается остановленным до тех пор, пока фотоэлемент 93 не обнаруживает, что нижняя часть 105a гирлянды 105 из элемента, сделанного из эластомерного материала 101, достигла верхнего порогового значения Hmax. В этом случае, функциональный и управляющий блок устройства 10 подает команду на возобновление разматывания удлиненного элемента 100, снова приводя в действие моторный узел 61 и моторный узел, связанный со второй собирающей деталью 70 (и, в варианте осуществления с фиг. 5 и 6, мотор 121 ленточного конвейера 120).

Что касается устройства 10 с фиг. 5 и 6, то во время разматывания удлиненного элемента 100 с катушки 50, катушка 150 и дополнительная собирающая деталь 160 смонтированы на каретке 200 на противоположных сторонах относительно ролика R'1, и осуществляются ручные операции, описанные ниже.

Удлиненный элемент 100, намотанный на катушку 150, тянут вручную, обеспечивая его прохождение по ролику R'1. На этом ролике первую техническую ткань 102 отсоединяют, опять же вручную, и вручную тянут до тех пор, пока ее передний конец не связан с дополнительной собирающей деталью 160. В этот момент в течение достаточного времени приводится в действие моторный узел 161, чтобы обеспечить совершение первой технической тканью 102 нескольких витков на дополнительной собирающей детали 160.

Как только разматывание удлиненного элемента 100, намотанного на катушку 50, было завершено, каретку 200 перемещают вдоль направления B, пока катушка 150, дополнительная собирающая деталь 160 и ролик R'1 не приводятся в положение, занимаемое ранее соответственно катушкой 50, первой собирающей деталью 60 и роликом R1.

Потом возможно начинать разматывание удлиненного элемента 100, намотанного на катушку 150, работая совершенно аналогично тому, как было описано выше касательно разматывания удлиненного элемента 100, намотанного на катушку 50.

Во время разматывания удлиненного элемента 100, намотанного на катушку 150, катушку 50 и первую собирающую деталь 60 снимают с каретки и заменяют новой катушкой и новой собирающей деталью для первой технической ткани 102. Разматывание удлиненного элемента 100, намотанного на такую новую катушку, будет происходить в конце разматывания удлиненного элемента 100, намотанного на катушку 150, повторяя операции, описанные выше.

Конечно, специалист в данной области техники может создавать дополнительные изменения и варианты описанного выше изобретения, чтобы удовлетворять требованиям конкретного и обусловливаемого обстоятельствами применения, эти изменения и варианты во всяком случае подпадают под объем защиты, определенный прилагаемой формулой изобретения.

Изобретение относится к способу сборки шин, установке для сборки шин для колес транспортных средств, способу разматывания удлиненного элемента для сборки и к устройству для разматывания удлиненного элемента. Согласно способу подают удлиненный элемент, снабженный первой технической тканью и второй технической тканью, к, по меньшей мере, одной рабочей станции, причем удлиненный элемент намотан на первую катушку. Собирают на, по меньшей мере, одной рабочей станции, по меньшей мере, одну часть шины с использованием удлиненного элемента. При подаче разматывают удлиненный элемент с первой катушки. Удаляют первую техническую ткань и вторую техническую ткань с удлиненного элемента. Собирают каждую из первой технической ткани и второй технической ткани на первой собирающей детали и на второй собирающей детали. Удаление и сбор первой технической ткани и второй технической ткани происходит во время разматывания удлиненного элемента с первой катушки. Изобретение обеспечивает сокращение времени сборки шины. 4 н. и 38 з.п. ф-лы, 6 ил.

1. Способ сборки шин, при котором:

подают удлиненный элемент (100), снабженный первой технической тканью (102) и второй технической тканью (103), к, по меньшей мере, одной рабочей станции (11), причем удлиненный элемент (100) намотан на первую катушку (50);

собирают на упомянутой, по меньшей мере, одной рабочей станции (11), по меньшей мере, одну часть шины с использованием удлиненного элемента (100);

при этом при упомянутой подаче:

разматывают удлиненный элемент (100) с первой катушки (50);

удаляют первую техническую ткань (102) и вторую техническую ткань (103) с удлиненного элемента (100);

собирают каждую из первой технической ткани (102) и второй технической ткани (103) на первой собирающей детали (60) и на второй собирающей детали (70) соответственно;

причем удаление и сбор первой технической ткани (102) и второй технической ткани (103) происходит во время разматывания удлиненного элемента (100) с первой катушки (50).

2. Способ по п. 1, при котором разматывание удлиненного элемента (100) осуществляют в результате тягового действия, оказываемого на упомянутую первую техническую ткань (102).

3. Способ по п. 2, при котором первая техническая ткань (102) связана с поверхностью (101a) основания удлиненного элемента (100).

4. Способ по п. 3, при котором вторая техническая ткань (103) связана с поверхностью (101b) верха удлиненного элемента (100).

5. Способ по п. 2, при котором первую собирающую деталь (60) выполняют моторизованной.

6. Способ по п. 5, при котором тяговое действие оказывают путем приведения первой собирающей детали (60) во вращение.

7. Способ по п. 6, при котором при удалении первой технической ткани (102):

связывают передний конец первой технической ткани (102) с первой собирающей деталью (60) и

приводят во вращение первую собирающую деталь (60).

8. Способ по п. 5, при котором при разматывании удлиненного элемента (100):

обнаруживают прохождение заднего конца упомянутого удлиненного элемента (100);

останавливают упомянутую первую собирающую деталь (60) после определенного времени с момента упомянутого обнаружения.

9. Способ по п. 5, при котором вторая техническая ткань (103) связана с поверхностью (101b) верха удлиненного элемента (100) и вторая собирающая деталь (70) не является соосной с первой собирающей деталью (60).

10. Способ по п. 9, при котором вторую собирающую деталь (70) выполняют моторизованной.

11. Способ по п. 10, при котором при удалении второй технической ткани (103):

связывают передний конец второй технической ткани (103) со второй собирающей деталью (70) и

приводят во вращение вторую собирающую деталь (70).

12. Способ по п. 11, при котором при удалении первой технической ткани (102):

связывают передний конец первой технической ткани (102) с первой собирающей деталью (60) и

приводят во вращение первую собирающую деталь (60),

причем передний конец каждой из первой технической ткани (102) и второй технической ткани (103) вручную вытягивают до соответствующей первой собирающей детали (60) и второй собирающей детали (70) для связи с первой собирающей деталью (60) и второй собирающей деталью (70) соответственно.

13. Способ по п. 1, при котором при удалении первой технической ткани (102) и второй технической ткани (102) направляют первую техническую ткань (102) и вторую техническую ткань (103) по направлению к первой собирающей детали (60) и второй собирающей детали (70).

14. Способ по п. 1, при котором при разматывании удлиненного элемента (100) с первой катушки (50) дополнительно оказывают тормозное действие на первую катушку (50).

15. Способ по п. 14, при котором тормозное действие оказывают путем сообщения первой катушке (50) крутящего момента в направлении, противоположном направлению разматывания.

16. Способ по п. 1, при котором при разматывании удлиненного элемента (100) с первой катушки (50) определяют высоту, на которой находится часть удлиненного элемента (100), с которой были удалены первая техническая ткань (102) и вторая техническая ткань (103).

17. Способ по п. 16, при котором при разматывании удлиненного элемента (100) с первой катушки (50) дополнительно останавливают разматывание удлиненного элемента (100), когда высота достигает нижнего порогового значения (Hmin).

18. Способ по п. 17, при котором дополнительно возобновляют разматывание удлиненного элемента (100), когда высота достигает верхнего порогового значения (Hmax).

19. Способ по п. 1, при котором при разматывании удлиненного элемента (100) с первой катушки (50) определяют линейную скорость разматывания удлиненного элемента (100).

20. Способ по п. 1, при котором размещают вторую катушку (150) с еще одним удлиненным элементом (100) на одной прямой с дополнительной собирающей деталью (160) относительно направления (A) разматывания дополнительного удлиненного элемента (100), причем дополнительный удлиненный элемент (100) снабжен первой технической тканью (102) и второй технической тканью (103), при этом дополнительная собирающая деталь (160) выполнена с возможностью сбора первой технической ткани (102) дополнительного удлиненного элемента (100).

21. Способ по п. 20, при котором размещение второй катушки (150) осуществляют во время разматывания удлиненного элемента (100) с первой катушки (50).

22. Способ по п. 20, при котором в конце разматывания удлиненного элемента (100) с первой катушки (50) дополнительно:

перемещают первую катушку (50) и первую собирающую деталь (60) вдоль направления (B), перпендикулярного направлению (A) разматывания;

перемещают вторую катушку (150) и дополнительную собирающую деталь (160) в положение, занимаемое ранее первой катушкой (50) и первой собирающей деталью (60).

23. Способ по п. 22, при котором перемещение первой катушки (50) и первой собирающей детали (60) осуществляют во время перемещения второй катушки (150) и дополнительной собирающей детали (160).

24. Способ по п. 22, при котором в конце разматывания удлиненного элемента (100) с первой катушки (50) дополнительно:

разматывают дополнительный удлиненный элемент (100) со второй катушки (150);

удаляют первую техническую ткань (102) и вторую техническую ткань (103) с дополнительного удлиненного элемента (100) путем сбора их на дополнительной собирающей детали (160) и на второй собирающей детали (70) соответственно.

25. Способ по п. 24, при котором удаление первой технической ткани (102) и второй технической ткани (103) с дополнительного удлиненного элемента (100) осуществляют во время разматывания дополнительного удлиненного элемента (100) со второй катушки (150).

26. Способ по п. 24, при котором дополнительно снимают первую катушку (50) и первую собирающую деталь (60), причем снятие происходит во время разматывания дополнительного удлиненного элемента (100) со второй катушки (150).

27. Установка для сборки шин для колес транспортных средств, содержащая, по меньшей мере, одну рабочую станцию (11), на которой собирается, по меньшей мере, одна часть шины с использованием удлиненного элемента (100), снабженного первой технической тканью (102) и второй технической тканью (103), при этом удлиненный элемент (100) подается устройством (10), функционально связанным с, по меньшей мере, одной рабочей станцией (11), причем устройство (10) содержит:

первую катушку (50) удлиненного элемента (100);

первую собирающую деталь (60) для первой технической ткани (102) удлиненного элемента (100);

вторую собирающую деталь (70) для второй технической ткани (103) удлиненного элемента (100);

при этом первая катушка (50), первая собирающая деталь (60) и вторая собирающая деталь (70) функционально связаны друг с другом, так что удаление и сбор первой технической ткани (102) и второй технической ткани (103) происходит во время разматывания удлиненного элемента (100) с первой катушки (50).

28. Установка по п. 27, в которой первая собирающая деталь (60) и вторая собирающая деталь (70) размещены не соосно друг с другом.

29. Установка по п. 27, в которой первая собирающая деталь (60) и вторая собирающая деталь (70) имеют соответствующие параллельные оси (X1, X2) вращения.

30. Установка по п. 27, в которой первая собирающая деталь (60) связана с возможностью удаления с опорной конструкцией (15).

31. Установка по п. 27, в которой вторая собирающая деталь (70) связана с возможностью удаления с опорной конструкцией (15).

32. Установка по п. 27, содержащая приспособление (94, 92b; 94, 96) для обнаружения прохождения заднего конца удлиненного элемента (100).

33. Установка по п. 27, содержащая, по меньшей мере, один первый ролик (R1-R6; R'1) для отклонения первой технической ткани (102), при этом ролик функционально размещен между первой катушкой (50) и первой собирающей деталью (60).

34. Установка по п. 27, содержащая, по меньшей мере, один второй ролик (R7; R'7) для отклонения второй технической ткани (103), при этом ролик функционально размещен между первой катушкой (50) и второй собирающей деталью (70).

35. Установка по п. 27, содержащая, по меньшей мере, одну направляющую деталь (75, 76) для направления, по меньшей мере, одной из первой технической ткани (102) и второй технической ткани (103) на, по меньшей мере, одну из первой собирающей детали (60) и второй собирающей детали (70).

36. Установка по п. 27, содержащая, по меньшей мере, одну прижимную деталь (80, 81, 82, 83), действующую на, по меньшей мере, одну из первой собирающей детали (60) и второй собирающей детали (70).

37. Установка по п. 27, содержащая, по меньшей мере, одно приспособление (90, 91) для определения высоты, на которой находится часть удлиненного элемента (100), с которой были удалены первая техническая ткань (102) и вторая техническая ткань (103).

38. Установка по п. 27, содержащая кодовое устройство, размещенное ниже по потоку первой катушки (50) и выполненное с возможностью обнаружения линейной скорости разматывания удлиненного элемента (100).

39. Установка по п. 27, в которой первая катушка (50), первая собирающая деталь (60) и вторая собирающая деталь (70) размещены на одной прямой относительно направления (A) разматывания удлиненного элемента (100), причем первая катушка (50) и первая собирающая деталь (60) смонтированы на каретке (200), которая выполнена с возможностью перемещения перпендикулярно направлению (A) разматывания удлиненного элемента.

40. Установка по п. 39, содержащая:

вторую катушку (150), смонтированную на каретке (200), на стороне первой катушки (50), и

дополнительную собирающую деталь (160), смонтированную на каретке (200), на стороне первой собирающей детали (60).

41. Способ разматывания удлиненного элемента (100) для сборки, по меньшей мере, одной части обрабатываемой шины, причем удлиненный элемент (100) снабжен первой технической тканью (102) и второй технической тканью (103) и намотан на первую катушку (50), при котором:

разматывают удлиненный элемент (100) с первой катушки (50);

удаляют первую техническую ткань (102) и вторую техническую ткань (103) с удлиненного элемента (100);

собирают каждую из первой технической ткани (102) и второй технической ткани (103) на первой собирающей детали (60) и на второй собирающей детали (70) соответственно;

при этом удаление и сбор первой технической ткани (102) и второй технической ткани (103) осуществляют при разматывании удлиненного элемента (100) с первой катушки (50).

42. Устройство для разматывания удлиненного элемента (100) для сборки, по меньшей мере, одной части обрабатываемой шины, причем удлиненный элемент (100) снабжен первой технической тканью (102) и второй технической тканью (103), при этом устройство (10) содержит:

первую катушку (50) удлиненного элемента (100);

первую собирающую деталь (60) для первой технической ткани (102) удлиненного элемента (100);

вторую собирающую деталь (70) для второй технической ткани (103) удлиненного элемента (100);

причем первая катушка (50), первая собирающая деталь (60) и вторая собирающая деталь (70) функционально связаны друг с другом, так что удаление и сбор первой технической ткани (102) и второй технической ткани (103) происходит во время разматывания удлиненного элемента (100) с первой катушки (50).

| US 4170504 A, 09.10.1979 | |||

| US 3546042 A, 08.12.1970 | |||

| Устройство для коррекции дисторсии отклонения электронного луча электронно-лучевой трубки | 1976 |

|

SU621124A1 |

| US 4951892 A, 28.08.1990. | |||

Авторы

Даты

2015-06-27—Публикация

2011-02-21—Подача