Настоящее изобретение относится к способу и устройству для хранения элементарного полуфабрикатного продукта на собирающей опоре, в сочетании с технической пленкой, в установке по производству шин. Циклы производства шины подразумевают, что вслед за процессом производства, в котором различные компоненты шин изготавливают и/или собирают на одной или нескольких производственных линиях, проводят процесс вулканизации и формования, в ходе которого определяют конструкцию шины в соответствии с заданной геометрией и рисунком протектора.

Шина обычно содержит тороидальный кольцеобразный каркас, включающий один или несколько слоев каркаса, армированных армирующими кордами, лежащими, по существу, в радиальных плоскостях (радиальная плоскость включает в себя ось вращения шины). Каждый слой каркаса своими концами соединен как единое целое по меньшей мере с одной кольцевой армирующей конструкцией, выполненной из металла и называемой "сердечником борта", которая представляет собой усиливающий элемент бортов, т.е. радиальных внутренних концов шины, функция которых заключается в обеспечении монтажа шины на соответствующий монтажный обод. Полосу эластомерного материала, называемого «протекторным браслетом», насаживают на каркас и в конце этапов вулканизации и формования формуют в ней рисунок протектора для контакта с землей. Армирующую конструкцию, обычно называемую ленточной конструкцией или "брекером", размещают между каркасом и протекторным браслетом. Этот брекер обычно содержит, в случае с шинами для легковых автомобилей, по меньшей мере две радиально наложенные полосы прорезиненной пленки, снабженной армирующими кордами, как правило из металла, расположенными параллельно друг другу в каждой полосе и пересекающимися с кордами смежной полосы, предпочтительно симметрично относительно экваториальной плоскости шины. Предпочтительно ленточная конструкция, в радиально наружном положении, по меньшей мере, на концах лежащих в основе ленточных полос, также содержит третий слой текстильных или металлических кордов, которые расположены по окружности (под 0 градусов).

Наконец, в шинах бескамерного типа есть радиально внутренний слой, называемый герметизирующим слоем, который имеет свойства непроницаемости для обеспечения воздухонепроницаемости шины.

В настоящем описании и формуле изобретения под термином "эластомерный материал" подразумевается композиция, содержащая по меньшей мере один эластомерный полимер и по меньшей мере один армирующий наполнитель 20. Предпочтительно эта композиция дополнительно содержит добавки, такие как перекрестносвязывающие агенты и/или пластификаторы. Благодаря наличию перекрестносвязывающих агентов, этот материал может быть перекрестно сшит при нагревании, с образованием конечного продукта производства.

В дальнейшем в настоящем описании и в формуле изобретения термин «удлиненный элемент", если не указано иное, понимается как обозначающий элемент из эластомерного материала с большим расширением в продольном направлении. Этот удлиненный элемент может содержать текстильные или металлические армирующие корды, встроенные в матрицу из эластомерного материала.

В настоящем описании и в последующей формуле изобретения выражение «элементарный полуфабрикатный элемент" означает сплошной удлиненный элемент из эластомерного материала, внутри которого имеется по меньшей мере один текстильный или металлический армирующий корд и/или полосы эластомерного материала, обычно называемого "полосообразными элементами", полученный нарезанием упомянутых сплошных удлиненных элементов по размеру.

Как правило, эти элементарные полуфабрикатные элементы укладывают бок о бок друг с другом на, по существу, цилиндрической и/или, по существу, тороидальной укладочной поверхности, что, например, способствует формированию слоев каркаса, ленточных полос и некоторых типов армирующих элементов.

В настоящем описании и в формуле изобретения под "дифференцированным производством" установки подразумевается возможность использования, при производстве каждой шины, элементарных полуфабрикатных элементов, различных по размерам и/или типу эластомерного материала и/или типу текстильных или металлических армирующих кордов.

Далее в настоящем изобретении под выражением "номинальный диаметр" накопительного устройства понимается наружный диаметр намоточного сердечника этого устройства, т.е. связанный с укладочной поверхностью элемента, измеренного перед намоткой самого элемента.

В WO 09/040594 на имя того же Заявителя показана установка и способ производства шин, в которых различные независимые производственные единицы соответствующим образом интегрированы и синхронизированы друг с другом для формования шин различных типоразмеров. Способ, описанный в этом документе, предполагает использование элементарных полуфабрикатных элементов, которые различны для каждой производимой шины и подаются из подающих устройств, функционально связанных с рабочими станциями.

В GB 882503 раскрыт аппарат для одновременной намотки удлиненного элемента и технической пленки на накопительное устройство. Удлиненный элемент содержит армирующие корды, встроенные в матрицу из эластомерного материала. Этот удлиненный элемент используется для изготовления слоев каркаса для производства шин. Аппарат содержит устройство для подачи удлиненного элемента в накопительное устройство, а также устройство для подачи технической пленки на упомянутое накопительное устройство. Вращение накопительного устройства вызывает одновременную намотку удлиненного элемента и технической пленки на само устройство. Техническую пленку, в частности, вставляют между наложенными друг на друга витками удлиненного элемента.

В EP 0649807 раскрыт способ и устройство для намотки лентообразного элемента, который используется для производства шин, например прорезиненного листа, содержащего армирующие нити/проволоки, либо корды, либо нейлоновую полосу.

Заявителем установлено, что при создании установок, подобных тем, что описаны в WO 09/040594, предназначенных для производства шин, технологические требования к которым очень отличаются друг от друга, удобно, чтобы элементарный полуфабрикатный элемент был выбран из различных типов в момент использования, без остановки процесса производства.

В этом контексте Заявитель полагает, что предпочтительно оснащать различные рабочие станции элементарными полуфабрикатными элементами через подающие устройства, при этом элементарные полуфабрикатные элементы должны быть предпочтительно предварительно подготовлены и/или накоплены и сделаны доступными для предполагаемой работы с большой гибкостью.

Заявителем также установлено, что накопительные устройства, подобные описанным в GB 882503, имеют некоторые недостатки в эксплуатации при питании рабочих станций того типа, что присутствуют в установках по дифференцированному производству шин, из-за ограниченной доступности с точки зрения количеств отдельных элементарных полуфабрикатных элементов.

В частности, Заявителем отмечено, что целесообразно питать различные рабочие станции посредством множества подающих устройств, при этом каждое отличается высокой способностью к накоплению отдельных полуфабрикатных элементов, с тем чтобы уменьшить время простоя установки за счет замены подающих устройств, тем самым повышая производительность самой установки.

Заявителем также отмечено, что в процессах, включающих в себя укладку элементарных полуфабрикатных элементов во взаимно приближенное расположение на укладочной поверхности для изготовления некоторых компонентов шин, время цикла изготовления этих компонентов зависит от поперечного размера самого элементарного полуфабрикатного элемента.

Таким образом, Заявителем отмечена необходимость использования элементарных полуфабрикатных элементов, отличающихся большим поперечным размером по сравнению с поперечными размерами элементарных полуфабрикатных элементов, используемых в известных способах, с тем чтобы дополнительно увеличить производительность вышеописанных способов.

В связи с этими требованиями, Заявителем отмечена возможность использования подающих устройств, отличающихся большими размерами, как в радиальном, и в осевом направлениях, относительно подающих устройств, используемых в способах вышеописанного типа.

Заявителем было проверено, что использование упомянутых питающих устройств для накопления элементарных полуфабрикатных элементов с размерами вышеуказанного типа, намотанных на подающее устройство в соответствии с известными способами, влечет за собой проблемы с качеством, вызываемые, очевидно, большими размерами элементарных полуфабрикатных элементов.

Заявителем также проверено, что эти проблемы, хотя они и уменьшились, также не были решены удовлетворительным образом путем управления натяжением элементарного полуфабрикатного элемента перед его намоткой на накопительное устройство.

Поэтому Заявителем отмечена необходимость в разработке способа управления накоплением элементарных полуфабрикатных элементов, а также накопительно-подающего устройства, которое при применении в установке по дифференцированному производству шин будет обеспечивать управление намоткой элементарного полуфабрикатного элемента на собирающую опору, в сочетании с технической пленкой, таким образом, чтобы получить оптимальную накопительно-подающую систему рабочих станций установки и тем самым достичь улучшения уровней качества шин и производительности установки.

Заявителем обнаружено, что путем регулировки намотки элементарного полуфабрикатного элемента на собирающую опору, в зависимости от конкретных размерных параметров опоры и элементарного полуфабрикатного элемента, можно получить равномерную намотку, по существу, без остаточных натяжений полуфабрикатного элемента.

Соответственно, первый объект настоящего изобретения относится к способу управления накоплением элементарного полуфабрикатного элемента в установке для дифференцированного производства шин, при этом упомянутый способ содержит:

- обеспечение по меньшей мере одной собирающей опоры для накопления элементарных полуфабрикатных элементов;

- образование множества однотипных изделий на упомянутой собирающей опоре, путем укладки упомянутого элементарного полуфабрикатного элемента, в сочетании с технической пленкой, в витках, расположенных, по существу, бок о бок, при этом каждое из упомянутых однотипных изделий включает в себя:

- по меньшей мере два смежных слоя, уложенных в противоположных спиральных направлениях, под заданным углом намотки, который не равен 0°;

- по меньшей мере два участка намотки, полученной путем укладки упомянутого элементарного полуфабрикатного элемента на упомянутой собирающей опоре под углом θ намотки, по существу, равным 0°, с углом ω окружности, составляющим меньше 360°, при переходе между двумя различными спиральными направлениями.

Заявитель считает, что согласно этому способу управления накоплением элементарного полуфабрикатного элемента, после разматывания упомянутого элементарного полуфабрикатного элемента с накопительной опоры и предоставления его для использования по назначению, он оказывается, по существу, не имеющим деформаций.

Поэтому Заявитель полагает, что снижен риск возникновения обрывков материала и/или создания дефектов в конечных продуктах, в которых будет использован этот элементарный полуфабрикатный элемент.

Второй объект изобретения относится к накопительно-подающему устройству для элементарного полуфабрикатного элемента для использования в установке по дифференцированному производству шин, при этом устройство содержит, в условиях нагрузки:

- собирающую опору для элементарного полуфабрикатного элемента;

- множество однотипных изделий, получаемых путем укладки упомянутого элементарного полуфабрикатного элемента, в сочетании с технической пленкой, в витках, расположенных, по существу, бок о бок, при этом каждое из упомянутых однотипных изделий включает в себя:

- по меньшей мере два смежных слоя, уложенных в противоположных спиральных направлениях, под заданным углом θ намотки, который не равен 0°;

- по меньшей мере два участка намотки, полученной путем укладки упомянутого элементарного полуфабрикатного элемента (1) на упомянутой собирающей опоре (4) под углом θ намотки, по существу, равным 0°, с углом ω окружности, составляющим меньше 360°.

Настоящее изобретение по меньшей мере в одном из вышеупомянутых объектов, может иметь по меньшей мере один из следующих предпочтительных признаков, взятых отдельно или в сочетании с другими.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, угол θ намотки определяют в зависимости по меньшей мере от одного размерного параметра упомянутой по меньшей мере одной накопительной опоры и упомянутого элементарного полуфабрикатного элемента.

Предпочтительно, что размерный параметр по меньшей мере одной собирающей опоры соответствует номинальному диаметру каждой собирающей опоры.

Предпочтительно, что размерный параметр упомянутого элементарного полуфабрикатного элемента соответствует поперечному размеру элементарного полуфабрикатного элемента.

В предпочтительном варианте осуществления настоящего изобретения предусмотрено:

- снижение нагрузки, действующей по меньшей мере на один участок упомянутого элементарного полуфабрикатного элемента до указанной укладки элементарного полуфабрикатного элемента.

Дополнительный предпочтительный вариант осуществления настоящего изобретения также содержит:

- обеспечение по меньшей мере одного укладочного устройства для укладки упомянутого элементарного полуфабрикатного элемента;

- обеспечение по меньшей мере одной подающей системы для упомянутого элементарного полуфабрикатного элемента, предназначенной для взаимного сопряжения по меньшей мере с одним укладочным устройством в заданном направлении подачи, при этом упомянутая подающая система содержит по меньшей мере одно устройство компенсации скорости, которое входит в зацепление по меньшей мере с одним участком упомянутого элементарного полуфабрикатного элемента;

- вставка устройства уменьшения натяжения, воздействующего на упомянутое устройство компенсации скорости.

Предпочтительно, что упомянутое устройство компенсации скорости содержит множество натяжных роликов.

Более предпочтительно, что упомянутое устройство уменьшения натяжения содержит по меньшей мере один блок двигателя, предназначенный для управления вращением в направлении подачи элементарного полуфабрикатного элемента.

Предпочтительно, что упомянутый блок двигателя отличается постоянным крутящим моментом.

В предпочтительном варианте осуществления упомянутая техническая пленка подается из накопительной катушки при вращении упомянутой собирающей опоры.

Более предпочтительно, что упомянутую техническую пленку нужно удалить из элементарного полуфабрикатного элемента до конечного использования последнего.

Предпочтительно, что упомянутая пленка содержит полиэтилентерефталат или полиэстер.

В особенно предпочтительном варианте осуществления изобретения предусмотрена сборка по меньшей мере одного компонента шины, причем этот компонент получают из упомянутого элементарного полуфабрикатного элемента, разматываемого по меньшей мере с одной собирающей опоры.

Дополнительные признаки и преимущества настоящего изобретения станут более понятными из нижеследующего подробного описания некоторых предпочтительных вариантов осуществления способа и устройства в соответствии с настоящим изобретением, приведенного со ссылкой на сопровождающие чертежи. На этих чертежах:

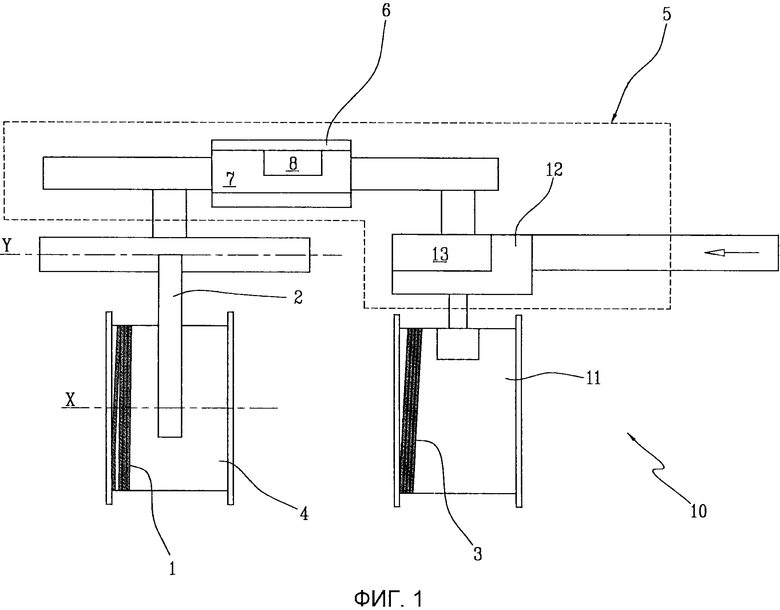

- Фиг.1 - схематический вид устройства для укладки элементарного полуфабрикатного элемента на накопительном устройстве, в соответствии с настоящим изобретением;

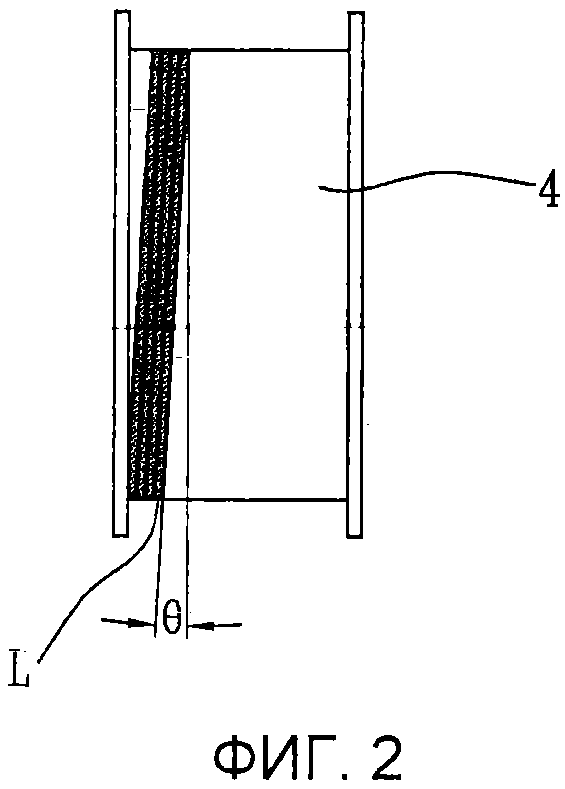

- Фиг.2 - схематический вид участка накопительного устройства в соответствии с настоящим изобретением;

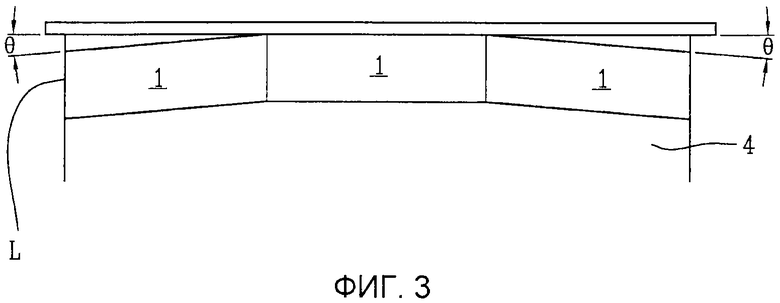

- Фиг.3 - схематический вид участка элементарного полуфабрикатного элемента, уложенного на накопительное устройство в соответствии с настоящим изобретением.

На Фиг.1 показан вариант осуществления, приведенный в качестве примера аппарата для укладки элементарного полуфабрикатного элемента 1 на собирающую опору с промежуточной прокладкой технической пленки 3, в целом обозначенный ссылочной позицией 10.

Этот аппарат 10, в частности, использован в способе производства шины для колес транспортного средства, вместе другими аппаратами. Этот способ, в частности, предназначен для формования слоев каркаса, ленточных полос и некоторых типов армирующих элементов, посредством взаимного сближения участков элементарного полуфабрикатного элемента 1, по существу, на цилиндрической и/или, по существу, тороидальной укладочной поверхности.

Элементарный полуфабрикатный элемент 1 получают обычным способом экструзии, предпочтительно производимым выше по технологической линии от аппарата 10, вместе с укладкой, осуществляемой аппаратом 10.

Предпочтительно, что упомянутый элементарный полуфабрикатный элемент 1 имеет поперечный размер (L), превышающий или равный приблизительно 15 мм.

Предпочтительно, что упомянутый элементарный полуфабрикатный элемент 1 имеет поперечный размер (L), меньший или равный приблизительно 60 мм.

Предпочтительно, что упомянутый элементарный полуфабрикатный элемент 1 имеет поперечный размер (L) между приблизительно 15 мм и приблизительно 60 мм, включая крайние значения.

Предпочтительно, что упомянутый элементарный полуфабрикатный элемент 1 имеет поперечный размер (L) между приблизительно 25 мм и приблизительно 40 мм, включая крайние значения.

Аппарат 10 содержит укладочное устройство 2, подвижное относительно упомянутого аппарата 10 и приспособленное для укладки элементарного полуфабрикатного элемента 1 на собирающую опору 4.

Предпочтительно, что укладочное устройство 2 содержит приводные устройства, обеспечивающие поступательные движения, осуществляемые по оси "Y", параллельной оси "X" упомянутой собирающей опоры 4, а также вращательные движения вокруг упомянутой оси "Y".

Собирающая опора 4 подвижна относительно аппарата 10 и содержит наматывающий или разматывающий сердечник 20 с номинальным диаметром (D), величина которого предпочтительно больше или равна приблизительно 600 мм.

Предпочтительно, что значение номинального диаметра (D) больше или равно приблизительно 1 мкм.

В предпочтительном варианте осуществления вращательное движение собирающей опоры приводится в действие соответствующим блоком двигателя (не показан).

Как схематически показано на Фиг.1, выше по технологической линии от аппарата 10 имеется подающая система 5 для подачи элементарного полуфабрикатного элемента 1, при этом система приспособлена для доставки упомянутого элементарного полуфабрикатного элемента 1 от экструзионного устройства (не показано) до аппарата 10, а также для взаимного сопряжения с упомянутым укладочным устройством 2.

Подающая система 5 в предпочтительном варианте осуществления содержит устройство 6 компенсации скорости, входящее в зацепление с участком упомянутого элементарного полуфабрикатного элемента 1 и приспособленного для сбалансирования скорости участка элементарного полуфабрикатного элемента 1, выходящего из экструзионного устройства, со скоростью укладки самого элементарного полуфабрикатного элемента на собирающую опору 4.

В предпочтительном варианте осуществления упомянутое устройство 6 компенсации скорости содержит множество натяжных роликов 7.

В еще одном предпочтительном варианте осуществления, предусмотрено устройство 8 уменьшения натяжения, которое сопряжено с устройством 6 компенсации скорости и приспособлено для сообщения усилия в направлении подачи элементарного полуфабрикатного элемента 1 таким образом, чтобы обеспечить снижение нагрузки, действующей на элементарный полуфабрикатный элемент 1.

Предпочтительно, что упомянутое устройство 8 уменьшения натяжения размещено вблизи одного из множества натяжных роликов 7.

В дополнительном предпочтительном варианте осуществления упомянутое устройство 8 уменьшения натяжения содержит блок 9 двигателя, предпочтительно имеющий постоянный крутящий момент.

Аппарат 10 дополнительно содержит накопительную катушку 11 для технической пленки 3, а также подающее устройство 12, приспособленное для подачи упомянутой технической пленки 3 с накопительной катушки 11 на укладочное устройство 2. Предпочтительно, что техническая пленка содержит полиэтилентерефталат или полиэстер.

В предпочтительном варианте осуществления техническую пленку 3 разматывают с накопительной катушки 11 за счет вытягивающего действия, оказываемого собирающей опорой 4, при приведении последней во вращение.

В еще одном варианте осуществления техническую пленку 3 разматывают с накопительной катушки 11 при вращении самой катушки 11, осуществляемом блоком двигателя (не показан), сопряженным с накопительной катушкой 11.

Предпочтительно, что подающее устройство 12 помещено между собирающей опорой 4 и накопительной катушкой 11 и содержит второй ряд натяжных роликов 13.

В предпочтительном варианте осуществления, на ролик, относящийся ко второму ряду натяжных роликов 13, воздействует блок двигателя (не показан), который выполнен с возможностью передачи усилия в направлении подачи технической пленки 3.

Работой аппарата 10 управляют с помощью соответствующего управляющего устройства 20 (не показано), приспособленного для регулировки скорости вращения собирающей опоры 4 и определения угла θ намотки, под которым элементарный полуфабрикатный элемент 1, соединенный с технической пленкой 3, укладывают на собирающую опору 4.

Этот угол θ намотки вычисляют в зависимости от размерных параметров собирающей опоры 4 и элементарного полуфабрикатного элемента 1.

В предпочтительном варианте осуществления настоящего изобретения упомянутый угол θ намотки определяется управляющим устройством в зависимости от поперечного размера (L) элементарного полуфабрикатного элемента 1 и величины номинального диаметра (D) собирающей опоры 4 в соответствии с соотношением θ = arctg (L/7πD).

Предпочтительно, что упомянутое управляющее устройство регулирует движение укладочного устройства 2, а также натяжение элементарного полуфабрикатного элемента 1 и технической пленки 3, путем воздействия на задействованные устройства, такие как упомянутое устройство 8 уменьшения натяжения и/или упомянутый блок двигателя, воздействующий на второй ряд натяжных роликов 13.

Ниже описан способ укладки элементарного полуфабрикатного элемента 1 на собирающую опору 4, соединенную с технической пленкой 3.

При подготовке аппарата 10, собирающую опору 4 в условиях предварительной нагрузки и накопительную катушку 11, содержащую техническую пленку 3, помещают в соответствующие гнезда, встроенные в аппарат 10. Термин "условия предварительной нагрузки» означает пустую накопительную катушку 11, то есть без уложенных на ней материалов.

Впоследствии ограниченный участок технической пленки 3 разматывают с накопительной катушки 11 и наматывают на наружную поверхность намоточного сердечника собирающей опоры 4.

Через подающую систему 5 конец элементарного полуфабрикатного элемента 1 подают на укладочное устройство 2, после чего устройство 2 располагают в непосредственной близости от наружной поверхности сердечника собирающей опоры 4. Таким образом, конец элементарного полуфабрикатного элемента 1 располагают вблизи участка технической пленки 3, предварительно уложенного на упомянутую собирающую опору 4, в аксиально внешнем исходном положении.

После этих операций собирающую опору 4 приводят во вращение, и элементарный полуфабрикатный элемент 1 наматывается на упомянутую опору 2 вместе с технической пленкой 3.

Предпочтительно, что упомянутую техническую пленку 3 разматывают с накопительной катушки 11 с помощью вытягивающего действия, оказываемого вращением собирающей опоры 4.

Предпочтительно, что укладка упомянутого элементарного полуфабрикатного элемента 1, в сочетании с технической пленкой 3, осуществляется в виде витков, по существу, расположенных бок о бок под укладочным углом θ, отличным от 0°, и происходит при генерировании соответствующими датчиками (не показаны) сигнала определения достижения заданного предела укладочной поверхности. Упомянутый предел предпочтительно содержит свободный конец укладочной поверхности, измеренной в осевом направлении относительно собирающей опоры 4.

При возникновении генерации упомянутого идентификационного сигнала, система управления регулирует движение укладочного устройства 2 таким образом, что последнее прекращает свое поперечное движение и продолжает укладывать элементарный полуфабрикатный элемент 1 под углом θ намотки, по существу, равным 0°, с углом ω окружности, составляющим меньше 360°.

Предпочтительно, что угол ω окружности имеет значение меньшее или равное приблизительно 315°.

Предпочтительно, что угол ω окружности имеет значение, большее или равное приблизительно 45°.

В предпочтительном варианте осуществления настоящего изобретения упомянутый угол ω окружности имеет значение между приблизительно 45° и приблизительно 315°, включая крайние значения.

После этой намотки с углом ω окружности менее 360°, поперечное движение укладочного устройства 2 возобновляется путем, противоположным тому, что был использован на предыдущем этапе. Теперь элементарный полуфабрикатный элемент 1 укладывают в соответствии с упомянутым углом θ, отличным от 0°, в спиральном направлении 10, по существу, противоположном использованному для образования предыдущего слоя.

Таким образом, множество слоев получают путем повторяющихся упомянутых действий: укладки элементарного полуфабрикатного элемента 1 под заданным углом θ намотки, отличным от 0°; остановки поперечного движения укладочного устройства 2; проведения укладки в соответствии с углом θ, по существу, равным 0°, с углом ω окружности менее 360°, инвертирования поперечного движения укладочного устройства 2 при укладке под углом θ намотки, отличным от 0° в спиральном направлении, противоположном предыдущему.

В предпочтительном варианте осуществления этот процесс укладки прекращается при достижении максимальной емкости собирающей опоры 2, в зависимости от размеров самой опоры.

После завершения процесса укладки, подача элементарного полуфабрикатного элемента 1 и технической пленки для собирающей опоры 4 прерывается, упомянутую собирающую опору 4 извлекают из штатного гнезда и заменяют новой опорой 4 в условиях предварительной нагрузки.

В предпочтительном варианте осуществления настоящего изобретения, скорость вращения собирающей опоры 4 может предпочтительно определяться управляющей системой, в зависимости от геометрических параметров и физико-химических свойств элементов, задействованных в процессе укладки.

Группа изобретений относится к области изготовления шин. Устройство для хранения и подачи элементарного полуфабрикатного элемента включает собирающую опору и множество однотипных изделий. Однотипные изделия образованы витками полуфабрикатного элемента в сочетании с технической пленкой. При осуществлении способа управления хранением элементарного полуфабрикатного элемента обеспечивают собирающую опору. Образуют на опоре множество однотипных изделий. Изделия образуют укладкой полуфабрикатных элементов в витки в сочетании с технической пленкой. Изделия включают смежные слои. Смежные слои уложены в противоположных спиральных направлениях под углом не равным 0. Изделия включают участки намотки с углом намотки равным 0, с углом окружности менее 360°, при переходе между двумя различными спиральными направлениями. Обеспечивается улучшение качества шин, повышается производительность. 2 н. и 28 з.п. ф-лы, 3 ил.

1. Способ управления хранением элементарного полуфабрикатного элемента (1) на установке по дифференцированному производству шин, включающий:

выполнение по меньшей мере одной собирающей опоры (4) для хранения элементарного полуфабрикатного элемента (1);

образование множества однотипных изделий на собирающей опоре (4) путем укладки элементарного полуфабрикатного элемента (1), в сочетании с технической пленкой (3), в витки, расположенные, по существу, бок о бок, при этом каждое из однотипных изделий включает в себя:

по меньшей мере два смежных слоя, уложенных в противоположных спиральных направлениях, под заданным углом θ намотки, который не равен 0°;

по меньшей мере два участка намотки, полученной путем укладки элементарного полуфабрикатного элемента (1) на упомянутой собирающей опоре (4) под углом θ намотки, по существу, равным 0°, с углом ω окружности, составляющим менее 360°, при переходе между двумя различными спиральными направлениями.

2. Способ по п. 1, при котором угол θ намотки определяют в зависимости по меньшей мере от одного размерного параметра по меньшей мере одной собирающей опоры (4) и элементарного полуфабрикатного элемента (1).

3. Способ по п. 2, при котором по меньшей мере один размерный параметр по меньшей мере одной собирающей опоры (4) соответствует номинальному диаметру (D) каждой опоры.

4. Способ по п. 2, при котором по меньшей мере один размерный параметр элементарного полуфабрикатного элемента (1) соответствует одному поперечному размеру (L) элементарного полуфабрикатного элемента (1).

5. Способ по п. 3, при котором значение номинального диаметра (D) по меньшей мере одной собирающей опоры (4) больше или равно приблизительно 600 мм.

6. Способ по п. 3, при котором значение номинального диаметра (D) по меньшей мере одной собирающей опоры (4) больше или равно приблизительно 1 м.

7. Способ по п. 4, при котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) больше или равно приблизительно 15 мм.

8. Способ по п. 4, при котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) меньше или равно приблизительно 60 мм.

9. Способ по п. 4, при котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) составляет от приблизительно 15 мм до приблизительно 60 мм, включая крайние значения.

10. Способ по п. 4, при котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) составляет от приблизительно 25 мм до приблизительно 40 мм, включая крайние значения.

11. Способ по п. 1, при котором угол (ω) окружности имеет значение, большее или равное приблизительно 45°.

12. Способ по п. 1, при котором угол (ω) окружности имеет значение, меньшее или равное приблизительно 315°.

13. Способ по п. 1, при котором угол (ω) окружности имеет значение от приблизительно 45° до приблизительно 315°, включая крайние значения.

14. Способ по п. 1, также включающий снижение нагрузки, воздействующей по меньшей мере на один участок элементарного полуфабрикатного элемента (1) до укладки элементарного полуфабрикатного элемента (1).

15. Способ по п. 14, также включающий

выполнение по меньшей мере одного укладочного устройства (2) для укладки элементарного полуфабрикатного элемента (1);

выполнение по меньшей мере одной подающей системы (5) для элементарного полуфабрикатного элемента (1), предназначенной для подачи по меньшей мере одного устройства (2) в заданном направлении подачи, при этом подающая система (5) содержит по меньшей мере одно устройство (6) компенсации скорости, которое входит в зацепление по меньшей мере с одним участком элементарного полуфабрикатного элемента (1);

вставку устройства (8) уменьшения натяжения, воздействующего на устройство (6) компенсации скорости.

16. Способ по п. 15, при котором устройство (6) компенсации скорости содержит множество натяжных роликов (7).

17. Способ по п. 15, при котором устройство (8) уменьшения натяжения содержит по меньшей мере один блок (9) двигателя, служащий для управления вращением в направлении подачи элементарного полуфабрикатного элемента (1).

18. Способ по п. 17, при котором блок (9) двигателя имеет постоянный крутящий момент.

19. Способ по п. 1, при котором техническую пленку (3) снимают с накопительной катушки (11) при вращении собирающей опоры (4).

20. Способ по п. 1, при котором техническая пленка (3) содержит полиэтилентерефталат.

21. Способ по п. 1, включающий монтаж по меньшей мере одного из компонентов шины, причем этот компонент получают из элементарного полуфабрикатного элемента (1), разматываемого по меньшей мере одной собирающей опорой (4).

22. Устройство для хранения и подачи элементарного полуфабрикатного элемента (1) для использования в установке по дифференцированному производству шин, при этом устройство содержит, в условиях нагрузки:

собирающую опору (4) для элементарного полуфабрикатного элемента (1);

множество однотипных изделий, получаемых путем укладки элементарного полуфабрикатного элемента (1), в сочетании с технической пленкой (3), в витки, расположенные, по существу, бок о бок, при этом каждое из однотипных изделий включает в себя:

по меньшей мере два смежных слоя, уложенных в противоположных спиральных направлениях под заданным углом θ намотки, который не равен 0°;

по меньшей мере два участка намотки, полученной путем укладки элементарного полуфабрикатного элемента (1) на собирающей опоре (4) под углом θ намотки, по существу, равным 0°, с углом ω окружности, составляющим менее 360°.

23. Устройство по п. 22, в котором угол θ намотки определяется в зависимости по меньшей мере от одного размерного параметра накопительного устройства и элементарного полуфабрикатного элемента (1).

24. Устройство по п. 23, в котором по меньшей мере один размерный параметр по меньшей мере одной собирающей опоры (4) соответствует номинальному диаметру (D) собирающей опоры.

25. Устройство по п. 23, в котором по меньшей мере один размерный параметр элементарного полуфабрикатного элемента (1) соответствует одному поперечному размеру (L) элементарного полуфабрикатного элемента (1).

26. Устройство по п. 24, в котором значение номинального диаметра (D) по меньшей мере одной собирающей опоры (4) больше или равно приблизительно 600 мм.

27. Устройство по п. 24, в котором значение номинального диаметра (D) по меньшей мере одной собирающей опоры (4) больше или равно приблизительно 1 м.

28. Устройство по п. 25, в котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) составляет от приблизительно 15 мм до приблизительно 60 мм, включая крайние значения.

29. Устройство по п. 25, в котором значение поперечного размера (L) элементарного полуфабрикатного элемента (1) составляет от приблизительно 25 мм до приблизительно 40 мм, включая крайние значения.

30. Устройство по п. 22, в котором угол (ω) окружности имеет значение от приблизительно 45° до приблизительно 315°, включая крайние значения.

| US 4170504 A, 09.10.1979 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2358870C2 |

| US 4352467 A, 05.10.1982. | |||

Авторы

Даты

2016-02-10—Публикация

2011-12-15—Подача