Изобретение относится к полупроводниковой технологии и может быть использовано в процессе получения материалов с высокой газовой чувствительностью и малыми размерами для изготовления газовых сенсоров.

Сенсорные устройства широко применяются в системах безопасности для детектирования токсичных газов, включая оксиды углерода и азота. Пристальное внимание уделяется устройствам на основе полупроводниковых оксидов металлов, в частности - оксида олова SnO2. Механизм действия подобных устройств основан на изменении электропроводности полупроводников n-типа проводимости в ходе происходящих на их поверхности химических превращений, например, взаимодействия оксида азота с хемосорбированным кислородом. Сенсоры на основе SnO2 характеризуются невысокой стоимостью, хорошей скоростью отклика и рядом других преимуществ. В то же время их типичными недостатками являются высокие рабочие температуры и недостаточная чувствительность. С целью устранения отмеченных недостатков в сенсорных устройствах чаще всего используется введение каталитически активного металла (чаще всего - металла платиновой группы) либо непосредственно в объем полупроводникового оксида, либо в виде отдельного каталитического слоя, что увеличивает количество технологических операций и приводит к повышению стоимости сенсора (патент RU 2006845).

В настоящее время существуют технологии получения тонких и толстых пленок оксида олова. Самый распространенный метод получения толстых пленок - это золь-гель технология, с помощью которой получают нанокристаллические пленки с большой площадью поверхности, что увеличивает чувствительность (патент US 6134946). Недостатком такой технологии является большая толщина пленки (порядка микрон), что затрудняет дальнейшую миниатюризацию устройства, а также технологические сложности воспроизводства сенсорного материала.

Для увеличения чувствительности сенсора также используются различные конструктивные варианты сенсоров. Например, в патенте RU 2557435 полупроводниковый элемент представляет собой систему из внутреннего слоя SnO2, вокруг которого расположен шарообразный пористый и газочувствительный слой из In2O3. Недостатком данного решения является конструктивная сложность сенсора.

В целях увеличения чувствительности сенсорного элемента и возможности миниатюризации можно использовать разветвленные структуры, которые служат носителями для чувствительного материала. Например, в патенте RU 2379784 предлагается получение газочувствительного материала (диоксида олова) в порах наноструктурированного оксида алюминия. Недостаток данной работы заключается в отсутствии исследований газовой чувствительности полученной структуры.

Известен способ получения макропористого кремния с диоксидом олова в порах (Sensors and Actuators 74, 1999, 95-99). В данной работе был получен чувствительный слой SnO2 на мембране окисленного макропористого кремния. Полученная структура показала высокую чувствительность к малым концентрациям С6Н6, а также малые времена отклика и восстановления при разных уровнях влажности. Недостатком полученной чувствительной структуры является повышенная рабочая температура - 375°С.

Наиболее близким к предлагаемому техническому решению является способ создания многослойной сенсорной структуры “композит на изоляторе” на основе пористого кремния и нестехиометрического оксида олова (В.В. Болотов, В.Е. Росликов, Е.А. Росликова, К.Е. Ивлев, Е.В. Князев / Получение двухслойных структур “композит на изоляторе” на основе пористого кремния и SnOx, исследование их электрофизических и газочувствительных свойств // Физика и техника полупроводников, 2014, том 48, вып. 3, с. 412-416, прототип). В данном способе на подложку из окисленного двухслойного пористого кремния наносят слой нестехиометрического диоксида олова (SnOx) методом осаждения из парогазовой фазы. Была исследована газовая чувствительность при экспозиции в NO2 и дегазации на воздухе при комнатной температуре. К недостаткам полученной структуры можно отнести недостаточно высокую чувствительность.

Технической задачей, на достижение которой направлено предлагаемое изобретение, является повышение чувствительности газочувствительного элемента к NO2 при комнатной температуре.

Предлагаемый способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnOx включает двухэтапное анодное травление пластины кремния, окисление полученной двухслойной структуры путем высокотемпературного отжига в парах кислорода, с последующим нанесением пленки SnOx методом осаждения из парогазовой фазы и отличается тем, что перед стадией высокотемпературного отжига двухслойную структуру окисляют в электролите состава HCl: Н2О 1: 7 при плотности тока 20 мА/см2 в течение 5 минут, а полученную многослойную структуру с осажденной пленкой SnOx подвергают термическому отжигу при температуре 350-450°С в течение 60 минут на воздухе Отличительными признаками данного изобретения являются:

- окисление полученной двухслойной структуры проводят в две стадии: сначала в электролите, а затем термическим отжигом;

- дополнительная высокотемпературная обработка полученной многослойной структуры.

Двухслойные структуры, состоящие из внешнего слоя макропористого кремния и захороненного слоя мезопористого кремния, получают анодным травлением полированных пластин монокристаллического кремния в соответствии с патентом RU 2554298 и статьей В.В. Болотов, Е.В. Князев, И.В. Пономарева, В.Е. Кан, Н.А. Давлеткильдеев, К.Е. Ивлев, В.Е. Росликов / Формирование и свойства захороненного изолирующего слоя двуокиси кремния в двухслойных структурах “пористый кремний-на-изоляторе” // Физика и техника полупроводников, 2017, том 51, вып. 1, с. 51-55.

Окисление полученной двухслойной структуры проводят в две стадии. Первая стадия заключается в электрохимическом окислении захороненного мезопористого слоя в электролите состава HCl: H2O 1: 7 при плотности тока 10-20 мА/см2 в течение 3-6 минут. На второй стадии образцы подвергаются отжигу в атмосфере влажного кислорода при температуре 1100°С в течение 1 часа.

Нанесение пленок SnOx проводят методом осаждения из парогазовой фазы, где прекурсором служит хлорид двухвалентного олова SnCl2⋅2H2O, предварительно просушенный при температуре 290-310°С в потоке сухого воздуха при скорости потока 0,1±0,01 л/мин в течение 30 минут, испарение прекурсора происходит при температуре 500-560°С. Реакционная газовая смесь переносится потоком сухого воздуха со скоростью 0,4±0,01 л/мин в реактор, где расположены подложки, температура которых поддерживается на уровне 300±5°С.

Осаждение пленки нестехиометрического диоксида олова продолжается 3 часа, при этом происходят следующие реакции:

SnCl2+2H2O→Sn(OH)2+2HCl↑

Sn(OH)2+O2→SnOx+H2O↑

Термический отжиг полученной структуры проводят в течение 60 минут на воздухе при температуре от 350°С до 450°С.

Исследования газовой чувствительности многослойной структуры проводят путем измерения вольт-амперных характеристик при экспозиции в газе NO2 и дегазации на воздухе. Для измерений на ее поверхность напылялись два алюминиевых контакта диаметром 3.5 мм.

За показатель чувствительности принимается относительное изменение проводимости газочувствительного элемента, которое соответствует соотношению (Rg/Ra - 1), где Rg - сопротивление структуры после экспозиции в газе, Ra - начальное сопротивление структуры до экспозиции в газе.

На фиг. представлено РЭМ-изображение газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnOx, полученное на растровом электронном микроскопе JEOL JSM-6610-LV с энерго дисперсионным анализатором Inca-350. На врезке увеличенное изображение дна макропор, покрытого пленкой SnOx:1 - слой SiO2 на монокристаллической стенке макропоры; 2 - пленка SnOx на стенке окисленной макропоры; 3 - слой SiO2, образованный после окисления слоя мезопористого кремния.

В макропористом слое кремния наблюдаются поры диаметром от 0,5 до 1,5 мкм, глубина пор достигает 13 мкм. Толщина захороненного мезопористого слоя составляет 9 мкм. После температурной обработки наблюдается окисление стенок макропор на толщину 200-300 нм. Захороненный мезопористый слой окисляется на всю толщину. Пленка SnOx покрывает поверхность макропор равномерно на всю глубину пор. Пленка имеет поликристаллическую структуру с размером кристаллитов 120-200 нм. Толщина пленки оксида олова ~ 200 нм.

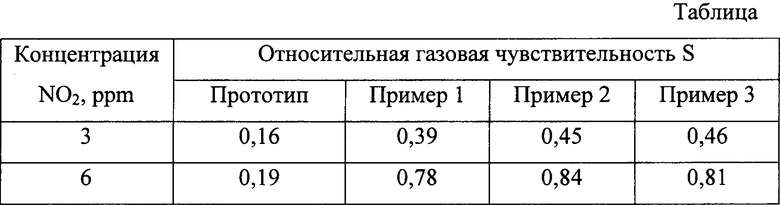

Сущность изобретения иллюстрируется следующими примерами и таблицей.

Пример 1.

1. Макропористый кремний получают анодным травлением полированных пластин монокристаллического кремния р-типа марки КДБ-12 (100) толщиной 380 мкм. Для анодного травления используют электролит состава HF: C3H7NO в соотношении 1:9, плотность тока 10±1 мА/см2. Время травления составляет 30 мин при получении слоев толщиной ~ 15 мкм. Для получения двухслойного пористого кремния образцы макропористого кремния промывают в изопропиловом спирте и подвергают повторному анодному травлению в электролите состава HF: С2Н50Н 3:1 при плотности тока 24±1 мА/см2, времени травления 10 минут, при этом толщина захороненного пористого слоя составляет ~10 мкм. Перед каждым травлением кремниевая подложка выдерживается в плавиковой кислоте 15 мин.

2. Полученную двухслойную структуру электрохимически окисляют в электролите состава HCl: Н2О 1: 7 при плотности тока 10 мА/см2 в течение 5 минут. На второй стадии образец подвергают отжигу в атмосфере влажного кислорода при температуре 1100°С в течение 1 часа.

3. Нанесение пленки SnOx проводят методом осаждения из парогазовой фазы, где прекурсором служит хлорид двухвалентного олова SnCl2⋅2H2O, предварительно просушенный при температуре 290°С в потоке сухого воздуха при скорости потока 0.1±0,01 л/мин в течение 30 минут, испарение прекурсора массой 0,3 г происходит при температуре 550°С. Реакционная газовая смесь переносится потоком сухого воздуха со скоростью 0,4±0,01 л/мин в реактор, где расположены подложки, температура которых поддерживается на уровне 300±5°С.

4. Термический отжиг полученной структуры проводят в течение 60 минут на воздухе при температуре 350°С.

Пример 2.

1. Аналогично примеру 1.

2. Полученную двухслойную структуру электрохимически окисляют в электролите состава HCl:Н2О 1: 7 при плотности тока 20 мА/см2 в течение 5 минут. На второй стадии образец подвергают отжигу в атмосфере влажного кислорода при температуре 1100°С в течение 1 часа.

3. Аналогично примеру 1.

4. Термический отжиг полученной структуры проводят в течение 60 минут на воздухе при температуре 400°С.

Пример 3.

1. Аналогично примеру 1.

2. Полученную двухслойную структуру электрохимически окисляют в электролите состава HCl:Н2О 1: 7 при плотности тока 20 мА/см2 в течение 6 минут. На второй стадии образец подвергают отжигу в атмосфере влажного кислорода при температуре 1100°С в течение 1 часа.

3. Аналогично примеру 1.

4. Термический отжиг полученной структуры проводят в течение 60 минут на воздухе при температуре 450°С.

В Таблице показана относительная газовая чувствительность S при экспозиции в NO2 и дегазации на воздухе при комнатной температуре, рассчитанная из вольт-амперных характеристик, полученных с помощью LCR-Meter Agilent Е4980А. При взаимодействии газочувствительного элемента с диоксидом азота его сопротивление увеличивается благодаря увеличению сопротивления слоя SnOx, покрывающего стенки пор макропористого кремния, что обусловлено акцепторной природой молекул NO2 и электронным типом проводимости оксида олова.

За счет того, что перед стадией высокотемпературного отжига двухслойную структуру окисляют в электролите, полученный газочувствительный элемент обладает высокими диэлектрическими характеристиками окисленного мезопористого кремния (напряжение пробоя больше 15 В), в то время как в структуре, полученной в прототипе, существуют токи утечки даже при малых напряжениях, что может снижать чувствительность структуры.

Для оптимизации кристаллической структуры нестехиометрического диоксида олова проводится отжиг при температуре 350-450°С. Термическая обработка приводит к увеличению зернистости пленки чувствительного слоя (фиг.), что в свою очередь увеличивает количество межзеренных границ, на которых и происходит изменение сопротивления пленки при адсорбции молекул NO2.

Газочувствительный элемент на основе многослойной структуры пористого кремния на изоляторе и SnOx, изготовленный предлагаемым способом, имеет следующие типичные характеристики:

1. Получен на основе макропористого кремния с захороненным мезопористым слоем, последующее окисление которого обеспечивает надежную изоляцию чувствительного слоя от проводящей подложки.

2. В макропористом слое кремния наблюдаются поры диаметром от 0,5 до 1,5 мкм, глубина пор достигает 13 мкм. Толщина захороненного мезопористого слоя составляет 9 мкм. После температурной обработки наблюдается окисление стенок макропор на толщину 200-300 нм. Захороненный мезопористый слой окисляется на всю толщину.

3. Пленка SnOx покрывает поверхность макропор равномерно на всю глубину пор. Пленка имеет поликристаллическую структуру с размером кристаллитов 120-200 нм. Толщина пленки оксида олова ~200 нм.

4. Относительная газовая чувствительность к NO2 при комнатной температуре составляет 0,39-0,84.

Таким образом, как следует из примеров и таблицы, использование предложенного способа обеспечивает повышение чувствительности газочувствительного элемента к NO2 при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ СТРУКТУРЫ ПОРИСТЫЙ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2013 |

|

RU2554298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОРИСТОГО КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ОЛОВА | 2018 |

|

RU2671361C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

| КОМПОЗИТНАЯ ПРОТОНПРОВОДЯЩАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2373990C2 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

| СПОСОБ ПАРОФАЗНО-ХИМИЧЕСКОГО СТИМУЛИРОВАННОГО ПЛАЗМОЙ ОСАЖДЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОЙ ПЛЕНКИ | 1994 |

|

RU2087048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ТЕРМОВОЛЬТАИЧЕСКОГО ЭФФЕКТА В ОКСИДЕ ЦИНКА | 2015 |

|

RU2613488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2013 |

|

RU2532428C1 |

Изобретение относится к полупроводниковой технологии и может быть использовано в процессе получения материалов с высокой газовой чувствительностью и малыми размерами для изготовления газовых сенсоров. Техническим результатом изобретения является повышение чувствительности газочувствительного элемента к NO2 при комнатной температуре. Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnOx включает двухэтапное анодное травление пластины кремния, окисление полученной двухслойной структуры путем высокотемпературного отжига в парах кислорода с последующим нанесением пленки SnOx методом осаждения из парогазовой фазы. Перед стадией высокотемпературного отжига двухслойную структуру окисляют в электролите состава НСl:Н2О 1:7 при плотности тока 20 мА/см2 в течение 5 минут, а полученную многослойную структуру с осажденной пленкой SnOx подвергают термическому отжигу при температуре 350-450°С в течение 60 минут на воздухе. 1 ил., 1 табл.

Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnOx, включающий двухэтапное анодное травление пластины кремния, окисление полученной двухслойной структуры путем высокотемпературного отжига в парах кислорода с последующим нанесением пленки SnOx методом осаждения из парогазовой фазы, отличающийся тем, что перед стадией высокотемпературного отжига двухслойную структуру окисляют в электролите состава НСl:Н2О 1:7 при плотности тока 20 мА/см2 в течение 5 минут, а полученную многослойную структуру с осажденной пленкой SnOx подвергают термическому отжигу при температуре 350-450°С в течение 60 минут на воздухе

| Болотов В.В | |||

| и др | |||

| Получение двухслойных структур "композит на изоляторе" на основе пористого кремния и SnOx | |||

| Физика и техника полупроводников, 2014, том 48, вып.3, стр.412-416 | |||

| Болотов В.В | |||

| и др | |||

| Исследование электрофизических и газочувствительных свойств слоев | |||

| Физика и техника полупроводников, 2012, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК, СОДЕРЖАЩИХ НАНОСТРУКТУРИРОВАННЫЙ ДИОКСИД ОЛОВА | 2008 |

|

RU2379784C1 |

| US 6134946 A, 24.10.2000. | |||

Авторы

Даты

2018-12-07—Публикация

2017-12-20—Подача