Область техники, к которой относится изобретение

Настоящее изобретение относится к измерительной технике, а конкретнее - к датчику веса автотранспортного средства (АТС), предназначенному, к примеру, для взвешивания в движении (WIM - Weigh In Motion) автотранспортных средств.

Уровень техники

В настоящее время известно много различных датчиков веса, используемых для взвешивания в движении автотранспортных средств. Эти датчики используют, как правило, пьезоэлектрические или оптоволоконные чувствительные элементы.

Применительно к задаче динамического измерения поосного и общего веса АТС в процессе движения («Weigh-in-Motion» - WIM) наиболее распространенными в мировой практике являются линейные датчики веса на основе дискретных чувствительных элементов. Эти устройства чаще всего представляют собой набор дискретных монокристаллических, например кварцевых, чувствительных элементов, выполненных обычно в виде шайб и расположенных с небольшим пространственным шагом в установленной в дорожном покрытии перпендикулярно направлению движения АТС жесткой конструкции (см., к примеру, патент США №5501111, опубл. 26.03.1996).

В наиболее распространенной в мировой практике реализации WIM корпус датчика представляет собой установленный в дорожном покрытии экструдированный алюминиевый профиль (см., к примеру, патент США на промышленный образец №D686928, опубл. 30.07.2013) с размещенными в его замкнутом внутреннем объеме чувствительными элементами. На Фиг.1а показан вид в изометрии такого профиля, а ссылочная позиция 1 отмечает дискретный чувствительный элемент. Такие чувствительные элементы (шайбы из монокристаллического пьезоматериала, чаще всего - из монокристаллического кварца) расположены внутри замкнутого объема корпуса датчика вдоль его продольной оси обычно с одинаковым пространственным шагом; их форма при этом может быть произвольной, хотя, в большинстве реализаций, они представляют собой круглые диски (см., например, патент США №5641924, опубл. 31.10.1995, либо сайт фирмы KISTLER: www.kistler.com/ru, либо статью «Из жизни дорожных датчиков», журнал «Автомобильные дороги», №7, 2013, стр.61-70). На Фиг.1б показан в разрезе известный датчик веса в вышеописанном профиле, установленном в дорожном полотне.

На Фиг.1в на виде сбоку приведена иллюстрирующая принцип работы этого известного датчика условная топологическая модель, показывающая взаимное расположение его основных элементов для случая равномерного распределения (одинакового пространственного шага) чувствительных элементов 1, имеющих в данной реализации форму круглых дисков, установленных между верхней обкладкой 2 и нижней обкладкой 3 (при этом на Фиг.1в не отображается замкнутость внутреннего объема корпуса). На Фиг.1г приведен вид сверху этой же топологической модели датчика. Верхняя обкладка 2 датчика выполняет роль концентратора и транслятора передаваемого от колеса АТС вертикального усилия и распределяет его между совокупностью находящихся под ней чувствительных элементов 1, опирающихся, в свою очередь, на нижнюю обкладку 3.

Реальная конструкция датчика гораздо сложней этой топологической модели и содержит, наряду с концентраторами и чувствительными элементами, довольно большое число деталей, обеспечивающих, в частности, позиционирование и фиксацию чувствительных элементов внутри корпуса, а также съем сигнала, возникающего на их торцах при приложении вертикального усилия.

В процессе выходного контроля на финише производственного цикла разброс показаний известных датчиков по всей их протяженности, при последовательном (пошаговом) приложении смещаемого вдоль оси датчика одинакового по величине усилия в перпендикулярном к плоскости шайб направлении обычно укладывается в вилку 2-3% при постоянной, а фактически при поддерживаемой в процессе выходного контроля комнатной температуре. Однако после монтажа датчика в дорожное покрытие разброс показаний при прохождении над ним колес (осей) АТС, формирующих вертикальную нагрузку, расширяется уже до 11-13%. Принципиально повысить точность датчика, вмонтированного в дорожное покрытие, возможно только разобравшись в причинах кратного нарастания разброса показаний на этапе от паспортизации в конце производственного цикла до оценки итоговой точности измерений, например, прокатом эталонного транспортного средства непосредственно после установки датчика в дорожное покрытие. Даже примерный анализ существующей ситуации выявляет как влияние ошибок в процессе установки датчика в дорожное покрытие, которые довольно легко исключить, так и принципиальные недостатки собственно конструкции датчика. Причем целый ряд конструктивных недостатков известных моделей датчиков в процессе выходного производственного контроля не может быть выявлен, а проявляется только после монтажа в дорожное покрытие.

Большинство принципиальных недостатков известного датчика связано с использованием упомянутого жесткого металлического (в частности, алюминиевого) корпуса с замкнутым внутренним объемом. Чувствительные элементы, размещаемые внутри замкнутого пространства такого корпуса, испытывают целый ряд искажающих итоговую точность измерения воздействий.

Наиболее критичным искажающим показания датчика фактором является температурная деформация корпуса. Так как коэффициент линейного теплового расширения материала корпуса известного датчика - алюминия - примерно в 20 раз выше коэффициента линейного теплового расширения материала чувствительных элементов, например, монокристаллического кварца, при замкнутой по периметру конструкции корпуса при изменении полярности и величины окружающей температуры пластины кварца либо избыточно обжимаются, либо между ними и смежными элементами корпуса возникают зазоры. Совершенно очевидно, что, на фоне этих процессов, высокой точности измерений веса АТС достичь практически невозможно. Причем из паспортных данных, куда изготовителем обычно заносятся лишь результаты проверки датчика при выходном производственном контроле при комнатной температуре, это никак не обнаруживается. А вот после установки датчика в дорожное покрытие в процессе его эксплуатации реальные изменения температурного режима моментально отражаются на точности измерений.

Другой причиной, определяющей увеличение разброса показаний известного датчика с замкнутым внутренним объемом корпуса при эксплуатации в реальных дорожных условиях, является возникновение практически недетерминированных механических деформаций в корпусе датчика. Они могут быть вызваны, например, влиянием накопленных в процессе экструзии, наиболее часто применяемой для его изготовления, остаточных напряжений в материале корпуса; нарастающим износом и локальными деформациями дорожного покрытия. Например, в связи с тем что колеса АТС непосредственно взаимодействуют лишь с относительно небольшими участками поверхности датчика, его жесткая, а потому не отслеживающая деформаций смежных с упомянутыми участками фрагментов дорожного покрытия конструкция в этом случае претерпевает локальные деформации, также приводящие к искажениям итоговых показаний.

Другими недостатками конструкции корпуса с замкнутым внутренним объемом являются сложность установки и фиксации чувствительных элементов и, в итоге, его практическая неремонтопригодность.

При долговременной эксплуатации известного датчика за счет различия в значениях модулей упругой деформации внешних деталей корпуса и смежного с ними слоя фиксирующей мастики и дорожного покрытия, а также за счет различных коэффициентов линейного теплового расширения упомянутых элементов, связь датчика с дорогой ослабевает и происходит выталкивание его в направлении поверхности. Этому в значительной степени способствует отсутствие у корпуса известного датчика каких-либо фиксирующих элементов, препятствующих его вертикальному смещению.

Процедура установки датчика в дорожное покрытие требует весьма тщательного размещения датчика в предварительно подготовленном канале и контроля за его положением на всем протяжении процесса застывания фиксирующей мастики. Обеспечить эти требования непосредственно в условиях монтажа на открытом воздухе и при движении транспорта по соседним полосам порой просто невозможно, в результате чего происходят неконтролируемые смещения в положении известного датчика, непосредственно влияющие на его показания.

Раскрытие изобретения

Таким образом, задача настоящего изобретения состоит в разработке такого датчика веса АТС, который исключал бы большинство указанных искажающих его показания факторов и позволил бы принципиально повысить точность измерений и увеличить длительность жизненного цикла датчика в конкретных дорожных условиях.

Для решения этой задачи и достижения указанного технического результата в настоящем изобретении предложен датчик веса автотранспортного средства (АТС), содержащий набор дискретных чувствительных элементов, расположенных между отдельными нижней и верхней обкладками, материал которых выбран из условия обеспечения упругой деформации на изгиб датчика примерно одинаково со смежным с ним слоем дорожного полотна, при этом каждый из дискретных чувствительных элементов может иметь толщину, измеренную в направлении между верхней и нижней обкладками, много меньше ширины дискретного чувствительного элемента.

Еще одна особенность датчика по настоящему изобретению состоит в том, что дискретные чувствительные элементы могут быть расположены в два ряда между нижней и верхней обкладками вдоль их длинных сторон.

Еще одна особенность датчика по настоящему изобретению состоит в том, что нижняя и верхняя обкладки могут быть выполнены из материала, модуль Юнга которого не менее модуля Юнга материала упомянутых дискретных чувствительных элементов. При этом дискретные чувствительные элементы могут быть выполнены из монокристаллического кварца, а нижняя и верхняя обкладки - из нержавеющей стали.

Еще одна особенность датчика по настоящему изобретению состоит в том, что нижняя обкладка может быть выполнена из материала, модуль Юнга которого не менее модуля Юнга материала лежащего под ней слоя фиксирующей мастики и материала дорожного полотна. Еще одна особенность датчика по настоящему изобретению состоит в том, что нижняя и верхняя обкладки могут быть выполнены из материала, коэффициент теплового линейного расширения которого примерно равен коэффициенту теплового линейного расширения материала смежного с ними слоя дорожного полотна. При этом нижняя и верхняя обкладки могут быть выполнены из ферритной нержавеющей стали.

Еще одна особенность датчика по настоящему изобретению состоит в том, что ширина каждой из верхней и нижней обкладок может быть больше ширины дискретных чувствительных элементов.

Еще одна особенность датчика по настоящему изобретению состоит в том, что нижняя и верхняя обкладки с размещенными между ними дискретными чувствительными элементами могут быть помещены в термоусадочную трубку.

Еще одна особенность датчика по настоящему изобретению состоит в том, что поверхности дискретных чувствительных элементов, соприкасающиеся с поверхностями нижней или верхней обкладок, могут быть металлизированы.

Еще одна особенность датчика по настоящему изобретению состоит в том, что дискретные чувствительные элементы могут быть размещены в соответствующих отверстиях прокладки из электроизоляционного материала, модуль Юнга которого существенно меньше модуля Юнга материала, из которого изготовлены дискретные чувствительные элементы, а толщина установочной прокладки не менее толщины дискретных чувствительных элементов. При этом установочная прокладка может иметь с обеих сторон желоба для размещения в них нижней и верхней обкладок.

Еще одна особенность датчика по настоящему изобретению состоит в том, что между каждым из дискретных чувствительных элементов и по меньшей мере одной из нижней и верхней обкладок могут быть размещены промежуточные контактные элементы, а установочная прокладка имеет толщину не менее суммы толщин дискретного чувствительного элемента и соответствующих промежуточных контактных элементов. При этом каждый из промежуточных контактных элементов может превышать по ширине дискретный чувствительный элемент, а в установочной прокладке на стороне, обращенной к соответствующей из нижней или верхней обкладок, выполнены выемки, соосные с отверстиями для дискретных чувствительных элементов и предназначенные для размещения промежуточных контактных элементов.

Еще одна особенность датчика по настоящему изобретению состоит в том, что промежуточные контактные элементы могут быть выполнены с выпуклой поверхностью, обращенной к соответствующей из нижней или верхней обкладок.

Еще одна особенность датчика по настоящему изобретению состоит в том, что в по меньшей мере одной из боковых стенок установочной прокладки может быть выполнен продольный паз на уровне дискретного чувствительного элемента и высотой не менее его толщины для размещения вставки из эластичного материала малой плотности, предназначенной для гашения боковых волн давления, вызываемых движением АТС.

Еще одна особенность датчика по настоящему изобретению состоит в том, что установочная прокладка может иметь ширину своего нижнего основания больше, чем ширина ее верхнего основания.

Еще одна особенность датчика по настоящему изобретению состоит в том, что датчик может содержать дополнительную внешнюю оболочку из материала, у которого по меньшей мере коэффициент теплового линейного расширения и модуль Юнга примерно такие же, как у материала смежного с нею слоя дорожного полотна.

Еще одна особенность датчика по настоящему изобретению состоит в том, что внешняя оболочка может иметь ширину своего нижнего основания больше, чем ширина ее верхнего основания.

Еще одна особенность датчика по настоящему изобретению состоит в том, что в каждой из боковых стенок внешней оболочки может быть выполнен по меньшей мере один продольный или наклонный паз, предназначенный для улучшения фиксации датчика в дорожном покрытии. При этом в по меньшей мере одном из продольных пазов, выполненных на уровне дискретных чувствительных элементов, может быть размещена демпфирующая прокладка из эластичного материала малой плотности, предназначенная для гашения боковых волн давления, вызываемых движением АТС.

Наконец, еще одна особенность датчика по настоящему изобретению состоит в том, что в каждой из боковых стенок внешней оболочки может быть выполнен по меньшей мере один вертикальный или наклонный канал, проходящий от верхней до нижней поверхности датчика и предназначенный для обеспечения перетекания заливочной мастики к боковым стенкам внешней оболочки при установке датчика в дорожное полотно.

Краткое описание чертежей

Изобретение иллюстрируется прилагаемыми чертежами, на которых одинаковые или сходные элементы помечены одними и теми же ссылочными позициями.

Фиг.1а и 1б показывают вид известного датчика веса АТС соответственно до и после установки в дорожное полотно.

Фиг.1в и 1г отображают условную топологическую модель, иллюстрирующую принцип работы известного датчика и показывающую взаимное расположение его основных элементов для случая равномерного распределения (одинакового пространственного шага) дискретных чувствительных элементов.

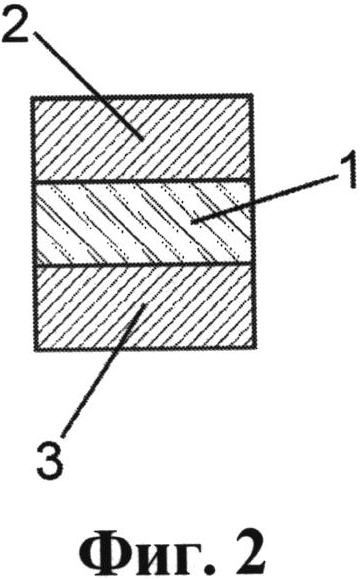

Фиг.2 показывает поперечное сечение простейшего варианта осуществления датчика веса АТС по настоящему изобретению.

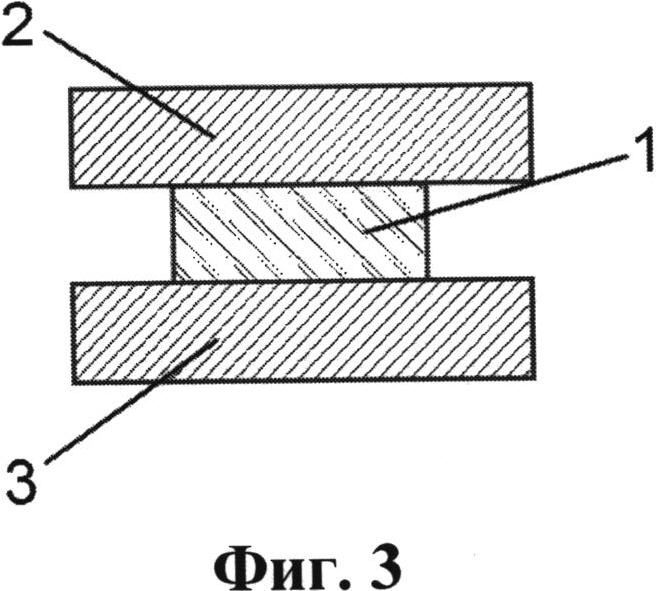

Фиг.3 показывает поперечное сечение другого простого варианта осуществления датчика веса АТС по настоящему изобретению.

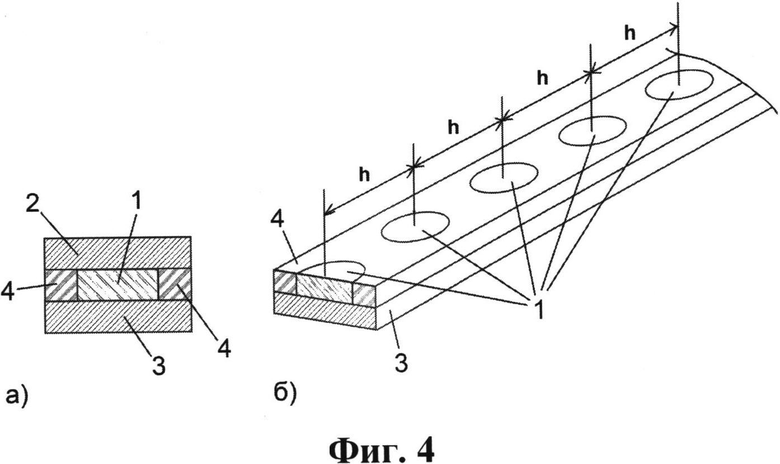

Фиг.4 иллюстрирует выполнение однорядного датчика веса АТС по настоящему изобретению.

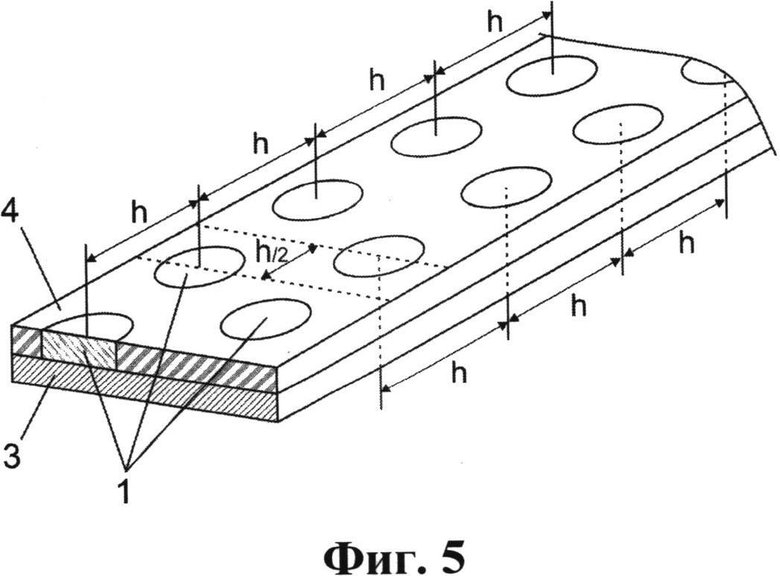

Фиг.5 показывает условный вид в изометрии двухрядного датчика веса АТС по настоящему изобретению.

Фиг.6 иллюстрирует поперечное сечение датчика веса АТС по настоящему изобретению при размещении в термоусадочной трубке.

Фиг.7-14 показывают поперечные сечения вариантов осуществления датчика веса АТС по настоящему изобретению.

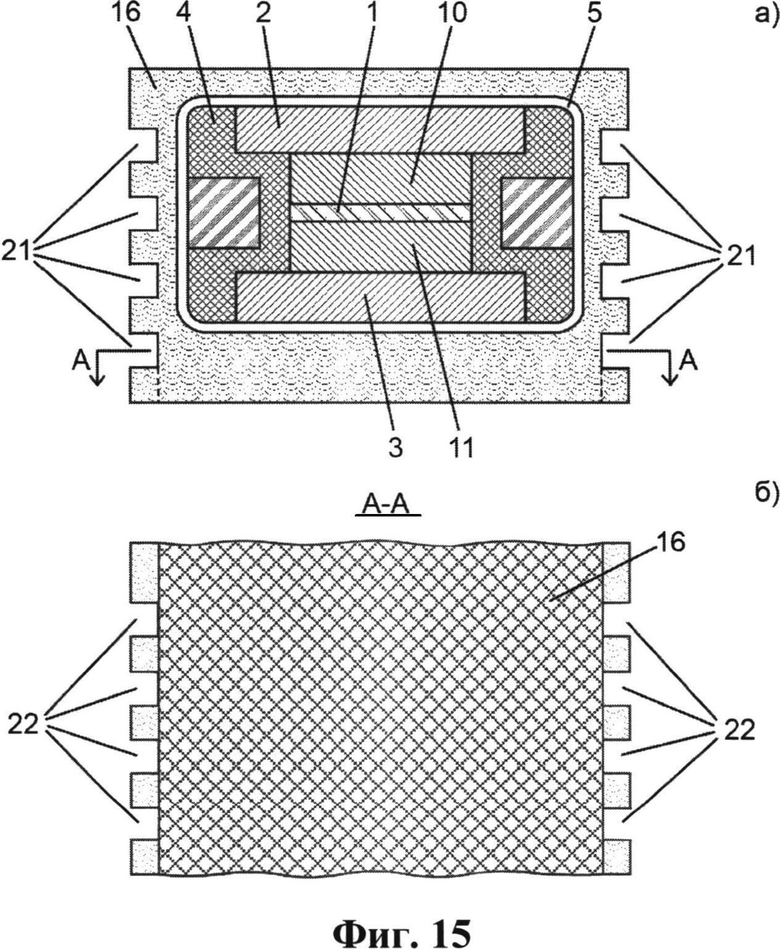

Фиг.15 показывает поперечное и продольное сечения датчика веса АТС по настоящему изобретению с дополнительной внешней оболочкой, в которой выполнены продольные пазы (Фиг.15а) и вертикальные каналы (Фиг.15б).

Подробное описание вариантов осуществления

Датчик веса автотранспортного средства (АТС) по настоящему изобретению, как и известный датчик, содержит набор дискретных чувствительных элементов 1 (см. Фиг.1), выполненных на основе монокристаллического пьезоматериала, например пьезокварца, лангасита и т.п., как правило, в виде тонких шайб произвольной формы, к примеру в виде квадратов, дисков, шестиугольников и т.п., толщина которых может быть много меньше их ширины, т.е. поперечного размера, например диаметра в случае дисковой формы или диагонали в случае квадратной формы.

Дискретные чувствительные элементы 1 расположены между верхней и нижней обкладками 2 и 3 (см. Фиг.1в), играющими для дискретных чувствительных элементов 1 роль концентраторов усилий. Но если для известного датчика обкладки 2 и 3 были конструктивно включены в единый корпус (см. Фиг.1а, 1б), то в датчике веса АТС по настоящему изобретению верхняя обкладка 2 и нижняя обкладка 3 (см. Фиг.1в) являются отдельными, конструктивно независимыми (т.е. механически не связанными между собой) элементами. Фиг.2 иллюстрирует поперечное сечение простейшего варианта осуществления датчика веса АТС по настоящему изобретению, когда ширина верхней и нижней обкладок 2 и 3 равна ширине дискретного чувствительного элемента 1 (в частном случае дисковой формы дискретного чувствительного элемента 1 - его диаметру). На Фиг.3 показано поперечное сечение такого варианта осуществления датчика веса АТС по настоящему изобретению, в котором ширина верхней обкладки 2 и нижней обкладки 3 превышает ширину дискретного чувствительного элемента 1 для обеспечения большей чувствительности датчика.

Физико-механические характеристики материала верхней и нижней обкладок 2, 3 предпочтительно выбираются из условия обеспечения упругой деформации датчика на изгиб одинаково со смежными с ним слоями дорожного покрытия в пределах измеряемых этим датчиком нагрузок. Таким образом, желательно, чтобы конструкция датчика отслеживала деформации дорожного покрытия при проезде над ним оси АТС в пределах от минимального до предельно допустимого измеряемого веса в режиме упругой деформации, т.е. без каких либо изменений геометрических размеров и формы после снятия нагрузки.

Для оптимальной передачи вертикального усилия к монокристаллическим дискретным чувствительным элементам 1 коэффициент упругой деформации при сжатии (модуль Юнга) материала верхней и нижней обкладок 2 и 3 предпочтительно должен быть не меньше, чем для материала дискретного чувствительного элемента 1. Этим требованиям соответствует, например, пара: нержавеющая сталь - монокристаллический кварц. При этом модуль упругости материала нижней обкладки 3 предпочтительно должен быть не менее модуля упругости лежащего под ней слоя фиксирующей мастики и материала дорожного полотна (покрытия), например асфальтобетона.

Для более надежной фиксации датчика веса АТС в дороге коэффициент теплового линейного расширения материала верхней и нижней обкладок 2 и 3 (концентраторов) предпочтительно должен быть примерно равен коэффициенту теплового линейного расширения материала смежного с датчиком слоя дорожного полотна (покрытия). Этим требованиям хорошо соответствует, например, ферритная нержавеющая сталь, близкая по данному параметру к асфальтобетону.

Для повышения надежности электрического контакта дискретных чувствительных элементов 1 и верхней и нижней обкладок 2 и 3 по всей площади соприкосновения их поверхностей параллельные плоскости используемых в дискретных чувствительных элементах 1 шайб из пьезоматериала предпочтительно металлизированы.

Для удобства размещения и фиксации дискретных чувствительных элементов 1 между смежных поверхностей верхней и нижней обкладок 2, 3 может размещаться установочная прокладка 4 из эластичного электроизоляционного материала (Фиг.4а). На Фиг.4б приведен вид в изометрии датчика со снятым верхним концентратором (верхней обкладкой 2), иллюстрирующий размещение дискретных чувствительных элементов 1 в один ряд в теле изоляционной прокладки 4 вдоль продольной оси датчика с постоянным пространственным шагом h.

Для оптимизации подведения внешнего усилия к дискретным чувствительным элементам 1 датчика предпочтительно, чтобы модуль упругости установочной прокладки 4 был существенно ниже модуля упругости материала дискретного чувствительного элемента 1.

Для дополнительного повышения точности и исключения взаимных поперечных смещений (качаний) верхнего и нижнего интегральных концентраторов (верхней и нижней обкладок 2, 3) при деформациях дорожного покрытия дискретные чувствительные элементы 1 предпочтительно располагают в двух или более продольных рядах (Фиг.5). При этом дискретные чувствительные элементы 1 в каждом ряду могут иметь, например, одинаковый шаг h, а продольный сдвиг между датчиками смежных рядов может составлять величину h/2.

Для обеспечения взаимной фиксации элементов датчика веса АТС после установки дискретных чувствительных элементов 1 в установочной прокладке 4 и установки по обеим сторонам этой установочной прокладки 4 верхней обкладки 2 и нижней обкладки 3 вся конструкция может быть размещена в термоусадочной трубке 5 (Фиг.6а). По завершению операции термоусадки, условно показанной стрелкой «t0», взаимное расположение всех элементов датчика - дискретных чувствительных элементов 1, установочной прокладки 4 и верхней и нижней обкладок 2 и 3 - надежно фиксируется трубкой 5 (Фиг.6б).

Для упрощения сборки датчика веса АТС и более надежной взаимной фиксации его элементов на всей протяженности жизненного цикла установочная прокладка 4 предпочтительно содержит с обеих сторон желоба для размещения в них нижней и верхней обкладок 2, 3. На Фиг.7 показано поперечное сечение такого варианта осуществления настоящего изобретения, где установочная прокладка 4 показана имеющей по краям продольные выступы 6-9, между которыми и образуются сверху и снизу упомянутые желоба, что позволяет после установки дискретных чувствительных элементов 1 надежно разместить между этими выступами 6-7 и 8-9 в образовавшихся желобах верхнюю обкладку 2 и нижнюю обкладку 3.

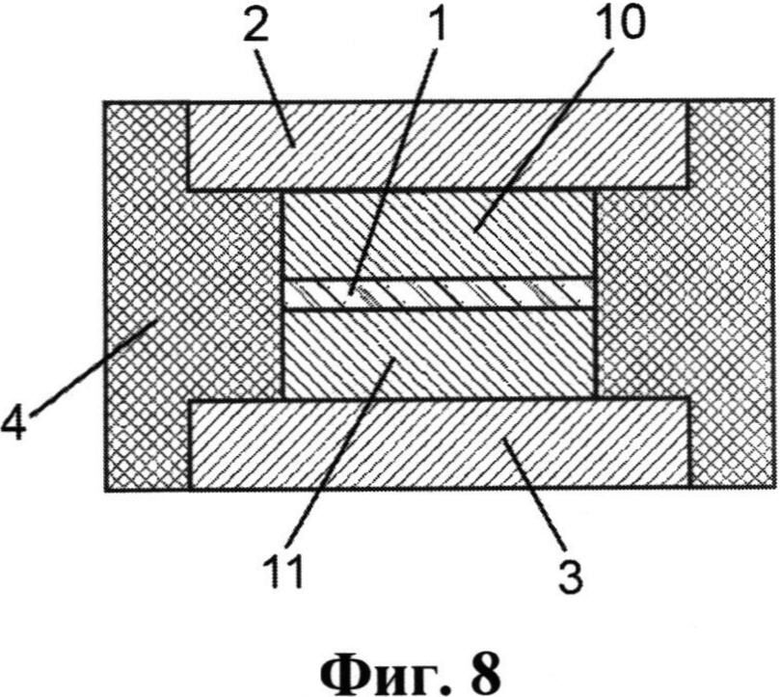

Для повышения надежности механического и электрического контакта верхней обкладки 2 и нижней обкладки 3 с поверхностями дискретных чувствительных элементов 1 предпочтительно разместить по противоположным сторонам каждого дискретного чувствительного элемента 1 промежуточные контактные элементы 10, 11, имеющие такую же форму, как и дискретные чувствительные элементы 1, например форму дисков, и выполненные, например, из того же материала, что и расположенные над и под ними концентраторы, т.е. верхняя обкладка 2 и нижняя обкладка 3 соответственно (Фиг.8). В принципе, возможно размещение промежуточных контактных элементов только с одной (например, верхней) стороны дискретных чувствительных элементов.

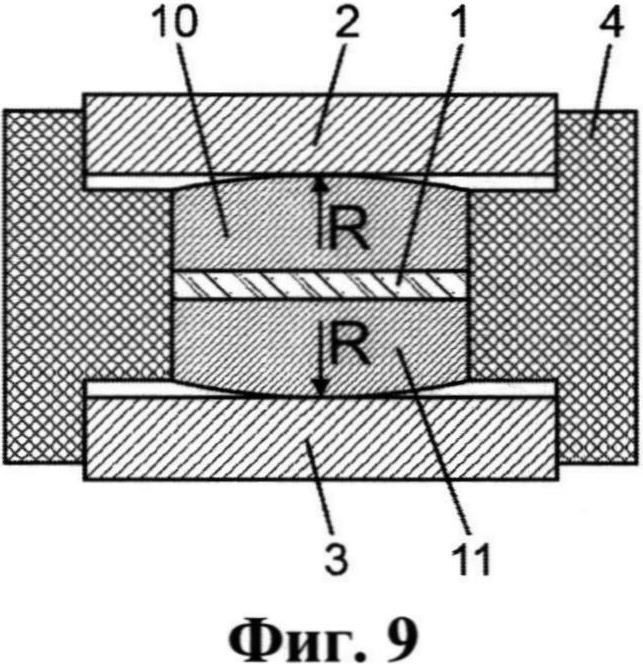

Для исключения влияния на работу датчика поперечных или продольных смещений верхней обкладки 2 и нижней обкладки 3 в результате соответствующих деформаций дорожного покрытия, вызванных изменением площади контакта смежных поверхностей дискретных чувствительных элементов 1 и промежуточных контактных элементов 10, 11, поверхности промежуточных контактных элементов 10, 11, примыкающие к смежным с ними поверхностям верхней обкладки 2 и нижней обкладки 3, предпочтительно имеют выпуклую форму, например в виде полусфер. На Фиг.9 иллюстрируется выполнение внешних поверхностей промежуточных контактных элементов 10, 11 в виде полусфер радиусом R. При этом желательно, чтобы выпуклые поверхности промежуточных контактных элементов 10, 11 выступали над поверхностью установочной прокладки 4.

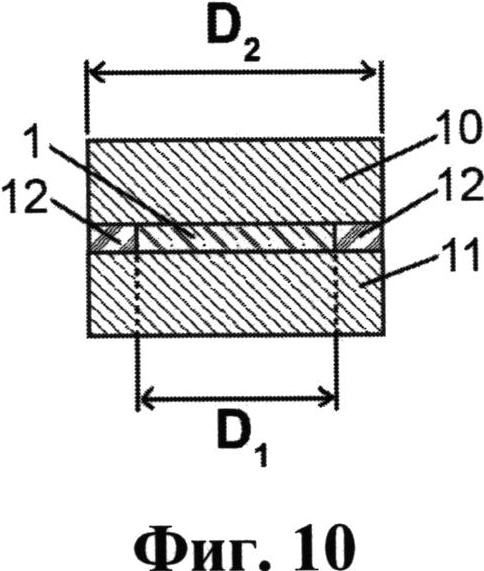

Размер промежуточных контактных элементов 10 и 11, как плоских, так и имеющих выпуклую поверхность, например диаметр D2 (Фиг.10) в случае их дисковой формы, может превышать размер дискретных чувствительных элементов 1, например их диаметр D1 в случае дисковой формы. При этом дискретные чувствительные элементы 1 могут размещаться в кольцевой непроводящей прокладке 12, выполненной, например, из эластичного материала, внешний размер которой равен размеру (D2) промежуточных контактных элементов 10, 11. Либо в установочной прокладке 4 могут быть предусмотрены выемки, соосные с отверстиями для дискретных чувствительных элементов 1 и предназначенные для размещения в них промежуточных контактных элементов 10, 11.

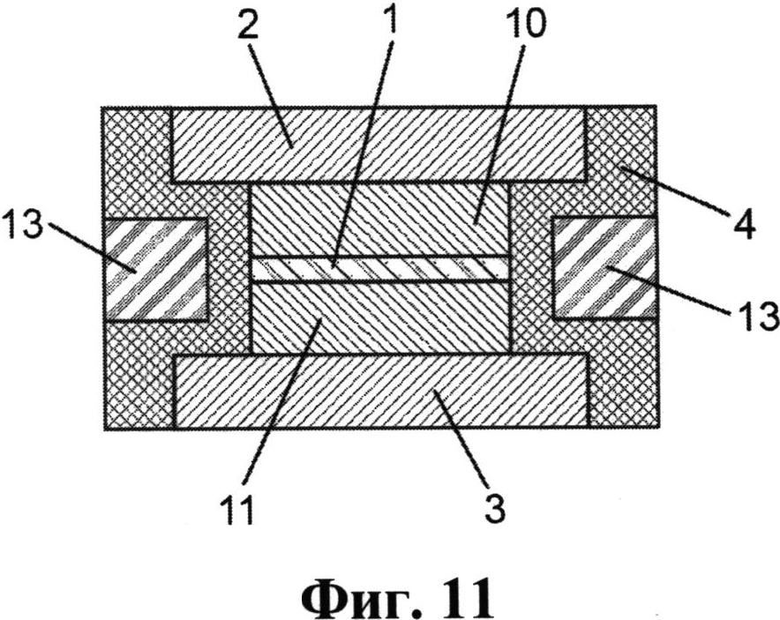

Для ослабления влияния на дискретные чувствительные элементы 1 приповерхностной (боковой) волны, формируемой движущимися колесами АТС, в датчике с промежуточными контактными элементами 10, 11 за счет увеличения расстояния между верхней обкладкой 2 и нижней обкладкой 3 в одной или обеих боковых стенках установочной прокладки 4 может быть выполнен продольный паз на уровне дискретного чувствительного элемента 1 и высотой не менее его толщины для размещения вставки 13 из эластичного материала малой плотности, например силикона или пенорезины (Фиг.11). Эта вставка (эти вставки) 13 предназначена(-ы) для гашения боковых волн давления, вызываемых движением упомянутого АТС.

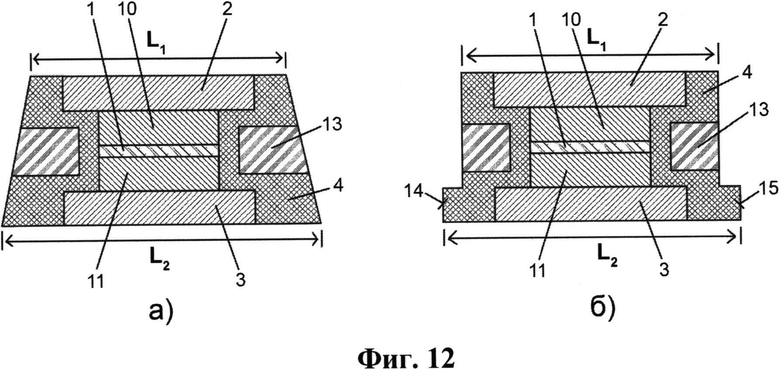

Для улучшения фиксации датчика веса АТС в дорожном покрытии боковые стенки установочной прокладки 4 могут быть выполнены так, чтобы ширина L2 (Фиг.12) нижнего основания установочной прокладки 4 была больше, чем ширина L1 ее верхнего основания, к примеру, с наклоном к верхней части датчика по типу «ласточкиного хвоста» (Фиг.12а) или с выступами 14, 15 (Фиг.12б) в районе основания.

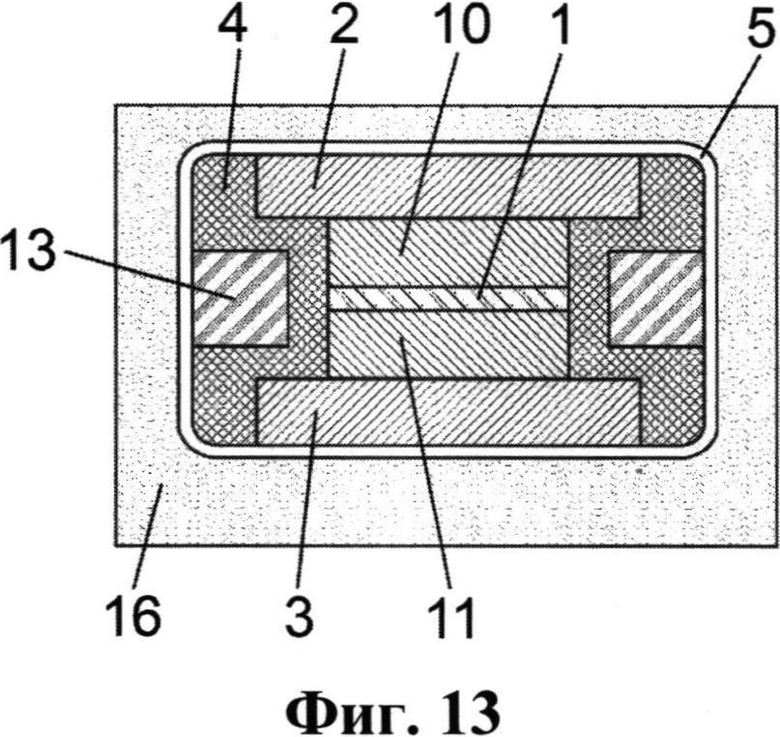

Для повышения пространственной точности размещения и для ускорения процедуры установки датчика веса АТС в дорожном покрытии на завершающей стадии его изготовления предпочтительно используют дополнительную внешнюю оболочку 16 (Фиг.13) из материала, у которого по меньшей мере коэффициент теплового линейного расширения и модуль Юнга примерно такие же, как у материала смежного с нею слоя упомянутого дорожного полотна, например асфальтобетона. После застывания заливочного вещества этой дополнительной внешней оболочки 16 устанавливают готовую конструкцию в канале дорожного покрытия и заливают локальные промежуточные полости быстро застывающей мастикой. На Фиг.13 датчик показан размещенным в термоусадочной трубке 5 (см. Фиг.6), однако эта опция может и не использоваться.

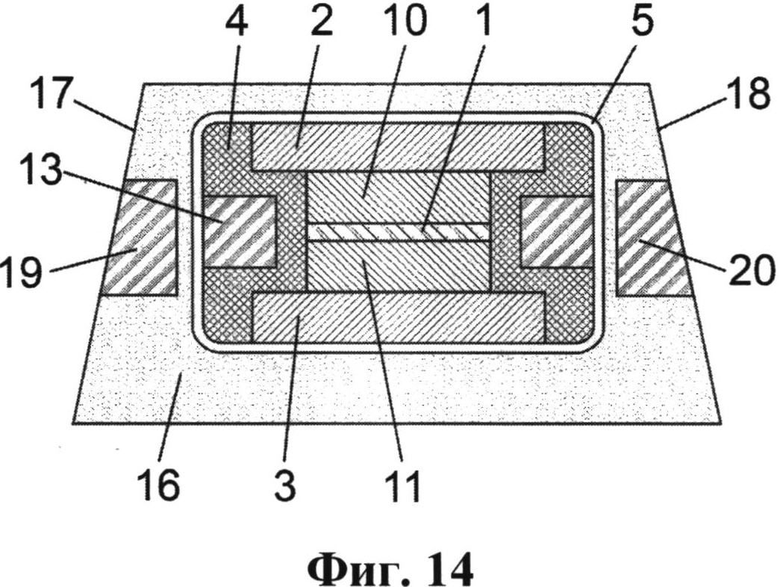

Для улучшения фиксации продольные боковые стенки 17, 18 дополнительной внешней оболочки 16 датчика веса АТС предпочтительно выполняют наклонными (сужающимися) к ее вершине (Фиг.14).

В одной или в обеих боковых стенках 17, 18 дополнительной внешней оболочки 16 могут быть выполнены один или несколько продольных или наклонных пазов. Для дополнительного снижения влияния боковой волны в таких продольных пазах, выполненных на уровне дискретных чувствительных элементов 1, могут быть размещены демпфирующие прокладки 19, 20 из эластичного материала малой плотности, например силикона или пенорезины, предназначенные для гашения боковых волн давления, вызываемых движением упомянутого АТС.

Для улучшения фиксации датчика веса АТС в дорожном покрытии на боковых стенках дополнительной внешней оболочки 16 датчика веса АТС могут дополнительно предусматриваться продольные или наклонные пазы 21 (Фиг.15а).

Для ускорения процесса заполнения промежутков между поверхностью дополнительной внешней оболочки 16 датчика веса АТС и смежными с ней поверхностями канала в дорожном покрытии в области основания дополнительной внешней оболочки 16 предпочтительно предусматривают один или несколько вертикальных или наклонных каналов 22, проходящих от верхней до нижней поверхности датчика веса АТС и предназначенных для обеспечения свободного перетекания избыточной массы быстро застывающей заливочной мастики из-под основания к боковым стенкам дополнительной внешней оболочки 16 и за пределы зоны размещения датчика веса АТС при его установке в дорожное полотно (Фиг.15б).

Датчик веса автотранспортного средства по настоящему изобретению работает аналогично вышеуказанному ближайшему аналогу.

Однако датчик веса АТС по настоящему изобретению исключает большинство искажающих показания факторов ближайшего аналога прежде всего за счет разделения верхней и нижней обкладок 2 и 3, что обеспечивает нечувствительность такого датчика к любым возможным в процессе его эксплуатации деформациям. Опциональные признаки датчика веса АТС по настоящему изобретению усиливают этот эффект. Следовательно, настоящее изобретение позволяет принципиально повысить точность измерений и увеличить длительность жизненного цикла датчика веса АТС при его работе в конкретных дорожных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНЕЙНЫЙ ДОРОЖНЫЙ ДАТЧИК ВЕСА | 2014 |

|

RU2564151C1 |

| КОРПУС ДЛЯ ЛИНЕЙНОГО ДОРОЖНОГО ДАТЧИКА | 2014 |

|

RU2564150C1 |

| ДАТЧИК ВЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА (АТС) | 2013 |

|

RU2531655C2 |

| УСТРОЙСТВО ЦИКЛИЧЕСКОГО НАГРУЖЕНИЯ ЛИНЕЙНЫХ ДОРОЖНЫХ ДАТЧИКОВ | 2014 |

|

RU2559301C1 |

| ЛИНЕЙНЫЙ ДОРОЖНЫЙ ДАТЧИК | 2014 |

|

RU2557434C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОГО ВЗВЕШИВАНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2584715C1 |

| СПОСОБ И СИСТЕМА ДИНАМИЧЕСКОГО ВЗВЕШИВАНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2672465C2 |

| ДАТЧИК ВЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2531654C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕДА АВТОДОРОГАМ ОТ ПЕРЕВОЗКИ ТЯЖЕЛОВЕСНЫХ ГРУЗОВ | 2014 |

|

RU2568239C1 |

| СПОСОБ И КОМПЛЕКТ ДЛЯ СТАТИЧЕСКОГО ВЗВЕШИВАНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2538357C1 |

Изобретение относится к датчику веса автотранспортного средства (АТС). Техническим результатом изобретения является повышение точности измерений и увеличение длительности жизненного цикла датчика в конкретных дорожных условиях. Датчик веса АТС содержит набор дискретных чувствительных элементов, расположенных между отдельными верхней обкладкой и нижней обкладкой, материал которых выбран из условия обеспечения упругой деформации на изгиб датчика примерно одинаково со смежным с ним слоем дорожного полотна. Верхняя и нижняя обкладки могут быть выполнены из материала, модуль Юнга которого не менее модуля Юнга материала дискретных чувствительных элементов, а коэффициент теплового линейного расширения этого материала может быть примерно равен коэффициенту теплового линейного расширения материала смежного слоя дорожного полотна. 21 з.п. ф-лы, 15 ил.

1. Датчик веса автотранспортного средства (АТС), содержащий набор дискретных чувствительных элементов, расположенных между отдельными нижней и верхней обкладками, материал которых выбран из условия обеспечения упругой деформации на изгиб упомянутого датчика примерно одинаково со смежным с ним слоем дорожного полотна, при этом каждый из упомянутых дискретных чувствительных элементов имеет толщину, измеренную в направлении между упомянутыми верхней и нижней обкладками, много меньше ширины упомянутого дискретного чувствительного элемента.

2. Датчик по п. 1, в котором упомянутые дискретные чувствительные элементы расположены в два ряда между упомянутыми нижней и верхней обкладками вдоль их длинных сторон.

3. Датчик по п. 1, в котором упомянутые нижняя и верхняя обкладки выполнены из материала, модуль Юнга которого не менее модуля Юнга материала упомянутых дискретных чувствительных элементов.

4. Датчик по п. 3, в котором упомянутые дискретные чувствительные элементы выполнены из монокристаллического кварца, а упомянутые нижняя и верхняя обкладки выполнены из нержавеющей стали.

5. Датчик по п. 1, в котором упомянутая нижняя обкладка выполнена из материала, модуль Юнга которого не менее модуля Юнга материала лежащего под ней слоя фиксирующей мастики и материала упомянутого дорожного полотна.

6. Датчик по п. 1, в котором упомянутые нижняя и верхняя обкладки выполнены из материала, коэффициент теплового линейного расширения которого примерно равен коэффициенту теплового линейного расширения материала смежного с ними слоя упомянутого дорожного полотна.

7. Датчик по п. 6, в котором упомянутые нижняя и верхняя обкладки выполнены из ферритной нержавеющей стали.

8. Датчик по п. 1, в котором ширина каждой из упомянутых верхней и нижней обкладок больше ширины упомянутых дискретных чувствительных элементов.

9. Датчик по п. 1, в котором упомянутые нижняя и верхняя обкладки с размещенными между ними упомянутыми дискретными чувствительными элементами помещены в термоусадочную трубку.

10. Датчик по п. 1, в котором поверхности упомянутых дискретных чувствительных элементов, соприкасающиеся с поверхностями упомянутых нижней или верхней обкладок, металлизированы.

11. Датчик по п. 1, в котором упомянутые дискретные чувствительные элементы размещены в соответствующих отверстиях установочной прокладки из электроизоляционного материала, модуль Юнга которого существенно меньше модуля Юнга материала, из которого изготовлены упомянутые дискретные чувствительные элементы, а толщина упомянутой установочной прокладки не менее толщины упомянутых дискретных чувствительных элементов.

12. Датчик по п. 11, в котором упомянутая установочная прокладка имеет с обеих сторон желоба для размещения в них упомянутых нижней и верхней обкладок.

13. Датчик по п. 11, в котором между каждым из упомянутых дискретных чувствительных элементов и по меньшей мере одной из упомянутых нижней и верхней обкладок размещены промежуточные контактные элементы, а упомянутая установочная прокладка имеет толщину не менее суммы толщин упомянутого дискретного чувствительного элемента и соответствующих промежуточных контактных элементов.

14. Датчик по п. 13, в котором каждый из упомянутых промежуточных контактных элементов превышает по ширине упомянутый дискретный чувствительный элемент, а в упомянутой установочной прокладке на стороне, обращенной к соответствующей из упомянутых нижней или верхней обкладок, выполнены выемки, соосные с отверстиями для упомянутых дискретных чувствительных элементов и предназначенные для размещения упомянутых промежуточных контактных элементов.

15. Датчик по п. 13 или 14, в котором упомянутые промежуточные контактные элементы выполнены с выпуклой поверхностью, обращенной к соответствующей из упомянутых нижней или верхней обкладок.

16. Датчик по п. 12, в котором в по меньшей мере одной из боковых стенок упомянутой установочной прокладки выполнен продольный паз на уровне упомянутого дискретного чувствительного элемента и высотой не менее его толщины для размещения вставки из эластичного материала малой плотности, предназначенной для гашения боковых волн давления, вызываемых движением упомянутого АТС.

17. Датчик по п. 11 или 12, в котором упомянутая установочная прокладка имеет ширину своего нижнего основания больше, чем ширина ее верхнего основания.

18. Датчик по п. 12, содержащий дополнительную внешнюю оболочку из материала, у которого по меньшей мере коэффициент теплового линейного расширения и модуль Юнга примерно такие же, как у материала смежного с нею слоя упомянутого дорожного полотна.

19. Датчик по п. 18, в котором упомянутая дополнительная внешняя оболочка имеет ширину своего нижнего основания больше, чем ширина ее верхнего основания.

20. Датчик по п. 18, в котором в каждой из боковых стенок упомянутой внешней оболочки выполнен по меньшей мере один продольный или наклонный паз, предназначенный для улучшения фиксации датчика в дорожном покрытии.

21. Датчик по п. 20, в котором в по меньшей мере одном из упомянутых продольных пазов, выполненных на уровне дискретных чувствительных элементов, размещена демпфирующая прокладка из эластичного материала малой плотности, предназначенная для гашения боковых волн давления, вызываемых движением упомянутого АТС.

22. Датчик по п. 18, в котором в каждой из боковых стенок упомянутой внешней оболочки выполнен по меньшей мере один вертикальный или наклонный канал, проходящий от верхней до нижней поверхности упомянутого датчика и предназначенный для обеспечения перетекания заливочной мастики к боковым стенкам упомянутой внешней оболочки при установке упомянутого датчика в упомянутое дорожное полотно.

| Устройство для подвески съемочных камер круговой панорамы к вертолету | 1959 |

|

SU127913A1 |

| Колосниковая решетка | 1950 |

|

SU91760A1 |

| Устройство для автоматического обнаружения дефектов в движущейся ткани | 1956 |

|

SU104708A1 |

| US 8080742 B2, 20.12.2011 | |||

Авторы

Даты

2015-06-27—Публикация

2014-02-05—Подача