Область техники, к которой относится изобретение

Данное изобретение относится к измерительной технике, а конкретнее - к корпусу для линейного дорожного датчика, предназначенного для установки в дорожном полотне с целью измерения характеристик проезжающего автотранспортного средства (АТС).

Уровень техники

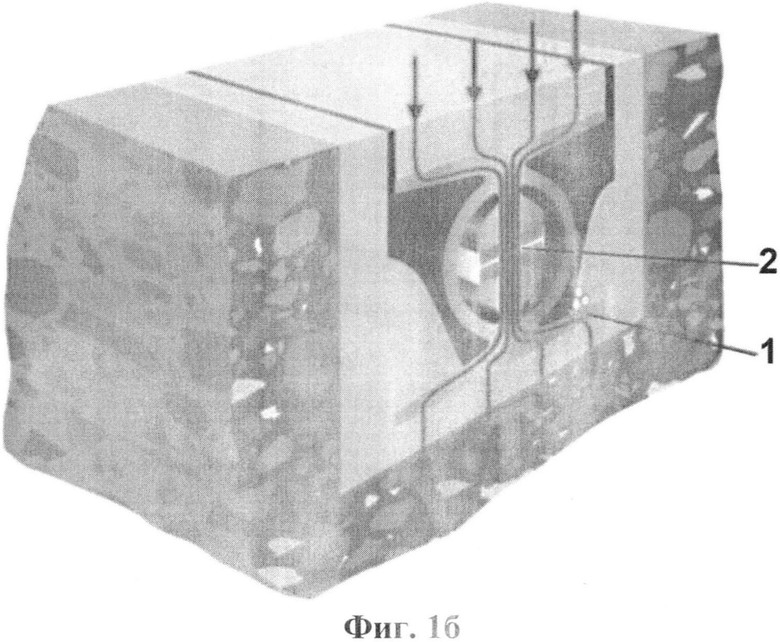

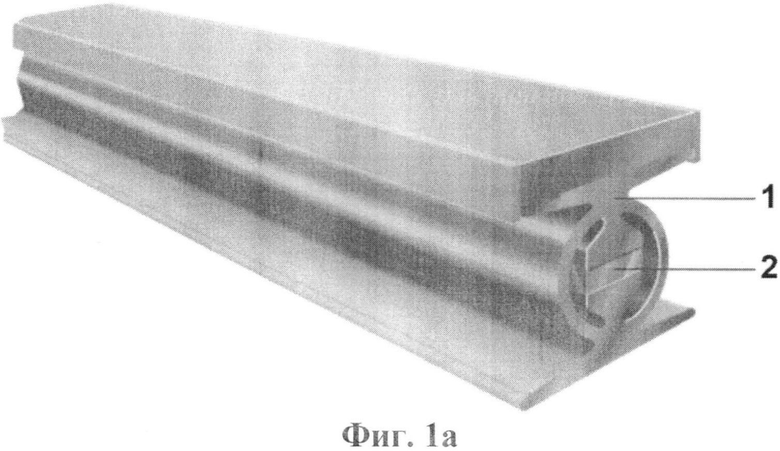

В мировой практике реализации автоматических систем динамического измерения поосного и общего веса АТС в процессе движения - "Weigh-in-Motion" (WIM) - в качестве линейных датчиков, перекрывающих всю ширину контролируемой полосы движения, преимущественно используются устройства на базе дискретных чувствительных элементов из монокристаллических пьезоматериалов (Фиг. 1а, 1б). Эти устройства, чаще всего, представляют собой установленную в дорожном покрытии перпендикулярно направлению движения АТС конструкцию 1 с набором расположенных в одном или нескольких параллельных рядах с небольшим пространственным шагом локальных монокристаллических, например, кварцевых дискретных чувствительных элементов 2, выполненных, например, в виде шайб (см., например, см., например, статью «242 грамма "любительской" или Точность взвешивания автотранспорта в процессе движения», журнал «Автомобильные дороги №4, 2013, с. 32-35).

На сегодня датчики веса такого типа реализуют максимальную точность измерения веса среди других модификаций (к примеру, на базе пьезополимерных кабелей, гидравлических и оптоволоконных чувствительных элементов и т.п.). В весьма реальном, в среднесрочной перспективе, переходе к полностью автоматическому весовому мониторингу АТС эти датчики пока не имеют конкурентов в сфере практической реализации соответствующих весовых систем.

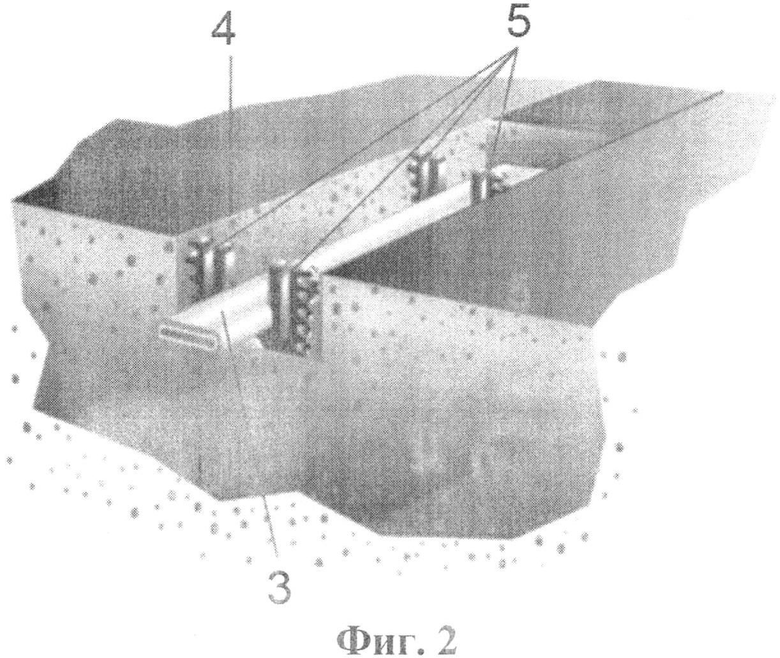

Нужно, правда, заметить, что в самое последнее время более доступные по цене интегральные линейные датчики на базе пьезополимерных кабелей, гидравлических и оптоволоконных чувствительных элементов и т.п. получили модифицированные технические решения, позволившие значительно повысить их точность и чувствительность за счет введения в конструкцию интегрирующих и локализующих внешние усилия элементов. При этом в практике установки данных датчиков в дорожное покрытие произошел принципиальный переход от непосредственного размещения интегрального линейного чувствительного элемента, например пьезополимерного кабеля 3 (Фиг. 2) в канале 4 в слое дорожного покрытия (см., например, статью «Из жизни дорожных датчиков», журнал «Автомобильные дороги», №7, 2013, стр. 61-70), крепящегося в канале 4 установочными втулками 5 и заливаемого по месту фиксирующей мастикой, к использованию более сложных конструкций.

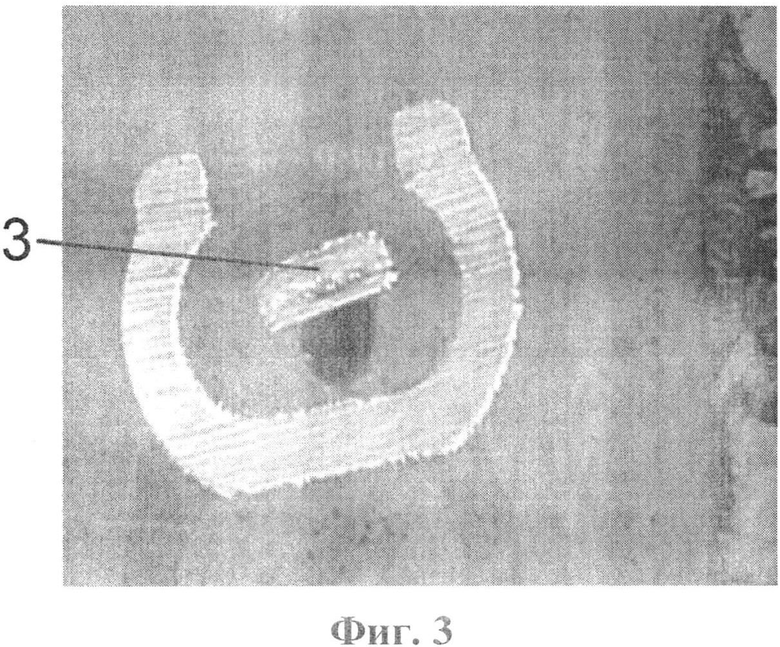

Сначала использовался вариант, при котором линейный чувствительный элемент размещался в корпусе из алюминиевого, например, профиля и фиксировался мастикой в этом корпусе еще в процессе производственного цикла и только затем устанавливался и окончательно фиксировался в пазу дорожного покрытия (Фиг. 3).

Однако такое решение часто приводило к образованию неконтролируемых воздушных лакун под кабелем и к осевому смещению как кабеля в промежуточном корпусе, так и самого корпуса в пазу дорожного покрытия. Итогом этого было значительное снижение потенциальной точности линейного датчика.

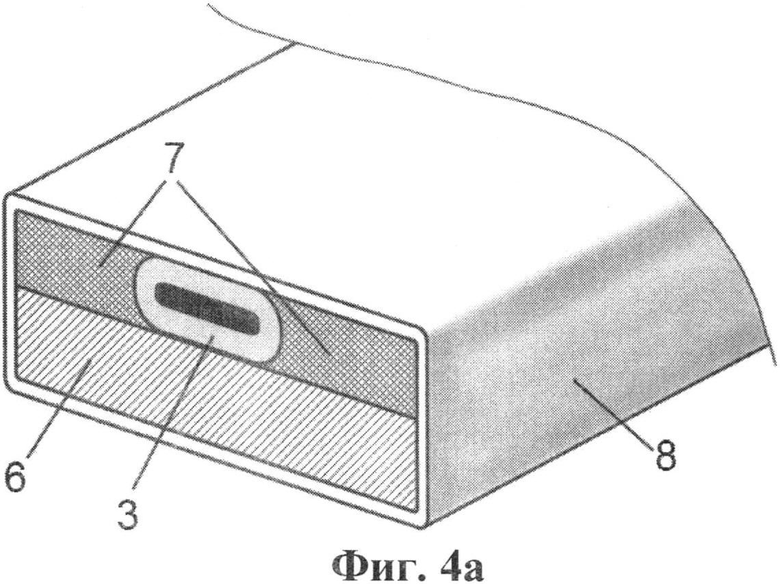

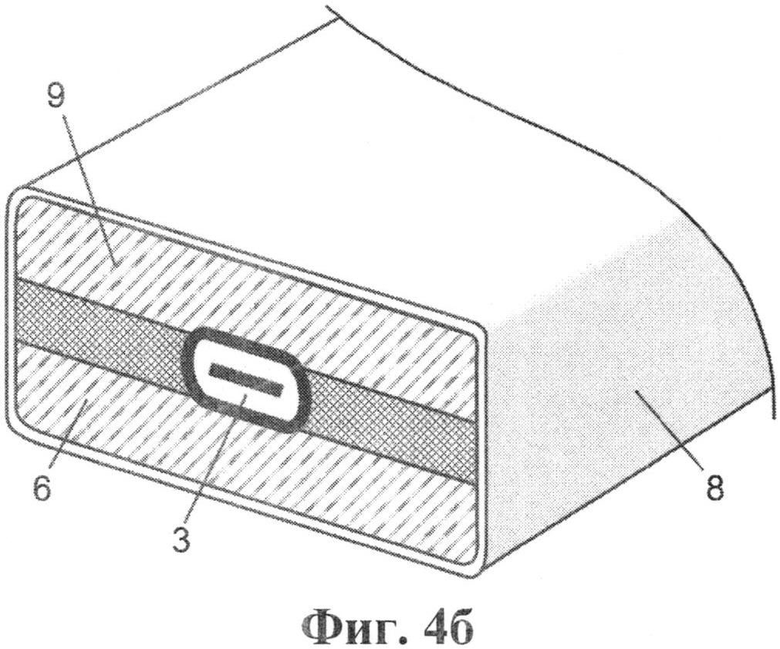

Одна из современных конструкций интегральных линейных датчиков массы приведена на Фиг. 4а, 4б. В первом случае (Фиг. 4а) пьезополимерный кабель 3 размещен на поверхности твердого основания 6 в обрамлении продольных прокладок 7 из эластичного материала и зафиксирован в этом положении термоусадочной трубкой 8. Во втором варианте (Фиг. 4б) поверх кабеля 3, перед установкой в термоусадочную трубку 8, симметрично основанию 6 размещен концентратор 9 внешней нагрузки из того же материала (см. патенты РФ на полезные модели №127912, опубл. 09.01.2013, и №127913, опубл. 09.01.2013).

Основные недостатки наиболее распространенных в практике весового мониторинга конструкций линейных датчиков на базе дискретных чувствительных элементов (Фиг. 1) связаны с размещением установочного элемента («кроватки») с встроенными в его выемки чувствительными элементами в замкнутом пространстве металлического, чаще всего алюминиевого, корпуса. Изменение температуры слоев дорожного покрытия, смежных с корпусом такого датчика, или локальные его деформации могут существенно влиять на работу отдельных чувствительных элементов и искажать итоговые показатели датчика в целом. Например, при тепловой деформации корпуса механический контакт отдельных чувствительных элементов со смежными с ними частями корпуса может ослабнуть или исчезнуть вовсе. Таким образом, импульсная реакция данных чувствительных элементов на внешнее воздействие может быть существенно искажена.

Этим и было обусловлено возникновение принципиально отличных конструкций датчика, в которых внешние (верхние и нижние) части корпуса выполнены независимыми друг от друга (см. патент РФ на полезную модель №127913, опубл. 09.01.2013).

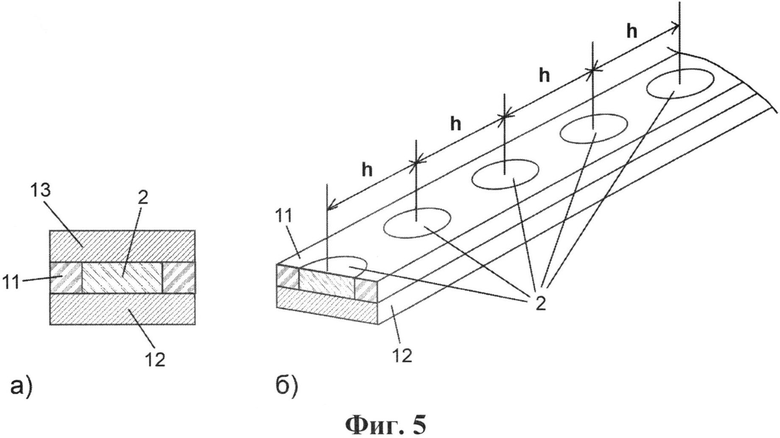

Естественно, что для штатной работы датчика необходимо прилегание смежных поверхностей концентратора и чувствительных элементов по всей площади их совмещения. Особенно важно это обстоятельство при отсутствии на параллельных плоскостях чувствительных элементов металлизации, обеспечивающей концентрацию заряда, вырабатываемого за счет прямого пьезоэффекта. На Фиг. 5а, 5б схематично изображена конструкция такого датчика на дискретных чувствительных элементах 2 в двух проекциях. На Фиг. 5а иллюстрируется размещение парциального чувствительного элемента 2, размещенного в соответствующей его форме выемке установочного элемента («кроватки») 11 из непроводящего материала, расположенной поверх основания (нижнего концентратора) 12 корпуса. Эта конструкция накрыта вторым (верхним) концентратором 13. Другая проекция (Фиг. 5б) иллюстрирует размещение совокупности парциальных чувствительных элементов 2 с пространственным шагом h в выемках расположенного поверх основания 12 установочного элемента 11 (верхний концентратор 13 на Фиг 5б не изображен).

Для взаимной фиксации деталей датчика может быть использована уже упомянутая выше термоусадочная трубка, однако в ряде случаев требуется более надежная защита, чем и определяется использование внешнего защитного корпуса из более прочного материала. На Фиг. 6а-6в иллюстрируется размещение уже описанной со ссылкой на Фиг. 5 конструкции датчика в защитном корпусе 14. Внутренние размеры сечения используемого при этом защитного корпуса 14 прямоугольной формы (размеры А и Б на Фиг. 6а), в принципе, должны соответствовать размерам датчика 15 (Фиг. 6б), а окончательный вариант 16 датчика, после размещения его в защитном корпусе 14 (Фиг. 6в), в идеале, должен соответствовать изображенному на фигуре.

Однако идеальной, на первый взгляд, прямоугольной форме сечения защитного корпуса 14 присущ целый ряд недостатков.

Во-первых, его боковые стенки препятствуют трансляции вертикального усилия от колес АТС к чувствительным элементам 2 датчика и возвращают нас, практически, к уже критикуемой выше конструкции с замкнутым внутренним сечением (Фиг. 1), образуя своеобразные ребра жесткости по отношению к горизонтальным его стенкам.

Другой недостаток такого корпуса 14 связан с трудностью монтажа датчика 15 в его внутренней полости. В реальной ситуации линейные датчики имеют протяженность, примерно равную половине ширины полосы дороги (то есть от 150 до 175 и даже 200 см), и вставить такой датчик во внутреннюю полость защитного корпуса, не обеспечив предварительно существенные зазоры, практически невозможно.

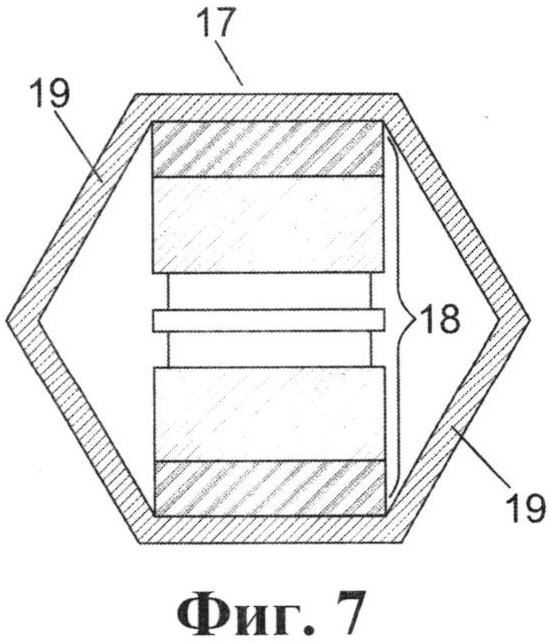

Однако оставшиеся таким образом после завершения монтажа зазоры абсолютно недопустимы, так как не обеспечивают надежную трансляцию внешних усилий к чувствительным элементам датчика. Исходя из требуемых условий работы датчика необходимо, чтобы после завершения сборки всей конструкции она составляла единое целое, причем вне зависимости от температурных воздействий, то есть конструкция датчика внутри защитного корпуса должна быть постоянно «подпружинена», иначе сказать - защитный корпус должен осуществлять постоянное обжатие внутренних элементов датчика по всей его протяженности и вне зависимости от внешних условий. Для этой цели предложено выполнять корпус для линейного датчика шестигранным (Фиг. 7), как раскрыто на Фиг. 7 в патенте США №5501111 (опубл. 26.03.1996). Корпус 17 имеет ширину, равную ширине датчика 18 с небольшим допуском, а высота корпуса 17 немного меньше высоты датчика 18. Боковые стенки 19 корпуса 17 имеют выступы наружу, к которым можно прикладывать усилия, чтобы верхнее и нижнее основания корпуса 17 разошлись на некоторое расстояние для свободного вставления датчика 18. После сборки усилия с боковых стенок снимаются, и основания обжимают датчик 18.

Данная конструкция имеет тот недостаток, что прикладываемые усилия для разведения оснований должны быть достаточно велики вследствие большой жесткости осесимметричной шестигранной конструкции. По той же причине большей жесткости обжатие датчика основаниями корпуса может оказаться недостаточным для требуемой точности.

Раскрытие изобретения

Для устранения этого недостатка и, с одной стороны, обеспечения легкой установки линейного дорожного датчика в корпус, а с другой стороны, достижения постоянного обжатия линейного дорожного датчика в вертикальном направлении, и при этом получения достаточно гибкой конструкции по длине датчика, в соответствии с настоящим изобретением предложен корпус для линейного дорожного датчика, имеющего ширину больше высоты, выполненный в виде профилированной металлической трубы с плоскими практически параллельными одно другому верхним и нижним основаниями, ширина каждого из которых не меньше ширины линейного дорожного датчика, а расстояние между верхним и нижним основаниями выбрано из условия обеспечения их прижатия с заранее заданным усилием к линейному дорожному датчику после завершения операции его размещения в корпусе в процессе сборки, при этом каждая из двух боковых стенок, соединяющих верхнее и нижнее основания, выполнена с обращенной наружу выпуклостью, предназначенной для одновременного приложения к этим выпуклостям в процессе сборки встречно направленных усилий, достаточных для такого увеличения расстояния между верхним и нижним основаниями, чтобы обеспечить возможность свободного вставления линейного дорожного датчика в корпус.

Особенность корпуса в соответствии с настоящим изобретением состоит в том, что выпуклость боковой стенки может быть выполнена в виде, например, полуокружности, полуэллипса или угла.

Другая особенность корпуса в соответствии с настоящим изобретением состоит в том, что на каждой из внутренних поверхностей верхнего и нижнего оснований может быть закреплена армирующая пластина, а расстояние между верхним и нижним основаниями выбрано с учетом толщин армирующих пластин.

При этом закрепление армирующих пластин может быть осуществлено сваркой.

Кроме того, армирующие пластины могут быть выгнуты в своей средней части внутрь корпуса, а расстояние между верхним и нижним основаниями выбрано с учетом величины этого выгиба армирующих пластин.

Еще одна особенность корпуса в соответствии с настоящим изобретением состоит в том, что корпус может быть выполнен из двух половин, каждая из которых включает верхнее или нижнее основание, соединенное с половинами обеих боковых стенок, края которых предназначены для скрепления с краями ответной половины корпуса.

При этом нижнее и верхнее основания могут быть выгнуты в своей средней части внутрь корпуса, а упомянутое расстояние между верхним и нижним основаниями выбрано с учетом величины этого выгиба оснований.

Кроме того, края боковых стенок могут быть отогнуты для увеличения площади соприкосновения с краями ответной половины и при сочленении обеих половин расположены в одной плоскости.

В этом случае скрепление краев обеих половин может быть осуществлено сваркой.

Еще одна особенность корпуса в соответствии с настоящим изобретением состоит в том, что корпус может быть выполнен из двух половин, каждая из которых включает верхнее и нижнее основание, соединенные боковой стенкой, при этом одноименные основания обеих половин предназначены для наложения при сочленении одно на другое и скрепления между собой.

При этом скрепление оснований обеих половин может быть осуществлено сваркой.

Наконец, еще одна особенность корпуса в соответствии с настоящим изобретением состоит в том, что на места скреплений обеих половин может быть нанесен герметик.

Краткое описание чертежей

На Фиг. 1 показан известный линейный дорожный датчик на базе дискретных чувствительных элементов из монокристаллического кварца.

На Фиг. 2 показан известный линейный дорожный датчик на базе пьезополимерного кабеля.

На Фиг. 3 показан разрез известного линейного дорожного датчика на базе пьезополимерного кабеля в алюминиевом корпусе.

На Фиг. 4 показаны варианты усовершенствованной конструкции известного линейного дорожного датчика на базе пьезополимерного кабеля.

На Фиг. 5 показаны варианты усовершенствованной конструкции известного линейного дорожного датчика на базе дискретных чувствительных элементов из монокристаллического кварца.

На Фиг. 6 показана конструкция датчика по Фиг. 5 при ее размещении в корпусе.

На Фиг. 7 показано сечение известного линейного дорожного датчика в шестигранном осесимметричном корпусе.

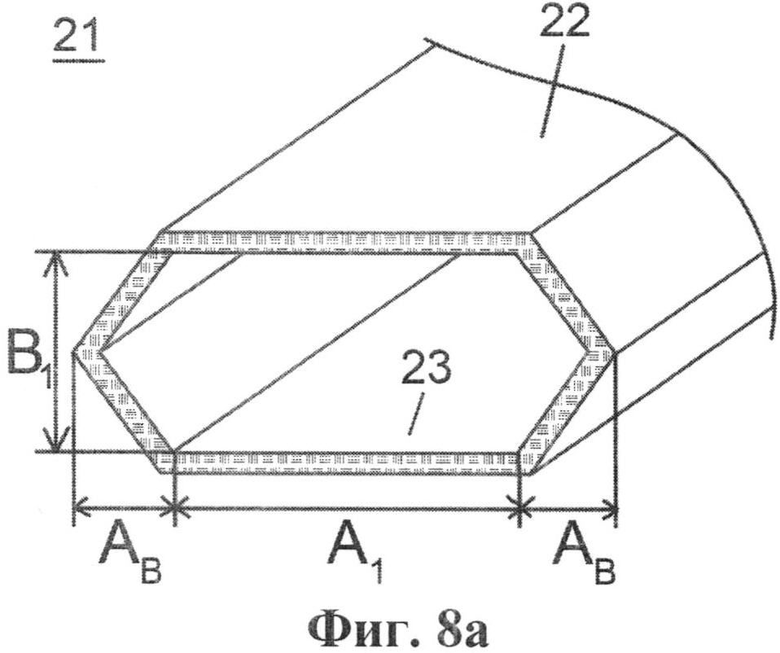

На Фиг. 8 показаны возможные варианты осуществления корпуса для линейного дорожного датчика по настоящему изобретению.

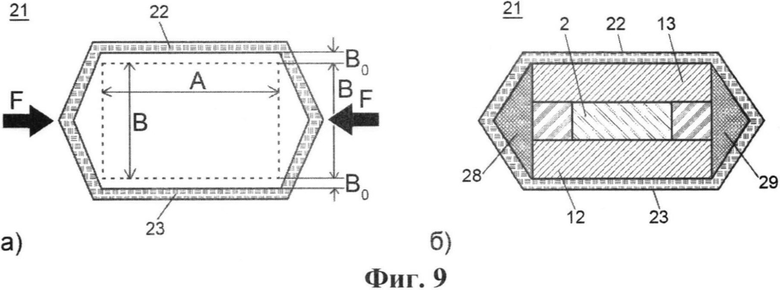

На Фиг. 9 приведены сечения, поясняющие установку линейного дорожного датчика на базе дискретных чувствительных элементов из монокристаллического кварца в корпус по Фиг. 8.

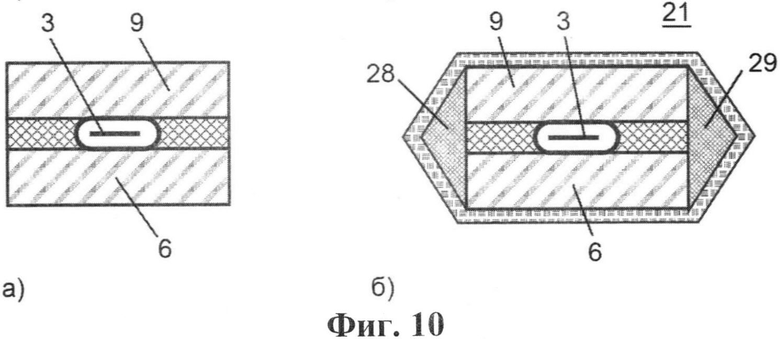

На Фиг. 10 приведены сечения, поясняющие установку линейного дорожного датчика на базе пьезополимерного кабеля в корпус по Фиг. 8.

Подробное описание вариантов осуществления

Показанный на Фиг. 8а корпус 21 для линейного дорожного датчика по настоящему изобретению выполнен из профилированной металлической трубы. В качестве материала трубы может быть использована нержавеющая сталь, хотя в принципе этим материалом может быть и твердый алюминиевый сплав или любой иной металл или сплав, имеющий достаточную упругость для функционирования, как описано далее.

Как видно из Фиг. 8а, корпус 21 имеет практически параллельные одно другому верхнее основание 22 и нижнее основание 23 шириной A1, превышающей высоту B1. Ширина A1 выбрана не меньше ширины A линейного дорожного датчика, вставляемого в корпус 21, а высота B1 выбрана меньше высоты B этого линейного дорожного датчика, имеющего известное выполнение с прямоугольным сечением A×B (см. Фиг. 4-6). Важным признаком корпуса 21 является то, что расстояние между верхним и нижним основаниями 22 и 23 выбрано из условия обеспечения прижатия этих оснований с заранее заданным усилием к линейному дорожному датчику после завершения операции его размещения в корпусе 21 в процессе сборки. Т.е. верхнее и нижнее основания 22 и 23 сжимают установленный в корпусе 21 линейный дорожный датчик с таким усилием, которое обеспечивает постоянное прижатие обоих оснований к верхней и нижней поверхностям линейного дорожного датчика, вставленного в корпус 21. Это усилие определяется для каждого типа линейного дорожного датчика и зависит в первую очередь от материала используемого(-ых) чувствительного(-ых) элемента(-ов). Конкретная величина этого усилия не относится к предмету настоящего изобретения и не входит в объем правовой охраны.

Каждая из двух боковых стенок, соединяющих верхнее и нижнее основания 22 и 23, выполнена с обращенной наружу выпуклостью, имеющей размер AB в направлении ширины корпуса 21. Эта выпуклость в своем сечении может представлять собой, например, полуокружность, полуэллипс или угол (как показано на Фиг. 8а). Выпуклости предназначены для одновременного приложения к ним в процессе сборки встречно направленных усилий, достаточных для такого увеличения расстояния между верхним и нижним основаниями 22 и 23, чтобы обеспечить возможность свободного вставления линейного дорожного датчика в корпус 21.

В отличие от известного корпуса, показанного на Фиг. 7, корпус 21 по настоящему изобретению является не осесимметричным, а зеркально-симметричным, поскольку его ширина A1 превышает его высоту B1. В этом случае, вследствие большей эластичности оснований в силу их большей ширины, потребуется приложение к выпуклостям боковых стенок встречно направленных усилий меньшей величины по сравнению со случаем известного корпуса. При снятии же усилий с боковых сторон корпуса его верхнее и нижнее основания 22 и 23 гарантированно зажимают линейный дорожный датчик.

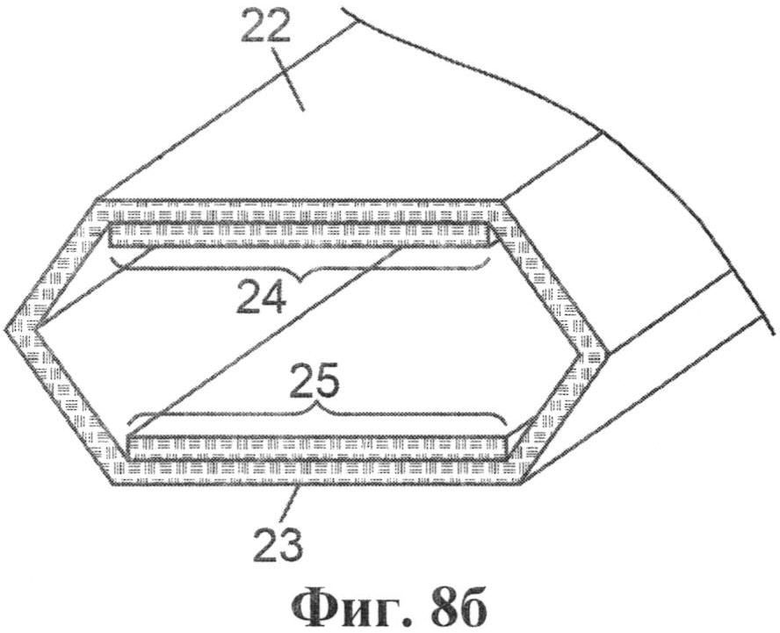

Профилированная металлическая труба может быть сплошной, как показано на Фиг. 8а. При этом для укрепления оснований 22 и 23 корпуса 22, предотвращения их деформации во время обжатия и сохранения первоначальной формы на всем периоде эксплуатации со стороны внутренних частей этих оснований можно устанавливать армирующие пластины 24, 25 (Фиг. 8б), прикрепляя их к смежным основаниям любым известным способом, например точечной сваркой. В этом случае расстояние между верхним и нижним основаниями 22, 23 должно быть выбрано с учетом толщин этих армирующих пластин 24, 25.

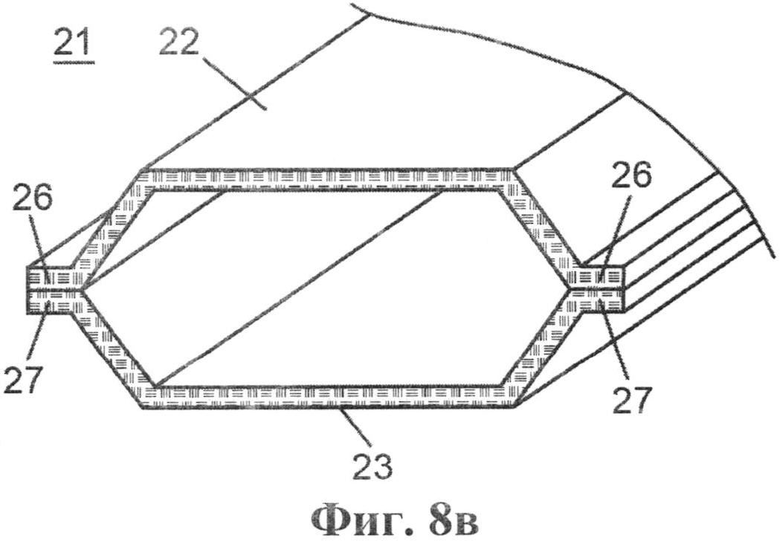

Профилированная металлическая труба может для простоты изготовления состоять и из частей. На Фиг. 8в показан один из возможных вариантов осуществления корпуса 21, который сделан из двух половин. В этом варианте каждая из этих половин включает верхнее основание 22 или нижнее основание 23, соединенное с половинами обеих боковых стенок, края которых предназначены для скрепления с краями ответной половины корпуса 21. В этом случае края боковых стенок каждой половины могут быть отогнуты (поз. 26 и 27) для увеличения площади соприкосновения с краями ответной половины и при сочленении обеих половин расположены в одной плоскости. Скрепление краев обеих половин при этом наиболее просто можно осуществить сваркой, например, точечной или роликовой.

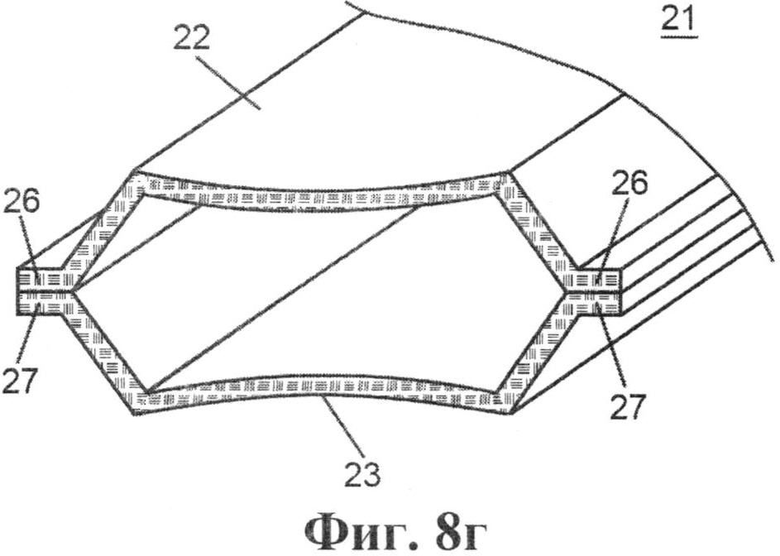

Предпочтительно, для увеличения пружинистых свойств корпуса 21, обеспечивающих обжатие внутренних элементов размещенного в нем датчика, основания 22, 23 корпуса (Фиг. 8г) могут быть выгнуты в направлении зоны размещения датчика (т.е. внутрь корпуса 21). При этом, разумеется, расстояние между верхним и нижним основаниями 22, 23 должно быть выбрано с учетом этих выгибов.

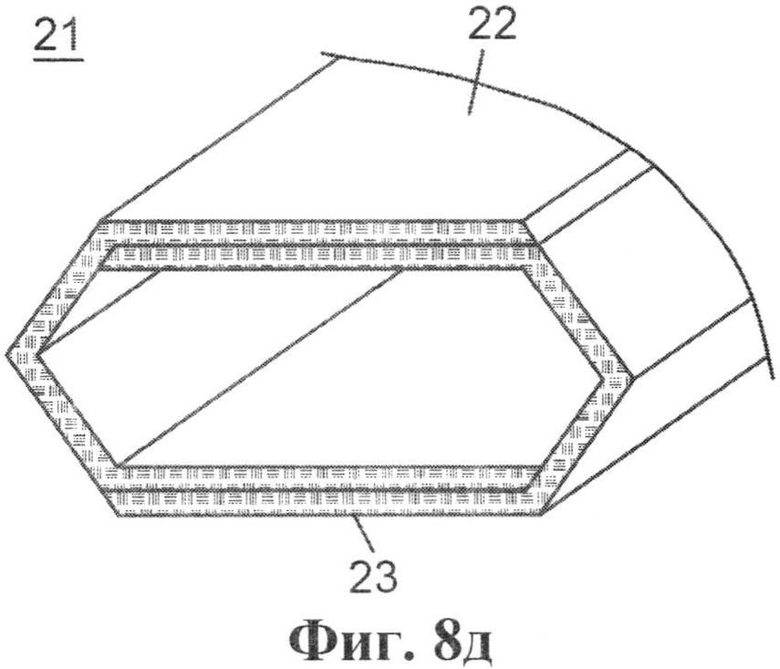

Другой возможный вариант осуществления корпуса, который сделан из двух половин, показан на Фиг. 8д. В этом варианте каждая из половин включает верхнее основание 22 и нижнее основание 23, соединенные боковой стенкой. При этом одноименные основания обеих половин предназначены для наложения при сочленении одно на другое и скрепления между собой. Скрепление оснований обеих половин может быть осуществлено сваркой, например, точечной или роликовой. Этот вариант имеет то преимущество, что меньшая, чем у оснований толщина боковых стенок даст возможность более легко менять форму сечения корпуса, т.е. потребует еще меньше усилий, чем в варианте по Фиг. 8в, а большая (фактически удвоенная) толщина каждого основания обеспечит более качественное прижатие линейного дорожного датчика после его вставления в корпус.

Специалистам понятно, что увеличенная (к примеру, удвоенная) толщина присуща и варианту, показанному на Фиг. 8б. При этом показанные на этом чертеже армирующие пластины 24, 25 могут быть выгнуты так же, как основания 22, 23 на Фиг. 8г, что даст еще один вариант осуществления корпуса 21 (Фиг. 8е). Расстояние между верхним и нижним основаниями 22, 23 в этом варианте осуществления должно быть выбрано с учетом как толщины армирующих пластин 24, 25, так и их выгибов.

В обоих вариантах (по Фиг. 8в-г и 8д-е) на места скреплений перед соединением может быть нанесен герметик.

Фиг. 9а иллюстрирует процесс вставления линейного дорожного датчика в корпус 21 по настоящему изобретению. Перед установкой датчика в корпус 21 к вершинам боковых стенок, выступающих на величину AB (см. Фиг. 8а), прикладываются встречные усилия F величиной, вызывающей деформацию корпуса 21, сопровождающуюся увеличением высоты его поперечного сечения до величины, превышающей высоту B поперечного сечения конструкции датчика 15. Это обеспечивает в процессе монтажа возникновение вертикальных зазоров величиной B0 между датчиком 15 и внутренними поверхностями оснований 22, 23. Эти зазоры позволяют свободно продвинуть конструкцию датчика 15 на всю глубину корпуса 21, после чего усилие F, приложенное к вершинам боковых стенок корпуса, снимается, и основания 22, 23 плотно обжимают конструкцию датчика 15 по его смежным с ними поверхностям, обеспечивая практически независимую от внешних условий передачу вертикальных усилий ко всем без исключения чувствительным элементам датчика (Фиг. 9б).

На Фиг. 10 иллюстрируется установка по аналогичному алгоритму датчика на базе линейного интегрального чувствительного элемента, например пьезополимерного кабеля, в корпус.

Для обеспечения герметичности конструкции и уменьшения влияния боковой волны после завершения процедуры установки датчика и прокладки контактных сетей свободные полости 28, 29 между линейным дорожным датчиком 15 и выпуклостями боковых стенок, а также выступающие за пределы датчика внутренние полости на торцах корпуса 21 могут заливаться герметизирующим составом. Материал этого состава должен иметь объемный тепловой коэффициент расширения не менее объемного теплового коэффициента расширения фиксирующего раствора, которым заливают готовый (т.е. размещенный в корпусе 21) датчик 15 после его установки в дорожное покрытие для обеспечения стабильности поджима.

Таким образом, настоящее изобретение позволяет достичь технический результат в виде обеспечения легкой установки линейного дорожного датчика в корпус с достижением постоянного обжатия линейного дорожного датчика в вертикальном направлении, а также получения достаточно гибкой конструкции по длине датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА (АТС) | 2013 |

|

RU2531655C2 |

| ДАТЧИК ВЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2531654C2 |

| ЛИНЕЙНЫЙ ДОРОЖНЫЙ ДАТЧИК | 2014 |

|

RU2557434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА МЕХАНИЧЕСКОГО ВОЗДЕЙСТВИЯ И ДАТЧИК МЕХАНИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2012 |

|

RU2488786C1 |

| ДАТЧИК ВЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2554678C1 |

| ЛИНЕЙНЫЙ ДОРОЖНЫЙ ДАТЧИК ВЕСА | 2014 |

|

RU2564151C1 |

| УСТРОЙСТВО ЦИКЛИЧЕСКОГО НАГРУЖЕНИЯ ЛИНЕЙНЫХ ДОРОЖНЫХ ДАТЧИКОВ | 2014 |

|

RU2559301C1 |

| СПОСОБ И СИСТЕМА ПОВЫШЕНИЯ ТОЧНОСТИ ПРИ ВЗВЕШИВАНИИ АВТОТРАНСПОРТНОГО СРЕДСТВА В ДВИЖЕНИИ | 2012 |

|

RU2494355C1 |

| Весоизмерительный модуль для взвешивания транспортного средства | 2020 |

|

RU2743277C1 |

| СПОСОБ И СИСТЕМА ПОВЫШЕНИЯ ТОЧНОСТИ ВЗВЕШИВАНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА В ДВИЖЕНИИ | 2011 |

|

RU2448331C1 |

Изобретение относится к измерительной технике. Техническим результатом изобретения является обеспечение легкой установки линейного дорожного датчика в корпус, а также получение достаточно гибкой конструкции по длине датчика. Корпус для линейного дорожного датчика, имеющего ширину больше высоты, выполнен в виде профилированной металлической трубы с плоскими практически параллельными одно другому верхним и нижним основаниями, ширина каждого из которых не меньше ширины линейного дорожного датчика. Расстояние между верхним и нижним основаниями выбрано из условия обеспечения их прижатия с заранее заданным усилием к линейному дорожному датчику после завершения операции его размещения в корпусе в процессе сборки. При этом каждая из двух боковых стенок, соединяющих верхнее и нижнее основания, выполнена с обращенной наружу выпуклостью, предназначенной для одновременного приложения к этим выпуклостям в процессе сборки встречно направленных усилий, достаточных для такого увеличения расстояния между верхним и нижним основаниями, чтобы обеспечить возможность свободного вставления линейного дорожного датчика в корпус. 12 з.п. ф-лы, 10 ил.

1. Корпус для линейного дорожного датчика, имеющего ширину больше высоты, выполненный в виде профилированной металлической трубы с плоскими практически параллельными одно другому верхним и нижним основаниями, ширина каждого из которых не меньше ширины упомянутого линейного дорожного датчика, а расстояние между упомянутыми верхним и нижним основаниями выбрано из условия обеспечения их прижатия с заранее заданным усилием к упомянутому линейному дорожному датчику после завершения операции его размещения в упомянутом корпусе в процессе сборки, при этом каждая из двух боковых стенок, соединяющих упомянутые верхнее и нижнее основания, выполнена с обращенной наружу выпуклостью, предназначенной для одновременного приложения к этим выпуклостям в процессе сборки встречно направленных усилий, достаточных для такого увеличения упомянутого расстояния между верхним и нижним основаниями, чтобы обеспечить возможность свободного вставления упомянутого линейного дорожного датчика в упомянутый корпус.

2. Корпус по п. 1, в котором упомянутая выпуклость в своем сечении выполнена в виде одного из полуокружности, полуэллипса или угла.

3. Корпус по п. 1 или 2, в котором на каждой из внутренних поверхностей упомянутых верхнего и нижнего оснований закреплена армирующая пластина, а упомянутое расстояние между верхним и нижним основаниями выбрано с учетом толщин упомянутых армирующих пластин.

4. Корпус по п. 3, в котором упомянутое закрепление армирующих пластин осуществлено сваркой.

5. Корпус по п. 3, в котором упомянутые армирующие пластины выгнуты в своей средней части внутрь упомянутого корпуса, а упомянутое расстояние между верхним и нижним основаниями выбрано с учетом величины этого выгиба армирующих пластин.

6. Корпус по п. 1 или 2, выполненный из двух половин, каждая из которых включает верхнее или нижнее основание, соединенное с половинами обеих боковых стенок, края которых предназначены для скрепления с краями ответной половины упомянутого корпуса.

7. Корпус по п. 6, в котором упомянутые нижнее и верхнее основания выгнуты в своей средней части внутрь упомянутого корпуса, а упомянутое расстояние между верхним и нижним основаниями выбрано с учетом величины этого выгиба оснований.

8. Корпус по п. 6, в котором упомянутые края боковых стенок отогнуты для увеличения площади соприкосновения с краями упомянутой ответной половины и при сочленении упомянутых половин расположены в одной плоскости.

9. Корпус по п. 6, в котором упомянутое скрепление краев обеих половин осуществлено сваркой.

10. Корпус по п. 6, в котором на места скреплений обеих половин нанесен герметик.

11. Корпус по п. 1 или 2, выполненный из двух половин, каждая из которых включает верхнее и нижнее основание, соединенные боковой стенкой, при этом одноименные основания обеих упомянутых половин предназначены для наложения при сочленении одно на другое и скрепления между собой.

12. Корпус по п. 11, в котором упомянутое скрепление оснований обеих половин осуществлено сваркой.

13. Корпус по п. 11, в котором на места скреплений обеих половин нанесен герметик.

| Устройство для подвески съемочных камер круговой панорамы к вертолету | 1959 |

|

SU127913A1 |

| Лыжи летчика | 1959 |

|

SU127912A1 |

| ДАТЧИК ВЕСА | 2005 |

|

RU2369845C2 |

| US 5501111 А1, 26.03.1996 | |||

Авторы

Даты

2015-09-27—Публикация

2014-06-10—Подача