Область техники, к которой относится изобретение

Изобретение относится к электротехнической промышленности и может быть использовано при производстве литиевых аккумуляторов с катодами на основе никелата лития. Катоды литиевых аккумуляторов являются композиционными материалами: они представляют собой смесь активной массы, связующего (фторопласт) и электропроводной добавки (сажа, графит). В качестве активной массы катода в настоящее время широко применяется никелат лития (LiNiO2) [1].

Уровень техники

Известен многостадийный способ изготовления никелата лития (M. Broussely, F. Perton, J. Labat, R.J. Staniewicz, Influence of morphology on the stability of LiNiO2, J. Power Sources. 1993.V.209.P. 43-44) [2], заключающийся в том, что ацетаты никеля и лития растворяют в деионизированной воде, а затем в полученный раствор добавляют адипиновую кислоту. Молярное соотношение ацетатов и кислоты устанавливают равным единице. Полученный раствор выпаривают при 80°C в течение 5 часов, после чего получают прозрачный гель. Затем его нагревают в проточном кислороде при 750°C в течение 14 ч и охлаждают до комнатной температуры.

Недостатками этого способа являются его длительность, а также невысокая емкость катода (160 мА⋅ч/г) и снижение его емкости при циклировании.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления активной массы катода литиевого аккумулятора (Косова Н.В., Девяткина Е.Т.,Слободенюк А.Б. // Химия в интересах устойчивого развития.2009.Т.17.№ 2.С.141-149) [3], который заключается в следующем: порошок оксида никеля NiO перемешивают с гидроксидом лития LiOH, механически активируют на планетарных мельницах в течение 2 ч, а затем термообрабатывают при температуре 750°С в течение 6 часов в атмосфере кислорода и охлаждают до комнатной температуры.

К недостаткам настоящего технического решения можно отнести высокую продолжительность, трудоемкость и энергоемкость процесса, связанную с механической активацией на планетарных мельницах, невысокую дисперсность порошков LiNiO2 (размер частиц около 200 нм), что снижает емкость и ресурс работы катода на его основе и аккумулятора в целом.

Раскрытие сущности изобретения

Техническая задача, решаемая изобретением, состоит в повышении технологичности процесса изготовления катода и снижении его энергозатрат.

Технический результат заключается в повышении емкости и ресурса катодов на основе никелата лития за счёт увеличения его дисперсности и повышения коэффициента диффузии лития.

Это достигается тем, что в известном способе изготовления активной массы катода литиевого аккумулятора, в котором проводят смешение оксида никеля с гидроксидом лития в сухом виде, механоактивацию и термообработку в атмосфере кислорода и охлаждение до комнатной температуры, механоактивацию проводят в процессе пластического течения при кручении под давлением порядка 2,2 ГПа и величинах относительной деформации 24-26. При этом термообработку проводят при температуре 700°С в течение 5 часов.

Краткое описание чертежей (если они содержатся в заявке)

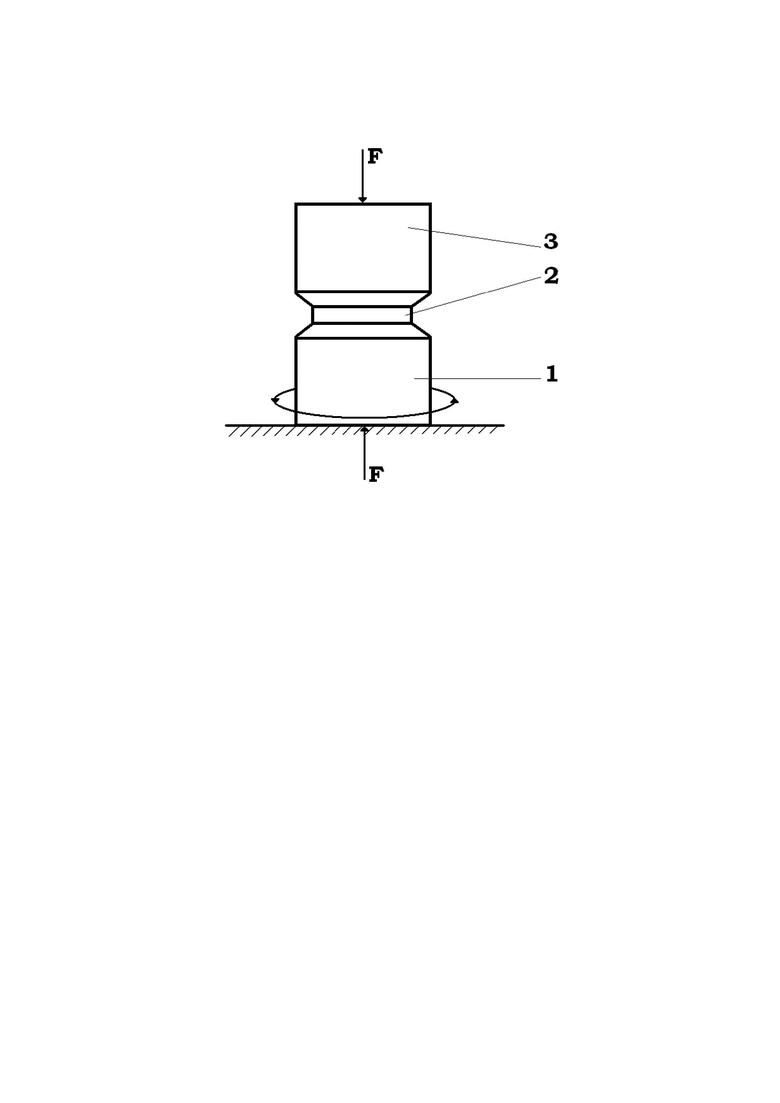

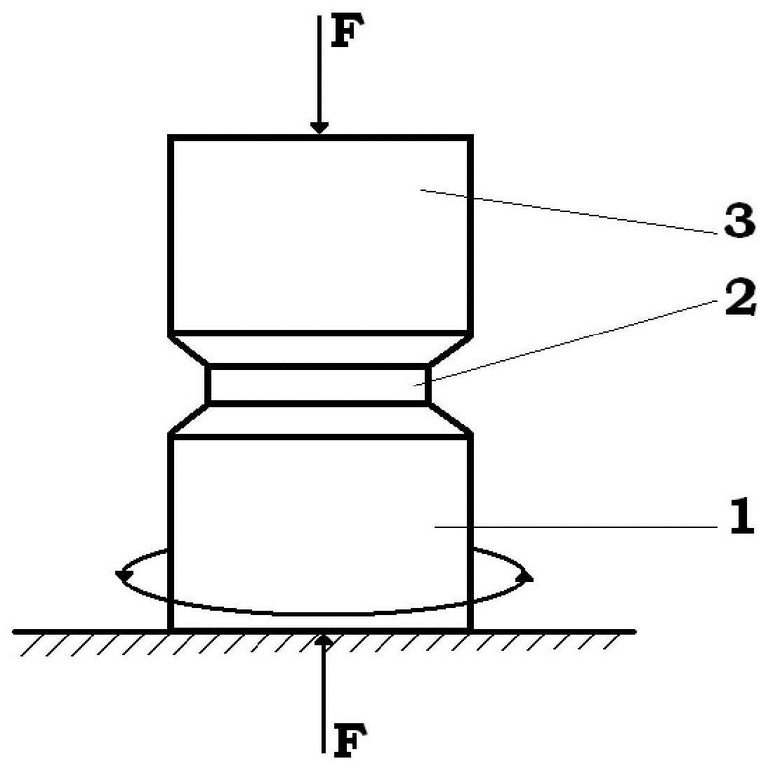

Сущность изобретения поясняется чертежом, на котором изображено устройство для осуществления механоактивации.

Осуществление изобретения

Устройство для осуществления механоактивации содержит нижнюю наковальню Бриджмена 1, выполненную с возможностью размещения смеси оксида никеля и гидроксида лития (NiO + LiOH) 2 и верхнюю наковальню Бриджмена 3.

Способ изготовления активной массы катода литиевого аккумулятора осуществляется следующим образом.

Оксид никеля NiO и гидроксид лития LiOH в стехиометрическом соотношении насыпают в керамическую чашку. Затем стеклянной палочкой их предварительно слегка перемешивают в сухом виде в течение пяти минут. Полученную смесь (NiO + LiOH) 2 насыпают на нижнюю наковальню Бриджмена 1, прижимают сверху верхней наковальней Бриджмена 3 и помещают под пресс с силой F. Затем массу подвергают относительной деформации величиной 24-26 при давлении порядка 2,2 ГПа. Схематически это представлено на чертеже. В результате получается смесь (NiO + LiOH) в виде цилиндра толщиной от 1,5 до 2 мм. Этот цилиндр затем помещают в муфельную печь, где выдерживают при температуре 700 0С в течение 5 часов в атмосфере кислорода и охлаждают до комнатной температуры.

Наковальни Бриджмена 1, 3 позволяют подвергать исследуемые вещества одновременному воздействию одноосного сжатия и сдвиговым напряжениям, величина которых не превышает предела текучести материала при данном давлении. Их особенностью является то, что по мере увеличения давления напряжение, необходимое для поддержания постоянной скорости пластического деформирования, увеличивается. При постоянном давлении напряжение, необходимое для удержания постоянной скорости пластического деформирования, остается постоянным. Пластическое течение на наковальнях Бриджмена реализуется в том случае, когда сила поверхностного трения больше или равна пределу текучести обрабатываемого материала.

Экспериментально установлено, что такое соотношение для смеси (NiO + LiOH) 2 возникает при давлениях порядка 2,2 ГПа. Также экспериментально установлено, что при меньших давлениях сжимающие вещества нижняя 1 и верхняя 3 наковальни Бриджмена проскальзывают по поверхности вещества и исходные порошкообразные материалы так и остаются в виде порошка. При давлениях выше 2,2 ГПа порошкообразные материалы компактируются, т.е. составляющие части подвергаются пластическому деформированию. При данной методике можно развивать в исследуемых материалах при давлении выше пороговых пластические деформации в большом диапазоне без нарушения сплошности образцов.

В предлагаемом изобретении пластическая деформация относится не к единичным частицам, из которых состоит смесь, а ко всему образцу, который представляет собой цилиндр. Для данной схемы воздействия и геометрии образцов применены представления о деформациях кручения при воздействии скручивающих напряжений на цилиндрическое тело. Указанные деформации можно охарактеризовать отношением длины винтовой линии, в которую при деформировании трансформируется образующая цилиндра, к начальной высоте цилиндра [4].

Экспериментально установлено, что наиболее оптимальным диапазоном относительной деформации для смеси (NiO + LiOH) 2 является диапазон от 24 до 26 единиц, поскольку в нем достигается мелкодисперсная структура частиц с большим количеством структурных дефектов, что повышает коэффициент диффузии иона лития по твердой фазе катода и способствует повышению его разрядной емкости.

Также экспериментально установлено, что при относительной деформации менее 24 единиц получается недостаточно равномерное перемешивание компонентов, что приводит к ухудшению дисперсности никелата лития и электрохимических характеристик катода. При относительной деформации более 26 единиц после термообработки полученной смеси образуется фаза LiNiO2 высокой упорядоченности, т. е. характеризуется малым количеством структурных дефектов, что усложняет процесс диффузии иона лития по твердой фазе в процессе разряда аккумулятора и, соответственно, приводит к снижению разрядной емкости катода.

Экспериментально установлено, что выдержка смеси (NiO + LiOH) 2 при температуре 700°С позволяет получить фазово-однородный продукт LiNiO2. При этом при температуре ниже 700°С не получается фазово-однородный продукт: образуется LiNiO2 с небольшими количествами примеси NiO. При температуре выше 700°С образуется LiNiO2 с небольшими количествами примеси Li0.5Ni1.5O2. Примеси отличаются меньшими коэффициентами диффузии иона лития, что приводит, соответственно, к повышенным поляризационным потерям катода и снижению его емкости.

Также экспериментально установлено, что проведение термообработки в течение 5 часов достаточно для полного преобразования смеси (NiO + LiOH) 2 в тонкодисперсную фазу LiNiO2, что приводит к наибольшей эффективности эксплуатации катода на его основе.

Реализация предлагаемого изобретения не предусматривает использование планетарных мельниц (в отличие от прототипа), что заметно снижает энергоемкость, трудоемкость и время осуществления способа.

Кроме того, обеспечение фазовой однородности и мелкодисперсности смеси (NiO + LiOH), а также повышение коэффициента диффузии лития позволяет увеличить емкость катодов и их ресурс на 15-20% и значительно снизить энергоемкость результатов при массовом производстве.

Ниже приведены конкретные примеры, иллюстрирующие предлагаемое изобретение, но не ограничивающие его.

Пример 1. 660 мг смеси NiO и LiOH в стехиометрическом соотношении перемешивали в сухом виде в течение пятнадцати секунд в керамической чашке. Полученную смесь подвергали относительной деформации величиной 24 при давлении 2,2 ГПа. После этого полученную массу помещали в муфельную печь, где выдерживали при температуре 700°С в течение 5 часов в атмосфере кислорода. Затем изготавливали катод аккумулятора: 100 мг катодной массы с содержанием LiNiO2 с размером частиц 120 нм, сажи и фторопласта в соотношении 85:10:5 соединяли с токоотводом. Величина удельной емкости для данного электрода при плотности разрядного тока 0,5 мА/см2 составила 190 мА·ч/г на протяжении 120 циклов заряда/разряда.

Пример 2. 720 мг смеси NiO и LiOH в стехиометрическом соотношении перемешивали в сухом виде в течение пятнадцати секунд в керамической чашке. Полученную смесь подвергали относительной деформации величиной 25 при давлении 2,2 ГПа. После этого полученную массу помещали в муфельную печь, где выдерживали при температуре 700°С в течение 5 часов в атмосфере кислорода. Затем изготавливали катод аккумулятора: 115 мг катодной массы с содержанием LiNiO2 с размером частиц 15 нм, сажи и фторопласта в соотношении 85:10:5 соединяли с токоотводом. Величина удельной емкости для данного электрода при плотности разрядного тока 0,5 мА/см2 составила 192 мА⋅ч/г на протяжении 127 циклов заряда/разряда.

Пример 3. 680 мг смеси NiO и LiOH в стехиометрическом соотношении перемешивали в сухом виде в течение пятнадцати секунд в керамической чашке. Полученную смесь подвергали относительной деформации величиной 26 при давлении 2,2 ГПа. После этого полученную массу помещали в муфельную печь, где выдерживали при температуре 700°С в течение 5 часов в атмосфере кислорода. Затем изготавливали катод аккумулятора: 120 мг катодной массы с содержанием LiNiO2 с размером частиц 115 нм, сажи и фторопласта в соотношении 85:10:5 соединяли с токоотводом. Величина удельной емкости для данного электрода при плотности разрядного тока 0,5 мА/см2 составила 195 мА⋅ч/г на протяжении 132 циклов заряда/разряда.

Пример 4. 665 мг смеси NiO и LiOH в стехиометрическом соотношении перемешивали в сухом виде в течение пятнадцати секунд в керамической чашке. Полученную смесь подвергали относительной деформации величиной 23 при давлении 2,2 ГПа. После этого полученную массу помещали в муфельную печь, где выдерживали при температуре 700°С в течение 5 часов в атмосфере кислорода. Затем изготавливали катод аккумулятора: 107 мг катодной массы с содержанием LiNiO2с размером частиц 180 нм, сажи и фторопласта в соотношении 85:10:5 соединяли с токоотводом. Величина удельной емкости для данного электрода при плотности разрядного тока 0,5 мА/см2 составила 165 мА⋅ч/г на протяжении 123 циклов заряда/разряда.

Пример 5. 670 мг смеси NiO и LiOH в стехиометрическом соотношении перемешивали в сухом виде в течение пятнадцати секунд в керамической чашке. Полученную смесь подвергали относительной деформации величиной 27 при давлении 2,2 ГПа. После этого полученную массу помещали в муфельную печь, где выдерживали при температуре 700°С в течение 5 часов в атмосфере кислорода. Затем изготавливали катод аккумулятора: 112 мг катодной массы с содержанием LiNiO2 с размером частиц 170 нм, сажи и фторопласта в соотношении 85:10:5 соединяли с токоотводом. Величина удельной емкости для данного электрода при плотности разрядного тока 0,5 мА/см2 составила 171 мА⋅ч/г на протяжении 125 циклов заряда/разряда.

Использование изобретения позволяет повысить технологичность, а также снизить энергозатраты процесса получения никелата лития, повысить емкость и ресурс катодов на его основе.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ярославцев А.Б., Кулова Т. Л., Скундин А.М. // Успехи химии.2015.Т.84. № 8.С.826-852.

2. M. Broussely, F. Perton, J. Labat, R.J. Staniewicz, Influence of morphology on the stability of LiNiO2, J. Power Sources. 1993.V.209.P. 43-44.

3. Косова Н.В., Девяткина Е.Т., Слободенюк А.Б. // Химия в интересах устойчивого развития.2009.Т.17.№ 2.С.141-149.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления активной массы анода литиевого аккумулятора | 2017 |

|

RU2658305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2329570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2010 |

|

RU2424599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2424600C1 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2024 |

|

RU2827597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2020 |

|

RU2738800C1 |

| Способ изготовления активной массы катода литиевого источника тока | 2023 |

|

RU2800976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2002 |

|

RU2230399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2012 |

|

RU2488196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2000 |

|

RU2168802C1 |

Изобретение относится к области электротехники, а именно, к способу изготовления активной массы катода литиевого аккумулятора и может быть использовано при производстве литиевых аккумуляторов с катодами на основе никелата лития. Повышение емкости и ресурса катодов на основе никелата лития является техническим результатом, который достигается тем, что в предложенном способе, после смешения оксида никеля с гидрооксидом лития в сухом виде, проводят механоактивацию полученной смеси в процессе пластического течения, при кручении под давлением порядка 2,2 ГПа и величинах относительной деформации 24-26, с последующей термообработкой смеси в атмосфере кислорода при температуре 700°С в течение 5 часов. Выбор диапазона относительной деформации смеси (NiO + LiOH) от 24 до 26 единиц и режима термообработки позволяет получать фазово-однородные и мелкодисперсные структуры LiNiO2, в которых увеличен коэффициент диффузии иона лития по твердой фазе катода, что способствует повышению разрядной емкости активной массы. 1 ил., 5 пр.

Способ изготовления активной массы катода литиевого аккумулятора, согласно которому проводят смешение оксида никеля с гидроксидом лития в сухом виде, механоактивацию, термообработку в атмосфере кислорода и охлаждение до комнатной температуры, отличающийся тем, что механоактивацию проводят в процессе пластического течения при кручении под давлением порядка 2,2 ГПа и величинах относительной деформации 24-26, при этом термообработку проводят при температуре 700°С в течение 5 часов.

| WO 2016202163 A1, 22.12.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2020 |

|

RU2738800C1 |

| CN 116022864 A, 28.04.2023 | |||

| CN 111129465 A, 08.05.2020 | |||

| EP 2905831 A1,12.08.2015 | |||

| JP 2006216336 A, 17.08.2006 | |||

| US 5985488 A, 16.11.1999. | |||

Авторы

Даты

2024-03-12—Публикация

2023-09-21—Подача