Настоящее изобретение относится к новой высококонцентрированной водной наноразмерной полиуретановой дисперсии (ПУД), не содержащей в своем составе органических растворителей, позволяющей получать покрытия для различных, особенно гибких, подложек, герметики и клея с высокими физико-механическими свойствами и водостойкостью. Изобретение также описывает улучшенный способ получения наноразмерной ПУД.

Применение полиуретанов (ПУ) в виде водных дисперсий позволяет существенно повысить экологическую безопасность материалов. Устойчивый интерес к водно-дисперсионным системам определяется жесткими законодательными нормами, принятыми в США и Европе, по вопросам регулирования содержания легколетучих органических растворителей в рецептурах лакокрасочных материалов, клеев, герметиков. В связи с этим в последние два десятилетия проводятся работы по созданию рецептур ПУД, не содержащих органических растворителей, так называемые «solvent-free» дисперсии.

В настоящее время качество покрытий, получаемых из водных ПУД, не уступает, а в некоторых случаях превосходит органоразбавляемые аналоги. Высокие потребительские характеристики покрытий на водной основе позволили им проникнуть в области, ранее для них недоступные, например, такие как коррозионно-стойкие покрытия для автомобильной промышленности.

Водная ПУД, представляет собой стабильную коллоидную систему. В качестве дисперсионной среды в такой системе выступает вода, а в качестве дисперсной фазы - полиуретанмочевины. Для стабилизации дисперсии полиуретанмочевин в воде на стадии синтеза предполимера в цепочку полимера вводят гидрофильные группы, как ионного (анионные или катионные), так и неионного типа.

Способы получения водных ПУД широко представлены в литературе, например, в обзорной статье, посвященной последним достижениям в синтезе ПУД: Samy A. Madbouly, Joshua U. Otaigbe // Recent advances in synthesis, characterization and rheological properties of polyurethanes and POSS / polyurethane nanocomposites dispersions and films. Progress in Polymer Science. 2009. V. 34 P. 1283-1332. В литературе описаны, в основном, два способа синтеза ПУД, а именно: предполимерный и ацетоновый. В этих способах дисперсию получают в две стадии: на первой стадии синтезируют полиуретановый предполимер по реакции полиизоцианатов с полиолами, на второй стадии производят диспергирование предполимера в воде с последующим его удлинением полиаминами в водной фазе. При этом оба способа имеют один общий недостаток: необходимость введения значительного количества растворителя в синтезе предполимера для снижения его вязкости. В предполимерном способе используют высококипящие растворители, такие как N-метилпирролидон и диметилформамид (в количестве до 30 масс. %), которые остаются в конечном продукте. В ацетоновом способе используют низкокипящие растворители, такие как ацетон или метилэтилкетон, которые удаляют из конечного продукта отгонкой при пониженном давлении. Этот способ позволяет широко варьировать сырьевые компоненты, но наличие энергоемкой стадии отгонки больших количеств растворителя, а также его регенерации приводит к значительному удорожанию процесса.

Поэтому задача получения ПУД, без применения растворителя в синтезе на стадии получения предполимера, является весьма актуальной.

В патенте US 5270433 заявлен способ изготовления водной ПУД, не содержащей растворителя, которая может использоваться в качестве многоцелевого бытового клея. В патенте предпочтительно используют в качестве полиольного компонента полиоксипропиленгликоли с ММ от 200 до 5000 г/моль (особенно предпочтительно от 300 до 3000 г/моль) или их смеси со сложными полиэфирами или полифуритом, а в качестве полиизоцианатного компонента - мета-тетраметилксилилендиизоцианат (TXMDI) или возможна его смесь с другими полиизоцианатами. Авторы подчеркивают, что для достижения приемлемых значений адгезии ПУ к различным субстратам (более конкретно к пластику) необходимо применять в рецептуре TXMDI, как основной полиизоцианатный компонент.Следует отметить, что в приведенных примерах получены ПУД с низкой концентрацией (30-35%) и с очень высокой вязкостью (3000-3500 мПа·с). Дисперсии с такой вязкостью могут иметь только особое применение для конкретных целей.

В патенте US 5972158 также описывается способ получения ПУД без растворителя для узкой области применения, а именно: в качестве праймера для приклеивания оконных ПВХ-профилей к пластику. Заявленный праймер является двухкомпонентным. В качестве второго компонента применяют самоэмульгирующийся диизоцианат.ПУД синтезируют на основе смеси сложных полиэфиров (в примерах с ММ 2000), диметилолпропионовой кислоты (ДМПК) и мета-тетраметилксилилендиизоцианата (TXMDI). После диспергирования предполимера в воде проводят не удлинение цепи, а ее обрыв по реакции NCO-групп с алканоламинами.

В патенте US 6515070 описывается способ изготовления ПУД, не содержащей растворитель, использующейся в качестве клея-расплава с низкой температурой активации. Дисперсию получают на основе сложных полиэфиров и метатетраметилксилилендиизоцианата. Авторы указывают, что применение этого несамоассоциирующегося полиизоцианата позволяет получить ПУД без использования растворителя. В представленных в патенте примерах ПУД имеют низкую концентрацию, в основном 29-30%.

В патенте US 8058343 заявлен способ изготовления ПУД для термоактивируемых адгезивов. Данная дисперсия рекомендуется в качестве адгезива или покрытия для гибких подложек, в том числе и растягивающихся тканей. В качестве полиольного сырья применяют простой полиэфир с ММ от 600 до 3500 г/моль (наиболее предпочтительно полиэфир или полифурит с ММ около 2000 г/моль), в качестве изоцианатного компонента - ароматический диизоцианат (метафенилендиизоцианат с соотношением изомеров 4,4 и 2,4 около 65:35), в качестве встроенного стабилизатора - ДМПК. Синтез предполимера с низким содержанием ДМПК (2,5-3%) проводят без применения растворителя, но на стадии диспергирования дополнительно вводят внешний эмульгатор - сульфанол.

Наиболее близким техническим решением является способ, заявленный в патенте US 6635723. В патенте описывается способ получения ПУД, не содержащей растворитель, с высоким содержанием от 40 до 70% основного вещества, включающего полиуретан или полиуретанмочевины, а также наполнители. ПУД, полученные по патенту, рекомендуется использовать в строительном секторе в качестве различных покрытий, герметизирующих и клеящих материалов. Согласно патенту ПУД синтезируют - с использованием следующих стадий: сначала получают предполимер из полиолов и полиизоцианатов, его нейтрализуют, а затем нейтрализованный предполимер диспергируют в воде с одновременным удлинением или обрывом цепи. Во время синтеза в ПУД могут вводиться наполнители: как непосредственно в предполимер, так и в воду перед диспергированием. Возможен вариант, когда стадию нейтрализации проводят одновременно с диспергированием. В качестве полиольных компонентов применяют высокомолекулярные (ММ 500-6000 Да) простые и сложные полиэфиры, полифуриты, поликарбонаты, при необходимости низкомолекулярные полиолы (ММ 60-150 Да), а также низкомолекулярные полиолы, содержащие как минимум одну карбоксильную группу. Более предпочтительно применяют полиоксипропиленгликоли с ММ 3000-4000 и ДМПК (диметилолпропионовую кислоту) - в качестве внутреннего стабилизатора дисперсии. В качестве изоцианатного компонента применяют ароматические или алифатические полиизоцианаты. Предпочтительно используют изоцианаты с различной реакционной способностью изоцианатных групп, например, изофорондиизоцианат. Предполимер по патенту получают с высоким изоцианатным индексом, наиболее предпочтительным является 1,8-2,2. Согласно патенту синтез предполимера проводят строго в две стадии: сначала проводят реакцию высокомолекулярного полиола с полиизоцианатом, затем добавляют ДМПК и продолжают синтез до достижения расчетного значения массовой доли NCO-групп. Дозируют ДМПК в виде тонко измельченного порошка в течение от нескольких минут до нескольких часов. Авторы утверждают, что в результате такого способа проведения синтеза предполимера, последний имеет узкое молекулярно-массовое распределение и упорядоченную структуру, которая позволяет получать предполимеры с невысокой вязкостью, легко диспергируемые в воде. В результате получаются высококонцентрированные устойчивые дисперсии полиуретанмочевин «идеально сегментированной структуры» с размером частиц 200-400 нм и достаточно высокой вязкостью до 800 мПа·с. В описании отмечается, что диспергирование предполимера проводят только после достижения расчетного значения массовой доли NCO-групп (что подтверждается в примерах).

Получение предполимера с использованием полиэфира с ММ более 3000 упоминается в примерах 2, 14, 15, 17. Примеры 14, 15, 17 проводят в условиях метода получения предполимера по примеру 2. Согласно этому примеру к полиэфиру с ММ 3000 добавляют только 10% масс., полиоксипропилендиола с ММ 4000. Возможно, это связано с тем, что увеличение ММ полиоксипропиленгликолей приводит к увеличению вязкости предполимера. Также следует отметить достаточно низкие прочностные характеристики пленок, получаемых из ПУД по патенту: для дисперсии на основе ППГ с ММ 3000 разрывная прочность составляет лишь 12,2 МПа, на основе смеси ППГ с ММ 3000 и 4000 (содержание ППГ с ММ 4000 около 10 масс. %) - 12,1 МПа, на основе ППГ с ММ 2000 - 23,6 МПа, на основе ППГ с ММ 1000 - 40,8 МПа. Водопоглощение - в патенте не указано.

Задачей изобретения является разработка способа получения новой высококонцентрированной водной наноразмерной ПУД, не содержащей органических растворителей, который позволяет регулировать вязкость предполимера и состав ПУ. Новые ПУД позволяют получить покрытия для различных подложек, особенно гибких подложек; герметики и клея с высокой водостойкостью и исключительными физико-механическими свойствами, такими как прочность и эластичность. Использование высококонцентрированной водной наноразмерной ПУД указанного состава, полученной по способу согласно настоящему изобретению, позволяет получать покрытия со значительно улучшенными свойствами. Улучшение свойств покрытий, герметиков и клеев не следуют из известного уровня техники и не являются для специалиста очевидными.

Поставленная задача достигается способом получения водной наноразмерной полиуретановой дисперсии (ПУД), не содержащей органического растворителя, с концентрацией основного вещества 30-60%, представляющей собой продукт взаимодействия:

A) по меньшей мере одного полиизоцианата, содержащего по меньшей мере две изоцианатных группы;

B) одного или нескольких полиолов с молекулярной массой (ММ) от 1000 до 18000, имеющих по меньшей мере две гидроксильные группы;

C) одного или нескольких соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований;

D) возможно одного или нескольких полиолов и/или глицидиловых эфиров полиолов со средней молекулярной массой менее 500, содержащих 2 и более гидроксильные и/или эпоксидные группы;

E) одного или нескольких третичных аминов;

F) одного или нескольких полиаминов, содержащих по меньшей мере одну NH2-группу.

Способ заключается в том, что подвергают взаимодействию одновременно компоненты (A), (B) и (C) до степени конверсии изоцианатных групп 70-98%, при необходимости вводят в реакционную массу компонент (D), затем полностью или частично нейтрализуют карбоксильные группы компонента (C) компонентом (E), диспергируют в воде, вводят компонент (F), нагревают дисперсию и выдерживают при температуре от 20 до 90°C в течение от одного до четырех часов.

Получаемая водная наноразмерная полиуретановая дисперсия имеет отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B) и (C) (изоцианатный индекс) в интервале от 1,8 до 8,0, при этом отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B), (C) и (D) находится в интервале от 1,8 до 2,4.

Отличительной особенностью предлагаемого способа от ранее известного близкого аналога является проведение реакции сразу трех компонентов (B), (C) (в виде смеси) с компонентом (A), до достижения конверсии изоцианатных групп 70-98%, Обычно указанную стадию проводят при температуре 50-100°C без катализатора или с катализатором. Отличием также является определенная последовательность стадий: введение при необходимости компонента (D), непосредственное проведение полной или частичной нейтрализации карбоксильных групп в предполимере с помощью компонента (E), диспергирование предполимера в воде, введение компонента (F) и выдерживание дисперсии при 20-90°C в течение от одного до четырех часов.

В полученной наноразмерной дисперсии доля частиц полиуретана с размером <100 нм составляет 70-100%. Предпочтительно синтез предполимера проводят до степени конверсии изоцианатных групп 80-98%.

В качестве компонента (B) предпочтительно используют полиоксиалкиленполиолы с низкой ненасыщенностью, полученные с DMC-катализатором. Наиболее предпочтительно в качестве компонента (B) используют полиоксиалкиленполиолы с ММ 1000-12000. Компонент (D) вводят непосредственно перед нейтрализацией. Непосредственно перед диспергированием проводят нейтрализацию 70-100 экв.% карбоксильных групп компонента (C) компонентом (E), предпочтительно при температуре от 50 до 80°C. Наиболее предпочтительным компонентом (E) является триэтиламин. После диспергирования вводят компонент (F) обычно в количестве 60 - 100 экв.% изоцианатных групп предполимера. Предпочтительным компонентом (F) является двухфункциональный первичный амин. После подачи компонента (F) дисперсию перемешивают при температуре 50-80°C в течение от одного до четырех часов. Процесс можно проводить в присутствии катализатора.

Объектом настоящего изобретения также является новая высококонцентрированная водная наноразмерная полиуретановая дисперсия (ПУД), не содержащая органический растворитель, с концентрацией основного вещества 30-60%, представляющая собой продукт взаимодействия:

A) по меньшей мере одного полиизоцианата, содержащего по меньшей мере две изоцианатные группы;

B) одного или нескольких полиолов с низкой ненасыщенностью, полученных с DMC-катализатором, со средней молекулярной массой (ММ) от 1000 до 18000, имеющих по меньшей мере две гидроксильные группы;

C) одного или нескольких соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований;

D) возможно одного или нескольких полиолов и/или глицидиловых эфиров полиолов со средней молекулярной массой менее 500, содержащих 2 и более гидроксильные и/или эпоксидные группы;

(E) одного или нескольких третичных аминов;

(F) одного или нескольких полиаминов, содержащих по меньшей мере одну NH2-группу.

При этом отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B) и (C) (изоцианатный индекс) находится в интервале от 1,8 до 8,0, а отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B), (C) и (D) находится в интервале от 1,8 до 2,4.

Получаемая по изобретению высококонцентрированная наноразмерная ПУД содержит компонент А в количестве 5 - 60%, предпочтительно 10-45%, наиболее предпочтительно 15-35%; компонент В 5-90%, предпочтительно 10-85%, наиболее предпочтительно 15-80%, компонент С 0,5-15%, предпочтительно 1-12% и особенно предпочтительно 2-10%, компонент D 0-10%, предпочтительно 0-8% и особенно предпочтительно 0-6%, компонент E 1-8%, предпочтительно 1,5-6 и особенно предпочтительно 2-4%, а также компонент F 0,5-10%, предпочтительно 1-8% и особенно предпочтительно 2-6%, все указанные проценты массовые и относятся к суммарному содержанию основного вещества (полиуретана, содержащегося в дисперсии), в сумме составляют 100.

В настоящем изобретении полученные наноразмерные высококонцентрированные ПУД, при заявленном содержании внутреннего эмульгатора (компонента (C)), имеют достаточно узкое распределение частиц по размерам, основная доля частиц дисперсии имеет размер меньше 100 нм, предпочтительно меньше 80 нм и особенно предпочтительно меньше 60 нм. Основная доля частиц составляет 70-100% от общего количества частиц. Наноразмерность частиц в полученных ПУД обеспечивает формирование более прочных пленок и расширяет области их применения.

В качестве компонента (A) может быть использован любой ароматический и/или алифатический полиизоцианат, имеющий две или более изоцианатных групп.Подходящими являются 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат, метафенилендиизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат), 1,6-диизоцианатогексан, мета-тетраметилксилилендиизоцианат, гексаметилендиизоцианат. Особенно предпочтительным является изофорондиизоцианат.

В качестве компонента (B) предлагаемой ПУД могут быть использованы простые полиэфиры (гомо- или сополимеры), имеющие две (или более) гидроксильные группы с ММ от 1000 до 18000, полученные полимеризацией окисей алкиленов, например, окиси этилена, пропилена, бутилена, в присутствии DMC-катализатора. Особенно предпочтительными являются полиоксиалкилендиолы с ММ от 1000 до 12000, еще более предпочтительно от 2000-8000. Такие полиэфиры обладают ультранизкой ненасыщенностью, а следовательно, низкой дефектностью по концевым OH-группам, благодаря этому ПУ на их основе имеют высокую ММ, что в свою очередь значительно повышает его прочностные свойства. Использование простых полиэфиров (гомо- или сополимеров), имеющих две (или более) гидроксильных группы с ММ более 12000 (до 18000), не ухудшает свойства композиции при ее использовании.

ДМС (биметаллоцианидные) катализаторы являются известными и способ их получения описан, например, в патенте RU 2191626.

Подходящим компонентом (C) является одно или несколько соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований. Предпочтительными являются 2-гидроксиметил-3-гидроксипропановая кислота, 2-гидроксиметил-2-метил-3-гидроксипропановая кислота, 2-гидроксиметил-2-этил-3-гидроксипропановая кислота, 2-гидроксиметил-2-пропил-3-гидроксипропановая кислота. Особенно предпочтительной является 2-гидроксиметил-2-метил-3-гидроксипропановая кислота (диметилолпропионовая кислота).

В качестве компонента (D) могут применяться полиолы и/или глицидиловые эфиры полиолов с ММ менее 500, такие как этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, циклогексан-1,4-диметанол, 1,2-циклогександиол, 1,4-циклогександиол, 2-этил-2-бутилпропандиол; диолы с простой эфирной связью, такие как диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, полиэтиленгликоли, полипропиленгликоли или полибутиленгликоли, триметилолпропан, глицерин; а также их глицидиловые эфиры, например, триглицидиловый эфир триметилолпропана и диглицидиловый эфир 1,4-бутандиола. Особенно предпочтительными являются 1,4-бутандиол, неопентилгликоль, триметилолпропан, 1,2-пропандиол, триглицидиловый эфир триметилолпропана.

Пригодными компонентами (E) являются органические основания и/или щелочные неорганические соединения или смеси этих веществ. Предпочтительными являются третичные амины, такие как триэтиламин, триизопропиламин, N-метилморфолин, N-этилморфолин, особенно предпочтительным - триэтиламин.

В качестве компонента (F) может быть применен любой полиамин, имеющий аминогруппы, реакционно-способные по отношению к изоцианатным группам. Предпочтительными являются гидразин, этилендиамин, 1,4-диаминобутан, изофорондиамин, 4,4′-диаминодициклогексилметан, 1,2-диамино-циклогексан, 2-метил-1,5-диаминопентан, диэтилентриамин, триэтилентетрамин и N-метилдиэтаноламин.

В соответствие с данным изобретением для осуществления стадии диспергирования и получения стабильной дисперсии достаточно синтезировать гомогенный предполимер. Гомогенизация реакционной смеси происходит при степени конверсии NCO-групп выше 60%. Диспергирование производят при степени конверсии NCO-групп предполимера выше 70%, предпочтительно выше 80%. Необходимо, чтобы степень конверсии не превышала 98%, т.к. далее происходит интенсивное нарастание вязкости предполимера.

Нейтрализацию карбоксильных групп компонента (C) компонентом (E) можно проводить прямым или обратным методами до степени нейтрализации 70-100 экв.%, предпочтительно 90-100 экв %. Предпочтительно проводить процесс прямой нейтрализации, в этом случае ее проводят при температуре 50-80°C, предпочтительно 60-80°C, особенно предпочтительно 70-80°C. В случае обратной нейтрализации компонент (E) добавляют в воду и нейтрализацию осуществляют одновременно с диспергированием.

На стадии диспергирования нейтрализованный предполимер подается в воду, либо вода подается в нейтрализованный предполимер при интенсивном перемешивании, образуя стабильную дисперсию. Водная среда на этой стадии имеет температуру не выше 60°C, предпочтительно не выше 45°C, особенно предпочтительно не выше 30°C.

Вязкость ПУ-предполимеров интенсивно нарастает при высоких степенях конверсии (более 98%). При более низких степенях конверсии в реакционной смеси присутствует заметное количество свободного полиизоцианата. С одной стороны, свободный полиизоцианат, выступая в роли растворителя, значительно снижает вязкость предполимера, с другой стороны, из литературных данных, известно, что наличие свободного полиизоцианата ухудшает свойства ПУД, приводя к образованию нестабилизированных в воде полимочевин, образование которых к тому же сопровождается обильным пенообразованием на стадии диспергирования, сильно затрудняя этот процесс. Образующийся в этом случае твердый осадок полимочевины приводит к мутности и другим дефектам конечного покрытия. Было установлено, что после диспергирования предполимера, полученного по данному изобретению, в воде образуется стабильная дисперсия, в которой NCO-группы предполимера и свободного полиизоцианата не реагируют с водой в течение более одного часа. Очевидно, это связано с особой структурой мицелл, в которых NCO-группы «спрятаны» внутри полиэфирной оболочки. Обнаруженное свойство позволяет применять в качестве компонента (B) полиолы с высокой ММ, а также самые разные удлинители и разветвители цепи, вводя часть их в предполимер в конце синтеза, перед нейтрализацией. Эти реагенты, введенные таким образом, не только не увеличивают вязкость предполимера, а выступая как разбавитель, ее снижают, что облегчает протекание диспергирования и формирование дисперсии. После диспергирования реакция уретанообразования продолжается внутри мицелл. В известных способах синтеза ПУД при введении удлинителей и разветвителей в синтез предполимеров необходимо для снижения его вязкости использовать растворители, что является их существенным недостатком.

Необходимости получения предполимера в две стадии с последовательной дозировкой компонентов нет. Предполимер достаточно получать в одну стадию, смешивая сразу компоненты A, B и C, однако при этом синтез предполимера проводят так, чтобы получить гомогенную реакционную смесь, т.е. до степени конверсии NCO-групп выше 70%. Это позволяет снизить общее время процесса и вязкость предполимера, по сравнению с прототипом.

Проведение синтеза предполимера возможно, как в присутствии, так и в отсутствии катализатора. Количество катализатора, необходимое для проведения процесса, находится в интервале 0,01-1% масс., от суммарной загрузки на стадии синтеза предполимера. Подходящими катализаторами являются дибутилдилаурат олова (ДБДЛО), октоат олова, хелатные соединения меди, железа, ванадия и циркония.

Удлинители с аминными группами (компонент (F)) в связи с их высокой реакционной способностью вводят в дисперсию после диспергирования в течение от нескольких минут до одного часа. После введения компонента (F) продолжают перемешивать дисперсию при температуре от 10 до 90°C, предпочтительно при 40-90°C, особенно предпочтительно при 50-80°C в течение от одного до нескольких часов. В течение этого времени протекают реакции функциональных групп удлинителя, разветвителя и/или обрывателя с непрореагировавшими NCO-группами предполимера внутри мицелл, в результате диспергированный полиуретан имеет высокую ММ, что обеспечивает его отличные физико-механические свойства и высокую водостойкость. Выдержка дисперсии при высоких температурах приводит к более полному протеканию реакций внутри мицелл.

Проведение реакции синтеза предполимера с высоким изоцианатным индексом, до более низкой конверсии 70-98%, позволяет регулировать вязкость предполимера, и проводить реакцию уретанообразования уже после диспергирования в мицеллах. Этот подход позволяет широко варьировать состав ПУ (применять полиэфиры с высокой ММ, удлинители, разветвители), их потребительские свойства.

По описанному способу получают наноразмерные высококонцентрированные ПУД с массовой долей полиуретана (сухой остаток) 35-65%, предпочтительно 35-55% и особенно предпочтительно 40-50%.

Предлагаемые в изобретении ПУД находят применение в качестве связующих для покрытий и клеев, отверждаемых при удалении воды. Покрытия на их основе можно наносить на любые субстраты, например, на металл, бумагу, кожу, текстильные материалы, дерево, полимерные субстраты, стекло или минеральные подложки, а также на подложки с уже нанесенным на них покрытием. Наиболее подходящей областью применения описываемых полиуретановых дисперсий является нанесение покрытий на текстиль, кожу и другие гибкие подложки.

Предлагаемые в изобретении ПУД можно применять для нанесения покрытий как таковых или в сочетании с известными из технологии лакокрасочных материалов вспомогательными веществами или добавками, такими как, например, наполнители, пигменты, растворители и средства для улучшения смачивания поверхности.

Нанесение ПУД можно осуществлять различными известными методами, например, путем намазывания, наливания, при помощи ракельного ножа, путем распыления, орошения (в вакууме), центрифугирования, валковым методом или окунанием. Сушку пленки можно осуществлять при комнатной или повышенной температуре.

Конкретная реализация заявляемого изобретения иллюстрируется следующими примерами, но не ограничивает его. Пример 1 (ППГ 4000).

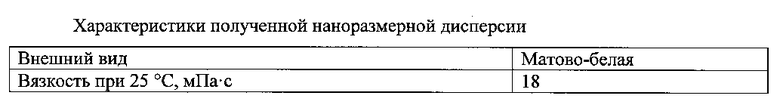

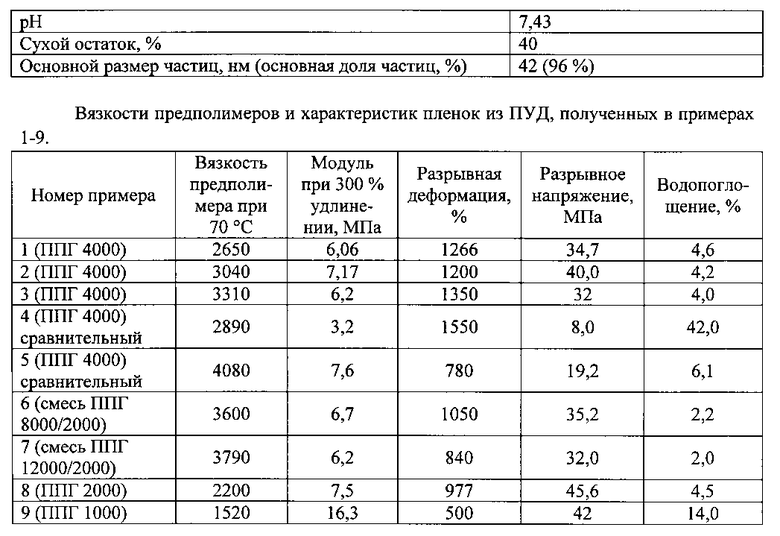

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 223,40 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 64,60 г изофорондиизоцианата (Vestanat IPDI, Evonik), 12,0 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3,5 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 80%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 8,15 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 2650 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды. Сразу после окончания диспергирования добавляют 15,7 г этилендиамина в виде 50% водного раствора (90 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,4%; Лапрол 4002Д 70,5%; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 2,7%.

Пример 2 (ППГ 4000).

Синтез проводят согласно загрузкам и по методике синтеза примера 1. Синтез ведут до степени конверсии изоцианатных групп 90%. Получают предполимер с вязкостью 3040 мПа·с при 70°C. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,4%; Лапрол 4002Д 70,7%; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 7,85%.

Пример 3 (ППГ 4000).

Синтез проводят согласно загрузкам и по методике синтеза примера 1. Синтез ведут до степени конверсии изоцианатных групп 98%. Получают предполимер с вязкостью 3310 мПа·с при 70°C. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,4%; Лапрол 4002Д 70,5%; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 2,7%.

Пример 4 (сравнительный, ППГ 4000).

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 222,50 г «традиционного» полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с КОН-катализатором, 65,49 г изофорондиизоцианата (Vestanat IPDI, Evonik), 12,0 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 4,0 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 8,15 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 2890 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды. Сразу после окончания диспергирования добавляют 14,7 г этилендиамина в виде 50% водного раствора (90 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,7%; Лапрол 4002Д 70,4%; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 2,55%.

Пример 5 (сравнительный, ППГ 4000).

Синтез проводят согласно загрузкам примера 1, но по методике патента US 6 635 723 пример 1.

В четырехгорлую круглодонную колбу, снабженную стеклянной мешалкой, обратным холодильником и термометром, загружают 223,40 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), 64,60 г изофорондиизоцианата (Vestanat IPDI, Evonik) и ведут синтез в атмосфере азота при 80-90°C в течение 2 часов. Затем к реакционной смеси добавляют 12,0 г тонко дисперсной ДМПК (bis-MPA, Perstorp) и продолжают перемешивать при 80-90°C в атмосфере азота до достижения расчетного количества изоцианатных групп (100% конверсии, NCO / ОН = 2). После достижения степени конверсии изоцианатных групп 100%, предполимер охлаждают до 50°C и добавляют 8,15 г триэтиламина (90 экв. % карбоксильных групп). Получают предполимер с вязкостью 4080 мПа·с при 70°C. Далее 280 г предполимера диспергируют в 420 г дистиллированной воды при высоких скоростях перемешивания. Сразу после окончания диспергирования добавляют 13,04 г этилендиамина в виде 50%-ного водного раствора (90 экв. % изоцианатных групп). Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,5%; Лапрол 4002Д 70,9%; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 2,3%.

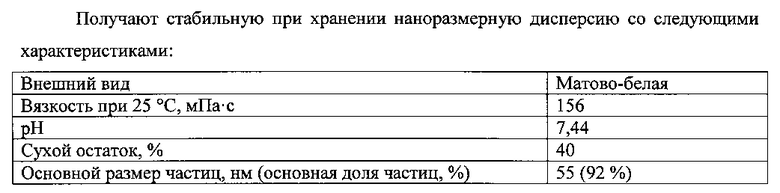

Пример 6 (смесь ППГ 2000 и 8000).

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 156,70 г полиоксипропилендиола с ММ 8000 г/моль (Лапрол 8002Д, Макромер) и 66,7 г полиоксипропилендиола с ММ 2000 г/моль (Лапрол-2002Д, Макромер), синтезированных с DMC-катализатором; 64,60 г изофорондиизоцианата (Vestanat IPDI, Evonik), 12,0 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 5 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 8,60 г триэтиламина (95 экв. % карбоксильных групп). Вязкость предполимера при 70°C 3600 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды и сразу после окончания диспергирования добавляют 13,97 г этилендиамина в виде 50% водного раствора (80 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов). Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,5%; Лапрол 8002Д 49,5%; Лапрол 2002Д 21,1; ДМПК 3,8%; триэтиламин 2,6%; этилендиамин 2,4%.

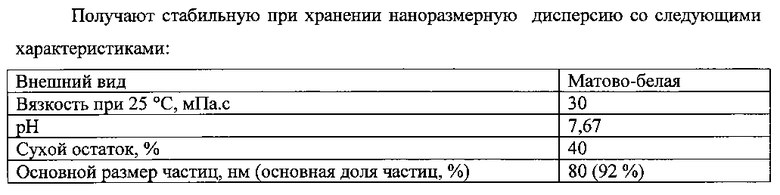

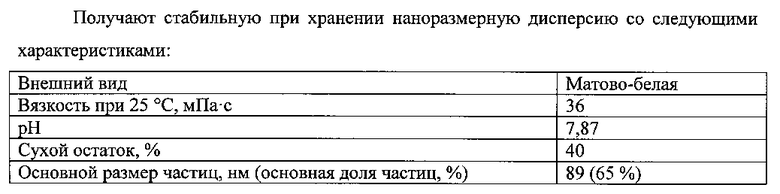

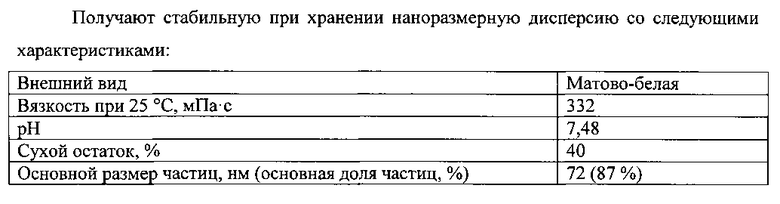

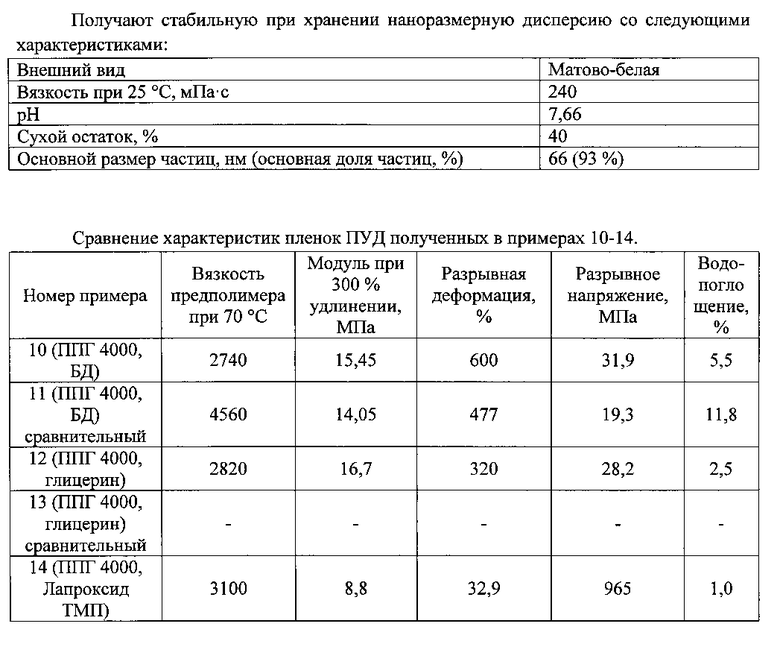

Получают стабильную при хранении наноразмерную дисперсию со следующими характеристиками:

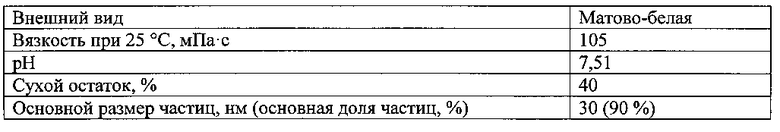

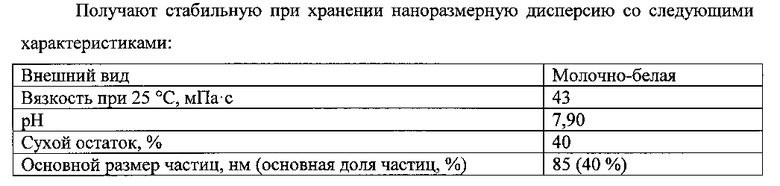

Пример 7 (смесь ППГ 2000 и 12000).

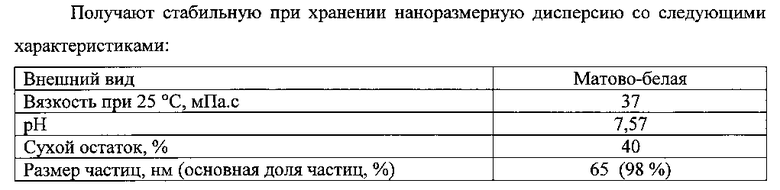

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 82,19 г полиоксипропилендиола с ММ 12000 г/моль (Лапрол 8002Д, Макромер) и 139,94 г полиоксипропилендиола с ММ 2000 г/моль (Лапрол-2002Д, Макромер), синтезированных с DMC-катализатором; 65,27 г изофорондиизоцианата (Vestanat IPDI, Evonik), 12,6 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 5,5 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 9,05 г триэтиламина (100 экв. % карбоксильных групп). Вязкость предполимера при 70°C 3790 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды и сразу после окончания диспергирования добавляют 15,0 г этилендиамина в виде 50% водного раствора (85 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов). Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 20,6%; Лапрол 12002Д 25,9%; Лапрол 2002Д 44,1; ДМПК 4,0%; триэтиламин 2,9%; этилендиамин 2,6%.

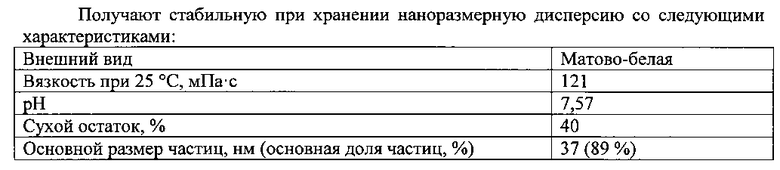

Пример 8 (ППГ 2000)

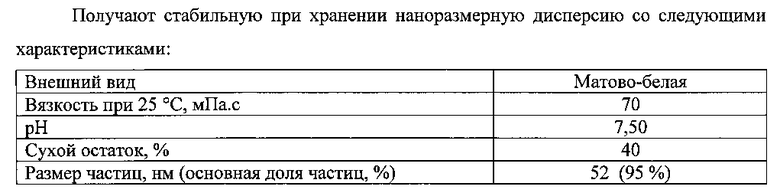

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 206,32 г полиоксипропилендиола с ММ 2000 г/моль (Лапрол 2002Д, Макромер), синтезированного с DMC-катализатором, 82,58 г изофорондиизоцианата (Vestanat IPDI, Evonik), 11,1 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3,5 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 7,54 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 2200 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 25°C в 420 г дистиллированной воды и сразу после окончания добавляют 21,88 г этилендиамина в виде 50% водного раствора (98 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов). Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 25,8%; Лапрол 2002Д 64,6%; ДМПК 3,5%; триэтиламин 2,4%; этилендиамин 3,8%.

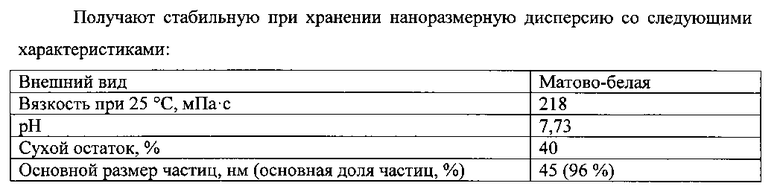

Пример 9 (ППГ 1000)

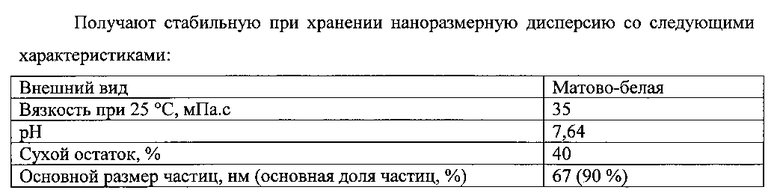

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 180,68 г полиоксипропилендиола с ММ 1000 г/моль (Voranol 1010 L, DOW), 109,42 г изофорондиизоцианата (Vestanat IPDI, Evonik), 9,9 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3,0 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90%, предполимер охлаждают до 70°C и производят прямую нейтрализацию 6,72 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 1520 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 25°C в 420 г дистиллированной вод, после окончания диспергирования добавляют 26,62 г этилендиамина в виде 50% водного раствора (90 экв. % изоцианатных групп) в течение 10 минут. После завершения подачи удлинителя цепи дисперсию выдерживают при температуре 20°C в течение 2 часов). Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 34,1%; Лапрол 1002Д 56,2%; ДМПК 3,1%; триэтиламин 2,1%; этилендиамин 4,5%.

Пример 10 (ППГ 4000, 1,4-бутандиол)

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 165,13 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 112,37 г изофорондиизоцианата (Vestanat IPDI, Evonik), 10,5 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3 часов (NCO / ОН = 4,23). При достижении степени конверсии изоцианатных групп 90% в предполимер добавляют 12 г 1,4-бутандиола (ΣNCO / ΣОН = 2), охлаждают до 70°C и производят прямую нейтрализацию 7,13 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 2740 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды, после окончания добавляют 29,78 г этилендиамина в виде 50% водного раствора (90 экв. % расчетного количества изоцианатных групп) в течение 10 минут. По завершении подачи удлинителя цепи дисперсию нагревают до 85°C и выдерживают при данной температуре в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 34,7%; Лапрол 4002Д 51,0%; ДМПК 3,2%; 1,4-бутандиол 3,7%; триэтиламин 2,2%; этилендиамин 5,0%.

Пример 11 (сравнительный, ППГ 4000, 1,4-бутандиол).

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 165,13 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 112,37 г изофорондиизоцианата (Vestanat IPDI, Evonik), 10,5 г ДМПК (bis-MPA, Perstorp), 12 г 1,4-бутандиола и ведут синтез в атмосфере азота при 75°C в течение 8 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 100% предполимер охлаждают до 70°C и производят прямую нейтрализацию 7,13 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 4560 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 25°C в 420 г дистиллированной воды и после окончания подачи добавляют 29,78 г этилендиамина в виде 50% водного раствора (90 экв. % от расчетного значения изоцианатных групп). По завершении подачи удлинителя цепи дисперсию нагревают до 85°C и выдерживают при данной температуре в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 34,7%; Лапрол 4002Д 51,0%; ДМПК 3,2%; 1,4-бутандиол 3,7%; триэтиламин 2,2%; этилендиамин 5,0%.

Пример 12 (ППГ 4000, глицерин)

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 160,18 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 119,72 г изофорондиизоцианата (Vestanat IPDI, Evonik), 11,1 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3,5 часов (NCO / ОН = 4,39). При достижении степени конверсии изоцианатных групп 90% в предполимер добавляют 9 г глицерина (ΣNCO / ΣОН = 2), охлаждают до 70°C и производят прямую нейтрализацию 7,13 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 2820 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 20°C в 420 г дистиллированной воды, после окончания добавляют 29,78 г этилендиамина в виде 50% водного раствора (90 экв. % расчетного количества изоцианатных групп) в течение 10 минут. По завершении подачи удлинителя цепи дисперсию нагревают до 85°C и выдерживают при данной температуре в течение 2 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 37,0%; Лапрол 4002Д 49,5%; ДМПК 3,4%; глицерин 2,8; триэтиламин 2,2%; этилендиамин 5,0%.

Пример 13 (сравнительный, ППГ 4000, глицерин).

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 160,18 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 119,72 г изофорондиизоцианата (Vestanat IPDI, Evonik), 11,1 г ДМПК (bis-MPA, Perstorp), 9 г глицерина и ведут синтез в атмосфере азота при 75°C (NCO / ОН = 2). По истечении 2 часов вследствие сильного нарастания вязкости предполимера синтез остановлен.

Пример 14 (ППГ 4000, Лапроксид ТМП)

В трехгорлую круглодонную колбу, снабженную стеклянной мешалкой и термометром, загружают 218,42 г полиоксипропилендиола с ММ 4000 г/моль (Лапрол 4002Д, Макромер), синтезированного с DMC-катализатором, 59,08 г изофорондиизоцианата (Vestanat IPDI, Evonik), 10,5 г ДМПК (bis-MPA, Perstorp) и ведут синтез в атмосфере азота при 75°C в течение 3 часов (NCO / ОН = 2). При достижении степени конверсии изоцианатных групп 90% в предполимер добавляют 12 г триглицидилового эфира триметилолпропана (Лапроксид ТМП, Макромер), охлаждают до 70°C и производят прямую нейтрализацию 7,13 г триэтиламина (90 экв. % карбоксильных групп). Вязкость предполимера при 70°C 3100 мПа·с. Далее 280 г предполимера диспергируют при высоких скоростях перемешивания и температуре 25°C в 420 г дистиллированной воды и после окончания добавляют 18,9 г этилендиамина в виде 50% водного раствора (90 экв. % от количества эпоксидных и расчетного количества изоцианатных групп). По завершении подачи удлинителя цепи дисперсию нагревают до 85°C и выдерживают при данной температуре в течение 3 часов. Соотношение компонентов для получения основного вещества ПУД следующее: изофорондиизоцианат 18,6%; Лапрол 4002Д 68,8%; ДМПК 3,3%; Лапроксид ТМП 3,8; триэтиламин 2,2%; этилендиамин 3,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 2019 |

|

RU2709528C1 |

| ВОДНОЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2419644C2 |

| ТЕХНОЛОГИЯ (СПОСОБ) ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 2021 |

|

RU2791545C1 |

| КЛЕИ ХОЛОДНОЙ СВАРКИ НА ОСНОВЕ ВОДНЫХ ПОЛИУРЕТАНОВЫХ ДИСПЕРСИЙ | 2016 |

|

RU2722492C2 |

| ВОДНАЯ ПОЛИУРЕТАНОВАЯ ДИСПЕРСИЯ, НЕ СОДЕРЖАЩАЯ N-МЕТИЛПИРРОЛИДОНА И РАСТВОРИТЕЛЕЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2412213C2 |

| НИЗКОВЯЗКИЕ ПОЛИУРЕТАНАКРИЛАТНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2552629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГООТВЕРЖДАЕМОГО ПОЛИУРЕТАНОВОГО СВЯЗУЮЩЕГО С КОНЦЕВЫМИ АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2015 |

|

RU2567554C1 |

| УСОВЕРШЕНСТВОВАННЫЕ ЭЛАСТОМЕРЫ ТИПА СПАНДЕКСА | 1997 |

|

RU2198899C2 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМОЛЫ И ЕЕ ПРИМЕНЕНИЕ В КОСМЕТИКЕ | 2000 |

|

RU2234911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ПОЛИУРЕТАНА, ПРИГОДНОЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОДУКТАХ ЛИЧНОЙ ГИГИЕНЫ, ФИКСАТОРЕ ДЛЯ ВОЛОС И ЛОСЬОНЕ ДЛЯ ЗАГАРА НА ОСНОВЕ УКАЗАННОЙ ДИСПЕРСИИ | 2008 |

|

RU2487900C2 |

Изобретение относится к новой высококонцентрированной водной наноразмерной полиуретановой дисперсии. Описан способ получения высококонцентрированной водной наноразмерной полиуретановой дисперсии, не содержащей органический растворитель, с концентрацией основного вещества 30-60%, представляющей собой продукт взаимодействия: A) по меньшей мере одного полиизоцианата, содержащего по меньшей мере две изоцианатные группы; B) одного или нескольких полиолов с молекулярной массой (ММ) от 1000 до 18000, имеющих по меньшей мере две гидроксильные группы; C) одного или нескольких соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований; D) возможно одного или нескольких полиолов и/или глицидиловых эфиров полиолов со средней молекулярной массой менее 500, содержащих 2 и более гидроксильные и/или эпоксидные группы; E) одного или нескольких третичных аминов; F) одного или нескольких полиаминов, содержащих по меньшей мере одну NH2-группу, при этом подвергают одновременному взаимодействию компоненты (A), (B) и (C) до степени конверсии изоцианатных групп 70-98%, при необходимости вводят в реакционную массу компонент (D), затем полностью или частично нейтрализуют карбоксильные группы компонента (C) компонентом (E), диспергируют в воде, вводят компонент (F), нагревают дисперсию и выдерживают при температуре от 20 до 90°C в течение от одного до четырех часов. Также описаны высококонцентрированная водная наноразмерная полиуретановая дисперсия, полученная данным способом, и ее применение для получения покрытий для различных подложек, особенно гибких подложек, герметиков и клеев. Технический результат - получение покрытий с высокими физико-механическими свойствами, такими как эластичность, прочность, высокая водостойкость. 3 н. и 15 з.п. ф-лы, 14 пр., 15 табл.

1. Способ получения высококонцентрированной водной наноразмерной полиуретановой дисперсии, не содержащей органический растворитель, с концентрацией основного вещества 30-60%, представляющей собой продукт взаимодействия:

A) по меньшей мере одного полиизоцианата, содержащего по меньшей мере две изоцианатные группы;

B) одного или нескольких полиолов с молекулярной массой (ММ) от 1000 до 18000, имеющих по меньшей мере две гидроксильные группы;

C) одного или нескольких соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований;

D) возможно одного или нескольких полиолов и/или глицидиловых эфиров полиолов со средней молекулярной массой менее 500, содержащих 2 и более гидроксильные и/или эпоксидные группы;

E) одного или нескольких третичных аминов;

F) одного или нескольких полиаминов, содержащих по меньшей мере одну NH2-группу,

отличающийся тем, что подвергают одновременному взаимодействию компоненты (A), (B) и (C) до степени конверсии изоцианатных групп 70-98%, при необходимости вводят в реакционную массу компонент (D), затем полностью или частично нейтрализуют карбоксильные группы компонента (C) компонентом (E), диспергируют в воде, вводят компонент (F), нагревают дисперсию и выдерживают при температуре от 20 до 90°C в течение от одного до четырех часов.

2. Способ по п. 1, согласно которому в получаемой высококонцентрированной водной наноразмерной полиуретановой дисперсии отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B) и (C) (изоцианатный индекс) находится в интервале от 1,8 до 8,0, при этом отношение изоцианатных групп компонента (A) к гидроксильным группам компонентов (B), (C) и (D) находится в интервале от 1,8 до 2,4.

3. Способ по п. 1, отличающийся тем, что синтез предполимера проводят до степени конверсии изоцианатных групп 80-98%.

4. Способ по п. 1, отличающийся тем, что в качестве компонента (B) используют полиоксиалкиленполиолы с низкой ненасыщенностью, полученные с использованием DMC-катализатора.

5. Способ по п. 1, отличающийся тем, что в качестве компонента (В) используют полиоксиалкиленполиолы с ММ 1000-8000.

6. Способ по п. 1, отличающийся тем, что компонент (D) вводят непосредственно перед нейтрализацией.

7. Способ по п. 1, отличающийся тем, что непосредственно перед диспергированием проводят нейтрализацию 70-100 экв. % карбоксильных групп компонента (C) компонентом (E).

8. Способ по п. 1, отличающийся тем, что нейтрализацию проводят при температуре от 50 до 80°C.

9. Способ по п. 1, отличающийся тем, что компонентом (E) является триэтиламин.

10. Способ по п. 1, отличающийся тем, что после диспергирования вводят компонент (F) в количестве 60-100 экв.% изоцианатных групп предполимера.

11. Способ по п. 1, отличающийся тем, что компонентом (F) является двухфункциональный первичный амин.

12. Способ по п. 1, отличающийся тем, что после подачи компонента (F) дисперсию перемешивают при температуре 50-80°C в течение 2 часов.

13. Способ по п. 1, согласно которому получают высококонцентрированную водную наноразмерную полиуретановую дисперсию, где основная доля частиц полиуретана составляет 70-100% от общего количества частиц и имеет размер <100 нм.

14. Способ по п. 1, отличающийся тем, что процесс проводят в присутствии катализатора.

15. Высококонцентрированная водная наноразмерная полиуретановая дисперсия, не содержащая органический растворитель, с концентрацией основного вещества 30-60%, представляющая собой продукт взаимодействия:

A) по меньшей мере одного полиизоцианата, содержащего по меньшей мере две изоцианатные группы;

B) одного или нескольких полиолов со средней молекулярной массой (ММ) от 1000 до 18000, имеющих по меньшей мере две гидроксильные группы, полученных с использованием DМС-катализатора;

C) одного или нескольких соединений по меньшей мере с двумя OH-функциональными группами, которые содержат по меньшей мере одну карбоксильную группу, которая может быть превращена полностью или частично в карбоксилатную группу в присутствии оснований;

D) возможно одного или нескольких полиолов и/или глицидиловых эфиров полиолов со средней молекулярной массой менее 500, содержащих не менее 2 гидроксильных и/или эпоксидных групп;

(E) одного или нескольких третичных аминов;

(F) одного или нескольких полиаминов, содержащих по меньшей мере одну NH2-группу,

при отношении изоцианатных групп компонента (A) к гидроксильным группам компонентов (B) и (C) (изоцианатный индекс) в интервале от 1,8 до 8,0 и отношении изоцианатных групп компонента (A) к гидроксильным группам компонентов (B), (C) и (D) в интервале от 1,8 до 2,4.

16. Высококонцентрированная водная наноразмерная полиуретановая дисперсия по п.15, которая в качестве компонента (B) содержит полиоксиалкиленполиолы, имеющие низкую степень ненасыщенности и ММ 2000-8000.

17. Высококонцентрированная водная наноразмерная полиуретановая дисперсия по п.15, в которой основная доля частиц полиуретана составляет 70-100% от общего количества частиц и имеет размер <100 нм.

18. Применение высококонцентрированной водной наноразмерной полиуретановой дисперсии по п.15 для получения покрытий для различных подложек, особенно гибких подложек, герметиков и клеев с высокими физико-механическими свойствами, такими как эластичность и прочность, и высокой водостойкостью.

| US 6635723 B1, 21.10.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИНА | 0 |

|

SU166659A1 |

| ФОРПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ИЗ ГИДРОКСИМЕТИЛСОДЕРЖАЩИХ ПОЛИЭФИРПОЛИОЛОВ НА ОСНОВЕ СЛОЖНОГО ЭФИРА, ПОЛУЧЕННЫХ ИЗ ЖИРНЫХ КИСЛОТ | 2005 |

|

RU2418813C2 |

| RU 2008149949 A, 27.06.2010 | |||

| US 7342068 B2, 11.03.2008 | |||

Авторы

Даты

2015-06-27—Публикация

2014-05-19—Подача