Настоящее изобретение относится к способу получения силанмодифицированного полиуретана (СПУ), в частности силанмодифицированного влагоотверждаемого полиуретанового связующего с концевыми реакционноспособными алкоксисилановыми группами. Связующее может использоваться в качестве полимерной основы в составах адгезивов, герметиков и покрытий различного назначения, отверждаемых под действием влаги.

Полиуретановые связующие, содержащие концевые алкоксисилановые группы, относятся к новому поколению экологически безопасных материалов. СПУ-связующие не содержат токсичных изоцианатных групп и отверждаются влагой воздуха без выделения углекислого газа, что позволяет создавать рецептуры однокомпонентных не вспучивающихся и, соответственно, малопористых материалов. В отвержденном материале фрагменты неорганического соединения химически встроены в органическую фазу, в результате материал сочетает свойства органического полимера и неорганических соединений кремния. Силансодержащие СПУ сочетают, например, высокую эластичность полиуретана с высокой термической стабильностью, атмосферостойкостью и химостойкостью, характерной для неорганических соединений кремния. Кроме того, силановые группы в СПУ-олигомерах увеличивают адгезию к различным подложкам.

В ЕР 676403 описывается получение силансодержащего СПУ-олигомера реакцией между линейным полиэфирдиолом и изоцианатом с последующей конденсацией с аминоалкоксисиланом. В качестве полиолов применяют простые полиэфирдиолы с ММ от 500 до 4000, в качестве аминосиланов - аминоарилалкоксисиланы. При этом вначале получают изоцианатсодержащий уретановый предполимер, который затем реагирует с аминоарилалкоксисиланами с образованием СПУ-полимера. Получаемые по патенту продукты имеют очень высокую вязкость в интервале 50000-150000 МПа (при 25°С), т.е. при комнатной температуре не текут, что затрудняет технологический процесс их переработки.

В патенте US 4345053 и ЕР 931800 также описывается синтез силансодержащего СПУ-олигомера. По патенту US4345053 изоцианатный компонент должен содержать как минимум одну гидролизуемую алкоксигруппу, соединенную с атомом кремния, а в качестве диолов применяют ПУ-предполимеры с концевыми гидроксильными группами на основе простых полиэфирдиолов с ММ 1000-4000. Однако в патенте приведены невысокие значения адгезионной прочности на отслаивание для композиционных материалов на основе полученных по патенту СПУ. Вероятнее всего, это связано с использованием низкомолекулярных полиэфиров для синтеза СПУ.

В ЕР 931800 в качестве полиольного компонента применяют либо простой полиэфирдиол с низким уровнем ненасыщенности (менее 0,02 мэкв/г) и молекулярной массой 2000-20000 Да, либо ПУ-предполимер с концевыми гидроксильными группами, полученный на основе этого диола. Полученные по патенту СПУ имеют очень высокую вязкость при 25°С 600000-250000 (т.е. практически не текут).

Хорошо известно, что существуют сложности при синтезе, переработке и хранении связующих, имеющих реакционно-активные по отношению к воде группы. В результате побочной реакции СПУ-связующих с водой в процессе синтеза получают СПУ с повышенной исходной вязкостью, а при переработке и хранении - неконтролируемое увеличение вязкости готового продукта вплоть до его загеливания. Для решения проблем стабильности при переработке и хранении в композиции на основе СПУ вводят добавки, поглощающие воду (водопоглотители или осушители).

Так, в заявке US 2010/0055474 описывается способ повышения стабильности при хранении СПУ путем введения в готовый СПУ как минимум одной добавки с общей формулой:  , где R3 соединена с метиленовой группой через гетероатом (в том числе R3 может быть и винильной группой). Эта добавка одновременно выполняет роль промотора адгезии, осушителя и активного разбавителя. Недостатком данного способа является появление дополнительной стадии - введения осушителя в готовый высоковязкий СПУ-полимер, что увеличивает продолжительность процесса и в целом стоимость конечного продукта.

, где R3 соединена с метиленовой группой через гетероатом (в том числе R3 может быть и винильной группой). Эта добавка одновременно выполняет роль промотора адгезии, осушителя и активного разбавителя. Недостатком данного способа является появление дополнительной стадии - введения осушителя в готовый высоковязкий СПУ-полимер, что увеличивает продолжительность процесса и в целом стоимость конечного продукта.

В заявке US 2011/0257324 описывается смесь полимеров, содержащих концевые алкоксисилилметильные группы. Приводится следующая рецептура композиции на основе СПУ-полимера: 100 частей СПУ, 0,01-10 частей катализатора отверждения водой, 0-1000 частей наполнителей, 0-50 частей мономерных силанов, которые одновременно являются осушителями и сшивателями, 0-200 частей пластификаторов, 0-50 частей промоторов адгезии и других добавок. В качестве осушителя предпочтительно используют винилалкоксисилан.

Введение винилтриметоксисилана в качестве осушителя и для повышения устойчивости при хранении готовой отверждаемой композиции на основе композиции СПУ также описано в ЕР 2610278. Введение винилтриметоксисилана осуществляют при получении композиции в готовый СПУ вместе с остальными компонентами: пластификатором, наполнителем, промотором адгезии, катализатором и т.д.

В JP 2011168769 описывается введение винилтриметоксисилана в состав конечной композиции в качестве не только осушителя, но и сшивающего агента.

В указанных последних трех документах винилалкоксисилан вводится при получении композиции конечного продукта на основе СПУ-связующего, он не используется как активный разбавитель при синтезе и это приводит к получению высоковязких связующих, затягиванию времени синтеза, снижению устойчивости при хранении СПУ-связующего и появлению дополнительной стадии введения осушителя.

В заявке US 2011/0028640 описывается получение силанмодифицированного полиуретана (СПУ полимера) с концевыми алкоксисилановыми группами. Получение осуществляют при взаимодействии предварительно высушенного α, ω - бифункционального органического полимера, имеющего формулу Х-А-Х, с силанами, имеющими формулу

Y-R-Si(R1)m(OR2)3-m, в присутствии катализаторов реакции уретанообразования, в инертной атмосфере.

В приведенных формулах:

R - углеводородная группа, которая может содержать гетероатомы;

R1 и R2 - монофункциональные, углеводородные группы, которые содержат от 1 до 12 атомов углерода и могут содержать гетероатомы, группы могут быть одинаковыми или различными;

А - необязательно замещенная углеводородная группа, которая содержит, по меньшей мере, 6 атомов углерода и может содержать гетероатомы;

m=0, 1 или 2;

X - гидроксильная группа и Y - изоцианатная группа либо X - изоцианатная группа и Y - гидроксильная группа или первичная или вторичная аминогруппа.

Полученный СПУ полимер предназначен для получения клеевой или герметизирующей композиции на основе СПУ, отверждающейся при взаимодействии с водой. Для получения композиции полимер далее смешивают с катализатором конденсации, активными разбавителями, осушителями и с другими добавками, при необходимости.

Катализатор конденсации выбирают из группы, состоящей из соединений элементов третьей основной группы и/или четвертой дополнительной группы и гетероциклических органических аминов, аминных комплексов элементных соединений или их смесей.

Для увеличения стабильности при переработке и хранении предлагается вводить в композицию осушители, а для снижения вязкости композиции - вводить в нее активные разбавители, т.е. вещества, которые имеют, по крайней мере, одну группу, реагирующую с СПУ-связующим. Осушители одновременно могут выполнять функцию разбавителей. В качестве реакционноспособных разбавителей могут быть использованы следующие вещества: карбаматопропилтриметоксисилан, алкилтриметоксисилан, алкилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, октилтриметоксисилан, тетраэтоксисилан, винилдиметоксиметилсилан, винилтриацетоксисилан, изооктилтриметоксисилан, изооктилтриэтоксисилан, аминосиланы, такие как 3-аминопропилтриметоксисилан, бис(триметоксисилилпропил)амин и частичные гидролизаты из вышеуказанных соединений. Активные разбавители используют в количестве 0,1-15 мас. %, предпочтительно 1-5 мас. %, в расчете на весь состав адгезива. Осушитель и/или разбавитель вводят после окончания синтеза СПУ полимера при комнатной температуре.

Задачей настоящего изобретения является разработка способа синтеза нового влагоотверждаемого полиуретанового связующего с реакционноспособными концевыми алкоксисилановыми группами (СПУ-полимера). Способ позволяет получить СПУ-полимер с более низкой вязкостью, стабильный при хранении и переработке. При этом не требуется дополнительных внутренних подшивок, сокращается продолжительность синтеза и обеспечивается стабильность результатов процесса синтеза, а также снижается стоимость получаемого продукта (за счет снижения времени синтеза и сокращения его стадийности).

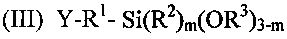

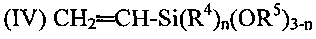

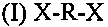

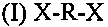

Способ получения влагоотверждаемого полиуретанового связующего с концевыми реакционноспособными алкоксисилановыми группами включает реакцию бифункционального полимера формулы (I) X-R-X, где R означает остаток цепи простого полиэфира, X означает гидроксигруппу, с соответствующим диизоцианатом формулы (II) X-R6-X, где X означает изоцианатную группу, R6 означает углеводородную группу, содержащую до 16 атомов углерода, и органоалкоксисиланом формулы (III) Y-R1-Si(R2)m(OR3)3-m, где Y означает первичную или вторичную аминогруппу, в присутствии винилалкоксисилана формулы (IV) CH2=CH-Si(R4)n(OR5)3-n. В соединениях (III) и (IV) каждый из R1, R2, R3, R4, R5 имеет одинаковые или различные значения и означает углеводородную группу, содержащую от 1-12 атомов углерода, m, n=0, 1 или 2.

Отличием предлагаемого способа от каждого из ранее известных способов является проведение синтеза в присутствии винилалкоксисилана формулы (IV) CH2=CH-Si-(R4)n-(OR5)3-n.

Указанное отличие неожиданно позволило снизить вязкость получаемого полимера и получить стабильный продукт со стабильными физико-химическими характеристиками, т.е. получить более технологичный продукт с улучшенными характеристиками для дальнейшей переработки и при хранении. Способ позволил сократить время синтеза с 12 часов до 5-6 часов, улучшить воспроизводимость процесса.

Для реакции предпочтительно используют соединения формулы (III) и (IV), где каждый из R2, R3, R4, R5 имеет одинаковые или различные значения и означает углеводородную группу, содержащую от 1-6 атомов углерода; группа -R1-Y означает группу -С1-С6алкил-NH2 или -C1-C6алкилNH(С1-С6алкил), например N-(н-бутил)-3-аминопропил.

Процесс можно проводить в присутствии или в отсутствие катализатора. В качестве катализаторов могут быть использованы органические соли олова, висмута, цинка, например дибутилдилаурат олова, дибутилдиацетат олова, октоат олова, либо третичные амины, например 1,4-диазабицикло[2,2,2]октан (DABCO). В качестве катализаторов могут быть также использованы органические соли титана, циркония, свинца, железа, кобальта, сурьмы, марганца, висмута и цинка либо неметаллические катализаторы - аминные катализаторы. Могут быть также использованы аминные катализаторы, такие как этиламин, пропиламин, бутиламин, N-метилпирролидин, N-метилпиперидин, N,N-диметилпиперазин, диазабициклооктан, N-(2-гидроксиэтоксиэтил)-2-азанорборнан, 1,8-диазабицикло[5,4,0]ундецен-7 (DBU), N-додецил-2-метилимидазол, N-метилимидазол, 2-этил-2-метилимидазол. Обычно используют дибутилдилаурат олова или 1,4-диазабицикло[2,2,2]октан.

Количество вводимого катализатора варьирует от 0,001 до 1 м.ч. на 100 м.ч. бифункционального полимера формулы (I) X-R-X.

Если скорость синтеза приемлема без введения катализаторов, то катализаторы не используются.

В качестве винилалкоксисилана формулы (IV) предпочтительно использовать винилтриметоксисилан, винилтриэтоксисилан, винилдиметоксиметилсилан или винилтриацетоксисилан. Наиболее предпочтительно использовать винилтриметоксисилан.

Винилалкоксисилан вводится в количестве 3-10% от массы бифункционального полимера формулы (I) X-R-X, предпочтительно в количестве 4%.

В качестве бифункционального полимера формулы (I) X-R-X, где X означает гидроксильную группу, используется простой полиэфир или смесь простых полиэфиров, предпочтительно простой полиоксипропилендиол, полученный известным способом с DMC катализатором.

ДМС катализаторы (двойные металлцианидные катализаторы) являются известными и способ их получения описан, например, в патенте RU 2191626.

Наиболее предпочтительно в качестве бифункционального полимера формулы (I) X-R-X использовать простой - полиоксипропилендиол, полученный с DMC катализатором, имеющий молекулярную массу 8000-18000 Да, или их смесь.

Добавление органоалкоксисилана формулы (III)Y-R1-Si(R2)m(OR3)3-m, где Y означает первичную или вторичную аминогруппу осуществляют после получения расчетного количества изоцианатных групп при смешении соединения формулы (I), где X означает гидроксильную группу, с диизоцианатом формулы (II) в присутствии винилалкоксисилана формулы (IV) CH2=CH-Si(R4)n(OR5)3-n, возможно, в присутствии катализатора.

Хорошо известно, что высокомолекулярные полиолы, ПУ и СПУ-олигомеры являются высоковязкими продуктами, что определяет высокую вязкость реакционной среды при получении СПУ-полимеров. Как оказалось, скорость синтеза СПУ-полимера зависит от скорости перемешивания, т.е. реакция протекает в диффузионной области, что характерно для высоковязкой среды. При использовании высокомолекулярных полиолов синтез растягивается до 8 и более часов. Введение в синтез низковязких соединений, выполняющих функцию разбавителя, снижает вязкость реакционной среды, значительно сокращает время синтеза, скорее всего, за счет перевода процесса в кинетическую область. При этом, как оказалось, существенно снижается вклад побочных реакций с водой, что подтверждается ММР продуктов, полученных в присутствии винилалкоксисилана и без него. В результате получаются продукты с более низкой вязкостью за меньшее время синтеза (см. примеры), при этом исключается дополнительная стадия введения осушителя после получения СПУ-связующего, так же повышается стабильность СПУ-связующего.

Таким образом, проведение синтеза по предложенному способу позволяет снизить материальные и трудовые затраты, а значит, получать продукт с более низкой стоимостью.

Выбор оптимального количества активного разбавителя обусловлен изменением вязкости системы, временем синтеза и стоимостью конечного продукта (поскольку активные разбавители относятся к продуктам высокой стоимостной категории).

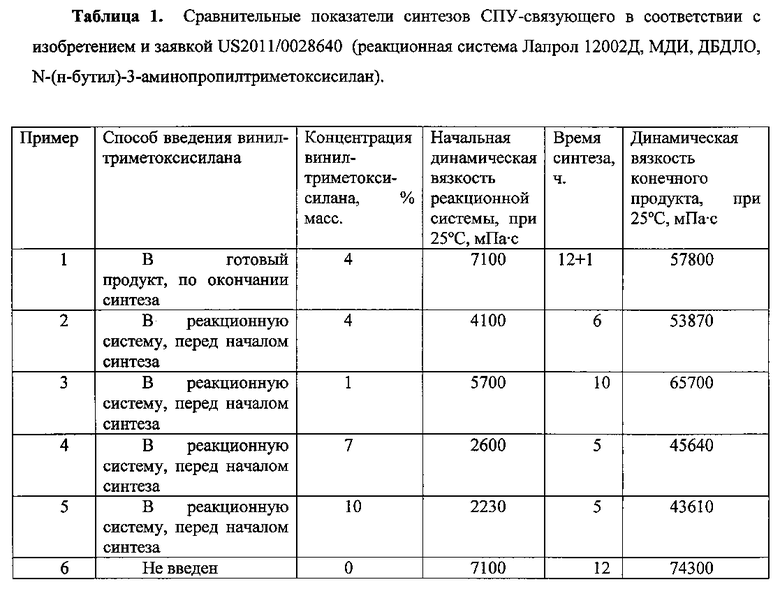

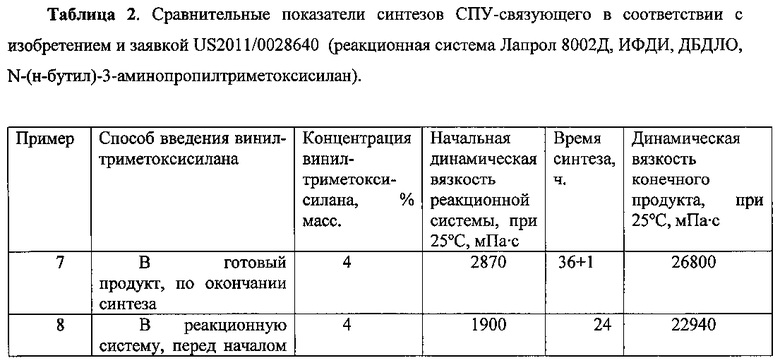

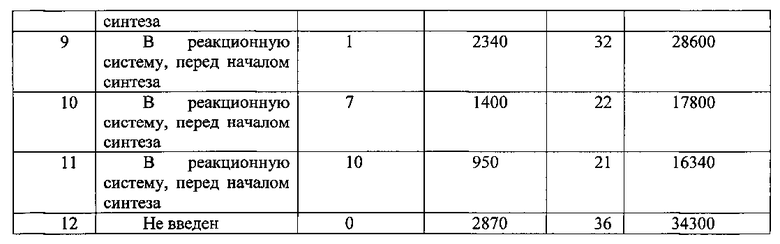

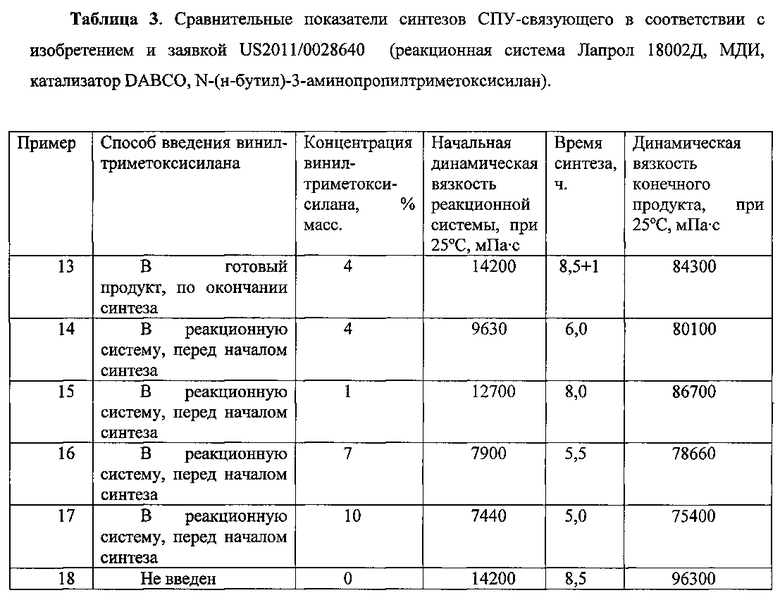

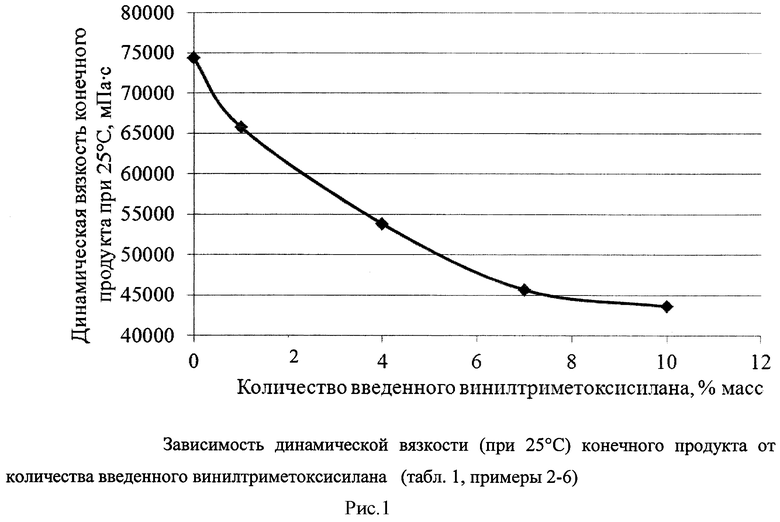

Полученные данные (табл. 1 (примеры 2-5), табл. 2 примеры 8-11, табл. 3 примеры 14-17, и рис. 1) показали, что оптимальной концентрацией вводимого винилалкоксисилана является концентрация от 1 до 10%, наиболее предпочтительно от 3 до 5%, наиболее предпочтительно при концентрации 4%. При концентрации винилалкоксисилана менее 3% вязкость и время синтеза снижаются незначительно (табл. 1 пример 3, табл. 2 пример 9, табл. 3 пример 15). При концентрации винилалкоксисилана более 5% заметного снижения вязкости и времени синтеза уже не наблюдается (табл. 1 примеры 4, 5; табл. 2 примеры 10, 11; табл. 3 примеры 16, 17), а стоимость конечного продукта заметно возрастает за счет увеличенного количества винилалкоксисилана.

Простые полиэфирполиолы являются олигомерами на основе окиси этилена, окиси пропилена или их сополимеров. Они имеют функциональность от 2 до 8, предпочтительнее от 2 до 4, наиболее предпочтительны - 2 или 3. Простые полиэфирполиолы могут быть получены как традиционным способом, так и в присутствии DMC-катализаторов, причем последние более предпочтительны. Использование DMC-катализаторов позволяет получать простые полиэфирполиолы с низким уровнем ненасыщенности, высокой функциональностью и молекулярной массой до 25000 Да.

Средняя молекулярная масса полиэфирполиолов варьируется от 1000 до 25000 Да, наиболее предпочтительна - от 8000 до 18000 Да.

При реакции соединения формулы (I) с концевыми гидроксильными группами с одним или несколькими диизоцианатами формулы (II) в присутствии или отсутствии катализаторов можно получать олиуретановые предполимеры по реакции уретанообразования.

Соединения формулы (I), где X означает гидроксильную группу, подвергают реакции с избытком диизоцианата формулы (II), одного или их смеси. Соотношение изоцианатных групп к гидроксильным может варьироваться от 2 до 4.

В качестве изоцианатов формулы (II) для реакции с бифункциональным полимером формулы (I) X-R-X, где X означает гидроксильную группу, могут использоваться дифенилметандиизоцианат (МДИ), полимерный дифенилметандиизоцианат, гексаметилендиизоцианат, парафенилендиизоцианат, нафтилендиизоцианат, изофорондиизоцианат, толуилендиизоцианат и другие алифатические и ароматические диизоцианаты, и их смеси.

Температура синтеза может варьировать от 20 до 130°С, предпочтительнее от 60 до 90°С, наиболее предпочтительна температура 80-85°С.

В органоалкоксисилане формулы (III) Y-R1-Si(R2)m(OR3)3-m группа Y-R1 представляет собой группу первичного или вторичного -C1-C12алкиламина, например -C1-C12алкилNH2 или -C1-C12алкил-NH(C1-C12алкил).

В частности, Y-R1 представляет собой алкильный радикал - метальный, этильный, n-пропильный, изопропильный, n-бутильный, изобутильный, третбутильный, n-пентильный, изопентильный, третпентильный, n-гексильный, n-гептильный и другие, замещенные первичной или вторичной аминогруппой.

R2 и R3 выбираются независимо друг от друга из углеводородного радикала, имеющего предпочтительно от 1 до 6 атомов углерода. Особенно предпочтителен алкильный радикал, содержащий от 1 до 2 атомов углерода, m=0, 1 или 2, предпочтительнее 0 или 1. То есть в полимере присутствуют две или три алкоксисилановые группы. Таким образом можно регулировать свойства связующего. В случае двух алкоксисилановых групп отвержденные композиции дают более мягкие и эластичные пленки, чем на системах, содержащих три алкоксисилановые группы, поэтому они особенно пригодны для использования в качестве строительных герметиков. Кроме того, они выделяют меньше продуктов гидролиза при отверждении. При использовании органоалкоксисиланов с тремя алкоксисилановыми группами достигается более высокая степень сшивки, что позволяет получать высокомодульные герметики для специальных применений.

В качестве аминоалкоксисиланов (органоалкоксисиланов формулы (III)) могут быть использованы гамма-аминопропилтриметоксисилан, гамма-аминопропилтриэтоксисилан, N-метил-гамма-аминопропилтриметоксисилан, N-циклогексил-гамма-аминопропилтриметоксисилан, N-н-октил-гамма-аминопропилтриметоксисилан, N-фенил-гамма-аминопропилтриметоксисилан, ди-[1-пропил-3-(триметоксисилил)]амин, N-метил-гамма-аминопропилметилдиметоксисилан. N-2-аминоэтил-3-аминопропилтриметоксисилан, N-2-аминоэтил-3-аминопропилтриэтоксисилан, N-(β-аминоэтил) аминопропилметилдиэтоксисилан, N-(β-аминоэтил)аминопропилметилдиметоксисилан.

Количество бифункционального полимера формулы (I) X-R-X и органоалкоксисилана формулы (III) Y-R1-Si(R2)m(OR3)3-m обычно стехиометрическое, на одну реакционную группу X должна приходиться как минимум одна реакционная группа Y, предпочтителен небольшой избыток органоалкоксисилана.

Винилалкоксисилан формулы (IV) CH2=CH-Si(R4)n(OR5)3-n представляет собой соединение, где R4, R5 - это углеводородный радикал, предпочтительно имеющий от 1 до 6 атомов углерода, особенно предпочтителен алкильный радикал, содержащий от 1 до 2 атомов углерода, то есть метил или этил. Примерами используемых винилалкоксисиланов могут служить винилтриметоксисилан, винилтриэтоксисилан, винилдиметоксиметилсилан, винилтриацетоксисилан. Наиболее предпочтительно использование винилтриметоксисилана.

Все компоненты загружаются в реактор одностадийно, синтез ведется в инертной атмосфере (азот, аргон) при интенсивном перемешивании. Реакцию с диизоцианатами (II) проводят до расчетного количества массовой доли NCO-групп в реакционной смеси, определяемой методом обратного титрования.

Пример 1 (в соответствии с заявкой US 2011/0028640)

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ), перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп. Вязкость реакционной среды после смешения компонентов составила 7100 мПа·с. Далее добавляли 24,11 г N-(н-бутил)-3-аминопропил-триметоксисилан (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 12 часов. Далее полученный полимер охлаждали и добавляли 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91») и перемешивали в течение 1 часа. Вязкость по Брукфильду конечного СПУ составила 57800 мПа·с.

Пример 2

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ) и 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 4100 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 24,11 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 6 часов. Вязкость по Брукфильду конечного СПУ составила 53870 мПа·с.

Пример 3

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ) и 5,2 г (1% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 5700 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 24,11 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 10 часов. Вязкость по Брукфильду конечного СПУ составила 65700 мПа·с.

Пример 4

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ) и 36,7 г (7% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 2230 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 24,11 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 5 часов. Вязкость по Брукфильду конечного СПУ составила 43610 мПа·с.

Пример 5

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ) и 52,4 г (10% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 2010 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 24,11 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 5 часов. Вязкость по Брукфильду конечного СПУ составила 43610 мПа·с.

Пример 6

500 г DMC-полипропиленгликоля Лапрол 12002Д (ММ 12000, ГЧ=7,94 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,075 г (0,015% масс.) дибутилдилаурата олова и 24,7 г дифенилметандиизоцианата (МДИ). Вязкость реакционной среды после смешения компонентов составила 7100 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 24,11 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 12 часов. Вязкость по Брукфилду конечного СПУ составила 74300 мПа·с.

Пример 7 (в соответствии с заявкой US 2011/0028640)

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее добавляли 12,96 г изофорондиизоцианата (ИФДИ), перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп. Вязкость реакционной среды после смешения компонентов составила 2870 мПа·с, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилан (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 36 часов. Далее полученный полимер охлаждали и добавляли 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91») и перемешивали в течение 1 часа. Вязкость по Брукфильду конечного СПУ составила 26800 мПа·с.

Пример 8

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 12,96 г изофорондиизоцианата (ИФДИ) и 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 1900 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 24 часа. Вязкость по Брукфильду конечного СПУ составила 22940 мПа·с.

Пример 9

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 12,96 г изофорондиизоцианата (ИФДИ) и 5,2 г (1% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 2340 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 32 часа. Вязкость по Брукфильду конечного СПУ составила 28600 мПа·с.

Пример 10

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 12,96 г изофорондиизоцианата (ИФДИ) и 36,7 г (7% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 1400 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 22 часа. Вязкость по Брукфильду конечного СПУ составила 17800 мПа·с.

Пример 11

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 12,96 г изофорондиизоцианата (ИФДИ) и 52,4 г (10% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 950 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 21 час. Вязкость по Брукфильду конечного СПУ составила 16340 мПа·с.

Пример 12

500 г DMC-полипропиленгликоля Лапрол 8002Д (ММ 8000, ГЧ=13,1 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 12,96 г изофорондиизоцианата (ИФДИ). Вязкость реакционной среды после смешения компонентов составила 2870 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 14,1 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 36 часов. Вязкость по Брукфилду конечного СПУ составила 34300 мПа·с.

Пример 13 (в соответствии с заявкой US 2011/0028640)

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ), перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп. Вязкость реакционной среды после смешения компонентов составила 14200 мПа·с. Далее добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилан (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 8,5 часов. Далее полученный полимер охлаждали и добавляли 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91») и перемешивали в течение 1 часа. Вязкость по Брукфильду конечного СПУ составила 84300 мПа·с.

Пример 14

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 100°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ) и 22 г (4% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 9630 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 6 часов. Вязкость по Брукфильду конечного СПУ составила 80100 мПа·с.

Пример 15

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ) и 5,2 г (1% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 12700 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 8,0 часов. Вязкость по Брукфильду конечного СПУ составила 86700 мПа·с.

Пример 16

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ) и 36,7 г (7% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 7900 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 5,5 часов. Вязкость по Брукфильду конечного СПУ составила 78660 мПа·с.

Пример 17

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ) и 52,4 г (10% масс.) винилтриметоксисилана (ООО «Пента-91»). Вязкость реакционной среды после смешения компонентов составила 7440 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 5,0 часов. Вязкость по Брукфильду конечного СПУ составила 75400 мПа·с.

Пример 18

500 г DMC-полипропиленгликоля Лапрол 18002Д (ММ 18000, ГЧ=6,73 мг КОН/г, производства ООО «НПП «Макромер») сушили под вакуумом при 110°С в 1000 мл трехгорлой колбе в течение 2 часов до содержания воды в полиэфире - 0,007%. Далее к реакционной смеси добавляли 0,025 г (0,005% масс.) 1,4-диазабицикло[2,2,2]октана (катализатор DABCO), 7,5 г дифенилметандиизоцианата (МДИ). Вязкость реакционной среды после смешения компонентов составила 14200 мПа·с. Реакционную смесь перемешивали в атмосфере азота при температуре 80-85°С до расчетного значения содержания NCO-групп, добавляли 7,05 г N-(н-бутил)-3-аминопропилтриметоксисилана (Dynasylan 1189, Evonik Industries AG) и продолжали перемешивание. Синтез проводили до содержания NCO-групп <0,03%. Время синтеза составило 8,5 часов. Вязкость по Брукфилду конечного СПУ составила 96300 мПа·с.

Таким образом, предложенный метод получения СПУ-олигомеров позволяет получать силанмодифицированные СПУ-олигомеры с концевыми реакционноспособными алкоксисилановыми группами:

- с более узким ММР;

- более низкой вязкости;

- более низкой стоимости (за счет снижения времени синтеза и сокращения его стадийности);

- стабильные в процессе синтеза, при хранении и переработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНМОДИФИЦИРОВАННОГО ПОЛИУРЕТАНОВОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2567551C1 |

| ВЫСОКОКОНЦЕНТРИРОВАННАЯ ВОДНАЯ НАНОРАЗМЕРНАЯ ПУ-ДИСПЕРСИЯ, НЕ СОДЕРЖАЩАЯ РАСТВОРИТЕЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2014 |

|

RU2554882C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ УРЕТАНСИЛОКСАНОВОГО КАУЧУКА, ОТВЕРЖДАЕМОГО ПОД ДЕЙСТВИЕМ ВЛАГИ | 2011 |

|

RU2475509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНТИОЛОВ С АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2018 |

|

RU2669567C1 |

| СПОСОБ КОНТРОЛИРУЕМОГО ГИДРОЛИЗА И КОНДЕНСАЦИИ ОРГАНОСИЛАНОВ, СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, А ТАКЖЕ ИХ СОКОНДЕНСАЦИИ С ДРУГИМИ АЛКОКСИСИЛАНАМИ С ОРГАНИЧЕСКИМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ | 2008 |

|

RU2495059C2 |

| РЕАКТИВНЫЕ ТЕРМОПЛАВКИЕ АДГЕЗИВЫ С УЛУЧШЕННОЙ АДГЕЗИЕЙ | 2014 |

|

RU2698661C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2466169C2 |

| ПОКРЫТИЯ | 2010 |

|

RU2529862C2 |

| ФОРПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГЕРМЕТИКОВ И ПОКРЫТИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ГЕРМЕТИК НА ЕЕ ОСНОВЕ (ВАРИАНТЫ) | 2004 |

|

RU2434889C2 |

| ОТВЕРЖДАЕМЫЙ ВЛАГОЙ КЛЕЙ-РАСПЛАВ С ВЫСОКОЙ АДГЕЗИОННОЙ ПРОЧНОСТЬЮ И БЫСТРЫМ ВРЕМЕНЕМ СХВАТЫВАНИЯ | 2016 |

|

RU2723880C2 |

Изобретение относится к способам получения влагоотверждаемого полиуретанового связующего с концевыми реакционноспособными алкоксисилановыми группами. Предложенный способ включает реакцию бифункционального полимера формулы (I) X-R-X, где R означает остаток цепи простого полиэфира, X означает гидроксигруппу, с соответствующим диизоцианатом формулы (II) X-R6-X, где X означает изоцианатную группу, R6 означает углеводородную группу, содержащую до 16 атомов углерода, и органоалкоксисиланом формулы (III) Y-R1-Si(R2)m(OR3)3-m, где Y означает первичную или вторичную аминогруппу, в присутствии винилалкоксисилана формулы (IV) СН2=СН-Si(R4)n(OR5)3-n, при этом в соединениях (III) и (IV) каждый из R1, R2, R3, R4, R5 имеет одинаковые или различные значения и означает углеводородную группу, содержащую 1-12 атомов углерода, m, n=0, 1 или 2. Технический результат - предложенный способ позволяет получить полимер с низкой вязкостью, стабильный при хранении и переработке. При этом не требуется дополнительных внутренних подшивок, сокращается продолжительность синтеза с 12 часов до 5-6 часов, улучшается воспроизводимость и обеспечивается стабильность результатов процесса синтеза. Также снижается стоимость получаемого продукта за счет снижения времени синтеза и сокращения его стадийности. 16 з.п. ф-лы, 1 ил., 3 табл., 18 пр.

1. Способ получения влагоотверждаемого полиуретанового связующего с концевыми реакционноспособными алкоксисилановыми группами, включающий реакцию бифункционального полимера формулы  , где R означает остаток цепи простого полиэфира, X означает гидроксигруппу, с соответствующим диизоцианатом формулы

, где R означает остаток цепи простого полиэфира, X означает гидроксигруппу, с соответствующим диизоцианатом формулы  , где X означает изоцианатную группу, R6 означает углеводородную группу, содержащую до 16 атомов углерода, и органоалкоксисиланом формулы

, где X означает изоцианатную группу, R6 означает углеводородную группу, содержащую до 16 атомов углерода, и органоалкоксисиланом формулы  , где Y означает первичную или вторичную аминогруппу, в присутствии винилалкоксисилана формулы

, где Y означает первичную или вторичную аминогруппу, в присутствии винилалкоксисилана формулы  ,

,

при этом в соединениях (III) и (IV) каждый из R1, R2, R3, R4, R5 имеет одинаковые или различные значения и означает углеводородную группу, содержащую от 1-12 атомов углерода, m, n=0, 1 или 2.

2. Способ по п. 1, отличающийся тем, что используют соединение формулы (III) и (IV), где каждый из R2, R3, R4, R5 имеет одинаковые или различные значения и означает углеводородную группу, содержащую от 1 до 6 атомов углерода; группа -R1-Y означает группу -C1-C6алкил-NH2 или -C1-C6алкил-NH-(C1-C6алкил).

3. Способ по п. 2, отличающийся тем, что используют органоалкоксилан формулы (III), где группа -R1-Y означает группу N-(н-бутил)-3-аминопропил.

4. Способ по п. 1, отличающийся тем, что процесс проводят в присутствии катализатора.

5. Способ по п. 4, отличающийся тем, что в качестве катализатора используют дибутилдилаурат олова или 1,4-диазабицикло[2,2,2]октан.

6. Способ по п. 4, отличающийся тем, что катализатор используют в количестве 0,001 до 1 м.ч. на 100 м.ч. бифункционального полимера формулы  .

.

7. Способ по п. 1, отличающийся тем, что в качестве винилалкоксисилана используют соединение формулы (IV), выбранное из винилтриметоксисилана, винилтриэтоксисилана, винилдиметоксиметилсилана.

8. Способ по п. 7, отличающийся тем, что в качестве винилалкоксисилана формулы (IV) используют винилтриметоксисилан.

9. Способ по п. 1, отличающийся тем, что винилалкоксисилан вводится в количестве 3-10% от массы бифункционального полимера формулы  .

.

10. Способ по п. 1, отличающийся тем, что винилалкоксисилан вводится в количестве 4% от массы бифункционального полимера формулы  .

.

11. Способ по п. 1, отличающийся тем, что органоалкоксисилан формулы (III) добавляют после смешения бифункционального полимера формулы (I), диизоцианата формулы (II), винилалкоксисилана формулы (IV) и, возможно, катализатора.

12. Способ по п. 11, отличающийся тем, что в качестве винилалкоксисилана формулы (IV) используют винилтриметоксисилан.

13. Способ по п. 1, отличающийся тем, что в качестве бифункционального полимера формулы (I) используют полиоксипропилендиол, полученный с DMC катализатором, или их смесь.

14. Способ по п. 1, отличающийся тем, что в качестве бифункционального полимера формулы (I) используют полиоксипропилендиол, полученный с DMC катализатором, имеющий молекулярную массу 8000-18000 Да, или их смесь.

15. Способ по п. 1, отличающийся тем, что в качестве изоцианата используют диизоцианат формулы (II).

16. Способ по п. 15, отличающийся тем, что диизоцианат формулы (II) выбирают из гексаметилендиизоцианата, дифенилметандиизоцианата, пара-фенилендиизоцианата или изофорондиизоцианата.

17. Способ по п. 16, отличающийся тем, что в качестве диизоцианата формулы (II) используют дифенилметандиизоцианат.

| US 20110028640 A1, 03.02.2011EP 931800 B1, 13.10.2004US 4345053 A1, 17.08.1982RU 2008119952 A, 27.11.2009JP 2011168769 A, 01.09.2011 |

Авторы

Даты

2015-11-10—Публикация

2015-01-15—Подача