Изобретение относится к технологии приготовления катализаторов на основе соединений меди и цинка для низкотемпературной конверсии оксида углерода водяным паром и может быть использовано в химической и нефтехимической промышленности, например, в производстве аммиака и водорода, синтезе метанола и других производствах.

Известны различные способы приготовления медьцинковых катализаторов.

Известен способ приготовления катализатора (патент RU 2241540, МПК B01J 37/04, B01J 23/80, С07С 1/10, опубл. 10.12.2004) для низкотемпературной конверсии оксида углерода водяным паром. Катализатор получают смешением растворов аммиачно-карбонатных комплексов меди и цинка при температуре 80-90°C в весовом соотношении оксид меди: оксид цинка от 1:1 до 7:1, введением в полученный медь-цинк-аммиачно-карбонатный раствор алюмината кальция и/или бария в весовом соотношении к (CuO+ZnO) от 1:19 до 1:2, при соотношении алюмината кальция к алюминату бария 1:1 с последующими сушкой и таблетированием катализаторной массы.

Известен способ (Патент RU 2281162, МПК B01J 23/80, B01J 21/04, B01J 37/04, С01В 3/16, опубл. 27.02.2006) получения катализатора для конверсии оксида углерода путем смешения раствора аммиачно-карбонатного комплекса меди с раствором аммиачно-карбонатного комплекса цинка и с оксидом или гидроксидом алюминия, полученную суспензию нагревают до 40-50°C, перемешивают в течение 1-2 часов, затем поднимают температуру до 85-97°C, подают продувочный газ, например азот или углекислоту, перемешивают суспензию при массовом соотношении твердое:жидкое, равном 1:(2,0-4,0), полученный осадок отделяют, сушат, прокаливают и в прокаленную массу вводят жидкие стабилизирующие добавки при массовом соотношении твердое:жидкое, равном 1:(0,2-1,0), и 1-1,5% мас. графита от веса прокаленной массы, перемешивают, гранулируют и таблетируют.

Известен способ (Патент RU 2457028, МПК B01J 21/04, B01J 23/06, опубл. 27.07.2012) получения катализатора для низкотемпературной конверсии оксида углерода водяным паром, включающий механическую активацию компонентов, содержащих алюминий, медь, цинк, формование, сушку и прокаливание гранул, в способе используют смесь оксидов алюминия, меди и цинка, механическую активацию компонентов осуществляют в присутствии воды и карбоната аммония при массовом соотношении (Al2O3+ZnO+CuO):(NH4)2CO3:H2O=1:(0,1÷0,4):(0,1÷1).

Известен способ (Патент RU 2372987, МПК B01J 23/80, B01J 21/04, опубл. 20.11.2009) получения Cu/Zn/Al-катализаторов, включающий получение первого водного раствора, который содержит по меньшей мере формиат меди и формиат цинка, второго раствора, который содержит осадитель, причем первый и/или второй раствор содержит золь/гель смесь гидроксида алюминия, затем на стадии 02 осаждения оба раствора соединяют, полученный осадок отделяют от водной фазы, образующей отработанную воду, осадок промывают до тех пор, пока содержание щелочи, в расчете на прокаленный при 600°C катализатор, не станет меньше 500 частей /млн, и сушат.

Недостатком всех вышеперечисленных катализаторов является их низкая прочность и достаточно сложные способы их приготовления.

Наиболее близким техническим решением является патент (RU 2175265 С1, МПК B01J 23/80, B01J 23/78, B01J 23/84, B01J 23/883, B01J 23/885, B01J 37/04, С01В 3/16, опубл. 27.10.2001). Катализатор низкотемпературной конверсии оксида углерода включает оксиды меди, цинка, модифицирующее соединение металла и оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного из группы К, Na, Si, Fe, Са, Ва или их смесь, в количестве 0,01-2,0 мас. % в пересчете на оксид, а в качестве модифицирующего соединения катализатор содержит, по крайней мере, одно соединение металла, выбранного из группы Ni, Mn, Cr, Zr, Na, Ti, Mg или их смесь, в количестве 0,1-15 мас. % в пересчете на оксид и катализатор имеет следующий состав, мас. %: CuO 35,0-61,0; ZnO 12,0-29,0, по крайней мере, одно соединение модифицирующего металла из группы: Ni, Mn, Cr, Zr, Na, Ti, Mg или их смесь 0,1-15,0, оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного из группы: К, Na, Si, Fe, Са, Ва или их смесь, в количестве 0,01-2,0 мас. % - остальное. Описан также способ получения катализатора для низкотемпературной конверсии оксида углерода, включающий смешение соединений меди, цинка, модифицирующего соединения металла, гидроксида алюминия с последующей сушкой, прокаливанием. В качестве гидроксида алюминия используют гидратированное соединение алюминия формулы Al2O3·nH2O, где 1,1<n<2, содержащее, по крайней мере, одно соединение элемента из группы К, Na, Si, Fe, Са, Ва или их смесь в количестве 0,01-2 мас. % в пересчете на оксид, добавляют азотную кислоту в количестве 0,05-1,5 молей HNO3 на моль Al2O3, кислотный модуль равен 0,0-1,5, вводят кислородсодержащие соединения меди, цинка, модифицирующего соединения металла в количестве, необходимом для получения катализатора указанного выше состава.

Недостатком катализатора является недостаточная термостабильность в жестких условиях конверсии оксида углерода водяным паром.

Задачей предлагаемого изобретения является создание медьцинкового катализатора, обладающего повышенной прочностью и термостабильностью для низкотемпературной конверсии оксида углерода водяным паром.

Поставленная задача решается с помощью медьцинкового катализатора для низкотемпературной конверсии оксида углерода водяным паром, включающего оксиды меди, цинка, алюминия и дополнительное соединение кремния.

Катализатор содержит соединение кремния в пересчете на оксид 0,5-5,0 мас. %, смешанное с оксидами меди и цинка, и катализатор сформирован в процессе термообработки гидроксида алюминия совместно с соединениями вышеназванных компонентов и имеет пористую структуру с общим удельным объемом пор не менее 0,25 см3/г и долей мезопор диаметром 10-40 нм более 60% и катализатор имеет в пересчете на оксиды следующий состав, мас. %:

Предпочтительно катализатор имеет форму цилиндрических гранул, полученных экструзией в виде равноразмерных цилиндров диаметром 3-8 мм.

Предпочтительно катализатор имеет величину удельной поверхности не менее 60 м/г с сохранением ее до температуры 500°C.

Предпочтительно катализатор имеет механическую прочность на раздавливание по образующей гранулы не менее 5 МПа с сохранением ее до температуры 500°C.

Предпочтительно катализатор содержит диоксид кремния в количестве 2-3 мас. %.

В настоящие время в России медьцинковый катализатор в основном получают таблетированием. Основным недостатком этого катализатора является маленький срок службы из-за потери механической прочности, особенно в присутствии водяных паров.

Предлагаемый катализатор получают методом смешения компонентов, включающих медь, цинк, кремний и гидроксид алюминия, при смешении которых происходит равномерное распределение компонентов катализатора по грануле. Катализатор получают методом экструзионного формования.

Неожиданным результатом стало получение медьцинкового катализатора, обладающего повышенной прочностью и имеющего общий удельный объем пор не менее 0,25 см3/г и мезопоры диаметром 10-40 нм. Получение катализатора с такими свойствами позволяет

использовать его для многих химических процессов: низкотемпературная конверсия оксида углерода водяным паром, дегидрирование циклогексонола.

Нижеследуюшие примеры иллюстрируют предлагаемое изобретение. Удельную поверхность определяют методом БЭТ, объем пор - адсорбцией воды, прочность на раздавливание - на приборе МП-9С.

Определение активности катализаторов в процессе низкотемпературной конверсии оксида углерода проводили на лабораторной установке проточного типа.

Условия испытания: объем загрузки равен 1 см3, объемная скорость равна 12000 ч-1, состав рабочего газа: 10,9%, СО 89,1 Не, пар/газ =0,2-0,25.

Испытания активности проводили при температурах 160°C, 180°C, 200°C

Для оценки термостабильности проводили перегрев катализатора до 500°C в течение 4 часов и определяли свойства катализатора после перегрева.

Пример 1

В лопастной смеситель загружают гидроксид алюминия псевдобемитной структуры в количестве 15-25% в пересчете на готовый катализатор, проводят его пептизацию азотной кислотой. Кислотный модуль составляет 0,12-0,14. Затем загружают порошкообразные компоненты - оксиды меди, цинка и кремния в количествах, необходимых для получения готового катализатора следующего состава, мас. %:

Сухие компоненты равномерно перемешивают с влажным гидроксидом алюминия, в присутствии воды доводят массу до однородного пастообразного состояния. Полученную пасту экструдируют через фильеру с диаметром отверстий 5 мм, разрезают на гранулы длиной 5 мм, которые сушат при температуре 120°C - 4 часа. Прокаливание катализатора проводят в токе воздуха при температуре от 400 до 500°C.

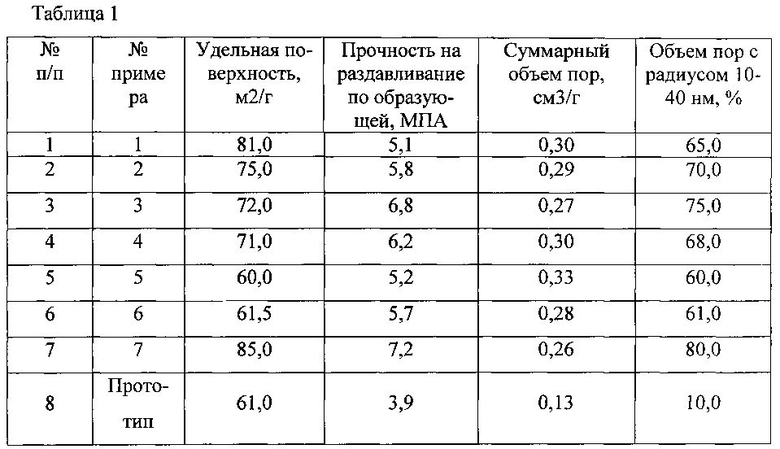

Удельная поверхность готового катализатора составляет 81 м2/г, прочность на раздавливание по образующей - 5ДМПА, суммарный объем пор - 0,30 см3/г, доля объема пор с радиусом от 10 до 40 нм - 65%.

Примеры 2-7

Аналогичны примеру 1, отличие состоит в том, что загрузка компонентов в смеситель производилась в количестве, соответствующем составу катализатора, мас. %.

Пример 2

Характеристика катализатора представлена в таблице 1.

Пример 3

Характеристика катализатора представлена в таблице 1.

Пример 4

Характеристика катализатора представлена в таблице 1.

Пример 5

Характеристика катализатора представлена в таблице 1.

Пример 6

Характеристика катализатора представлена в таблице 1.

Пример 7

Характеристика катализатора представлена в таблице 1.

Пример 8 (прототип)

К гидроксиду алюминия, содержащему оксид кремния в количестве 0,05%, оксид железа 0,03%, далее добавляют кислородсодержащие соединения Cu, Mn, Zn в количестве, необходимом для получения в составе катализатора CuO - 54%, ZnO - 12,0%, MnO2 - 12%, добавляют азотную кислоту (кислотный модуль равен 0,75), массу перемешивают в течение 30 мин, экструдируют, сушат при температуре 110°C и прокаливают при температуре 450°C в течение 6 часов.

Из таблицы 1 видно, что предлагаемый катализатор характеризуется высокой механической прочностью и удельной поверхностью. Доля объема пор от 10 до 40 нм, обеспечивающих высокую активность катализатора, составляет не менее 60% от суммарного объема пор.

К медьсодержащим катализаторам, используемым в процессах низкотемпературной конверсии оксида углерода водяным паром, синтеза анилина и других, предъявляют жесткие требования в отношении:

1. Активности.

2. Термостабильности, т.е. активность должна сохраняться при перегреве катализатора до 350-400°C.

3. Стабильности, т.е. к устойчивости катализатора к воздействию реакционной среды.

4. Механической прочности.

Механическая прочность приобретает особое значение при загрузке катализатора в трубчатый реактор, например, дегидрирования циклогексанола. Катализатор в таком реакторе

должен обеспечивать устойчивый перепад давления по трубке, то есть иметь хорошую прочность и не разрушаться при эксплуатации. Поэтому предлагаемый катализатор неоднократно подвергался воздействию высоких температур 500°C в течение четырех часов для проверки сохранения его свойств.

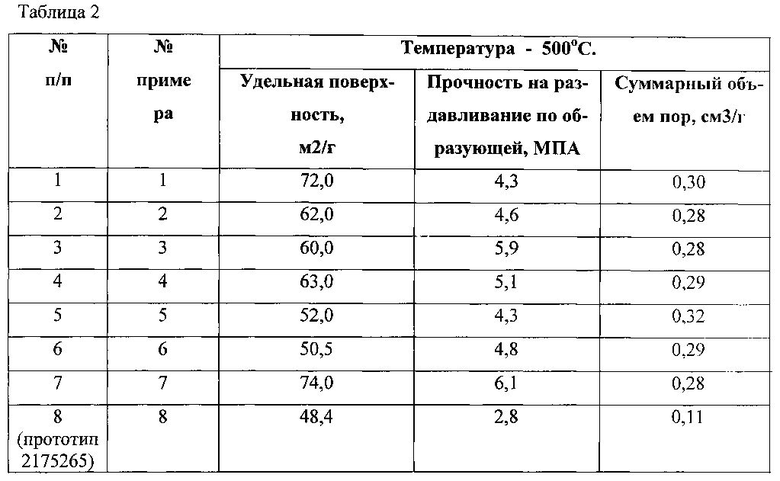

Характеристика образцов (удельная поверхность и прочность на раздавливание по образующей) после термообработки при 500°C приведена в таблице 2.

Из таблицы 2 видно, что предлагаемый катализатор обладает высокой термостабильностью и сохраняет высокую удельную поверхность и механическую прочность до 500°C, что позволяет его использовать с высокой эффективностью для многих гетерогенных реакций, в которых ранее использовался раньше медьцинковый катализатор.

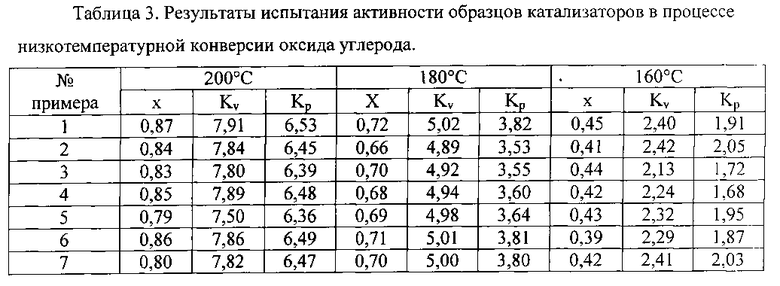

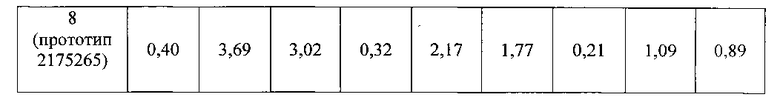

Из таблицы 3 видно, что предлагаемый катализатор обладает высокой активностью.

Где х - степень превращения СО; Kv, с-1 - объемная константа скорости реакции; Кр, см3/г·с - массовая константа скорости реакции.

Предлагаемый катализатор по сравнению с прототипом имеет более простой состав, так как не содержит модифицирующие металлы.

Кроме того, используется гидроксид алюминия без предварительного введения в него дополнительных элементов. Соединение кремния, смешанное с другими компонентами катализатора, с последующей термообработкой позволило получить структуру катализатора с общим удельным объемом пор не менее 0,25 см3/г и долей мезопор диаметром 10-40 нм более 60%.

Техническим результатом предлагаемого изобретения является создание медьцинкового катализатора, обладающего повышенной прочностью и термостабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДЬХРОМЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2014 |

|

RU2555842C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175265C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2006 |

|

RU2306176C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

Изобретение относится к химической промышленности, а именно к усовершенствованию промышленного медьцинкового катализатора для низкотемпературной конверсии оксида углерода. Предложен медьцинковый катализатор, включающий оксиды меди, цинка, алюминия и дополнительное соединение кремния. Катализатор содержит соединение кремния в пересчете на оксид 0,5-5,0 мас.%, смешанное с оксидами меди и цинка. Катализатор сформирован в процессе термообработки гидроксида алюминия совместно с соединениями вышеназванных компонентов и имеет пористую структуру с общим удельным объемом пор не менее 0,25 см3/г и долей мезопор диаметром 10-40 нм более 60%, и катализатор имеет в пересчете на оксиды следующий состав, мас.%: CuO - 40,0-55,0; ZnO - 24,0-35,0; SiO2 - 0,5-5,0; AlO3 - остальное. Техническим результатом предлагаемого изобретения является создание медьцинкового катализатора, обладающего повышенной прочностью и термостабильностью. 4 з.п. ф-лы, 3 табл., 8 пр.

1. Медьцинковый катализатор для низкотемпературной конверсии оксида углерода водяным паром, включающий оксиды меди, цинка, алюминия и дополнительное соединение кремния, отличающийся тем, что катализатор содержит соединение кремния в пересчете на оксид 0,5-5,0 мас. %, смешанное с оксидами меди и цинка, и катализатор сформирован в процессе термообработки гидроксида алюминия совместно с соединениями вышеназванных компонентов и имеет пористую структуру с общим удельным объемом пор не менее 0,25 см3/г и долей мезопор диаметром 10-40 нм более 60% и катализатор имеет в пересчете на оксиды следующий состав, мас. %:

2. Медьцинковый катализатор по п. 1, отличающийся тем, что имеет форму цилиндрических гранул, полученных экструзией в виде равноразмерных цилиндров диаметром 3-8 мм.

3. Медьцинковый катализатор по п. 1, отличающийся тем, что имеет величину удельной поверхности не менее 60 м2/г с сохранением ее до температуры 500°C.

4. Медьцинковый катализатор по п. 1, отличающийся тем, что имеет механическую прочность на раздавливание по образующей гранулы не менее 5 МПа с сохранением ее до температуры 500°C.

5. Медьцинковый катализатор по любому из пп. 1-4, отличающийся тем, что содержит диоксид кремния в количестве 2-3 мас. %.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175265C1 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| JP 2000126597 A, 09.05.2000 | |||

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ТАРЫ | 2013 |

|

RU2529161C1 |

Авторы

Даты

2015-07-10—Публикация

2014-04-02—Подача