Изобретение относится к области получения олефиновых углеводородов дегидрированием парафинов С3-С5 и может найти применение в химической и нефтехимической промышленности.

Процессы дегидрирования занимают важное место в химической промышленности: дегидрированием получают ненасыщенные соединения, представляющие большую ценность в качестве мономеров для производства синтетического каучука и пластмасс, синтеза высокооктановых компонентов бензина, а также получения некоторых альдегидов, кетонов, нитрилов. К числу важнейших промышленных продуктов, получаемых, в том числе и методами дегидрирования, относятся пропилен, н-бутены, изобутилен, изоамилены, бутадиен-1,3, изопрен, стирол, формальдегид и др.

В промышленности для проведения процесса дегидрирования используют реакторы со стационарным (процессы Catofin, Catadiene и STAR), движущимся (процесс Oleflex) и псевдоожиженным (кипящим) (Ярсинтез) слоем катализатора.

Стационарный слой представляет собой неподвижный слой гранулированного катализатора, через который проходит реакционная смесь. Преимущества использования стационарного слоя заключаются в относительной простоте технологического и аппаратного оформления, что обуславливает его широкое применение. Технология позволяет достигать более высоких выходов целевых продуктов по сравнению с процессами, протекающими в псевдоожиженном слое. К основным недостаткам относят неравномерное распределение тепла в слое (местный перегрев и переохлаждение), разрушение и спекание гранул катализатора.

Алюмохромовый катализатор является сложной системой, состоящей из алюмооксидного носителя и нанесенного активного компонента. Свойства катализатора зависят от характеристик носителя, активного компонента и их взаимодействия между собой.

От величины удельной поверхности, природы и числа гидроксильных групп носителя зависит закрепление и равномерность распределения активного компонента. Кроме того, носитель обеспечивает рабочую поверхность катализатора, а также транспорт молекул реагентов к активному компоненту и отвод продуктов реакции.

Известен алюмохромовый катализатор для дегидрирования и деалкилирования углеводородов [патент RU 2026110, МПК B01J 37/16, B01J 23/26, опубл. 09.01.1995], полученный путем многократной пропитки комбинированного носителя, представляющего собой смесь переосажденного гидроксида алюминия и оксида алюминия, раствором хромовой кислоты, в котором предварительно растворяют оксид алюминия в количестве 2-3 мас. % от общей массы катализатора, с последующей формовкой, сушкой после каждой пропитки и термообработкой. Промотирующий эффект при пептизации хромовой кислотой, содержащей от 2 до 3% оксида алюминия в виде хромата и золя тонкодисперсного оксида, объясняется слабой пептизацией неразмолотого порошкообразного глинозема и, как следствие, недостаточным образованием на его поверхности хромата алюминия, на основе которого создаются активные центры. В состав катализатора входят оксиды алюминия, хрома и натрия.

Известен катализатор для дегидрирования углеводородов [А.С. SU 452134, МПК B01J 23/26, опубл. 27.05.1995] на основе комбинированного носителя, содержащего 10-50 мас. % переосажденной гидроокиси алюминия и 90-50 мас. % глинозема. Катализатор готовят двукратной пропиткой носителя хромовой кислотой с последующей формовкой в гранулы. Гранулы сушат и обрабатывают паром в течение 10 ч. при температуре 700°С. Катализатор содержит оксиды хрома и алюминия.

Известен катализатор дегидрирования углеводородов в неподвижном или псевдоожиженном слое [евразийский патент ЕА 017327, МПК B01J 23/26, B01J 23/04, B01J 32/00, B01J 21/02, B01J 37/08, B01J 37/02, С07С 5/333, С07С 5/32, опубл. 30.11.2012], содержащий носитель из оксида алюминия с хромом и щелочными металлами, включающими только натрий и калий, добавляемые в качестве промоторов. Катализатор содержит от 10 до 30 мас. % хрома в форме Cr2O3 в расчете на общую массу катализатора. Полученный катализатор показывает более высокую конверсию и селективность, а также высокие выходы олефинов после старения катализатора и низкие скорости дезактивации. В одном варианте массовое отношение оксида калия к оксиду натрия в катализаторе составляет от 0,1:1 до 10:1 в расчете на общую массу катализатора, и в другом варианте массовое отношение оксида калия к оксиду натрия составляет от 0,1:1 до 3:1. Катализаторы также могут содержать дополнительные промоторы в виде циркония или магния.

Все перечисленные аналоги обладают недостаточно высокой активностью, селективностью и прочностью.

Наиболее близким по технической сущности является катализатор для процесса дегидрирования углеводородов [патент RU 2256499, МПК B01J 23/26, B01J 23/04, B01J 21/04, B01J 37/02, С07С 5/333, опубл. 20.07.2005], содержащий в своем составе оксид хрома, щелочной металл, нанесенные на носитель. Носитель представляет собой композитный материал, включающий оксид алюминия и алюминий, при этом доля пор размером более 0,1 мкм в общем объеме открытых пор носителя, равном 0,10-0,88 см3/г носителя, составляет 10,0-88,5%. Катализатор получают путем обработки носителя раствором соединений хрома и раствором модифицирующего металла, предпочтительно натрия или натрия и церия. В качестве носителя используют пористый композитный материал, содержащий оксид алюминия, полученный из продукта термохимической активации гидраргиллита, представляющего собой аморфное соединение Al2O3⋅nH2O, где 0,25<n<2,0, добавляемый в гомогенную массу в количестве 1,0-99,0 мас. %, а в качестве дополнительного материала используют порошкообразный металлический алюминий, который частично окисляется на стадиях гидротермальной обработки и прокаливания.

Описанный катализатор обладает недостаточно высокой прочностью.

Задачей изобретения является разработка катализатора дегидрирования С3-С5 парафиновых углеводородов в стационарном слое, обладающего повышенной механической прочностью при сохранении высоких показателей каталитической активности и селективности.

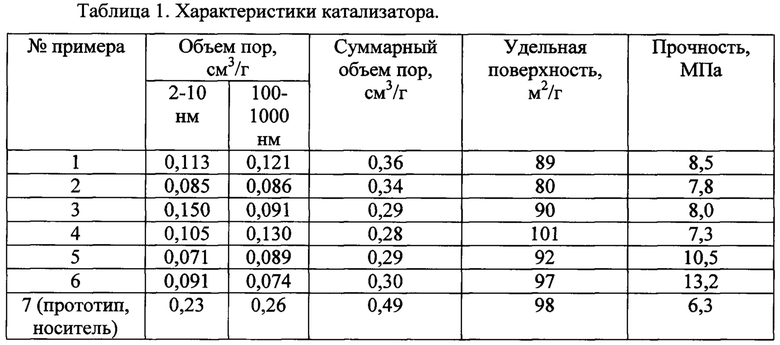

Поставленная задача решается с помощью катализатора для процесса дегидрирования парафиновых углеводородов в стационарном слое, включающий оксид хрома, нанесенный на носитель на основе оксида алюминия, полученный из переосажденного гидроксида алюминия в количестве 10-80 мас. % и гидроксида алюминия смешанного фазового состава в количестве 90-20 мас. %, полученного термохимической активацией, и катализатор содержит 18-40 мас. % оксида хрома и имеет суммарный объем пор 0,24-0,45 см3/г, причем объем мезопор с радиусом 2-10 нм составляет 0,06-0,16 см3/г, объем макропор с радиусом 100-1000 нм составляет 0,07-0,15 см3/г, и удельную поверхность 70-110 м2/г.

Предпочтительно катализатор дополнительно включает, по крайней мере, один промотор из группы: K2O, Na2O, BaO, MgO, CaO, SiO2, TiO2, ZrO2, CuO, ZnO, Ag2O в количестве до 20 мас. %.

Предпочтительно катализатор содержит: оксид бария в количестве 1-15 мас. %, оксид магния 0,2-3,0 мас. % в расчете на общую массу катализатора.

Предпочтительно в качестве предшественников промоторов оксидов бария и магния используют карбонаты, нитраты, оксалаты, гидроксиды бария и магния.

Предпочтительно промоторы вводят во время приготовления носителя и/или катализатора.

Предпочтительно катализатор включает хром в виде оксида хрома (Cr2O3).

Предпочтительно оксид хрома вводят во время приготовления носителя методом мокрого смешения, или во время приготовления катализатора методом пропитки, или введен совместно с промоторами.

Предпочтительно в носитель введено кремний-кальциевое связующее.

Предпочтительно количество кремния и кальция не превышает 5 мас. % в пересчете на готовый катализатор.

Техническим результатом является разработка алюмохромового катализатора на основе активного оксида алюминия бидисперсной структуры с улучшенными свойствами за счет оптимального содержания пор большого размера. При этом сохраняется высокая механическая прочность гранул с высокой удельной поверхностью. В пористой структуре носителя равномерно распределяется активный компонент, что позволяет значительно улучшить характеристики катализатора, такие как активность, селективность, прочность.

С целью повышения каталитической активности, селективности, термостабильности и увеличения срока службы предлагаемый катализатор содержит промоторы: оксиды бария и магния, в количестве не более 20 мас. % в расчете на общую массу катализатора. Оптимальное содержание промоторов составляет: оксид бария в пределах 1-15 мас. %, оксид магния 0,2-3,0 мас. % в расчете на общую массу катализатора.

Предшественниками промоторов бария и магния могут быть как карбонаты, нитраты, оксалаты, гидроксиды бария и магния, так и другие соединения, содержащие барий и магний.

Промоторы (барий и магний) при приготовлении катализатора могут вводиться как во время приготовления носителя, так и во время приготовления катализатора.

Хром присутствует в катализаторе в виде оксида хрома (Cr2O3) с концентрацией 18-40 мас. % в расчете на общую массу катализатора. Его можно вносить как во время приготовления носителя методом мокрого смешения, так и во время приготовления катализатора пропиткой. Предпочтительно введение хрома на стадии пропитки носителя. Также возможно совместное нанесения хрома с промоторами.

Дополнительно на стадии приготовления носителя вводят поверхностно-активные и связующие вещества, улучшающие реологические свойства формовочной массы.

С целью повышения термостабильности и прочности в состав катализатора вводится кремний-кальциевое связующее, причем содержание кремния и кальция не превышает 5 мас. % в пересчете на готовый катализатор.

Катализатор дополнительно содержит оксиды калия, натрия и/или оксид циркония, и/или оксид титана, и/или оксид меди, и/или оксид цинка, и/или оксид серебра. Оксид циркония, присутствие которого обусловлено улучшением каталитических свойств продукта и структурообразующим действием, предпочтительно вводят пропиткой. Увеличение содержания циркония в катализаторе приводит к увеличению его прочности. Однако содержание более 2 мас. % нежелательно.

С целью повышения каталитической активности и селективности катализатора, увеличения срока его службы и оптимизации пористой структуры возможно использование комбинированного носителя на основе активного оксида алюминия бидисперсной структуры с улучшенными свойствами за счет оптимального содержания пор большого размера при сохранении высокой механической прочности гранул и высокой удельной поверхности. При формировании бидисперсной структуры носителя в качестве источника крупных частиц возможно использование переосажденного гидроксида алюминия, предпочтительно байеритной структуры. Возможно использование переосажденного гидрата окиси алюминия любого способа приготовления, предпочтительно полученного нитратно-аммиачным или алюминатно-нитратным способом, с тщательной отмывкой гидрата окиси алюминия от иона NO3-. Функцию связующего может выполнять продукт термохимической активации (ТХА), полученный дегидратацией в условиях импульсного нагрева технического гидрата глинозема - гиббсита Al(ОН)3. Продукт дегидратации преимущественно находится в рентгеноаморфном состоянии и имеет состав Al2O3⋅nH2O, где 0,43<n<1,5. Продукт ТХА обладает высокой реакционной способностью и легко гидратируется в присутствии водной или парофазной среды с образованием гидроксида алюминия псевдобемитной, байеритной структуры в смеси с аморфной фазой. Использование продукта ТХА обеспечивает дополнительную прочность на раздавливание по образующей не менее 6 МПа и высокую удельную площадь поверхности гранул на уровне 100-250 м2/г.

Носитель имеет бидисперсную структуру, представленную мезопорами с радиусом 2-10 нм, объем которых составляет 0,20-0,30 см3/г и макропорами с радиусом 100-1000 нм, объем которых составляет 0,06-0,18 см3/г, имеет суммарный объем пор 0,30-0,60 см3/г и удельную поверхность 100-250 м2/г.

Носитель получают из переосажденного гидроксида алюминия в количестве 10-80 мас. % и гидроксида алюминия смешанного фазового состава в количестве 90-20 мас. %, полученного термохимической активацией. Фазовый состав переосажденного гидроксида алюминия может быть различным, предпочтительно используют байерит. Носитель готовят методом мокрого смешения и механического (экструзионного) формования. Пропитку проводят при атмосферном давлении или под вакуумом в течение 20-100 минут.

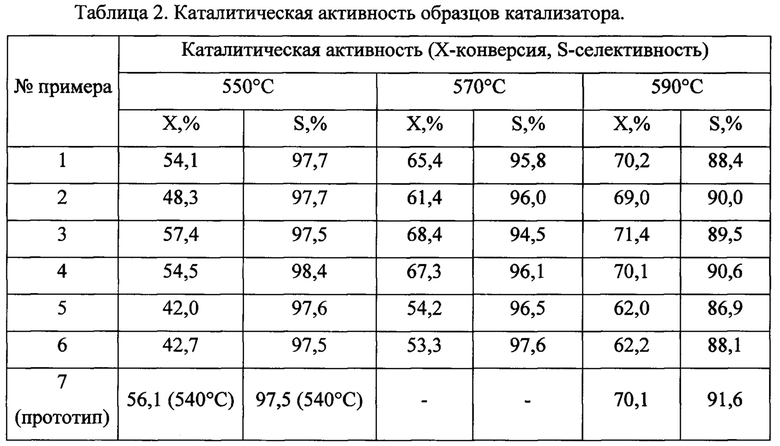

Полученный катализатор испытывают в кварцевом реакторе проточного типа в стационарном слое катализатора в реакции дегидрирования изобутана (загрузка катализатора - 10 см3). Реакцию проводят при температуре от 500 до 700°С, предпочтительно от 540 до 620°С при пониженном давлении, разбавлении инертным газом 1:6,2 и объемной скорости подачи углеводорода 4,2 л/ч. Процесс проводят циклически: дегидрирование, затем регенерация, затем восстановление. После каждой стадии осуществляют продувку инертным газом.

Каталитическую активность характеризуют конверсией изобутана и селективностью по изобутилену.

Фазовый состав образцов исследовали на рентгеновском дифрактометре Shimadzu XRD-6100 в интервале углов 2θ 10-75 градусов. Идентификация кристаллографических фаз проводилась с использованием картотеки ASTM и компьютерной поисковой программы «PDF-2». Измерение удельной поверхности образцов проводили на газометре ГХ-1 по ГОСТ 23401 по адсорбции аргона методом БЭТ. Прочность образцов на раздавливание определяли с помощью прибора МП-9С с использованием плоской стальной пружины с коэффициентом усилия 0,216 кгс/дел. Пористую структуру приготовленных образцов исследовали методом ртутной порометрии на ртутном порозиметре Autopore 9500. Количественное определение состава катализатора проводили рентгенофлуоресцентным методом на спектрометре «Спектроскан МАКС-GV».

Сущность изобретения проиллюстрирована следующими примерами.

Пример 1.

В z-образный смеситель загружают 150 г гидроксида алюминия - продукта ТХА и 100 г гидроксида алюминия байеритной структуры, полученного методом осаждения. Пластичную массу получают путем пептизации композиции гидроксидов алюминия азотной кислотой. Дополнительно для улучшения реологических свойств массы вводят кремний-кальциевое связующее. Для формирования устойчивой структуры вводят промотор - карбонат бария в количестве 7,9 г. Полученную массу формуют в гранулы. Гранулы носителя сушат при температуре 80-200°С в течение 0,5-8 ч. Затем носитель прокаливают при температуре 650-1000°С в течение 2-8 ч в токе воздуха.

Состав носителя, мас. %: Al2O3 - 95,1; ВаО - 3,4; CaO⋅SiO2 - 1,5.

Катализатор готовят пропиткой гранул раствором, содержащим 81,8 г хромового ангидрида, 2,5 г оксида магния, 4,5 г гидроксида натрия и калия, 6,2 г карбоната циркония. Гранулы катализатора сушат при температуре 80-200°С в течение 0,5-8 ч. Затем катализатор прокаливают при температуре 650-950°С в течение 2-8 ч.

Состав готового катализатора (мас. %): Al2O3 - 67,9; Cr2O3 - 25,0; ВаО - 2,5; K2O+Na2O - 1,5; MgO - 1,0; ZrO2 - 1,0; CaO⋅SiO2 - 1,1. Массовое отношение оксида бария к оксиду магния - 2,5.

Пример 2.

Катализатор готовят аналогично примеру 1, но оксид магния вводят в количестве 1,5 г при приготовлении носителя.

Состав готового катализатора (мас. %): Al2O3 - 68,4; Cr2O3 - 25,0; ВаО - 2,0; K2O+Na2O - 1,5; MgO - 0,6; ZrO2 - 1,0; CaO⋅SiO2 - 1,5. Массовое отношение оксида бария к оксиду магния - 3,3.

Пример 3.

Катализатор готовят аналогично примеру 1, но в качестве промотора вводят гидроксид магния в количестве 3,5 г. Оксид хрома вводят в формовочную массу перед формованием носителя.

Состав готового катализатора (мас. %): Al2O3 - 52,3; Cr2O3 - 40,0; ВаО - 1,5; K2O+Na2O - 1,5; MgO - 1,0; ZrO2 - 1,0; CaO⋅SiO2 - 2,7. Массовое отношение оксида бария к оксиду магния - 1,5.

Пример 4.

Катализатор готовят аналогично примеру 1, но оксид магния вводят в количестве 1,5 г.

Состав готового катализатора (мас. %): Al2O3 - 76,2; Cr2O3 - 18,0; ВаО - 2,7; K2O+Na2O - 1,5; MgO - 0,6; ZrO2 - 1,0. Массовое отношение оксида бария к оксиду магния - 4,5.

Пример 5.

Катализатор готовят аналогично примеру 1, но в качестве промотора вводят гидроксид магния в количестве 1,1 г.

Состав готового катализатора (мас. %): Al2O3 - 66,0; Cr2O3 - 25,0; ВаО - 2,3; K2O+Na2O - 1,5; MgO - 0,3; ZrO2 - 1,0; CaO⋅SiO2 - 3,9. Массовое отношение оксида бария к оксиду магния - 7,5.

Пример 6.

Катализатор готовят аналогично примеру 1, но оксид магния вводят в количестве 2,4 г.

Состав готового катализатора (мас. %): Al2O3 - 65,7; Cr2O3 - 25,0; ВаО - 1,0; K2O+Na2O - 1,5; MgO - 1,0; ZrO2 - 1,0; CaO⋅SiO2 - 4,8. Массовое отношение оксида бария к оксиду магния - 1,0.

Пример 7 (по прототипу).

Катализатор готовят путем пропитки 70 г носителя с исходным соотношением компонентов ТХА:Al=60:40 (мас. %) 40 мл водного раствора, содержащего 20,1 г CrO3, 1,035 г NaNO3 и 2,181 г Се(NO3)3⋅6H2O. Образец сушат на воздухе при комнатной температуре 12 ч, затем в термошкафу при 110°С 6 ч и прокаливают при 400°С 1 ч и при 700°С 4 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В СТАЦИОНАРНОМ СЛОЕ | 2024 |

|

RU2828534C1 |

| Термостабилизирующий агент для эндотермических процессов в стационарном слое | 2023 |

|

RU2813106C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

Изобретение относится к области катализа. Описан катализатор для дегидрирования парафиновых углеводородов в стационарном слое, включающий оксид хрома, нанесенный на носитель на основе оксида алюминия, который получают из переосажденного гидроксида алюминия в количестве 10-80 мас. % и гидроксида алюминия смешанного фазового состава в количестве 90-20 мас. %, полученного термохимической активацией, и катализатор содержит 18-40 мас. % оксида хрома и имеет суммарный объем пор 0,24-0,45 см3/г, причем объем мезопор с радиусом 2-10 нм составляет 0,06-0,16 см3/г, объем макропор с радиусом 100-1000 нм составляет 0,07-0,15 см3/г, и удельную поверхность 70-110 м2/г. Технический результат – увеличение активности, селективности и прочности катализатора. 8 з.п. ф-лы, 2 табл., 7 пр.

1. Катализатор для процесса дегидрирования парафиновых углеводородов в стационарном слое, включающий оксид хрома, нанесенный на носитель на основе оксида алюминия, отличающийся тем, что носитель на основе оксида алюминия получают из переосажденного гидроксида алюминия в количестве 10-80 мас. % и гидроксида алюминия смешанного фазового состава в количестве 90-20 мас. %, полученного термохимической активацией, и катализатор содержит 18-40 мас. % оксида хрома и имеет суммарный объем пор 0,24-0,45 см3/г, причем объем мезопор с радиусом 2-10 нм составляет 0,06-0,16 см3/г, объем макропор с радиусом 100-1000 нм составляет 0,07-0,15 см3/г, и удельную поверхность 70-110 м2/г.

2. Катализатор по п. 1, отличающийся тем, что катализатор дополнительно включает, по крайней мере, один промотор из группы: K2O, Na2O, BaO, MgO, СаО, SiO2, TiO2, ZrO2, CuO, ZnO, Ag2O в количестве до 20 мас. %.

3. Катализатор по п. 2, отличающийся тем, что катализатор содержит: оксид бария в количестве 1-15 мас. %, оксид магния 0,2-3,0 мас. % в расчете на общую массу катализатора.

4. Катализатор по п. 3, отличающийся тем, что в качестве предшественников промоторов оксидов бария и магния используют карбонаты, нитраты, оксалаты, гидроксиды бария и магния.

5. Катализатор по п. 2, отличающийся тем, что промоторы вводят во время приготовления носителя и/или катализатора.

6. Катализатор по п. 1, отличающийся тем, что катализатор включает хром в виде оксида хрома Cr2O3.

7. Катализатор по п. 6, отличающийся тем, что оксид хрома вводят во время приготовления носителя методом мокрого смешения, или во время приготовления катализатора методом пропитки, или введен совместно с промоторами.

8. Катализатор по п. 1, отличающийся тем, что в носитель введено кремний-кальциевое связующее.

9. Катализатор по п. 8, отличающийся тем, что количество кремния и кальция не превышает 5 мас. % в пересчете на готовый катализатор.

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ СЫРЬЯ, ПОСТУПАЮЩЕГО СО СПОСОБА ФИШЕРА-ТРОПША, ИСПОЛЬЗУЮЩИЙ ДОПИРОВАННЫЙ КАТАЛИЗАТОР НА ОСНОВЕ МЕЗОПОРИСТОГО АЛЮМОСИЛИКАТА С РЕГУЛИРУЕМЫМ СОДЕРЖАНИЕМ МАКРОПОР | 2006 |

|

RU2405023C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ СЫРЬЯ, ПОСТУПАЮЩЕГО С ПРОЦЕССА ФИШЕРА-ТРОПША, ИСПОЛЬЗУЮЩИЙ МНОГОФУНКЦИОНАЛЬНЫЙ ЗАЩИТНЫЙ СЛОЙ | 2006 |

|

RU2419650C2 |

| ПРОМОТИРОВАННЫЙ АЛЮМОСИЛИКАТНЫЙ КАТАЛИЗАТОР И УЛУЧШЕННЫЙ СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2372984C2 |

| FR 2851569 A1 (INST FRANCAIS DU PETROLE), 27.08.2004 | |||

| EP 1899056 A1 (INST FRANCAIS DU PETROLE et al), 19.03.2008. | |||

Авторы

Даты

2020-09-04—Публикация

2019-12-24—Подача