Пакер для создания гравийного фильтра относится к нефтяной и газовой промышленности и может быть использован в процессе заканчивания скважин и установки гравийно-намывных фильтров, а также при проведении капитального ремонта скважин.

Известен пакер для создания гравийного фильтра, включающий перепускной узел, содержащий, по меньшей мере, ниппель с боковыми отверстиями, перекрытыми втулкой, перемещающейся вдоль ниппеля, расположенный ниже перепускного узла узел герметизации, включающий, по меньшей мере, уплотняющую манжету со средствами заякоривания, выполненными с возможностью крепления на обсадной колонне, сердечник, охватывающий уплотняющую манжету и расположенный внутри направляющей втулки, причем сердечник и направляющая втулка выполнены с возможностью сжатия уплотнительной манжеты при их смещении друг относительно друга, и установленный ниже узла герметизации намывной узел, содержащий, по меньшей мере, золотник, расположенный внутри цилиндрического основания (см. патент США №4638859, кл. Е21В 33/129, 1987 г.).

Недостатком известного устройства является его низкая надежность, обусловленная отсутствием возможности удаления излишков гравия по окончанию процесса его намыва при создании гравийного фильтра и сложностью конструкции устройства при отсутствии унификации его отдельных узлов.

Технический результат, на получение которого направлено предлагаемое изобретение, состоит в повышении надежности устройства за счет удаления излишков гравия по окончании процесса его намыва при создании гравийного фильтра и снижения сложности конструкции устройства при унификации его отдельных узлов.

Данный технический результат достигается за счет того, что пакер для создания гравийного фильтра, включающий перепускной узел, содержащий, по меньшей мере, ниппель с боковыми отверстиями, перекрытыми втулкой, перемещающейся вдоль ниппеля, расположенный ниже перепускного узла узел герметизации, включающий, по меньшей мере, уплотняющую манжету со средствами заякоривания, выполненными с возможностью крепления на обсадной колонне, сердечник, охватывающий уплотняющую манжету и расположенный внутри направляющей втулки, причем сердечник и направляющая втулка выполнены с возможностью сжатия уплотнительной манжеты при их смещении друг относительно друга, и установленный ниже узла герметизации намывной узел, содержащий, по меньшей мере, золотник, расположенный внутри цилиндрического основания, согласно изобретения, имеет намывную трубку, опирающуюся торцом на торец корпуса золотника намывного узла и проходящую внутри сердечника узла герметизации и внутри ниппеля перепускного узла с возможностью образования сквозного проходного канала внутри пакера, а намывной узел дополнительно содержит вставку с намывными окнами, расположенную между наружной поверхностью корпуса золотника и внутренней поверхностью цилиндрического основания, имеющего намывные окна, на боковой поверхности корпуса золотника выполнены два ряда технологических отверстий, причем технологические отверстия одного из рядов расположены напротив технологических отверстий, выполненных во вставке, жестко скрепленной с цилиндрическим основанием, намывные окна которого расположены напротив намывных окон вставки, при этом с одной стороны вставка охватывает торцевую часть намывной трубки, а с другой стороны в ней выполнено сквозное отверстие, диаметр которого меньше диаметра намывной трубки, причем сквозное отверстие выполнено с возможностью установки в нем промывочных трубок, используемых в сборке компоновки подземного оборудования для создания гравийного фильтра.

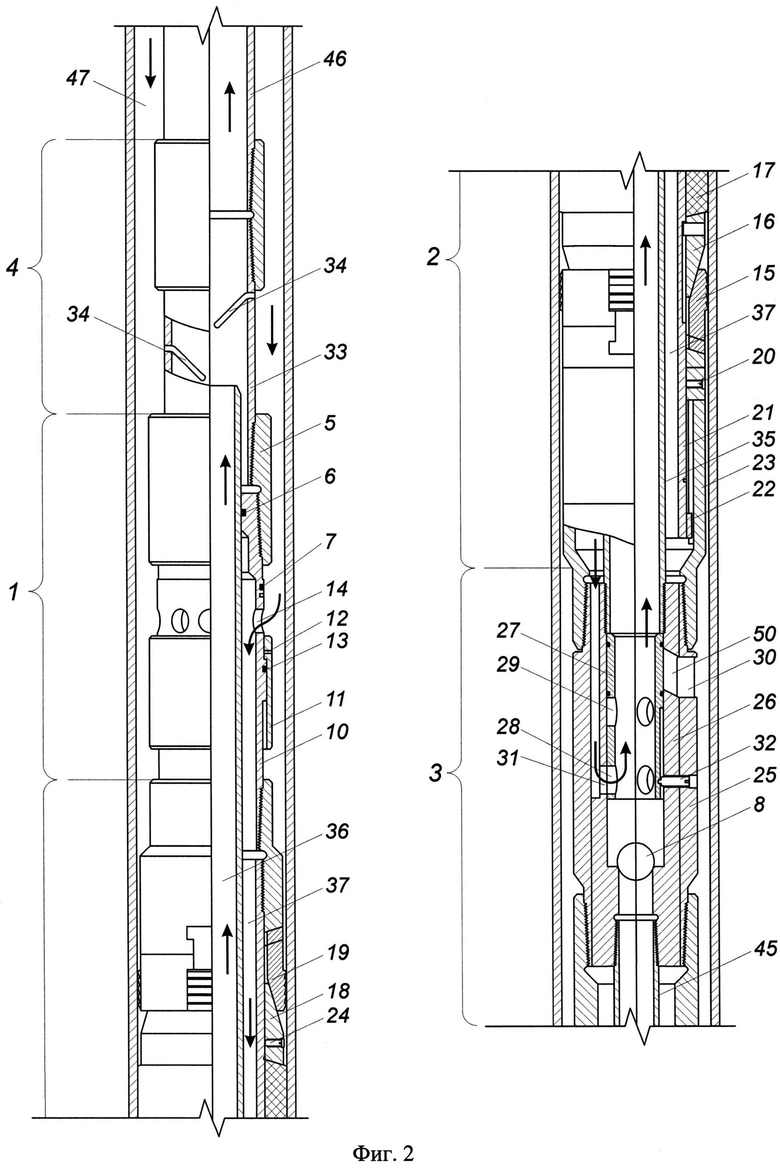

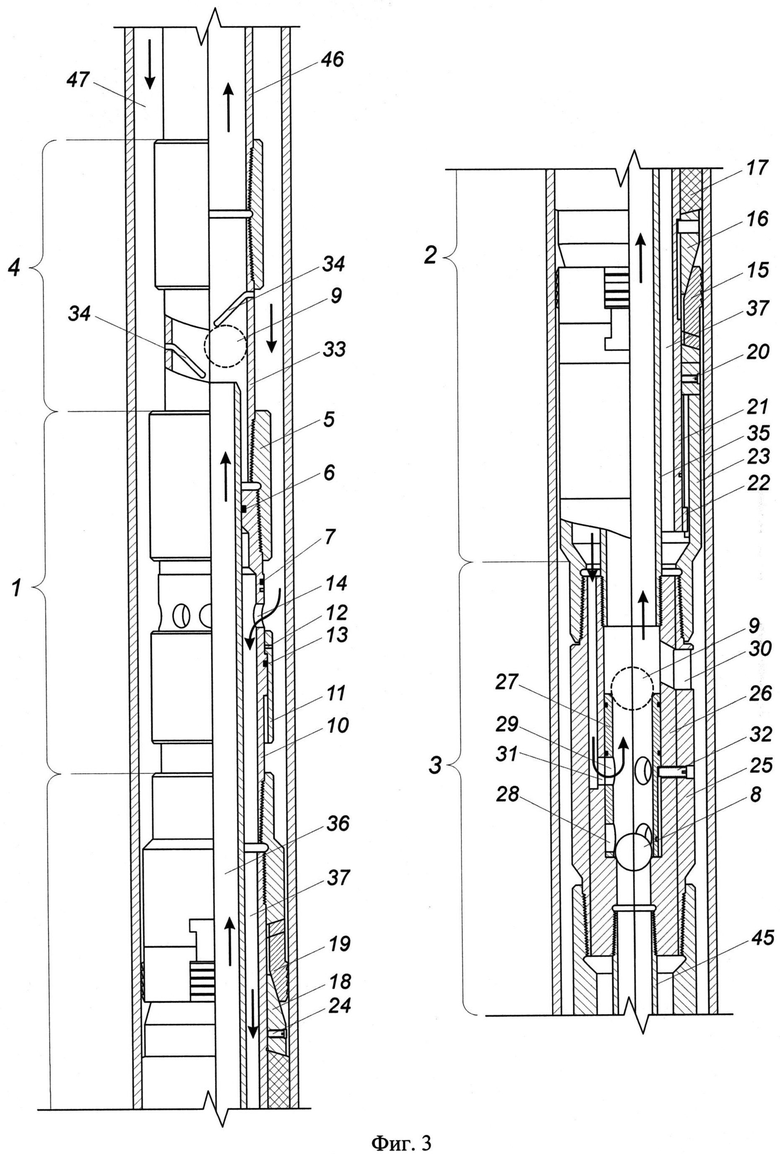

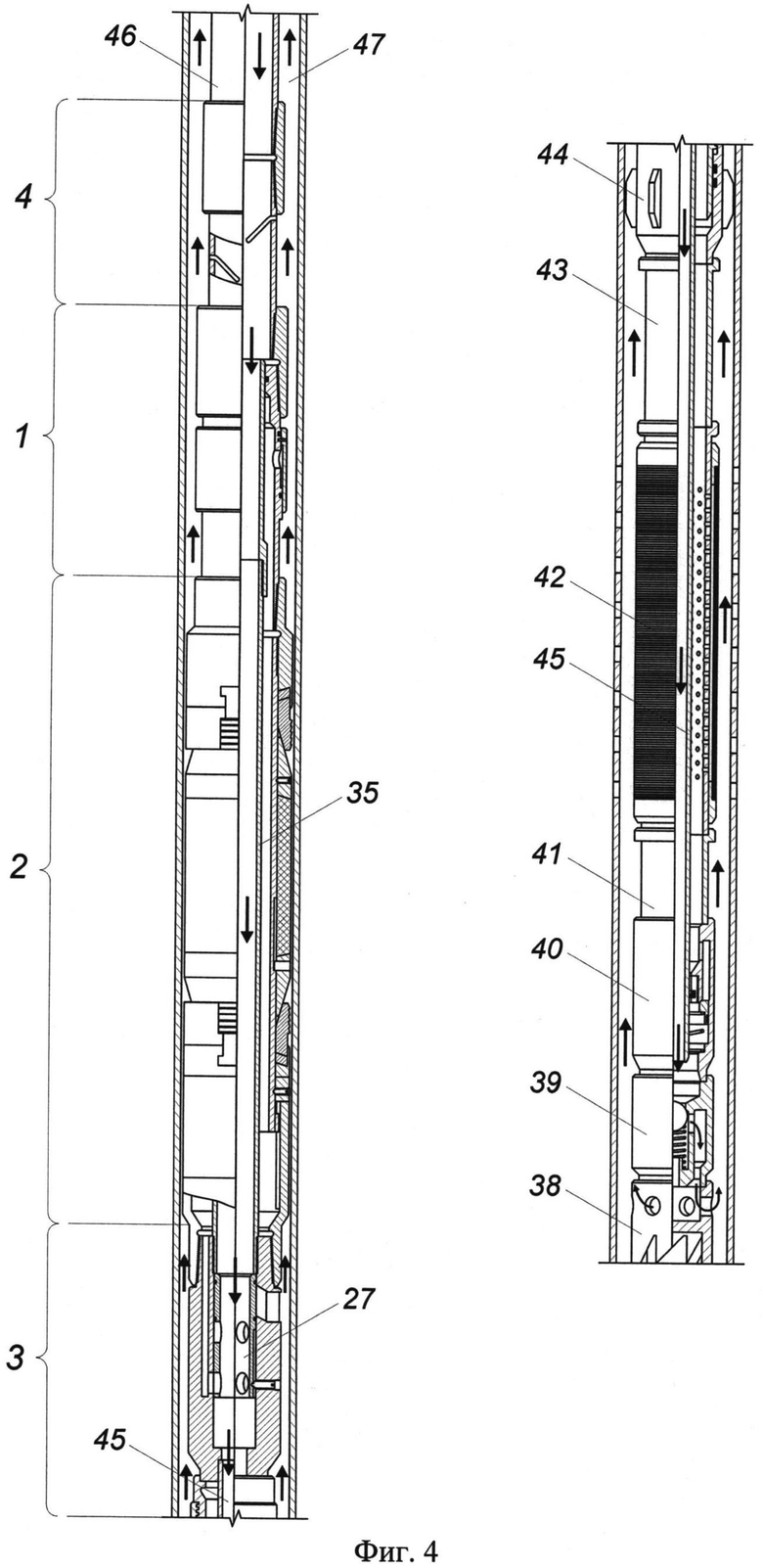

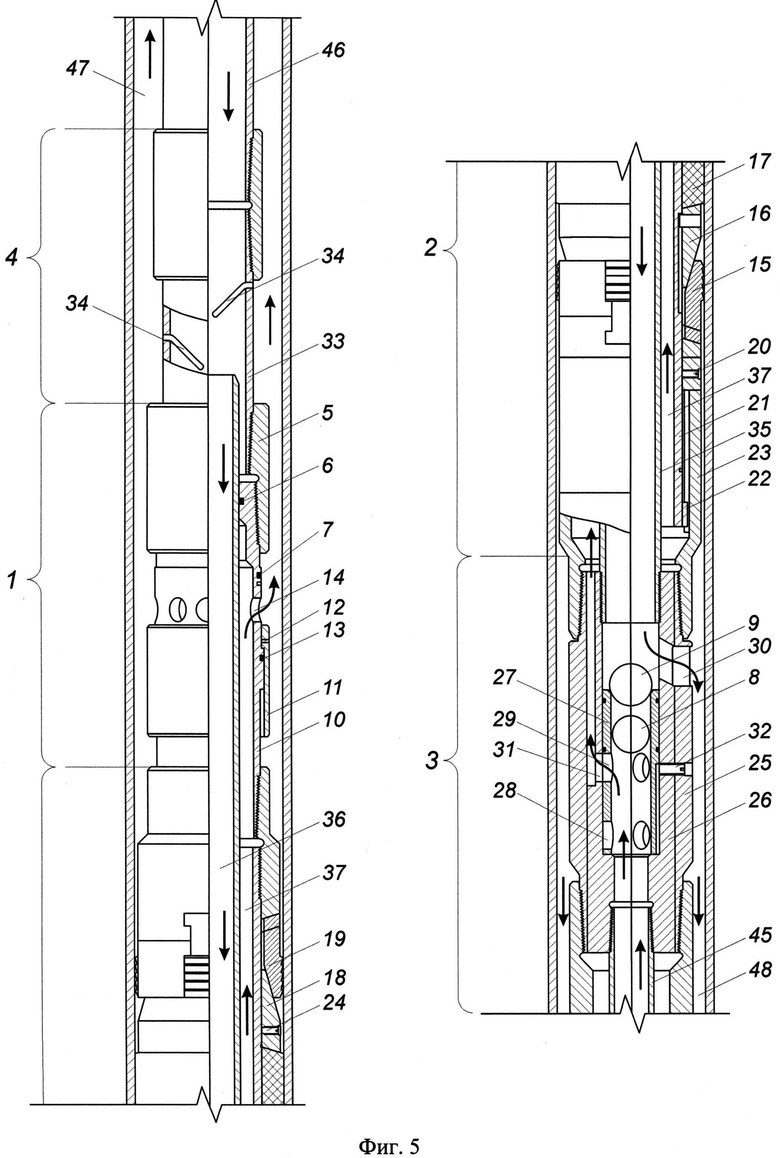

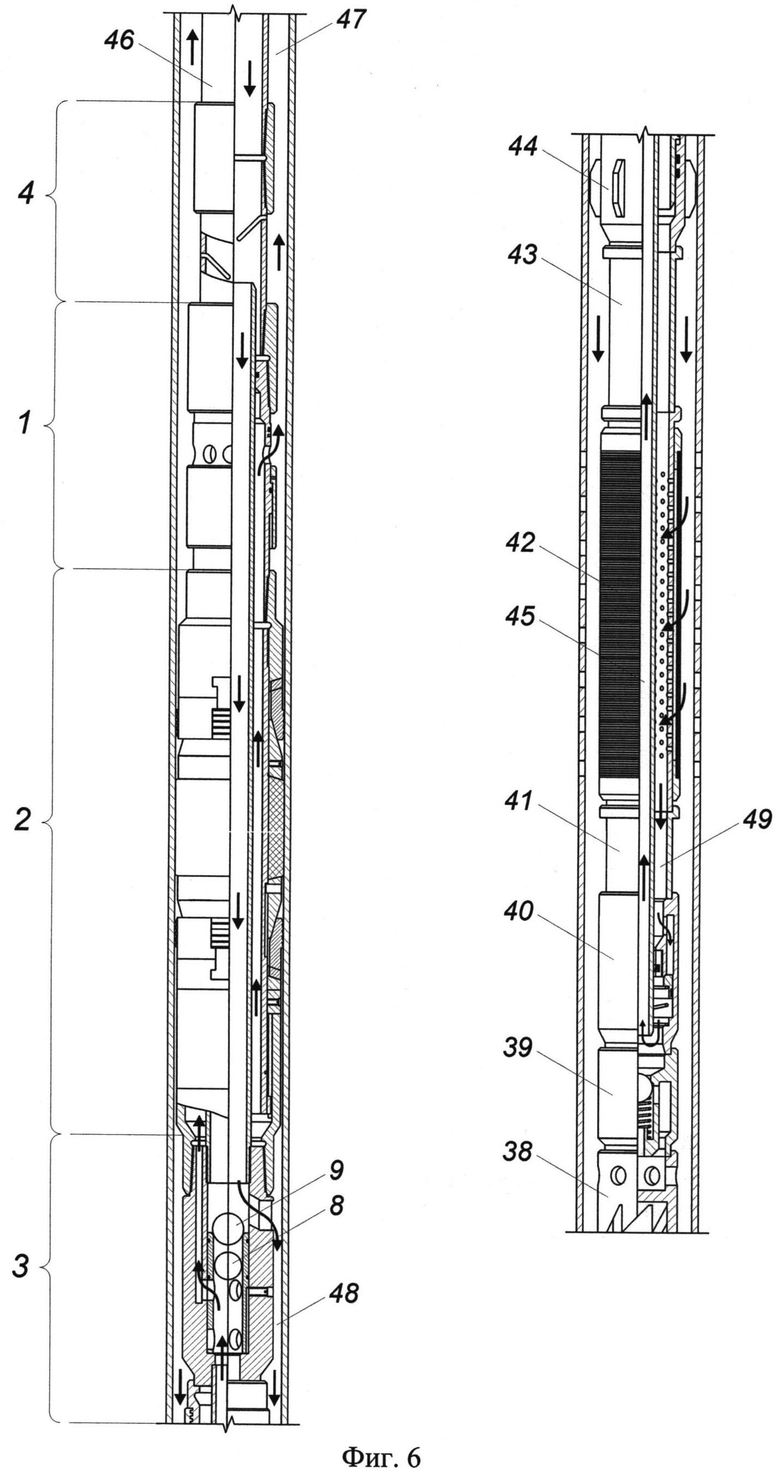

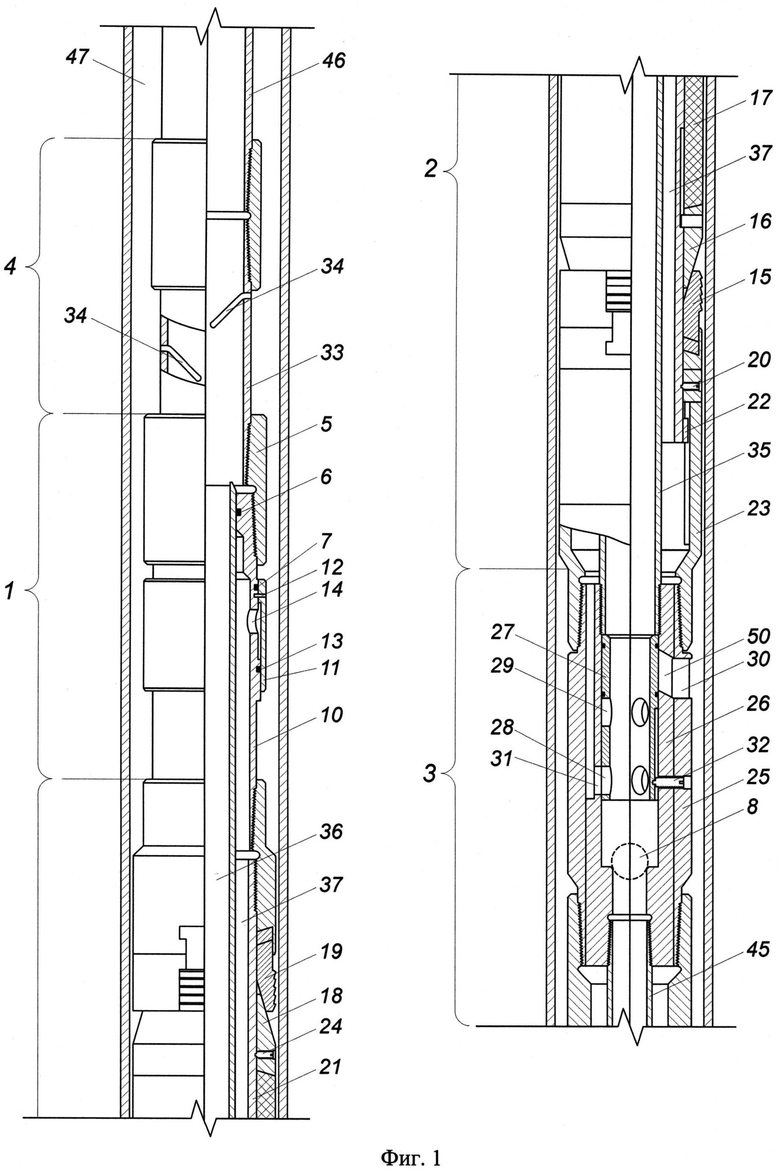

Сущность изобретения поясняется чертежами, причем на фиг.1 пакер для создания гравийного фильтра изображен в исходном положении, на фиг.2 пакер для создания гравийного фильтра показан в положении опрессовки узла герметизации, на фиг.3 пакер для создания гравийного фильтра изображен в положении удаления излишков гравия. На фиг.4 изображена соединенная с пакером компоновка подземного оборудования в исходном положении, на фиг.5 изображен пакер для создания гравийного фильтра в положении намыва гравия, на фиг.6 изображена компоновка забойного оборудования при намыве гравия.

На фиг.1-6 изображены перепускной узел 1, узел 2 герметизации, намывной узел 3, ловитель 4, муфта 5, уплотнительные кольца 6, 7, шары 8 и 9, ниппель 10, втулка 11, срезные винты 12, уплотнительное кольцо 13, перепускные отверстия 14, нижние якоря 15, клинья 16 нижних якорей, уплотнительная манжета 17, клинья 18 верхних якорей, верхние якоря 19, срезные винты 20, сердечник 21, шпоночное соединение 22, направляющая втулка 23 и срезные винты 24. На фигурах также показаны цилиндрическое основание 25 и вставка 26, обеспечивающие прохождение технологической жидкости в прямом и обратном направлениях, золотник 27, размещенный внутри вставки 26, два ряда технологических отверстий 28 и 29, намывные окна 30, технологические отверстия 31, срезные винты 32, патрубок 33 с закрепленными на его внутренней поверхности крюками 34, намывная трубка 35, которая предназначена для создания вместе с перепускным 1 и намывным 3 узлами двух раздельных каналов 36 и 37 с целью организации перекрестного потока прокачиваемой технологической жидкости. Кроме того, на фиг.4 и 6 изображена компоновка подземного оборудования, включающая башмак 38, обратный клапан 39, кольцевой клапан 40, трубу 41 зумпфа, рабочие фильтры 42, надфильтровые трубы 43 и разъединитель колонны 44, а также промывочные трубки 45 и рабочие трубы 46. На фиг.5 позициями 47 и 48 обозначены, соответственно, затрубное пространство, находящееся выше местоположения узла 3 герметизации, и затрубное пространство, расположенное ниже местоположения узла 3 герметизации. На фиг.6 позицией 49 показано кольцевое пространство между внутренней поверхностью трубы 41 зумпфа и внешней поверхностью промывочных трубок 45. На фиг.1 и 2 позицией 50 показаны намывные окна.

Пакер для создания гравийного фильтра состоит из перепускного узла 1, узла 2 герметизации, намывного узла 3. На фигурах 1-6 также показан ловитель 4. Между тем, совместно функционирующие перепускной узел 1, узел 2 герметизации и намывной узел 3 представляют собой кроссовер, который позволяет осуществить разделение потоков рабочей жидкости с целью организации прямой схемы намыва гравия в кольцевое пространство за скважинными фильтрами.

Перепускной узел 1 предназначен для сообщения трубного и затрубного пространств скважины выше узла 2 герметизации. Это способствует организации перекрестного потока рабочей жидкости, а также для опрессовки узла 2 герметизации.

Перепускной узел 1 включает в себя муфту 5, уплотнительные кольца 6, 7 и 13, ниппель 10, втулку 11.

В ниппеле 10 сделаны перепускные отверстия 14, перекрытые подвижной втулкой 11, которая зафиксирована срезными винтами 12. Благодаря разности площадей верхнего и нижнего сечений втулки 11 результирующее усилие на ней при создании избыточного давления в затрубном пространстве 47 скважины направлено вниз. Это приводит к срезу винтов 12, перемещению втулки 11 в ее крайнее нижнее положение и открытию перепускных отверстий 14.

Узел 2 герметизации предназначен для герметичного перекрытия кольцевого пространства между обсадной колонной и фильтровой компоновкой в скважине (см. фиг.4 и 6), а также для предотвращения перемещения пакера во время сооружения гравийного фильтра.

Конструкция узла 2 герметизации состоит из следующих элементов: нижних якорей 15, клиньев 16 нижних якорей, уплотнительной манжеты 17, клиньев верхних якорей 18, верхних якорей 19, сердечника 21 и направляющей втулки 23.

Передача крутящего момента на нижнюю часть фильтровой компоновки осуществляется посредством шпоночного соединения 22, состоящего из сердечника 21 и направляющей втулки 23.

Последовательность срабатывания нижних 15 и верхних 19 якорей, а также уплотнительной манжеты 17 обеспечивается срезными винтами 20 и 24 при увеличении осевой нагрузки, которая зависит от давления колонны рабочих труб 46 на пакер для создания гравийного фильтра. При этом последовательно происходит срез винтов 20 и выход нижних якорей 15, затем сжатие уплотнительной манжеты 17, срез винтов 24 и выход верхних якорей 19. Благодаря тому, что нижние якоря 15 выходят первыми и пакер фиксируется на обсадной колонне на нижележащую фильтровую компоновку, передается только начальная осевая нагрузка минимальной величины. Намывной узел 3 состоит из цилиндрического основания 25 и вставки 26, обеспечивающих прохождение технологической жидкости в прямом и обратном направлениях, а также подвески промывочных трубок 45. Золотник 27, входящий в намывной узел 3 и размещенный внутри вставки 26, имеет два ряда технологических отверстий 28 и 29. В исходном положении золотник 27 перекрывает намывные окна 30, а его нижний ряд технологических отверстий 28 совпадает с соответствующими технологическими отверстиями 31 во вставке 26. В исходном положении золотник 27 фиксируется от перемещения срезными винтами 32. После перекрытия проходного отверстия золотника 27 шаром 9 (см. фиг.3), сбрасываемым с устья скважины, и создания избыточного давления заданной величины внутри полости пакера происходит срез винтов 32, перемещение золотника 27 в нижнее положение под действием усилия, возникающего от давления жидкости, передаваемого на шар 9, и открытие намывных окон 30. Одновременно при перемещении золотника 27 происходит открытие верхнего ряда технологических отверстий 29 и закрытие нижнего ряда технологических отверстий 28.

Ловитель 4, показанный на всех фигурах изобретения, предназначен для предотвращения выноса потоком жидкости шара 9 при осуществлении промывки скважины методом обратной циркуляции при удалении излишков гравия.

Конструкция ловителя 4 состоит из патрубка 33 с закрепленными на его внутренней поверхности крюками 34, которые позволяют шару 9, сбрасываемому с поверхности скважины, беспрепятственно пройти сквозь них в прямом направлении (сверху вниз) и предотвращают его движение с потоком жидкости в обратном направлении.

Кроме того, в конструкции пакера для создания гравийного фильтра предусмотрена намывная трубка 35 (см. фиг.1), которая предназначена для создания с совместно функционирующими перепускным 1 и намывным 3 узлами двух раздельных каналов 36 и 37 с целью организации перекрестного потока прокачиваемой технологической жидкости.

Таким образом, пакер для создания гравийного фильтра включает в себя перепускной узел 1, содержащий, по меньшей мере, ниппель 10 с боковыми отверстиями 14, перекрытыми втулкой 11, перемещающейся вдоль ниппеля, расположенный ниже перепускного узла 1 узел герметизации 2, включающий, по меньшей мере, уплотняющую манжету 17 со средствами заякоривания, выполненными с возможностью закрепления на обсадной колонне, сердечник 21, охватывающий уплотняющую манжету и расположенный внутри направляющей втулки 23, причем сердечник 21 и направляющая втулка 23 выполнены с возможностью сжатия уплотнительной манжеты 17 при их смещении друг относительно друга, и установленный ниже узла 2 герметизации намывной узел 3, содержащий, по меньшей мере, золотник 27, расположенный внутри цилиндрического основания 25, при этом пакер имеет намывную трубку 35, опирающуюся торцом на торец корпуса золотника 27 намывного узла 3 и проходящую внутри сердечника 21 узла герметизации 2 и внутри ниппеля 10 перепускного узла 1 с возможностью образования сквозного проходного канала внутри пакера, а намывной узел дополнительно содержит вставку 26 с намывными окнами, расположенную между наружной поверхностью корпуса золотника 27 и внутренней поверхностью цилиндрического основания 25, имеющего намывные окна, на боковой поверхности корпуса золотника 27 выполнены два ряда технологических отверстий 28 и 29, причем технологические отверстия одного из рядов расположены напротив технологических отверстий, выполненных во вставке 26, жестко скрепленной с цилиндрическим основанием 25, намывные окна 50 которого расположены напротив намывных окон вставки 30, при этом с одной стороны вставка 26 охватывает торцевую часть намывной трубки 35, а с другой стороны в ней выполнено сквозное отверстие, диаметр которого меньше диаметра намывной трубки 35, причем сквозное отверстие выполнено с возможностью установки в нем промывочных трубок 45, используемых в сборке компоновки подземного оборудования для создания гравийного фильтра.

Пакер для создания гравийного фильтра функционирует следующим образом.

При сборке компоновки подземного оборудования, включающей (см. фиг.4) башмак 38, обратный клапан 39, кольцевой клапан 40, трубу зумпфа 41, рабочие фильтры 42, надфильтровые трубы 43 и разъединитель 44 колонны, к намывному узлу 3 присоединяются промывочные трубки 45. После этого пакер присоединяется к разъединителю 44 колонны, и компоновка подземного оборудования спускается в скважину до забоя на рабочих трубах 46 (насосно-компрессорных или бурильных).

В исходном состоянии пакера намывные окна 30 (см. фиг.1) и перепускные отверстия 14 находятся в закрытом состоянии, что позволяет производить промывку скважины прямой циркуляцией, что на фиг.4 показано стрелками. При этом после запакерования (посадки) пакера можно осуществлять и опрессовку узла 2 герметизации. После этого осуществляют промывку скважины прямой циркуляцией и замену бурового раствора (технологической жидкости). Буровой раствор закачивают в рабочие трубы 46 (насосно-компрессорные или бурильные), что показано на фиг.4. В этом случае буровой раствор проходит внутри пакера по намывной трубке 35, золотнику 27, промывочным трубкам 45 и через обратный клапан 39 и башмак 38 выходит в затрубное пространство 47 скважины и по нему поднимается на поверхность.

Для запакерования плавно передают на пакер для создания гравийного фильтра осевую нагрузку, зависящую от веса рабочих труб 46 (см. фиг.1-6). В этот момент последовательно, при увеличении осевой нагрузки, происходит срез винтов 20, выход и заякоривание на обсадной колонне нижних якорей 15, сжатие уплотнительной манжеты 17, срез винтов 24, выход и заякоривание верхних якорей 19.

Для опрессовки узла 2 герметизации в колонну рабочих труб 46 сбрасывают шар 8, который попадает в нижнюю часть вставки 26 и перекрывает проходное отверстие пакера для создания гравийного фильтра. Затем повышают давление в затрубном пространстве 47, которое находится выше, чем местоположение узла герметизации, до заданной величины. Так как проходное отверстие пакера перекрыто шаром 8, а намывные окна 30 и перепускные отверстия 14 находятся в закрытом состоянии, давление в затрубном пространстве падать не должно. Это свидетельствует о герметичности узла 2 герметизации. После этого повышают давление в затрубном пространстве 47 до значения, которое выше давления опрессовки до заданной величины. При этом происходит срез винтов 12 (см. фиг.2), перемещение втулки 11 и открытие перепускных отверстий 14. После этого жидкость из затрубного пространства 47 скважины заходит через перепускные отверстия 14 во внутренний канал пакера 37 и по нему проходит до намывного узла 3, где через технологические отверстия 31 во вставке 26 и отверстия 28 в золотнике 27 попадает во внутреннюю полость золотника 27 и канал 36, являющийся внутренней полостью намывной трубки 35. При этом ход движения жидкости в устройстве показан на фиг.2 стрелками. По каналу 36 жидкость попадает в рабочие трубы 46 и по ним выходит на поверхность скважины. Сигналом об открытии перепускных отверстий 14 служит резкое падение давления жидкости в затрубном пространстве 47 скважины и ее выход на поверхность из рабочих труб 46.

Далее в колонну рабочих труб 46 сбрасывают шар 9 (см. фиг.3), который садится на золотник 27, перекрывая его проходное сечение. При повышении давления в колонне рабочих труб 46 до заданной величины происходит срез винтов 32, перемещение золотника 27 в его нижнее положение (см. фиг.3, на котором золотник показан в нижнем положении), открытие намывных окон 30 и технологических отверстий 29. Сигналом об открытии отверстий 29 и окон 30 служит резкое падение давления жидкости в колонне рабочих труб 46 и ее выход на поверхность из затрубного пространства 47.

Сооружение гравийного массива (части гравийного фильтра) осуществляют методом прямой циркуляции. Ход формирования данного массива показан на фиг.5 стрелками. При этом гравийно-жидкостную смесь закачивают в колонну рабочих труб 46. Дойдя до шара 9, перекрывающего проходное отверстие в пакере для создания гравийного фильтра, гравийно-жидкостная смесь выходит в затрубное пространство 48, находящееся ниже узла 2 герметизации через намывные окна 30 намывного узла 3. Пройдя сквозь щели рабочих фильтров 42, являющихся экраном для гравия, жидкость-носитель (ход ее в устройстве показан на фиг.6 стрелками) по кольцевому пространству 49, образованному внутренней полостью трубы зумпфа 41 и промывочными трубками 45, проходит через кольцевой клапан 40 и по промывочным трубкам 45 поднимается до нижнего шара 8 и, приподнимая его, через технологические отверстия 29, канал 37 выходит в затрубное пространство 47 выше узла 2 герметизации через перепускные отверстия 14 и далее на поверхность, что демонстрируется стрелками на фиг.5.

Удаление излишков гравия из рабочих труб 46 осуществляется методом обратной циркуляции, что на фиг.3 показано стрелками. Технологическую жидкость подают в затрубное пространство 47, пройдя через перепускные отверстия 14, канал 37, технологические отверстия 29, поднимая верхний шар 9, по каналу 36 жидкость выходит по рабочим трубам 46 на поверхность, вынося частицы гравия. При этом шар 9 удерживается от выноса потоком жидкости на поверхность в ловителе 4.

При необходимости перевод скважины на утяжеленный раствор технологической жидкости производится аналогично, методом обратной циркуляции.

Замена технологического оборудования эксплуатационным производится в заглушенной скважине путем отворота разъединителя колонны 44 и подъема рабочих труб 46 с пакером для создания гравийного фильтра (см. фиг.6).

Спуск компоновки эксплуатационного оборудования, включающей верхнюю часть разъединителя колонны и эксплуатационный циркуляционный клапан, а также при необходимости ингибиторный клапан и клапан-отсекатель, осуществляется на нососно-компрессорных трубах.

Использование данного изобретения позволяет повысить надежность устройства за счет удаления излишков гравия по окончанию процесса его намыва при создании гравийного фильтра и снижения сложности конструкции устройства при повышенном уровне унификации его отдельных узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СООРУЖЕНИЯ ГРАВИЙНОГО ФИЛЬТРА | 2007 |

|

RU2374431C2 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ГРАВИЙНО-НАМЫВНОГО ФИЛЬТРА | 2012 |

|

RU2514077C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ КРОССОВЕРА | 2006 |

|

RU2325509C1 |

| Устройство для создания скважинного гравийного фильтра | 1989 |

|

SU1714092A1 |

| Устройство для создания скважинного гравийного фильтра | 1989 |

|

SU1710706A1 |

| Устройство для создания скважинного гравийного фильтра | 1982 |

|

SU1067204A1 |

| Устройство для создания скважинного гравийного фильтра | 1991 |

|

SU1810500A1 |

| Устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта | 2023 |

|

RU2821937C1 |

| СПОСОБ УДАЛЕНИЯ ПЕСЧАНОЙ ПРОБКИ С ЗАБОЯ И НАМЫВА ГРАВИЙНОГО ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2267005C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2509875C2 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано в процессе заканчивания скважин и установки гравийно-намывных фильтров, а также при проведении капитального ремонта скважин. Пакер для создания гравийного фильтра включает перепускной узел, содержащий ниппель с боковыми отверстиями, перекрытыми втулкой, перемещающейся вдоль ниппеля, узел герметизации, включающий уплотняющую манжету со средствами заякоривания, сердечник, охватывающий манжету и расположенный внутри направляющей втулки и намывной узел, содержащий золотник. Сердечник и направляющая втулка выполнены с возможностью сжатия уплотнительной манжеты при их смещении друг относительно друга. Также пакер содержит намывную трубку, опирающуюся торцом на торец корпуса золотника намывного узла и проходящую внутри сердечника узла герметизации и внутри ниппеля перепускного узла с возможностью образования сквозного проходного канала внутри пакера. Намывной узел дополнительно содержит вставку с намывными окнами, расположенную между наружной поверхностью корпуса золотника и внутренней поверхностью цилиндрического основания, имеющего намывные окна. На боковой поверхности корпуса золотника выполнены два ряда технологических отверстий, причем технологические отверстия одного из рядов расположены напротив технологических отверстий, выполненных во вставке, жестко скрепленной с цилиндрическим основанием. Намывные окна основания расположены напротив намывных окон вставки. При этом с одной стороны вставка охватывает торцевую часть намывной трубки, а с другой стороны в ней выполнено сквозное отверстие, диаметр которого меньше диаметра намывной трубки. Причем сквозное отверстие выполнено с возможностью установки в нем промывочных трубок, используемых в сборке компоновки подземного оборудования для создания гравийного фильтра. Изобретение обеспечивает повышение надежности устройства. 6 ил.

Пакер для создания гравийного фильтра, включающий перепускной узел, содержащий, по меньшей мере, ниппель с боковыми отверстиями, перекрытыми втулкой, перемещающейся вдоль ниппеля, расположенный ниже перепускного узла, узел герметизации, включающий, по меньшей мере, уплотняющую манжету со средствами заякоривания, выполненными с возможностью закрепления на обсадной колонне, сердечник, охватывающий уплотняющую манжету и расположенный внутри направляющей втулки, причем сердечник и направляющая втулка выполнены с возможностью сжатия уплотнительной манжеты при их смещении друг относительно друга, и установленный ниже узла герметизации намывной узел, содержащий, по меньшей мере, золотник, расположенный внутри цилиндрического основания, отличающийся тем, что он имеет намывную трубку, опирающуюся торцом на торец корпуса золотника намывного узла и проходящую внутри сердечника узла герметизации и внутри ниппеля перепускного узла с возможностью образования сквозного проходного канала внутри пакера, а намывной узел дополнительно содержит вставку с намывными окнами, расположенную между наружной поверхностью корпуса золотника и внутренней поверхностью цилиндрического основания, имеющего намывные окна, на боковой поверхности корпуса золотника выполнены два ряда технологических отверстий, причем технологические отверстия одного из рядов расположены напротив технологических отверстий, выполненных во вставке, жестко скрепленной с цилиндрическим основанием, намывные окна которого расположены напротив намывных окон вставки, при этом с одной стороны вставка охватывает торцевую часть намывной трубки, а с другой стороны в ней выполнено сквозное отверстие, диаметр которого меньше диаметра намывной трубки, причем сквозное отверстие выполнено с возможностью установки в нем промывочных трубок, используемых в сборке компоновки подземного оборудования для создания гравийного фильтра.

| US 4638859 A, 27.01.1987 | |||

| Транспортер для перемещения и разделения кускового материала | 1939 |

|

SU59700A1 |

| Устройство для создания скважинного гравийного фильтра | 1991 |

|

SU1810500A1 |

| Устройство для создания скважинного гравийного фильтра | 1989 |

|

SU1710706A1 |

| Устройство для создания скважинного гравийного фильтра | 1989 |

|

SU1714092A1 |

| СПОСОБ СООРУЖЕНИЯ ГРАВИЙНОГО ФИЛЬТРА | 2007 |

|

RU2374431C2 |

Авторы

Даты

2015-07-10—Публикация

2014-03-28—Подача