Изобретение относится к области производства строительных материалов, в частности к производству пористых заполнителей на основе жидкого стекла, предназначенных для изготовления легких бетонов, а также теплоизоляционных засыпок.

Известна композиция для получения керамзита (пористого заполнителя) состава, мас.%: отходы флотации углеобогащения - 60, модифицированное жидкое стекло - 40 /Денисов Д.Ю. Использование отходов флотации углеобогащения в производстве керамзита / Д.Ю. Денисов, И.В. Ковков, В.З. Абдрахимов // Башкирский химический журнал. - 2008. - Том 15. - №2. - С.107-109/.

Недостатком указанного состава керамической массы является относительно низкая прочность 1,7-1,9 МПа.

Известна композиция для получения водостойкого пористого заполнителя состава, мас.%: натриевое жидкое стекло - 50-70, хлорид натрия - 1-3, горелые породы с содержанием глинистой составляющей не менее 50% и потери при прокаливании не менее 16% - 22-49 /Патент №2481286 Российская Федерация, МПК C04B 14/24. Композиция для производства водостойкого пористого заполнителя / Абдрахимов В.З., Семенычев В.К., Абдрахимова Е.С., Вдовина Е.В.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 29.06.2011; опубл. 10.05.2013. Бюл. 13/.

Недостатком указанного состава является относительно низкие прочность при сжатии (2,0-2,12 МПа) и коэффициент размягчения (93-94).

Данное техническое решение принято за прототип.

Техническим результатом является повышение прочности при сжатии и коэффициента размягчения пористого заполнителя.

Указанный технический результат достигается тем, что для получения водостойкого пористого заполнителя в композицию, включающую натриевое жидкое стекло плотностью 1,41 г/см3 и хлорид натрия, размолотый до размера менее 0,3 мм, дополнительно вводят сланцевый шлак, размолотый до прохода через сито 0,14 мм и содержащий, мас.%: SiO2 - 22,4; Al2O3 - 12,2; Fe2O3 - 7,8; MgO - 1,3; CaO - 17,3; R2O - 5,2; п.п.п. - 33,8 при следующем соотношении компонентов, мас.%:

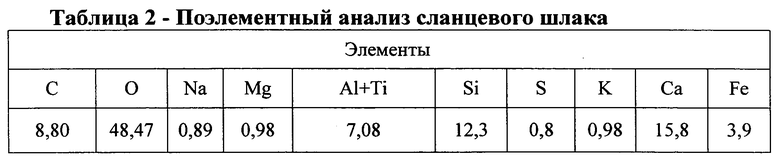

В качестве наполнителя для производства пористого заполнителя использовались сланцевый шлак. Сланцевый шлак, получаемый на сланцеперерабатывающем заводе, где использовался сланец в виде щебня крупностью от 20 до 70 мм, более однороден, так как исходной породой является чистый сланец, а степень термической обработки на этом этапе постоянна. Химические составы: оксидный и поэлементный используемых компонентов представлены в таблицах 1 и 2.

Известно, что основным условием, обеспечивающим вспучивание композиции при ее нагревании, является совмещение во времени пиропластического состояния композиции с интенсивным газовыделением внутри обжигаемого материала. Пиропластическое состояние композиции обеспечат жидкое стекло и содержание в сланцевом шлаке глинистой составляющей, а газовыделение - содержание в данных отходах - органики (п.п.п. таблица 1 и С в таблице 2).

Для приготовления сырьевой смеси использовались следующие компоненты:

1) товарное натриевое жидкое стекло плотностью 1,41 г/см3 (см. ГОСТ 13075-81);

2) хлорид натрия (ГОСТ 13830-97, производства ОАО «Бассоль»), размолотый до размера менее 0,3 мм;

3) в качестве тонкомолотого компонента - сланцевый шлак, размолотый до прохода через сито 0,14 мм.

Сведения, подтверждающие возможность осуществления изобретения. Композиции (таблица 3) для производства пористого заполнителя готовили путем тщательного перемешивания всех компонентов аналогично технологии, представленной в прототипе.

Таблица 3. Составы композиции для производства пористого заполнителя

Получение смеси производилось в мешалке принудительного действия в следующем порядке. Сначала в мешалку загружались тонкомолотый компонент и хлорид натрия, которые тщательно перемешивались, затем в готовую сухую смесь при включенной мешалке заливалось натриевое стекло тонкой струйкой. Перемешивание производилось до получения однородной массы, но не менее 5 минут.

Полученная смесь системой ножей разрезалась на отдельные гранулы, которые термообрабатывались при 250-300°C в печном грануляторе, вспучиваясь при этом и образуя шарообразные высокопористые гранулы. Полученные гранулы помещались в электрическую печь, разогретую до температуры 790°C, и выдерживались там 10 минут. После изотермической выдержки гранулы охлаждались при скорости охлаждения 40°С/мин. Физико-механические показатели пористого заполнителя представлены в таблице 4.

Как видно из таблицы 4, пористые заполнители из предложенных составов имеют более высокие прочность на сжатие и коэффициент размягчения, чем прототип.

Техническое решение при использовании предложенных составов позволяет повысить прочность на сжатие и коэффициент размягчения пористого заполнителя.

Использование техногенного сырья при получении пористого заполнителя способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

Источники информации

1. Денисов Д.Ю. Использование отходов флотации углеобогащения в производстве керамзита / Д.Ю. Денисов, И.В. Ковков, В.З. Абдрахимов // Башкирский химический журнал. - 2008. - Том 15. - №2. - С.107-109.

2. Патент №2481286 Российская Федерация, МПК C04B 14/24. Композиция для производства водостойкого пористого заполнителя / Абдрахимов В.З., Семенычев В.К., Абдрахимова Е.С., Вдовина Е.В.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 29.06.2011; опубл. 10.05.2013. Бюл. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для производства пористого заполнителя | 2017 |

|

RU2649206C1 |

| Композиция для производства пористого заполнителя | 2016 |

|

RU2618244C1 |

| Композиция для производства пористого заполнителя | 2017 |

|

RU2674449C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555972C1 |

| Композиция для производства пористого заполнителя | 2016 |

|

RU2614339C1 |

| Композиция для производства пористого заполнителя | 2016 |

|

RU2615557C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2015 |

|

RU2594238C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2575659C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2015 |

|

RU2602623C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555169C1 |

Изобретение относится к области производства строительных материалов, в частности к производству пористых заполнителей на основе жидкого стекла, предназначенных для изготовления легких бетонов, а также теплоизоляционных засыпок. Композиция для производства пористого заполнителя включает, мас.%: натриевое жидкое стекло плотностью 1,41 г/см3 50-75, хлорид натрия, размолотый до размера менее 0,3 мм, 1-3, сланцевый шлак, размолотый до прохода через сито 0,14 мм и содержащий, мас.%: SiO2 - 22,4; Al2O3 - 12,2; Fe2O3 - 7,8; MgO - 1,3; CaO - 17,3; R2O - 5,2; п.п.п. - 33,8, 22-49. Технический результат - повышение прочности при сжатии и коэффициента размягчения пористого заполнителя, утилизация промышленных отходов. 4 табл.

Композиция для производства пористого заполнителя, включающая натриевое жидкое стекло плотностью 1,41 г/см3 и хлорид натрия, размолотый до размера менее 0,3 мм, отличающаяся тем, что она дополнительно содержит сланцевый шлак, размолотый до прохода через сито 0,14 мм и содержащий, мас.%: SiO2 - 22,4; Al2O3 - 12,2; Fe2O3 - 7,8; MgO - 1,3; CaO - 17,3; R2O - 5,2; п.п.п. - 33,8 при следующем соотношении компонентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2481286C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2478084C2 |

| БИОПАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2440321C2 |

| Сырьевая смесь для изготовления легкого заполнения | 1978 |

|

SU779334A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2167115C2 |

| US 3765919 A, 16.10.1973 | |||

| Автоматическая система единого времени | 1976 |

|

SU657397A1 |

Авторы

Даты

2015-07-10—Публикация

2014-03-28—Подача