Изобретение относится к производству строительных материалов и изделий и может быть использовано для изготовления легкого заполнителя для бетона.

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая углеродсодержащий сланец, затворенный водным раствором омыленного таллового лигнина, взятым в количестве 0,5-0,15 мас.% от сухого сырья (SU 1825759 A1, кл. C 04 B 14/12, 07.07.1993). Недостатком указанной смеси является относительно большая средняя плотность и температура обжига материала.

Техническим результатом изобретения является снижение насыпной плотности и температуры обжига материала.

Предлагаемая сырьевая смесь позволяет снизить среднюю плотность гранул на 14...18% и понизить температуру обжига на 235oC. Кроме того, применение в составе сырьевой смеси таких отходов, как пыль электрофильтров (ПФ) основного производства алюминия, отхода от переработки черных сланцев (ОПЧС) не только позволит получить качественный пористый заполнитель, но и будет способствовать решению экологической проблемы.

Технический результат достигается тем, что в качестве сырьевых компонентов для получения искусственных пористых заполнителей используют ОПЧС, ПЭФ, жидкое стекло (ЖС) при следующем соотношении компонентов, мас.%:

Отход от переработки черных сланцев - 55,9

Пыль электрофильтров - 9-10

Жидкое стекло с модулем 4 и плотностью 1,44 г/см3 - 35,1-34,1

Черные сланцы являются результатом метаморфизма осадочных пород с повышенным содержанием органической составляющей (Cорг=1,26%) и слагают мощные толщи с ярковыраженной сланцеватостью и неоднородностью состава. Отход возникает при тонком измельчении черных сланцев в шаровых мельницах Бодайбинским горнообогатительным комбинатом с целью извлечения тонкорассеянной рудной минерализации (Geostandarts Newsletter, Volume XX, N 2, october 1996).

Отходы от переработки черных сланцев представляют собой тонкодисперсный порошок темно-серого цвета со следующим химическим составом, мас.%:

SiO2 - 59,06

TiO2 - 0,95

Al2O3 - 16,55

Fe2O3 - 2,75

CaO - 1,83

MgO - 3,15

K2O - 2,57

Na2O - 1,45

P2O5 - 0,21

CO2 - 2,57

FeO - 4,61

MnO - 0,09

п.п.п. - 5,20

Cорг - 1,26

Пыль электрофильтров является отходом основного производства алюминия. В сухом состоянии она представляет собой порошок темно-бурого цвета дисперсностью 5-8 мкм и насыпной плотностью 840 кг/м3. Химический состав пыли электрофильтров, мас.%:

F - 19,21

Na - 10,36

К - 2,28

Al - 13,22

Sобщ - 0,72

C - 34,25

в том числе:

Al2O3 - 16,30

SiO2 - 0,44

Fe2O3 - 2,44

CaF2 - 1,33

MgF2 - 0,87

SO4 - 1,93

Смолянистые - 9,31

п.п.п. - 11,73

Жидкое стекло с модулем 4 и плотностью 1,44 г/см3 было получено по технологии согласно авторскому свидетельству (RU 2056353 C1, кл. С 04 В 28/04, БИ N 8, 1996).

Ввод ЖС в шихту обеспечивает образование пластичного теста из непластичных дисперсных составляющих. Формирование пористой структуры материала при обжиге происходит за счет вспучивания как ЖС, так и ОПЧС. При этом вспучивание ЖС происходит благодаря выделению химически связанной воды, а вспучивание ОПЧС - в результате реакций разложения и восстановления окислов железа при их взаимодействии с органическими примесями. Высокое содержание фтора и натрия в ПЭФ обуславливает ее флюсующее действие, что способствует раннему накоплению жидкой фазы и понижению температуры обжига материала.

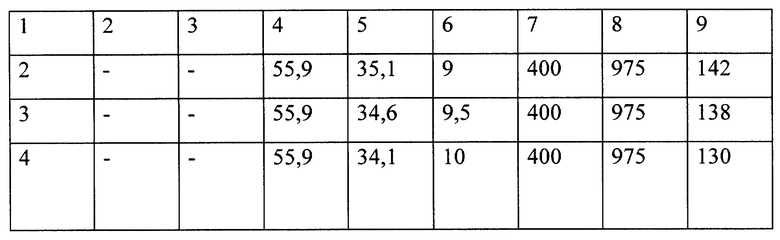

Пример (см. таблицу 1).

Для приготовления сырьевой смеси используют ОПЧС, ПЭФ и ЖС. Компоненты перемешивают, из полученной смеси пластическим способом формуют гранулы. Обжиг проводят по двухступенчатому режиму (термоподготовка в течение 10 мин при температуре 400oC и обжиг в течение 7 мин при 975oC).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2163898C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167125C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2086517C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130912C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130913C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2101253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2135410C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2149150C1 |

Сырьевая смесь для изготовления легкого заполнителя может быть использована в производстве строительных материалов. Техническим результатом изобретения является снижение насыпной плотности и температуры обжига материала. В качестве сырьевых компонентов для получения искусственных пористых заполнителей используют отход от переработки черных сланцев при извлечении тонкорудной минерализации со следующим химическим составом, мас. %: SiO2 - 59,06; TiO2-0,95; Al2O3 - 16,55; Fe2O3 - 2,75; CaO - 1,83; MgO - 3,15; K2O - 2,57; Na2O - 1,45; Р2О5 - 0,21; CO2 - 2,57; FeO - 4,61; MnO - 0,09; п.п.п. - 5,20; Сорг 1,26; пыль электрофильтров основного производства алюминия и жидкое стекло (силикатный модуль 4, плотность 1,44 г/см3 ) при следующем соотношении компонентов (мас. %): отход от переработки черных сланцев 55,9; пыль электрофильтров 9-10; жидкое стекло 35,1-34,1. Компоненты смешивают, пластическим способом формуют гранулы и обжигают их по двухступенчатому режиму, температура термоподготовки 400°С, температура обжига 975°С. Характеристика получаемого легкого заполнителя: насыпная плотность 130-142 кг/м3. 1 табл.

Сырьевая смесь для изготовления искусственного пористого заполнителя, включающая углеродсодержащий компонент и связку, отличающаяся тем, что в качестве углеродсодержащего компонента используют отход от переработки черных сланцев при извлечении тонкорудной минерализации со следующим химическим составом, мас.%: SiO2 - 59,06; ТiO2 - 0,95; Аl2O3 - 16,55; Fe2O3 - 2,75; CaO - 1,83; MgO - 3,15; К2O - 2,57; Na2O - 1,45; P2O5 - 0,21; CO2 - 2,57; FeO - 4,61; MnO - 0,09; п. п.п. - 5,20; Сорг - 1,26, а в качестве связи жидкое стекло с силикатным модулем 4 и плотностью 1,44 г/см3 и дополнительно вводят добавку - пыль электрофильтров основного производства алюминия при следующем соотношении компонентов, мас.%:

Отход от переработки черных сланцев - 55,9

Пыль электрофильтров - 9-10

Жидкое стекло - 35,1-34,1

| Способ производства искусственного пористого заполнителя | 1990 |

|

SU1825759A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| ГОРЛОВ Ю.П | |||

| Искусственные пористые заполнители и легкие бетоны на их основе | |||

| Справочное пособие | |||

| - М.: Стройиздат, 1987, с.75-77. | |||

Авторы

Даты

2001-05-20—Публикация

1999-02-23—Подача