Изобретение относится к области черной металлургии и может быть использовано для повышения производительности и уменьшения удельного потребления электроэнергии электродуговых сталеплавильных печей.

Большинство известных технических решений, реализующих данную тенденцию, предусматривает предварительный нагрев металлошихты, подаваемой в электродуговую сталеплавильную печь, с использованием различных нагревателей.

Известен способ подогрева скрапа по заявке на изобретение RU 2008130248, включающий предварительный нагрев скрапа и охлаждение отходящего газа в промежуточных бункерах отходящими газами печи, прошедшими основной подогреватель скрапа.

Недостатком известного способа подогрева скрапа является то, что он обеспечивает нагрев скрапа только до температуры, находящейся в пределах 150-200°C, что незначительно влияет на уменьшение удельного потребления электроэнергии электродуговых сталеплавильных печей.

Известен способ нагрева металлошихты из монографии авторов Ю.Н. Тулевского и И.Ю. Зинурова «Инновации для дуговых сталеплавильных печей». Научные основы выбора», Новосибирск, издательство НГТУ, 2010, с. 146-148.

По известному способу нагрев металлошихты осуществляется на конвейере отходящими от дуговой сталеплавильной печи газами. По этому способу конвейер размещается внутри газохода и металлошихта перемещается в сторону рабочего пространства печи, а газы, образующиеся при электроплавке в печи, движутся навстречу металлошихте.

Недостатком этого способа нагрева шихты является низкая эффективность передачи тепла от отходящих газов к металлошихте. Скользящий характер движения печных газов с одной стороны и достаточно большая толщина неплотно уложенного на конвейере слоя металлошихты (600-1000 мм) с другой стороны приводят к тому, что при температуре печных газов 800-1200°C металлошихта нагревается всего лишь до средней температуры 150-200°C. Большая часть тепла печных газов теряется безвозвратно.

Известен способ непрерывного подогрева металлошихты по патенту на изобретение RU 2224027, принятый в качестве прототипа.

Согласно известному способу подогрев шихтовых материалов осуществляется с помощью отходящих печных газов в специальном подогревателе, в котором расположен транспортер для шихты, контактирующий с тележкой для подачи шихтовых материалов в ванну печи.

Недостатком прототипа является низкий коэффициент передачи тепла от печных газов к металлошихте (не более 25%).

Задачей и техническим результатом предлагаемого изобретения является повышение эффективности передачи тепла от отходящих печных газов к металлошихте.

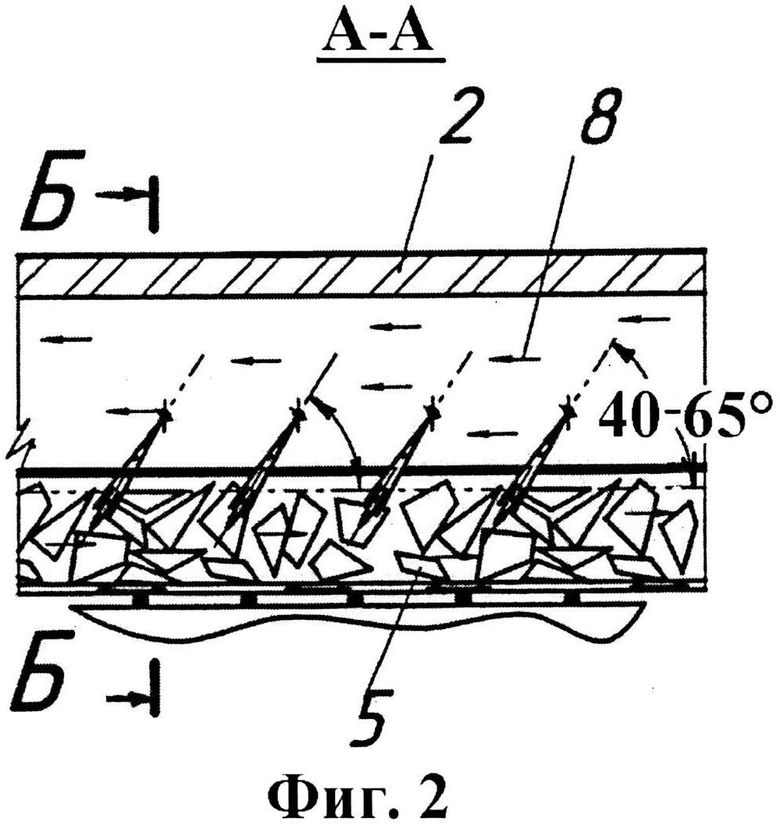

Технический результат достигается тем, что в способе нагрева металлошихты для сталеплавильной печи, включающем перемещение металлошихты на конвейере в сторону рабочего пространства печи внутри газохода и организацию движения образующихся в сталеплавильной печи газов по газоходу навстречу металлошихте, согласно изобретению, в поток движущихся печных газов вдувают через сопла инжекторов, встроенных в стенки футерованного газохода, сжатый воздух с направлением струи под углом 40-65° к поверхности металлошихты навстречу ее движению.

Сжатый воздух вдувают через сопла инжекторов со скоростью, в 8-14 раз превышающей скорость движения печных газов.

Скорость истечения струи сжатого воздуха из сопла равна 280-350 м/с.

Длина струи сжатого воздуха на участке от выходных торцов сопел до поверхности металлошихты составляет 30-50 калибров сопел.

Технический результат достигается также тем, что в газоходе для отвода печных газов из рабочего пространства сталеплавильной печи, содержащем установленный в нем конвейер для подачи в печь шихты навстречу движению печных газов, согласно изобретению в стенки газохода встроены инжекторы с соплами для подачи струй сжатого воздуха навстречу металлошихте, при этом сопла инжекторов расположены под углом 40-65° к поверхности металлошихты.

Выходные сечения сопел расположены на расстоянии 30-50 калибров сопла от поверхности металлошихты.

Вдувание в поток движущихся печных газов через сопла инжекторов, встроенных в стенки газохода, сжатого воздуха с направлением струи под углом 40-65° к поверхности металлошихты навстречу ее движению обеспечивает турбулизацию потоков, отходящих из плавильной печи газов, температура которых составляет 1000-1200°C. Турбулентные потоки печных газов проникают внутрь неплотно уложенной на конвейер шихты, что обеспечивает повышение эффективности теплообмена между печным газом и нагреваемой шихтой.

Проведенные заявителем лабораторные испытания показывают, что в этом случае коэффициент передачи тепла от печных газов к металлошихте значительно увеличивается по сравнению с прототипом и может достигать 40% от тепла, переносимого печными газами. При этом температура нагрева металлошихты, подаваемой конвейером в печь, находится в пределах от 250° до 300°C, что существенно превышает показатели прототипа, следовательно, достигается повышение эффективности передачи тепла от отходящих печных газов к металлошихте.

При этом расположение инжекторов, встроенных в стенки футерованного газохода, с направлением струи сжатого воздуха под углом в пределах от 40° до 65° к поверхности металлошихты навстречу ее движению является оптимальным, что определено опытными лабораторными исследованиями, проведенными заявителем: обеспечивается максимальное внедрение струи в шихту, ее турбулизация и, следовательно, достигается эффективный теплообмен между печными газами и металлошихтой.

Исследования показали, что при углах наклона струй сжатого воздуха менее 40° к поверхности металлошихты большая часть сжатого воздуха отражается от поверхности металлошихты. Внедрение струи в слой шихты недостаточно и эффективность теплообмена не возрастает.

При углах наклона струй сжатого воздуха более 65° к поверхности металлошихты наблюдается появление отраженных от поверхности шихты потоков печных газов, направленных навстречу основному потоку, что снижает пропускные возможности газохода, т.е. ухудшает условия работы системы газоудаления.

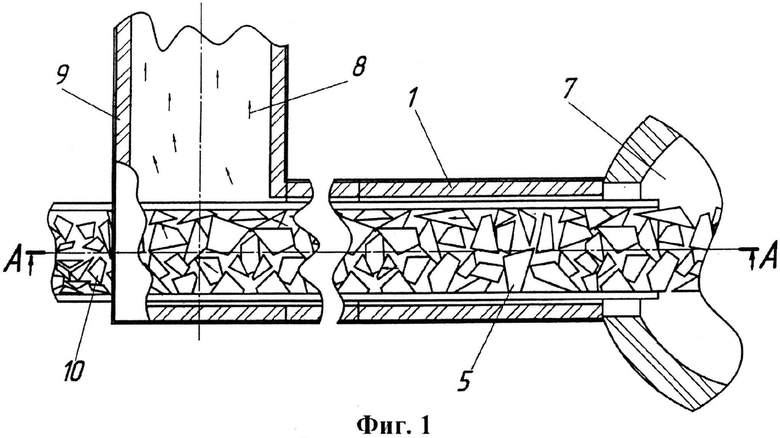

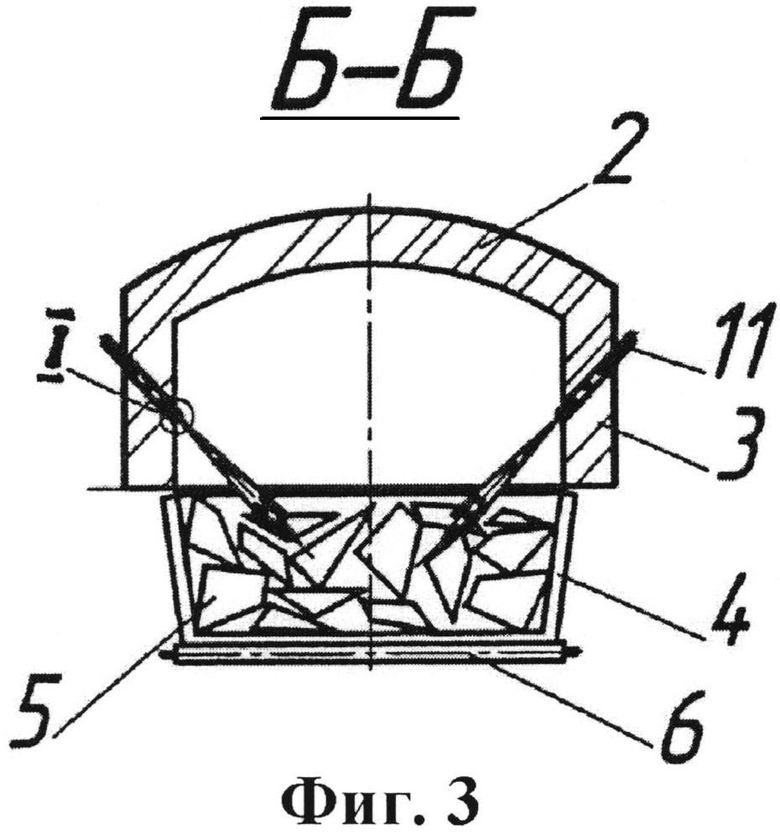

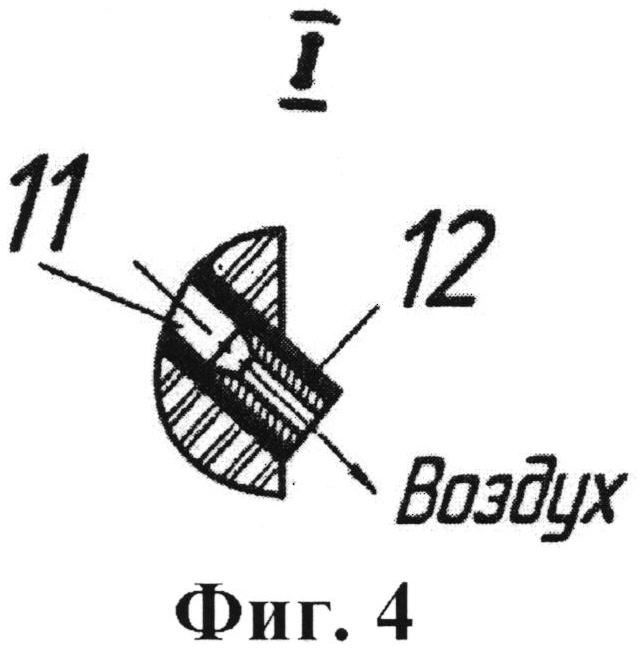

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид футерованного газохода с конвейером в плане, на фиг. 2 - продольный разрез А-А газохода с конвейером, на фиг. 3 - сечение Б-Б и на фиг. 4 - место I.

Способ нагрева металлошихты сталеплавильной печи включает перемещение металлошихты на конвейере в сторону рабочего пространства печи внутри частично футерованного газохода и организацию движения образующихся в сталеплавильной печи газов по газоходу навстречу металлошихте.

В поток движущихся печных газов вдувают через сопла инжекторов, встроенных в стенки газохода, сжатый воздух с направлением струи под углом 40-65° к поверхности металлошихты навстречу ее движению.

Газоход 1 обрамлен верхней и боковыми стенками 2, 3, т.е. выполнен частично футерованным. К нижней части газохода примыкают лотки 4 с металлошихтой 5, размещенные на конвейере 6. Механизм конвейера обеспечивает возвратно-поступательное движение лотков 4 с различной скоростью, благодаря чему осуществляется перемещение металлошихты 5 к плавильному пространству печи 7. Газы 8, образующиеся при работе печи, движутся по газоходу 1 навстречу металлошихте 5 и нагревают ее. Далее газы по газоотводящему тракту 9 передаются на газоочистку. Открытая часть конвейера 10 служит для погрузки металлолома 5. Передача тепла от печных газов 8 к металлошихте 5 происходит в основном конвекцией. Для повышения эффективности теплопередачи в стенки газохода встроены 6-12 инжекторов 11 с соплами 12, через которые подается под давлением 0,3-0,8 МПа сжатый воздух.

Струя сжатого воздуха выходит из сопла со скоростью 280-350 м/с и движется навстречу металлошихте под углом 40-65° к ее поверхности.

Вдувание сжатого воздуха производят со скоростью в 8-14 раз превышающей скорость движения печных газов. Оптимальность предлагаемого соотношения определена с помощью расчетов.

Основным видом теплопередачи от движущихся в газоходе печных газов к металлошихте является конвекция. В свою очередь коэффициент теплопередачи (а) при конвективном теплообмене зависит от скорости движения газов в месте встречи их с шихтой. Чем больше скорость, тем больше а. Скорость потока печных газов в газоходе составляет 22-25 м/с, что явно недостаточно для эффективного теплообмена между печными газами и металлошихтой.

Для повышения эффективности теплообмена скорость газов в струе в месте встречи ее с металлошихтой должна значительно превышать скорость печных газов в газоходе. Как показали опытно-лабораторные исследования, при скоростях истечения струй сжатого воздуха из сопел инжекторов, более чем в восемь раз превышающих скорость печных газов в газоходе, скорость газов в струях на участках встреч их с металлошихтой составит всего 26-28 м/с, что недостаточно для обеспечения эффективного теплообмена между печными газами и металлошихтой.

При скоростях истечения струй сжатого воздуха из сопел инжекторов, более чем в четырнадцать раз превышающих скорость печных газов в газоходе, скорость газов в струях на участках встреч их с шихтой составит 60-70 м/с. Такие скорости газов хотя и обеспечивают повышение эффективности теплообмена между печными газами и шихтой, но для этого необходимо применение сжатого воздуха повышенного давления, что потребует установки дополнительного компрессора для повышения давления сжатого воздуха. Кроме того, при истечении сжатого воздуха из сопел с большими скоростями (более 300 м/с) появится повышенный уровень шума. Все это указывает на нецелесообразность использования струй сжатого воздуха со скоростями истечения, превышающими более чем в 14 раз скорости движения печных газов. Таким образом, экспериментальные данные и расчеты показывают оптимальность выбранных скоростей истечения сжатого воздуха из сопел.

Длина струи сжатого воздуха на участке от выходных торцов сопел до поверхности металлошихты должна составлять 30-50 калибров сопел, т.е. сжатый воздух вдувают через выходные сечения сопел, располагающиеся на расстоянии 30-50 калибров сопла от поверхности металлошихты.

Оптимальность расположения сопел сжатого воздуха относительно поверхности шихты определяли экспериментально и по результатам расчетов струй при истечении из сопел.

Исследования и расчеты показали, что при длине струй сжатого воздуха на участках от выходных торцов сопел до поверхности металлошихты, составляющих менее 30 калибров сопел, т.е. при расположении сопел на расстоянии, меньшем 30 калибров сопла от поверхности шихты, в холодную струю сжатого воздуха подсасывается недостаточное количество печных газов и температура в струях на участках встреч с металлошихтой составляет всего 500-600°C, что недостаточно для эффективного теплообмена.

Количество тепла Q, полученное шихтой от печных газов, определяется выражением, Q=α·Δt·F, где α - коэффициент теплопередачи конвекцией, Δt - перепад температур между печными газами и металлошихтой, F - площадь контакта потока газов с металлошихтой.

При длине струй сжатого воздуха на участках от выходных торцов сопел до поверхности металлошихты, составляющих более 30 калибров сопел, т.е. при расположении сопел на расстоянии, большем 50 калибров сопла от поверхности шихты, снижается скорость газов в струях на участках встреч с шихтой до 25-26 м/с, что приводит к уменьшению коэффициента теплопередачи конвекцией и к ухудшению нагрева металлошихты печными газами.

Опытно-лабораторные испытания и приведенные данные расчетов показывают оптимальность выбранных расстояний расположения сопел от поверхности металлошихты.

Пример реализации способа.

Способ нагрева металлошихты, экспериментально осуществленный на 120-т дуговой сталеплавильной печи, включает подачу металлошихты в рабочее пространство печи на лотках с помощью конвейера. Толщина слоя шихты на конвейере составляла 600-700 мм при ширине 2000 мм. Над лотками с металлошихтой располагается футерованный газоход, по которому противотоком навстречу металлошихте поступают из сталеплавильной печи газы со скоростью 22-25 м/с. Температура печных газов в газоходе равна 1000-1200°C. Длина обогреваемой части конвейера составила 30 м. Далее печные газы отводились в осадительную камеру и поступали на газоочистку. Общая длина конвейера равна 105 м. Конвейер на участке, расположенном после обогреваемой части, выполнен открытым и служит для погрузки лома.

В боковых стенках газохода установлено восемь инжекторов (по 4 с каждой стороны) с соплами диаметром 20 мм. Инжекторы обеспечивают подачу струй сжатого воздуха под углом 52° к поверхности металлошихты на лотке. Расстояние от сопла до поверхности металлошихты составляет 920 мм (что равняется 46 калибрам сопла). В каждые из восьми сопел подавали 400 м3/ч сжатого воздуха со скоростью 300 м/с, что в 12,5 раз превышало скорость движения печных газов. При этом в зону нагрева эжектировали 22000 м3/ч горячих печных газов.

Предлагаемый способ обеспечил турбулизацию потока печных газов, проникающих вглубь металлошихты, расположенной на конвейере, и нагрев шихты до температуры 250-300°C.

По предлагаемому способу передача тепла от печных газов к металлошихте была увеличена в 1,4-1,7 раза по сравнению с передачей тепла при скользящем движении печных газов над слоем металлошихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Дуговая сталеплавильная печь с конвейерной загрузкой шихты | 2021 |

|

RU2758422C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| Шахтно-конвейерная дуговая сталеплавильная печь | 2020 |

|

RU2734885C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| Рециркуляционная печь | 1983 |

|

SU1164294A1 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1822423A3 |

| Устройство для предварительного подогрева шихты | 1977 |

|

SU679784A1 |

| СПОСОБ ДОЖИГАНИЯ И ОБЕСПЫЛИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2451092C2 |

Изобретение относится к области черной металлургии, в частности к способу и устройству нагрева металлошихты сталеплавильной печи. Способ включает перемещение металлошихты на конвейере в сторону рабочего пространства печи внутри футерованного газохода и организацию движения образующихся в сталеплавильной печи печных газов по футерованному газоходу навстречу металлошихте. В поток движущихся печных газов вдувают через сопла инжекторов, встроенных в стенки футерованного газохода, сжатый воздух с направлением струи под углом 40-65° к поверхности металлошихты навстречу ее движению. Выходные сечения сопел расположены на расстоянии 30-50 калибров сопла от поверхности металлошихты. Использование изобретения обеспечивает повышение эффективности передачи тепла от отходящих печных газов к металлошихте. 2 н. и 4 з.п. ф-лы, 4 ил., 1 пр.

1. Способ нагрева металлошихты для сталеплавильной печи, включающий перемещение металлошихты на конвейере в сторону рабочего пространства печи внутри футерованного газохода и организацию движения потока образующихся в сталеплавильной печи печных газов по газоходу навстречу металлошихте, отличающийся тем, что в движущийся поток печных газов через сопла инжекторов, встроенных в стенки футерованного газохода, вдувают сжатый воздух, при этом струи сжатого воздуха направляют под углом 40-65° к поверхности металлошихты навстречу ее движению.

2. Способ по п.1, отличающийся тем, что сжатый воздух вдувают через сопла инжекторов со скоростью истечения струи, в 8-14 раз превышающей скорость движения печных газов.

3. Способ по п. 1, отличающийся тем, что скорость истечения струи сжатого воздуха из сопла равна 280-350 м/с.

4. Способ по п. 1, отличающийся тем, что длина струи сжатого воздуха на участке от выходных торцов сопел инжекторов до поверхности металлошихты составляет 30-50 калибров сопел.

5. Устройство для нагрева металлошихты для сталеплавильной печи, содержащее футерованный газоход для отвода печных газов из рабочего пространства печи и установленный в нем конвейер для подачи в печь металлошихты, отличающееся тем, что в стенки футерованного газохода встроены инжекторы с соплами для подачи струй сжатого воздуха навстречу металлошихте, при этом сопла инжекторов расположены под углом 40-65° к поверхности металлошихты.

6. Устройство по п. 5, отличающееся тем, что выходные торцы сопел инжекторов расположены на расстоянии 30-50 калибров сопла от поверхности металлошихты.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ И СПОСОБ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2224027C2 |

| RU 2013151778 A, 20.11.2013 | |||

| Способ стабилизации полиизобутилена и его растворов в маслах | 1950 |

|

SU117532A1 |

| Газоотводящий тракт конвертера | 1985 |

|

SU1303618A1 |

| US 4543124 A, 24.09.1985 | |||

Авторы

Даты

2015-07-10—Публикация

2014-04-23—Подача