Изобретение относится к металлургии, а именно к способам ведения плавки стали в дуговых сталеплавильных печах трехфазного тока.

Известен способ плавки стали в дуговой сталеплавильной печи, включающий завалку и плавление металлического лома до достижения расхода электроэнергии 220-230 кВт⋅ч/т, после чего осуществляют подачу и плавление металлизированных окатышей при температуре ванны металла 1615-1625°С (RU, №2420597, МПК С21С 5/52, 2011 г.).

Недостатком данного способа является значительная потеря энергии с отходящими дымовыми газами, составляющая 20-25% всей вводимой в печь энергии. На повышение расхода электроэнергии в печах для плавления металлизированных окатышей сказывается плавление пустой породы. Так как степень металлизации окатышей 95%, то за плавку расплавляется 7-8 т пустой породы и удельный расход электроэнергии на ее плавление составляет 75 кВт⋅ч/т.

Прототипом изобретения является способ плавки стали в дуговой сталеплавильной печи трехфазного тока, включающий непрерывную загрузку конвейером, расположенном в газоходе, нагретой отходящими из печи газами металлической шихты и ее плавление (Евстратов В.Г., Киселев А.Д., Зинуров И.Ю., Шакиров З.Х., Маменко Ю.Ф., Шумаков A.M., Гиндуллин М.Т. Особенности тепловой работы электропечи ДСП-120 Consteel на Ашинском металлургическом заводе. Электрометаллургия, 2012, №8, стр. 2-6). Нагрев отходящими газами шихты и непрерывная ее загрузка в ванну позволяет снизить удельный расход электроэнергии на 45 кВт⋅ч/т, то есть на 10%. Однако под действием отклоняющей электромагнитной силы дуга выдувается из-под электрода в сторону водоохлаждаемых панелей стен и экранирующее действие шлака снижается. Даже при полностью погруженных в металл и шлак дугах и нахождении торца электрода ниже уровня шлака вследствие электромагнитного выдувания достичь КПД дуг выше 0,76 практически невозможно. Под действием отклоняющей электромагнитной силы дуга выбрасывает из углубления шлак, излучая 24-27% своей мощности в объем печи, заполненный газом, и на водоохлаждаемые панели стен и свода. Вследствие периодического выпуска шлака в процессе плавки и частичного открытия дуг электромагнитной силой средний КПД дуг за плавку в дуговых сталеплавильных печах трехфазного тока не превышает 0,63. При работе печи с низким КПД дуг увеличивается удельный расход электроэнергии и время плавки.

Недостатком данного способа является большой расход электроэнергии за счет излучения дуг в объем газа, заполняющего печь, и на водоохлаждаемые панели стен и свода, вследствие чего увеличивается время плавки.

Задачей изобретения является увеличение излучения дуг на металл и снижение излучения в объем печи, заполненный газом, и на водоохлаждаемые панели стен и свода.

Техническим результатом изобретения является уменьшение удельного расхода электроэнергии и времени плавки с одновременным повышением производительности.

Решение поставленной задачи и указанный технический результат достигаются тем, что способ плавки стали в дуговой сталеплавильной печи трехфазного тока, включает непрерывную загрузку конвейером, расположенным в газоходе, нагретой отходящими из печи газами шихты, и ее плавление. Согласно изобретению, перед непрерывной подачей шихты осуществляют предварительную одноразовую ее загрузку через верхний открытый свод печи массой 40-50% от общего веса шихты с последующим ее плавлением до достижения расхода электроэнергии 220-240 кВт⋅ч/т, после чего в образовавшийся колодец непрерывно подают конвейером газохода подогретую до 300-400°С отходящими из печи газами остальную часть шихты.

Предварительная одноразовая загрузка шихты массой 40-50% от общего веса плавки, позволяет снизить расход электроэнергии, уменьшить время плавки, повысить производительность печи, за счет повышения КПД дуг при плавлении шихты. При загрузке сверху мостовым краном шихты менее 40% от общего веса плавки средний КПД дуг за плавку уменьшается, увеличивается расход электроэнергии, снижается производительность печи. При загрузке шихты свыше 50% от общего веса плавки необходимо дважды открывать свод и загружать шихту, в результате чего увеличиваются потери тепловой энергии с открытым сводом.

При подаче конвейером шихты при достижении расхода электроэнергии менее 220 кВт⋅ч/т расплавление подаваемой конвейером шихты неустойчивое, так как колодец неширокий, идут обвалы шихты, короткие замыкания и обрывы дуги, а длительность расплавления, удельный расход электроэнергии увеличиваются. При подаче конвейером шихты после достижения расхода электроэнергии более 240 кВт⋅ч/т и расплавления около 70% водоохлаждаемые стены освобождаются от шихты, излучение дуг падает не на шихту, а на водоохлаждаемые стены, КПД дуг уменьшается, удельный расход электроэнергии за плавку и длительность плавки увеличивается.

Подача конвейером шихты, подогретой до 300-400°С, позволяет сократить на 10-11% расход электроэнергии. При подаче конвейером шихты, подогретой до температуры менее 300°С, возрастает время плавки шихты в ванне и удельный расход электроэнергии, снижается производительность печи. При подаче конвейером шихты, подогретой до температуры выше 400°С, снижается скорость конвейера и скорость подачи шихты в ванну, уменьшается производительность печи, увеличивается время плавки и потери печи с уходящими газами и охлаждающей водой.

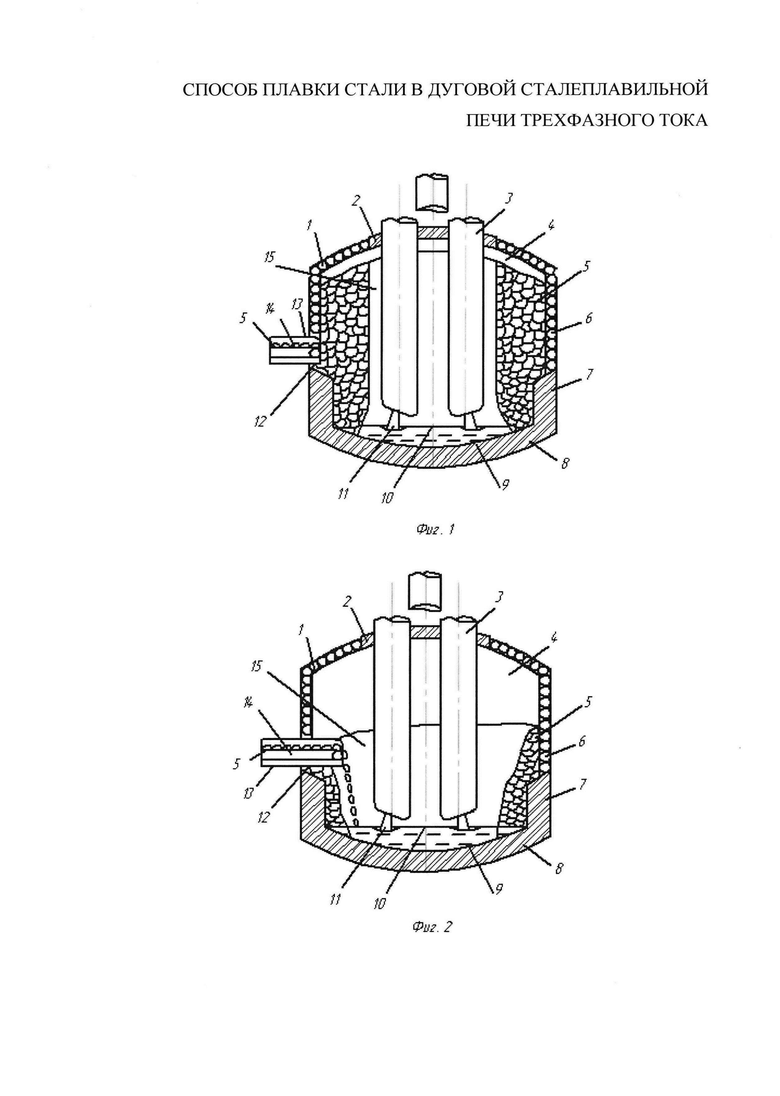

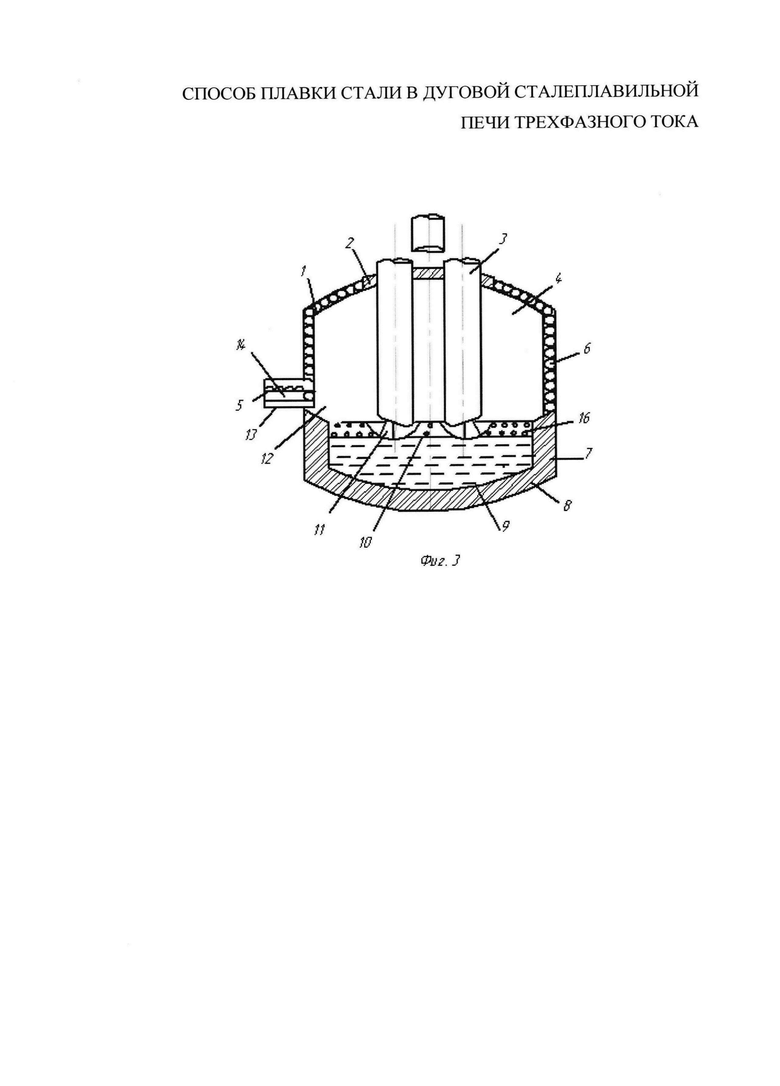

Способ поясняется чертежами, где на фиг. 1 представлен вид дуговой сталеплавильной печи трехфазного тока в разрезе после разовой загрузки шихты и проплавления в ней колодца; на фиг. 2 изображен вид дуговой сталеплавильной печи трехфазного тока в разрезе при достижении расхода электроэнергии 220-240 кВт⋅ч/т и начале расплавления шихты, подаваемой конвейером; на фиг. 3 - вид дуговой сталеплавильной печи трехфазного тока к окончанию плавки.

Дуговая сталеплавильная печь трехфазного тока содержит водоохлаждаемый свод 1, верхняя часть которого снабжена футеровкой 2 с пропущенными электродами 3. Рабочее пространство 4 печи заполнено шихтой 5 и ограничено водоохлаждаемым сводом 1, водоохлаждаемыми стенами 6, футерованными откосами 7 и футерованным подом 8. Нижняя часть футерованного пода 8 образует ванну 9, заполненную жидким металлом 10. Между жидким металлом 10 и электродами 3 находятся электрические дуги 11. В водоохлаждаемой стене 6 имеется проем 12 с установленным газоходом 13 и конвейером 14.

Предлагаемый способ осуществляли следующим образом. Из печи выпускают весь металл 10 как в обычных дуговых сталеплавильных печах трехфазного тока. На неподвижный конвейер 14, длина обогреваемой части которого 30 метров, равномерно по всей длине загружают кранами с электромагнитами шихту 5. При открытом водоохлаждаемом своде 1 осуществляют одноразовую загрузку шихты 5 массой 40-50% от общего веса плавки. Водоохлаждаемый свод 1 закрывают и опускают электроды 3 до соприкосновения с шихтой 5. Между электродами 3 и шихтой 5 зажигают три электрические дуги 11. Образующиеся при плавлении шихты 5 электрическими дугами 11 горячие печные газы устремляются в газоход 13, отдавая часть тепловой энергии шихте 5, расположенной на конвейере 14. Электрические дуги 11 прорезают в шихте 5 один общий колодец 15, расплавленный жидкий металл 10 стекает вниз и накапливается в ванне 9. При горении электрических дуг 11 в колодце 15 все тепловое излучение попадает и расходуется на расплавление шихты 5 и нагрев жидкого металла 10. При горении электрических дуг 11 в колодце 15 КПД дуг 11 составляет ηд=0,93 в начале плавки, постепенно уменьшаясь в процессе расплавления шихты 5. Расплавление шихты 5 осуществляют при максимальной мощности электрических дуг 11 и достижении расхода электроэнергии 220-240 кВт⋅ч/т. При расплавлении 40-50% шихты 5 образуется широкий колодец 15 (фиг. 2). Водоохлаждаемые стены 6 на 2/3÷3/4 своей высоты закрыты от прямого излучения электрических дуг 11 шихтой 5. Электрические дуги 11 излучают тепловой поток на ванну 9 с жидким металлом 10 и на шихту 5, расположенную на футерованных откосах 7 и водоохлаждаемых стенах 6, что позволяет сохранить высокий КПД дуг 11, равный 0,80-0,82. Таким образом, 25% от общего времени плавки расплавление шихты 5 одноразовой загрузки осуществляют с высоким КПД, равным ηд=0,93 в начале плавки с последующим его уменьшением в процессе плавки до ηд=0,80-0,82. Средний КПД дуги 11 25% от общего времени плавки при расплавлении 45-55% шихты 5 одноразовой завалки составляет 0,86-0,87.

На неподвижном конвейере 14 шихту 5 в течение 10 минут обогревают отходящими печными газами с температурой 1000-1300°С. После достижения расхода электроэнергии 220-240 кВт⋅ч/т и расплавления 40-50% шихты 5 одноразовой загрузки включают конвейер 14 и начинают непрерывную подачу шихты 5 в широкий колодец 15 (фиг. 2). Общее время плавки стали в дуговой сталеплавильной печи трехфазного тока составляет 40 минут. Время обогрева шихты 5 в дуговой сталеплавильной печи трехфазного тока в 2 раза меньше и составляет 5 минут при скорости перемещения шихты 5 конвейером 14 6 м/мин и длительности обогреваемого участка конвейера 14 30 метров. Температура шихты 5, обогреваемой на конвейере 14 и поступающей в ванну 9 печи, по закону Фурье прямо пропорциональна времени нагрева ее горячими печными газами. Непрерывно подаваемая шихта 5 конвейером 14 в ванну 9 расплавляется совместно с шихтой 5, расположенной на водоохлаждаемых стенах 6 и футерованных откосах 7 печи. Ванна 9 с жидким металлом 10 покрыта толстым слоем шлака 16, однако вследствие электромагнитного выдувания КПД дуг 11 к окончанию расплавления (фиг. 3) составляет ηд=0,63. Так как средний КПД дуг 11 при расплавлении всей одноразовой загрузки шихты 5 (40-50% от общего веса плавки) составляет ηд=0,78 и средний КПД дуг 11 при расплавлении шихты 5, подаваемой конвейером 14 (50-60% веса плавки) составляет ηд=0,63, то средний КПД дуг 11 за плавку составляет ηд=0,70-0,71, то есть увеличивается на 7-8%. При увеличении среднего за плавку КПД дуг на 7-8% на аналогичную величину в 7-8% снижается удельный расход электроэнергии на тонну стали. Так как 40-50% общего веса шихты подается в печь за один раз, то скорость непрерывной подачи шихты конвейером уменьшается в 2 раза, в 2 раза увеличивается время нагрева шихты печными газами, температура шихты возрастает в 2 раза с 150-200°С до 300-400°С, а удельный расход электроэнергии сокращается на 10-11%. Общее снижение удельного расхода электроэнергии от одноразовой и методической загрузки шихты в печь и возрастания ее температуры перед загрузкой в 2 раза составляет 17-19%. К окончанию периода расплавления вся шихта 5 на водоохлаждаемых стенах 6 и футерованных откосах 7 и подаваемая конвейером 14 расплавлена, ванна 9 заполнена жидким металлом 10, подачу шихты 5 конвейером 14 прекращают, конвейер 14 отключают (фиг. 3). Печь наклоняют в сторону эркерного отверстия, жидкий металл 10 выливают в ковш. Из печи выпускают не 70% плавки, как в печи, а весь металл 10, как в обычных дуговых сталеплавильных печах трехфазного тока. При полном выпуске всего веса плавки стали без остатка производительность печи увеличивается на 20-30%. С учетом того, что время одноразовой загрузки шихты 8 составляет около 10% времени плавки стали, производительность печи по предложенному способу плавки стали увеличивается на 10-20%.

Изобретение в настоящее время находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2023 |

|

RU2821140C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| Шахтно-конвейерная дуговая сталеплавильная печь | 2020 |

|

RU2734885C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока фасоннолитейного цеха | 2020 |

|

RU2767318C1 |

| Дуговая сталеплавильная печь с конвейерной загрузкой шихты | 2021 |

|

RU2758422C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1998 |

|

RU2135603C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2516896C1 |

Изобретение относится к металлургии, а именно к способам ведения плавки стали в дуговых сталеплавильных печах трехфазного тока. Способ включает непрерывную загрузку конвейером, расположенным в газоходе, нагретой отходящими из печи газами шихты, и ее плавление. Перед непрерывной подачей шихты осуществляют предварительную одноразовую ее загрузку через верхний открытый свод печи массой 40-50% от общего веса шихты с последующим ее плавлением до достижения расхода электроэнергии 220-240 кВт⋅ч/т, после чего в образовавшийся колодец непрерывно подают конвейером газохода подогретую до 300-400°С отходящими из печи газами остальную часть шихты. Изобретение позволяет уменьшить удельный расход электроэнергии и время плавки с одновременным повышением производительности. 3 ил.

Способ выплавки стали в дуговой сталеплавильной печи трехфазного тока, включающий непрерывную загрузку конвейером, расположенным в газоходе, нагретой отходящими из печи газами металлической шихты, и ее плавление, отличающийся тем, что перед непрерывной загрузкой шихты осуществляют предварительную одноразовую ее загрузку через верхний открытый свод печи массой 40-50% от общего веса шихты с последующим ее плавлением с образованием колодца и достижением расхода электроэнергии 220-240 кВт⋅ч/т, после чего в образовавшийся колодец непрерывно подают конвейером газохода подогретую до 300-400°C отходящими из печи газами остальную часть шихты.

| Евстратов В.Г | |||

| и др | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Журнал "Электрометаллургия", N8, 2012, с.2-6 | |||

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| JP 7076714 A, 20.03.1995. | |||

Авторы

Даты

2017-10-23—Публикация

2016-05-06—Подача