Настоящее изобретение относится к получению стали из сырьевых материалов, а конкретно к способу и устройству для непрерывного производства стали в электродуговой печи и непрерывной разливки, имеющей минимальные выделения и потребность в электрической энергии, при максимальном увеличении производства стали, включая непрерывную разливку. Настоящее изобретение обеспечивает сохранение энергии и защиту окружающей среды при максимальном увеличении производства стали.

Получение стали и стальных продуктов или изделий, в состав которых входит сталь, важно для поддержания и роста многих отраслей экономики в разных частях мира. Приобретение и монтаж оборудования для рафинирования стали зависит от множества важных соображений, включающих влияние на окружающую среду и экономическую эффективность. Производство стали, использующее электродуговую печь (ЭДП), является высокоэффективным процессом в современном производстве стали благодаря гибкости ЭДП в использовании смесей различных шихтовых материалов, включающих горячие расплавленные металлы, и способности получать по существу все известные сорта сталей.

Одним из приемов рафинирования стали является использование систем непрерывной загрузки шихты в ЭДП, плавления и рафинирования, имеющих боковую подачу в ЭДП, таких как описанные в патенте США 4543124 и в патенте США 5800591. Системы, описанные в вышеупомянутых патентах, предусматривают непрерывность предварительного нагрева шихтовых материалов, плавление шихтовых материалов и рафинирование стали. В состав таких систем непрерывного подогрева, плавления и рафинирования входят печи, имеющие высоту, которая приспособлена к боковой подаче и отводу отходящего газа с низкими скоростями течения газа, необходимыми для поддержания взвеси пыли в воздухе. В таких системах загрузочная мульда расположена около окна ввода материала сбоку печи. Шихтовой материал вводят из мульды в печь, а обогащенный СО отходящий газ направляют в подогреватель шихты для использования его как топливо с целью подогрева. Системы, описанные в указанных патентах, являются энергосберегающими.

Известно, что в таких системах под мульдой накапливается шлак и для его удаления требуется трамбовка. Это вызывает периодическое прерывание непрерывности процесса рафинирования, что делает необходимым усовершенствование способа и устройства для предварительного нагрева, плавления и рафинирования стали, чтобы продлить непрерывность всей системы производства стали до непрерывной разливки за счет исключения порционной операции на участке разливки в ковш. Кроме того, требуется способ и устройство для подогрева, плавления и рафинирования стали, в котором возможна боковая подача в печь без необходимости увеличивать высоту печи и в котором улучшена согласованность подачи шихты.

Системы непрерывного подогрева стали, плавления и рафинирования, которые имеют боковую подачу шихты, используют оборудование, примыкающее к печи, такое как соединительная тележка, описаны в патенте США 4681537 и в патенте США 4836732. Такое оборудование легко повреждается при нагреве и изнашивается и требует периодического технического обслуживания. Например, мульда соединительной тележки подвергается воздействию всплесков расплавленной стали и шлака и пиковых температур отходящего газа. Поэтому процесс рафинирования может быть прерван на перерыв, необходимый для ремонта и технического обслуживания соединительной тележки. То есть требуется способ и устройство для предварительного нагрева, плавления и рафинирования стали, в котором облегчен ремонт и техническое обслуживание заменяемого оборудования для подачи шихты, которое граничит с печью.

Как упомянуто выше, перед приобретением и монтажом системы рафинирования стали, а также в процессе реальной работы, важно принимать в расчет влияние на окружающую среду и экономическую эффективность. Общественность и органы власти требуют от промышленности, главным образом, уменьшить ее влияние на окружающую среду, что делает необходимым усовершенствование способа и устройства для подогрева, плавления и рафинирования стали, в которых предусмотрено уменьшение выделений без дополнительного потребления электрической энергии. В частности, что делает необходимым способ и устройство для подогрева, плавления и рафинирования стали, предусматривающих значительное снижение потребностей в электрической энергии, расхода электродов, рабочей силы, влияния на окружающую среду, как внутри, так и за пределами предприятия по производству стали и участка для очистки и газоочистки и удаления пыли, расхода электродов, рабочей силы, влияния на окружающую среду, как внутри, так и за пределами предприятия по производству стали и участка для газоочистки и удаления пыли.

В настоящем изобретении предложен усовершенствованный способ и устройство непрерывного производства электростали с добавленной в каскад непрерывной разливкой. Изобретение позволяет производить боковую загрузку в печь без увеличения высоты печи. Изобретение также позволяет выполнять ремонт и техническое обслуживание заменяемого оборудования для подачи шихты, которое примыкает к печи, без нарушения непрерывной работы. Настоящее изобретение обеспечивает при рафинировании и разливке стали уменьшение выделений без дополнительного потребления электрической энергии. В частности, настоящее изобретение обеспечивает значительное уменьшение потребности в электрической энергии, расхода электродов, рабочей силы, влияния на окружающую среду, как внутри, так и за пределами предприятия по производству стали и участка для газоочистки и удаления пыли.

При этом предложенное устройство для непрерывного подогрева, плавления, рафинирования и разливки стали включает вспомогательный ленточный транспортер переменной длины, который расположен в области загрузки шихты для введения мелких шихтовых материалов или шлакообразующих веществ, отбортованную самоустанавливающуюся загрузочную тележку, соединенную со вспомогательным транспортером, загрузочный транспортер, который принимает шихтовой материал, имеющий средство для обеспечения однородности высоты слоя скрапа, которое присоединено к самоустанавливающейся тележке, динамический газовый затвор, соединенный как с загрузочным транспортером, так и с подогревателем, причем подогреватель связан с загрузочным транспортером для предварительного нагрева шихтовых материалов на загрузочном транспортере, средства соединения тележки для подачи шихтовых материалов в ванну печи, которая подвижно присоединена к подогревателю и загрузочному транспортеру, электродуговую печь для плавления и рафинирования в ней металлической шихты, по меньшей мере одно уплотнительное кольцо для электродов, которое соединено с электродами печи, промежуточную металлургическую емкость прямой подачи, которая принимает расплавленный металл, выпускаемый из печи, и средство непрерывной разливки рафинированной легированной стали из промежуточной металлургической емкости. В данной системе не используют никакого разливочного ковша, поскольку расплав из печи заливают непосредственно в промежуточную металлургическую емкость, что устраняет как потребность в разливочном ковше, так и в оборудовании для управления разливочным ковшом.

Средство соединения включает соединительную тележку быстрой замены, имеющую, по существу, круглую загрузочную мульду. Печь имеет кожух, который может быть либо однослойным, либо иметь слоистую конструкцию, причем свод печи имеет вертикальные отверстия для ввода электродов и загрузочное отверстие, которое расположено от верхней части кожуха до части печного свода, образуя разъемное впускное отверстие. Однослойный или слоистый кожух в предложенном устройстве является заменяемым. Разъемное впускное отверстие принимает загрузочную мульду, что позволяет уменьшить высоту печи и сводит к минимуму накопление шлака под мульдой в процессе плавления-рафинирования. Над каждым отверстием для электродов в своде печи расположено уплотнительное кольцо для электродов для уменьшения попадания воздуха внутрь печи через отверстия для электродов. Печь необязательно может иметь навес над местом выпуска металла, который расположен над участком выпуска металла печи и содержит коллекторное средство, которое соединено с участком для газоочистки и удаления пыли. Навес собирает пыль, образованную в ходе процесса, когда происходит выпуск металла из печи.

Соединительная тележка является подвижной и перемещается с помощью мостового крана. Перед удалением соединительной тележки свод печи поднимают и поворачивают в свободное пространство загрузочной мульды и извлекают загрузочную мульду из подогревателя. Затем соединительную тележку извлекают из печи и подогревателя краном и заменяют запасной соединительной тележкой.

Подвижная соединительная тележка и разъемное впускное окно печи облегчают и упрощают ремонт и техническое обслуживание соединительной тележки без прерывания непрерывности плавильной кампании печи.

Промежуточная металлургическая емкость и установка непрерывной разливки расширяют возможности системы непрерывного производства стали, которая включает непрерывное повторное рафинирование, раскисление и легирование жидкой стали и непрерывную разливку. Промежуточная металлургическая емкость позволяет обеспечить непрерывный выпуск из ЭДП жидкой стали, которая имеет нужную температуру и содержание углерода, серы и фосфора. Установка непрерывной разливки принимает рафинированную легированную сталь и выполняет непрерывную разливку промежуточных заготовок, которые незамедлительно прокатывают в прокатном стане, который находится ниже по ходу потока от литейной установки.

Предложенный способ и устройство улучшают каждый аспект обычных систем рафинирования стали и продлевает абсолютную непрерывность процедуры плавления-рафинирования стали не только при рафинировании расплавленной стали, но и при получении полуготового продукта из разливочной установки. Кроме того, настоящее изобретение продлевает непрерывность процесса производства стали до прокатного стана так, чтобы горячую заготовку можно было немедленно прокатать по выходе из разливочной установки. Например, предложенный способ и устройство не требуют разливочного крана и ковша, которые необходимы в обычных системах рафинирования стали, и обеспечивают прокатку горячего полуготового продукта в горячекатаный длинномерный продукт или рулон. Предложенный способ и устройство заключают в себе подогрев шихтового материала, плавление и рафинирование стали и получение горячекатаного полуготового продукта.

Главной целью настоящего изобретения является разработка усовершенствованного устройства для подогрева, плавления, рафинирования, разливки и прокатки стали, которое экономит энергию и защищает окружающую среду.

Другой целью настоящего изобретения является разработка способа и устройства для получения электростали, которые продлевают непрерывность производственной операции, включающей загрузку, подогрев шихтовых материалов, ковшовую металлургию, разливку и горячую прокатку полупродукта и обеспечение абсолютной непрерывности [подачи] жидкой стали в установку непрерывной разливки.

Другой целью настоящего изобретения является разработка способа и устройства для получения электростали, которое уменьшает эмиссию без дополнительного потребления энергии.

Другой, более конкретной целью настоящего изобретения является разработка способа и устройства для получения электростали, которые значительно уменьшают потребление электрической энергии, расход электродов, потребность в рабочей силе и в процессе удаления пыли.

Другой, более конкретной целью настоящего изобретения является разработка способа и устройства для получения электростали, которые поддерживают однородность шихтового материала, вводимого в печь.

Приведенные выше и другие цели будет легче понять при обращении к следующему далее подробному описанию и прилагаемым чертежам, в которых:

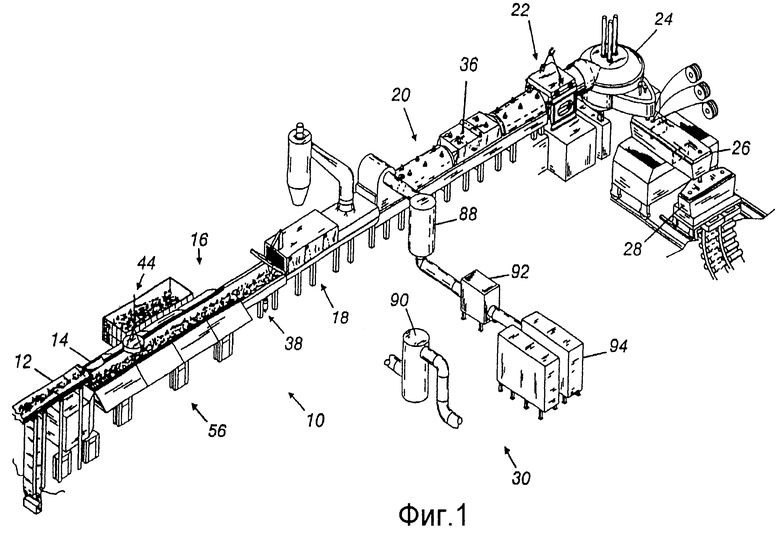

на фиг. 1 представлен изометрический вид устройства для производства стали в соответствии с настоящим изобретением, показывающий вспомогательный транспортер, самоустанавливающуюся загрузочную тележку, транспортер для шихты, динамический газовый затвор, подогреватель, соединительную тележку, ЭДП, промежуточную металлургическую емкость и установку непрерывной разливки;

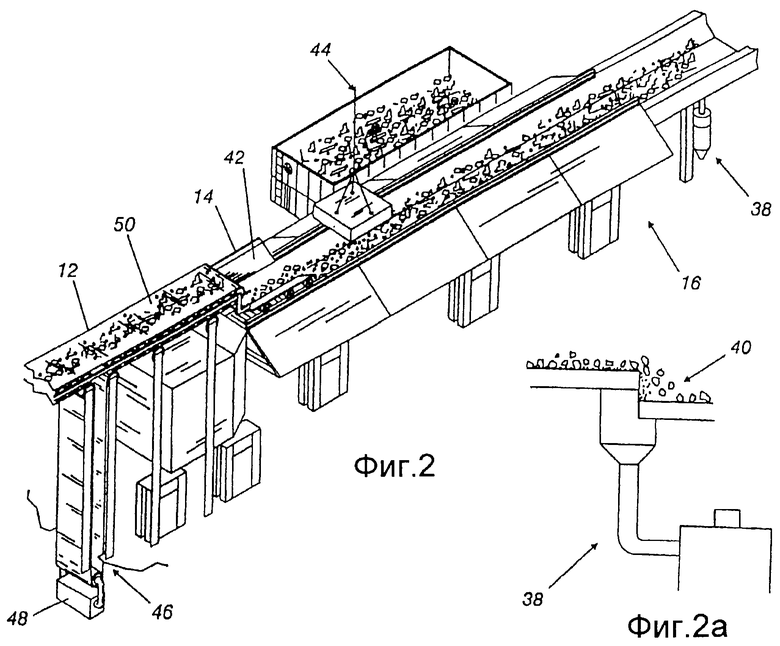

на фиг. 2 представлен вид в перспективном изображении вспомогательного транспортера, самоустанавливающейся загрузочной тележки и транспортера для шихты, показанных на фиг.1;

на фиг. 2а представлен вид сбоку пылеулавливателя и части транспортера для шихты в соответствии с вариантом настоящего изобретения;

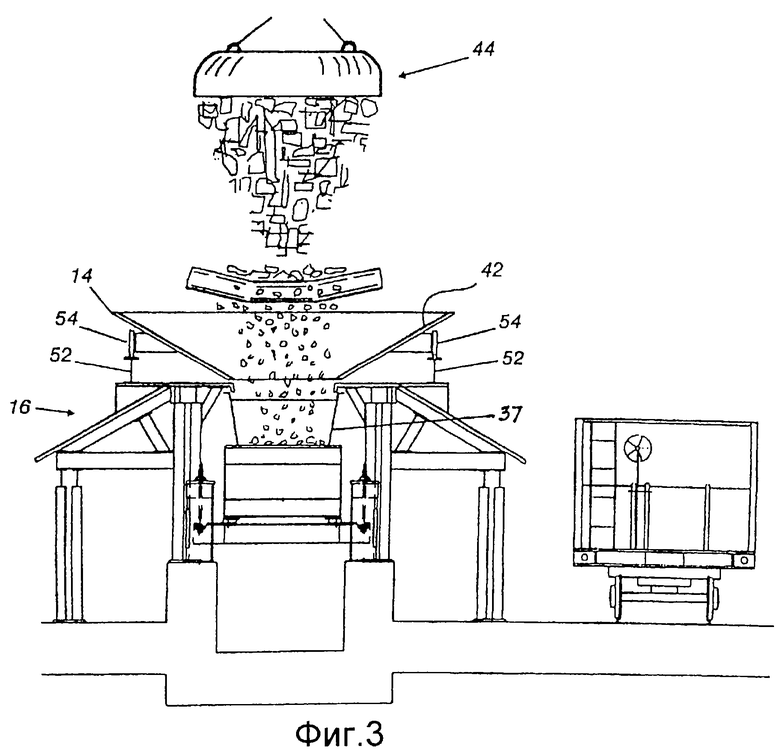

на фиг.3 представлено поперечное сечение транспортера для шихты и самоустанавливающейся загрузочной тележки, показанных на фиг.1;

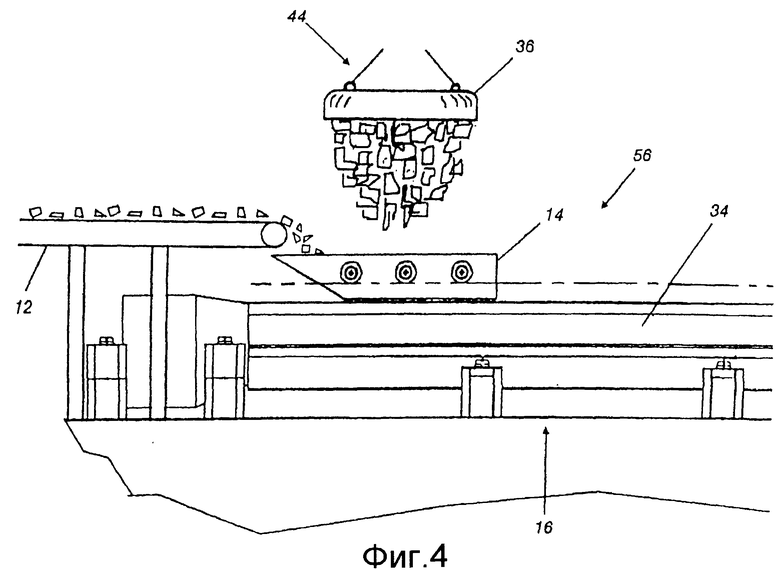

на фиг. 4 представлен вид сбоку транспортера для шихты и самоустанавливающейся загрузочной тележки, показанных на фиг.2;

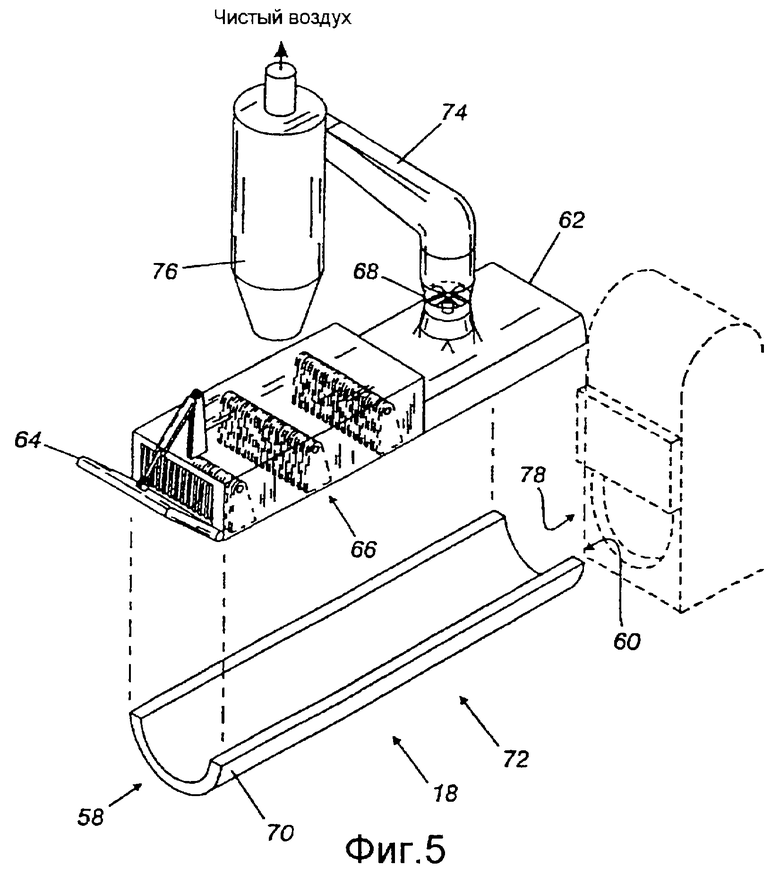

на фиг.5 представлен вид в перспективном изображении динамического газового затвора, показанного на фиг.1, иллюстрирующего пунктирными линиями часть подогревателя;

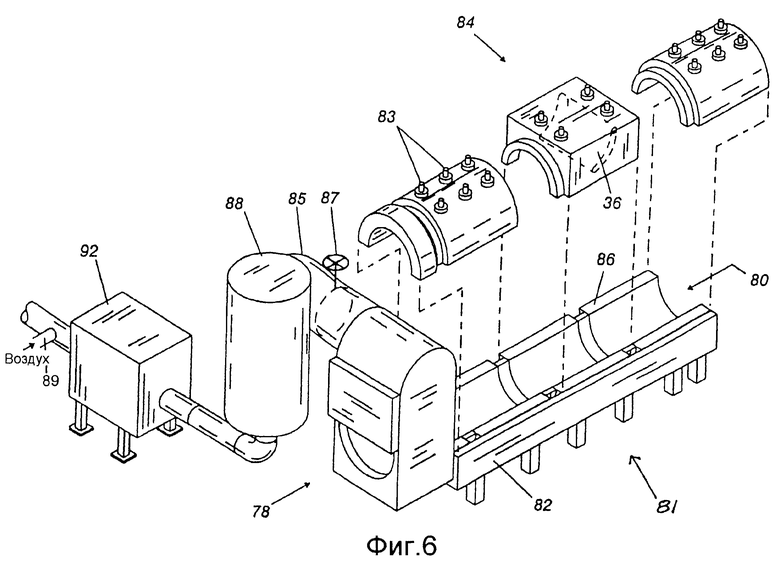

на фиг.6 представлен вид в перспективном изображении подогревателя с отражателем газа в центральной секции в соответствии с настоящим изобретением, показывающий некоторые из средств обработки газа;

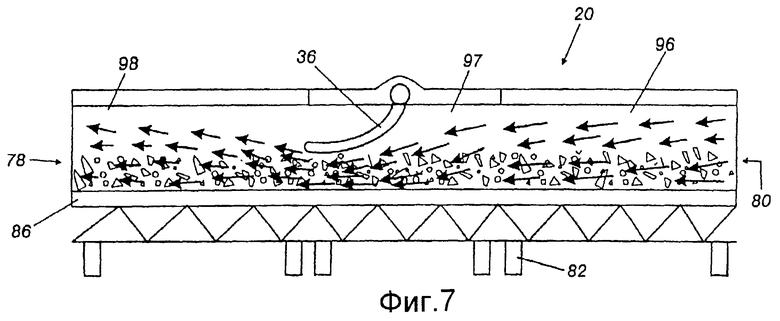

на фиг.7 представлен вид в разрезе части подогревателя шихты в соответствии с настоящим изобретением, показывающий поток отходящего газа через подогреватель;

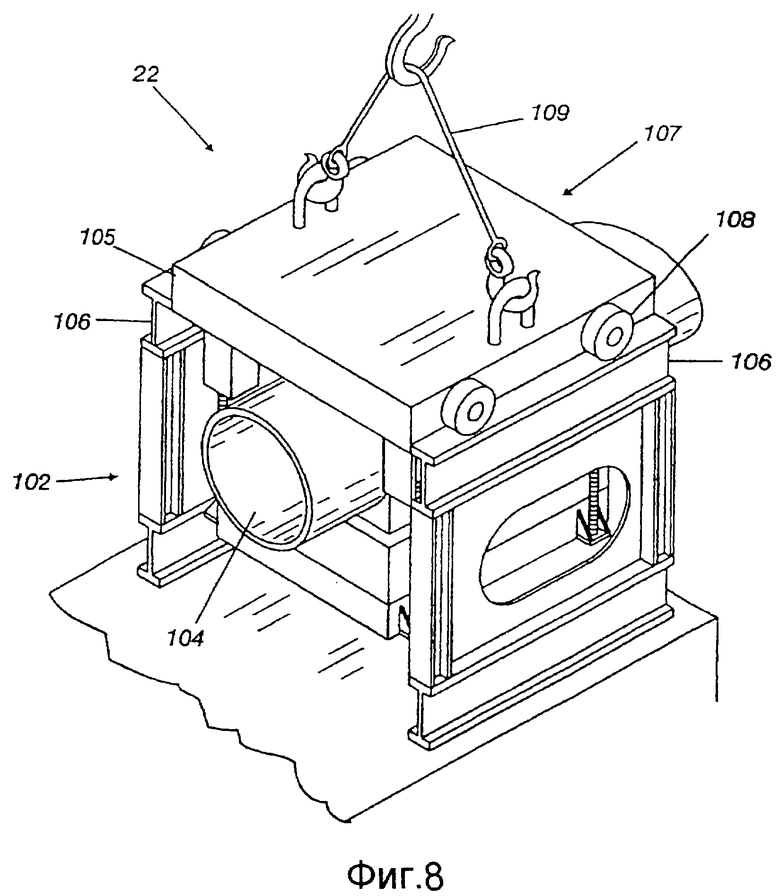

на фиг. 8 представлен вид в перспективном изображении соединительной тележки согласно изобретению;

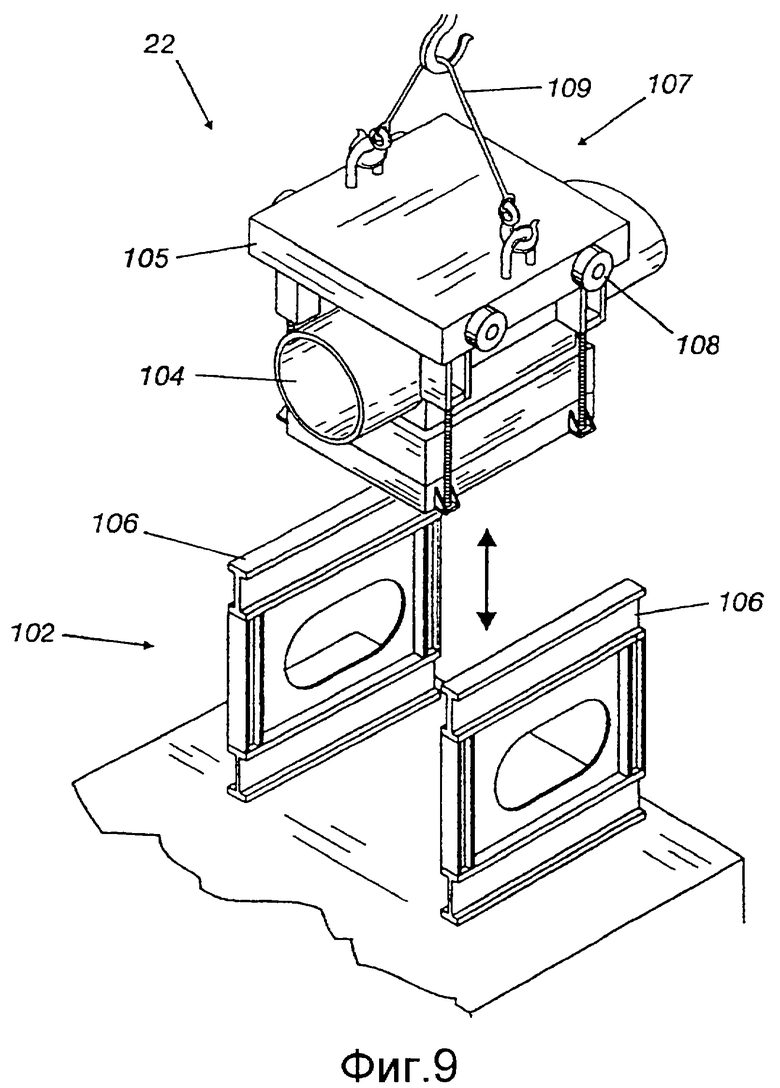

на фиг. 9 представлен вид в перспективном изображении соединительной тележки фиг.8 в процессе операции замены;

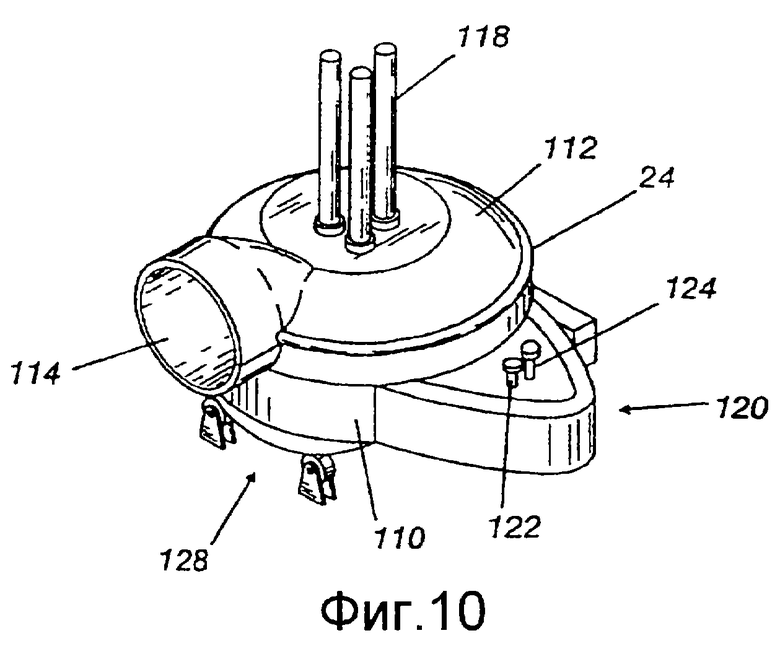

на фиг. 10 представлен вид в перспективном изображении электродуговой печи в соответствии с настоящим изобретением, показывающий крышку печи на месте;

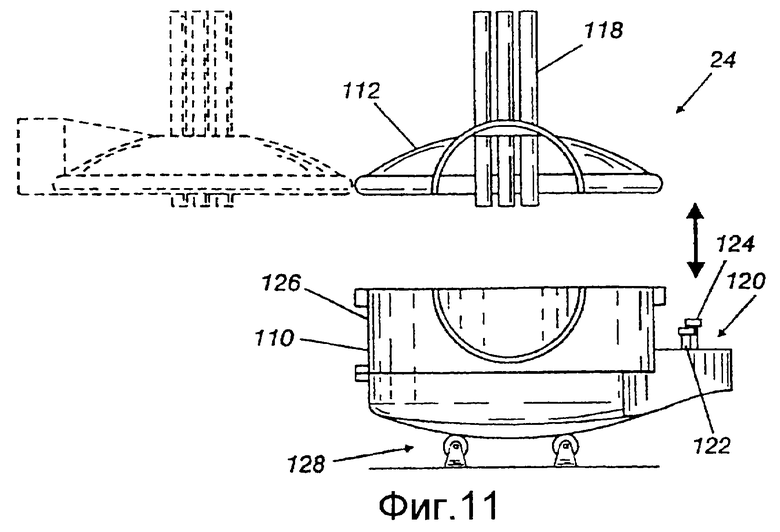

на фиг.11 представлен вид сбоку печи фиг.10 с приподнятой крышкой, показывающий пунктирными линиями вид крышки под прямым углом;

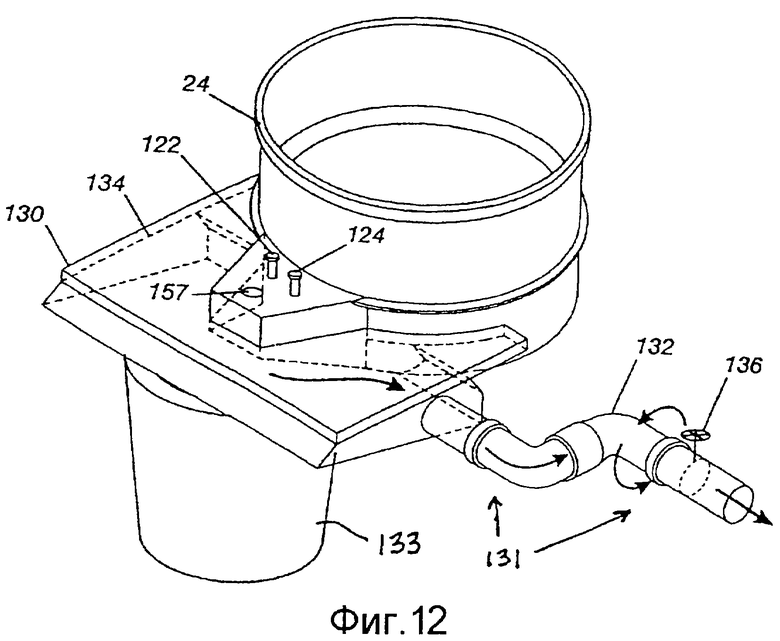

на фиг.12 представлен вид в перспективном изображении электродуговой печи с навесом над местом выпуска металла в соответствии с одним из вариантов настоящего изобретения, показывающий движение потока накопленных выделений;

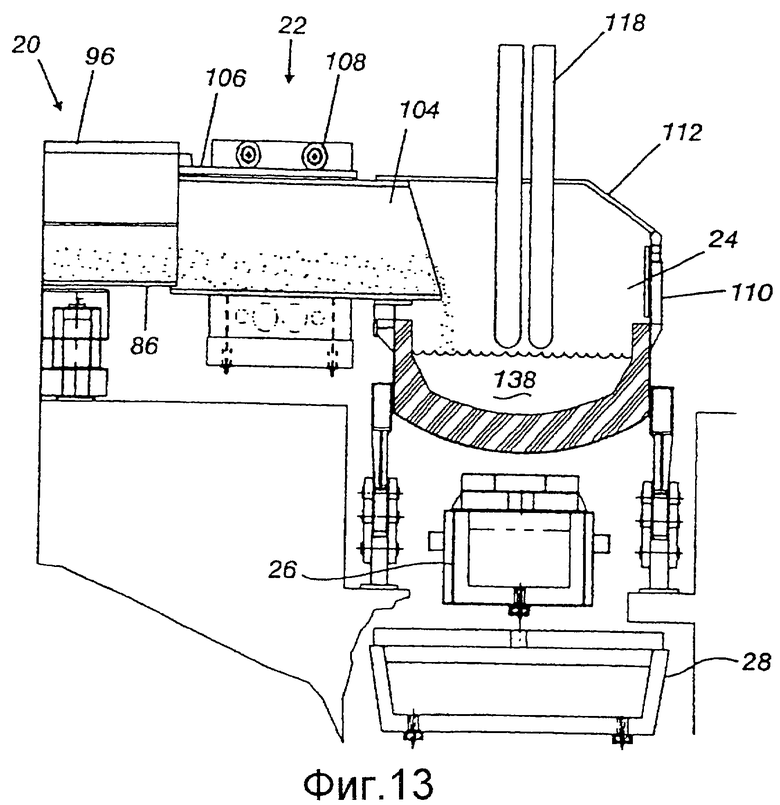

на фиг.13 представлен вертикальный разрез печи с соединительной тележкой в соответствии с настоящим изобретением, показывающий загрузочную мульду соединительной тележки, выдвинутую в печь в загрузочное положение;

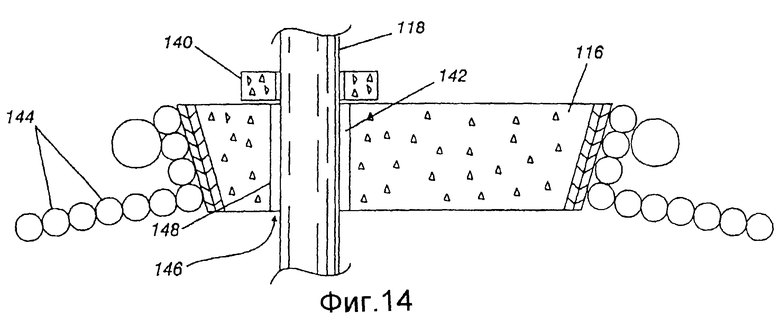

на фиг. 14 представлен поперечный разрез крыши печи с уплотненными самоустанавливающимися кольцами электродов в соответствии с настоящим изобретением.

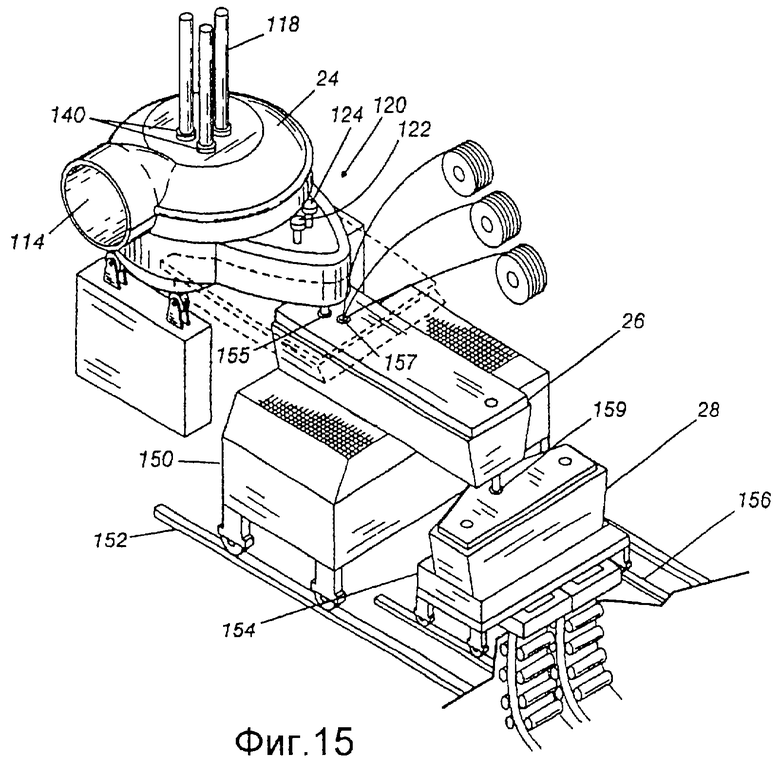

на фиг.15 представлен вид в перспективном изображении печи, самоустанавливающихся уплотнительных колец электродов, промежуточной металлургической емкости и установки непрерывной разливки в соответствии с настоящим изобретением, показывающий пунктирными линиями навес над местом выпуска металла;

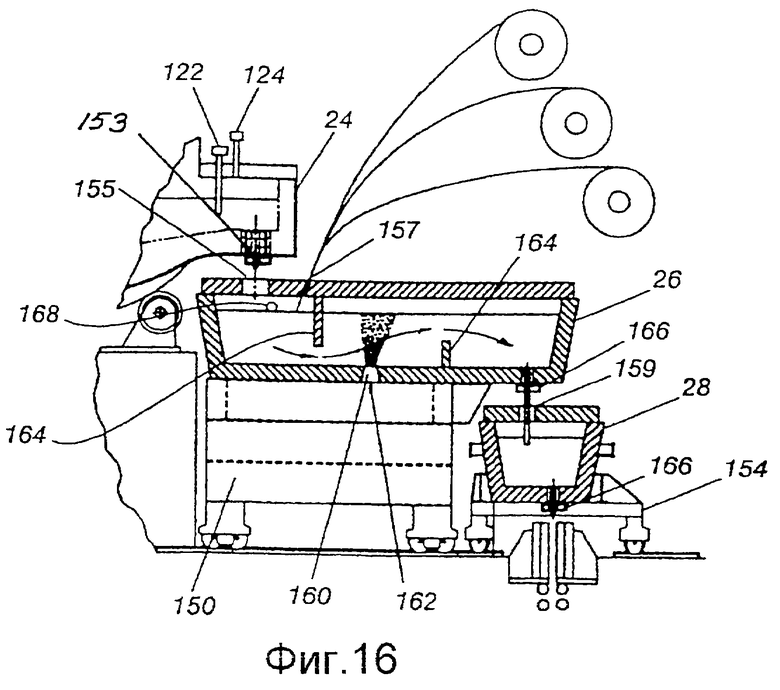

на фиг. 16 представлено поперечное сечение части печи, промежуточной металлургической емкости и установки непрерывной разливки фиг.15, показывающее рафинирование-легирование стали в промежуточной металлургической емкости;

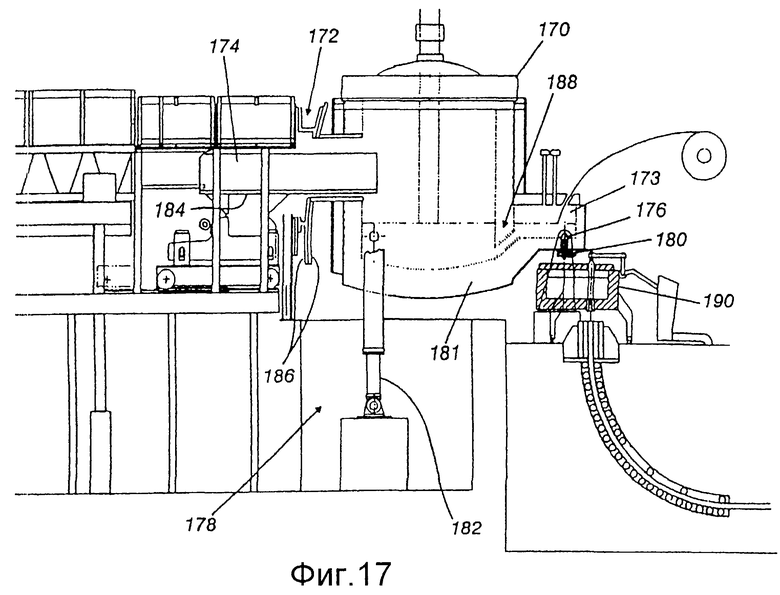

на фиг.17 представлено поперечное сечение альтернативного варианта настоящего изобретения, показывающее печь, мульду соединительной тележки, выдвинутую в печь, камеру выпуска печи, механизм выпуска печи, выпускное отверстие ванны из печи в выпускную камеру и установку непрерывной разливки;

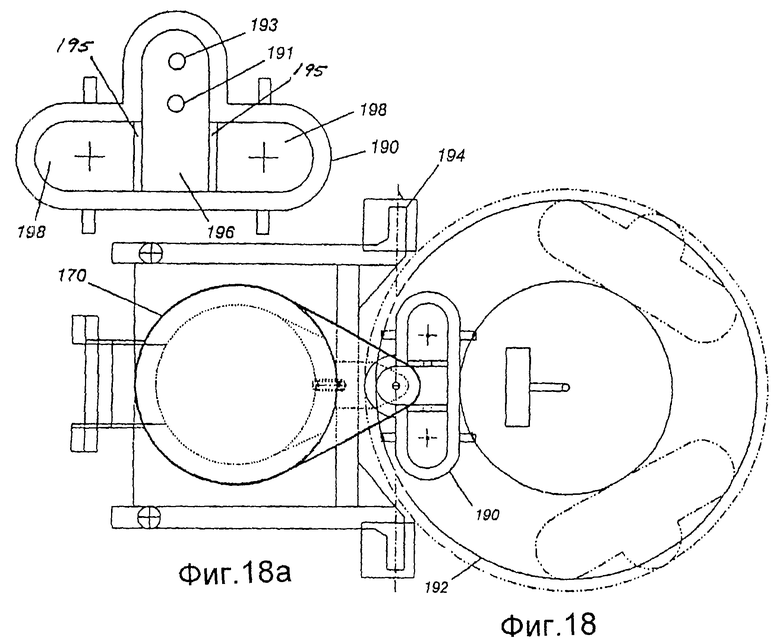

на фиг. 18 схематично представлен вид сверху печи фиг.17, показывающий промежуточный разливочный ящик, трехпозиционную опору установки непрерывной разливки и оси поворота печи; и

на фиг.18а показан вид сверху промежуточного разливочного ящика фиг.17.

В настоящем изобретении предложен усовершенствованный способ и устройство непрерывного производства электростали с добавленной в каскад непрерывной разливкой. Настоящее изобретение распространяется на непрерывность операции подогрева, плавления и рафинирования стали для продления продолжительности кампании. В частности, настоящее изобретение реализует цели, связанные с подогревом шихты, плавлением, рафинированием, производством стали и с разливкой, в единой замкнутой системе и обеспечивает непрерывность от одной части системы до следующей части. Производство стали, например раскисление и легирование, выполняют без разливочного ковша или связанного с разливочным ковшом оборудования, и горячий промежуточный продукт из предложенного устройства может быть немедленно прокатан.

Теперь, как показано на чертежах, и, в частности, на фиг.1, усовершенствованное устройство для непрерывного производства стали, обозначаемое позицией 10, включает вспомогательный транспортер 12 переменной длины для ввода мелких шихтовых материалов и шлакообразующих веществ, отбортованную самоустанавливающуюся загрузочную тележку 14, сцепленную со вспомогательным транспортером 12, транспортер для шихты, обозначенный позицией 16, имеющий средство для обеспечения однородной высоты слоя скрапа, который присоединен к загрузочной тележке 14 и принимает шихтовой материал, динамический газовый затвор 18, который соединен как с транспортером 16 для шихты, так и с подогревателем, обозначенным позицией 20, при этом подогреватель 20 подогревает шихтовые материалы на транспортере 16 для шихты и имеет по меньшей мере один поворотный отражатель 36 (фиг.7) нагретого газа, показанный пунктирными линиями, соединительную тележку, обозначенную позицией 22, для подачи шихты в ванну печи, которая подвижно соединена как с подогревателем 20, так и с транспортером 16 для шихты, электродуговую печь (ЭДП) 24 для плавления и рафинирования в ней металлической шихты, промежуточную металлургическую емкость 26 прямой подачи, которая расположена в одну линию с выпуском расплавленного металла из печи 24, и установку 28 непрерывной разливки для непрерывной отливки. Предложенное устройство 10 может дополнительно включать систему 30 обработки горячего отходящего газа для устранения нежелательных выделений в соответствии с местными правилами. Горячий продукт может быть прокатан прямо из промежуточного продукта, выходящего из установки 28 непрерывной разливки.

На фиг. 2 представлен вид в перспективном изображении вспомогательного транспортера 12, самоустанавливающейся загрузочной тележки 14 и транспортера 16 для шихты, показанного на фиг.1. Вспомогательный транспортер 12 расположен у конца транспортера 16 для шихты и присоединен к одному концу загрузочной тележки 14. Загрузочная тележка 14 является подвижной вдоль длины транспортера 16 для шихты, и длина вспомогательного транспортера 12 изменяется в соответствии с положением загрузочной тележки 14. Например, когда загрузочная тележка 14 располагается впритык к динамическому газовому затвору 18, длина вспомогательного транспортера 12 проходит от конца транспортера 16 для шихты до расположения загрузочной тележки 14.

Самые мелкие шихтовые материалы размером приблизительно от 1 до 100 мм транспортируются вспомогательным транспортером 12 и оседают на транспортере 16 для шихты. Борт 42 загрузочной тележки 14 направляет шихтовые материалы, транспортируемые вспомогательным транспортером 12 и средством 44 для выгрузки сырьевого материала, на транспортер 16 для шихты. Вспомогательный транспортер 12 предпочтительно включает движущуюся плоскую ленту 50, имеющую средство изменения длины вспомогательного транспортера 12, при обеспечении в то же время натяжения плоской ленты 50. В одном варианте настоящего изобретения остальная часть ленты 50 транспортера, обозначенная позицией 46, соединена с перемещающимся средством 48, таким как груз, для поддержания натяжения ленты 50 транспортера, в то же время позволяя вспомогательному транспортеру 12 растягиваться или укорачиваться в зависимости от положения загрузочной тележки 14. Остальная часть 46 ленты 50 транспортера позволяет увеличивать длину вспомогательного транспортера 12 по мере того, как загрузочная тележка 14 перемещается в направлении печи 24. Перемещающееся средство 48 сматывает остальную часть 46 ленты 50 транспортера по мере того, как загрузочная тележка 14 перемещается прочь из печи 24. Могут быть использованы другие средства изменения длины вспомогательного транспортера 12, включая сматывающий барабан, но не ограниченные этим.

Кроме того, транспортер 16 для шихты может иметь пылеулавливатель 38, который присоединяют к транспортеру 16 для сбора таких частиц, как сухая пыль, из шихтового материала на транспортере 16. На фиг.2а представлен вид сбоку пылеулавливателя 38 и части транспортера 16 для шихты в соответствии с вариантом настоящего изобретения. Пылеулавливатель 38 способен отделять пыль, такую как сухая пыль, от металлических частиц, которые могут накапливаться в пылеулавливателе 38. Пылеулавливатель 38 предпочтительно присоединен к перекрывающей секции 40 поддонов транспортера 16 для шихты, для того чтобы накапливать частицы из шихтового материала по мере продвижения шихтового материала к печи 24. Металлические частицы, которые накапливает пылеулавливатель 38, могут быть отправлены на повторный цикл. Пылеулавливатель 38 сокращает количество шлака, подлежащего плавлению, за счет уменьшения количества пыли, которая попадает в печь 24 с шихтовым материалом. Это сокращает количество газообразных выделений, которые могут выделяться из шлака, получаемого при плавлении шихтового материала с присутствующей в нем пылью.

На фиг. 3 представлено поперечное сечение транспортера 16 для шихты и самоустанавливающейся загрузочной тележки 14, показанных на фиг.1. Загрузочная тележка 14 соединена с направляющим средством, таким как пара рельсов 52, установленных поверх транспортера 16 для шихты, чтобы ввести в сцепление комплект рельсовых колес 54, установленных на тележке 14, и, таким образом, является подвижной вдоль всей длины транспортера 16 для шихты. Загрузочный транспортер 12 самоустанавливается вдоль длины транспортера l6 для шихты, который находится в тесной близости с концом слоя скрапа. Для определения конца слоя скрапа и положения загрузочной тележки 14 по соседству с ним может быть использован регулятор загрузочного транспортеpa (не показан), имеющий датчик определения скрапа. Расположение загрузочной тележки 14 по соседству с концом скрапа облегчает образование желаемого слоя скрапа и способствует получению однородности шихтового материала, вводимого в печь 24. Например, когда загрузочная тележка 14 располагается вблизи с концом слоя скрапа, загрузочная тележка выгружает шихтовой материал на транспортер 16 для шихты, так чтобы слой скрапа на транспортере 16 для шихты сохранялся на постоянной высоте или глубине.

На фиг. 4 представлен вид сбоку транспортера для шихты и самоустанавливающейся загрузочной тележки, показанных на фиг.2. Транспортер 16 для шихты имеет борт 34, который расположен на загрузочной секции 56, причем транспортер 16 для шихты и поддон 37 транспортера (фиг.3) имеют боковые стенки предварительно определенной высоты. Транспортер 16 для шихты принимает шихтовой материал различных размеров, а предпочтительно принимает шихтовой материал, имеющий наибольшую длину приблизительно 1,5 метра. Однако размеры шихтового материала могут изменяться в зависимости от проектного размера. Борт 34 транспортера 16 для шихты проходит от вспомогательного транспортера 12 для шихты до точки перед динамическим газовым затвором 18. Транспортер 16 для шихты простирается от загрузочной секции 56 через подогреватель 20. Транспортер 16 для шихты может включать единственное средство, имеющее соответствующий приводной механизм или несколько присоединенных средств, каждое из которых имеет соответствующий приводной механизм.

При загрузке шихтового материала на транспортер 16 для шихты средство 44 для выгрузки сырьевого материала расположено предпочтительно над загрузочной тележкой 14, для того чтобы борт 42 загрузочной тележки 14 мог сбрасывать материал на слой транспортера. В то же время слой скрапа в загрузочной секции 56 может превысить необходимую высоту слоя скрапа. Высота борта 34 транспортера 16 для шихты обеспечивает средству 44 для выгрузки сырьевого материала, такому как подвижный кран с магнитом 36, легкий доступ к шихтовому материалу на загрузочной секции транспортера 16 для шихты. В частности, высота стенки загрузочного борта 34, предпочтительно, приблизительно равна высоте боковых стенок мульды 37 транспортера. Таким образом, борт 34 транспортера 16 для шихты позволяет просто удалять шихтовой материал, высота которого превышает необходимую высоту слоя скрапа и, тем самым, помогает поддерживать однородность слоя скрапа и непрерывность всего процесса производства стали.

Вспомогательный транспортер 12, загрузочная тележка 14 и транспортер 16 для шихты, все вместе, позволяют добавлять на транспортер 16 для шихты более мелкие шихтовые материалы и добавки снизу или сверху крупного шихтового материала, который загружен на транспортер 16 для шихты средством 44 для выгрузки сырьевого материала. Это помогает поддерживать плотность шихты, которая особенно важна для регулирования всего процесса плавления-рафинирования.

На фиг.5 представлен вид в трехмерном изображении динамического газового затвора 18, показанного на фиг.1. Динамический газовый затвор 18 присоединен к секции динамического затвора 72, транспортера 16 для шихты и имеет вход 58 и выход 60, которые обеспечивают сквозной проход шихтовых материалов, транспортируемых транспортером 16. Динамический затвор 18 имеет крышку 62, опускаемую заслонку 64, которая расположена у входа 58 динамического затвора 18, несколько механических диафрагм 66, которые расположены поблизости от входа 58 динамического затвора и опускаемой заслонки 64, и воздуходувку 68 с переменной скоростью, которая расположена между диафрагмами 66 и выходом 60 динамического затвора. У газового динамического затвора 18 предусмотрена герметичная камера вблизи выходного конца 78 подогревателя 20. Динамический газовый затвор 18 предпочтительно ограничивает попадание воздуха в подогреватель 20 в процессе подогрева шихтовых материалов.

Герметичная крышка 62 по существу закрывает часть 72 динамического затвора транспортера 16 для шихты, чтобы поддерживать там отрицательное давление. Поддон 70 транспортера в части 72 динамического затвора транспортера 16 для шихты предпочтительно является полукруглым. Опускаемая заслонка 64 направляет накопленный шихтовой материал вниз на слой скрапа транспортера 16 для шихты по мере того, как шихтовой материал продвигается в направлении печи 24. Опускаемая заслонка 64 может быть приведена в действие пускателем, которым управляет либо оператор, либо монитор, отслеживающий высоту. Например, за высотой скрапа может следить видеокамера, по мере того, как скрап приближается к динамическому затвору 18, и всякий раз, как кусок скрапа превысит высоту выхода 58 из затвора, опускаемая заслонка 64 приводится в действие, при этом заслонка 64 поворачивается книзу, давит на скрап в шихтовом материале, за счет чего шихтовой материал поступает в динамический затвор 18.

Воздуходувка 68 с переменной скоростью является чувствительной к измеренной величине перепада давлений в герметичной камере и регулирует количество воздуха, поступающего через динамический затвор 18. Сочетание диафрагм 66 и воздуходувки 68 с переменной скоростью помогает создать необходимое отрицательное давление внутри динамического затвора 18. Диафрагмы 66 представляют препятствие впуску воздуха снаружи динамического затвора 18 внутрь динамического затвора. В частности, затворы 66 и воздуходувка 68 с переменной скоростью облегчают регулирование необходимого отрицательного давления в динамическом затворе 18 для сведения к минимуму попадание в него воздуха, уменьшают время и энергию, необходимые для достижения необходимого отрицательного давления, и сокращают время реагирования предложенного устройства 10 для изменения отрицательного давления в подогревателе 20.

К воздуходувке 68 с переменной скоростью необязательно может быть присоединен через коллектор 74 циклон 76 для удаления пыли из воздуха, который может вдуваться в динамический затвор 18 воздуходувкой 68 с переменной скоростью. Любое значительное количество пыли отделяется из воздуха благодаря центробежной силе, создаваемой воздухом в циклоне 76, и накапливается в донной части циклона 76. Упомянутую пыль выгружают из донной части циклона 76, а из верхней части циклона 76 выпускают воздух, который был очищен в циклоне 76. Циклон сокращает выделение пыли предложенным устройством 10.

На фиг.6 представлен вид в перспективном изображении подогревателя 20 с отражателем 36 горячего газа, показанного пунктирными линиями в соответствии с настоящим изобретением. Подогреватель 20 имеет упомянутый выше вход 78 для материала и выход 80 для материала для обеспечения сквозного прохода шихтовых материалов, перемещаемых транспортером 16 для шихты. Подогреватель 20 включает опору 82, крышку 84, которая предпочтительно имеет огнеупорную футеровку и соединяется с опорой для образования камеры предварительного нагрева, полукруглый охлаждаемый водой поддон 86 транспортера, расположенный внутри камеры предварительного нагрева, и по меньшей мере один отражатель 36 горячего газа, присоединенный к крышке 84 подогревателя.

Крышка 84 подогревателя, по существу, ограждает часть 81 подогревателя транспортера 16 для шихты и может быть разделена на три или более секций для отсоединения от транспортера 16 для шихты. Крышка 84 подогревателя снабжена инжекторами 83 для введения воздуха для горения в камеру предварительного нагрева. Количество и расположение инжекторов 83 для каждой секции крышки 84 подогревателя может быть различным в зависимости от необходимого для сгорания потребления воздуха на протяжении всей камеры предварительного нагрева. Отражатель 36 горячего газа подвижно прикреплен к крышке 84 подогревателя и может быть поднят или опущен для того, чтобы направить горячий газ из печи 24 книзу и в шихтовой материал слоя на транспортере. Отражатель 36, по существу, является прямоугольным и слегка изогнут от верхней части к нижней. Хотя отражатель 36 описан в контексте его прямоугольной и изогнутой формы, отражатель 36 не ограничен такой конфигурацией и может иметь различные формы с различными контурами поверхности.

Система 30 извлечения пыли присоединена поблизости от входа 78 к подогревателю 20 патрубком 85. В одном варианте изобретения система 30 извлечения пыли содержит покрытую огнеупорной футеровкой камеру 88 дожигания и бойлер 92, который присоединен к камере 94 (фиг.1) газоочистки. Такой вариант особенно подходит для энергетически эффективного извлечения пыли. В другом варианте, как лучше всего показано на фиг.1, гаситель 90 заменяет бойлер 92 и взаимосвязан с камерой 88 дожигания и камерой 94 газоочистки. Система 30 извлечения пыли удаляет пыль из отходящего газа. В патрубке 85 расположена заслонка 87 для ограничения или сокращения течения газа на всем его протяжении и регулирования тем самым течения газа в систему 30 извлечения пыли. Степень сокращения течения газа помогает поддерживать необходимое давление в подогревателе 20 и в динамическом затворе 18. Камера 88 дожигания удаляет или сводит к минимуму нежелательные выделения. Бойлер 92 возвращает в систему тепловую энергию, содержащуюся в отходящем газе, проходящем через него для нагрева воды или образования пара для использования в дальнейшем генерировании энергии. Гаситель 90 позволяет охладить отходящий газ в желаемых временных пределах, чтобы свести к минимуму образование или преобразование нежелательных выделений путем разбрызгивания воды или водяного тумана в воздухе, проходящем через гаситель 90. Для дальнейшего снижения температуры газов, поступающих в камеру 94 (фиг.1) газоочистки, можно вводить в систему 30 извлечения пыли воздух с более низкой температурой через канал 89 ввода воздуха после бойлера 92 или после гасителя 90.

На фиг. 7 представлен вид в разрезе подогревателя 20 шихты согласно изобретению, показывающий течение отходящего газа через подогреватель 20, а в частности, через шихтовой материал, помещенный в слой на транспортере. В первой секции 96 подогревателя 20, секции, расположенной вблизи по отношению к печи 24, воздух для горения вводят в подогреватель 20 инжекторами 83 (фиг. 6) для получения частичного сгорания СО до СО2, при поддержании при этом восстановительной атмосферы в первой секции 96. Во второй секции 97, секции подогревателя 20, которая расположена рядом с первой секцией 96, предварительно определенное количество воздуха для горения, введенное инжекторами 83 (фиг. 6), сжигает большую часть остающегося СО в СО2. Во второй секции часть или весь объем горячего газа из печи 24 направляют отражателем 36 горячего газа в тесный контакт с шихтовым материалом в слое скрапа. Эта операция увеличивает эффективность передачи тепла от отходящего газа в шихтовые материалы и ускоряет термическое сжигание всего горючего вещества, сопутствующего шихтовым материалам. Как упомянуто выше, отражатель 36 горячего газа может поворачиваться в направлении слоя скрапа и от него, для того чтобы регулировать такую передачу тепла и термическое сжигание.

В третьей секции 98, секции подогревателя 20, которая находится рядом с входным концом 78 для шихтового материала подогревателя 20, регулируют воздух для горения для сохранения приблизительно 5% избыточной концентрации кислорода. В третьей секции 98 атмосфера является полностью окислительной, и температура отходящего газа остается высокой для завершения термического сжигания нежелательных выделений в камере дожигания 88. В предпочтительном варианте все секции крышки 84 подогревателя по существу являются полукруглыми при исключении любой секции, содержащей отражатель 36 горячего газа. Как вариант, секции крышки 84 могут иметь различные контуры. Хотя подогреватель 20 описан в контексте трех секций, не предусмотрено ограничивать подогреватель 20 тремя секциями, и он может быть снабжен дополнительными секциями. Кроме того, хотя подогреватель 20 описан в контексте одного отражателя 36 горячего газа, не предусмотрено ограничивать подогреватель 20 одним отражателем горячего газа, и он может быть снабжен множеством отражателей.

На фиг.8 представлен вид в перспективном изображении соединительной тележки 22 согласно изобретению. На фиг.9 представлен вид в перспективном изображении соединительной тележки 22 фиг.8 в процессе операции замены. Быстрозаменяемая соединительная тележка 22 предусмотрена на границе между подогревателем 20 и печью 24 для загрузки подогретых шихтовых материалов в печь 24. Соединительная тележка расположена на приподнятой платформе 102 между подогревателем 20 и печью 24. Соединительная тележка 22 включает круглую загрузочную мульду 104, приспособление для подъема 107, которое присоединено к верхней части соединительной тележки 22, и средство перемещения для временного отсоединения соединительной тележки от подогревателя 20.

Загрузочная мульда 104 предпочтительно является водоохлаждаемой для противостояния высоким температурам в печи 24. В процессе работы загрузочная мульда 104 частично перекрывается полукруглым охлаждаемым водой поддоном 86 транспортера подогревателя 20 для приема подогретого шихтового материала из подогревателя 20. Приспособление для подъема 107 дает возможность временно присоединять печной кран (не показан) к верхней части соединительной тележки 22. В одном варианте приспособление для подъема 107 включает пристегивающийся трос 109, который присоединяют к верхней части соединительной тележки 22. Приподнятая платформа 102 имеет рельсы 106, установленные в верхней части платформы 102 и рельсовые колеса 108, которые установлены на соединительной тележке 22. Когда соединительная тележка расположена на платформе 102, рельсовые колеса 108 сцеплены с рельсами 106 и тем самым соединительная тележка 22 имеет возможность перемещаться в направлении печи 24 и подогревателя 20 или прочь от них. Хотя соединительная тележка описана в контексте наличия рельсо-колесного механизма, не предусмотрено ограничивать соединительную тележку 22 рельсо-колесным механизмом, а можно использовать любой обычный механизм для горизонтального перемещения, включая, но не ограничивая этим, колесо и направляющее средство, и рельс, и подшипник.

В процессе производства стали круглую загрузочную мульду 104 соединительной тележки 22 вводят в печь 24 через круглое впускное отверстие 114 (фиг. 10 и 15) для материала, описанное более подробно далее. Круглая загрузочная мульда 104 и круглое впускное отверстие 114 для материала позволяют производить выпуск металла из печи 24 без прерывания процесса производства стали. Например, не следует извлекать соединительную тележку 22 из печи 24, если печь 24 нужно наклонить для выпуска металла, поскольку печь 24 можно наклонять относительно центральной оси круглой загрузочной мульды 104. В предпочтительном варианте диаметр круглой загрузочной мульды 104 является достаточного размера, чтобы выпускать отходящий газ из печи для получения проектной мощности, поддерживая при этом скорость течения отходящего газа ниже 10 м/сек. Благодаря тому, что впускное отверстие 112 для материала, загрузочная мульда 104 и сочетание поддона 86 транспортера подогревателя 20 и первой секции 96 подогревателя 20 являются круглыми, тепло из отходящего газа печи эффективно передается к камере предварительного нагрева и можно поддерживать и регулировать необходимое давление в системе.

Как лучше показано на фиг.8 и 9, соединительную тележку 22 можно быстро извлечь из приподнятой платформы 102, чтобы облегчить ее замену на другие соединительные тележки. Например, соединительную тележку 22 удаляют печным краном, который поднимает и удаляет соединительную тележку из платформы 102. В ходе операции замены печной кран может быть временно присоединен к подъемному приспособлению 107 соединительной тележки 22 при использовании обычного комплекта крюков. Перед удалением соединительной тележки 22 крышку 112 (фиг. 10 и 11), описанную далее более подробно, поднимают и поворачивают в просвет загрузочной мульды 104 соединительной тележки и отсоединяют загрузочную мульду 104 от подогревателя 20. Соединительную тележку 22 затем вертикально извлекают краном из печи 24 и подогревателя 20. Взаимозаменяемая соединительная тележка 22 и разъемное впускное отверстие печи 24 облегчают и упрощают ремонт и техническое обслуживание соединительной тележки 22.

На фиг.10 представлен вид в перспективном изображении печи 24 в соответствии с настоящим изобретением, показывающий крышку печи на месте. На фиг.11 представлен вид сбоку печи фиг.10 с приподнятой крышкой, показывающий пунктирными линиями вид крышки под прямым углом. Печь включает кожух 110, упомянутую выше крышку 112 и упомянутое выше круглое загрузочное отверстие 114. Верхняя часть кожуха 110 может иметь огнеупорную футеровку или быть водоохлаждаемой. Центральная часть 116 (фиг.14) крышки печи имеет огнеупорную футеровку, а крышка 112 печи имеет по меньшей мере одно отверстие 142 (фиг.14) для ввода через него электрода 118, описанного далее более подробно. Кроме того, печь 24 может дополнительно включать в зоне выпуска металла, обозначаемой обычно как 120, термопару 124 для того, чтобы помогать процессу плавления-рафинирования. Термопара 122 и датчик 124 анализатора стали выполняют измерения в ванне стали внутри печи 24. Крышка 112 печи является отделяемой от кожуха 110 и ее можно приподымать и поворачивать при использовании печного крана. Части печной крышки 112 могут быть избирательно водоохлаждаемыми с использованием множества охлаждающих труб 144 (фиг.14).

Загрузочное отверстие 114 простирается от верхней части 126 кожуха до части печной крышки 112, образуя тем самым разъемный вход. Загрузочное отверстие 114 предпочтительно является соосным с наклонной осью печи 24, с тем чтобы центральная ось загрузочного отверстия 114 пересекала ось выпуска металла печи 24. Сочетание круглого загрузочного отверстия 114 и круглой загрузочной мульды 104 соединительной тележки 22 уменьшает полную высоту печи и сводит к минимуму накопление шлака под мульдой 104 в процессе плавления-рафинирования. Печь 24, кроме того, может иметь комплект обычных катков 128 для облегчения наклона печи 24.

На фиг. 12 представлен вид в перспективном изображении электродуговой печи 24 с навесом 130 над участком выпуска металла в соответствии с одним из вариантов выполнения изобретения. Навес 130 над местом выпуска металла соединен с системой 30 через канал 132 навеса. В одном варианте навес 130 над участком выпуска металла расположен на печной платформе 134 вблизи участка 120 (фиг. 15) выпуска металла печи 24. Выделения, которые образуются в процессе выпуска металла, накапливаются под навесом 130 и направляются в систему 30 извлечения пыли через канал 132 навеса. Отдельные части канала 132 навеса могут свободно вращаться вокруг продольной оси канала 132, чтобы оказаться согласованными с наклонным движением печи 24 в процессе выпуска металла. Например, канал 132 навеса включает поворотные сочленения 131, которые позволяют поворачивать канал 132 навеса. Хотя электродуговая печь 24 и навес 130 участка выпуска металла показаны связанными с разливочным ковшом 133, не предусмотрено ограничивать электродуговую печь 24 и навес 130 участка выпуска металла связью с разливочным ковшом 133 и они могут быть связаны с промежуточной металлургической емкостью 26 (фиг.15).

На фиг.13 представлен вертикальный разрез печи 24 и соединительной тележки 22, показанных на фиг.1, показывающий загрузочную мульду 104 соединительной тележки 22, выдвинутую в печь 24 в загрузочное положение. Шихтовой материал транспортируется из подогревателя 20 к соединительной тележке 22 и в ванну 138 печи. Круглая форма разъемного входа печи 24 и водоохлаждаемой мульды 104 соединительной тележки 22 позволяет уменьшить зазор между круглой мульдой 104 и впускным отверстием 114 и поэтому шлак не скапливается снаружи мульды 104. Кроме того, круглая форма позволяет состыковывать соединительную тележку 22 с печью 24 в течение всей целиком кампании. В существующих технических решениях соединительные тележки обычного типа подлежат отделению от печи, когда происходит слив металла из печи.

Печь 24 может потреблять энергию либо переменного тока, или постоянного тока, или она может быть индукционной печью или плазменно-дуговой печью и иметь более низкую форму, чем прежде, поскольку круглое загрузочное отверстие 114 находится в верхней части кожуха 110 и частично находится в крышке 112 печи. Круглое разъемное впускное отверстие, приблизительно при половине впускного отверстия в крышке 112 печи, уменьшает необходимую высоту печи с получением в результате сниженного расхода энергии.

На фиг. 14 представлен поперечный разрез крышки 112 печи и уплотняющих самоустанавливающихся колец 140 электродов согласно изобретению. Середина 116 печной крышки выполнена из огнеупорного материала и имеет по меньшей мере одно отверстие 142 для введения сквозь него электрода 118. Когда электрод 118 вставляют через соответствующее отверстие 142 для электрода в центре крышки 116, между электродом 118 и стенкой 148 отверстия 142 для электрода образуется зазор 146. Зазор 146 необходим, поскольку электрод 118 в процессе работы раскачивается и перемещается из стороны в сторону. Уплотнительное кольцо 140 электрода уплотняет зазор 142 вокруг электрода 118, чтобы свести к минимуму проникновение воздуха в печь 24. В предпочтительном варианте уплотнительное кольцо 140 электрода выполнено из огнеупорного материала и имеет предварительно определенный внутренний диаметр, который предусматривает ограниченный зазор вокруг и между электродом и кольцом 140. Наружный диаметр кольца 140 является предпочтительно больше, чем диаметр отверстия 142 электрода, чтобы позволить кольцу закрыть, по существу, часть зазора 142 между электродом 118 и стенкой 148 отверстия для электрода. Кольцо 140 располагают вокруг электрода 118 и помещают в центре 116 крышки печи и оставляют свободным, чтобы он мог следовать за боковым перемещением электрода 118. За счет сведения к минимуму проникновения воздуха в печь 24 уплотнительное кольцо 140 электрода помогает регулировать отрицательное давление, создаваемое внутри печи 24 и подогревателя 20, увеличивая тем самым эффективность всего процесса производства стали.

На фиг. 15 представлен вид в перспективном изображении печи 24, самоустанавливающихся уплотнительных колец 140 электродов, промежуточной металлургической емкости 26 и установки 28 непрерывной разливки согласно изобретению. Промежуточная металлургическая емкость 26 находится на одной линии с выпуском расплавленного металла из печи 24, чтобы быть загруженной прямо из места 153 (фиг.16) выпуска металла из печи через приемное отверстие 155. Установка непрерывной разливки 28 находится на одной линии с выпуском расплавленного металла из промежуточной металлургической емкости 26, чтобы быть загруженной прямо из промежуточной металлургической емкости 26 через приемное отверстие 159. Для поддержания необходимой температуры расплавленного металла, находящегося в емкости 26, к промежуточной емкости 26 для рафинирования можно добавить индукционный нагрев (не показан). В промежуточной металлургической емкости 26 выполняют легирование расплавленного металла, например введением проволоки, состоящей из алюминия, марганца, кремния и углерода, в емкость 26 через отверстие 157 для легирования. Промежуточный продукт может быть подвергнут прокатке прямо после выхода из установки 28 непрерывной разливки. Промежуточная металлургическая емкость 26 и установка 28 непрерывной разливки продлевают непрерывность работы всего целиком процесса производства стали.

Промежуточная металлургическая емкость 26 присоединена к рельсовой платформе 150 для упрощения и содействия перемещению промежуточной металлургической емкости 26. Рельсовая платформа 150 действует вдоль соответствующего пути 152. Кроме того, установка непрерывной разливки 28 присоединена к рельсовой платформе 154, которая действует вдоль соответствующего пути 256. За счет присоединения промежуточной металлургической емкости 26 и установки непрерывной разливки 28 к рельсовым платформам 150, 154, которые передвигаются вдоль путей 152, 156, замена как емкости 26, так и разливочной установки 28 требует простого извлечения емкости 26 или разливочной установки 28 и замены их заменяемой промежуточной металлургической емкостью (не показана) или заменяемой установкой непрерывной разливки (не показана), которые расположены отдельно от предложенного устройства 10.

На фиг. 16 представлено поперечное сечение части печи 24, промежуточной металлургической емкости 26 и установки непрерывной разливки 28 фиг.15, показывающее течение расплавленного металла в промежуточной металлургической емкости 26 к установке непрерывной разливки 28. Промежуточная металлургическая емкость 26 содержит средство для извлечения выделений из расплавленного металла. Пористая пробка 160 расположена в днище емкости, имеющей газовый инжектор 162 для введения инертного газа в расплавленный металл, и по меньшей мере две неподвижные перегородки 164, или пороги, расположенные внутри емкости 26. Инжектор 162 инертного газа генерирует движение расплавленного металла, что способствует подъему инородных включений к поверхности расплавленного металла. Перегородки 164 регулируют профиль течения расплавленного металла, находящегося внутри емкости 26. Промежуточная металлургическая емкость 26, кроме того, включает неизолированное отверстие 168, расположенное на боковой стороне емкости 26. Хотя промежуточная металлургическая емкость 26 показана в коробчатой форме, не предусмотрено, что промежуточная металлургическая емкость 26 должна быть ограничена такой конфигурацией и может быть цилиндрической формы. При цилиндрической форме к наружной поверхности цилиндрической промежуточной металлургической емкости прикреплены опоры, чтобы предотвратить вращательное движение емкости. Выпуск из промежуточной металлургической емкости и выпуск из установки непрерывной разливки регулируют стержнем стопора или шиберным затвором 166.

На фиг. 17 представлено поперечное сечение альтернативного варианта выполнения изобретения, содержащего плавильную печь 170, соединительную тележку 174, имеющую мульду 184 соединительной тележки, выдвинутую в печь 170, камеру 173 выпуска металла из печи, механизм выпуска металла из печи, выпускное отверстие 188 из ванны печи в выпускную камеру 173 и установку непрерывной разливки 190. Альтернативный вариант плавильной печи 170 имеет механизм 178 наклона, который имеет точку поворота, совпадающую с точкой выпуска жидкой стали из плавильной печи 170. В альтернативном варианте, показанном на фиг.17, в печи 170 для рафинирования предусмотрено загрузочное отверстие 172 для загрузки материала в печь 170. Печь 170 опирается на раму, имеющую поворотную ось, которая обычно находится на одной линии с разливочным соплом 180 печи. Кожух 181 печи является подъемным с помощью гидравлических цилиндров 182. Если окажется необходимо поднять или повернуть печь 170, мульду 184 соединительной тележки извлекают из печи 170 на достаточное расстояние, такое, чтобы точные поверхности 186 у входа или стороны загрузки печи 170 освобождались по мере того, как печь 170 поворачивается вдоль дуги, вблизи которой находится ось поворота печи 170.

Выпускное отверстие 188 ванны или сифонное отверстие альтернативного варианта плавильной печи 170 отделяет расплавленный шлак от жидкой стали, которая подлежит выпуску из плавильной печи 170. Например, сифонное отверстие 188 позволяет выпускать жидкую сталь, но не шлак, из области плавления печи 170 и пропускать в камеру 173 выгрузки. В данном варианте рафинирование и легирование жидкой стали выполняют в камере 173 выгрузки. Кроме того, данный вариант сохраняет по существу постоянное расстояние между точкой 176 выпуска жидкой стали из печи 170 и установкой 190 непрерывной разливки. Данный вариант позволяет лучше регулировать течение стали из печи 170 благодаря тому, что печь 170 наклоняют для регулирования скорости течения стали из печи 170 в установку 190 непрерывной разливки. В отличие от этого, течение стали из печи 24, показанной на фиг.1, 10 и 11, предпочтительно регулируют путем дросселирования скользящего затвора в точке 153 выпуска из печи.

На фиг.18 представлен вид сверху альтернативного варианта печи 170 фиг. 17, показывающий установку непрерывной разливки или разливочную камеру 190, трехпозиционную опору 192 и оси поворота печи. На фиг.18а показан вид сверху разливочной камеры 190 фиг. 18. Разливочная камера 190 включает первичную камеру 196, куда поступает жидкая сталь из печи 170 через первое отверстие 193. Второе отверстие 191 позволяет вводить легирующую проволоку в первичную камеру 196, чтобы там можно было раскислять и легировать жидкую сталь. Разливочная камера 190 также имеет пару вторичных камер 198, которые расположены по бокам рядом с первичной камерой 196, и пару перегородок 195 или порогов, расположенных между вторичными камерами 198 и первичными камерами 196. Перегородки 195 регулируют профиль течения жидкой стали из первичной камеры 196 во вторичные камеры 198. Жидкая сталь, которую раскисляют и легируют в первичной камере 196, течет во вторичные камеры 198, где находятся сопла, которые подают жидкую сталь в литейную форму.

Трехпозиционная опора 192 емкости позволяет быстро и легко заменять установку 190 непрерывной разливки в процессе операции замены. В процессе операции замены установку 190 непрерывной разливки поворачивают в сторону от печи 170 и установку непрерывной разливки, показанную пунктирными линиями, после замены просто поворачивают на одну линию с печью 170.

Из приведенного выше легко понять, что предложено усовершенствованное устройство для предварительного нагрева, плавления, рафинирования, разливки и прокатки стали, которое экономит энергию и защищает окружающую среду. Настоящее изобретение предлагает способ и устройство для производства электростали, которые продлевают непрерывность процесса получения стали, включающего загрузку шихты, подогрев шихтовых материалов, рафинирование стали, выплавку стали, разливку и горячую прокатку промежуточного продукта и обеспечивает абсолютную непрерывность получения жидкой стали до установки непрерывной разливки. Настоящее изобретение предлагает способ и устройство для получения электростали, которые снижают выделения без дополнительного расхода энергии. Настоящее изобретение предлагает способ и устройство для получения электростали, которые значительно сокращают потребность в электрической энергии, потребление электродов, рабочей силы и процесс удаления пыли. Настоящее изобретение предлагает способ и устройство для получения электростали, которые поддерживают однородность шихтового материала, загружаемого в печь.

Само собой разумеется, что приведенное выше описание и конкретные варианты только иллюстрируют лучшую модель изобретения и его принципы и что специалистами в данной области техники могут быть выполнены модификации и изменения без отклонения от существа и сферы притязаний настоящего изобретения, которое, как поэтому следует понимать, ограничено формулой изобретения.

Изобретение относится к области металлургии. Предложен усовершенствованный способ и устройство для подогрева, плавления, рафинирования и разливки стали. Устройство имеет вспомогательный ленточный транспортер переменной длины, расположенный в зоне загрузки, для ввода мелких шихтовых материалов или шлакообразующих веществ, отбортованную самоустанавливающуюся загрузочную тележку, соединенную с вспомогательным транспортером, транспортер для шихты для приема шихтового материала, имеющий средство для поддержания однородной высоты слоя скрапа, которое присоединено к самоустанавливающейся тележке, динамический газовый затвор, присоединенный как к транспортеру для шихты, так и к подогревателю, подогреватель, сообщающийся с транспортером для шихты, для подогрева шихтовых материалов на транспортере для шихты, соединительную тележку для подачи шихтовых материалов в ванну печи, которая присоединена с возможностью замены к подогревателю и транспортеру для шихты, электродуговую печь для плавления и рафинирования в ней металлической шихты, промежуточную металлургическую емкость прямой подачи, которая принимает расплавленный металл, выпускаемый из печи, и установку непрерывной разливки, которая принимает рафинированную легированную сталь из промежуточной металлургической емкости. Не применяют никаких разливочных ковшей, поскольку печь выпускает металл прямо в промежуточную металлургическую емкость, благодаря чему исключена необходимость как в разливочном ковше, так и в оборудовании для управления разливочным ковшом. Технический результат - обеспечение абсолютной непрерывности подачи жидкой электростали в установку непрерывной разливки, снижение пылевыделений без дополнительного расхода электроэнергии, расхода электродов и потребности в рабочей силе, упрощение ремонта и технического обслуживания оборудования. 2 с. и 25 з.п.ф-лы, 18 ил.

| US 4543124, 24.09.1985 | |||

| Установка для непрерывного получения стали | 1987 |

|

SU1669403A3 |

| US 4836732, 06.06.1989 | |||

| US 4419128, 06.12.1983 | |||

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 1993 |

|

RU2075517C1 |

| US 5514331, 07.05.1996 | |||

| RU 94036055 А, 27.05.1997 | |||

| Плавильный агрегат непрервного действия | 1976 |

|

SU662595A1 |

Авторы

Даты

2004-02-20—Публикация

2000-02-15—Подача