Изобретение относится к черной металлургии, а именно к устройствам дуговых сталеплавильных печей.

Известна шахтная дуговая сталеплавильная печь, содержащая корпус, образованный металлической оболочкой с расположенными на ней водоохлаждаемыми панелями стен и футеровкой пода, отверстие для слива металла, свод, установленный над корпусом сводовые электроды, шахту для нагрева шихты до 500-600°С, механизм наклона печи для слива металла и удаления шлака, механизм подъема и отворота свода, механизм выката шахты для подъема и отворота свода (Фукс Г., Нархольц Т, Гёлер К. Первый опыт эксплуатации шахтной печи «ФУКС» с удерживающими пальцами в ОАО «Северсталь». Электрометаллургия, 2001, №11, С.11-15).

Недостатком выше обозначенного устройства является образование при подогреве лома в шахте диоксинов и фуранов, которые необходимо дожигать за счет применения дополнительных горелок мощностью до 20-22 МВт, что значительно увеличивает расход тепловой энергии.

Наиболее близким по технической сущности к изобретению является дуговая сталеплавильная печь Consteel, содержащая корпус, образованный металлической оболочкой с расположенными на ней водоохлаждаемыми панелями стен и футеровкой пода с отверстием для слива металла, свод, установленные над корпусом сводовые электроды, механизм наклона печи для слива металла и удаления шлака, механизм подъема и отворота свода. В корпусе между водоохлаждаемыми панелями расположен проем, в который встроен загрузочный конвейер (Шакиров З.Х., Шумаков A.M., Урюпин Г.П., Зиннуров И.Ю., Запольских А.А. Особенности технологии выплавки стали в электропечи ДСП-120 Consteel и пути ее совершенствования. Электрометаллургия, 2013, №9, С.2-7).

Недостатком прототипа является низкая температура нагрева шихты на конвейере излучением отходящих газов газохода при отсутствии конвективного теплообмена газов с шихтой. Нагрев шихты на каждые 100°С снижает удельный расход электроэнергии на 20 кВт⋅ч/т. Газы в газоходе двигаются в свободном пространстве между верхней частью шихты и верхней водоохлаждаемой или футерованной частью газохода. При таком движении отходящих газов конвективный теплообмен незначителен и нагрев шихты осуществляется в результате теплового излучения газов. Температура нагрева шихты составляет 150-200°С, в результате чего увеличивается удельный расход электроэнергии и время плавки, снижается производительность печей.

Проблемой изобретения является разработка конструкции дуговой сталеплавильной печи, обеспечивающей повышение температуры нагрева шихты на 200-300°С до 400-450°С.

Техническим результатом изобретения является снижение удельного расхода электроэнергии на 40-60 кВт⋅ч/т, времени плавки, повышение производительности дуговых сталеплавильный печей.

Поставленная проблема и указанный технический результат достигаются тем, что шахтно-конвейерная дуговая сталеплавильная печь содержит корпус, образованный металлической оболочкой с водоохлаждаемыми панелями стен и футерованным подом, свод и сводовые электроды, загрузочный конвейер для загрузки шихты. Согласно изобретению загрузочный конвейер установлен в шахту и выполнен в виде горизонтально установленных в ярусы звеньев с регулируемой скоростью перемещения шихты.

В загрузочном конвейере звенья установлены в 4-5 ярусов.

Установка загрузочного конвейера в шахту и выполнение его в виде горизонтально установленных в ярусы звеньев с регулируемой скоростью перемещения шихты позволяет увеличить теплоотдачу от уходящих газов шихты путем теплового излучения и конвекции. Отходящие газы

температурой 1200-1500°С проходят не над поверхностью шихты, а через весь объем шихты, через слои брикетов шихты, расположенных на конвейерах, что позволяет повысить коэффициент тепловой отдачи газов в 1,8-2 раза, а температура брикетов шихты до 400-450°С.

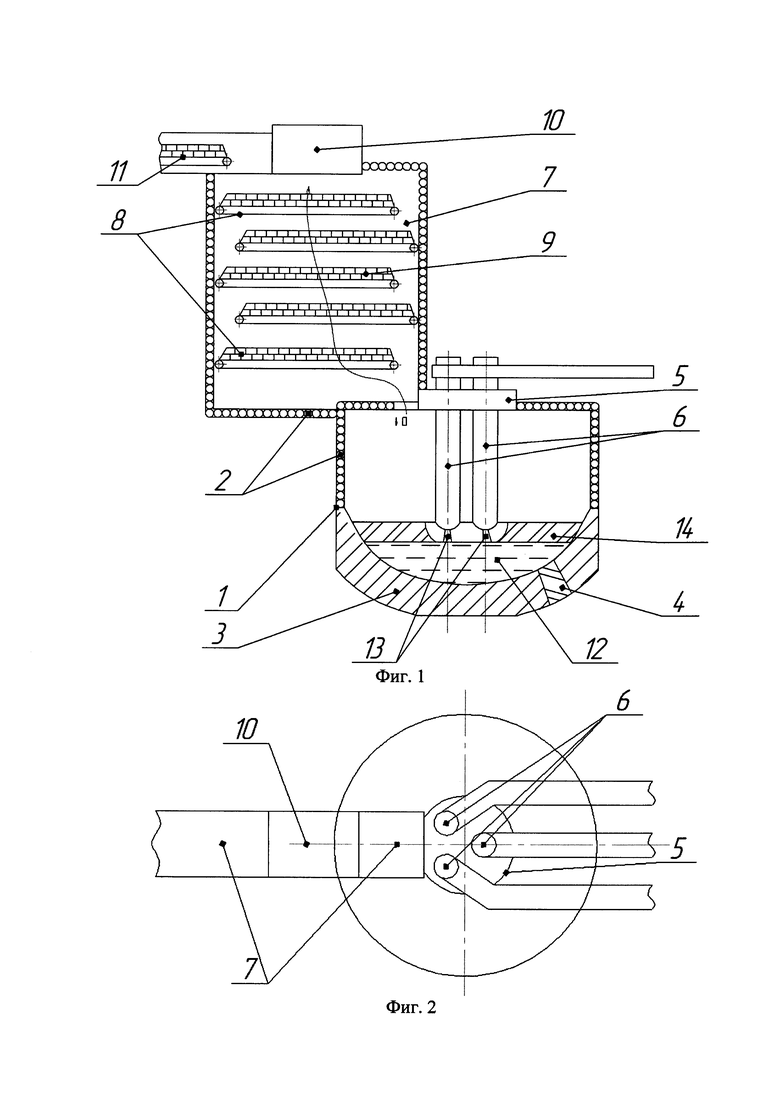

Шахтно-конвейерная дуговая сталеплавильная печь представлена на чертежах, где на фиг. 1 - печь, вид спереди в разрезе; на фиг. 2 - печь, вид сверху.

Устройство содержит корпус 1, образованный металлической оболочкой с расположенными на ней водоохлаждаемыми панелями стен 2 и футерованным подом 3, отверстием для слива металла 4, свод 5, вертикально расположенные сводовые электроды 6, шахту 7 с пятью ярусами звеньев обогреваемых конвейеров 8. На конвейерах 8 расположены брикеты шихты 9. В верхней части шахты 7 расположен вытяжной колпак 10 для удаления газов и питательный конвейер 11. На футерованном поде 3 находится ванна жидкого металла 12. Между ванной жидкого металла 12 и электродами 6 расположены электрические дуги 13, покрытые шлаком 14.

Устройство работает как на шихте в виде брикетированного железа 9, так и на комбинированной шихте в виде брикетированного железа 9 и металлолома. При использовании в качестве шихты брикетов 9 устройство работает следующим образом. Перед очередной плавкой после выпуска жидкого металла 12 в ванне оставляют 30-40% жидкого металла 12, покрытого шлаком 14. Сводовые электроды 6 опускают до жидкого металла 12. Между электродами 6 и жидким металлом 12 загораются электрические дуги 13. При горении электрических дуг 13 жидкий металл испаряется, образуются пары металла, отходящие горячие газы, которые через отверстие в своде 5 устремляются в шахту 7. В шахте 7 отходящие высокотемпературные газы устремляются к вытяжному колпаку 10, омывая своим течением расположенные на обогреваемых конвейерах 8 брикеты шихты 9. Температура отходящих газов при отсутствии продувки ванны жидкого металла 12 кислородом составляет 1200-1300°С и расположенные на

обогреваемых конвейерах 8 брикеты шихты 9 нагреваются до температуры 400-450°С. При нагреве брикетов шихты 9 на нижнем обогреваемом конвейере 8 до температуры 400-450°С включаются двигатели перемещения обогреваемых конвейеров 8 и питательного конвейера 11 и нагретые брикеты шихты 9 через отверстие в своде 5 поступают в ванну жидкого металла 12. Питательный конвейер 11 подает брикеты шихты 9 на верхний обогреваемый конвейер 8, находящийся в шахте 7. Так как одновременно включаются в работу с постоянной скоростью все пять звеньев обогреваемых конвейеров 8 и питательный конвейер 11, то брикеты шихты 9, перемещаясь первым звеном обогреваемого конвейера 8 от его начала до конца и нагреваясь в процессе перемещения путем теплового излучения и конвекции отходящих высокотемпературных газов, разгружаются на второе сверху звено обогреваемого конвейера 8. Второе сверху звено обогреваемого конвейера 8 перемещает брикеты шихты 9 от своего начала до конца. Брикеты шихты 9 в процессе перемещения на втором сверху звене обогреваемого конвейера 8 обогреваются путем теплового излучения и конвекции проходящих через полости между брикетами шихты 9 высокотемпературных газов и поступают на третье сверху звено обогреваемого конвейера 8, где перемещение и нагрев брикетов шихты 9 высокотемпературными газами продолжается. Аналогичный процесс перемещения и нагрева брикетов шихты 9 продолжается на четвертом, пятом звеньях обогреваемого конвейера 8. С пятого звена обогреваемого конвейера 8 нагретые высокотемпературными отходящими газами до температуры 400-450°С брикеты шихты 9 через отверстие в своде 5 поступают в ванну жидкого металла 12. Перемещающие ролики пятого звена обогреваемого конвейера 8, находящегося в зоне наибольшей температуры отходящих газов, во избежание перегрева выполняется с водяным охлаждением. Брикеты шихты 9, поступающие в ванну жидкого металла 12, расплавляются в результате теплового излучения электрических дуг 13 и теплопроводности жидкого металла 12. Питательный конвейер 11 и обогреваемый конвейер 8 подают брикеты шихты 9 в ванну

жидкого металла 12 с постоянной скоростью, при которой электрические дуги 13 синхронно, с постоянной скоростью, расплавляют брикеты шихты 9. При синхронной скорости подачи брикетов шихты 9 питательным конвейером 11, обогреваемым конвейером 8 и скорости плавления брикетов шихты 9 электрическими дугами 13 на поверхности ванны жидкого металла 12 не скапливаются нерасплавленные брикеты шихты 9 и процесс плавления брикетов шихты 9 протекает стабильно. В период продувки ванны жидкого металла 12 кислородом объем отходящих газов увеличивается, температура газов увеличивается до 1500°С, скорость нагрева брикетов шихты 9 на обогреваемом конвейере 8 до температуры 400-450°С увеличивается. Так как брикеты шихты 9 на обогреваемом конвейере 8 в период продувки ванны жидкого металла 12 кислородом нагреваются до температуры 400-450°С за меньшее время, то скорость перемещения брикетов шихты 9 на питательном конвейере 11 и на обогреваемом конвейере 8 увеличивают, производительность устройства увеличивается. После окончания продувки ванны жидкого металла 12 кислородом объем и температура отходящих газов уменьшается и скорость перемещения брикетов шихты 9 на питательном конвейере 11 и на обогреваемом конвейере 8 уменьшается. Процесс нагрева и расплавления брикетов шихты 9 продолжается до заполнения всего объема ванны жидким металлом 12, определяемого вместимостью устройства. После наполнения ванны жидким металлом 12 электрические дуги 13 отключают, электроды 6 поднимают и осуществляют выпуск жидкого металла 12 в ковш через отверстие для слива металла 4. К окончанию выпуска жидкого металла 12 30-40% жидкого металла 12, покрытого слоем шлака 14, оставляют в ванне, после чего цикл нагрева и расплавления брикетов шихты 9 повторяется.

При использовании в качестве шихты брикетов шихты и металлического лома устройство работает следующим образом. Бадья заполняется ломом в шихтовом пролете и перемещается с помощью крана к устройству. Шахта 7 с обогреваемым конвейером 8 перемещается по рельсам

в сторону. Электроды 6 поднимают вверх и свод 5 отводят в сторону, противоположную расположению шахты 7 с обогреваемым конвейером 8, и лом из бадьи загружается в устройство. После загрузки лома свод 5 с электродами 6 возвращается в исходное положение на устройство. Шахта 7 с расположенными в ней обогреваемым конвейером 8 по рельсам перемещается и занимает свое место над сводом 5. Включаются питательный конвейер 11 и обогреваемый конвейер 8 и брикеты шихты 9 питательным конвейером 11 подаются на обогреваемый конвейер 8. Питательный конвейер 11 и обогреваемый конвейер 8 работают до тех пор, пока все пять звеньев обогреваемого конвейера 8 заполнятся толстым слоем брикетов шихты 9. После заполнения обогреваемого конвейера 8 брикетами шихты 9 сводовые электроды 6 опускаются до шихты в виде металлолома, между электродами 6 и шихтой в виде металлолома включают электрические дуги 13 и начинается процесс расплавления шихты в виде металлолома. Образующиеся при расплавлении металлолома горячие газы устремляются в отверстие в своде 5 через слои брикетов шихты 9 на обогреваемом конвейере 8 к вытяжному колпаку 10. Проходящие через слои брикетов шихты 9 отходящие газы нагревают брикеты шихты 9 тепловым излучением и конвекцией до температуры 400-450°С. После расплавления электрическими дугами 13 части металлолома и образования в шихте широкого колодца, а в ванне образования жидкого металла 12 на футеровке пода 3 и нагрева брикетов шихты 9 до температуры 400-450°С, включаются питательный конвейер 11 и обогреваемый конвейер 8 и нагретая шихта в виде брикетов шихты 9 через отверстие в своде 5 поступает в ванну жидкого металла 12. Брикеты шихты 9, поступающие в ванну жидкого металла 12 расплавляются в результате теплового излучения электрических дуг 13 и теплопроводности жидкого металла 12. Процесс нагрева брикетов шихты 9 и процесс перемещения брикетов шихты 9 питательным конвейером 11 и обогреваемым конвейером 8 и подачи нагретых брикетов шихты 9 в ванну жидкого металла 12 осуществляется непрерывно. При недостаточном нагреве

брикетов шихты 9 до заданной температуры и при изменении количества выходящих из устройства горячих газов скорость питательного конвейера 11 и обогреваемого конвейера 8 уменьшается и брикеты шихты 9 находятся в шахте 7 на обогреваемом конвейере 8 большее количество времени, за которое температура брикетов шихты 9 достигает 400-450°С, после чего брикеты шихты 9 поступают в ванну жидкого металла 12. Процесс нагрева брикетов шихты 9 на обогреваемом конвейере 8 и расплавления брикетов шихты 9 в ванне жидкого металла 12 продолжается до полного заполнения ванны жидкого металла 12. После заполнения ванны жидкого металла 12 электрические дуги 13 отключают, электроды 6 поднимают и осуществляют выпуск жидкого металла 12 в ковш через отверстие для слива металла 4. В ванне на футерованном поде 3 оставляют 30-40% жидкого металла 12, покрытого слоем шлака 14, после чего цикл нагрева и расплавления шихты повторяется.

Предлагаемое устройство позволяет достичь следующих результатов: повышение температуры нагрева шихты на 200-300°С, снижение удельного расхода электроэнергии на 40-60 кВт⋅ч/т и, как следствие, снижение времени плавки и повышение производительности.

Изобретение находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дуговая сталеплавильная печь с конвейерной загрузкой шихты | 2021 |

|

RU2758422C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2516896C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2023 |

|

RU2821140C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ С ПОДОГРЕВОМ ШИХТЫ В ШАХТЕ И СПОСОБ ОСУЩЕСТВЛЕНИЯ В НЕЙ ПЛАВКИ | 2003 |

|

RU2249774C2 |

Изобретение относится к черной металлургии, а именно к устройствам шахтных дуговых сталеплавильных печей. Печь содержит корпус, образованный металлической оболочкой с водоохлаждаемыми панелями стен и футерованным подом, свод и сводовые электроды, загрузочный конвейер для загрузки шихты, установленную на корпус шахту для нагрева шихты отходящими газами и установленный в верхней части шахты питательный конвейер, при этом упомянутый загрузочный конвейер установлен в упомянутую шахту и выполнен в виде горизонтально установленных в ярусы звеньев с регулируемой скоростью перемещения шихты. В загрузочном конвейере звенья установлены в 4-5 ярусов. Изобретение позволяет снизить удельный расход электроэнергии на 40-60 кВт-ч/т, время плавки и повысить производительность печи. 1 з.п. ф-лы, 2 ил.

1. Дуговая сталеплавильная печь, содержащая корпус, образованный металлической оболочкой с водоохлаждаемыми панелями стен и футерованным подом, свод и сводовые электроды, загрузочный конвейер для загрузки шихты, отличающаяся тем, что она содержит установленную на корпус шахту для нагрева шихты отходящими газами и установленный в верхней части шахты питательный конвейер, при этом упомянутый загрузочный конвейер установлен в упомянутую шахту и выполнен в виде горизонтально установленных в ярусы звеньев с регулируемой скоростью перемещения шихты.

2. Печь по п. 1, отличающаяся тем, что в загрузочном конвейере звенья установлены в 4-5 ярусов.

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКОГО ЛОМА В ШАХТНОМ ПОДОГРЕВАТЕЛЕ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2612472C2 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ С ПОДОГРЕВОМ ШИХТЫ В ШАХТЕ И СПОСОБ ОСУЩЕСТВЛЕНИЯ В НЕЙ ПЛАВКИ | 2003 |

|

RU2249774C2 |

| ЭЛЕКТРОМАГНИТНЫЙ МЕХАНИЗМ | 0 |

|

SU182800A1 |

| Автоматический упор к штампу с неподвижным съемником | 1982 |

|

SU1060275A1 |

| US 5647288 A,15.07.1997. | |||

Авторы

Даты

2020-10-23—Публикация

2020-01-09—Подача