Область использования изобретения и предпосылки его создания

Изобретение относится к способу послойного изготовления материального объекта согласно ограничительной части п. 1 формулы изобретения. Изобретение также относится к системе для послойного изготовления материального объекта.

Такой способ известен. Например, он известен из патента США №6547552, согласно которому небольшой объем жидкости спрессовывают между пленкой и материальным объектом для получения тонкого слоя жидкости, который может быть отвержден. Гибкая пленка пригодна для пропуска отверждающего излучения. Первоначально сформированный твердый слой материального объекта приклеивают к нижней стороне несущей пластины посредством выборочного отверждения жидкости. Последовательно сформированные твердые слои (каждый) приклеивают к ранее сформированному твердому слою, соответственно.

Каждый раз после отверждения нового слоя платформу для направления пленки перемещают для отслаивания пленки от ранее отвержденных слоев, приклеенных к объекту, для отделения последнего сформированного твердого слоя от пленки.

Существует потребность в увеличении скорости процесса изготовления.

Краткое описание изобретения

Задачей изобретения является обеспечение возможности более быстрого изготовления материального объекта.

Таким образом, согласно первому аспекту изобретения создан способ по п. 1 формулы изобретения.

Согласно данному способу в соответствии с первым аспектом изобретения создана конструкционная форма; и циклы способа повторно выполняют, где каждый цикл способа включает этапы:

- обеспечения слоя жидкости ограниченной высоты на конструкционной форме, которая не контактирует с материальным объектом;

- перемещения, друг относительно друга, конструкционной формы в предварительно определенное положение относительно материального объекта для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя жидкости;

- отверждения предварительно определенной области слоя жидкости для получения твердого слоя материального объекта, где твердый слой, таким образом, имеет предварительно определенную форму; и

- отделения упомянутого твердого слоя от упомянутой конструкционной формы;

где согласно способу, по меньшей мере, в одном из упомянутых циклов способа упомянутое перемещение упомянутой конструкционной формы и упомянутое отверждение упомянутой предварительно определенной области осуществляют таким образом, чтобы они происходили одновременно. Благоприятные эффекты такого одновременного перемещения и отверждения объясняются следующим образом.

Во-первых, благодаря одновременному перемещению и отверждению обеспечивается увеличение скорости самого процесса.

Это означает, что для начала отверждения слоя не нужно ожидать, пока все части слоя будут обеспечены жидкостью. Следовательно, имеет место небольшой простой отверждающих средств или его нет вообще. Кроме того, работа упрощается, и стоимость материала может быть снижена.

Кроме того, согласно второму аспекту изобретения создана система по п. 8 формулы изобретения.

Конкретные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Эти и другие аспекты изобретения станут очевидными после ознакомления с вариантами осуществления, описанными и поясненными ниже.

Краткое описание чертежей

Дополнительные детали, аспекты и варианты осуществления изобретения описаны, только в виде примеров, со ссылками на чертежи.

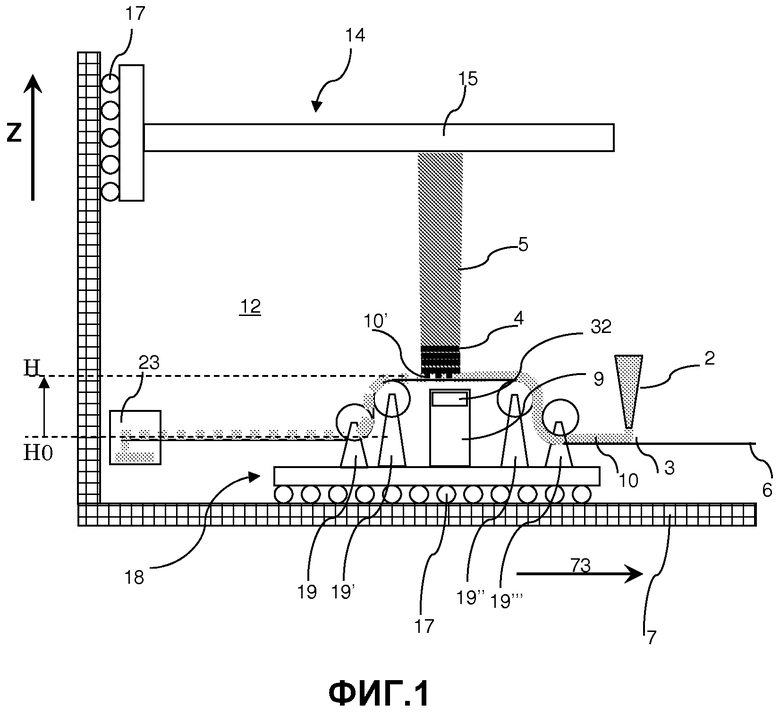

На фиг. 1 схематически показан боковой вид в сечении примера варианта осуществления системы согласно изобретению;

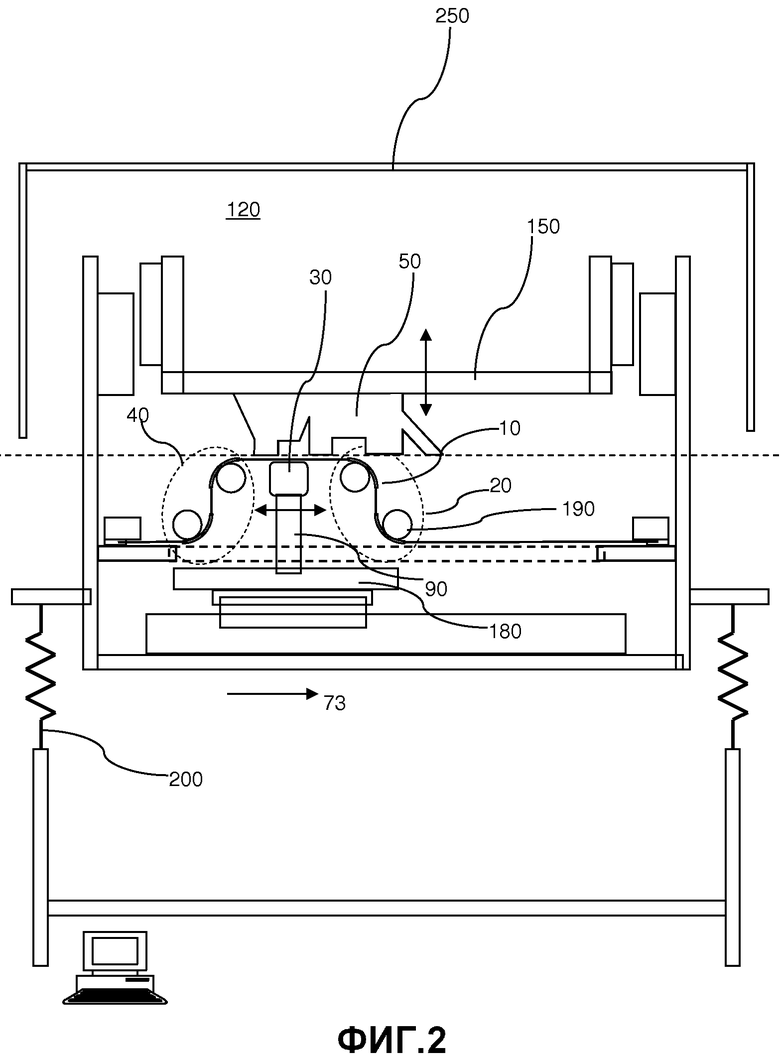

на фиг. 2 схематически показан боковой вид в сечении другого примера варианта осуществления системы согласно изобретению;

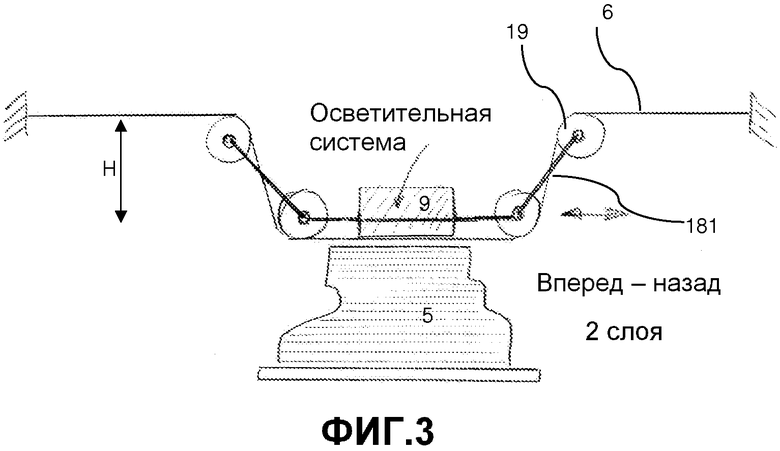

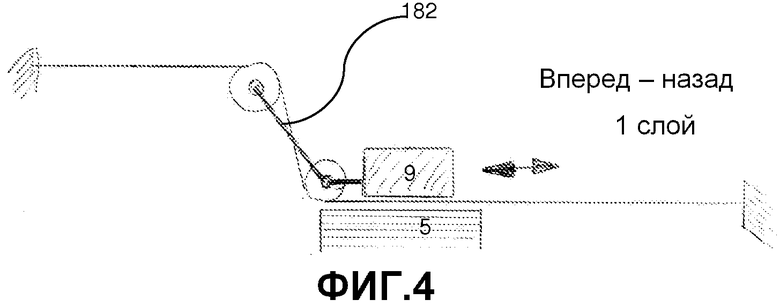

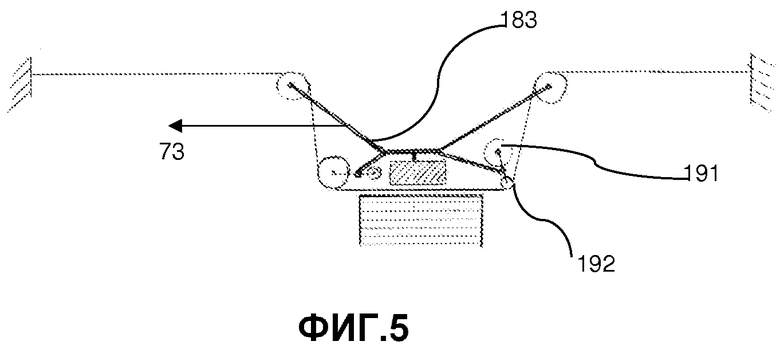

на фиг. 3-5 схематически показаны боковые виды в сечении дополнительных примеров других вариантов осуществления системы согласно изобретению;

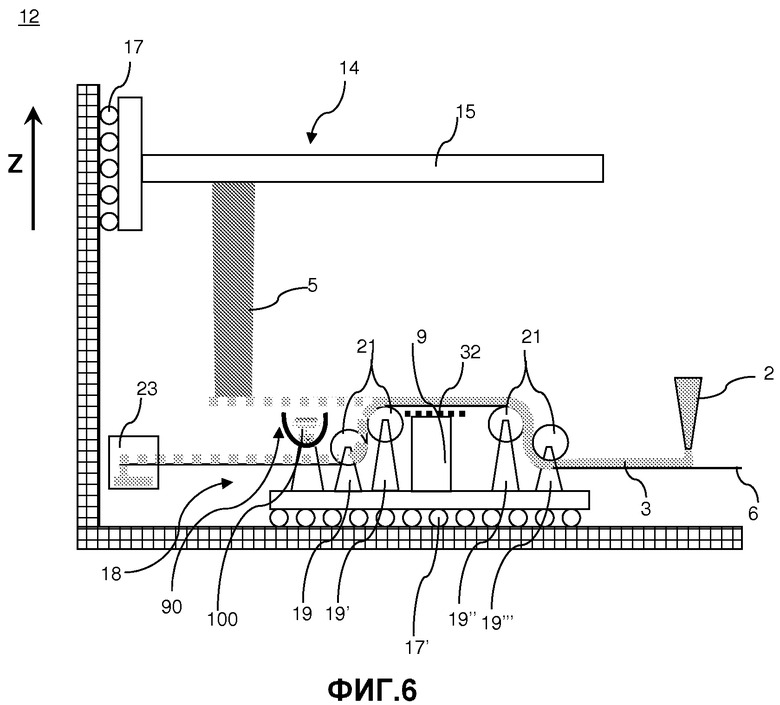

на фиг. 6 показано схематическое представление варианта осуществления аппарата согласно настоящему изобретению;

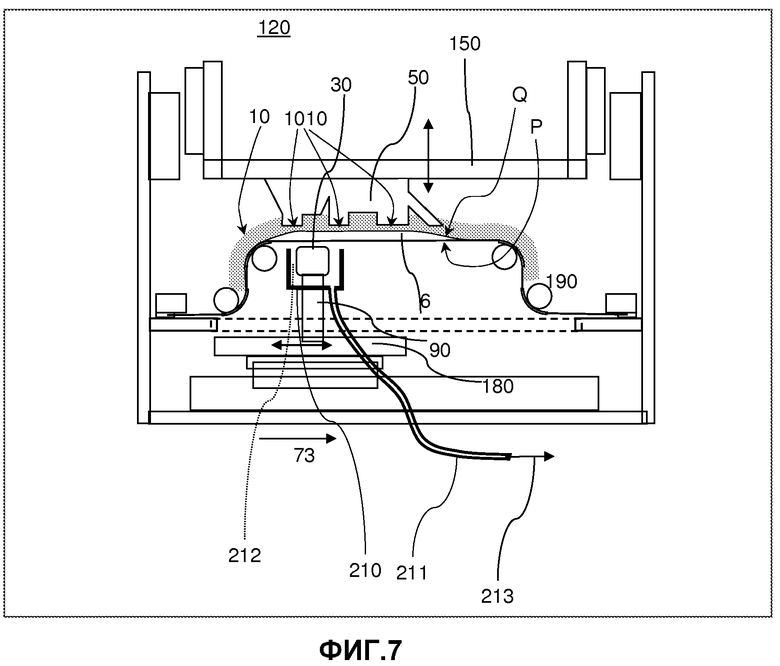

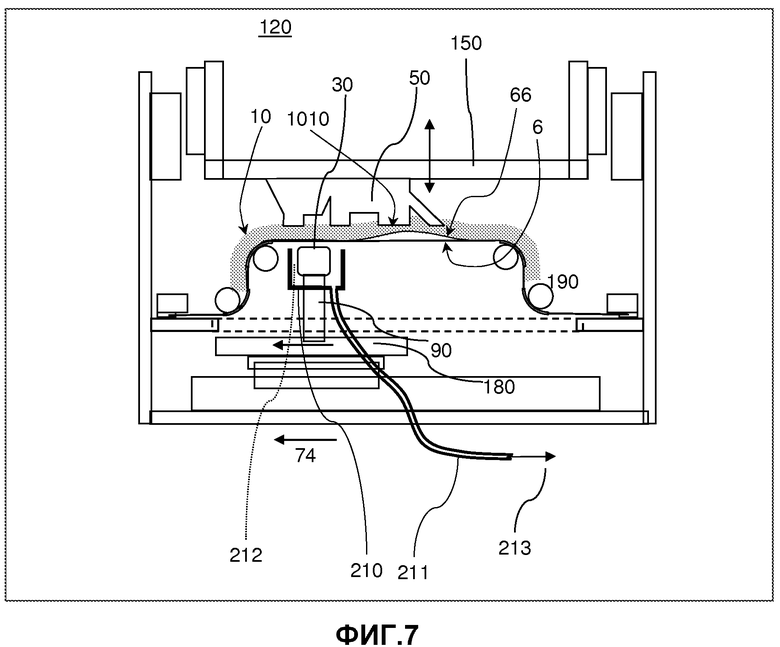

на фиг. 7 проиллюстрированы эффекты подъема объекта, имеющего большое поперечное сечение;

на фиг. 8 проиллюстрирован процесс остаточного подъема пленки;

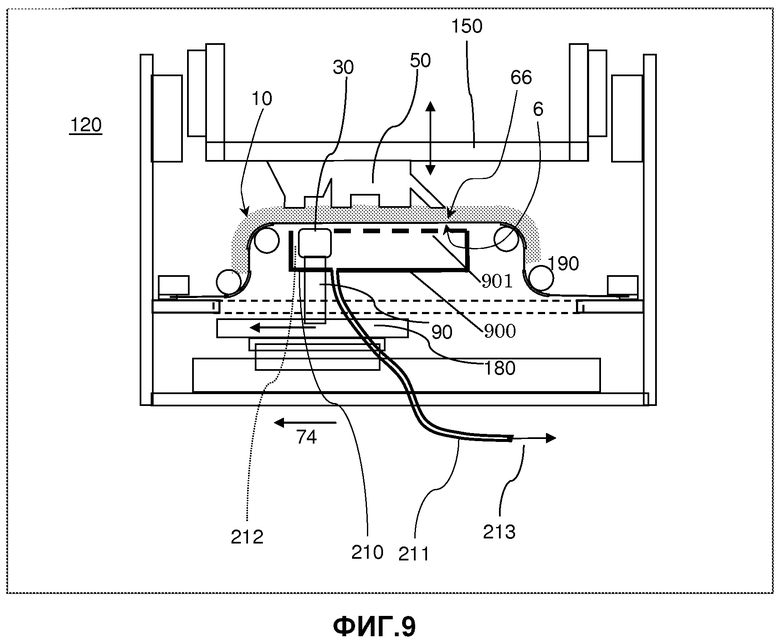

на фиг. 9 показан схематически вариант осуществления, содержащий перфорированную пластину;

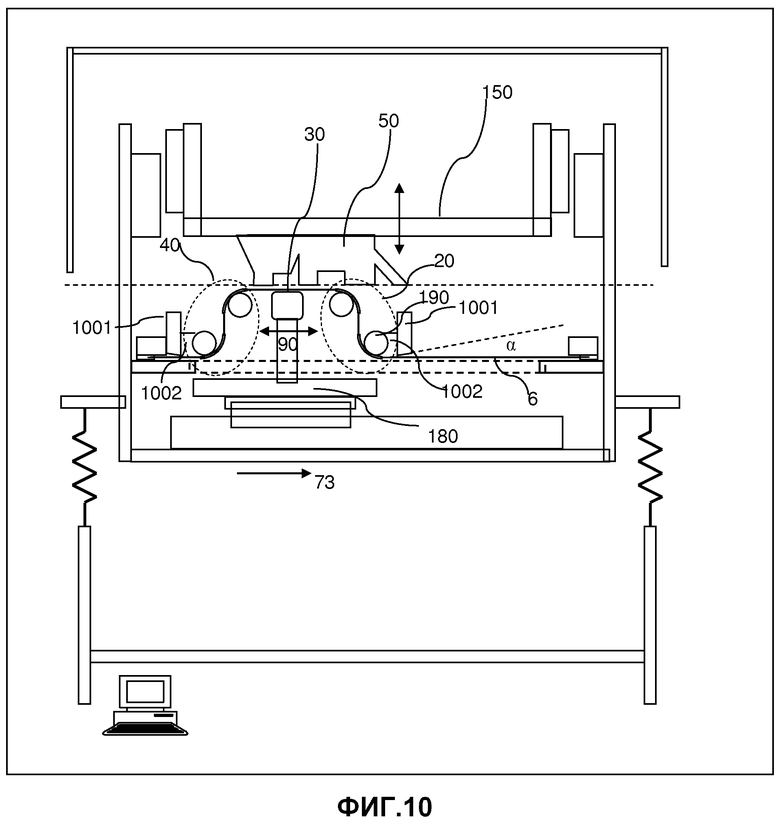

на фиг. 10 показан схематически вариант осуществления, в котором минимизировано испарение полимера;

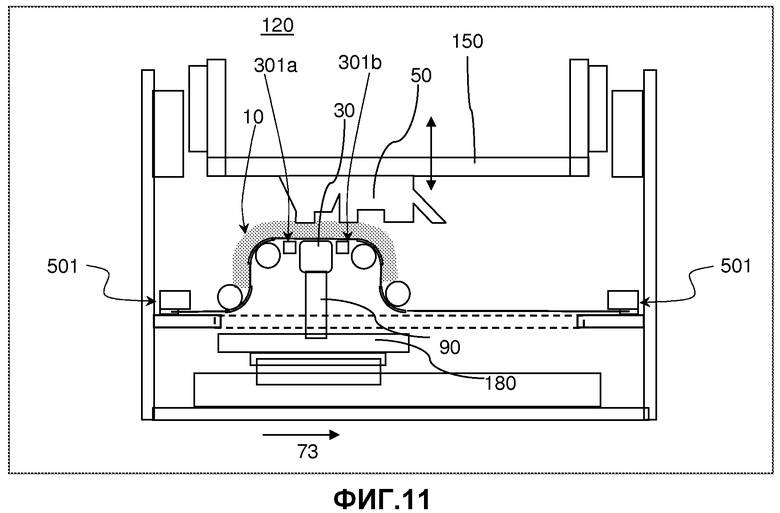

на фиг. 11 показан схематически вариант осуществления, содержащий нагреватели полимера;

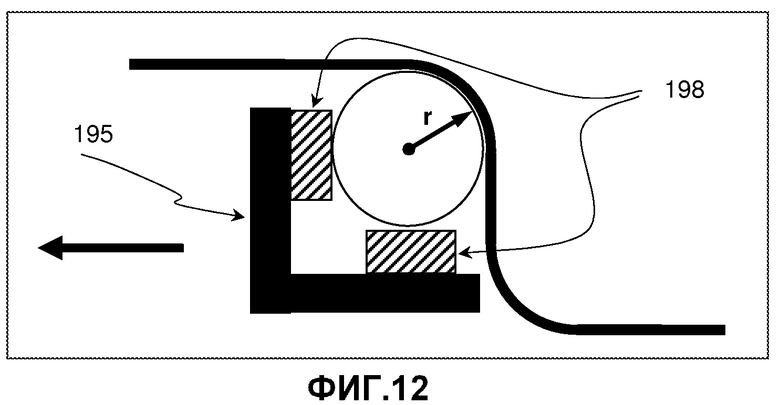

на фиг. 12 показан детально узел вала;

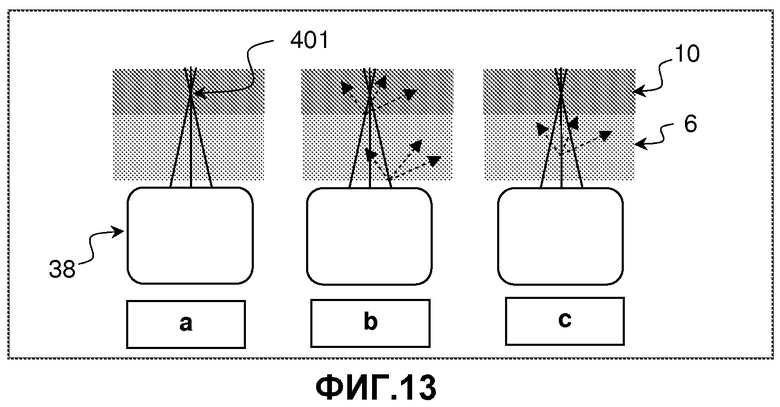

на фиг. 13 подробно проиллюстрирован процесс оптического пропуска пленки;

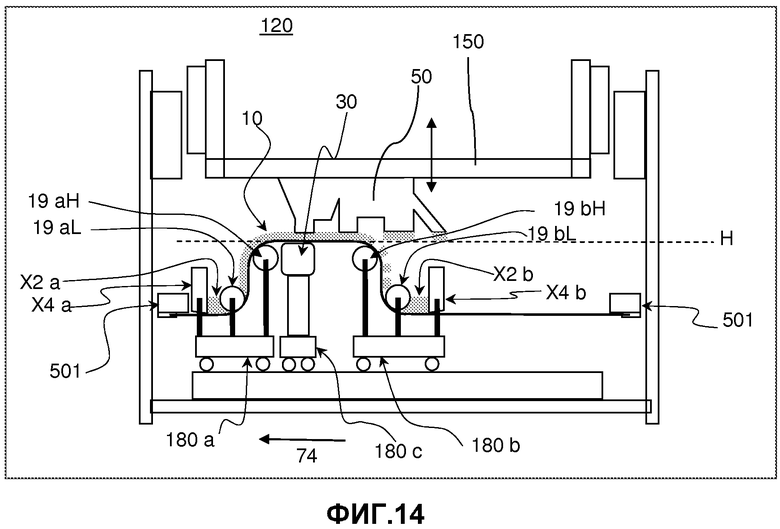

на фиг. 14 проиллюстрирован процесс отверждения при двух направлениях перемещения; и

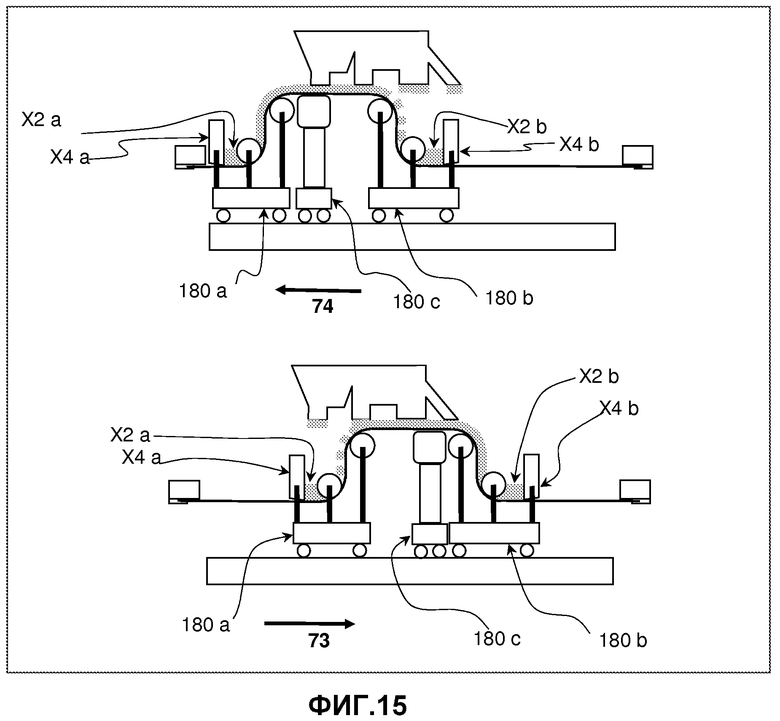

на фиг. 15 показан вариант осуществления, представленный на фиг. 14, в реверсивных режимах.

Подробное описание изобретения

Каждый из примеров, представленных на фиг. 1-6, относится к системе по п. 8, на которой можно выполнять пример способа по п. 1. На соответствующих чертежах иногда одинаковыми номерами позиций обозначены подобные или идентичные части или аспекты систем.

Следовательно, каждый из примеров, представленных на фиг. 1-6, относится к примерному варианту осуществления системы для послойного изготовления материального объекта 5. Системы могут содержать: конструкционную форму 6, на которую наносят слой жидкости; отвердитель 9 для отверждения предварительно определенной области слоя 10 жидкости 3 таким образом, чтобы получить твердый слой 4 материального объекта 5, где твердый слой, таким образом, имеет предварительно определенную форму; отделитель 18, 19′, 19″ для отделения упомянутого твердого слоя от упомянутой конструкционной формы; и перемещающее устройство 18 для перемещения, друг относительно друга, формы 6 для изготовления в предварительно определенное положение относительно материального объекта 5 для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя жидкости. Предпочтительно, но не обязательно, система содержит выдачное устройство 2 для выдачи ограниченного объема жидкости, приклеиваемой к конструкционной форме, и для регулирования объема, для образования слоя жидкости ограниченной высоты. До перемещения конструкционной формы к материальному объекту слой жидкости не контактирует с материальным объектом. Кроме того, слой жидкости может быть сформирован посредством выдачи упомянутого слоя из резервуара; и упомянутое перемещение упомянутой конструкционной формы, и упомянутую выдачу упомянутого слоя жидкости можно осуществлять таким образом, чтобы они происходили одновременно.

На фиг. 1 показана система 12 согласно изобретению.

В этом варианте осуществления система 12 содержит аппликатор 2 жидкости, который в показанном примере заполнен жидкостью 3. Система 12 дополнительно содержит конструкционную форму, выполненную в виде гибкой пленки 6. На пленке 6 формируют слой жидкости ограниченной высоты, подлежащий введению в контакт с материальным объектом 5. Система 1 дополнительно содержит отвердитель 9 для отверждения предварительно определенной области 10 слоя жидкости 3, где упомянутый слой 10 жидкости соединен с формой 6 для изготовления таким образом, чтобы получить твердый слой 4 материального объекта 5, где твердый слой, таким образом, имеет предварительно определенную форму.

В одном варианте осуществления отвердитель 9 представляет собой источник энергии, выполненный таким образом, чтобы он проецировал рисунок сквозь пленку 6 при контакте слоя жидкости 3 с материальным объектом 5. В частности, источник энергии 9 выполнен, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое жидкости. Для обеспечения возможности того, чтобы с помощью света или другого излучения отвердителя 9 происходило отверждение слоя жидкости 3, конструкционная форма 6 (гибкая пленка 6) предпочтительно является по существу прозрачной для излучения.

Как пояснено в некоторой степени дополнительно ниже, система 1 может дополнительно содержать отделитель для отделения упомянутого твердого слоя 4 от упомянутой конструкционной формы 6. Кроме того, с помощью отделителя удаляют неотвержденные части с материального объекта таким образом, чтобы получить твердый слой 14 материального объекта 5, причем указанный твердый слой, таким образом, имеет предварительно определенную форму.

Система 1 дополнительно содержит перемещающее устройство 18, выполненное для перемещения, друг относительно друга, конструкционной формы 6 в предварительно определенное положение относительно материального объекта 5 для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя 4. Таким образом, с помощью перемещающего устройства можно располагать конструкционную форму на последующих этапах для образования множества слоев материального объекта.

В одном варианте осуществления перемещающее устройство содержит перемещаемую платформу 18 для направления пленки, расположенную под конструкционной формой 6. Кроме того, в показанном примерном варианте осуществления источник энергии 9 расположен на перемещаемой платформе 18 для направления пленки, между элементами 19 для направления пленки, для экспонирования слоя неотвержденного материала сквозь пленку 6.

В одном варианте осуществления каждый раз после отверждения и отделения нового слоя, несущую пластину (z-платформу) 15 вместе с материальным объектом 5, содержащим отвержденные слои, приклеенные к материальному объекту, перемещают вверх. Следовательно, способ послойного изготовления материального объекта является циклическим способом, согласно которому описанные этапы позиционирования, отверждения и отделения вместе входят в состав одного этапа цикла способа.

В одном варианте осуществления система выполнена таким образом, чтобы для осуществления, по меньшей мере, одного из упомянутых циклов способа, ограниченный объем жидкости 3 выдавали и приклеивали к конструкционной форме 6 и регулировали для образования слоя 10 жидкости ограниченной высоты, который не контактирует с материальным объектом. Это пояснено в примерном варианте осуществления следующим образом:

Гибкая пленка 6 содержит сторону, контактирующую с жидкостью, которую вводят в контакт с жидкостью 3 для образования слоя 10 жидкости. По меньшей мере, верхние части (см. фиг. 1) направляющего устройства 18 находятся в прижимном контакте со стороной гибкой пленки 6, противоположной стороне, контактирующей с жидкостью. В показанном примере упомянутый прижимной контакт реализуют посредством перемещения скольжением или перемещения качением направляющего устройства 18 вдоль упомянутой противоположной стороны гибкой пленки 6. Нижние части (см. фиг. 1) направляющего устройства 18 находятся в контакте качения с несущей платформой посредством валиков 17. И направляющее устройство 18, и отвердитель 9 установлены с возможностью перемещения относительно базовой поверхности 7 посредством этих валиков 17 в любом одном или в обоих направлениях, указанных стрелкой 73 на фиг. 1. Отвердитель может быть перемещаемым относительно направляющего устройства 18.

В показанном примере пленка 6 является прозрачной для излучения отвердителя 9. В качестве примера здесь принято, что, в течение времени осуществления цикла способа направляющее устройство 18 и отвердитель 9 синхронно перемещают вправо по стрелке 73 на фиг. 1. Затем в мгновенный момент времени, как показано на фиг. 1, контактирующие части слоя 10 вводят в контакт с материальным объектом 5 для отверждения определенных частей слоя 10′. Во время перемещения направляющего устройства 18 и отвердителя 9 эти контактирующие части 10 изменяются в зависимости от времени. Таким образом, со временем, контактирующие части 10 могут меняться в зависимости, в частности, от расположения направляющего устройства 18 относительно материального объекта 5.

На фиг. 1, с левой стороны чертежа, эти контактирующие части 10 отделены от упомянутых других, уже отвержденных частей слоя 10.

Перемещаемая z-платформа 14 может быть перемещена в направлении z до того, как новый слой отверждаемого материала будет подан к материальному объекту 5. Под направлением z здесь понимают направление, поперечное слою отверждаемого материала 3, расположенного на пленке 6. Z-платформа 14 может быть поднята в то время, когда платформу 18 для направления пленки 18 не перемещают. В этом варианте осуществления с помощью элементов качения 17 обеспечивают возможность перемещения z-платформы 14. Материальный объект 5 присоединен к z-платформе 15, и в каждом цикле способа новый слой укладывают стопой снизу. С целью обеспечения большей ясности слой отверждаемого материала показан чрезмерно увеличенным по толщине.

Аппарат 12 может содержать направляющее устройство в виде платформы 18 для направления пленки, для обеспечения слоя отверждаемого материала, присоединяемого к материальному объекту 5. Аппарат 12 может дополнительно содержать удаляющее устройство для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. В варианте осуществления, представленном на фиг. 1, платформа 18 для направления пленки выполнена для выдачи слоя отверждаемого материала на пленку, освещения слоя для отверждения следующего фигурного слоя, присоединяемого к материальному объекту 5, и для удаления неотвержденного материала от слоя с наружной стороны рисунка. В качестве альтернативы удаление неотвержденного материала от слоя с наружной стороны пересекающегося рисунка можно выполнять посредством, например, удаления неотвержденного материала с помощью вентилятора. Этот способ особенно пригоден, когда неотвержденный материал обладает сухой, порошкообразной структурой или является жидкостью малой вязкости.

Платформа 18 для направления пленки может быть перемещаемой в направлении поперечном направлению z. В одном варианте осуществления перемещение платформы 18 для направления пленки обеспечивают с помощью элементов качения 17. Возможны также и другие способы перемещения, например, скольжением. Платформа 18 для направления пленки дополнительно содержит элементы 19, 19′, 19″ и 19′″ для направления пленки, выступающие от платформы 18 для направления пленки 6 вдоль материального объекта 5 таким образом, чтобы переносить слой отверждаемого материала к материальному объекту 5. В проиллюстрированном варианте осуществления 1 элементы 19 для направления пленки содержат валики. Платформу 18 для направления пленки можно перемещать возвратно-поступательно. Двумя элементами 19, 19′ для направления пленки, установленными на платформе 18, определена контактная высота, определенная высотой Н, где материальный объект 5 контактирует со слоем 10 жидкости, и, по меньшей мере, одна позиция НО, отстоящая от контактной высоты Н, для направления пленки 6 к контактной высоте или от нее для контакта с материальным объектом 5 посредством перемещения вдоль материального объекта 5, при удерживании в то же время пленки в зафиксированном состоянии относительно материального объекта 5, по меньшей мере, во время контакта.

Пленка 6 может быть выполнена таким образом, чтобы с ее помощью можно было переносить отверждаемый слой 10 материала, подаваемого из выдачного устройства 2, к материальному объекту 5, и чтобы нести удаляемый неотвержденный материал от материального объекта 5, возможно, к резервуару 23 для отходов. Обычно неотвержденный материал с наружной стороны пересекающегося рисунка приклеивается к перемещаемой пленке 6, так как силы сцепления между неотвержденным материалом и пленкой 6 больше сил сцепления между неотвержденным материалом и материальным объектом 5.

Пленку 6 и платформу 18 для направления пленки можно перемещать независимо. В одном рабочем режиме, на первом этапе, пленку 6 перемещают таким образом, чтобы обеспечить слой отверждаемого материала под материальным объектом 5. Отверждаемый материал в это время еще не находится в контакте с материальным объектом 5. На втором этапе платформу 18 для направления пленки перемещают вдоль материального объекта 5 для переноса слоя отверждаемого материала к материальному объекту 5, экспонируют отверждаемый материал и удаляют неотвержденный материал. На втором этапе пленку 6 по существу не перемещают относительно материального объекта 5 в направлении, поперечном направлению z.

Аппарат 12 может содержать источник энергии 9, выполненный, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое отверждаемого материала 3. В варианте осуществления, представленном на фиг. 1, источник энергии 9 содержит множество отдельно вводимых в действие светодиодов (СД), расположенных рядами и колонками (не показано). Источник энергии 9 может быть расположен с возможностью перемещения относительно слоя отверждаемого материала 3 таким образом, чтобы его можно было перемещать в направлении 8, параллельном слою отверждаемого материала 3. Движением источника энергии 9 можно управлять посредством контроллера, с помощью которого можно также управлять свечением СД. При использовании источник энергии 9 можно перемещать прямолинейно в направлении, которое проходит под углом к направлениям рядов и колонок массива 32 СД для повышения эффективного использования системы. Эта технология более подробно описана в заявке ЕР 07150447.6, находящейся одновременно на рассмотрении в патентном ведомстве, зарегистрированной на имя Заявителя, которая включена в данное описание путем ссылки для дополнительной информации при рассмотрении данного аспекта. Источник энергии 9 может быть расположен на перемещаемой платформе 18 для направления пленки между выступающими элементами 19 для направления пленки таким образом, чтобы экспонировать слой неотвержденного материала сквозь пленку 6. Источник энергии может быть покрыт прозрачной пластиной, например, стеклянной пластиной, для улучшения процесса направления пленки 6.

Сочетание использования источника света, содержащего множество отдельно вводимых в действие СД, и частичного отверждения, по меньшей мере, части пересекающегося рисунка может быть благоприятным фактором. Перед дальнейшим объяснением этого решения, дано несколько более подробное описание источника света, содержащего СД, используемого в данном варианте осуществления.

Источник света, содержащий СД, может иметь двухмерную матрицу, обычно содержащую около 80×120 светоизлучающих диодов (СД), которые действуют через многолинзовый массив (не показан) на слой отверждаемого материала 3. Длина матрицы обычно составляет около 60 см. СД отдельно вводят в действие для описания пересекающегося рисунка с управляемой скоростью отдельным СД, обычно составляющей порядка наносекунд, посредством множества электрических цепей, выборочно соединяемых с соответствующими СД. В данном примере, соответственно, источник энергии 9 может быть представлен в виде двухмерного массива СД, расположенных в плоскости, параллельной слою отверждаемого материала 3.

Если требуется полностью отвердить весь пересекающийся рисунок, то источник света, содержащий СД, можно обычно перемещать по слою неотвержденного материала со скоростью сканирования, составляющей около 10 см/с.

На фиг. 2 подробно показан дополнительный вариант осуществления, согласно которому подпроцессы ″обеспечения слоя″ 20 и ″отверждения″ 30 можно осуществлять одновременно. Кроме того, этап отделения 40 можно также осуществлять при том же рабочем перемещении платформы 180 для направления пленки. Кроме того, можно одновременно осуществлять дополнительные подпроцессы, которые могут включать одновременное исполнение других этапов процесса (помимо нанесения покрытия - подъема - экспонирования - отслаивания), таких как чистка пленки, чистка объекта, последующее отверждение, нагрев, охлаждение (компенсация экзотермической реакции и предварительное отверждение). Этапы предварительного и последующего отверждения можно осуществлять посредством сообщения тепла или использования специального излучения, как это дополнительно описано в качестве примера со ссылкой на фиг. 6.

Функциональные блоки для осуществления процесса, с помощью которых осуществляют эти этапы процесса, предпочтительно сохраняют на ограниченной протяженности в направлении перемещения, посредством чего повышают степень одновременности исполнения и, таким образом, повышают общую эффективность. Следует отметить, что подсистемы для обеспечения слоя и удаления слоя можно взаимно заменять при реверсировании перемещения платформы 180; на фиг. 2 показано (стрелкой 73) перемещение слева направо. Такой процесс отверждения с использованием возвратно-поступательного движения дополнительно представлен в качестве примера на фиг. 14 и 15. Однако возможно также использование процесса отверждения при одном направлении перемещения, согласно которому слой обеспечивают и отверждают только при одном направлении перемещения; а перемещение ″обратным ходом″ выполняют посредством платформы 180 без осуществления процессов обеспечения слоя и его отверждения. Это может зависеть от того, как быстро можно перемещать блок экспонирования 90 в обратном направлении из конечной точки в начальную точку.

Отверждающие средства в примере, содержащем блок экспонирования 90 для осуществления отверждения, могут иметь размер, ограниченный в направлении платформы 180 для направления пленки, так как в этом направлении, при сканирующем перемещении, может быть построена полная длина материального объекта 5. Одновременное осуществление процессов обеспечения слоя 20 и отверждения 30 можно использовать для достижения дополнительного выигрыша требуемого времени выполнения процесса.

В качестве дополнительного преимущества, в противоположность последовательному режиму работы, блок обеспечения слоя 20 и блок экспонирования 30, используемые для осуществления упомянутых подпроцессов, можно использовать более эффективно (близко к 100% времени). Кроме того, так как все части машины для выполнения отдельных этапов процесса могут быть сделаны относительно небольших размеров, может быть обеспечена высокая скорость выполнения процесса, благодаря чему может быть сокращено время выполнения всех подпроцессов.

На чертежах изображена машина, в которой продукт создают посредством последовательного добавления слоев к нижней стороне продукта 50, прикрепленного к ″держателю 150 продукта″.

″Рабочая зона″ является достаточно большой для размещения продукта 50, подлежащего изготовлению. Настоящее изобретение особенно пригодно, когда рабочая зона является относительно большой, например, около 50×50 см2.

На фиг. 2 ″держателем 150 продукта″ определена рабочая зона, составляющая, по меньшей мере, около 50 см в длину (слева направо на чертеже) и около 50 см в ширину (перпендикулярно плоскости чертежа).

В одном варианте осуществления для получения каждого слоя всегда требуется выполнение двух этапов процесса: (1) обеспечение (20) слоя полимера 10, экспонирование (30) полимера 10; во многих случаях применения также производят удаление (40) неэкспонированного полимера 10 с поверхности ″построения″ (″отслаивание″ - в примере, представленном на чертеже).

Обычно эти процессы можно осуществлять во всей рабочей зоне.

Согласно одному аспекту изобретения процессы можно выполнять только на небольшой части рабочей зоны за один раз. Требуется такое технологическое оборудование (например, блок экспонирования), с помощью которого можно обрабатывать часть рабочей зоны в любой момент времени.

Таким образом, хотя на фиг. 2 изображена одна платформа 180 для направления пленки, покрывающая, по меньшей мере, один размер по длине рабочей зоны, может быть обеспечена многоместная платформа, с помощью которой можно осуществлять процессы параллельно и одновременно в различных частях рабочей зоны. Благодаря этому можно значительно сократить общее время выполнения процесса:

- В одном варианте осуществления для выполнения каждого из 3 процессов требуется время выполнения процесса TP(i), где i=1…3, которое определяют, используя следующие данные:

- TP(i) - чистое время выполнения процесса; например, требуемое время экспонирования (например, при меньшем потоке испускаемого света требуется более продолжительный период времени экспонирования); или скорость, с которой процесс может быть осуществлен (перемещение [м/с] слева направо); это, в свою очередь, определяют, исходя, например, из свойств полимера и продукта (например, продукт может только противостоять небольшим силам, возникающим при меньшей скорости перемещения);

- время ввода и время вывода; в примере, представленном на фиг. 2, устройство, в котором процесс перемещения изображен как возвратно-поступательное перемещение платформы 18 для направления пленки, в противоположность стационарному технологическому оборудованию, расстояние на которое производят перемещение равно длине рабочей зоны + длина LPE(i) направляющей платформы, в результате чего получается дополнительное время выполнения процесса ТРЕ(i)=LPE(i)/v, где v - скорость перемещения;

- таким образом, общее время обработки одного слоя составляет:

- обычно в стационарных системах; ТР1+ТР2+ТР3;

- в системах с перемещаемой платформой: максимум (ТР1, ТР2, ТР3)+ТРЕ1+ТРЕ2+ТРЕ3.

Из этого следует, что ТР1, ТР2 и ТР3 предпочтительно являются сравнимыми величинами, и что технологическое оборудование может быть сделано небольшим в сравнении с рабочей зоной. При большой рабочей зоне с помощью устройства, содержащего перемещаемую платформу для направления пленки, таким образом, можно обеспечить сокращение времени выполнения процесса.

Для укорочения платформы в направлении длины обычно ограничивают по длине блок экспонирования 9; например, для рабочих зон размером около 50 см, только около 6 см по длине может быть занято элементами (″пикселями″, каждый из которых содержит СД и микролинзу) размером 2×2 мм, и при этом обеспечивается высокое разрешение, составляющее около 15 пиксел./мм по ширине рабочей зоны.

Кроме того, механизм нанесения покрытия 20 и механизм отслаивания 40 предпочтительно ограничены в длину, которая также обычно составляет около нескольких сантиметров. В качестве валиков механизма нанесения покрытия предпочтительно используют рифленые валики 190 как пример профилированного аппликатора для сплющивания и регулирования объема слоя, обеспечиваемого с помощью выдачного устройства. При использовании правильно спроектированного профиля обеспечивается возможность равномерного распространения жидкости по пленке посредством прижима профиля к пленке и обеспечивается возможность проникновения жидкости в углубления профиля и, таким образом, формирование слоя равномерной высоты. Система 120 обеспечена устройством 200 для демпфирования колебаний и защитным колпаком 250. Может быть предусмотрен контроллер для управления этапами способа, осуществляемого посредством системы 120.

На фиг. 3 показан схематически пример, где схематически изображена каретка 181 для направления пленки. В одном варианте осуществления платформа для направления пленки содержит, по меньшей мере, два элемента 19 для направления пленки, установленные на платформе, с помощью которых определяют высоту Н контакта и, по меньшей мере, одну позицию, отстоящую от высоты контакта, для направления пленки 6 к или от высоты контакта, для контакта с материальным объектом 5 посредством перемещения вдоль материального объекта 5 в то время, как имеются противоположные концы, зафиксированные относительно материального объекта, по меньшей мере, во время контакта. Платформу можно перемещать в обоих направлениях, чтобы ее можно было использовать либо как механизм для нанесения покрытия, либо как механизм для отслаивания, благодаря чему на машине можно использовать два направления перемещения; в таком варианте осуществления не требуется перемещение всего механизма из конечного положения сканирования обратно в начальное положение сканирования. Соответственно за один цикл, при котором каретку возвращают в ее исходное положение, можно изготавливать два слоя.

На фиг. 4 показан альтернативный вариант осуществления, согласно которому каретку 182 перемещают в одном направлении. Здесь в результате перемещения каретки вперед и назад изготавливают один слой.

На фиг. 5 показано устройство платформы 183 для направления пленки, в которой элементы для направления пленки содержат направляющее устройство 192 отделителя и направляющее устройство 191 аппликатора, при этом направляющее устройство 192 отделителя имеет меньший радиус кривизны, чем направляющее устройство аппликатора. Направление рабочего перемещения указано стрелкой 73. Предпочтительно при работе с двумя направлениями перемещения эта система содержит систему изменения для изменения положений направляющего устройства 192 отделителя и направляющего устройства 191 аппликатора относительно направления перемещения 73 платформы.

Хотя в описанных вариантах осуществления конструкционная форма выполнена в виде гибкой пленки, возможно использование и других конструкционных форм без отступления от объема изобретения, в частности, жестких форм, таких как барабаны, плоские формы и т.п. Кроме того, хотя средства перемещения обычно выполняют в виде каретки 18, 180, 181, 182, 183, можно использовать и другие системы, в частности, конструкции, содержащие барабан, для перемещения конструкционной формы к материальному объекту.

Согласно дополнительному аспекту изобретения создан аппарат для построения объемной модели посредством укладывания стопой слоев при быстром построении прототипов или быстром процессе изготовления, где аппарат содержит: платформу 14, выполненную для удерживания модели; аппликатор 18, выполненный для обеспечения слоя отверждаемого материала, присоединяемого к модели; первый источник энергии 9, выполненный, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое отверждаемого материала; удаляющее устройство для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка; и второй источник энергии 100 для последующего отверждения слоя, где второй источник энергии может содержать широкодиапазонный источник энергии. На фиг. 6 дополнительно изображен вариант осуществления, где, согласно одному аспекту настоящего изобретения, система 12 содержит перемещаемую платформу 18 для направления пленки, где упомянутая платформа 18 для направления пленки установлена с возможностью перемещения в направлении, поперечном направлению z, и упомянутая платформа 18 для направления пленки содержит элемент 19 для направления пленки, выступающий от платформы 18 для направления пленки 6, вдоль модели 5 таким образом, чтобы наносить слой отверждаемого материала 3 на модель 5.

Согласно дополнительному аспекту первый источник энергии 9 может быть расположен на перемещаемой платформе 18 для направления пленки, между выступающими элементами 19 для направления пленки таким образом, чтобы экспонировать слой неотвержденного материала сквозь пленку 6.

Под термином ″отверждаемый материал″ при использовании в данном описании понимают любой отверждаемый материал (т.е. материал, который может быть полимеризован и/или сшит) посредством воздействия, например ультрафиолетового излучения, лазера, ионизированного излучения (включая, но не ограничивая данным перечнем, воздействие электронным лучом, гамма-излучением или рентгеновским излучением) или сочетанием любых воздействий из указанных выше. Под термином ″отверждаемый материал″ следует также понимать композитные материалы, содержащие смесь как отверждаемых, так и неотверждаемых материалов, например, полимера, смешанного с волокном и/или наполнителями.

Под частичным отверждением понимают отверждение до такой степени, при которой пересекающийся рисунок остается стабильным при удалении неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. Отверждаемый материал не полностью отверждают, но только до такой степени, что материал оказывается по существу стабилизированным, и не удаляется вместе с неотвержденным материалом во время этапа удаления неотвержденного материала с наружной стороны пересекающегося рисунка.

В показанном варианте осуществления, представленном на фиг. 6, может быть использована экономически эффективным способом дополнительная энергия, требующаяся для полного отверждения на этапе последующего отверждения, посредством применения широкодиапазонного источника энергии 100. Использование широкодиапазонного источника энергии 100 пригодно, так как неотвержденный материал с наружной стороны пересекающегося рисунка может быть удален в первую очередь.

Для полного отверждения пересекающегося рисунка требуется определенное время экспонирования. Частичное отверждение пересекающегося рисунка означает отверждение рисунка в меньшей степени. Когда источник энергии действует с той же мощностью, при которой осуществляют полное отверждение, время экспонирования может быть сокращено, а скорость процессов RM и RP увеличена.

При переходе полимера, отверждаемого посредством воздействия ультрафиолетовым излучением, из жидкого состояния в твердое состояние, он проходит через так называемую точку гелеобразования. В этой точке все мономеры химически связываются с образованием одной большой молекулы. При большем отверждении образуется больше связей, например, поперечных связей, так что модуль упругости материала увеличивается. Степень отверждения, требующаяся при частичном отверждении, может быть определена посредством отверждения отверждаемого материала до степени, соответствующей или близкой к точке гелеобразования материала, при которой пересекающийся рисунок остается стабильным при удалении неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. На практике, отверждение до степени, соответствующей или близкой к точке гелеобразования материала, может быть интерпретировано как степень отверждения в диапазоне около 80%-120% от степени отверждения в точке гелеобразования.

Эту степень отверждения рс в точке гелеобразования определяют по формуле pc=2/favg. В этой формуле favg означает среднее значение ″функциональности″, отнесенное к количеству химических связей на мономер, свойство полимера. Обычно значения favg находятся в диапазоне от около 3 до 6. Это означает, что точку гелеобразования достигают при степени отверждения рс, находящейся между значениями от около 2/3 до 1/3.

Степень отверждения, используемая для регулярного изготовления, может составлять около 0,9. Потенциальная производительность, повышенная благодаря частичному отверждению, может при этом составлять от около 35% до около 170%. Характеристика типичных отверждаемых материалов, используемых в процессах RP и RM, является такой, что они могут быть частично отвержденными до определенной степени, и если энергию сообщают в течение определенного времени после частичного отверждения, эта энергия будет прибавляться к энергии для частичного отверждения до тех пор, пока материал ни станет полностью отвержденным. Энергия, сообщаемая во время частичного отверждения, не теряется или, по меньшей мере, по существу сохраняется.

Отверждение, по меньшей мере, части пересекающегося рисунка включает также полное отверждение, в противоположность частичному отверждению, описанному выше, растра в слое отверждаемого материала 3, где упомянутый растр выполняют таких размеров, чтобы удерживался неотвержденный материал. Материал может быть, таким образом, полностью отвержден, но только растр отверждают вместо полного пересекающегося рисунка.

Количество материала, которое должно быть экспонировано для отверждения растра, меньше количества материала, которое должно быть экспонировано для отверждения всего пересекающегося рисунка. Лазерный источник можно, например, перемещать на более короткое расстояние, благодаря чему увеличивают скорость процессов RP и RM. Растры можно дополнительно оптимизировать для улучшения последовательности включения и выключения отдельных СД источника света, содержащего СД. Этим можно дополнительно повысить выходную мощность СД и скорость построения.

Также возможно сочетание частичного отверждения и отверждения, по меньшей мере, части пересекающегося рисунка, например, отверждение растра пересекающегося рисунка, только до определенной степени. Этим можно дополнительно повысить скорость процессов RP и RM.

Один способ удаления неотвержденного материала с наружной стороны пересекающегося рисунка заключается в сдувании материала. Этот способ особенно пригоден, когда неотвержденный материал обладает сухой, порошкообразной структурой или является жидкостью малой вязкости.

Одна возможность удерживания неотвержденного материала внутри растра во время этапа удаления неотвержденного материала может быть реализована посредством придания растру таких размеров, чтобы обеспечить капилляры для удерживания неотвержденного материала. При использовании механизма капиллярности размеры растра, например, соотносятся с вязкостью неотвержденного материала.

Другая возможность удерживания неотвержденного материала внутри растра во время этапа удаления неотвержденного материала заключается в обеспечении дополнительного материала внутри растра после того, как был сначала удален по существу весь неотвержденный материал от слоя. При этом вводят дополнительный этап процесса. Однако этим также обеспечивают возможность заполнения объекта дополнительным материалом, отличающимся от слоя отверждаемого материала, если требуемые характеристики поверхности модели отличаются от характеристик материала внутри модели. Поверхность может, например, быть ровной или мягкой, в то время, как внутренность должна быть легкой или жесткой. Дополнительный материал может быть клейким для удерживания материала внутри растра.

После, по меньшей мере, частичного отверждения, по меньшей мере, части пересекающегося рисунка и удаления неотвержденного материала с наружной стороны растра, слой может быть подвержен последующему отверждению с использованием широкодиапазонного источника энергии 100. Широкодиапазонный источник энергии 100, например, является обычно широкодиапазонным источником ультрафиолетового излучения, но он не ограничен только источником ультрафиолетового термолюминесцентного излучения (UVTL). Однако предусмотрено также использование широкодиапазонного теплового источника.

На фиг. 6 показан вариант осуществления аппарата 12 для построения объемной модели посредством укладывания стопой слоев при быстром построении прототипов или быстром процессе изготовления согласно настоящему изобретению. Аппарат 12 содержит платформу 14 для удерживания модели. В данном варианте осуществления платформа 14 является перемещаемой z-платформой 15, которую можно перемещать в направлении z до того, как с помощью аппликатора 18 присоединят к модели слой отверждаемого материала. При перемещении в направлении z направление может быть поперечным относительно слоя отверждаемого материала. Платформу 14 можно поднимать в то время, когда аппликатор 18 не перемещают, но также можно опускать аппликатор 18 вниз, пока расстояние между моделью 5 и аппликатором 18 увеличивается. В этом варианте осуществления с помощью элементов качения 17 обеспечивают возможность перемещения z-платформы 15.

На фиг. 6 показано, что модель 5 присоединена снизу к z-платформе 15 и что новый слой укладывают стопой снизу. С целью обеспечения большей ясности слой отверждаемого материала показан чрезмерно увеличенным по толщине.

В одном варианте осуществления аппарат 12 содержит аппликатор 18 для присоединения слоя отверждаемого материала к модели 5. Аппарат 12 дополнительно содержит удаляющее устройство для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. В варианте осуществления, представленном на фиг. 6, аппликатор 18 предназначен как для обеспечения слоя отверждаемого материала и присоединения слоя отверждаемого материала к модели 5, так и для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. Это удобно, но в качестве альтернативы удаление неотвержденного материала от слоя с наружной стороны пересекающегося рисунка можно выполнять, например, посредством удаления неотвержденного материала с помощью вентилятора. Этот способ особенно пригоден, когда неотвержденный материал обладает сухой, порошкообразной структурой или является жидкостью малой вязкости.

В данном варианте осуществления аппликатор 18 выполнен в виде перемещаемой платформы для направления пленки. Платформа 18 для направления пленки 18 выполнена с возможностью перемещения в направлении, поперечном направлению z. Перемещение платформы 18 для направления пленки может быть обеспечено с помощью элементов качения 17. Возможно также использование и других способов перемещения, например, скольжение. Платформа 18 для направления пленки дополнительно содержит элементы 19, 19′, 19″ и 19′″ для направления пленки, выступающие от платформы 18 для направления пленки 20 вдоль модели 5 таким образом, чтобы наносить слой отверждаемого материала на модель 5. В одном варианте осуществления элементы 19 для направления пленки содержат четыре валика 21.

В варианте осуществления, проиллюстрированном на фиг. 6, пленка 6 выполнена для несения отверждаемого материала, подаваемого из подающего резервуара 2 к модели 5 и для несения удаляемого неотвержденного материала от модели 5 к резервуару 23 для отходов. Обычно неотвержденный материал с наружной стороны пересекающегося рисунка приклеивается к перемещаемой пленке 6, так как силы сцепления между неотвержденным материалом и пленкой 6 больше сил сцепления между неотвержденным материалом и моделью 5.

Аппликатор 18 может дополнительно содержать подающий резервуар 2 для хранения отверждаемого материала и резервуар 23 для отходов для хранения неотвержденного материала, удаляемого от слоя с наружной стороны пересекающегося рисунка. Резервуары могут быть открытыми или закрытыми. Открытый резервуар может обладать преимуществом, заключающимся в том, что его заполнение или опустошение может быть более легким. В закрытом резервуаре хранение отверждаемого материала в определенных рабочих условиях до использования или повторного использования может быть более легким. В этом варианте осуществления пленка 6 может быть выполнена для несения отверждаемого материала, подаваемого из закрытого подающего резервуара 2 к модели 5 и для несения удаляемого неотвержденного материала от модели 5 к резервуару 23 для отходов. В этом варианте осуществления аппликатор 18 может дополнительно содержать исполнительный механизм (не показан) для перемещения пленки 6 к модели 5 и от нее.

Пленку 6 и платформу 18 для направления пленки можно перемещать независимо. В одном рабочем режиме на первом этапе пленку 6 перемещают таким образом, чтобы обеспечить слой отверждаемого материала под моделью 5. Отверждаемый материал в это время еще не находится в контакте с моделью 5. На втором этапе платформу 18 для направления пленки перемещают вдоль модели 5 для нанесения слоя отверждаемого материала на модель 5, экспонирования отверждаемого материала и удаления неотвержденного материала. На втором этапе пленку 6 по существу не перемещают относительно модели 5 в направлении, поперечном направлению z.

В одном варианте осуществления аппарат 12 согласно настоящему изобретению содержит первый источник энергии 9, выполненный, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое отверждаемого материала 3. В варианте осуществления, представленном на фиг. 6, первый источник энергии 9 содержит множество отдельно приводимых в действие СД, расположенных в виде рядов и колонок (не показано). Первый источник энергии 9 может быть расположен с возможностью перемещения под слоем отверждаемого материала 3 таким образом, чтобы его можно было перемещать в направлении, параллельном слою отверждаемого материала 3. Движением первого источника энергии 9 можно управлять посредством контроллера, с помощью которого можно также управлять свечением СД. При использовании первый источник энергии 9 можно перемещать прямолинейно в направлении, которое проходит под углом к направлениям рядов и колонок массива 32 СД для повышения эффективного использования системы. Эта технология более подробно описана в заявке ЕР 07150447.6, находящейся одновременно на рассмотрении в патентном ведомстве, зарегистрированной на имя Заявителя, которая включена в данное описание путем ссылки для дополнительной информации при рассмотрении данного аспекта. Первый источник энергии 9 может быть расположен на перемещаемой платформе 18 для направления пленки между выступающими элементами 19 для направления пленки таким образом, чтобы можно было экспонировать слой неотвержденного материала сквозь пленку 6. Источник энергии может быть покрыт прозрачной пластиной, например, стеклянной пластиной, для улучшения процесса направления пленки 6.

Сочетание использования источника света, содержащего множество отдельно вводимых в действие СД, и частичного отверждения, по меньшей мере, части пересекающегося рисунка может быть благоприятным фактором. Перед дальнейшим объяснением этого решения дано несколько более подробное описание источника света, содержащего СД, используемого в данном варианте осуществления.

В одном варианте осуществления источник света 32, содержащий СД, имеет двухмерную матрицу, обычно содержащую около 80×120 светоизлучающих диодов (СД), которые действуют через многолинзовый массив (не показан) на слой отверждаемого материала 3. Длина матрицы обычно составляет около 60 см. СД могут быть отдельно введены в действие для описания пересекающегося рисунка с управляемой скоростью отдельных СД, обычно составляющей порядка наносекунд, посредством множества электрических цепей, выборочно соединенных с соответствующими СД. В данном примере, соответственно, первый источник энергии 9 может быть представлен в виде двухмерного массива СД, расположенных в плоскости, параллельной слою отверждаемого материала 3, и между многолинзовым массивом и подложкой.

Когда весь пересекающийся рисунок полностью отвержден, источник света, содержащий СД обычно перемещают поверх слоя неотвержденного материала со скоростью сканирования, составляющей около 10 см/с.

На фиг. 7 проиллюстрирована проблема, которая может возникнуть при большом поперечном сечении объекта: капиллярные силы в узком пространстве между пленкой 6 и объектом 50 приводят к сужению этого пространства. В результате этого пленка может подняться из предназначенного для нее положения Р в более высокое положение Q, что может сделать слой в местах 1010, подлежащих экспонированию более тонким. Таким образом, новый слой становится слишком тонким. Этот эффект может накапливаться во время формирования ряда слоев, и точность изготовления продукта может сильно снизиться. Даже может быть прерван процесс построения, если накопленная потеря толщины станет такой, что при формировании определенного слоя больше не будет контакта между слоем жидкости, перемещаемым к продукту, и самим продуктом. Решением этой проблемы является приложение компенсирующей силы, направленной вниз, к пленке, посредством создания перепада давления, действующего на пленку.

Это может быть сделано посредством добавления вакуум-камеры 210 под пленкой, более конкретно - вокруг блока экспонирования. Во внутреннем пространстве 212 камеры создают разрежение посредством отсоса воздуха 213 через присоединенный трубопровод 211.

В варианте осуществления камера 210 близко установлена (узкое пространство имеет, например, ширину - 1 мм) вокруг экспонирующей головки 30, для предотвращения выпучивания пленки вниз в области узкого пространства. Неожиданно, несмотря на узость пространства, требуемое разрежение, создаваемое для предотвращения проблемы подъема пленки, очень небольшое, обычно составляющее 10 мбар или меньше. При анализе было установлено, что разрежение эффективно действует на всю площадь экспонирующей головки 30.

На фиг. 8 показан некоторый остаточный подъем пленки 66. Этого обычно не происходит, так как полимер здесь уже экспонирован (на этом чертеже экспонирующую головку перемещают справа налево), и является достаточно прочным, чтобы противостоять капиллярным силам, но в случае, если подъем все же происходит (в зависимости, например, от скорости отверждения используемого полимера), его можно устранить посредством расширения вакуум-камеры или введения дополнительной вакуум-камеры, но всегда требуется внимательно следить за тем, чтобы узкие пространства для пропуска разрежения, идущего из камеры к нижней стороне пленки, были небольшими (~1 мм) для удерживания пленки от выпучивания вниз.

На фиг. 9 показана в качестве примера перфорированная пластина, составляющая верхнюю сторону 901 протяженной вакуум-камеры 900 вокруг экспонирующей головки.

Специалисту в данной области техники должно быть понятно, что описанный выше способ контролирования большой площади пленки с помощью очень небольшого разрежения может быть применен с использованием различных вариантов осуществления, не обязательно только вокруг экспонирующей головки, но во всех тех случаях, где побочные силы имеют тенденцию к перемещению пленки от предназначенного для нее положения. Например, очень небольшое разрежение может быть приложено, например, посредством создания вакуума или с помощью вакуум-камеры расположенной в месте или вблизи места расположения отслаивающего валика или в месте или вблизи места, где пленку 6 отделяют от последнего отвержденного слоя объекта 50. Для стабилизации разрежения предпочтительно, чтобы протяженная вакуум-камера 900 вокруг экспонирующей головки имела стенки, расположенные близко к пленке, чтобы утечки здесь были небольшими.

На фиг. 10 показан вариант осуществления, в котором минимизировано испарение полимера. Для уменьшения испарения, благоприятно удалять полимер с пленки в областях, где пленка только что была отделена (или отслоена) от объекта 50. Это можно делать посредством добавления удаляющего устройства, или ракли, 1001, которую перемещают вместе с узлом 20 для нанесения покрытия или узлом 40 для отслаивания, таким образом, формируя резервуар для материала 1002. Предпочтительно, чтобы эта ракля была расположена под углом α, приблизительно составляющим 10°, к пленке 6. Было определено, что при приблизительно таком угле обеспечивается наилучшее соскабливание при одном направлении перемещения и обеспечивается возможность прохода полимера в противоположном направлении перемещения, и, таким образом, обнаруживается любое количество полимера, оставшегося на пленке, и полимер сталкивается на край машины.

Следует отметить, что в области 1002 образован резервуар, так как это место окружено со всех сторон раклей 1001 и идущей вверх частью пленки 6. Ракля 1001 может содержать выступающие части с отверстиями для пропуска оси нижнего валика 190, и уплотнения вокруг отверстий для пропуска оси. В варианте осуществления с двумя направлениями перемещения резервуар 1002 сформирован с каждой стороны каретки 180. И может быть также валик 190 (например, валик Мейера) для обеспечения слоя жидкости с каждой стороны платформы для направления пленки.

В варианте осуществления толщина слоя жидкости, обеспечиваемая с помощью валиков для нанесения покрытия (валиков Мейера), по меньшей мере, равна толщине следующего слоя, но предпочтительно немного больше. Например, для построения объекта из слоев толщиной 50 мкм, хорошим значением для толщины слоя жидкости является значение, составляющее около 70-80 мкм. Таким образом, при перемещении пленки со слоем жидкости к объекту пространство толщиной 50 мкм между пленкой и предыдущим слоем на объекте оказывается полностью заполненным жидким полимером. Избыток полимера (20-30 мкм) поджимают вперед перед валиком, которым поднимают пленку к объекту, или в стороны в пространства, которые могут иметься в объекте, сформированном до этого.

Валики, с помощью которых формируют слой жидкости (например, валики Мейера) предпочтительно являются рифлеными, или профилированными, таким образом, чтобы количество полимера, которое транспортируют в углублениях валика Мейера со стороны резервуара от валика Мейера к стороне блока экспонирования от валика Мейера, было достаточным для обеспечения требующейся толщины слоя жидкости (например 70-80 мкм). Следует отметить, что жидкость, находящаяся в углублениях, только частично остается на пленке позади валиков Мейера, а часть остается на валике Мейера. Таким образом, размер углублений следует определять экспериментально.

На фиг. 11 изображен в качестве примера вариант осуществления, в котором полимер нагревают, и на фиг. 11 раскрыто оборудование, используемое для нагрева и размещения для улучшения условий воздействия рабочей температуры на полимер.

Для хорошего осуществления процесса построения объекта, между экспонированием и отделением полимера от пленки полимер должен быть отвержден в определенной степени для того, чтобы можно было приклеить вновь сформированный слой к ранее созданным слоям объекта. Для многих полимеров, например, для DSM Somos 8120 (эпоксиакрилат), экспонируемого при 365 нм, отверждение происходит быстрее при более высокой температуре. Фактически было установлено (в варианте осуществления), что упомянутый полимер действует хорошо при использовании его при температуре выше комнатной, предпочтительно - приблизительно в диапазоне от 30°С до 40°С. Таким образом, предпочтительно иметь возможность нагревать полимер до температуры выше комнатной (что позволяет сокращать время между экспонированием и отделением). Неожиданно было найдено элегантное решение, заключающееся во введении небольшой нагревательной балки 301а, 301b, поддерживаемой в тепловом контакте с нижней стороной (не находящейся в контакте с жидкостью) пленки, расположенной вблизи экспонирующей головки. При работе с двумя направлениями перемещения может быть добавлен второй нагреватель 301b, расположенный с противоположной стороны от экспонирующей головки 30.

Нагревательная балка 301 предпочтительно расположена вблизи экспонирующей головки для того, чтобы нагреваемая область была небольшой, и для того, чтобы вся система была компактной (и, следовательно, быстродействующей). В случае если используют также вакуум-камеру, то нагревательная балка (нагревательные балки) может быть расположена либо внутри, либо с наружной стороны вакуум-камеры.

На первый взгляд, можно подумать, что с помощью такой небольшой балки невозможно повысить температуру в достаточной степени, так как пленка находится в контакте с балкой только в течение очень короткого периода времени, например, 0,2 с (ширина нагревательной балки - 2 см, скорость перемещения - 10 см/с); но авторами установлено, что это возможно. Анализ показал, что этого времени достаточно для того, чтобы тепло, выделяемое балкой, проникало в пленку со слоем полимера, так как слой полимера и пленка являются тонкими (например, 0,2 мм в сумме). Температура балки не должна даже быть много выше целевой температуры для достижения этого. Например, для достижения температуры пленки и полимера 30°С обычно требуется, чтобы температура нагревательной балки была около 40°С.

Нагревательную балку предпочтительно изготавливают из материала с высокой теплопроводностью. Например, она может содержать алюминиевый корпус (например, из квадратной трубы размером приблизительно 2×2 см), нагреваемый, например, электрическим нагревателем, расположенным внутри.

В варианте осуществления нижняя сторона объекта, построенного ранее, и верх блока экспонирования, имеют температуру, равную или близкую к целевой температуре (например, 30°С). Это состояние возникает автоматически после выполнения ряда циклов. Таким образом, процесс построения в данном варианте осуществления может быть начат после осуществления ряда ″холостых″ циклов, т.е. циклов, в которых не выполняют экспонирование и не производят вертикальное перемещение z-платформы 150. При этом нагревается нижняя сторона платформы 150 и верх блока экспонирования до требуемой для выполнения процесса температуры. Альтернативно можно использовать и другие нагревательные средства для предварительного нагрева этих частей до запуска действительного процесса построения.

Например, нагревательный элемент может быть встроен в платформу 150, и предварительный нагрев платформы и верха блока экспонирования можно осуществлять с помощью платформы, находящейся близко к экспонирующей головке (например, на расстоянии 1 мм или меньше).

Экзотермические полимеры

Процесс отверждения большинства полимеров является экзотермическим, т.е. в процессе отверждения генерируется тепло. Следовательно, количество тепла, требуемое для нагрева нагревательными балками, будет изменяться в зависимости от используемого полимера. Может даже требоваться некоторое охлаждение для поддержания температуры процесса от слишком большого ее повышения. Следовательно, нагревательные балки могут быть снабжены охлаждающим элементом, расположенным внутри, и количество выделяемого тепла/холода можно регулировать (автоматически или вручную), на основании данных датчика температуры, например, встроенного в верх блока экспонирования. Подобно этому, платформа, несущая объект, может содержать не только нагреватель, но также и охлаждающий элемент.

Этот способ нагрева намного предпочтительнее нагревательной системы большего размера, например, системы, содержащей несколько перемещаемых блоков машины и резервуар с полимером, находящийся под повышенной температурой. С помощью созданного изобретением способа нагрева можно делать нагреваемую часть всей системы как можно меньшего размера и, таким образом, требуется намного меньшее количество энергии. Другим преимуществом является то, что полимер находится при повышенной температуре только во время фазы процесса, когда это требуется (от экспонирования до отделения); его можно охлаждать сразу же после этого и, таким образом, предотвращать любые нежелательные эффекты в неэкспонированном полимере, такие как старение, испарение или тепловое отверждение.

На фиг. 12 представлен чертеж, на котором специально показан радиус валика. Кроме того, на фиг. 12 изображены подшипники 198, установленные с наружной стороны валика. Оптимальный радиус r отслаивающих валиков находится в диапазоне, не превышающем 10 мм. Хотя можно предположить, что с помощью валика большего радиуса r можно постепенно и более ″щадяще″ производить отслаивание и, таким образом, обеспечивать достаточный период времени для отделения от пленки последнего отвержденного слоя, неожиданно было установлено, что при небольшом радиусе валик работает лучше: при его использовании обеспечивается возможность работы с более высокой скоростью отделения без повреждения последнего отвержденного слоя.

Радиус, равный приблизительно 10 мм или менее, является предпочтительным, обычно - даже равный приблизительно 6 мм или менее. Кроме того, при небольшом диаметре, в сочетании с большой шириной рабочей зоны (например, 50 см), жесткость конструкции валика может быть перспективной. Валик должен противостоять силе натяжения пленки, и все же оставаться прямым. Ось, проходящая через центр валика, обычно не является достаточно жесткой. Благоприятно то, что отслаивающий валик поддерживают с помощью подшипников с наружной стороны. Они могут быть расположены во многих положениях вдоль длины валика, как это необходимо для достижения требующейся прямолинейности. На фиг. 12 показаны подшипники, расположенные с наружной стороны и выполненные в виде подшипников скольжения 198, установленных на жесткой раме 195 блока отслаивания; конечно, можно также использовать и любой другой тип подшипника, в частности, роликовые подшипники. В варианте осуществления использовано, по меньшей мере, четыре подшипника. В другом варианте осуществления, по меньшей мере, один подшипник расположен на горизонтальном основании рамы блока отслаивания, и, по меньшей мере, один подшипник расположен на вертикальной стенке рамы блока отслаивания.

Пленка может быть зажата по длине в зажимах 501 (см. фиг. 11). Может быть обеспечен механизм (не показан) для удерживания пленки по длине под предварительно определенным натяжением. Оптимальное натяжение зависит от типа и толщины пленки, но может обычно составлять около 10 Н/см ширины пленки (500 Н для пленки шириной 50 см). При таком натяжении можно удерживать пленку в плоском состоянии в области, где это необходимо: в части, находящейся на высоте контакта (Н на фиг. 1) с объектом. Важно, чтобы натяжение по длине было достаточным для поддержания пленки в плоском состоянии во всей этой области, включая ее боковые края, и чтобы не требовались зажимы или другие натяжные устройства на боковых краях.

В другом варианте осуществления изобретения используют также типы пленки, обычно (но не исключительно; нет полного представления о том, какие точно свойства пленки являются определяющими в этом отношении) обладающие более низким модулем упругости, где натяжение по длине с помощью зажимов 501 не достаточно для поддержания пленки в плоском состоянии во всей соответствующей области. В частности, боковые края в этом варианте осуществления могут обладать тенденцией к подъему или опусканию, или к образованию складок и отклонению от предназначенной плоскости. В таких случаях решение может быть найдено в добавлении боковых зажимов, которые могут принимать одну из следующих форм или другие формы:

Край пленки может быть перфорированным и может содержать отверстия, расположенные с регулярными интервалами, например, 2 см; на каретке блока экспонирования должны быть обеспечены соответствующие звездочки, по меньшей мере, одна для каждой стороны пленки, зубья которой сопряжены с перфорацией, где упомянутые звездочки отжимают наружу, например, с помощью пружины таким образом, чтобы звездочки оказывали силовое воздействие, направленное наружу, на края пленки, и, таким образом, обеспечивали натяжение пленки по ширине над блоком экспонирования.

В варианте осуществления использовано усовершенствованное решение в сравнении с простыми звездочками: зубчатые ремни, зубцы которых сопряжены с перфорацией пленки, которые имеют определенную длину (например, 5-20 см), идущую параллельно плоскости пленки.

Ряд перемещаемых механических захватов может быть расположен на раме машины вдоль боковых сторон пленки. Каждый захват выводят вперед, захватывают им край пленки и оказывают посредством него силовое воздействие, направленное наружу, на край пленки, на участок ее длинны, находящийся перед захватом на уровне Н по высоте. И так с момента прохода подъемного валика 19 перед захватом и почти до появления отслаивающего валика 19 перед захватом.

Над пленкой может быть обеспечен зажим с отсосом. Зажим представляет собой длинное, узкое устройство с каждой стороны рабочей зоны, имеющее длину, приблизительно равную длине рабочей зоны (области построения объекта). Нижняя поверхность каждого зажима является поверхностью с отсосом, обычно выполняемой посредством использования пористого материала, покрытого вакуум-камерой.

Как только часть края пленки поднимают из нижнего уровня до уровня Н, где она соприкасается с зажимом с отсосом, этот участок пленки может быть поддержан присосом к зажиму, и он не может больше перемещаться. Около подъемного валика пленка находится под натяжением и, следовательно, также натянута по ширине, и в этом состоянии натянутости по ширине оба края зафиксированы в зажимах с отсосом. Благодаря использованию зажимов пленка остается натянутой по ширине даже после прохода подъемного валика.

Такой же эффект, как и при использовании зажимов с отсосом, может быть реализован посредством использования клейкой поверхности вместо поверхности с отсосом. Например, чистый мягкий силиконовый лист, например, толщиной 1 мм, взаимодействует как клейкий лист по отношению ко многим материалам в виде пленки. Если такой клейкий материал закреплен на жесткой зажимной раме и расположен таким образом, чтобы подъемными валиками поднимались и прижимались края пленки к клейкому материалу, то мы получаем требующийся эффект натяжения по ширине.

На фиг. 13 раскрыта интересная деталь, так как было установлено, что требуется только, чтобы сторона пленки, отдаленная от слоя 10 жидкости, была оптически чистой; может быть допущено, чтобы сторона, обращенная к слою 10 жидкости, обладала рассеивающей способностью, так как неожиданно оказалось, что ее рассеивающую способность можно ликвидировать посредством смачивания полимером, наносимым на поверхность. Благодаря этому можно сократить потребность в пленке при производстве.

Пленка 6 образует оптический путь между экспонирующей головкой 38 и полимером, подлежащим экспонированию, и, следовательно, оказывает влияние на светопропускание. В варианте осуществления, проиллюстрированном на фиг. 13а, экспонирующая головка может быть выполнена таким образом, чтобы получалась резкая фокусировка 401 на полпути в слое полимера 10 (см. фиг. 13а). В таком варианте осуществления рассеивающие (матовые) структуры на оптическом пути неблагоприятны. Например, матовая нижняя или верхняя поверхности пленки давали бы рассеивание света такое, которое проиллюстрировано на фиг. 13b. Подобным же образом, рассеивающая способность объемного материала пленки (см. фиг. 13с) приводила бы к рассеиванию света, которое может нарушить резкую фокусировку 401.

Проводили эксперименты с пленкой, которая была матовой с одной стороны. Удерживая в памяти фиг. 13b, авторы клали пленку матовой стороной вверх для того, чтобы эффект рассеивания был меньше. Неожиданно авторы наблюдали, что рассеивание на верхней, матовой поверхности пропало в тот момент, когда на верхнюю поверхность был нанесен слой полимера. Неожиданно было установлено, что требуется, в определенных вариантах осуществления изобретения, чтобы только одна из поверхностей (и массив) пленки была оптически чистой (нерассеивающей), и может быть допущено, чтобы другая поверхность была матовой. Матовую сторону при этом использовали в качестве стороны, контактирующей с полимером. Это открытие является важным, так как значительно более сложно изготавливать пленку, которая была бы оптически чистой с обеих сторон.

Следует отметить, что сторона пленки, обращенная к слою жидкости, должна быть такой, чтобы ее можно было легко отделять (полностью или частично) от отвержденного полимера. Материалы, отвечающие этим требованиям, включают (но их состав не ограничен данным перечнем): поли-4-метил-пентен (ТРХ) (объемный), силикон

(нанесенный в виде покрытия на пленку из различных материалов) и другие материалы, от которых можно легко отделять слой полимера.

Были произведены успешные испытания способа согласно изобретению и системы для его осуществления с использованием полиакрилата и эпоксидной смолы (и эпоксидной смолы и полиакрилата), и с применением экспонирования ультрафиолетовым излучением с длиной волны около 365-375 нм. Среди них были следующие коммерческие типы:

DSM Somos 8120 (эпоксидная смола и полиакрилат)

Envisiontec R5 Profactory (акрилат).

Для предотвращения слипания между нижней стороной пленки и верхней стороной экспонирующей головки, которое может происходить из-за действия ван-дер-вальсовых сил, если эти поверхности очень гладкие, может быть произведено очень слабое натирание тальком (порошком) или подобным веществом.

На фиг. 14 представлен дополнительный вариант осуществления с двумя направлениями перемещения. Хотя способ отверждения можно осуществлять либо путем перемещения в одном направлении, либо путем перемещения в двух направлениях, как было ранее рассмотрено, преимущество использования аппарата с двумя направлениями перемещения может заключаться в том, что время полезного действия последнего может быть увеличено благодаря исключению необходимости возврата всех кареток, занятых в процессе, обратно в их исходное положение до начала нового цикла. Вместо этого после перемещения в одном направлении, можно мгновенно изменять направления движения каретки (кареток) на противоположное и начать процесс в противоположном направлении.

В одном примере варианта осуществления с двумя направлениями перемещения определенные элементы машины могут быть выполнены в зеркальном отображении таким образом, чтобы действие таких элементов можно было переключать при переключении направления перемещения. Это можно пояснить следующим образом (см. фиг. 14);

Как показано на этом чертеже, первый этап процесса осуществляют в направлении 74 справа налево. Нижний валик 19aL обладает функцией обеспечения слоя жидкости, верхний валик 19аН обладает функцией подъема пленки с покрытием вверх до уровня Н;

- На стороне экспонирующей головки 30 против валиков 19aL и 19аН, расположены: верхний валик 19bН, обладающий функцией отслаивающего валика, и нижний валик 19bL, обладающий функцией направления пленки назад к нижнему уровню НО (см. фиг. 1).

После полного выполнения одного цикла справа налево (пленка была полностью отслоена от продукта) сразу же может быть начат новый цикл слева направо. Теперь функции элементов 19bН и 19аН взаимно меняются и функции элементов 19bL и 19aL взаимно меняются.

Так верхние валики 19bН и 19аН могут быть спроектированы таким образом, чтобы они были пригодны для выполнения функций подъема и отслаивания. Это ограничение может привести к ухудшению дизайна, касающегося, например, радиуса валика, так как радиус валика механизма отслаивания является предпочтительно небольшим, как это пояснено со ссылкой на фиг. 12.

В таком случае может быть использовано решение, связанное с переключением, рассмотренное со ссылкой на фиг. 5,. Кроме того, нижние валики 19aL и 19bL могут быть выполнены таким образом, чтобы они были пригодны как для обеспечения слоя жидкости надлежащей толщины, так и для направления пленки. Резервуар может присутствовать с каждой из сторон (Х2а и X2b).

Следует отметить, что ракли Х4а и Х4b предпочтительно присутствуют даже в случае использования одного направления перемещения (даже в таком случае полимер предпочтительно должен быть оставлен в пространстве, определенном с помощью раклей).

В одном примере варианта осуществления с двумя направлениями перемещения можно использовать отдельные каретки 180 с для блока экспонирования и каретки 180а и 180b для оборудования с каждой стороны блока экспонирования, в противоположность ранее раскрытым одиночным кареткам.

Этим обеспечивается преимущество, заключающееся в том, что расстояния между каретками могут быть оптимизированы для каждого направления перемещения, в зависимости от времени, требующегося для выполнения различных подпроцессов.

Один пример заключается в том, что требуется некоторое время на отверждение между временем экспонирования и отслаивания, чтобы, таким образом, придать полимеру достаточную прочность для выдерживания процесса отслаивания. Таким образом, одна предпочтительная конфигурация представляется такой, в которой блок экспонирования следует сразу же за блоком для нанесения покрытия, но отслаивающий валик следует за блоком экспонирования на определенном расстоянии, соответствующем требуемому времени отверждения до отслаивания. На фиг. 15 показаны различные расстояния между блоками при выполнении процесса в двух направлениях 74 и 73.

Приведенные подробные чертежи, специальные примеры и конкретные формулировки выполнены только для иллюстрации. Хотя конкретные варианты осуществления аппарата 12, 120 описаны и показаны в данном описании как используемые для построения модели 5, 50, располагаемой верхней стороной вниз, идеи настоящего изобретения могут быть применены к аппаратам, в которых модели строят, располагая их правой стороной вверх, или даже при любой другой ориентации. Аспекты настоящего изобретения могут быть также применены в аппаратах для обычных технологий быстрого изготовления прототипов опытных моделей (RP) и RM, подобных Selective Laser Sintering (SLS) и Stereo Lithography (SLA). В приведенном выше подробном описании изобретение представлено со ссылками на конкретные примеры вариантов осуществления. Однако должно быть понятно, что в данное описание могут быть внесены различные модификации и изменения без отступления от расширенного смысла сущности и объема изобретения, представленных в прилагаемой формуле изобретения. Кроме того, объект может иметь любые пригодные размеры и формы. Изобретение также не ограничено физическими устройствами или блоками, включенными в непрограммируемую аппаратуру, но может быть также применено в программируемых устройствах или блоках, пригодных для выполнения устройствами требующихся функций посредством работы согласно пригодной управляющей программе. Кроме того, устройства могут быть физически распределены по ряду аппаратов, в то же время функционально действуя как одно устройство. Также, устройства, функционально представляющие отдельные устройства, могут быть интегрированы в одно физическое устройство. Однако возможны также и другие модификации, варианты осуществления и альтернативные решения. Подробные описания и чертежи, соответственно, следует рассматривать скорее в иллюстративном, нежели в ограничительном смысле. Хотя в определенных вариантах осуществления детализированы некоторые необязательные признаки как дополнительные аспекты изобретения, предполагается, что описание охватывает, и в нем конкретно раскрыты, все сочетания этих признаков, если четко не указано иное или они физически невозможны.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2361719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2358854C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2376128C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ | 2004 |

|

RU2346359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ФОРМОВАННОГО ИЗДЕЛИЯ ПОСРЕДСТВОМ ПОСЛОЙНОГО НАНЕСЕНИЯ МАТЕРИАЛА | 2019 |

|

RU2797378C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА, ИСПОЛЬЗУЮЩЕЕ ЩЕЛЕВУЮ ЭКСТРУЗИОННУЮ ГОЛОВКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2738936C2 |

| ПОВЕРХНОСТНОЕ ПОКРЫТИЕ С СЕЛЕКТИВНЫМ ТИСНЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2310704C2 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО, СОЗДАЮЩЕЕ ПОХОЖИЕ НА МЕРЦАНИЕ ОПТИЧЕСКИЕ ЭФФЕКТЫ | 2015 |

|

RU2687171C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ В КРИСТАЛЛИЧЕСКИХ КОЛЛОИДНЫХ СТРУКТУРАХ | 2008 |

|

RU2479678C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ С ЧАСТИЧНЫМ МАГНИТНЫМ СЛОЕМ | 2005 |

|

RU2329153C2 |

Группа изобретений относится к послойному изготовлению объемных объектов. Способ включает обеспечение гибкой пленки и повторное осуществление циклов, включающих следующие этапы. Обеспечивают слои жидкого отверждаемого материала на гибкой пленке, которая не контактирует с объемным объектом. Перемещают гибкую пленку в предварительно заданное положение относительно изготавливаемого объемного объекта и наносят слой жидкого отверждаемого материала на изготавливаемый объемный объект. Отверждают предварительно заданную область слоя жидкого отверждаемого материала. Удаляют неотвержденные части указанного слоя от изготавливаемого объемного объекта с получением твердого слоя предварительно заданной формы. Причем для по меньшей мере одного из упомянутых циклов перемещение упомянутой гибкой пленки и отверждение упомянутой предварительно заданной области осуществляют одновременно. Предложена также система для осуществления способа. Обеспечивается увеличение скорости послойного изготовления объемных объектов. 2 н. и 15 з.п. ф-лы, 15 ил.

1. Способ послойного изготовления объемного объекта (5), включающий этапы на которых:

- обеспечивают гибкую пленку (б); и

- повторно осуществляют циклы, на которых:

- обеспечивают слои жидкого отверждаемого материала на гибкой пленке, которая не контактирует с объемным объектом;

- перемещают гибкую пленку в предварительно заданное положение относительно изготавливаемого объемного объекта и наносят слой жидкого отверждаемого материала на изготавливаемый объемный объект;

- отверждают предварительно заданную область слоя (10) жидкого отверждаемого материала (3);

- удаляют неотвержденные части указанного слоя от изготавливаемого объемного объекта таким образом, чтобы получить твердый слой (14) объемного объекта (5) предварительно заданной формы;

причем для по меньшей мере одного из упомянутых циклов упомянутое перемещение упомянутой гибкой пленки и упомянутое отверждение упомянутой предварительно заданной области осуществляют одновременно.

2. Способ по п.1, в котором дополнительно упомянутое обеспечение слоя и упомянутое отверждение осуществляют таким образом, чтобы отверждение заданных частей слоя (14) происходило одновременно с обеспечением слоя жидкого отверждаемого материала на гибкой пленке.

3. Способ по п.1, в котором гибкая пленка (6) изогнута таким образом, чтобы изменяющиеся в зависимости от времени, контактирующие части стороны гибкой пленки (б), контактирующей с жидким отверждаемым материалом, находились в контакте с изготавливаемым объемным объектом для отверждения упомянутых заданных частей слоя (10).

4. Способ по п.3, в котором направляющие средства (18) вводят в прижимной контакт со стороной гибкой пленки (6), противоположной стороне, контактирующей с жидким отверждаемым материалом, для определения изменяющихся в зависимости от времени, контактирующих частей стороны гибкой пленки, контактирующей с жидким отверждаемым материалом.

5. Способ по п.4, в котором упомянутый прижимной контакт реализуют посредством перемещения скольжением направляющих средств (18) вдоль гибкой пленки (б), имеющей противоположные концы, зафиксированные относительно объемного объекта.

6. Способ по п.1, который дополнительно включает этапы, на которых:

- отверждают, по меньшей мере, часть пересекающегося рисунка изготавливаемого объемного объекта в слое жидкого отверждаемого материала с помощью первого источника энергии (9), таким образом, чтобы стабилизировать, по меньшей мере, часть пересекающегося рисунка;

- удаляют неотвержденный материал от слоя с наружной стороны пересекающегося рисунка; и

- осуществляют последующее отверждение слоя с помощью второго источника энергии (100), причем второй источник энергии (100) является широкодиапазонным источником энергии (100).

7. Способ по п.6, в котором отверждение, по меньшей мере, части пересекающегося рисунка включает: отверждение растра (11) в слое отверждаемого материала (3), причем упомянутому растру (11) придают такие размеры, чтобы удерживать неотвержденный материал.

8. Система для послойного изготовления объемного объекта (5), содержащая:

- гибкую пленку (6), выполненную для обеспечения слоя жидкого отверждаемого материала ограниченной высоты, не контактирующего с изготавливаемым объемным объектом, подлежащего введению в контакт с изготавливаемым объемным объектом;

- отверждающие средства (90) для отверждения предварительно заданной области слоя (10) жидкого отверждаемого материала (3) с получением твердого слоя (14) изготавливаемого объемного объекта (5) предварительно заданной формы;

- средства удаления для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка;

- перемещающие средства для перемещения гибкой пленки в предварительно заданное положение относительно изготавливаемого объемного объекта, выполненные с возможностью нанесения слоя жидкого отверждаемого материала на изготавливаемый объемный объект для отверждения предварительно заданной области последующего такого слоя жидкого отверждаемого материала;

отличающаяся тем, что

гибкая пленка (6) выполнена с возможностью перемещения одновременно с функционированием отверждающих средств (90) для обеспечения контакта слоя жидкого отверждаемого материала с объемным объектом (5) при отверждении предварительно заданной области такого слоя.