Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу аддитивного производства и, в частности, к способу и устройству, которые способны формировать один или несколько требуемых объектов посредством радиационного-индуцированного отверждения вязкой среды, особенно вязкой среды, которая является суспензией тонкодисперсных частиц в радиационно-отверждаемой жидкой фазе.

Уровень техники

Аддитивное производство включает в себя изготовление объектов путем последовательного добавления материала к частично сформированному объекту. В этом отличие от субтрактивного производства, в котором части объемного материала удаляются до тех пор, пока не сформируется объект.

Аддитивное производство обладает возможностью обеспечить рентабельное изготовление деталей с высокой точностью или на заказ, а также позволяет производить целиком формы, которые не могут получиться с помощью обычных методов субтрактивной обработки.

Во многих режимах аддитивного производства, объект формируется путем последовательного осаждения слоев строительного материала один на другой, скрепления друг с другом участков каждого осажденного слоя, а также скрепления этих участков с ранее скрепленными участками слоем ниже. Объект формируется скрепленными без зазора областями, проходящими через слои. Нескрепленные участки слоев затем могут быть удалены с помощью соответствующих методов.

Примеры таких технологий аддитивного производства включают в себя послойное распределение клеящего вещества по гипсовому порошку, выборочное лазерное спекание и моделирование методом наплавки.

В таких способах скрепленные участки конкретного верхнего слоя обычно поддерживаются как скрепленными, так и нескрепленными участками слоев, расположенных ниже этого верхнего слоя. Это накладывает ограничения на материалы и методы, которые можно использовать в аддитивном производстве, а также формы деталей, которые могут встретиться.

Чтобы преодолеть эти проблемы было предложено сформировать в дополнение к планируемому объекту, который должен быть изготовлен, опорные участки, сформированные скрепленными областями слоев, которые лежат в основе участков объекта. Такие опорные участки могут быть соединены с объектом или отделены от него.

Однако, такие подходы могут увеличить потребление материалов, увеличить время изготовления, могут затруднить производство деталей, имеющих определенную геометрию.

Таким образом, существует необходимость в технологии аддитивного производства, которая преодолевает эти проблемы.

Например, в одной ранее предложенной технологии аддитивного производства, объекты изготавливаются путем последовательного осаждения слоев радиационно-отверждаемой жидкости в углубление и выборочного отверждения участков каждого слоя путем избирательного воздействия излучения на слой для того, чтобы сформировать объект. Однако, в такой методике отвержденные участки каждого слоя поддерживаются, по меньшей мере частично, неотвержденными участками нижележащих слоев. Так как жидкие среды имеют тенденцию к течению, опора, предоставляемая такими неотвержденными участками, может быть недостаточной, и в изготовляемом объекте может возникнуть деформация. Чтобы избежать таких деформаций, часто необходимо включать в состав печатаемого объекта опорные участки, сформированные отвержденной жидкостью, которые затем должны быть отброшены из готового объекта, что приводит к указанным выше недостаткам.

Было также предложено использовать модификацию такой технологии для изготовления керамических или металлических компонентов из тонкого порошка путем суспендирования порошка в виде суспензии (или коллоида) в отверждаемой жидкой среде путем формирования объекта посредством процесса аддитивного производства на основе жидкости с использованием этой жидкой среды в качестве строительного материала, а затем путем спекания изготовляемого объекта, полученного в результате жидкофазного процесса.

Однако, такие методы, как отмечено выше, обычно не могут обеспечить адекватную опору изготовляемого объекта в жидкой фазе во время изготовления. В частности, трудно осаждать слои относительно вязкой суспензии металлических или керамических частиц в радиационно-отверждаемом жидком связующем без приложения нежелательных сдвигающих сил к ранее осажденным слоям, поскольку осаждение вязкой жидкости, например, путем перемещения головки для осаждения, имеет тенденцию перетаскивания нижних слоев в направлении движения головки для осаждения.

Таким образом, существует необходимость в устройстве и способе аддитивного производства, который позволяет осаждать слои радиационно-отверждаемой жидкости, позволяя при этом изготавливать объекты сложной геометрической формы, с увеличенной скоростью производства и/или с уменьшением потерь материала.

Также существует потребность в жидкофазной 3D технологии производства, которая может достигать таких преимуществ даже при суспензии частиц в отверждаемой жидкой фазе, которая позволяет достичь, по меньшей мере, некоторых из указанных преимуществ.

Сущность

Авторы настоящего изобретения, среди прочего, признали, что осаждение относительно вязкого жидкого строительного материала через щелевую экструзионную головку предпочтительно может позволить достичь некоторых из вышеуказанных преимуществ.

Таким образом, в свете этой реализации настоящее раскрытие предоставляет в первом аспекте устройство аддитивного производства. Устройство аддитивного производства подходит для последовательного осаждения слоев вязкого строительного материала для формирования объекта. Устройство содержит опорную поверхность. Опорная поверхность предназначена для поддержки объекта во время формирования. Устройство содержит щелевую экструзионную головку. Щелевая экструзионная головка имеет внутреннюю полость. Полость подходит для размещения строительного материала. Полость сообщается со щелью, образованной на нижней поверхности щелевой экструзионной головки. Щель предназначена для экструзии строительного материала из внутренней полости. Устройство содержит каретку. Каретка поддерживает щелевую экструзионную головку. Каретки выполнена с возможностью обеспечить перемещение щелевой экструзионной головки по и выше опорной поверхности в направлении перемещения. Перемещение предназначено для осаждения слоя экструдированного строительного материала на опорную поверхность. Устройство содержит приводной механизм. Приводной механизм выполнен с возможностью приведения в движение каретки в направлении движения. Устройство содержит проекционный блок. Проекционный блок предназначен для выборочного проецирования излучения в область изготовления. Область изготовления расположена между опорной поверхностью и щелевой экструзионной головкой. Проецирование излучения предназначено для определения областей экструдированного слоя, формирующих часть объекта. Устройство содержит контроллер. Контроллер выполнен с возможностью управления, по меньшей мере, приводным механизмом. В устройстве щелевая экструзионная головка и опорная поверхность могут перемещаться относительно друг друга. Относительное перемещение щелевой экструзионной головки и опорной поверхности происходит в направлении разделения между щелевой экструзионной головкой и опорной поверхностью. Относительное перемещение используется для того, чтобы обеспечить возможность осаждения последовательных слоев строительного материала один на другой.

В одном из вариантов осуществления щелевая экструзионная головка снабжена нагревательным блоком. Нагревательный блок предназначен для нагрева, по меньшей мере, части щелевой экструзионной головки, которая образует щель.

В одном из вариантов осуществления щель ограничивается двумя половинами щели. Щелевая экструзионная головка снабжена вибратором. Вибратор используется для того, чтобы вызывать вибрацию краев щели относительно друг друга.

В одном из вариантов осуществления устройство снабжено охлаждающим блоком. Охлаждающий блок предназначен для отвода тепла из области изготовления.

В одном из вариантов осуществления охлаждающий блок содержит, по меньшей мере, один порт подачи газа. По меньшей мере один порт подачи газа можно соединить с источником газа. По меньшей мере, один порт подачи газа выполнен с возможностью выдувания газа по направлению к области изготовления.

В одном из вариантов осуществления щель ориентирована в направлении ориентации щели. Направление перемещения перпендикулярно направлению ориентации щели.

В одном из вариантов осуществления направление разделения перпендикулярно как направлению ориентации щели, так и направлению перемещения.

В одном из вариантов осуществления опорная поверхность плоская. Опорная поверхность образует плоскость, перпендикулярную направлению разделения.

В одном из вариантов осуществления плоскость параллельна направлению ориентации щели. Плоскость параллельна направлению перемещения. В одном из вариантов осуществления устройство содержит насос. Насос выполнен с возможностью подсоединения к резервуару строительного материала. Щелевая экструзионная головка имеет впускной порт. Впускной порт соединен с насосом. Соединение таково, что строительный материал из резервуара может быть экструдирован под давлением от насоса через щель.

В одном из вариантов осуществления контроллер выполнен с возможностью управления насосом. Управление нацелено на то, чтобы экструдировать строительный материал с заданной скоростью.

В одном из вариантов осуществления контроллер выполнен с возможностью управления объемной скоростью экструзии и скоростью перемещения каретки. Объемная скорость экструзии и скорость перемещения каретки управляются так, чтобы быть пропорциональными друг другу.

В одном из вариантов осуществления контроллер выполнен с возможностью управления линейной скоростью экструзии и скоростью перемещения каретки. Линейная скорость экструзии и скорость перемещения каретки управляются так, чтобы быть равными друг другу.

В одном из вариантов осуществления проекционный блок содержит источник излучения. Источник излучения предназначен для генерации пучка излучения. Проекционный блок содержит блок формирования рисунка. Блок формирования рисунка облучается пучком излучения. Облучение таково, что подходит для формирования рисунка пучка излучения. Проекционный блок содержит проекционную оптику. Проекционная оптика предназначена для проецирования изображения рисунка на плоскость. Плоскость образуется между опорной поверхностью и щелевой экструзионной головкой. Проекция предназначена для избирательного воздействия излучения на плоскость. Таким образом, избирательное воздействие излучения на плоскость основано на формировании рисунка пучка излучения блоком формирования рисунка.

В одном из вариантов осуществления блок формирования рисунка представляет собой пространственный модулятор света.

В одном из вариантов осуществления блок формирования рисунка представляет собой цифровой светопроцессор.

В одном из вариантов осуществления проекционный блок содержит источник излучения. Источник излучения предназначен для генерации пучка излучения. Проекционный блок содержит сканирующую оптику. Сканирующая оптика подходит для сканирования пучком излучения по плоскости. Плоскость образуется между опорной поверхностью и щелевой экструзионной головкой.

В одном из вариантов осуществления пучок излучения представляет собой пучок прерывистого излучения и сканирование выполняется так, чтобы избирательно воздействовать на плоскость излучением в виде растрового изображения.

В одном из вариантов осуществления сканирование выполняется так, чтобы избирательно воздействовать на плоскость излучением в виде векторного изображения.

В одном из вариантов осуществления излучение пучка излучения является электронным пучком.

В одном из вариантов осуществления излучение пучка излучения является ультрафиолетовым светом или видимым светом.

В одном из вариантов осуществления устройство содержит углубление. Устройство содержит механизм подъемника. Опорная поверхность может перемещаться направлении разделения в углубление. Перемещение осуществляется с помощью механизма подъемника.

В одном из вариантов осуществления углубление имеет внутреннюю стенку. Опорная поверхность снабжена уплотнением с кромкой. Уплотнение на кромке выполнено с возможностью плотно прижиматься к внутренней стенке.

В одном из вариантов осуществления верхняя часть углубления окружена наклонной поверхностью. Наклонная поверхность наклонена вниз от верхней части углубления.

В одном из вариантов осуществления опорная поверхность снабжена одним или несколькими охлаждающими элементами. Охлаждающие элементы предназначены для отвода тепла от опорной поверхности.

В одном из вариантов осуществления углубление снабжено одним или несколькими охлаждающими элементами. Один или несколько охлаждающих элементов предназначены для охлаждения стенок углубления. В одном из вариантов осуществления один или несколько охлаждающих элементов содержат каналы. Каналы могут подсоединяться к источнику охлаждающего средства. Каналы выполнены с возможностью переноса охлаждающего средства.

В одном из вариантов осуществления один или несколько охлаждающих элементов содержат термоэлектрический охладитель.

В одном из вариантов осуществления углубление имеет постоянное поперечное сечение. Опорная поверхность имеет форму, соответствующую поперечному сечению углубления.

В одном из вариантов осуществления углубление прямоугольное.

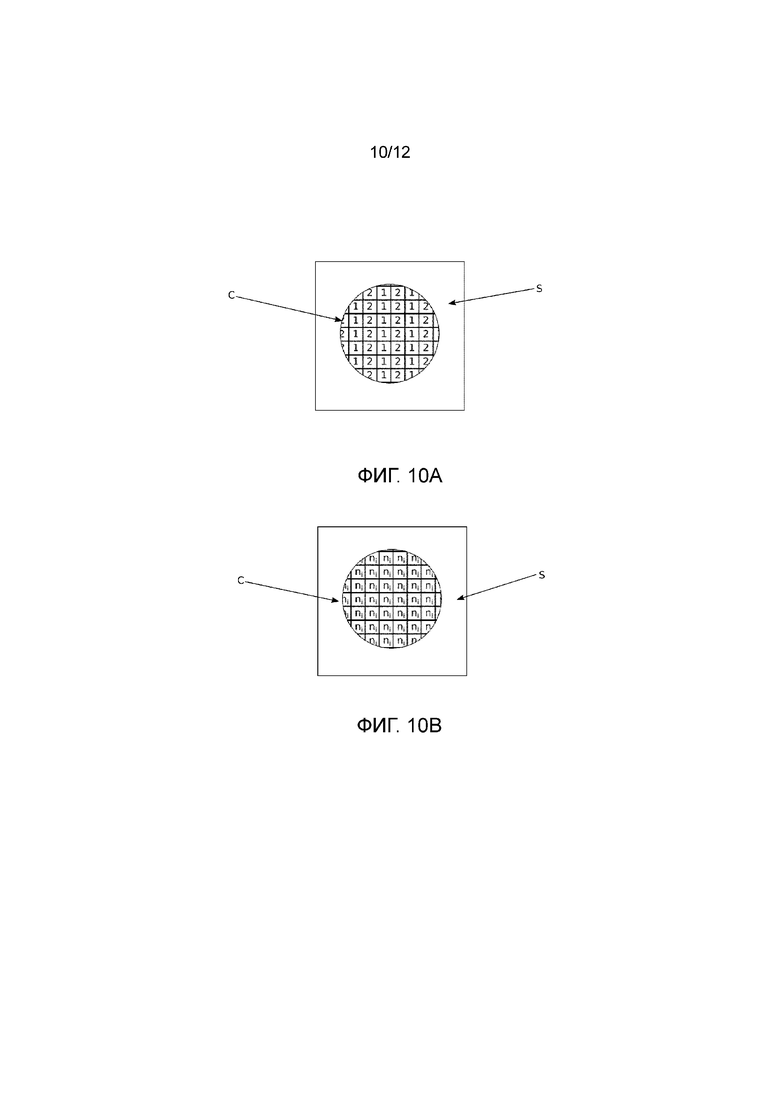

В одном из вариантов осуществления блок управления выполнен с возможностью управления проекционным блоком. Управление находится в соответствии с приводным механизмом. Управление нацелено на то, чтобы проецировать серию различных фрагментов изображения для каждого перемещения каретки по опорной поверхности. Каждый фрагмент изображения перекрывается одним или несколькими другими фрагментами изображения.

В одном из вариантов осуществления блок управления выполнен с возможностью управления проекционным блоком. Управление таково, что каждый фрагмент изображения содержит изолированные пиксели. Изолированные пиксели сопрягаются с другими фрагментами изображения из множества фрагментов изображения, когда фрагменты изображения перекрываются. В одном из вариантов осуществления блок управления выполнен с возможностью управления проекционным блоком. Управление таково, что каждый из фрагментов изображения содержит рисунок. Рисунок представляет собой рисунок, который объединяет в себе один или несколько рисунков остатка множества изображений для формирования равномерно облучаемой области.

В одном из вариантов осуществления рисунок является псевдослучайным рисунком.

В одном из вариантов осуществления строительный материал представляет собой жидкую среду. Жидкая среда является радиационно-отверждаемой.

В одном из вариантов осуществления жидкая среда является полимеризуемой.

В одном из вариантов осуществления материал в виде частиц является керамикой.

В одном из вариантов осуществления керамика является нитридной керамикой.

В одном из вариантов осуществления керамика является оксидной керамикой.

В одном из вариантов осуществления керамика является карбидной керамикой.

В одном из вариантов осуществления радиационно-отверждаемая жидкая среда может отверждаться ультрафиолетовым излучением или отверждаемой видимым светом.

В одном из вариантов осуществления радиационно-отверждаемая жидкая среда отверждается электронным пучком

В одном из вариантов осуществления материал в виде частиц представляет собой металлический порошок.

В одном из вариантов осуществления материал в виде частиц имеет средний диаметр менее 5 микрон.

В одном из вариантов осуществления материал в виде частиц имеет средний диаметр менее 2 мкм.

В одном из вариантов осуществления проекционный блок выполнен с возможностью проецирования изображений с разрешением более высоким, чем 10 микрон.

В одном из вариантов осуществления проекционный блок поддерживается дополнительной кареткой. Дополнительная каретка выполнена с возможностью перемещения положения проекционного блока при проецировании. Перемещение осуществляется по и выше опорной поверхности в направлении перемещения и в поперечном направлении. Поперечное направление перпендикулярно направлению перемещения. Устройство содержит дополнительный приводной механизм. Дополнительный приводной механизм выполнен с возможностью управления движением дополнительной каретки в направлении перемещения и поперечном направлении.

В одном из вариантов осуществления устройство дополнительно содержит газовый колпак. Газовый колпак предназначен для подачи газа в область проецирования проекционного блока газового слоя.

В одном из вариантов осуществления газовый колпак подвешен к проекционному блоку.

В одном из вариантов осуществления газовый колпак может втягиваться в сторону, противоположную опорной поверхности.

В одном из вариантов осуществления газовый колпак выполнен с возможностью, по существу, охватывать, по меньшей мере, часть излучения, испускаемого из проекционного блока.

В одном из вариантов осуществления газовый колпак имеет нижнее отверстие. Нижнее отверстие выполнено так, что оно обращено к области проецирования.

В одном из вариантов осуществления газовый колпак имеет верхнее отверстие. Верхнее отверстие предназначено для пропускания излучения, испускаемого из проекционного блока.

В одном из вариантов осуществления верхнее отверстие снабжено проницаемой для излучения пластиной.

В одном из вариантов осуществления верхняя часть газового колпака является проницаемо для излучения, чтобы пропускать излучение, испускаемое из проекционного блока.

В одном из вариантов осуществления газовый колпак выполнен с возможностью подачи инертного газа.

В одном из вариантов осуществления газовый колпак выполнен с возможностью подачи охлаждающего газа.

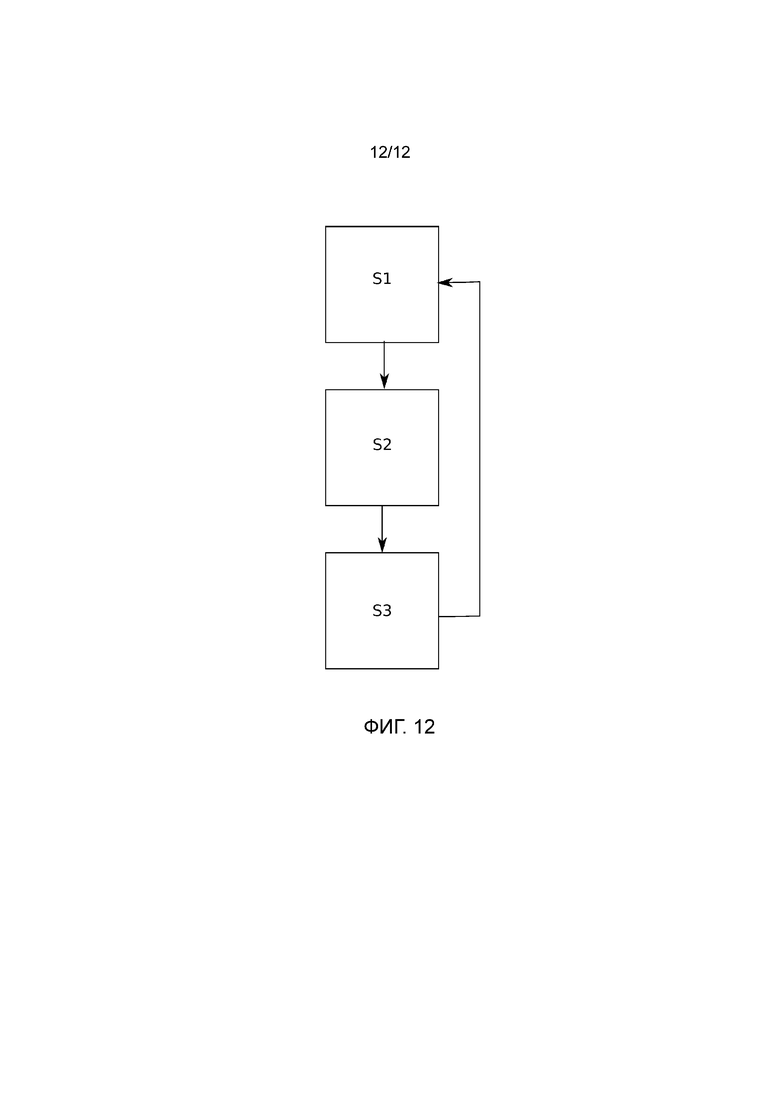

В дополнительном аспекте настоящее раскрытие предоставляет способ формирования объекта. Формирование объекта происходит из последовательно осажденных слоев строительного материала. Способ включает в себя многократное выполнение ряда этапов. Этапы включают в себя экструзию радиационно-отверждаемого строительного материала над опорной поверхностью щелевой экструзионной головкой во время относительного перемещения щелевой экструзионной головки выше и по опорной поверхности в направлении перемещения для осаждения слоя экструдированного строительного материала над опорной поверхностью. Этапы включают в себя выборочное проецирование излучения в область изготовления между опорной поверхностью и щелевой экструзионной головкой, тем самым отверждая части экструдированного строительного материала для того, чтобы выделить области экструдированного слоя, образующего часть объекта. Этапы включают в себя относительное перемещение щелевой экструзионной головки и опорной поверхности в направлении разделения между щелевой экструзионной головкой и опорной поверхностью.

В одной из реализаций вязкий строительный материал представляет собой суспензию материала в виде частиц в радиационно-отверждаемой жидкой среде.

В одной из реализаций материал в виде частиц представляет собой керамический или металлический порошок.

В одной из реализаций жидкая среда отверждается излучением с образованием полимера.

В одной из реализаций материал в виде частиц имеет средний диаметр менее 5 микрон, необязательно менее 2 микрон.

В одной из реализаций излучение является ультрафиолетовым излучением, видимым излучением или электронно-лучевым излучением.

Способ может быть выполнен с помощью устройства по первому аспекту и может использовать признаки любого раскрытого варианта осуществления.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и для того, чтобы показать, каким образом то же самое может быть осуществлено, обратимся лишь в качестве примера к сопровождающим чертежам, на которых:

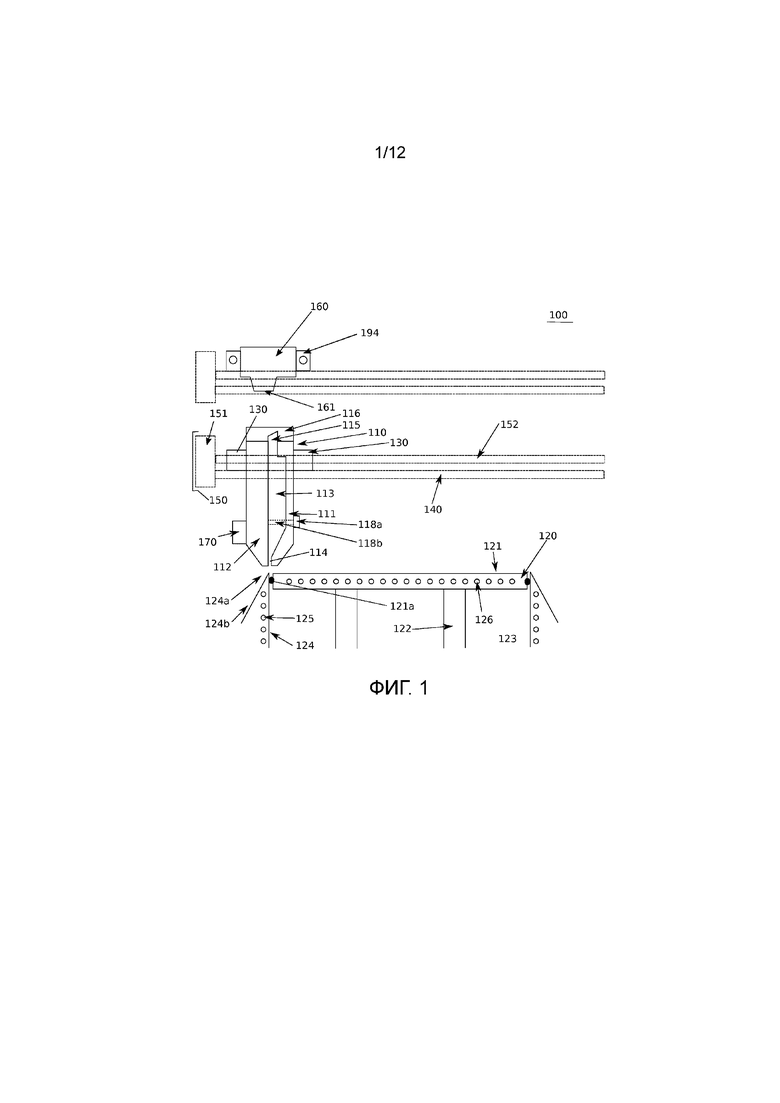

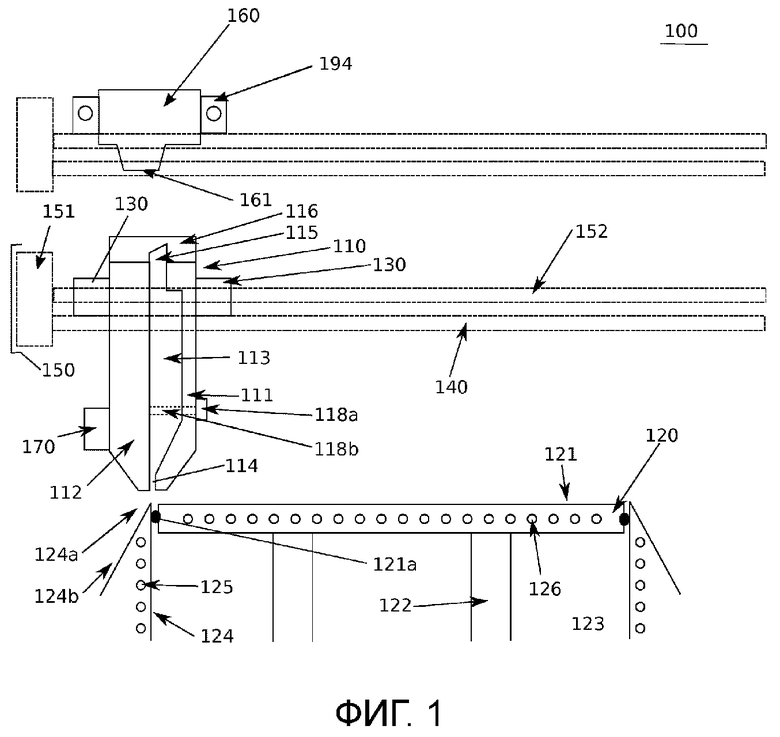

на Фиг. 1 показано вертикальное поперечное сечение устройства аддитивного производства в соответствии с настоящим раскрытием;

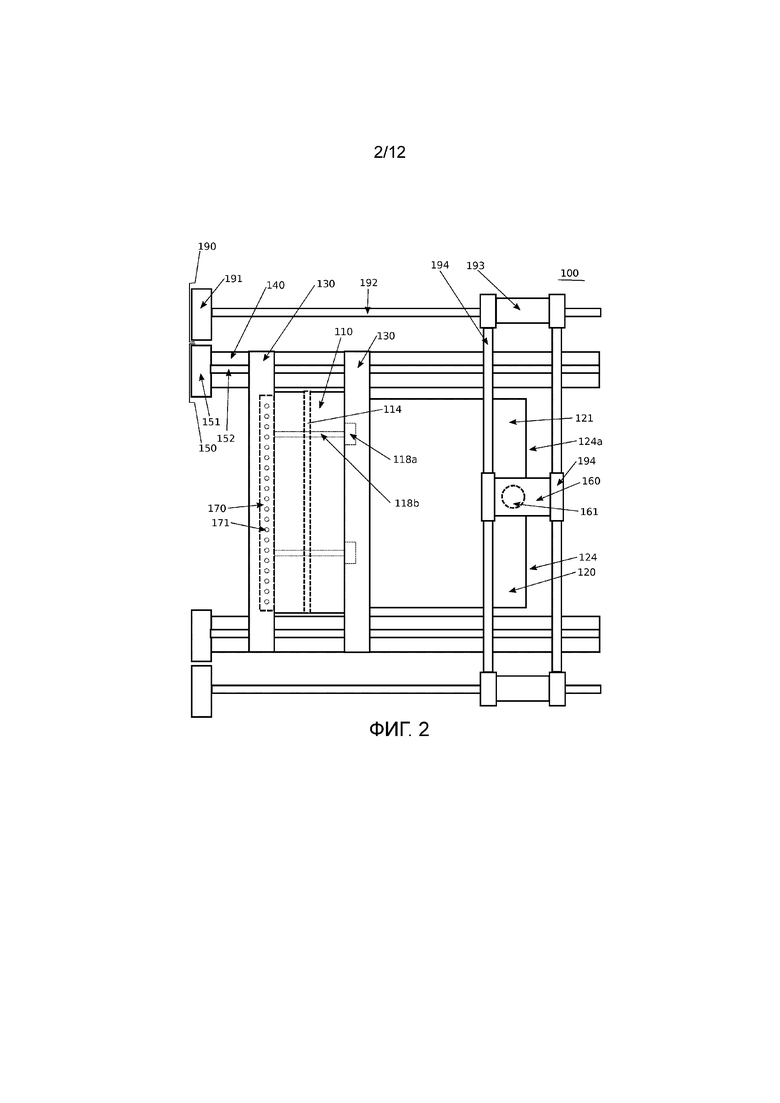

на Фиг. 2 показан вид сверху устройства аддитивного производства, показанного на Фиг. 1;

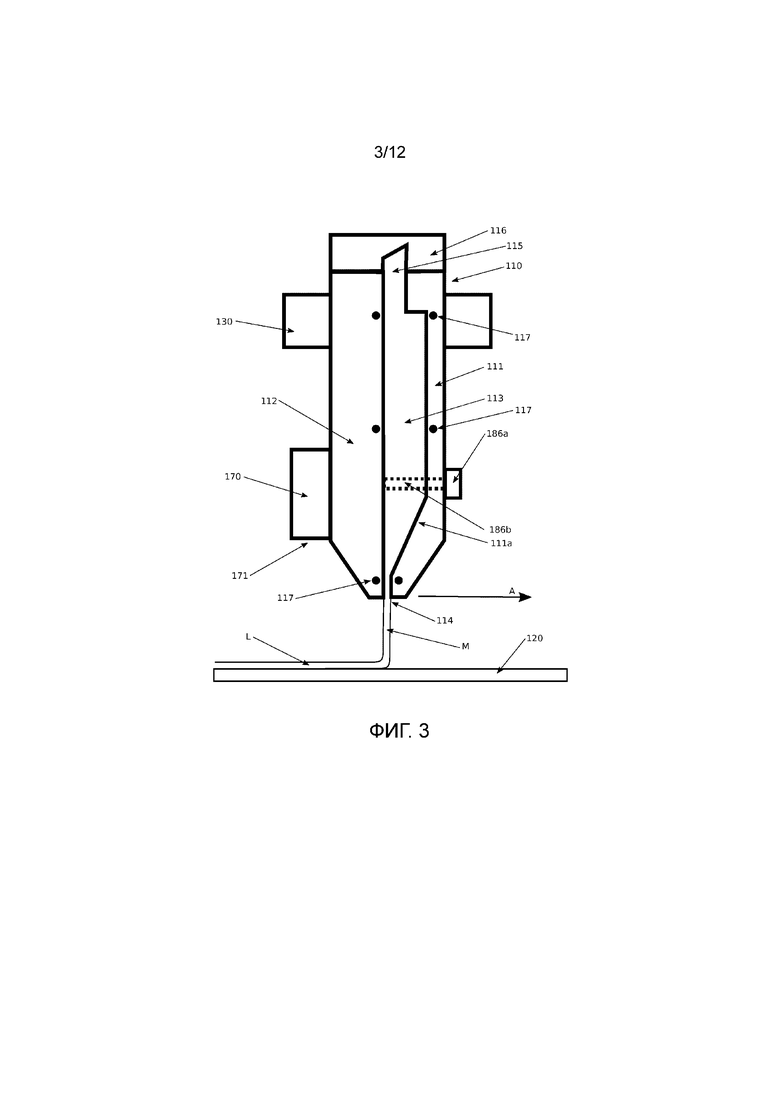

на Фиг. 3 показано поперечное сечение щелевой экструзионной головки устройства аддитивного производства при операции экструзии;

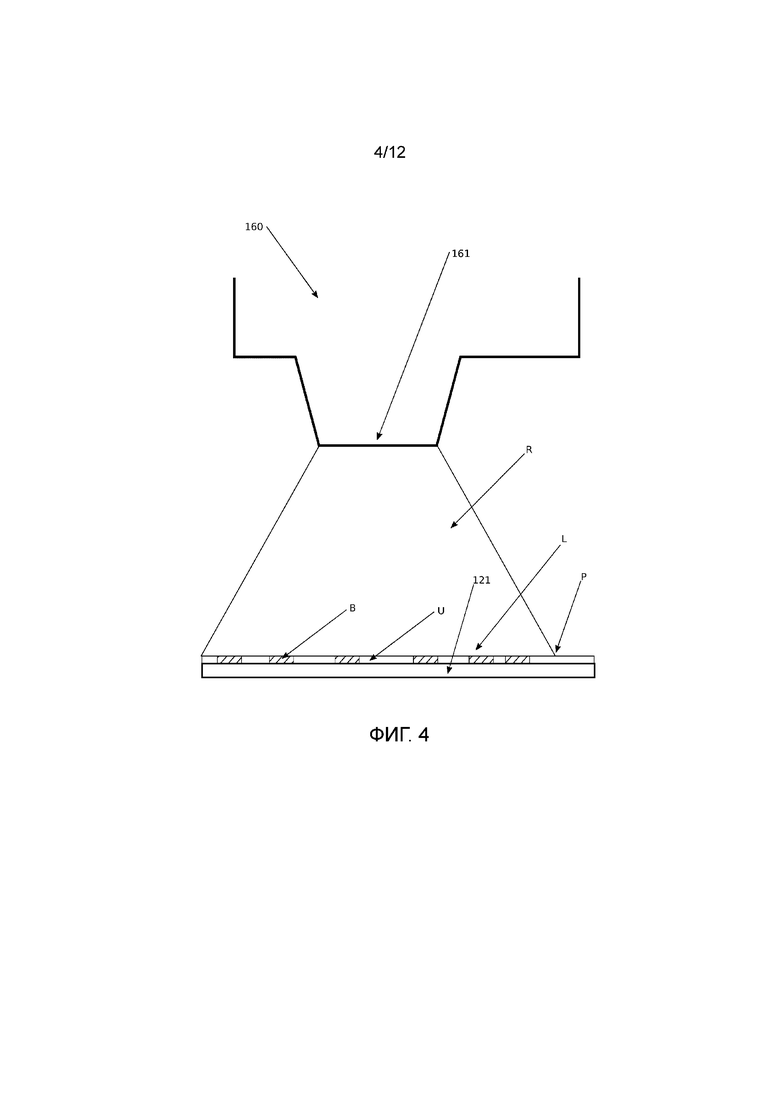

на Фиг. 4 показан проекционный блок устройства, показанного на Фиг. 1, при операции проецирования;

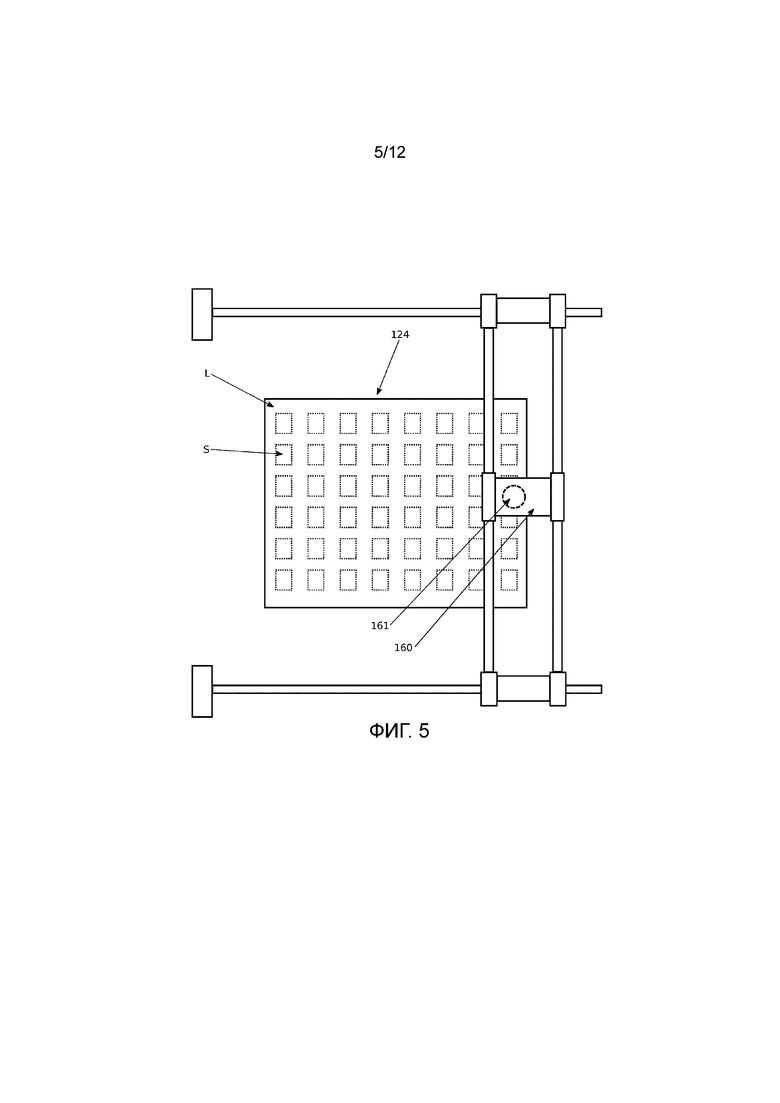

на Фиг. 5 показан упрощенный вид сверху устройства, показанного на Фиг. 1, для объяснения одного способа проецирования;

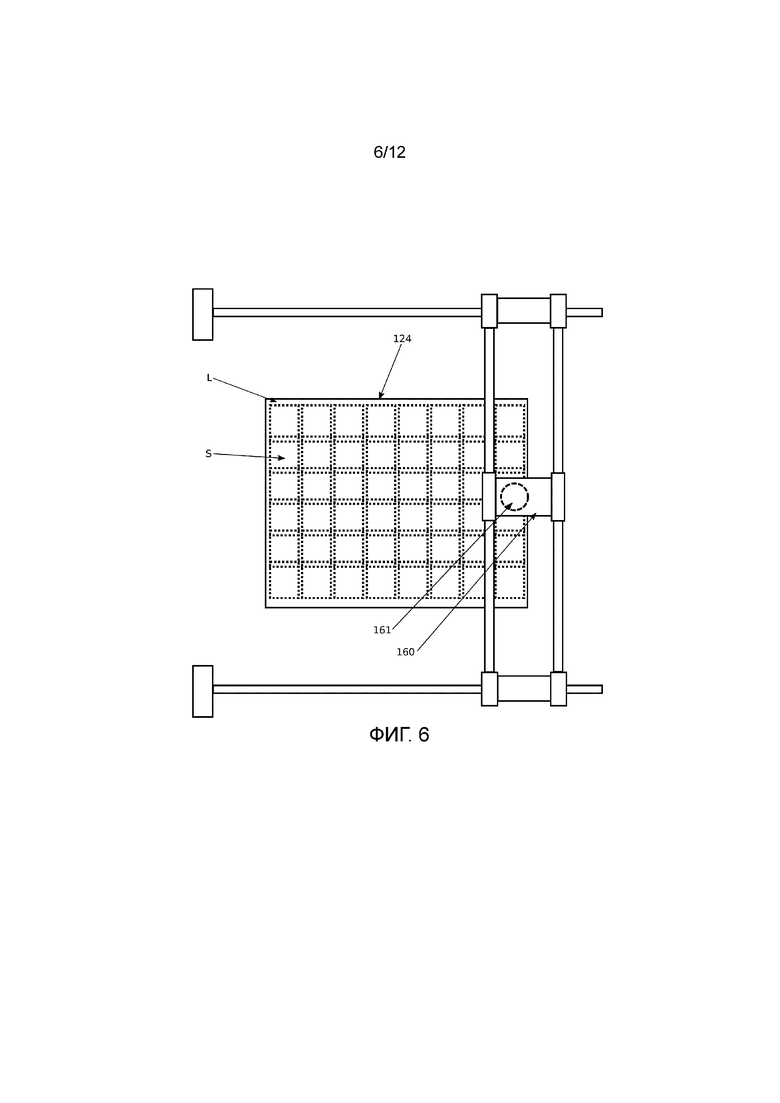

на Фиг. 6 показан вариант, показанный на Фиг.5, показывающий другой способ проецирования;

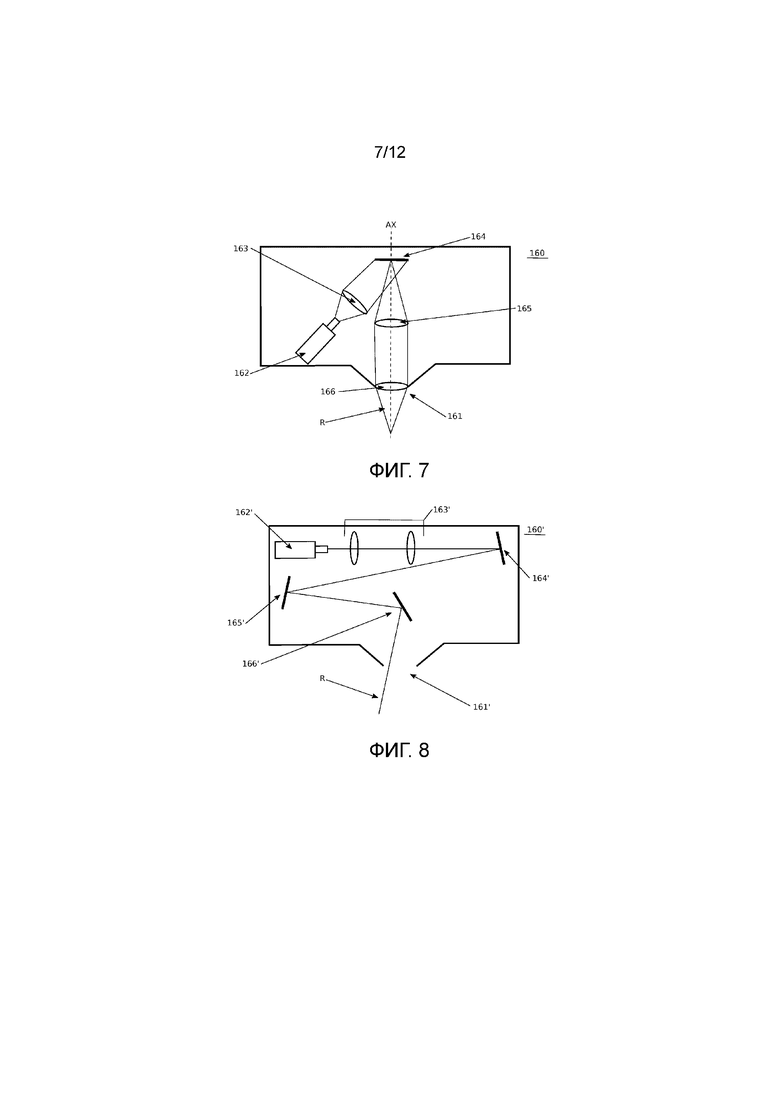

на Фиг. 7 показана первая конфигурация проекционного блока, пригодного для использования в устройстве, показанном на Фиг. 1;

на Фиг. 8 показан альтернативный вариант проекционного блока, подходящего для использования в устройстве, показанном на Фиг. 1,

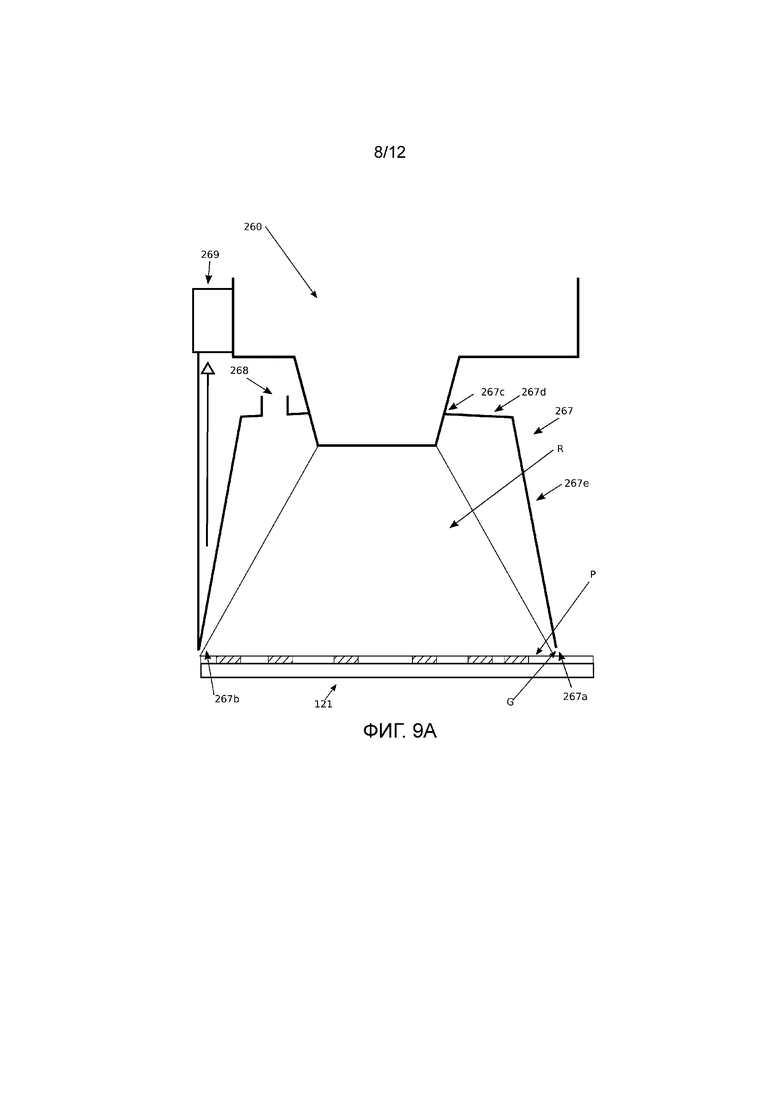

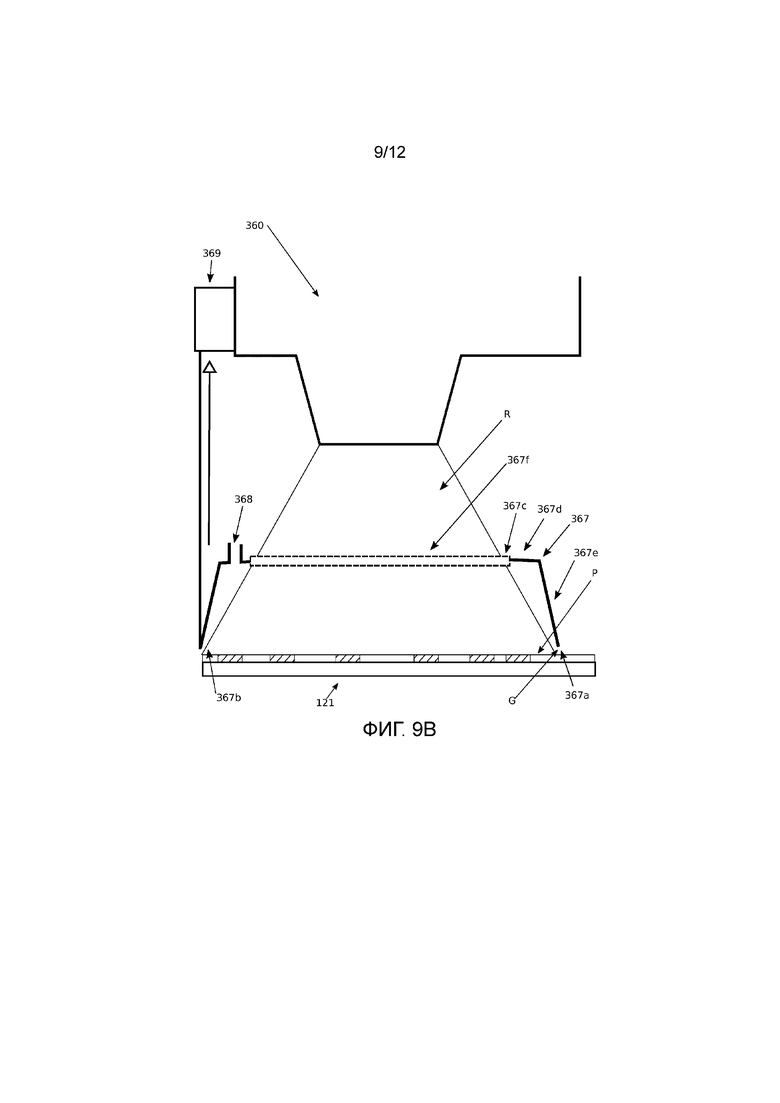

на Фиг. 9A показан вариант проекционного блока, показанного на Фиг. 6, содержащего газовый колпак;

на Фиг. 9B показан еще один вариант проекционного блока, показанного на Фиг. 6, содержащего газовый колпак;

на Фиг. 10A показан первый способ суперпозиции рисунков в области впрыска;

на Фиг. 10B показан второй способ суперпозиции рисунков в области впрыска;

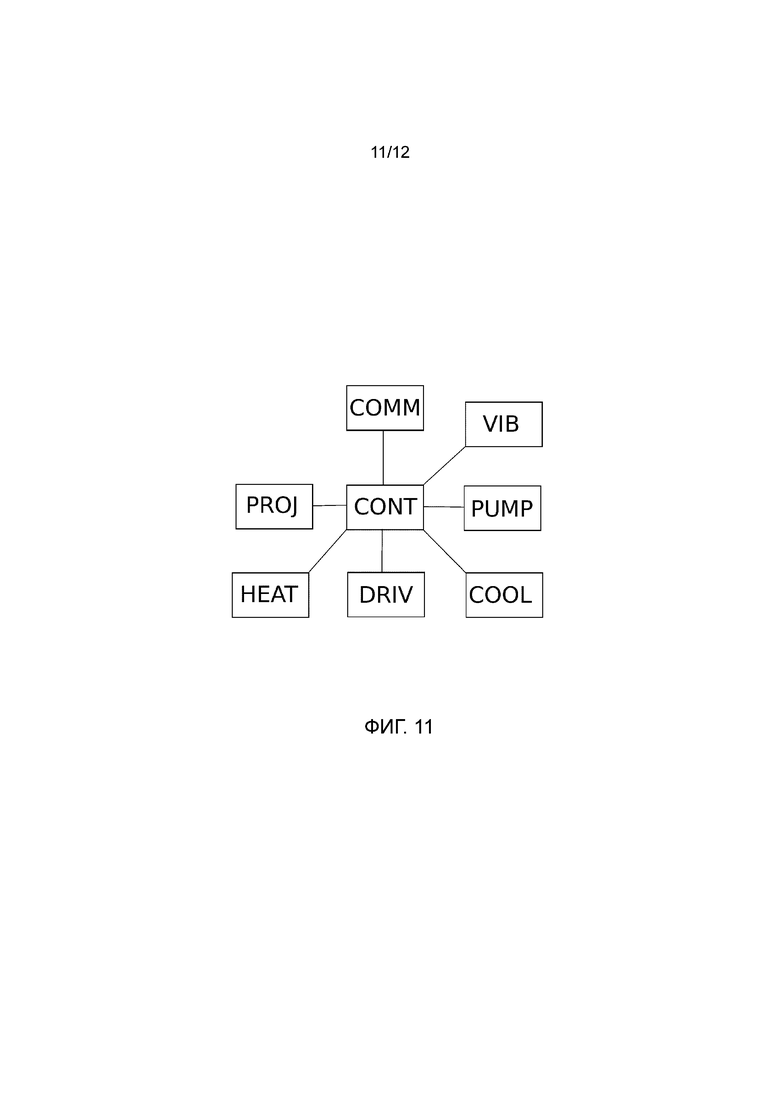

на Фиг. 11 показана блок-схема, показывающая устройство управления для устройства, показанного на Фиг. 1;

на Фиг.12 показана блок-схема последовательности операций, иллюстрирующая способ аддитивного производства в соответствии с настоящим раскрытием.

Подробное описание

На Фиг. 1 показано устройство аддитивного производства, реализующее принципы настоящего раскрытия.

На Фиг. 1, устройство 100 аддитивного производства включает в себя щелевую экструзионную головку 110, подвешенную над платформой 120 для изготовления. Платформа для изготовления размещается в углублении 124. Щелевая экструзионная головка 110 может перемещаться в первом направлении (X), проходящем слева направо на чертеже, посредством каретки 130 щелевой экструзионной головки.

Каретка 130 щелевой экструзионной головки поддерживается на направляющей 140 каретки щелевой экструзионной головки. Направляющая 140 каретки щелевой экструзионной головки движется в направлении (X) и предоставляет несущую поверхность, на которой расположена каретка 130 щелевой экструзионной головки для того, чтобы скользить. Например, направляющая 140 каретки щелевой экструзионной головки может предоставить плоскую верхнюю поверхность, которая взаимодействует с роликовыми подшипниками, предусмотренными на нижней поверхности каретки 130 щелевой экструзионной головки чтобы обеспечить скользящее перемещение каретки 130 щелевой экструзионной головки относительно направляющей 140 каретки щелевой экструзионной головки. Альтернативно, могут применяться другие подшипники, такие как плоские ползуны, воздушные подшипники или другие подшипники, известные в данной области техники.

Направляющая 140 каретки щелевой экструзионной головки отделена в направлении (направлении Y), перпендикулярном направлению перемещения каретки 130 щелевой экструзионной головки из щелевой экструзионной головки 110, и каретка 130 щелевой экструзионной головки проходит в этом направлении (направление Y), чтобы обеспечить щелевой экструзионной головке 110, опирающейся на каретку 130 щелевой экструзионной головки, возможность пересечь направляющую 140 каретки щелевой экструзионной головки в направлении, перпендикулярном направлению перемещения щелевой экструзионной головки (направление X) и направлению разделения щелевой экструзионной головки от направляющей каретки щелевой экструзионной головки (направление Y).

Эту конфигурацию можно более легко увидеть со ссылкой на Фиг. 2, которая представляет собой вид сверху устройства, изображенного на Фиг. 1. На Фиг. 2, можно видеть, что предусмотрены две направляющие 140 каретки щелевой экструзионной головки, отделенные друг от друга (в направлении Y), которые поддерживают между собой каретку 130 щелевой экструзионной головки. Разумеется, в альтернативных вариантах осуществления необходимо предусмотреть, например, только одну направляющую 140 каретки щелевой экструзионной головки, хотя предоставление двух направляющих 140 каретки щелевой экструзионной головки, расположенных на обеих сторонах щелевой экструзионной головки 110 в направлении, перпендикулярном направлению перемещения щелевой экструзионной головки 110 может улучшить устойчивость устройства.

Из Фиг. 2 также видно, что каретка 130 щелевой экструзионной головки предусмотрена, чтобы иметь два участка каретки щелевой экструзионной головки, которые расположены по обе стороны от щелевой экструзионной головки 110 в направлении перемещения (направление X) щелевой экструзионной головки. Опять же, в альтернативных вариантах осуществления может быть предусмотрен только один участок каретки щелевой экструзионной головки, например, на одной или другой стороне щелевой экструзионной головки. Однако предоставление участка каретки щелевой экструзионной головки на обеих сторонах щелевой экструзионной головки 110 в направлении перемещения щелевой экструзионной головки может улучшить устойчивость устройства. В некоторых вариантах осуществления, например, каретка 130 щелевой экструзионной головки может быть одним целым с щелевой экструзионной головкой 110, или другими словами, щелевая экструзионная головка 110 может непосредственно поддерживаться направляющей 140 каретки щелевой экструзионной головки, в этом случае направляющая 140 каретки щелевой экструзионной головки будет функционировать как направляющая щелевой экструзионной головки, а не направляющей каретки щелевой экструзионной головки.

Обратимся снова к Фиг. 1, каретка 130 щелевой экструзионной головки может перемещаться в направлении перемещения щелевой экструзионной головки 110 (направление X) с помощью секции 150 привода каретки щелевой экструзионной головки. Здесь секция 150 привода щелевой экструзионной головки содержит приводной двигатель 151 каретки щелевой экструзионной головки, который поворачивает приводной винт 152 щелевой экструзионной головки. Сам приводной винт 152 щелевой экструзионной головки ориентирован в направлении (направление Х) перемещения щелевой экструзионной головки 110 выше и параллельно направляющей 140 каретки щелевой экструзионной головки. Приводной винт 152 щелевой экструзионной головки взаимодействует с взаимодействующей резьбой, сформированной в каретке 130 щелевой экструзионной головки, так вращение приводного винта 152 каретки щелевой экструзионной головки прикладывает силу в направлении (направление Х) перемещения щелевой экструзионной головки 110, чтобы переместить каретку 130 щелевой экструзионной головки, поддерживая щелевую экструзионную головку 110, в направлении (направление Х) перемещения щелевой экструзионной головки 110. Обратное вращение приводного винта 152 каретки щелевой экструзионной головки с помощью приводного двигателя 151 каретки щелевой экструзионной головки делает возможным втягивание щелевой экструзионной головки 110 в обратном направлении (обратное направление X).

Как показано на Фиг. 2, соответствующий приводной двигатель 151 каретки щелевой экструзионной головки и соответствующий приводной винт 152 щелевой экструзионной головки расположены аналогичным образом над направляющей 140 каретки щелевой экструзионной головки. Эта конфигурация с двумя приводами может способствовать устойчивому перемещению щелевой экструзионной головки 110.

Однако, в других вариантах осуществления нет необходимости в таком втором средстве привода каретки щелевой экструзионной головки, содержащем второй приводной двигатель каретки щелевой экструзионной головки и второй приводной винт щелевой экструзионной головки. В других вариантах осуществления вместо второго привода каретки щелевой экструзионной головки и приводного винта щелевой экструзионной головки может быть предусмотрен простой опорный рельс, содержащий, например, подшипник для поддержки каретки 130 щелевой экструзионной головки.

В других альтернативных вариантах осуществления, если приводной винт 152 щелевой экструзионной головки и второй приводной винт щелевой экструзионной головки (или опорный рельс в зависимости от обстоятельств) могут полностью выдерживать вес щелевой экструзионной головки 110 и каретки 130 щелевой экструзионной головки, существует возможность исключить отдельные направляющие 140 каретки щелевой экструзионной головки.

На Фиг.1 также показан блок 170 подачи газа. Блок 170 подачи газа расположен на одной стороне щелевой экструзионной головки 110 в направлении перемещения (направлении X) щелевой экструзионной головки 110. В настоящем варианте осуществления блок 170 подачи газа расположен на задней стороне щелевой экструзионной головки 110 относительно направления перемещения (направления X) щелевой экструзионной головки 110. Альтернативно, блок 170 подачи газа может быть расположен на передней стороне щелевой экструзионной головки 110 в направлении (направлении X) перемещения щелевой экструзионной головки (направлении X). Блок 170 подачи газа имеет один или несколько портов 171 подачи газа, сформированных на нижней поверхности блока 170 подачи газа и, таким образом, размещенных так, чтобы они были обращены к платформе 120 для изготовления.

Конфигурация блока 170 подачи газа также видна на виде сверху на Фиг. 2, на которой показано, что блок 170 подачи газа имеет множество портов 171 подачи газа, размещенных так, чтобы они были обращены к платформе 120 для изготовления.

В альтернативной конфигурации может быть предусмотрен один порт подачи газа, перекрывающий область, охватываемую, например, портами 171 подачи газа на Фиг. 2.

Каждый порт подачи газа может быть снабжен пористым элементом, таким как пористая керамическая пластина, для диффузии потока газа. Такая конфигурация может устранить силу струи газа, разрушающей материал, осаждаемый из щелевой экструзионной головки.

Блок 170 подачи газа соединен с подводом газа (не показан), который может быть предусмотрен в устройстве или который может быть предоставлен в качестве вспомогательного оборудования для устройства, например, в виде линии подачи сжатого воздуха или линии подачи сухого азота, предусмотренной на объекте, в котором установлено устройство 110.

Так как блок 170 подачи газа закреплен на щелевой экструзионной головке 110, блок 110 подачи газа перемещается вместе с щелевой экструзионной головкой 110, при приведении в действие секции 150 привода каретки щелевой экструзионной головки в направлении перемещения (направление X) щелевой экструзионной головки 110. Альтернативно, в различных вариантах осуществления, блок 170 подачи газа может предоставляться на своей собственной независимой каретке.

Также на Фиг.1 показан проекционный блок 160. Проекционный блок 160 предусмотрен над щелевой экструзионной головкой 110 и также выполнен с возможностью перемещения над платформой 120 для в первом направлении (направление X), которое в конфигурации, которая показана на Фиг.1, совпадает с направлением перемещения (направление X) щелевой экструзионной головки 110. Проекционный блок 160 поддерживается кареткой 194 проекционного блока, которая по причинам, которые будут очевидны ниже, будет в дальнейшем упоминаться как каретка 194 Y-привода проекционного блока.

Легче всего понять опорные компоновки для проекционного блока 160 из Фиг. 2. Проекционный блок 160 поддерживается непосредственно кареткой 194 Y-привода проекционного блока, которая установлена с возможностью перемещения в направлении, перпендикулярном направлению перемещения (направлению X) щелевой экструзионной головки 110, которое будет называться поперечным направлением (направление Y).

В варианте осуществления, показанном на Фиг. 1 (и Фиг. 2), каретка 194 Y-привода проекционного блока содержит двигатель (не показан) Y-привода, который взаимодействует с рельсами 194 Y-привода проекционного блока, проходящими в поперечном направлении (направлении Y) над платформой 120 для изготовления, например, с помощью реечного привода или другого подходящего привода, как это известно в данной области техники. Например, в качестве альтернативы, ременный привод или колесный привод можно было бы эквивалентно использовать, чтобы дать возможность каретке 194 Y-привода проекционного блока перемещаться в поперечном направлении (направлении Y) по рельсам 194 Y-привода проекционного блока.

Рельсы 194 Y-привода проекционного блока, из которых в альтернативных вариантах осуществления может предоставляться только один, проходят между каретками Х-привода проекционного блока, которые расположены с обеих сторон в поперечном направлении (направлении Y) проекционного блока 160.

Каретки 193 Х-привода проекционного блока расположены так, чтобы каждая могла перемещаться в направлении перемещения щелевой экструзионной головки 110 (в направлении X) по рельсам 192 X-привода проекционного блока. Этим перемещением можно управлять так же, как перемещением projection каретки 194 Y-привода проекционного блока по рельсам 194 Y-привода проекционного блока.

Рельсы 192 X-привода проекционного блока поддерживаются соответствующими опорами 191 проекционного блока.

Опоры 191 проекционного блока, рельсы 192 X-привода проекционного блока, каретки 193 Х-привода проекционного блока, рельса 194 Y-привода проекционного блока и каретка 194 Y-привода проекционного блока вместе составляют секцию 190 привода проекционного блока.

Рельсы 192 Х-привода проекционного блока проходят в направлении перемещения щелевой экструзионной головки 110 (направление X) и расположены снаружи по отношению к направляющим 140 каретки щелевой экструзионной головки относительно щелевой экструзионной головки 110.

Кроме того, как показано на Фиг.1, секция 190 привода проекционного блока и проекционный блок 160 расположены над кареткой 130 щелевой экструзионной головки и щелевой экструзионной головкой 110. Однако эта компоновка не является обязательной, и с помощью других конфигураций размещения можно достичь, по меньшей мере, некоторых из тех же функций. В частности, хотя секция 190 привода проекционного блока имеет рельсу 192 Х-привода и рельсы 194 Y-привода, которые базируются на соответствующей системе координат, как секция 150 привода каретки щелевой экструзионной головки, в том, что проекционный блок 160 перемещается в параллельной плоскости по отношению к плоскости перемещения щелевой экструзионной головки 110, но это необязательно. Для перемещения проекционного блока 160 можно использовать альтернативную систему координат. Например, проекционный блок 160 может поддерживаться с помощью альтернативной каретки радиального привода, выполненной с возможностью перемещения вдоль рельса радиального привода проекционного блока, таким образом рельс радиального привода выполнен с возможностью поворота вокруг одного конца в плоскости перемещения проекционного блока 160, так что положение проекционного блока 160 может быть задано в полярных координатах, а не декартовых координатах, как показано на Фиг. 1 и 2.

Проекционный блок 160 имеет проекционное отверстие 161, через которое излучение, такое как ультрафиолетовое излучение, видимое излучение или электронно-лучевое излучение, может направляться под проекционный блок 160. В результате таких компоновок для перемещения проекционного блока 160, предоставляемых секцией 190 привода проекционного блока излучение может направляться из положений над множеством точек на платформе 120 для изготовления, причем это множество простирается в двух измерениях. Таким образом, излучение может направляться из положений в пределах заданной области.

Аналогично, как можно очень легко увидеть из Фиг. 2, щелевая экструзионная головка 110 имеет щель 134, проходящую в поперечном направлении (направление Y) и проходящую поперек и за пределы всей ширины платформы 120 для изготовления в поперечном направлении, так что путем перемещения щелевой экструзионной головки 110 в направлении перемещения (направление X), все точки на платформе 120 для изготовления могут быть расположены под щелью 134.

Как показано на Фиг. 2, платформа 120 для изготовления имеет, как правило, прямоугольное поперечное сечение в плоскости, определяемой верхней конструкцией (плоскость XY), причем эта поверхность, как правило плоская и выровнена с направлением перемещения (направление X) и поперечным направлением (направление Y) щелевой экструзионной головки 110. Однако, в других вариантах осуществления поперечное сечение платформы 120 для изготовления может иметь другую форму, например, квадратную, круглую, многоугольную или другую форму, которая может потребоваться.

Также на Фиг. 2 видно, что порты 171 подачи газа блока 170 подачи газа расположены, через перемещение щелевой экструзионной головки 110 с помощью секции 150 привода каретки щелевой экструзионной головки, а также посредством расположения портов 171 подачи газа в поперечном направлении (Y направление) платформы 120 для изготовления, так, чтобы иметь возможность подавать газ по существу во все местоположения на поверхности платформы 170 для изготовления.

Альтернативно, блок 170 не может быть установлен с возможностью перемещения над углублением 124, но может быть закреплен в положении относительно углубления 124 с портом подачи газа или портами подачи газа, расположенными так, чтобы подавать охлаждающий газ, по существу, ко всей открытой верхней области углубления 124. Например, один или несколько портов подачи газа могут быть расположены над и вокруг углубления 124, чтобы направлять охлаждающий газ внутрь и вниз, по существу, ко всей открытой верхней области углубления 124 из множества местоположений вокруг углубления 124.

Также, как показано на Фиг. 1, платформа 121 для изготовления может передвигаться, в частности выдвигаться относительно направления (направления Z), перпендикулярного к верхней поверхности 121 платформы для изготовления с помощью подъемников 122 платформы для изготовления. Подъемники 122 платформы для изготовления, как показано на Фиг. 1, выполнены в виде двух стержней, выполненных с возможностью вытягиваться в направлении (направлении Z) перпендикулярном к верхней поверхности 121 платформы для изготовления от нижней поверхности 123 платформы для изготовления и соединены с блоками привода не показаны), которые вызывают удлинение и втягивание подъемников 122 платформы для изготовления.

Платформа 120 для изготовления расположена в углублении 124. Углубление 124 проходит от верхнего края 124a, с постоянным внутренним поперечным сечением в направлении, перпендикулярном к верхней поверхности 121 платформы для изготовления. Поперечное сечение углубления 124 такое же как поперечное сечение платформы 120 для изготовления в направлении (направлении Z), перпендикулярном верхней поверхности 121 платформы для изготовления. Это позволяет платформе 120 для изготовления свободно подниматься и опускаться внутри углубления с помощью подъемников 122 платформы для изготовления.

Уплотнения 121a предусмотрены на границе платформы 120 для изготовления, чтобы обеспечить герметичность между краями платформы 120 для изготовления и стенками углубления 124. Такие уплотнения могут быть выполнены, например, с помощью непрерывного упругого валика, такого как уплотнительное кольцо, установленного в канавку, образованную вокруг платформы 120 для изготовления. Альтернативно, могут предоставляться упругие губки или другие уплотнения, известные в данной области техники.

Следует отметить, что вместо описанной выше конфигурации может быть предусмотрена другая конфигурация, в которой постепенно поднимается щелевая экструзионная головка 110, а не постепенно опускается платформа 120 для изготовления. Это может быть достигнуто с или без соответствующего поднятия стенок углубления 124 относительно платформы 120 для изготовления. Однако, настоящая конфигурация считается особенно простой для изготовления.

Таким образом, щелевая экструзионная головка 110 и взаимодействующие части, такие как секция 150 привода каретки щелевой экструзионной головки, а также углубление 124 все поддерживаются несущим каркасом устройства 100 (не показан), который поддерживает устройство на устойчивой поверхности, такой как заводской пол, и платформа 120 для изготовления втягивается относительно этого несущего каркаса.

Как видно на Фиг. 1, верхний край 124a углубления 124 снабжен наклонной поверхностью 124b, которая наклонена вниз и отстоит от верхнего края 124a углубления 124. Как следствие, любой материал, который выходит за пределы внутреннего поперечного сечения углубления 124 может течь, скользить или катиться под действием силы тяжести вниз по наклонной поверхности 124b в сторону от рабочих частей устройства 100.

На Фиг.1 также показаны охлаждающие элементы 125 углубления, которые предусмотрены в стенках углубления 124 для окружения углубления 124. В одной конфигурации эти охлаждающие элементы 125 углубления могут быть каналами, выполненными с возможностью подачи охлаждающей жидкости из источника охлаждающей жидкости, такого как охлаждающая установка, не показана. В другом варианте, охлаждающие элементы 125 углубления могут быть термоэлектрическими охладителями такими как охлаждающие элементы Пельтье или другие охлаждающие элементы, которые могут быть доступны в данной области техники. Охлаждающие элементы 125 углубления позволяют охлаждать стенки 124 углубления, чтобы отводить тепло изнутри углубления.

Платформа 120 для изготовления также снабжена охлаждающими элементами, в виде охлаждающих элементов 126 у платформы. Охлаждающие элементы 126 платформы действуют для отвода тепла от области над верхней поверхностью 121 платформы для изготовления. Охлаждающие элементы платформы могут быть охлаждающими элементами одного или другого типа, а также охлаждающими элементами 125. Охлаждающие элементы 126 платформы встроены в платформу 120 для изготовления. В некоторых вариантах осуществления охлаждающие элементы 126 платформы расположены на небольшом расстоянии под верхней поверхностью 121 платформы для изготовления.

Работа щелевой экструзионной головки 110 будет теперь объяснена со ссылкой на Фиг. 3. Щелевая экструзионная головка 110, по существу, состоит из двух частей: первой части 111 щелевой экструзионной головки и второй части 112 щелевой экструзионной головки. Как первая часть 111 щелевой экструзионной головки, так и вторая часть 112 щелевой экструзионной головки расположены в поперечном направлении (направлении Y), чтобы включать в себя всю ширину щелевой экструзионной головки 110. Первая часть 111 щелевой экструзионной головки и вторая часть 112 щелевой экструзионной головки вместе взаимодействуют, образуя полость 113 щелевой экструзионной головки, также проходя, по существу, по всей длине щелевой экструзионной головки.

Полость 113 щелевой экструзионной головки закрыта на концах поперечного направления (концах Y-направления) стенками (не показаны) полости щелевой экструзионной головки. Полость 113 щелевой экструзионной головки открывается в верхней части щелевой экструзионной головки 110 с впускным портом щелевой экструзионной головки, который может не проходить по всей ширине через щелевую экструзионную головку 110 в поперечном направлении (направление Y). Полость 113 щелевой экструзионной головки открывается в нижней части щелевой экструзионной головки 110 через щель 114, которая на самом деле проходит, по существу, по всей ширине щелевой экструзионной головки 110 в поперечном направлении (направление Y). Щель 114 таким образом является сильно вытянутой, будучи относительно длинной в поперечном направлении, но узкой в направлении перемещения.

Например, чтобы гарантировать узкую, удлиненную щель, щель 114 может иметь длину более 10 см и может быть уже, чем 500 микрон. В некоторых конфигурациях, щель может быть уже, чем 300 микрон, уже, чем 250 микрон, уже, чем 200 микрон или уже, чем 100 микрон, в каждом случае ширина измеряется перпендикулярно направлению вытянутости щели 114. В настоящем варианте осуществления направление вытянутости щели 114 соответствует поперечному направлению (направлению Y). Щель 114, таким образом, ориентирована в поперечном направлении (направление Y).

Конечно, альтернативно щель 114 может быть наклонена относительно поперечного направления. Однако, в определенных вариантах осуществления считается, что угол направления вытянутости щели к направлению перемещения (направлению X) щелевой экструзионной головки 110 может быть меньше 20 градусов, меньше 15 градусов, меньше 10 градусов или меньше 5 градусов.

В некоторых вариантах осуществления ширина щели 114 может регулироваться. Регулируемая ширина щели 114 может обеспечиваться, например, путем вставки дополнительных прокладок (жестких промежуточных вставок) между первой частью 111 щелевой экструзионной головки и второй частью 112 щелевой экструзионной головки, чтобы отделить части щелевой экструзионной головки одну от другой, при этом сохраняя существенную целостность полости 113 щелевой экструзионной головки.

Альтернативно, могут быть предусмотрены упругие промежуточные вставки, например, резиновые прокладки. При такой конфигурации могут быть предусмотрены установочные винты или регулировочные болты, чтобы прикладывать переменное усилие зажатия между первой частью 111 щелевой экструзионной головки и второй частью 112 щелевой экструзионной головки, для сжатия упругих промежуточных вставок и сближения краев щели 114. И наоборот, уменьшение усилия зажатия позволило бы раздвинуть края щели 114.

Щелевая экструзионная головка 110 снабжена элементом 116 формирования канала щелевой экструзионной головки, который закрывает полость 113 и обеспечивает взаимодействие между каналом, образованным в элементе 116 формирования канала щелевой экструзионной головки и впускным портом 115 щелевой экструзионной головки. Жидкий строительный материал может прокачиваться через насос (не показан) последовательно через элемент 116 формирования канала щелевой экструзионной головки и впускной порт 115 щелевой экструзионной головки для заполнения полости 113 щелевой экструзионной головки.

Щель 114 настолько узка, что даже когда полость 113 щелевой экструзионной головки заполнена относительно вязкой жидкостью, жидкость не будет просачиваться через щель 114 под действием поверхностного натяжения в щели 114. Однако, когда больше жидкости закачивается через элемент 116 формирования канала щелевой экструзионной головки и впускной порт 115 щелевой экструзионной головки в полость 113 щелевой экструзионной головки, давление в полости 113 щелевой экструзионной головки возрастает, и материал в полости 113 щелевой экструзионной головки затем проталкивается через щель 114.

Для определенной категории жидкостей, в частности так называемых разжижающихся при сдвиге жидкостей, жидкость проявляет снижение вязкости, когда подвергается деформации сдвига. Щелевая экструзионная головка 110 имеет наклонную поверхность 111, которая постепенно сужает площадь поперечного сечения полости 113 щелевой экструзионной головки от основной части полости 113 до щели 114. Поскольку площадь поперечного сечения полости 113 постепенно сужается, текучая среда, протекающая из полости 113 в направлении щели 114, стремится к сдвигу. Таким образом, разжижающиеся при сдвиге жидкости будут, в частности, легко дозироваться через щель 114 под действием соответствующего повышенного давления. Этот эффект может наблюдаться даже без присутствия наклонной поверхности 111, например, когда наклонная поверхность 111 аппроксимируется одной или несколькими ступеньками.

При подходящем высоком давлении даже не разжижающиеся при сдвиге жидкости могут успешно дозироваться через щель 114, несмотря на относительно высокую вязкость.

Типичные давления, достигаемые в полости 113 щелевой экструзионной головки, включают в себя давления, превышающие, например, 2 бар.

Щелевая экструзионная головка 110 также снабжена нагревательными элементами 117 щелевой экструзионной головки, которые в настоящем варианте осуществления расположены вблизи щели 114. Нагревательные элементы 117 щелевой экструзионной головки сообщают тепло текучей среде в полости 113 щелевой экструзионной головки, главным образом текучей среде, приближающейся к щели 114. Нагревательные элементы 117 щелевой экструзионной головки могут быть, например, термоэлектрическими нагревательными элементами, резистивными нагревательными элементами или каналами, несущими нагревательную текучую среду, такую как горячая вода или горячее масло, подаваемое из источника горячей жидкости (не показан).

Хотя три таких нагревательных элемента 117 щелевой экструзионной головки показаны на каждой половине щелевой экструзионной головки 110, которых всего шесть, это просто пример, и в альтернативных компоновках может быть предоставлено больше или меньше, чем это количество. Например, такие нагревательные элементы могут быть предусмотрены только на одной или другой стороне полости 113 щелевой экструзионной головки.

В настоящем варианте осуществления нагревательные элементы 117 щелевой экструзионной головки предоставляются расположенными приблизительно с равными интервалами относительно верхней и нижней частей полости 113 щелевой экструзионной головки. Таким образом, нагревательные элементы 117 щелевой экструзионной головки имеют конфигурацию, позволяющую сообщать тепло по всей высоте полости 113 щелевой экструзионной головки. В других вариантах осуществления нагревательные элементы 117 щелевой экструзионной головки могут быть сконцентрированы вблизи щели, или могут быть предусмотрены только рядом с щелью 114, и могут быть размещены менее плотно или даже отсутствовать в местоположениях относительно отдаленных от щели 114.

Если щелевая экструзионная головка 110 изготовлена из материала с относительно более высокой теплопроводностью, такого как медь или алюминий, то может быть предусмотрено относительно меньшее количество нагревательных элементов 117 щелевой экструзионной головки по сравнению с ситуацией, когда щелевая экструзионная головка 110 изготовлена из материала с относительно низкой теплопроводностью, такого как сталь. В последнем случае может быть предусмотрено относительно больше щелевых нагревательных элементов 117 щелевой экструзионной головки.

В некоторых конфигурациях наружная часть щелевой экструзионной головки 110 может быть изолирована в целях предотвращения потери тепла, чтобы повысить эффективность нагрева щелевой экструзионной головки нагревательными элементами 117 щелевой экструзионной головки.

Нагревательные элементы 117 щелевой экструзионной головки способны повышать температуру текучей среды в полости 113 щелевой экструзионной головки, чтобы снизить ее вязкость до экструзии через щель 114. Таким образом, подача тепла с использованием элементов 117 щелевой экструзионной головки может как управлять прохождением текучей среды через щель, так и снижать давление, необходимое для экструзии материала через щель 114 с заданной скоростью.

В других вариантах осуществления нагревательные элементы 117 щелевой экструзионной головки могут быть расположены на всем протяжении либо первой части 111 щелевой экструзионной головки, либо второй части 112 щелевой экструзионной головки.

Щелевая экструзионная головка 110 также снабжена вибратором 118a щелевой экструзионной головки, который расположен на первой части 111 щелевой экструзионной головки и, при соединении с приводным стержнем 118b вибратора щелевой экструзионной головки, может вызывать вибрацию первой части 111 щелевой экструзионной головки относительно второй части 112 щелевой экструзионной головки. В настоящем варианте осуществления вибратор 118a щелевой экструзионной головки прикладывает сменяющиеся нажимные и отжимные усилия к приводному стержню 118b вибратора щелевой экструзионной головки, который попеременно раздвигает и стягивает края щели 114. На такую вибрацию можно воздействовать посредством механического приспособления, например вращающейся кулачковой шайбы, соприкасающейся с концом вибратора 118b щелевой экструзионной головки, расположенного в вибраторе 118a щелевой экструзионной головки, посредством электромагнитного приспособления например, попеременно приводя в движение соленоид, соединенный с концом приводного стержня 118b вибратора щелевой экструзионной головки, расположенного в вибраторе 118a щелевой экструзионной головки, или с помощью пьезоэлектрического приспособления, в котором пьезоэлемент, расположенный в вибраторе 118a щелевой экструзионной головки попеременно толкает или оттягивает приводной стержень 118b вибратора щелевой экструзионной головки. Возможны и другие вибрационные механизмы, в том числе расположение вибрирующих лопастей на краях щели 114, или просто обеспечение механической вибрации всей щелевой экструзионной головки в целом. Такая вибрация имеет свойство разрушать поверхностное натяжение и позволяет легче экструдировать материал через щель 114.

Вибрацию, особенно ультразвуковую вибрацию, также можно использовать, чтобы вызвать разжижение в определенных текучих средах. Для достижения этого в некоторых вариантах вибратор 118a щелевой экструзионной головки может быть выполнен с возможностью обеспечения высокочастотных или ультразвуковых колебаний.

Приведение в действие вибратора 118а щелевой экструзионной головки можно использовать для снижения давления, необходимого для экструзии текучей среды из полости 113 щелевой экструзионной головки через щель 114, или для изменения массового расхода, при котором возникает такая экструзия.

Операция осаждения слоя устройства 100 теперь будет объяснена с использованием Фиг. 3, со ссылкой также на Фиг. 1.

В начале операции осаждения слоя устройства 100, щелевая экструзионная головка 110 находится в исходном положении, так что щель 134 расположена относительно левой стороны (стороны с отрицательным направлением Y) верхнего края 124а углубления 124. Требуемая строительная жидкость прокачивается через насос (не показан) через порт 115 щелевой экструзионной головки для заполнения полости 113 щелевой экструзионной головки, и активируются нагревательные элементы 117 и вибратор 118a щелевой экструзионной головки. Следует отметить, что, в зависимости от текучей среды и желаемой скорости осаждения, нагревательные элементы 117 щелевой экструзионной головки и вибратор 118a щелевой экструзионной головки не должны приводиться в действие, или может быть приведен в действие либо только вибратор, либо только нагревательные элементы. В некоторых случаях, достаточно закачать материал в полость 113 щелевой экструзионной головки и, таким образом, повысить давление внутри полости 113 щелевой экструзионной головки, чтобы добиться экструзии строительного материала из полости 113 щелевой экструзионной головки через щель 114.

Как только начинается экструзия материала, благодаря положению щели 114 относительно углубления 124, экструдированный вначале материал падает на наклонную поверхность 124b и под действием силы тяжести отводится от рабочих частей устройства 100. После начала экструзии секция 150 привода каретки щелевой экструзионной головки приводится в действие, чтобы продвигать щелевую экструзионную головку 110 с регулируемой скоростью по платформе 120 для изготовления до тех пор, пока щель 114 не будет расположена на самом краю правой стороны (стороны положительного направления Х) верхнего края 124a углубления 124.

Теперь согласно Фиг. 3, когда щелевая экструзионная головка 110 перемещается в направлении A (которое соответствует направлению X на Фиг. 1), экструдированный материал M осаждается из щели на платформу 110 для изготовления и образует осажденный слой L.

Скоростью экструзии материала М можно управлять согласованно с перемещением щелевой экструзионной головки 110 в направлении А, так что линейные скорости экструзии материала М, по существу, соответствуют или по существу совпадают со скоростью перемещения щелевой экструзионной головки 110 в направлении A. Эффект такого согласования заключается в том, что материал M осаждается в виде слоя L на платформу 120 для изготовления способом, аналогичным, например, развертыванию ковра, так что никакой сдвигающей (или влекущей) силы не прикладывается к уже осажденным частям слоя L или к платформе 120 для изготовления.

Как только один слой осажден, щелевая экструзионная головка 110 может быть возвращена секцией 150 привода каретки щелевой экструзионной головки в исходное (крайнее левое, отрицательное направление X) положение, и может быть осажден еще один слой. Даже для относительно вязкого осажденного материала M, следующий слой L может быть осажден поверх ранее осажденного layer L без приложения значительных усилий к ранее осажденному слою.

На Фиг. 1 и Фиг. 3, расстояние от щели 114 до платформы 120 преувеличено для удобства упоминания. В одном из вариантов осуществления щель 114 может быть расположена только на небольшом расстоянии над верхом углубления 124. Например, щель 114 может быть расположена на расстоянии менее миллиметра, менее 500 микрон, менее 300 микрон, менее 200 микрон или менее 100 микрон над верхом углубления 124.

После того, как первый слой был осажден, чтобы обеспечить достаточное пространство для осаждения следующего слоя, платформа 120 для изготовления может втягиваться на небольшое расстояние, соответствующее толщине слоя L, с помощью подъемников 122 платформы для изготовления, прежде чем следующий слой будет осажден.

В некоторых конфигурациях платформа 120 для изготовления уже может быть втянута на небольшое расстояние, соответствующее толщине первого слоя, до того, как первый слой будет осажден, так что стенки углубления 124 работают на стабилизацию первого слоя. В других конфигурациях каждый слой осаждается над стенками углубления, и затем стенки углубления 124 стабилизируют слои, когда слои опускаются в углубление.

Благодаря такому процессу несколько слоев могут быть осаждены последовательно, без того, чтобы к ним прилагались усилия при осаждении верхнего слоя, и, по существу, без нарушения ранее осажденных слоев.

В процессе осаждения слоев скорость экструзии может быть выбрана для нанесения слоев толщиной менее 250 микрон, в частности, менее 100 микрон. В настоящем варианте осуществления слои могут не иметь равной толщины, в отношениях между последовательными слоями, а толщина слоя может меняться по мере необходимости.

Способность такого процесса избегать осаждения верхних слоев, при котором нарушаются ранее осажденные слои, может быть усилена за счет использования эффектов сдвигового разжижения, связанных с использованием вибратора 118а щелевой экструзионной головки, или тепловых эффектов, связанных с использованием нагревательных элементов 117 щелевой экструзионной головки.

В частности, если вязкость экструдированного материала М вскоре после экструзии больше, чем вязкость материала, который был ранее нанесен, ранее осажденный слой будет более устойчивым к любым силам, которые прикладываются во время осаждения следующего слоя.

Обратимся теперь к Фиг. 1, можно понять, что использование охлаждающих элементов 125 углубления и/или охлаждающих элементов 126 платформы может быть выгодным для увеличения вязкости ранее осажденных слоев путем охлаждения ранее нанесенных слоев, так что их вязкость увеличивается. Этот подход также может способствовать формированию стабильной серии слоев, не нарушенных осаждением других слоев L.

Также с этой целью блок 170 подачи газа может быть приведен в действие во время прохождения щелевой экструзионной головки 110 через углубление 124 во время операции осаждения для выпуска охлаждающего газа через порты 171 подачи газа. Подача охлаждающего газа через порты 171 подачи газа, которые направлены к углублению 124, когда щелевая экструзионная головка 110 проходит через углубление 124 в направлении перемещения (направление X) щелевой экструзионной головки, также может обеспечить эффект быстрого охлаждения слоя во время его осаждения.

Альтернативно, за проходом щелевой экструзионной головки 110 через углубление 124 с осаждением материала, при котором охлаждение осажденного материала с помощью блока 170 подачи газа не обеспечивается, может последовать следующий охлаждающий проход щелевой экструзионной головки 110, в течение которого охлаждающий газ подается через блок 170 подачи газа и через порт подачи газа 171. В варианте осуществления, описанном ранее, в котором порты подачи расположены над и вокруг углубления 124 для направления охлаждающего газа внутрь и в направлении вниз, по существу, ко всей открытой верхней области углубления 124 из множества местоположений вокруг углубления 124 может непрерывно предоставляться поток охлаждающего газа.

Таким образом, некоторые признаки раскрытого устройства 100 могут обеспечить формирование стабильной серии слоев на платформе 120 для изготовления, когда платформа 120 для изготовления постепенно опускается в углубление 124.

Фиг. 4 объясняет работу проекционного блока 160. Проекционный блок 160 имеет отверстие 161 проекционного блока, через которую пучок R излучения может проецироваться на плоскость P изображения. Плоскость P изображения соответствует плоскости изображения в пределах толщины осажденного слоя L, лежащего между щелью 114 и платформой 120 для изготовления. Плоскость P изображения в норме будет соответствовать плоскости, содержащейся внутри самого последнего осажденного слоя L. На Фиг. 4, слой L показан осажденным на верхнюю поверхность 121 платформы для изготовления, другими словами, как первый слой. Однако, слой L, показанный на Фиг. 4, также может быть осажден поверх одного или нескольких ранее осажденных слоев, которые при применении описанного выше процесса осаждения не были существенно нарушены осаждением слоя L.

В обсуждении, относящемся к Фиг. 4 предполагается, что слой L сформирован из вязкого жидкого строительного материала M, который может быть отвержден до твердого состояния под действием излучения R. Излучение R может быть, например, ультрафиолетовым (УФ) излучением. В других вариантах осуществления излучение R может представлять собой свет дальней УФ-области спектра (EUV), рентгеновское излучение, гамма-излучение, излучение частиц так же, как электронно-лучевое излучение, инфракрасное или тепловое излучение, или видимый свет. Тип излучения особо не ограничен при условии, что его можно направлять управляемым способом, чтобы избирательно облучать самый последний осажденный слой L.

Если бы пучок R излучения был равномерным по интенсивности в освещенной области слоя L, вся освещенная область слоя L стала бы отвержденной. Однако, в конфигурации, показанной на Фиг. 4, пучок R излучения выборочно применяется к определенным областям B слоя L, чтобы отвердить только эти определенные области, оставив некоторые другие области U нескрепленными. В примере на Фиг. 4, пучок R излучения имеет структуру, так что области B получают высокую дозу излучения, а области U получают относительно низкую дозу излучения, которая может не быть дозой излучения. Таким образом, только области B отверждаются излучнием до твердого состояния, в то время как нескрепленные области U остаются в жидком состоянии. Интенсивность пучка R излучения может быть отрегулирована таким образом, чтобы отверждать всю толщину слоя L, а также сделать отвержденное соединение с ранее отвержденными участками в нижележащем слое, в то время как любые нижележащие слои остаются, по существу, неотвержденными.

Поскольку проекционный блок 160 может перемещаться над углублением 124 во всей плоскости, лежащей над углублением 124 (плоскость XY), под действием секции 190 привода проекционного блока, даже если область проекции, в которую проекционный блок 160 может проецировать излучение R в любой момент времени, может быть намного меньше, чем площадь поперечного сечения углубления 124, путем перемещения проекционного блока 160 в плоскости (плоскость XY) его движения излучение R может последовательно применяться к ряду областей S впрыска на слое L в углублении 124, как показано на Фиг. 5. Таким образом, a любая точка на слое L внутри углубления 124 может быть отверждена.

Как показано на Фиг. 5, области S впрыска могут располагаться равномерно и в виде сетки или матрицы. Однако это не обязательно так.

В конфигурации, показанной на Фиг. 5, области вне областей S впрыска остаются нескрепленными, и ни одна часть не имеет большего размера в поперечном сечении, чем область S впрыска. Таким образом, каждая область S впрыска может соответствовать части, которая должна быть изготовлена, образованной скрепленными областями слоя L вместе со скрепленными областями любого слоя ниже слоя L. В такой конфигурации часть может иметь максимальную длину, соответствующую глубине углубления 124, но размеры поперечного сечения в пределах размеров области S впрыска.

Альтернативно, как показано на Фиг. 6, области впрыска могут частично перекрываться или соединяться впритык в режиме проецирования последовательной сшивки, в котором, по существу, весь слой L может подвергаться облучению R. При таком подходе области S впрыска могут соответствовать частям цельного объекта, имеющего размеры, превышающие размеры отдельной области S впрыска.

Учитывая, что вышеописанная конфигурация проекционного блока 160 может перемещаться над углублением 124, это также эквивалентно возможности, чтобы только положение проекционного блока 160 при проецировании, а именно проекционное отверстие 161, которое определяет точку, из которой исходит пучок излучения, имело возможность перемещения над углублением 124. Например, источник излучения, из которого исходит излучение R, может быть предусмотрен в фиксированном месте относительно углубления 124 или даже вне устройства 100. Затем излучение R можно направлять через подходящие направляющие излучения, такие как волноводы, оптические волокна, зеркала или тому подобное, в проекционное отверстие 161 для проецирования. Посредством подходящей конфигурации направляющих источник излучения и связанные с ним оптические компоненты могут быть закреплены, но положение при проецировании, из которого излучение проецируется на слой L, может быть подвижным.

В еще одном варианте одна или несколько направляющих могут перемещаться по траектории или вдоль оси либо в плоскости (плоскость XY), либо в плоскости, отличной от плоскости (плоскость XY) перемещения положения при проецировании, чтобы доставить излучение от источника в положение при проецировании. Например, одна или несколько направляющих могут перемещаться в перпендикулярной плоскости (плоскость XZ или плоскость YZ) или вдоль параллельной оси (ось X, ось Y) или перпендикулярной оси (ось Z). В такой конфигурации направляющие могут быть подвижно расположены сбоку или на расстоянии от области над углублением 124, в которой перемещается положение проецирования. Подвижное положение проецирования может быть определено оптическим элементом, таким как проекционная линза или отражающее зеркало.

При описании устройства со ссылкой на Фиг. 1-6 предполагалось, что проекционный блок 160 может с точностью освещать только небольшую область S впрыска. В других вариантах осуществления может быть предусмотрено, что проекционный блок 160 может освещать весь или практически весь слой L без перемещения, например, из центрального положения освещения, причем это центральное положение освещения может быть выше центра углубления 124. В такой конфигурации проекционный блок 160 может быть зафиксирован относительно несущего каркаса устройства, и тогда нет необходимости в предоставлении секции 190 привода проекционного блока. Однако для изготовления мелких деталей может быть необходимо иметь проекционную систему с очень высоким разрешением, и в этом случае может оказаться более практичным предоставление подвижного проекционного блока 160, как показано и описано со ссылкой на Фиг. 1-6.

Обращаясь к Фиг. 4, проекционный блок 160 может облучать, по существу, всю область S впрыска излучением R одновременно или, по меньшей мере, может направить излучение в различные разбросанные местоположения в пределах области впрыска R одновременно, фактически применяя шаблонное изображение к области впрыска R. На Фиг. 7 показана внутренняя конфигурация проекционного блока 160, которая может обеспечивать такое одновременное облучение области S впрыска.

На Фиг.7 проекционный блок 160 содержит источник 162 облучения, который генерирует излучение R соответствующей характеристики, такой как энергия, длина волны и/или интенсивность, для отверждения материала M, формирующего слой L. Источником 162' облучения может быть, например, лазер или светодиод (СИД), и, в частности, может быть ультрафиолетовый лазер или ультрафиолетовый светодиод (СИД). Для электронно-лучевого излучения источником освещения может быть генератор пучка электронов. Излучение R от источника 162 облучения формируется посредством придания формы линзе 163 для формирования коллимированного пучка, который облучает пространственный модулятор 164 света.

Пространственный модулятор 164 света действует как элемент формирования рисунка, чтобы сформировать рисунок облученных и необлученных областей. Например, пространственный модулятор света может предоставлять матрицу подвижных зеркал, чьи подвижные зеркала могут двигаться между первой ориентацией и второй ориентацией, причем первая ориентация отклоняет излучение R от источника 162 облучения под большим углом к оптической оси AX проекционного блока 160, и другое направление, в котором излучение направлено вдоль или под небольшим углом к оптической оси AX. Однако другие виды пространственного модулятора света, такие как те, которые используют маску с изменяемым пропусканием, также известны в технике для формирования рисунка пучков излучения и также могут применяться в раскрытой конфигурации.

Излучение R, направленное под небольшим углом к оптической оси AX, захватывается первым проекционным оптическим элементом 165, который направляет излучение R сквозь конечный проекционный элемент 166. Конечный проекционный элемент 166 расположен в проекционном отверстии 161, чтобы формировать изображение пространственного модулятора 164 света в слое L.

Следовательно, пространственный модулятор 164 света формирует рисунок или изображение, которое передается проекционной оптикой, которая включает в себя первый проекционный элемент 165 и конечный проекционный элемент 166, на слой L. Однако эта конкретная структура проекционной оптики является только примерной, и возможны другие оптические компоновки, которые позволяют определять изображение с помощью пространственного модулятора 164 света и затем проецировать его на плоскость, что будет хорошо понятно специалистам в данной области техники.

Проекционный блок 160 может быть соответственно реализован в виде цифрового светопроцессора (DLP).

Когда используется заряженное электромагнитное излучение, такое как ультрафиолетовое излучение или видимое излучение, могут быть приняты концепции проекционного блока 160, показанного на Фиг. 7. В частности, ультрафиолетовое излучение или видимое излучение легко отражается зеркальными поверхностями, и поэтому ультрафиолетовое или видимое излучение легко строится по рисунку с помощью пространственного модулятора света, содержащего подвижные зеркала.

Однако, согласно Фиг. 8, вместо проекционного блока 160 можно использовать проекционный блок 160' альтернативного типа. Проекционный блок 160' также включает в себя источник 162' облучения, который генерирует пучок R излучения. Источник 162' облучения генерирует излучение, которое формируется оптикой 163' формирования пучка, чтобы предоставить коллимированный пучок малого диаметра. Например, оптика 163' формирования пучка может принимать выход источника 162' облучения и может генерировать пучок R излучения круглой или гауссовой формы. Такой пучок может составлять, например, менее 10 микрон в диаметре или менее 1 микрона в диаметре.

Пучок R излучения затем подается посредством действия поворотного зеркала 164' на первое отклоняющее зеркало 165', которое отклоняет пучок в первом направлении под переменным углом, чтобы сканировать пучком вокруг первой оси. Первое отклоняющее зеркало 165' может быть, например, сканером с гальванометрическим зеркалом. Пучок от первого отклоняющего зеркала 165' затем подается на второе отклоняющее зеркало 166', которое отклоняет пучок R излучения в окрестности второй оси, которая может быть перпендикулярна первой оси первого отклоняющего зеркала 165'. Второе отклоняющее зеркало 166' также может быть сканером с гальванометрическим зеркалом. Пучок R излучения затем направляется через отверстие 161', прежде чем пучок R будет применен к слою L.

При использовании конфигурации проекционного блока 160', пучок R излучения не может облучать всю область S впрыска за один раз, скорее может быть направлен в любую точку в пределах области S впрыска в следующие один за другим моменты времени. Таким образом, пучок R излучения может сканировать область S впрыска, например растровым способом, последовательно сканируя ряд за рядом под управлением первого поворотного зеркала 164' и второго поворотного зеркала 165'. При использовании растрового сканирования луча по области S впрыска, чтобы выборочно облучать участки слоя L в области впрыска, источник 162' облучения сам может работать в импульсном режиме, когда перемещается пучок. Альтернативно, поворотное зеркало 164' может переключаться между первым положением, в котором луч направлен на первое поворотное зеркало 165', и вторым положением, в котором луч направлен в сторону от первого поворотного зеркала 165', тем самым избирательно прерывая пучок R излучения.

В одном из вариантов конфигурации пучок может определять векторный, а не растровый рисунок на слое L.

Когда используется излучение заряженных частиц, такое как электронно-лучевое излучение, может быть принята концепция проекционного блока 160', показанная на Фиг. 8. В частности, электронно-лучевое излучение легко отклоняется магнитными полями, поэтому электронно-лучевое излучение легко сканируется в области проекции.

Конфигурации на Фиг. 7 и Фиг. 8 являются примерными, и в данной области техники существуют другие подходы к выборочному облучению участков слоя с помощью проекционного блока.

На Фиг. 9A показан вариант осуществления, основанный на конфигурации, показанной на Фиг. 4, в которой проекционный блок 260, который может работать в соответствии с принципами, отраженными на Фиг. 7 или Фиг. 8, например, в котором имеется газовый колпак 267. Газовый колпак 267 представляет собой чашеобразный элемент, который установлен с возможностью охвата, по меньшей мере, части пучка R излучения, проецируемого проекционным блоком 260.

Газовый колпак 267 может быть установлен так, что между нижней поверхностью 267а колпака и осажденным слоем L существует небольшой зазор G, обычно от 1 см до 1 мм.

Газовый колпак 267 имеет нижнее отверстие 267b, ограниченное нижней поверхностью 267а. Газовый колпак 267 также имеет верхнее отверстие 267c, ограниченное верхней поверхностью 267d газового колпака 267. Нижнее отверстие 267b имеет соответствующую форму и размеры, чтобы окружать область выше всей предполагаемой области пучка R излучения. Верхнее отверстие 267а в настоящем варианте осуществления имеет такие форму и размеры, чтобы охватить, по меньшей мере, часть проекционного блока 260. Верхнее отверстие 267а может, например, плотно прилегать или плотно прижиматься к части проекционного блока 260. Таким образом, газовый колпак 267 заключает, по существу, весь пучок R излучения между проекционным блоком 267 и слоем L.

Аналогично блоку 170 подачи газа, газовый колпак 267 соединен с источником подачи газа (не показан), который может быть предусмотрен в устройстве или который может быть предоставлен в качестве вспомогательного оборудования для устройства, например, в виде линии подачи сжатого воздуха или линии подачи сухого азота, предусмотренной на объекте, в котором установлено устройство. Газовый колпак 267 имеет один или несколько портов 268 подачи газа, которые позволяют подавать газ источника подачи газа внутрь колпака 267. Каждый порт 268 подачи газа может быть снабжен пористым элементом (не показан), таким как пластина из пористой керамики, для рассеивания потока газа. Такая конфигурация может предотвратить турбулентный поток внутри колпака, который может нарушить материал слоя.

Газовый колпак 267 может быть установлен в виде фиксированной конфигурации с корпусом проекционного блока 260 или может быть втягивающимся. В настоящем варианте осуществления газовый колпак 267 является втягивающимся. В частности, газовый колпак 267 может втягиваться с помощью блока 269 втягивания, расположенного между корпусом проекционного блока 260 и газовым колпаком 267. Здесь блок 269 втягивания представляет собой блок, который соединен, например, стержнем или кабелем с нижним концом газового колпака 267, и который посредством приложения направленной вверх силы к нижнему концу газового колпака 267 поднимает нижнюю поверхность 267a газового колпака 267 вертикально от слоя L вдоль направления непомеченной стрелки на Фиг. 9A. В этом варианте осуществления верхняя часть газового колпака 267 прикреплена к проекционному блоку 260, и, по меньшей мере, боковые стенки 367e газового колпака 267 имеют гибкую или сильфонную конструкцию, так что газовый колпак 267 может быть возвращен в компактное состояние из расширенного состояния, показанного на Фиг. 9A. Возможны другие конфигурации для втягивания газового колпака 267.

Блок 267 втягивания может быть приведен в действие, чтобы поднять газовый колпак 267 от слоя L, так чтобы щелевая экструзионная головка 110 могла проходить внизу. Таким образом, можно избежать механического нежелательного взаимодействия между газовым колпаком 267 и щелевой экструзионной головкой 110 когда щелевая экструзионная головка 110 проходит между проекционным блоком 260 и платформой 121 для изготовления.

В альтернативных конфигурациях весь проекционный блок 260 может втягиваться, чтобы избежать нежелательного взаимодействия между газовым колпаком 267, или газовый колпак 267 может быть не гибким или не иметь сильфонной конструкции, но может быть жестким и втягиваться посредством подъема от низа проекционного блока 260.

Когда газ, необязательно холодный газ, а также необязательно некислородсодержащий или инертный газ, такой как азот, вводится через порты 268 для газа во внутреннюю часть газового колпака, при применении пучка R излучения может быть получена улучшенная динамика отверждения. В частности, некоторые отверждаемые излучением полимеры отверждаются более равномерно и воспроизводимо в отсутствие свободного кислорода. Таким образом, можно избежать деформаций при отверждении, а возникновения неполного или чрезмерного отверждения можно уменьшить. Кроме того, поскольку в процессе отверждения может нагреваться слой L, поток охлаждающего газа, вводимый через порты 268, способен отводить избыточное тепло от слоя L.

На Фиг. 9B показан еще один вариант осуществления, основанный на конфигурации, показанной на Фиг. 9A, в которой проекционный блок 360 снабжен газовым колпаком 367 альтернативной конфигурации. Газовый колпак 367 аналогичен газовому колпаку 267, показанному на Фиг. 9A, и представляет собой чашеобразный элемент, который расположен так, что он окружает, по меньшей мере, часть пучка R излучения, проецируемого проекционным блоком 360. Что касается газового колпака 267, показанного на Фиг. 9A, газовый колпак 367 имеет один или несколько портов 368 подачи газа, которые позволяют подавать газ из источника подачи газа внутрь колпака 367.