«Ч

Од

Ф

Изобретение относится к технологии изготовления стеклометаллических узлов с вакуумно-плотными спаями и может быть использовано в приборостроении при изготовлении, например, корпу сов детекторов рентгеновского излучения, представляющих собой длинномерные стеклометаллические изделия.

Целью изобретения является повьше- ние качества спая.и упрощение технологии изготовления.

Для изготовления узла из стекла и металла, собирают на.оправке метал5

0

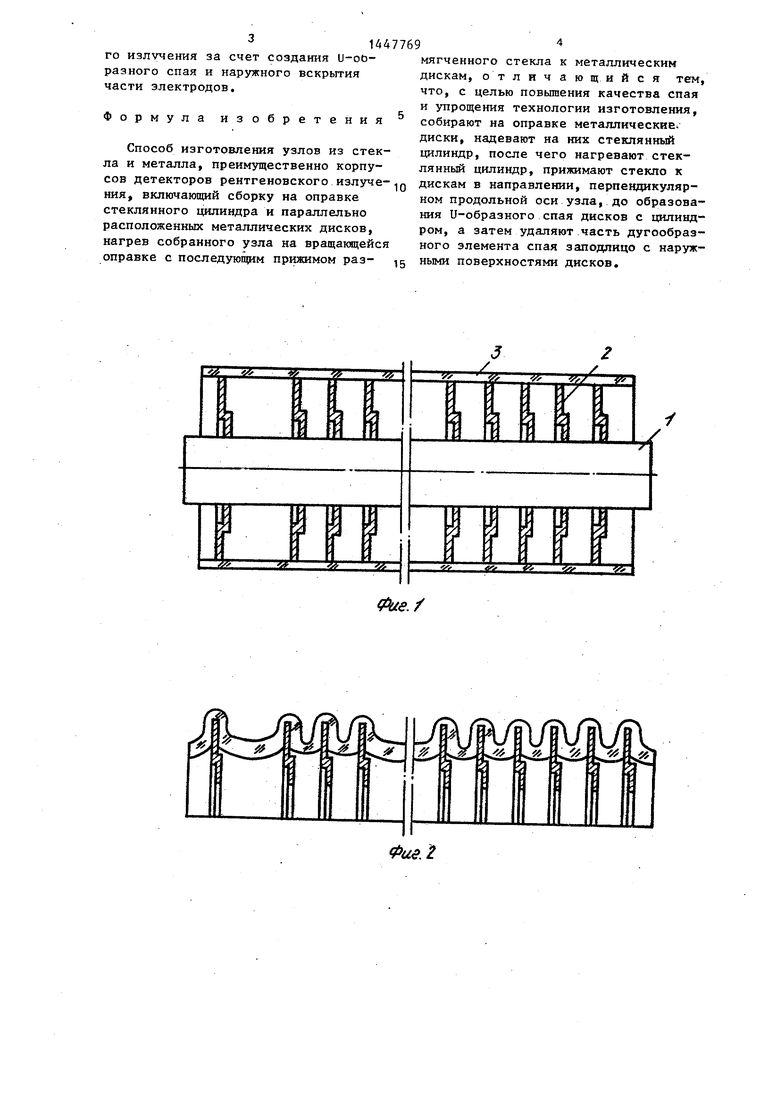

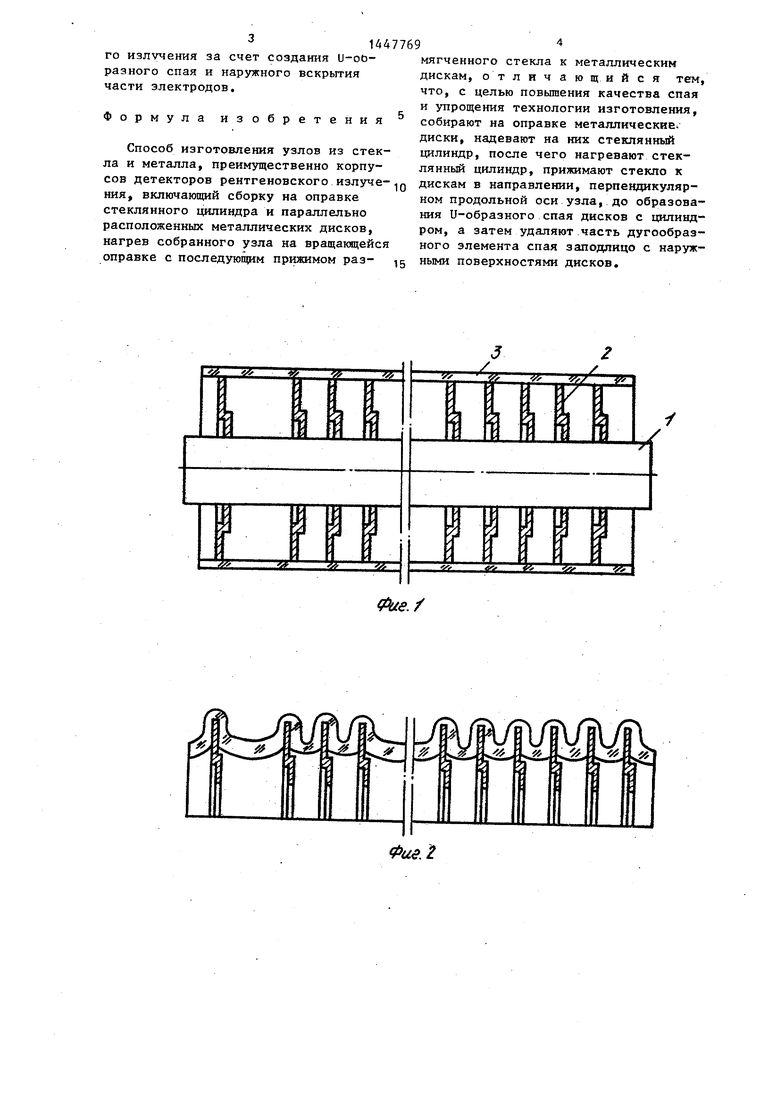

известным. После образования всех спаев и контроля их формы.удаляют шпифрванием.часть дугообразного элемента и-образных спаез заподлицо с наружными диаметрами дисков .и снимают готовый.узел с оправки.

Способ осуществляют при следующих технологических показателях и приемах.

Для изготовления узлов из стекла и металла, а именно корпусов детекторов рентгеновского излучения,используют металлические диски из ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения стекла с металлом | 1978 |

|

SU682465A1 |

| Способ подготовки металла для спаивания со стеклом | 1976 |

|

SU600108A1 |

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1595808A1 |

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1661158A1 |

| Устройство для изготовления око-шЕчНыХ СпАЕВ | 1979 |

|

SU837952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКНА ВЫВОДА ЭНЕРГИИ СВЧ | 2019 |

|

RU2725698C1 |

| Легкоплавкое электропроводное стекло | 1989 |

|

SU1609751A1 |

| Способ соединения стекла с лейкосапфиром | 1977 |

|

SU614051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ МЕТАЛЛА СО СТЕКЛОМ | 1998 |

|

RU2148038C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

Изобретение относится к технологии изготовления стеклометаллических узлов с вакуум-плотными спаями и может быть использовано в приборостроении при изготовлении корпусов детекторов рентгеновского излучения, представляющих собой длинномерные стекло- металлические изделия. Цель изобретения - повьшение качества спая и упрощение технологии изготовления. На оправке собирают металлические диски, надевают на них стеклянный цилиндр, нагревают его на вращающейся оправке до размягчения стекла, прижимают стекло к дискам в направлении, перпендикулярном продольной оси узла, до образования U-образного спая дисков с цилиндром и удаляют часть дугообразного элемента спая заподлицо с наружными поверхностями дисков. Способ позволяет повысить качество спая стекла с металлом за счет гарантированного образования U-образного спая и контроля его формы и размеров в процессе спаивания. 3 ил. i (О

лические диски, надевают на них стек-. вара (29НК) толщиной 0,5 мм и наружлянный цилиндр, нагревают цилиндр на вращающейся оправке до размягчения стекла, прижимают стекло к дискам в направлении, перпендикулярном продольной оси узла, до образования ,и-образного.спая. дисков.с цилиндром и удаляют часть дугообразного элемента спая заподлицо с нарзшным диаметром дисков.

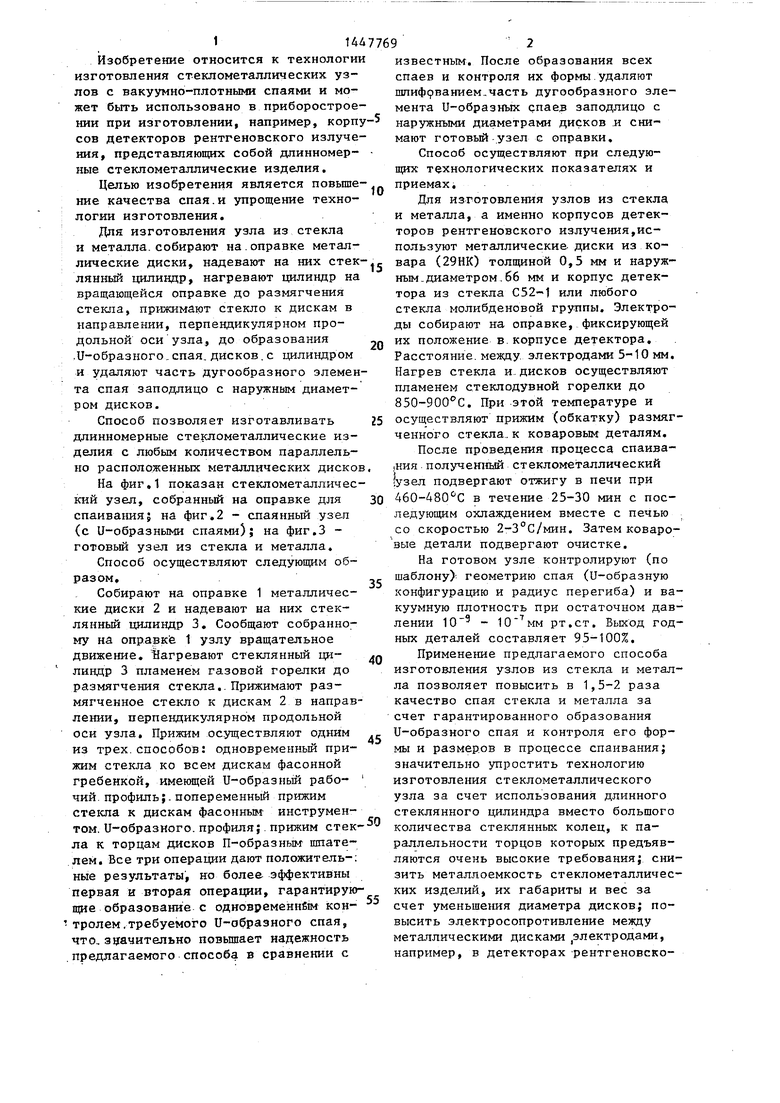

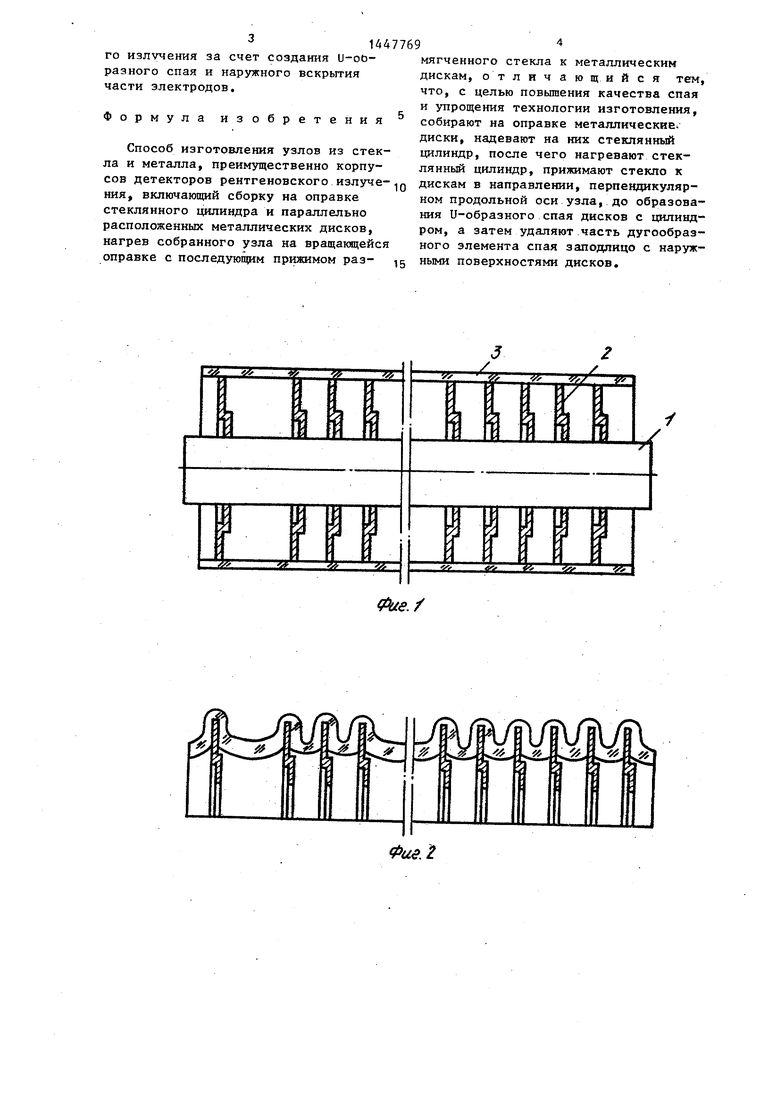

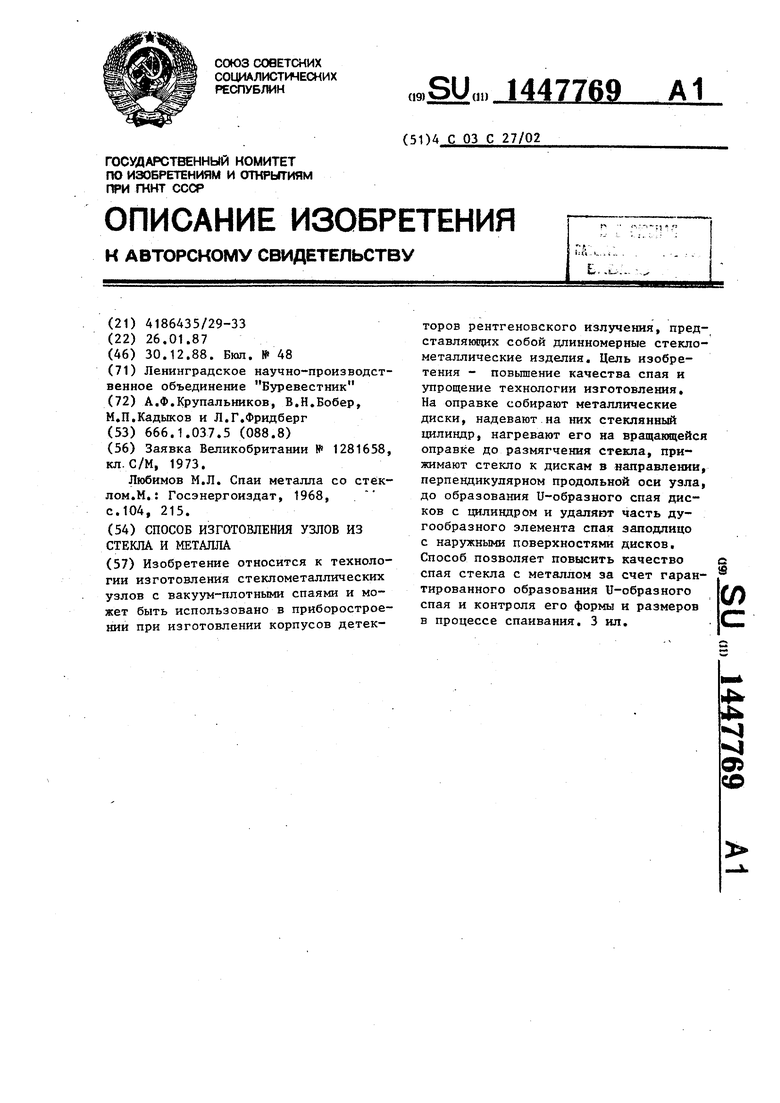

Способ позволяет изготавливать длинномерные стеклометаллические изделия с любым количеством параллельно расположенных металлических дисков, На фиг,1 показан стеклометалличес- кий узел, собранный на оправке для спаивания; на фиг.2 - спаянный узеп (с и-образными спаями); на фиг.З - готовый узел из стекла и металла.

Способ осуществляют следующим образом.

Собирают на оправке 1 металлические диски 2 и надевают на них стеклянный цилиндр 3. Сообщают собранному на оправке 1 узлу вращательное движение. 11агревают стеклянный цилиндр 3 пламенем газовой горелки до размягчения стекла.. Прижимают размягченное стекло к дискам 2 в направлении, перпендикулярном продольной оси узла. Прижим осуществляют одним из трех.способов: одновременньш прижим стекла ко всем дискам фасонной гребенкой, именнцей U-образный рабо- чий. профиль;.попеременный прижим стекла к дискам фасонным инструмен20

30

ным.. диаметр ом. б 6 мм и корпус детектора из стекла С52-1 или любого стекла молибденовой группы. Электроды собирают на оправке, фиксирующей их положение в.корпусе детектора. Расстояние, между, электродами 5-10 мм. Нагрев стекла и.дисков осуществляют пламенем стеклодувной горелки до 85Q-900°C. При этой температуре и 25 осуществляют прижим (обкатку) размягченного стекла.к коваровым деталям.

После проведения процесса спаива- jHHH полученный стеклометаллический узел подвергают отжигу в печи при 460-480 С в течение 25-30 мин с последующим охлаждением вместе с печью со скоростью 2-3°С/мин. Затем коваро- вые детали подвергают очистке.

На готовом узле контролируют (по шаблону)- геометрию спая (и-образную конфигурацию и радиус перегиба) и вакуумную плотность при остаточном давлении 10 - рт.ст. Выход годных деталей составляет 95-100%.

Применение предлагаемого способа изготовления узлов из стекла и металла позволяет повысить в 1,5-2 раза качество спая стекла и металла за счет гарантированного образования и-образного спая и контроля его формы и размеров в процессе спаивания; значительно упростить технологию изготовле1шя стеклометаллического узла за счет использования длинного стеклянного цилиндра вместо большого

35

40

45

том. и-образного. профиля;.прижим стек- количества стеклянных колец.

к пала к торцам дисков П-образным шпателем. Все три операции дают положит ель-; ные результаты, но более эффективны первая и вторая операции, гарантирую

щие образование с одновременнби кон

тролем.требуемого U-образного спая,

что.. З1уачительно повьшает надежность

предлагаемого способа в сравнении с

0

0

ным.. диаметр ом. б 6 мм и корпус детектора из стекла С52-1 или любого стекла молибденовой группы. Электроды собирают на оправке, фиксирующей их положение в.корпусе детектора. Расстояние, между, электродами 5-10 мм. Нагрев стекла и.дисков осуществляют пламенем стеклодувной горелки до 85Q-900°C. При этой температуре и 25 осуществляют прижим (обкатку) размягченного стекла.к коваровым деталям.

После проведения процесса спаива- jHHH полученный стеклометаллический узел подвергают отжигу в печи при 460-480 С в течение 25-30 мин с последующим охлаждением вместе с печью со скоростью 2-3°С/мин. Затем коваро- вые детали подвергают очистке.

На готовом узле контролируют (по шаблону)- геометрию спая (и-образную конфигурацию и радиус перегиба) и вакуумную плотность при остаточном давлении 10 - рт.ст. Выход годных деталей составляет 95-100%.

Применение предлагаемого способа изготовления узлов из стекла и металла позволяет повысить в 1,5-2 раза качество спая стекла и металла за счет гарантированного образования и-образного спая и контроля его формы и размеров в процессе спаивания; значительно упростить технологию изготовле1шя стеклометаллического узла за счет использования длинного стеклянного цилиндра вместо большого

5

0

5

количества стеклянных колец.

к па55

раллельности торцов которых предъявляются очень высокие требования; снизить металлоемкость стеклометаллических издепий, их габариты и вес за счет уменьшения диаметра дисков; повысить электросопротивление между металлическими дисками электродами, например, в детекторах рентгеновского излучения за счет создания и-оь- разного спая и наружного вскрытия части электродов.

Формула изобретения

Способ изготовления узлов из стекла и металла, преимущественно корпусов детекторов рентгеновского излуче-IQ дискам в направлении, перпендикулярния, включающий сборку иа оправке стеклянного цилиндра и параллельно расположенных металлических дисков, нагрев собранного узла на вращакицейся оправке с последующим прижимом раз- g

ном продольной оси узла, до образования и-образного спая дисков с цилиндром, а затем удаляют.часть дугообразного элемента спая заподлицо с наружными поверхностями дисков.

fj Af

I

мягченного стекла к металлическим дискам, отличающийся тем, что, с целью повышения качества спая и упрощения технологии изготовления, собирают на оправке металлические диски, надевают на них стеклянньй цилиндр, после чего нагревают стеклянный цилиндр, прижимают стекло к

дискам в направлении, перпендикулярном продольной оси узла, до образования и-образного спая дисков с цилиндром, а затем удаляют.часть дугообразного элемента спая заподлицо с наружными поверхностями дисков.

Vf vvy

3

.f

Фие.г

Фаз.З

| Самоподъемные подмости | 1985 |

|

SU1281658A1 |

| Любимов М.Л | |||

| Спаи металла со стеклом.М.; Госэнергоиздат, 1968, с.104, 215. | |||

Авторы

Даты

1988-12-30—Публикация

1987-01-26—Подача