Изобретение относится к технологии изготовления углепластиков, в частности, углепластика на основе тканого углеродного наполнителя и полифениленсульфидного (ПФС) связующего. Изобретение может быть использовано в производстве изделий из полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности.

Далее заявителем представлены термины и/или сокращения, приведенные в заявочных материалах:

- аппрет - это вещество, наносимое при отделке на текстильные материалы для придания им необходимых свойств, например, улучшение смачиваемости поверхности волокна, негорючести и т.п.;

- препрег - это композиционные материалы-полуфабрикаты, представляющие собой листы тканых или нетканых волокнистых материалов, пропитанных полимерными связующими; препреги изготавливают путём пропитки армирующей волокнистой основы равномерно распределенными полимерными связующими.

При многих преимуществах полифениленсульфидных связующих одним из недостатков является их высокая вязкость даже при повышенных температурах и плохая способность к смачиванию и пропитыванию углетканей, и потому актуальна задача создания на их основе порошковых композиций и использование порошковых технологий, в том числе для процесса аппретирования.

Основной проблемой на дату представления заявленного технического решения является сложность получения углепластиков с высокими прочностными характеристиками на основе полифениленсульфидного связующего. Новизна заявленного порошкового аппрета и способов получения углепластика на основе полифениленсульфидного связующего состоит в использовании в качестве аппрета низкомолекулярных фракций синтеза полифениленсульфида, находящихся при комнатной температуре в твердом состоянии, приготовление порошка, его напыление в электростатическом поле на углеродную ткань, сплавление, напыление на подготовленную ткань порошка полифениленсульфида и разработка способов формования композитного изделия.

Из исследованного заявителем уровня техники выявлен способ осаждения и сплавления заряженных полимерных частиц на непрерывных нитях по патенту US 5370911 «Способ осаждения и сплавления заряженных полимерных частиц на непрерывных нитях». Сущностью является 1. Способ покрытия волокнистого жгута термопластичным полимером, который включает: (a) пневматическое распределение жгута длинных непрерывных волокон и электрическое заземление указанных волокон; (b) формирование насыщенного частицами воздушного потока путем введения незаряженных частиц полимера термопластичной смолы из псевдоожиженного слоя в текущий воздушный поток, скорость которого превышает скорость осаждения указанных частиц; (c) электростатическую зарядку частиц в указанном насыщенном частицами воздушном потоке; (d) осаждение заряженных полимерных частиц из указанного воздушного потока на расправленный жгут длинных непрерывных волокон, сформированных на этапе (а), где указанные заряженные частицы имеют средний размер частиц в диапазоне от примерно 0,1 до примерно 40 микрон, указанные волокна являются сухими, не покрытыми и незаряженными и имеют по существу одинаковый диаметр в диапазоне от примерно 5 до примерно 50 микрон, а отношение среднего размера частиц к диаметру волокна находится в диапазоне от примерно 0,1 до примерно 10; (e) нагревание волокон с прилипшими частицами до температуры, достаточно высокой для сплавления указанных частиц термопластичного полимера и, таким образом, образования покрытия из указанного термопластичного полимера на указанных волокнах; и (f) наматывание волокон с покрытием. 2. Способ по п.1, в котором указанные волокна находятся в непрерывном движении. 3. Способ по п.1, отличающийся тем, что диаметр указанных волокон находится в диапазоне от примерно 5 до примерно 50 микрон. 4. Способ по п.1, отличающийся тем, что указанные волокна представляют собой углеродные волокна. 5. Способ по п.1, отличающийся тем, что указанные волокна представляют собой стеклянные волокна. 6. Способ по п.1, в котором указанный термопластичный полимер представляет собой термопластичный полимер с высокими эксплуатационными характеристиками, имеющий температуру плавления выше 100°С. 7. Способ по п.6, отличающийся тем, что указанный термопластичный полимер выбран из группы, состоящей из полиэфиркетона (PEEK), полиэтилена сверхвысокой молекулярной массы (UHMWPE), термопластичного полиимида (TPI) и полибензимидазола (PBI). 8. Способ по п.1, отличающийся тем, что указанный поток воздуха и взвешенные в нем частицы движутся вниз и конически распределяются наружу во время контакта с указанным жгутом волокон. 9. Способ по п.1, в котором практически все заряженные частицы имеют диаметр, не превышающий приблизительно пятикратный средний диаметр волокна. 10. Способ по п.1, отличающийся тем, что указанные волокна составляют от 20% до 90% от общей массы композиции волокна с покрытием. 11. Способ по п.1, в котором отношение среднего диаметра частиц к среднему диаметру волокна составляет примерно от 0.5 до 1.5. 12. Способ по п.1, отличающийся тем, что полимерные частицы в указанном воздушном потоке непрерывно заряжаются, проходя через электростатический потенциал по меньшей мере около 20 кВ. 13. Способ по п.1, отличающийся тем, что средний диаметр частиц составляет примерно от 5 до 20 микрон. 14. Способ по п.1, отличающийся тем, что средний диаметр волокна составляет примерно от 5 до 20 микрон. 15. Способ по п.1, отличающийся тем, что отношение среднего диаметра частиц к среднему диаметру волокна не превышает примерно 1.0.

Недостатком известного изобретения является его применимость лишь для непрерывных волокон и нитей, но не для тканей, используемых для приготовления препрегов, кроме того, в группе термопластичных полимеров не указана возможность использования ПФС.

Известен способ изготовления конструкционного термопластичного углепластика по патенту RU 2556109 «Способ изготовления конструкционного термопластичного углепластика». Сущностью является 1. Способ изготовления конструкционного термопластичного углепластика, в котором формируют препрег посредством сушки наполнителя, нанесения на него полифениленсульфидного связующего и пропитки его указанным связующим, формируют слои препрега и собирают из них пакет, размещают его между плитами пресс-формы, предварительно нагретыми выше температуры плавления связующего, прессуют указанный пакет при температуре, превышающей температуру плавления связующего, и охлаждают полученный углепластик под давлением, отличающийся тем, что полифениленсульфидное связующее под давлением сжатого воздуха приводят в псевдоожиженное состояние, наносят его на наполнитель, пакет из слоев препрега размещают между плитами пресс-формы, предварительно нагретыми до температуры на 10-35°C выше температуры плавления связующего, удаляют из указанного пакета воздух, затем прессуют его при температуре, превышающей температуру плавления связующего на 30-50°C, в три стадии: первую стадию проводят при давлении 1,7-2,1 МПа, вторую стадию - при давлении 2,3-2,7 МПа, третью стадию - при давлении 2,8-3,2 МПа, причем продолжительность каждой стадии составляет 8-25 минут, после прессования пакета плиты пресса охлаждают при давлении 1,7-3,2 МПа. 2.Способ по п. 1, отличающийся тем, что полифениленсульфидное связующее наносят на наполнитель методом электростатического напыления. 3. Способ по п. 1, отличающийся тем, что воздух из пакета удаляют посредством уплотнения пакета. 4. Способ по п. 3, отличающийся тем, что пакет уплотняют под давлением 1,3-1,6 МПа не менее 2-х минут. 5. Способ по п. 1, отличающийся тем, что после прессования плиты пресса охлаждают до температуры 35-45°C. 6. Способ по п. 1, отличающийся тем, что перед размещением в пресс-форме пакет заворачивают в лакоткань на основе стекловолокна и фторопласта-4.

Недостатком известного способа изготовления конструкционного термопластичного углепластика является то, что получаемый углепластик имеет прочность при изгибе не более 1299 МПа, прочность при сдвиге не более 61 МПа. Для повышения надежности изделий из углепластика (например, деталей изделий автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности) прочностные характеристики углепластика должны стремиться к максимально возможным значениям, что требует нахождения соответствующих новых технических решений. Заявляемое техническое решение позволяет получать углепластик с прочностью при изгибе 1344-1405 МПа, и прочностью при сдвиге 66-89 Мпа, в отличие от аналогов, у которых эти параметры находятся в диапазоне: прочность при изгибе 1281-1299 МПа, прочность при сдвиге 51-61МПа. При этом прочностные характеристики углепластика важны при его практическом использовании, так как углепластики широко используются при изготовлении лёгких, но прочных деталей, заменяя собой металлы [https://ru.wikipedia.org/wiki/Углепластики].

Известен способ для производства предварительно пропитанного волокнистого материала по патенту CN 109070391 «Способ получения волокнистого материала, предварительно пропитанного термопластичным полимером, в псевдоожиженном слое». Сущностью изобретения является предварительно пропитанный волокнистый материал, содержащий волокнистый материал из непрерывных волокон и по меньшей мере одну термопластичную полимерную матрицу, отличающийся тем, что предварительно пропитанный волокнистый материал изготавливают в виде одной однонаправленной ленты или множества параллельных однонаправленных лент, и что способ включает стадии: пропитку волокнистого материала в виде одного пучка нитей (81а) или нескольких параллельных пучков нитей по меньшей мере одной термопластичной полимерной матрицей в пудра форме, при этом стадию пропитки проводят сухим способом в резервуаре (20), а регулирование количества по меньшей мере одной термопластичной полимерной матрицы в волокнистом материале достигается путем регулирования времени пребывания волокнистого материала в пудра, при этом среднеобъемный диаметр D50 термопластичного полимера пудра частицы размером от 30 до 300 мкм, исключая преднамеренно заряженные электростатический процессы, при этом резервуар (20) содержит псевдоожиженный слой (22), и этап пропитки выполняется одновременно с роспуском нити (81а) или нитей между входом и выходом из псевдоожиженного слоя (22) , псевдоожиженный слой (22) содержит по меньшей мере одно натяжное устройство (82), причем пучок нитей (81а) или пучки нитей находятся в контакте с частью или всей поверхностью по меньшей мере одного натяжного устройства (82).

Недостатком изобретения является ограничение его применимости лишь для однонаправленных волокон, лент, но не для тканей, используемых для приготовления препрегов, т.к. известное изобретение предназначено для применения исключительно у материалов с однонаправленными непрерывными волокнами в виде лент.

Известно изобретение по патенту RU 2773524 «Армированные углеродными волокнами полифениленсульфидные композиционные материалы и способ их получения» Сущностью является 1. Армированные аппретированными углеродными волокнами полифениленсульфидные композиционные материалы, предназначенные для использования в качестве конструкционных полимерных материалов, отличающиеся тем, что в качестве аппрета используют органическое соединение - олигофениленсульфон на основе фенолфталеина и 4,4'-дихлордифенилсульфона в легколетучем органическом растворителе хлороформе, причем количество аппретирующего вещества к углеродному волокну составляет 1-4 мас.%, тогда как количество аппретированного углеродного волокна в композиционном материале составляет 20 мас.%. 2. Способ получения армированных аппретированными углеродными волокнами полифениленсульфидных композиционных материалов по п. 1, включающий аппретирование углеродного волокна путем нанесения аппретирующего материала из раствора с последующей сушкой, отличающийся тем, что аппрет наносят из растворов с массовой долей 0,21-0,83% в органическом легколетучем растворителе и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 30°С - 30 мин; 40°С - 30 мин; 50°С - 45 мин; 60°С - 30 мин; 75°С - 30 мин.

Недостатком известного изобретения является то, что оно применимо лишь для коротких углеволокон и, соответственно, имеющих низкое содержание углеволокон (20 масс.%) и следующие прочностные характеристики: модуль при изгибе не более 13,2 ГПа, прочность при изгибе не более 166,5 МПа, модуль при растяжении не более 8,9 ГПа, прочность при растяжении не более 105,6 МПа; кроме того, при аппретировании используются растворители. Для повышения надежности изделий из углепластика (например, деталей изделий автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности) прочностные характеристики углепластика должны стремиться к максимально возможным значениям, что требует нахождения соответствующих новых технических решений.

При этом в отличие от известного изобретения, заявленное техническое решение позволяет получать углепластик с модулем при изгибе 56-60 ГПа, прочностью при изгибе 1344-1405 МПа, модулем при растяжении 60-70 ГПа, прочностью при растяжении 1111-1209 ГПа при содержании углеткани более 62.5 масс.%. Кроме того, при аппретировании не используются растворители, что упрощает процесс получения углепластика, снижает пожароопасность и экологический вред от их испарения.

Известно изобретение по патенту RU 2775606 «Полимерные композиционные материалы из полифениленсульфида с углеродными волокнами и способ их получения» Сущностью является 1. Полимерные композиционные материалы из полифениленсульфида с углеродными волокнами, предназначенные в качестве конструкционных полимерных материалов, отличающиеся тем, что в качестве аппрета используют органическое соединение - 3- (фенилсульфонил)бензолсульфохлорид в легколетучем органическом растворителе хлороформе, причем количество аппретирующего вещества к углеродному волокну составляет 1-4 мас.%, тогда как количество аппретированного углеродного волокна в композиционном материале составляет 20 мас.%. 2. Способ получения полимерных композиционных материалов из полифениленсульфида с углеродными волокнами по п. 1 путем предварительного смешения полифениленсульфида с аппретированным углеродным волокном с последующей экструзией полученной полимерной смеси, включающий аппретирование углеродного волокна путем нанесения аппретирующего вещества из раствора с последующей сушкой, отличающийся тем, что аппрет - 3-(фенилсульфонил) бензолсульфохлорид наносят из растворов с массовой долей 0,25-0,99% в органическом легколетучем растворителе и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 25°С - 25 мин; 35°С - 35 мин; 45°С - 35 мин; 55°С - 45 мин; 75°С - 45 мин.

Недостатком известного изобретения является то, что оно применимо лишь для коротких углеволокон и, соответственно, имеет низкое содержание углеволокон (20 масс.%) и низкие прочностные характеристики: модуль при изгибе не более 13,2 ГПа, прочность при изгибе не более 166,5 МПа, модуль при растяжении не более 8,9 ГПа, прочность при растяжении не более 105,6 МПа; кроме того, при аппретировании используются растворители. Для повышения надежности изделий из углепластика (например, деталей изделий автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности) прочностные характеристики углепластика должны стремиться к максимально возможным значениям, что требует нахождения соответствующих новых технических решений.

Заявленное же техническое решение, в отличие от известного, позволяет получать углепластик с модулем при изгибе 56-60 ГПа против не более 13,2 ГПа у известного, прочностью при изгибе 1344-1405 МПа против не более 166,5 МПа у известного, модулем при растяжении 60-70 ГПа против не более 105,6 МПа у известного, прочностью при растяжении 1111-1209 ГПа против не более 8,9 ГПа у известного, при содержании углеткани более 62.5 масс.% против 20% у известного.

Кроме того, при аппретировании у заявленного изобретения не используются растворители, что упрощает процесс получения углепластика, снижает пожароопасность и экологический вред от их испарения.

Известен способ изготовления волокнистого материала, предварительно пропитанного термопластичным полимером, методом напыления по патенту WO 2018115739А1 «Способ изготовления волокнистого материала, предварительно пропитанного термопластичным полимером, методом напыления». Сущностью является 1.Способ изготовления предварительно пропитанного волокнистого материала, включающего волокнистый материал с непрерывными волокнами и, по меньшей мере, одну термопластичную полимерную матрицу, отличающийся тем, что указанный предварительно пропитанный волокнистый материал изготовлен из одной однонаправленной ленты или множества параллельных однонаправленных лент и указанный способ включает этап пропитки, в частности, по сердцевине указанного волокнистого материала в виде жгута (81а) или гомогенно нескольких параллельных прядей по меньшей мере одной указанной термопластичной полимерной матрицей в виде порошка, причем указанный этап пропитки осуществляют путем распыления указанного порошка с помощью форсунки (или форсунок) или пистолета (пистолетов) сухим путем в резервуаре (20) на указанный волокнистый материал и контролируют скорость воздействия указанной по меньшей мере одной термопластичной полимерной матрицы в указанном волокнистом материале. Управление потоком распыления указанного порошка обеспечивается указанным по меньшей мере одним соплом (насадками) или пистолетом (пистолетами) на указанном волокнистом материале. 2.Способ по п. 1, отличающийся тем, что указанный резервуар (20) содержит по меньшей мере одну ответную деталь (82), причем указанный жгут (81а) или указанные жгуты контактируют с частью или всей поверхностью указанной по меньшей мере одной ответной части (82), а на входе в указанную ответную часть (82) выполняется напыление порошка. 3.Способ по п.1 или 2, отличающийся тем, что содержание волокон в указанном импрегнированном волокнистом материале составляет от 45 до 65 об.%, предпочтительно от 50 до 60 об.%, особенно от 54 до 60%. 4.Способ по одному из пп. 1-3, отличающийся тем, что скорость выброса указанного порошка указанным соплом (соплом) или указанным (или указанным) пистолетом (пистолетами) на указанный волокнистый материал составляет от 10 г/мин до 400 г/мин, в частности, от 20 до 150 г/мин. 5.Способ по одному из пп.1-4, отличающийся тем, что указанную стадию пропитки проводят с одновременным расширением указанного жгута (81а) или указанных жгутов между входом и выходом указанного резервуара (20). 6.Способ по п.5, отличающийся тем, что указанное расширение указанного жгута (81а) или указанных жгутов выполняют в указанной по меньшей мере одной части стыковки (82). 7.Способ по п.2 или 6, отличающийся тем, что указанная по меньшей мере одна ответная деталь (82) представляет собой выпуклый прижимной ролик, вогнутый или цилиндрический. 8.Способ по п.7, отличающийся тем, что указанный, по меньшей мере, один прижимной ролик имеет цилиндрическую форму, а процент расширения указанного жгута (81а) или указанных жгутов между входом и выходом указанного сосуда (20) составляет от 1% до 400%, предпочтительно от 30% до 400%, предпочтительно от 30% до 150%, предпочтительно от 50% до 150%. 9.Способ по п.8, отличающийся тем, что в указанном баке (20) имеется один прижимной валок, а указанную пропитку выполняют под углом αi, образованным указанным жгутом (81а) или указанными жгутами между входом указанного прижимного ролика. и вертикальной касательной к указанному прижимному ролику. 10.Способ по п.9, отличающийся тем, что угол α составляет от 0 до 89°, предпочтительно от 5° до 85°, предпочтительно от 5° до 45°, предпочтительно от 5° до 30°. 11.Способ по п.8, отличающийся тем, что в указанном сосуде (20) присутствуют два прижимных ролика R1 и R2, а указанную пропитку проводят под углом α1, образованным указанным жгутом (81а) или указанными жгутами между входом указанного прижимного ролика Ri и вертикальной касательной к указанному прижимному ролику, и/или под углом α2, образованным указанным жгутом (81а) или указанными жгутами между входом указанного прижимного ролика R2 и вертикальной касательной к указанному прижимному ролику R2, при этом указанный ролик сжатия R1 (в направлении движения процесса) предшествует указанному уплотняющему валку R2, а указанный жгут (81а) или указанные жгуты могут проходить выше или ниже ролика R2. 12.Способ по п.11, отличающийся тем, что два прижимных ролика R1 и R2 расположены на расстоянии 0.15 мм друг от друга на длину, эквивалентную максимальному размеру сосуда (20), предпочтительно от 10 мм до 50 мм, и тем, что разница в высотах между двумя прижимными роликами R1 и R2 составляет от 0 до высоты, соответствующей максимальной высоте сосуда (20), вычтенной из диаметров двух прижимных роликов, предпочтительно от 0.15 мм до высоты, соответствующей максимальной высоте сосуда (20), вычитенной из диаметров двух прижимных роликов, более предпочтительно, до разницы высот от 10 мм до 300 мм, причем R2 является верхним прижимным роликом. 13.Способ по одному из пп.1-12, отличающийся тем, что он дополнительно включает стадию формирования указанного жгута (81а) или указанных параллельных жгута из указанного пропитанного волокнистого материала путем каландрирования с помощью по меньшей мере одного нагревателя (51, 52, 53), нагрев в виде одной однонаправленной ленты или множества однонаправленных параллельных лент, причем в последнем случае указанный нагревательный каландр содержит множество канавок (73) для каландрирования, предпочтительно до 200 каландрирующих канавок, в соответствии с количеством указанных лент и с давлением и/или расстоянием между валками указанного каландра, управляемыми подчиненной системой. 14.Способ по п.13, отличающийся тем, что стадию каландрирования проводят с помощью множества каландров (51, 52, 53), установленных параллельно и/или последовательно по отношению к направлению движения фитилей (81а) волокон. 15.Способ по одному из пп.13 или 14, отличающийся тем, что указанный (или указанные) нагреватель(и) каландра(ов) содержит (включают) интегрированную систему нагрева индукцией или микроволнами, предпочтительно микроволнами, в сочетании с наличием углеродистых наполнителей в указанном термопластическом полимере или смеси термопластичных полимеров. 16.Способ по одному из пп.13-15, отличающийся тем, что указанный (или указанные) нагревательный(е) каландр(ы) соединен(ы) с устройством (41, 42, 43) быстрого дополнительного нагрева, расположенным до и/или после указанного (каждого) каландра (51, 52, 53), в частности, устройство для микроволнового или индукционного нагрева, связанное с наличием углеродсодержащих наполнителей в указанном полимере или в указанной смеси полимеров, или инфракрасный нагреватель, или лазер, или прямой контакт с другим источником тепла, таким как пламя или горячий газ. 17.Способ по одному из пп.1-16, отличающийся тем, что этап(ы) пропитки завершают этапом извлечения указанного одиночного жгута (81а) или указанного множества параллельных жгутов после нанесения порошка, указанная стадия покрытия проводится перед указанной стадией каландрирования расплавленным термопластичным полимером, который может быть идентичным или отличным от указанного полимера в виде порошка в резервуаре (20), причем указанный расплавленный полимер предпочтительно имеет ту же природу в виде указанного полимера в виде порошка в резервуаре (20), предпочтительно с указанным покрытием, выполненным путем экструзии под прямым углом к указанному одиночному жгуту (81а) или к указанному множеству параллельных жгутов. 18.Способ по одному из пп.1-17, отличающийся тем, что указанный термопластичный полимер дополнительно содержит углеродсодержащие наполнители, в частности, сажу или углеродные нанонаполнители, предпочтительно выбранные из углеродных нанонаполнителей, в частности графенов, и/или углеродных нанотрубок, и/или углеродных нанофибрилл. или их смеси. 19.Способ по одному из пп.1-18, отличающийся тем, что указанный термопластичный полимер дополнительно содержит жидкокристаллические полимеры или циклизованный полибутилентерефталат, или смеси, содержащие его в качестве добавок. 20.Способ по одному из пп.1-19, отличающийся тем, что указанный по меньшей мере один термопластичный полимер выбирают из: кетонов полиарилового эфира (ПАЭК), в частности полиэфирэфир кетона (ПЭЭК); полиарилэфиркетон кетона (ПАЭКК), в частности, поли(эфиркетонкетон) (ПЭКК); ароматические полиэфиримиды (ПЭИ); полиарилсульфоны, в частности, полифениленсульфоны (ПФСУ); полиарилсульфиды, в частности полифениленсульфиды (ПФС); полиамиды (ПА), в частности ароматические полиамиды, необязательно модифицированные звеньями мочевины; ПЭВА, полиакрилаты, в частности полиметилметакрилат (ПММА); полиолефины, в частности полипропилен, полимолочная кислота (ПЛА), поливиниловый спирт (ПВС) и фторированные полимеры, в частности, поливинилиденфторид (ПВДФ) или политетрафторэтилен (ПТФЭ) или полихлортрифторэтилен (ПХТФЭ); и их смеси, особенно смесь ПЭКК и ПЭИ, предпочтительно от 90-10% до 60-40%, особенно от 90-10% до 70-30% по массе. 21.Способ по п.20, отличающийся тем, что указанный по меньшей мере один термопластичный полимер представляет собой полимер, температура стеклования которого Tg>80°C, или полукристаллический полимер, температура плавления которого Tf>150°C. 22.Способ по одному из пп.1-21, отличающийся тем, что указанный волокнистый материал содержит непрерывные волокна, выбранные из углеродных волокон, стекла, карбида кремния, базальта, кремнезема, натуральных волокон, в частности льна или конопли, лигнина, бамбука, сизаля, шелка, или целлюлозные, особенно вискозные, или аморфные термопластические волокна с температурой стеклования Tg выше, чем Tg указанного полимера или указанной смеси полимеров, когда последний является аморфным, или выше, чем Tf указанного полимера или указанной смеси полимеров, когда последний является полукристаллическим, или полукристаллические термопластичные волокна с температурой плавления Tf выше, чем Tg указанного полимера или указанной смеси полимеров, когда последний является аморфным, или выше, чем Tf указанного полимера или указанной смеси полимеров, когда последний является полукристаллическим, или смесь двух или более указанных волокон, предпочтительно смесь углеродных волокон, стекла или карбида кремния, в частности, углеродных волокон. 23.Однонаправленная лента из предварительно пропитанного волокнистого материала, в частности, лента, намотанная на катушку, отличающаяся тем, что ее получают по одному из способов из пп.1-22. 24.Лента по п.23, отличающаяся тем, что она имеет ширину (I) и толщину (ep), приспособленные для удаления роботом при изготовлении деталей в трех измерениях, без необходимости продольной резки, и предпочтительно на ширину (I ) по меньшей мере от 5 мм до 400 мм, предпочтительно от 5 до 50 мм и еще более предпочтительно от 5 до 15 мм. 25.Лента по одному из пп.23 или 24, отличающаяся тем, что термопластичный полимер представляет собой полиамид, выбранный, в частности, из алифатического полиамида, такого как ПА 11, ПА 12, 1 1/1010 или 12/1010, или ароматического полиамида, выбранного из числа PA 1 1/10T, PA 1 1/6T/10T, PA MXDT/10T, PA MPMDT/10T и PA BACT/10T. 26.Применение способа по одному из пп.1-22 для изготовления калиброванных лент, подходящих для изготовления составных деталей в трех измерениях, путем автоматического удаления указанных лент с помощью робота. 27.Использование ленты из предварительно пропитанного волокнистого материала по п.23 или 24 при изготовлении составных деталей в трех измерениях. 28.Применение по п.27, отличающееся тем, что указанное изготовление указанных композитных деталей относится к областям транспорта, в частности автомобильного, нефтегазового, в частности морского, хранения газа, гражданской авиации или военной, морской, железнодорожной; возобновляемая энергетика, в частности ветряная турбина, приливная турбина, накопители энергии, солнечные батареи; панели термозащиты; спорт и отдых, здоровье и медицина, баллистика с частями оружия или ракет, безопасность и электроника. 29.Трехмерная композитная деталь, отличающаяся тем, что она является результатом использования по меньшей мере одной однонаправленной ленты, предварительно пропитанной волокнистым материалом, как определено в п.23 или 24.

Недостатком известного изобретения является ограничение его применимости лишь для однонаправленных волокон, но не для тканей, используемых для приготовления препрегов. Указанные недостатки ограничивают возможность применение изобретения по назначению для тканей.

Известен способ изготовления волокнистого материала, предварительно пропитанного термопластичным полимером, в псевдоожиженном слое по патенту US 20220063137А1 «Способ изготовления волокнистого материала, предварительно пропитанного термопластичным полимером, в псевдоожиженном слое». Сущностью является: 1.Способ изготовления предварительно пропитанного волокнистого материала, содержащего волокнистый материал из непрерывных волокон и по меньшей мере одну термопластичную полимерную матрицу, при этом указанная предварительно пропитанная волокнистая матрица изготавливается в виде одной однонаправленной нити или множества однонаправленных параллельных нитей, и при этом указанный способ включает стадию предварительной пропитки указанного волокнистого материала, пока он находится в форме нити или нескольких параллельных нитей, по меньшей мере одной термопластичной полимерной матрицей в виде порошка, при этом указанная стадия предварительной пропитки осуществляется сухим способом в резервуаре, содержащем псевдоожиженный слой, содержащий по меньшей мере один рифленый роликовый компонент, указанная нить(и) находится в контакте с частью или всей поверхностью указанного по меньшей мере одного компонента рифленого ролика, и указанная нить(и) содержит до 0,1 мас.% проклейки, и контроль скорости указанной по меньшей мере одной термопластичной полимерной матрицы в указанном волокнистом материале, осуществляемый путем контроля времени пребывания указанного волокнистого материала в порошке и посредством постоянного контроля натяжения указанной нити(ей) при ее или их проникновении в псевдоожиженный слой. 2.Способ по п. 1, где указанная(ые) нить(и) не проклеена. 3.Способ по п. 1 при этом натяжение указанной нити(ей) при проникновении ее или их в псевдоожиженный слой составляет до 1000 г. 4.Способ по п. 3, натяжение указанной нити(ей) при проникновении ее или их в псевдоожиженный слой составляет от 100 до 1000 г. 5.Способ по п. 1, минимальная ширина указанной нити(ей) больше, чем ширина канавки указанного компонента ролика с желобками. 6.Способ по п.1, где указанная стадия предварительной пропитки осуществляется с одновременным распределением указанной нити или указанных нитей между входом и выходом указанного псевдоожиженного слоя. 7.Способ по п. 1, при этом среднеобъемный диаметр D50 частиц порошка термопластичного полимера составляет от 30 до 300 мкм. 8.Способ по п. 1, при этом содержание волокна в указанном импрегнированном волокнистом материале составляет от 45 до 65% по объему. 9.Способ по п. 1, при этом время пребывания в порошке составляет от 0,01 с до 10 с. 10.Способ по п. 1, в котором указанный компонент ролика с канавками представляет собой цилиндрический ролик с желобками, а процент растекания указанной нити или указанных нитей между входом и выходом указанного резервуара составляет от 1% до 400%. 11.Способ по п. 10, отличающийся тем, что в псевдоожиженном слое присутствует одиночный цилиндрический валик с канавками, и указанная предварительная пропитка осуществляется под углом α1, образованным указанной нитью или указанными нитями между входом указанного цилиндрического канавочного валика и вертикальной касательной к указанному цилиндрическому валку с канавками. 12.Способ по п. 11, угол α 1 составляет от 0° до 89°. 13.Способ по п. 10, отличающийся тем, что в указанном псевдоожиженном слое присутствуют два канавчатых цилиндрических ролика R1 и R2, а указанная предварительная пропитка осуществляется под углом α1, образованным указанной нитью или указанными нитями между входом указанного рифленого цилиндрического валика R1 и вертикальной касательной к указанному цилиндрическому ролику с канавками и/или под углом α2, образованному указанной нитью или указанными нитями между входом указанного цилиндрического ролика с канавками R2 и вертикальной касательной к указанному цилиндрическому ролику с канавками R2, указанный цилиндрический ролик R1 с канавками (в направлении, в котором протекает процесс), предшествующий упомянутому желобчатому цилиндрическому ролику R2 и указанная нить или указанные нити могут проходить над или под роликом R2. 14.Способ по п. 13, при этом расстояние между двумя цилиндрическими роликами с канавками R1 и R2 составляет от 0,15 мм до длины, эквивалентной максимальному размеру резервуара, и при этом разница высот между двумя цилиндрическими роликами с канавками R1 и R2 составляет от 0 до высоты, соответствующей максимальной высоте резервуара, вычтенной из диаметров двух желобчатых цилиндрических роликов. 15.Способ по п. 1, в котором используется единая термопластичная полимерная матрица, а порошок термопластичного полимера является псевдоожижаемым. 16.Способ по п. 1, при этом он дополнительно включает по меньшей мере одну стадию нагревания термопластичной матрицы, позволяющую расплавить указанный термопластический полимер или сохранить его в состоянии расплава после предварительной пропитки, при этом по меньшей мере один этап нагрева осуществляется с помощью по меньшей мере одного теплопроводного или нетеплопроводного роликового компонента (Е) и по меньшей мере одной системы нагрева, за исключением нагревательного каландра, указанная нить или нити находятся в контакте с частью или всей поверхностью указанного по меньшей мере одного компонента (Е) ролика и частично или полностью проходят по поверхности указанного по меньшей мере одного компонента (Е) ролика на уровне системы нагрева. 17.Способ по п. 1, при этом он дополнительно включает стадию формирования указанной нити или указанных параллельных нитей из указанного предварительно пропитанного волокнистого материала путем каландрирования с использованием по меньшей мере одного нагревательного каландра в виде одной однонаправленной ленты или множества параллельных однонаправленных полос или листов, в последнем случае указанный нагревательный каландр содержит множество канавок для каландрирования в соответствии с количеством указанных лент и с давлением и/или расстоянием между валками указанного каландра, регулируемыми системой управления с обратной связью. 18.Способ по п. 17, при этом этап каландрирования осуществляется с использованием множества нагревательных каландров, установленных параллельно и/или последовательно относительно направления движения нитей волокна. 19.Способ по п. 17, отличающийся тем, что указанный нагревательный каландр (каландры) содержит интегрированную систему индукционного или микроволнового нагрева в сочетании с наличием наполнителей на основе углерода в указанном термопластичном полимере или смеси термопластичных полимеров. 20.Способ по п. 17, при этом указанный нагревательный каландр(ы) соединен(ы) с дополнительным устройством быстрого нагрева, расположенным до и/или после указанного (каждого) каландра. 21.Способ по п. 1, при этом указанная(ые) стадия(и) предварительной пропитки дополняется(ются) стадией покрытия указанной одиночной нити или указанного множества параллельных нитей после предварительной пропитки порошком, причем указанная стадия покрытия проводится перед указанной стадией каландрирования, расплавленным термопластичным полимером, который может быть идентичен указанному полимеру или отличаться от него в виде порошка в псевдоожиженном слое. 22.Способ по п. 1, где указанный термопластичный полимер дополнительно содержит углеродсодержащие наполнители. 23.Способ по п. 1, где указанный термопластический полимер дополнительно содержит жидкокристаллические полимеры или циклизованный поли(бутилентерефталат) или смеси, содержащие их в качестве добавок. 24.Способ по п. 1, где указанный по меньшей мере один термопластичный полимер выбран из: полиарилэфир кетона (ПАЭК); полиарилэфиркетон кетонов (ПАЭКК); ароматических полиэфиримидов (ПЭИ); полиарилсульфонов; полиарилсульфидов; полиамидов (ПА); PEBA, полиакрилатов; полиолефинов; и их смеси. 25.Способ по п. 24, где указанный по меньшей мере один термопластичный полимер представляет собой полимер, температура стеклования которого Tg 80°C, или полукристаллический полимер, чья температура плавления Tm 150°C. 26.Способ по п. 1, при этом указанный волокнистый материал содержит непрерывные волокна, выбранные из углерода, стекла, карбида кремния, базальта, кремнезема, натуральных волокон, особенно льна или конопли, лигнина, бамбука, сизаля, шелка или целлюлозы, или аморфных термопластичных волокон с температурой стеклования Tg выше чем Tg указанного полимера или указанной смеси полимеров, когда последний является аморфным, или выше, чем Tm указанного полимера или указанной смеси полимеров, когда последний является полукристаллическим, или полукристаллических термопластичных волокон с температурой плавления Tm выше, чем Tg указанного полимера или указанной смеси полимеров, когда последний является аморфным, или выше, чем Tm указанного полимера или указанной смеси полимеров, когда последний является полукристаллическим, или смеси двух или более указанных волокон. 27.Однонаправленная лента из пропитанного волокнистого материала, полученная способом, определенным в соответствии п. 16, при этом указанный волокнистый материал находится в форме пряди или нескольких параллельных прядей, и указанная прядь(и) находится в контакте с частью или всей поверхностью указанного по меньшей мере одного компонента рифленого ролика, и указанная прядь(и) содержит до 0,1% по весу проклейки. 28.Лента, по п. 27, при этом он имеет ширину (I) и толщину (ep), подходящие для применения роботом при изготовлении объемных заготовок без необходимости продольной резки, при этом ширина (I) составляет не менее 5 мм и не более 400 мм. 29.Лента, по п. 27, где термопластичный полимер представляет собой полиамид. 30.Использование метода, как определено в соответствии п.16 для изготовления калиброванных лент, пригодных для изготовления объемных составных деталей, путем автоматизированной укладки указанных лент с помощью робота. 31.Использование ленты из пропитанного волокнистого материала, как определено в соответствии п. 27, при изготовлении объемных композитных деталей. 32.Использование в соответствии п. 31, при этом указанное производство указанных композитных деталей относится к областям транспорта, нефти и газа, гражданской или военной авиации, морского транспорта, железнодорожного транспорта; возобновляемая энергия; панели термозащиты; спорт и отдых, здоровье и медицина, безопасность и электроника. 33.Трехмерная композитная деталь, полученная в результате использования по меньшей мере одной однонаправленной полосы пропитанного волокнистого материала, как определено в соответствии п. 27.

Недостатком известного способа является ограничение его применимости лишь для однонаправленных волокон, но не для тканей, используемых для приготовления препрегов. Указанные недостатки ограничивают возможность применение изобретения по назначению для тканей и приготовления препрегов.

Известен способ пропитки волокнистого материала оптимизированной системой подачи и очистки от мелких частиц по патенту CN 114761192 «Способ пропитки волокнистого материала оптимизированной системой подачи и очистки от мелких частиц». Сущностью изобретения является 1.Способ изготовления пропитанного волокнистого материала, содержащего по меньшей мере один волокнистый материал, изготовленный из непрерывных волокон, и по меньшей мере одну термопластичную полимерную матрицу, включающий стадию предварительной пропитки волокнистого материала термопластичной полимерной матрицей в виде порошка, отличающийся тем, что этап предварительной пропитки проводят всухую в баке (20), содержащем псевдоожиженный слой (22), причем этап предварительной пропитки проводят при поддержании уровня h порошка, присутствующего в баке (20), и массы m порошка по существу постоянна, при этом уровень h находится в диапазоне от h во время осуществления стадии предварительной пропитки i до h i-3%, в частности, h i-2%, где h i. Для начального уровня указанного порошка в указанной емкости (20) в начале осуществления этапа предварительной пропитки указанная масса m составляет от m во время осуществления этапа предварительной пропитки i до m i 0,5 % , где m i В бак (20) в начале выполнения этапа предварительной пропитки исходная масса порошка (а), не включая какой-либо электростатический процесс с использованием преднамеренной зарядки. 2.Способ по п.1, отличающийся тем, что среднеобъемный диаметр D50 частиц порошка термопластичного полимера составляет от 30 до 300 мкм, в частности от 50 до 200 мкм, более конкретно от 70 мкм. до 200 мкм. 3.Способ по любому из пп.1 или 2, отличающийся тем, что резервуар (20) пополняют термопластичной полимерной матрицей в виде порошка для компенсации расхода указанной термопластичной полимерной матрицы вследствие предварительной пропитки указанной волокнистой основы материал. 4.Способ по одному из пп.1-3, отличающийся тем, что размер частиц порошка в резервуаре (20) является практически постоянным, т.е. D50 изменяется максимум на +20%. 5.Способ по одному из пп.1-4, отличающийся тем, что размер мелких частиц порошка в баке (20) является по существу постоянным, т.е. D10 изменяется максимум на +30%. 6.Способ по пп.1-5, отличающийся тем, что размер крупных частиц указанного порошка в указанном резервуаре (20) является по существу постоянным, т.е. D90 изменяется максимум на +10%. 7.Способ по одному из пп.1-6, отличающийся тем, что указанный резервуар (20) содержит псевдоожиженный слой (22) и указанная стадия предварительной пропитки выполняется в виде указанной одной нити (81а) или указанного множества нитей одновременно распределяются между входом и выходом упомянутого псевдоожиженного слоя (22). 8.Способ по одному из пп.1-7, отличающийся тем, что бак (20) снабжен ракельным ножом. 9.По п.8 характеризующийся уровнем тока h<h i -3%, в частности h<h i -2%, отвал используется автоматически. 10.Способ по одному из пп.1-9, отличающийся тем, что емкость (20) снабжена системой поперечного всасывания, которая всасывает мелкие частицы диаметром от 0,01 до 60 мкм, покидающие емкость (20) при псевдоожижении. 11.Способ по п.10, отличающийся тем, что указанные всасываемые частицы непрерывно повторно вводят в указанный резервуар (20). 12.Способ по одному из пп.1-11, отличающийся тем, что бак (20) снабжен ракельным ножом и системой поперечного всасывания, которая отсасывает из бака мелкие частицы диаметром от 0,01 до 60 мкм ( 20). 13.Способ по одному из пп.1-12, отличающийся тем, что псевдоожиженный слой (22) содержит по меньшей мере одно натяжное устройство (82), причем ровинг (81а) или ровинги контактируют с частью или всей поверхностью по меньшей мере одного натяжного устройства (82). 14.Способ по п.13, отличающийся тем, что указанное расстилание указанной одной ровницы (81а) или указанного множества ровингов осуществляют по меньшей мере на уровне указанного по меньшей мере одного натяжного устройства (82). 15.Способ по п.13 или 14, отличающийся тем, что указанное по меньшей мере одно натяжное устройство (82) представляет собой ролик выпуклой, вогнутой или цилиндрической формы. 16.Способ по п.15, отличающийся тем, что указанный по меньшей мере один прижимной ролик имеет цилиндрическую форму и что процентное распределение указанной одной ровницы (81а) или указанного множества ровингов между входом и выходом псевдоожиженного слой составляет от 1% до 400%, предпочтительно от 30% до 150%, предпочтительно от 50% до 150%. 17.Способ по одному из пп.1-16, отличающийся тем, что термопластичный полимер представляет собой нереакционноспособный термопластичный полимер. 18.Способ по п.17, отличающийся тем, что включает следующие стадии: предварительно пропитанный волокнистый материал нагревают до расплавления термопластичного полимера и завершают пропитку волокнистого материала. 19.Способ по одному из пп.1-16, отличающийся тем, что термопластичный полимер представляет собой реакционноспособный форполимер: в зависимости от конца цепи, который имеет форполимер, он может реагировать сам с собой или с другим форполимером, или с цепью удлинитель. 20.Способ по п.19, отличающийся тем, что включает следующие стадии: предварительно пропитанный волокнистый материал нагревают для расплавления и полимеризации термопластичного форполимера, необязательно с удлинителем цепи, и завершают пропитку волокнистого материала. 21.Способ по одному из пп.1-20, отличающийся тем, что указанный по меньшей мере один термопластичный полимер выбирают из: поли(арилэфиркетона) (ПАЭК), в частности поли(эфиркетона) (ПЭЭК); поли(арилэфиркетон) (PAEKK), в частности, поли(эфиркетон) (PEKK); ароматические полиэфиримиды (PEI); полиарилсульфоны, в частности полифенилсульфоны (PPSU); полиариленсульфиды, в частности полифениленсульфид (PPS); полиамиды (ПА), в частности полуароматические полиамиды (полифталамиды), необязательно модифицированные фрагментами мочевины; ПЭБА; полиакрилаты, в частности полиметилметакрилат (ПММА); полиолефины, в частности полипропилен; полимолочная кислота (PLA); поливиниловый спирт (ПВС); и фторполимеры, в частности поливинилиденфторид (ПВДФ) или политетрафторэтилен (ПТФЭ) или полихлортрифторэтилен (ПХТФЭ); и их смеси, особенно смеси PEKK и PEI, предпочтительно 90-10% по массе против 60-40% по массе, особенно 90-10% по массе по сравнению с 70-30% по массе. 22.Способ по одному из пп.1-21, отличающийся тем, что по меньшей мере термопластичный полимер представляет собой полимер, имеющий такую температуру стеклования, что Tg составляет >80°С, в частности >100°С, в частности >120°С. , в частности > 140°, или полукристаллический полимер, имеющий температуру плавления Tm > 150°C. 23.Способ по одному из пп.1-22, отличающийся тем, что указанный по меньшей мере термопластичный полимер выбирают из полиамидов, алифатических полиамидов, циклоалифатических полиамидов и полуароматических полиамидов (полифталамидов), PEKK, PEI и смесей PEKK и PEI. 24.Способ по одному из пп.1-23, отличающийся тем, что содержание волокон в пропитанном волокнистом материале составляет от 45 до 65 об.%, предпочтительно от 50 до 60 об.%, в частности от 54 до 60 об.%. %. 25.Способ по одному из пп.1-22, отличающийся тем, что степень пористости пропитанного волокнистого материала составляет менее 10%, в частности менее 5%, в частности менее 2%. 26.Способ по одному из пп.1-25, отличающийся тем, что термопластичный полимер дополнительно содержит наполнитель на основе углерода, в частности сажу, или нанонаполнитель на основе углерода, предпочтительно выбранный из нанонаполнителей на основе углерода, в частности графена. и/или углеродные нанотрубки, и/или углеродные нанофибриллы, или их смеси. 27.Способ по одному из пп.1-26, отличающийся тем, что волокнистый материал содержит непрерывные волокна, выбранные из группы, состоящей из: углеродных волокон; стеклянные волокна; волокна карбида кремния; базальтовая основа или базальтовые волокна; кремнеземное волокно; натуральные волокна, в частности льняные или конопляные волокна, волокна лигнина, бамбуковые волокна, волокна сизаля, шелковые волокна или целлюлозные волокна, в частности вискозные волокна; или аморфные термопластические волокна, имеющие следующую температуру стеклования Tg: (ii) выше, чем Tg указанного полимера или указанной смеси полимеров, когда указанный полимер или указанная смесь полимеров являются аморфными, или выше, чем Tm указанного полимера или указанной смеси полимеров, когда указано полимер или указанная смесь полимеров являются полукристаллическими; или полукристаллическое термопластичное волокно, имеющее следующую температуру плавления Tm: (ii) выше, чем Tg указанного полимера или указанной смеси полимеров, когда указанный полимер или указанная смесь полимеров являются аморфными, или выше, чем Tm указанного полимера или указанной смеси полимеров, когда указанный полимер или указанная смесь полимеров являются полукристаллическими; или смесь двух или более указанных волокон, предпочтительно углеродных, стеклянных или карбидокремниевых волокон; в частности углеродные волокна. 28.Применение способа по одному из пп.1-27 для изготовления калиброванной полосы: подходит для изготовления трехмерных составных деталей путем автоматизированной укладки полос с использованием автоматического оборудования. 29.Применение по п.28, отличающееся тем, что указанная составная часть относится к следующим областям: транспорт, в частности автомобильный транспорт, нефть и газ, в частности морская нефть и газ, водород, хранение газа, в частности водорода, воздуха, морские и железнодорожные перевозки; возобновляемые источники энергии, в частности ветряные или водяные турбины, накопители энергии, солнечные батареи; панель термозащиты; спорт и отдых, здоровье и медицина, а также электронные устройства. 30.Трехмерная композитная деталь, отличающаяся тем, что она получена в результате использования процесса по любому из пп. 28 и 29. 31.Резервуар (20) для использования в процессе по одному из пп.1-27, содержащий псевдоожиженный слой (22) и скребок или систему бокового всасывания для всасывания мелких частиц. 32.Резервуар (20) для использования в процессе по одному из пп.1-27, содержащий псевдоожиженный слой (22), скребок и боковую систему всасывания для всасывания мелких частиц.

Недостатком изобретения является ограничение его применимости лишь для однонаправленных волокон, но не для тканей, используемых для приготовления препрегов, т.к. изобретение предназначено для применения исключительно для однонаправленных непрерывных волокон в виде лент-ровинг, изготавливаемых в соответствии с ОКПД 2 - код 23.14.11 - ленты, ровинг (ровница).

Известен способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего по патенту RU 2765042 «Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего». Сущностью является способ изготовления углепластика, в котором формируют препрег посредством сушки углеродного наполнителя, нанесения на него связующего методом электростатического напыления и пропитки его связующим, формируют заготовки препрега и собирают из них пакет, размещают пакет между предварительно нагретыми плитами пресс-формы и формируют углепластик посредством ступенчатого прессования пакета в три стадии при температуре, превышающей температуру плавления связующего, и охлаждают полученный углепластик под давлением, отличающийся тем, что в качестве углеродного наполнителя используют тканый углеродный наполнитель, раскраивают тканый углеродный наполнитель с последующей сушкой, поочередно на лицевую и изнаночную стороны упомянутого углеродного наполнителя наносят порошковое полиэфирэфиркетоновое связующее со средним размером частиц 90-150 мкм, при этом на лицевой и изнаночной сторонах упомянутого углеродного наполнителя, содержание связующего в препреге составляет 42±3%, расплавляют упомянутое связующее при температуре 390-410°С в течение 5-10 минут, при этом заготовки препрега размещают в термошкафу на перфорированных полках, на которые укладывают антиадгезионный слой в виде полиимидной пленки толщиной 100-150 мкм, которую удаляют после охлаждения заготовки препрега, раскраивают листы препрега, собирают из них пакет и размещают его между плитами пресс-формы, предварительно нагретыми на 30-50°С ниже температуры плавления связующего, прогревают упомянутый пакет до температуры на 50-70°С выше температуры плавления связующего при удельном давлении 0,1-0,5 МПа для удаления воздуха, затем прессуют его при температуре, превышающей температуру плавления связующего на 50-70°С, в три стадии: первую стадию проводят при удельном давлении 0,5-1,0 МПа, вторую стадию - при удельном давлении 1,1-2,0 МПа, и третью стадию - при удельном давлении 2,1-2,5 МПа, причем продолжительность каждой стадии составляет 10-30 минут, после прессования пакета плиты пресса охлаждают при удельном давлении 2,1-2,5 МПа до температуры не выше температуры стеклования связующего.

Недостатком известного изобретения являются невысокие прочностные характеристики углепластика, прочность при изгибе не более 1305МПа, (против 1344-1405 МПа у заявленного технического решения), при этом изобретение относится к получению углепластика исключительно на основе полиэфирэфиркетонового связующего.

Основываясь на проведенном анализе выявленного заявителем уровня техники, и принимая во внимание то, что выявленные аналоги совпадают с заявленным техническим решением исключительно лишь по отдельным совпадающим признакам, прототип заявленного технического решения заявителем не выявлен, и формула изобретения составлена без ограничительной части.

Таким образом, технической проблемой, решаемой заявленным техническим решением, является устранение недостатков выявленных аналогов, а именно:

- более сложных технологий получения и использования известных углепластиков за счет длительного высокотемпературного нагрева связующего при получении препрега и большего количество действий способов получения;

- использования растворителей при аппретировании и получении известных препрегов;

- ограничения применимости известных углепластиков лишь для однонаправленных волокон, но не для тканей, используемых для приготовления препрегов;

- невысоких физико-механических характеристик известных углепластиков.

Техническим результатом заявленного технического решения является разработка углепластика на основе полифениленсульфидного связующего и способа его получения (варианты), позволяющего достигнуть:

- упрощения технологии получения за счет исключения длительного высокотемпературного нагрева связующего при получении препрега и меньшего количества действий в способе получения;

- исключения использования растворителей при аппретировании и получении препрегов;

- обеспечения возможности получения углепластика на основе тканого наполнителя;

- обеспечения возможности повышения физико-механических характеристик углепластика.

Сущностью заявленного технического решения является углепластик на основе полифениленсульфидного связующего, содержащий аппрет на основе полифениленсульфида с ПТР 1250-1750 г/10 мин при следующем содержании компонентов, мас.ч: углеткань - 100, полифениленсульфид с ПТР 1250-1750 г/10 мин - 3-5, полифениленсульфид с ПТР 150-250 г/10 мин - 40-55. Способ получения углепластика на основе полифениленсульфидного связующего по п.1, заключающийся в том, что на 1 этапе берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и выполняют напыление в электростатическом поле с двух сторон на углеткань, которая закреплена на токопроводящей рамке; далее выполняют нагрев углеткани до температуры 325 °С, при этом аппрет оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава аппрета с электростатическим зарядом на поверхности углеткани; на 2 этапе получают углепластик напылением порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле с двух сторон посредством его напыления на углеткань, закрепленную на токопроводящей рамке; далее после напыления углеткань нагревают до температуры 325 °С, при этом связующее оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом высокого напряжения на поверхности; далее полученные пропитанные листы углеткани собирают в технологический пакет; далее технологический пакет помещают в вакуумный мешок и проводят консолидацию технологического пакета; далее создают разрежение с применением вакуумного насоса с остаточным давлением 50 мбар в технологическом пакете, далее поднимают температуру до 325 °С консолидированного технологического пакета, размещенного между матрицей и пуансоном пресс-формы и создают давление прессования 3 МПа; далее охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 325 °С. Способ получения углепластика на основе полифениленсульфида по п.1, заключающийся в том, что берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и напыляют его в электростатическом поле с одной стороны на углеткань, закрепленную на выложенную металлическую оснастку; далее нагревают углеткань до температуры 325 °С, при этом равномерное распределение, оплавление аппрета и пропитывание углеткани обеспечивается за счет низкого поверхностного натяжения расплава аппрета; далее выполняют напыление порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле высокого напряжения с одной стороны на аппретированную углеткань и нагревают при температуре 325 °С; далее проводят выкладку, аппретирование и поэтапное напыление связующего последующих слоев углеткани, с получением технологического пакета, при этом углеткань раскраивают согласно карте раскроя с обеспечением возможности максимального коэффициента использования материала; далее вакуумным насосом в пресс-форме, в которую помещён технологический пакет, создают вакуум с остаточным давлением 50 мбар, затем поднимают температуру до 325 °С и проводят прессование; далее выполняют охлаждение технологического пакета, извлекают композитное изделие с получением заявленного изделия.

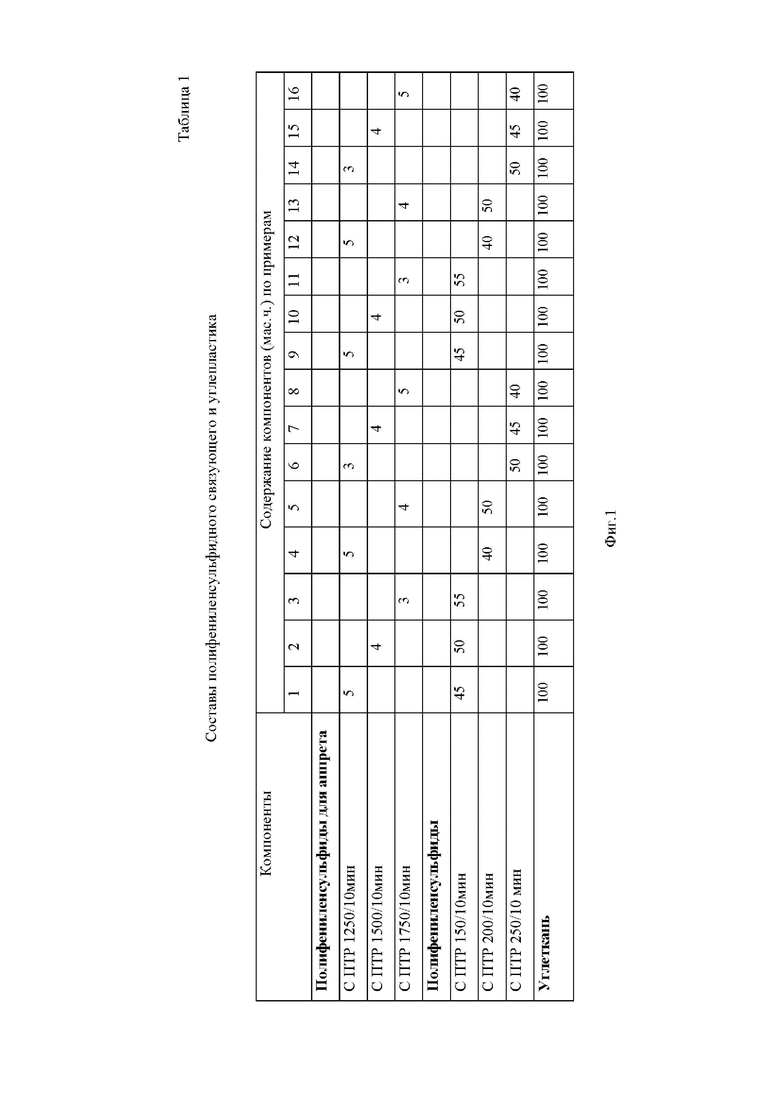

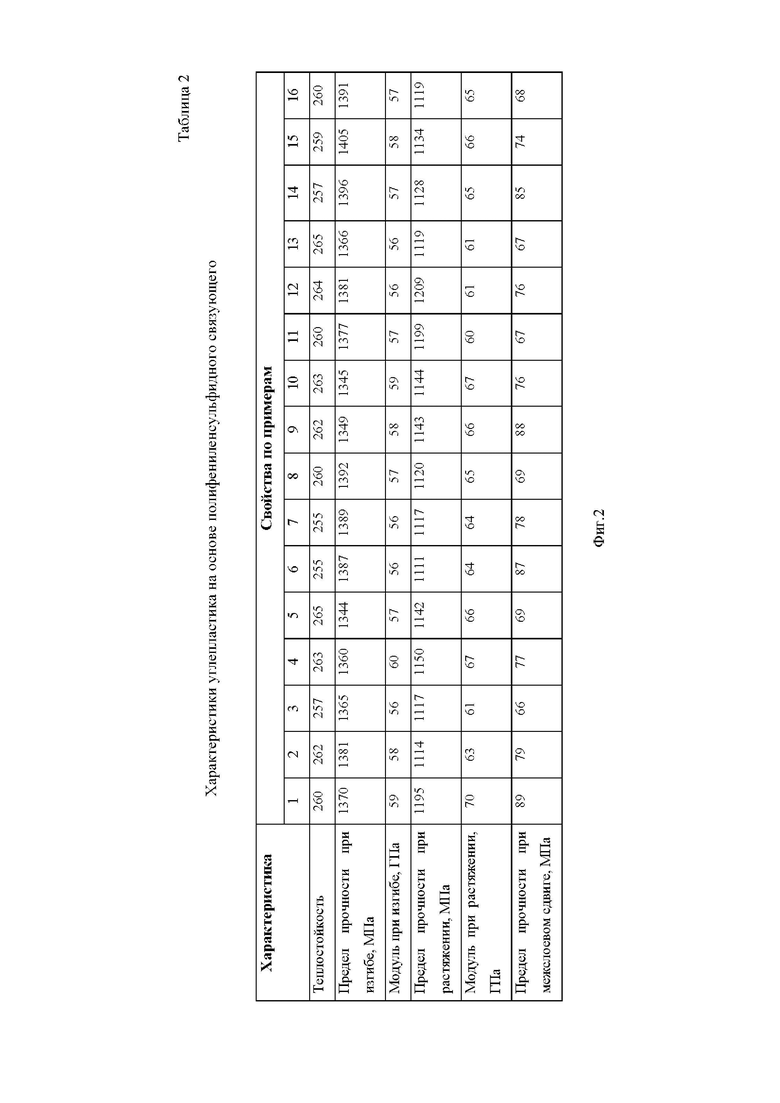

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.2.

На Фиг.1 представлена Таблица 1, в которой приведены составы заявленного углепластика на основе полифениленсульфида.

На Фиг.2 представлена Таблица 2, в которой приведены свойства заявленного углепластика на основе полифениленсульфида.

Далее заявителем приведено описание заявленного технического решения, т.е. заявленный способ и состав, полученный заявленным способом.

Далее заявителем приведены параметры использованных материалов оборудование и исходные компоненты, используемые при реализации заявленного технического решения.

Для определения показателя текучести расплава (ПТР) использован пластометр SmarTest 2322H по ГОСТ 11645-2021.

Прочность на растяжение определялась по ГОСТ Р 56785-2015 «Композиты полимерные. Метод испытания на растяжение плоских образцов». Прочность на изгиб определяли по ГОСТ Р 56810-2015 «Композиты полимерные. Метод испытания на изгиб плоских образцов». Предел прочности при межслоевом сдвиге определяли методом короткой балки по ГОСТ 32659-2014 «Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки».

Теплостойкость определялась по температуре стеклования отвержденных образцов методом динамического механического анализа на приборе DMA 242 E (NETZSCH) при скорости нагрева 5 К/мин.

Порошок аппрета представляет собой низкомолекулярную фракцию синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и порошок полифениленсульфида с ПТР 150-250 г/10 мин полученный в шаровой мельнице РМ 100.

Напыление порошка аппрета и порошка полифениленсульфида на углеткань проводится на переносном комплексе для напыления порошковых покрытий под названием «Министарт» с помощью пистолета Старт-50.

В качестве связующего использован синтез по методике, описанной в статье (Р.М.Ахмадуллин и д.р. Разработка технологии получения полифениленсульфида. Ж.П.Х. 2022, 95 (7), 678-684), полифениленсульфиды с ПТР 150-250 г/10 мин. Для приготовления порошкового аппрета использованы твердые порошки низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин.соответственно.

В качестве углеткани использовали углеткани с поверхностной плотностью 200 г/м2.

Содержание компонентов подобрано, исходя из сочетания оптимальных свойств связующего, по показателям теплостойкости и механических свойств.

Для достижения заявленного технического результата в заявленном углепластике на основе полифениленсульфидного связующего, согласно заявленному техническому решению, в качестве аппрета использованы твердые полифениленсульфиды, с ПТР 1250-1750 г/10 мин, в качестве связующего использованы полифениленсульфиды с ПТР 150-250 г/10 мин при следующем соотношении компонентов, мас.ч.:

Использование в качестве аппрета низкомолекулярных фракций синтеза полифениленсульфида, находящихся при комнатной температуре в твердом состоянии, позволяет обеспечить возможность изготовить порошки и обеспечить возможность их напыления на ткань в электростатическом поле высокого напряжения и далее при нагревании обеспечить возможность их равномерного распределения по поверхности ткани, что обеспечивает возможность повышения адгезии полифениленсульфидного связующего к ткани и как следствие приводит к улучшению прочностных характеристик композита.

Далее заявителем приведено описание заявленного углепластика на основе полифениленсульфидного связующего и заявленного способа его получения (варианты)

Вариант 1 заявленного способа получения углепластика на основе полифениленсульфида состоит из двух этапов.

На 1 этапе:

- берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и выполняют напыление в электростатическом поле с двух сторон на углеткань, которая закреплена на токопроводящей рамке;

- далее выполняют нагрев углеткани до температуры 325 °С, при этом аппрет оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава аппрета с электростатическим зарядом на поверхности углеткани.

На 2 этапе:

- получают углепластик напылением порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле с одной или двух сторон посредством его напыления на углеткань, закрепленную на токопроводящей рамке;

- далее после напыления углеткань нагревают до температуры 325 °С, при этом связующее оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом высокого напряжения на поверхности;

- далее полученные пропитанные листы углеткани собирают в технологический пакет;

- далее технологический пакет помещают в вакуумный мешок и проводят консолидацию технологического пакета;

- далее создают разрежение с применением вакуумного насоса с остаточным давлением 50 мбар в технологическом пакете,

- далее поднимают температуру до 325 °С консолидированного технологического пакета, размещенного между матрицей и пуансоном пресс-формы и создают давление прессования 3 МПа;

- далее охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 325 °С.

Вариант 2 заявленного способа получения углепластика на основе полифениленсульфида:

- берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и напыляют его в электростатическом поле с одной стороны на углеткань, закрепленную на выложенную металлическую оснастку;

- далее нагревают углеткань до температуры 325 °С, при этом равномерное распределение, оплавление аппрета и пропитывание углеткани обеспечивается за счет низкого поверхностного натяжения расплава аппрета, наносимого на угдеродную ткань в электростатическом поле высокого напряжения;

- далее выполняют напыление порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле высокого напряжения с одной стороны на аппретированную углеткань и нагревают при температуре 325 °С;

- далее проводят выкладку, аппретирование и поэтапное напыление связующего последующих слоев углеткани, с получением технологического пакета, при этом углеткань раскраивают согласно карте раскроя с обеспечением возможности максимального коэффициента использования материала;

- далее вакуумным насосом в пресс-форме, в которую помещён технологический пакет, создают вакуум с остаточным давлением 50 мбар, затем поднимают температуру до 325 °С и проводят прессование;

- далее выполняют охлаждение технологического пакета, извлекают композитное изделие с получением заявленного изделия.

Далее заявителем приведены примеры конкретной реализации заявленного технического решения.

Пример 1. Способ получения углепластика на основе полифениленсульфидного аппрета с ПТР 1250 г/10 мин (5 мас.ч) и полифениленсульфидного связующего с ПТР 150 г/10 мин (45 мас.ч) по первому варианту.

- На 1 этапе получают порошки аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250 г/10 мин,

- выполняют их напыление в пропорции 5 мас.ч. полифениленсульфида с ПТР 1250 г/10 мин на 100 мас.ч. углеткани, закрепленной на токопроводящей рамке в электростатическом поле с двух сторон,

- далее нагревают ткань до температуры 325 °С, при этом аппрет оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава аппрета с электростатическим зарядом на поверхности ткани.

На 2 этапе получают углепластик, для чего:

- напыляют порошок полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле с одной или двух сторон на углеткань, закрепленную на токопроводящей рамке;

- далее, после напыления углеткань нагревают до температуры 325 °С, при этом связующее оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом высокого напряжения на поверхности;

- далее полученные пропитанные листы углеткани собирают в технологический пакет, помещают в вакуумный мешок и проводят консолидацию технологического пакета;

- далее создают в технологическом пакете вакуум с остаточным давлением 50 мбар вакуумным насосом,

- далее поднимают температуру до 325 °С консолидированного технологического пакета, размещенного между матрицей и пуансоном пресс-формы и создают давление прессования 3 МПа;

- далее выполняют охлаждение консолидированного технологического пакета, с получением консолидированной пластины, и извлекают из между пространства между матрицей и пуансоном пресс-формой с получением целевого продукта.

Результаты получения заявленного изделия из заявленного материала по заявленному способу представлены в Таблице 1.

Анализ Таблицы 1 и Таблицы 2 позволяет сделать выводы о том, что заявителем достигнут заявленный технический результат: по заявленному способу получен заявленный углепластик, при этом:

- обеспечена возможность исключения использования растворителей при аппретировании и получении препрегов;

- обеспечена возможность исключения длительного высокотемпературного нагрева связующего при получении препрега;

- обеспечена возможность получения углепластика на основе тканого наполнителя;

- обеспечена возможность повышения механических характеристик углепластика, именно: получен углепластик с содержанием углеткани 100 мас.ч, полифениленсульфида с ПТР 1250-1750 г/10 мин 5 мас.ч., полифениленсульфида с ПТР 150-250 г/10 мин 45 мас.ч. (Таблица 1 на Фиг.1.), со следующими характеристиками (по сравнению с известным аналогом по патенту RU 2775606): теплостойкость 260, предел прочности при изгибе 1370 МПа против не более 166,5 МПа у известного аналога, модуль при изгибе 59 ГПа против не более 13,2 ГПа у известного аналога, предел прочности при растяжении 1195 МПа против не более 8,9 Гпа у известного аналога, модуль при растяжении 70 ГПа против не более 105,6 МПа у известного аналога, предел прочности при межслоевом сдвиге 89 МПа (Таблица 2 на Фиг.2).

Примеры 2 - 8. Получение углепластика на основе полифениленсульфидного аппрета с ПТР 1500 - 1750 г/10 мин и полифениленсульфидного связующего с ПТР 200-250 г/10 мин по первому варианту.

Проводят последовательность действий по Примеру 1, отличающуюся тем, что берут различные марки компонентов и соотношения компонентов.

Результаты приведены в Таблице 1.

Пример 9. Получение углепластика на основе полифениленсульфидного аппрета с ПТР 1250 г/10 мин (5 мас.ч) и полифениленсульфидного связующего с ПТР 150 г/10 мин (45 мас.ч) по второму варианту.

Порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250 г/10 мин напыляют в электростатическом поле с одной стороны на углеткань, закрепленную на выложенную на металлическую оснастку. После напыления углеткань нагревают до температуры 325 °С, аппрет оплавляется и пропитывает ткань за счет низкого поверхностного натяжения расплава аппрета с электростатическим зарядом на поверхности ткани. Затем напыляют порошок полифениленсульфида с ПТР 150 г/10 мин в электростатическом поле с одной стороны на аппретированную углеткань и проводят оплавление при температуре 325 °С. Затем проводят выкладку, аппретирование и напыление связующего последующих слоев углеткани. Углеткань раскраивают согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала. В пресс-форме вакуумным насосом создают вакуум с остаточным давлением 50 мбар в технологическом пакете и затем поднимают температуру до 325 °С и проводят прессование. Затем охлаждают технологический пакет и извлекают композитное изделие.

Результаты приведены в Таблице 1.

Примеры 10 - 16. Получение углепластика на основе полифениленсульфидного аппрета с ПТР 1500-1750 г/10 мин (5 мас.ч) и полифениленсульфидного связующего с ПТР 200-250 г/10 мин (45 мас.ч) по второму варианту.

Проводят последовательность действий по Примеру 9, отличающуюся тем, что берут различные марки компонентов и соотношения компонентов.

Результаты приведены в Таблице 1.

Из данных, приведенных в Таблице 1, видно, что получены углепластики на основе полифениленсульфидного аппрета с ПТР 1500-1750 г/10 мин и полифениленсульфидного связующего с ПТР 200-250 г/10 мин во всем интервале заявленных значений содержания компонентов - углеткань - 100, полифениленсульфид с ПТР 1250-1750 г/10 мин - 3-5, полифениленсульфид с ПТР 150-250 г/10 мин - 40-55.

В Таблице 2 приведены свойства полученного по Примерам 1 - 16 углепластика на основе полифениленсульфидного аппрета с ПТР 1500-1750 г/10 мин и полифениленсульфидного связующего с ПТР 200-250 г/10 мин.

Как видно из Таблицы 2, заявленный углепластик на основе полифениленсульфидного аппрета с ПТР 1500-1750 г/10 мин и полифениленсульфидного связующего с ПТР 200-250 г/10 мин (Примеры 1 - 16) имеет (по сравнению с известным аналогом по патенту RU 2775606):

- высокие физико-механические свойства: прочность при растяжении до 1190 Мпа не более 8,9 ГПа у известного аналога; модуль при растяжении до 70 ГПа против не более 105,6 МПа у известного аналога; прочность при изгибе 1390 Мпа против не более 166,5 МПа у известного аналога; модуль при изгибе 60 МПа против не более 13,2 ГПа у известного аналога; полученные прочностные характеристики углепластика важны при его практическом использовании, так как углепластики широко используются при изготовлении лёгких, но прочных деталей, заменяя собой металлы;

- высокую теплостойкость до 260 °С;

- процесс пропитки (переработки) осуществляется при температуре не выше 325°С без применения растворителей.

Таким образом, выполненный заявителем анализ Таблицы 1 позволяет сделать выводы о том, что заявителем получен углепластик, соответствующий заявленным техническим результатам.

Таким образом, из описанного выше можно сделать вывод, что заявителем решена техническая проблема и достигнут заявленный технический результат, а именно, разработан углепластик на основе полифениленсульфидного связующего и способ его получения (варианты), при этом достигнуто:

- упрощение технологии получения за счет исключения длительного высокотемпературного нагрева связующего при получении препрега и исключения ряда действий в способе получения за счёт экспериментального подбора твердых компонентов, а именно, в заявленном техническом решении по сравнению с аналогом по патенту RU 2775606 исключены технологические операции растворения аппрета, перемешивания, отгонка растворителя;

- исключение использования растворителей при аппретировании и получении препрегов;

- обеспечена возможность получения углепластика на основе тканого наполнителя;

- за счёт подбора совокупности компонентов обеспечены высокие физико-механические характеристики углепластика: прочность при изгибе не менее 1345МПа, модуль изгиба не менее 56Гпа, прочность при растяжении не менее 1111МПа, модуль при растяжении не менее 60Гпа, прочность при межслоевом сдвиге не менее 66Мпа, а также обеспечена высокая теплостойкость углепластика не менее 255 °С.

Таким образом, заявленный технический результат достигнут тем, что подобран оптимальный состав углепластика и способ его получения (варианты), что позволило получить углепластик с высокой теплостойкостью и высокими физико-механическими характеристиками.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупностью признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т. к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат аналогов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, так как заявленный состав может быть получен посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Армированные углеродными волокнами полифениленсульфидные композиционные материалы и способ их получения | 2021 |

|

RU2773524C1 |

| Полифениленсульфидные композиционные материалы с углеродными волокнами и способ их получения | 2021 |

|

RU2770088C1 |

| Полифениленсульфидные композиции с аппретированными стекловолокнами и способ их получения | 2021 |

|

RU2770097C1 |

| Полифениленсульфидные композиционные материалы с аппретированными стекловолокнами и способ их получения | 2021 |

|

RU2767551C1 |

Изобретение относится к технологии изготовления углепластиков. Описан углепластик на основе полифениленсульфидного связующего, содержащий аппрет на основе полифениленсульфида с ПТР 1250-1750 г/10 мин при следующем содержании компонентов, мас.ч.: углеткань - 100, полифениленсульфид с ПТР 1250-1750 г/10 мин - 3-5, полифениленсульфид с ПТР 150-250 г/10 мин - 40-55. Также описан способ получения указанного выше углепластика на основе полифениленсульфидного связующего, заключающийся в том, что на 1 этапе берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и выполняют напыление в электростатическом поле с двух сторон на углеткань, которая закреплена на токопроводящей рамке; далее выполняют нагрев углеткани до температуры 325°С, при этом аппрет оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава аппрета с электростатическим зарядом на поверхности углеткани; на 2 этапе получают углепластик напылением порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле с двух сторон посредством его напыления на углеткань, закрепленную на токопроводящей рамке; далее после напыления углеткань нагревают до температуры 325°С, при этом связующее оплавляется и пропитывает углеткань за счет низкого поверхностного натяжения расплава связующего с электростатическим зарядом высокого напряжения на поверхности; далее полученные пропитанные листы углеткани собирают в технологический пакет; далее технологический пакет помещают в вакуумный мешок и проводят консолидацию технологического пакета; далее создают разрежение с применением вакуумного насоса с остаточным давлением 50 мбар в технологическом пакете, далее поднимают температуру до 325°С консолидированного технологического пакета, размещенного между матрицей и пуансоном пресс-формы, и создают давление прессования 3 МПа; далее охлаждают технологический пакет, получают консолидированную пластину, извлекают ее и используют для получения изделия методом термоформования между матрицей и пуансоном пресс-формы, нагретой до температуры 325°С. Описан способ получения указанного выше углепластика на основе полифениленсульфида, заключающийся в том, что берут порошок аппрета из низкомолекулярных фракций синтеза полифениленсульфида с ПТР 1250-1750 г/10 мин и напыляют его в электростатическом поле с одной стороны на углеткань, закрепленную на выложенную металлическую оснастку; далее нагревают углеткань до температуры 325°С, при этом равномерное распределение, оплавление аппрета и пропитывание углеткани обеспечивается за счет низкого поверхностного натяжения расплава аппрета; далее выполняют напыление порошка полифениленсульфида с ПТР 150-250 г/10 мин в электростатическом поле высокого напряжения с одной стороны на аппретированную углеткань и нагревают при температуре 325°С; далее проводят выкладку, аппретирование и поэтапное напыление связующего последующих слоев углеткани с получением технологического пакета, при этом углеткань раскраивают согласно карте раскроя с обеспечением возможности максимального коэффициента использования материала; далее вакуумным насосом в пресс-форме, в которую помещён технологический пакет, создают вакуум с остаточным давлением 50 мбар, затем поднимают температуру до 325°С и проводят прессование; далее выполняют охлаждение технологического пакета, извлекают композитное изделие с получением заявленного изделия. Технический результат – упрощение технологии получения углепластика, исключение растворителя при аппретировании и получении препрегов, повышение физико-механических характеристик углепластика. 3 н.п. ф-лы, 2 ил., 16 пр.

1. Углепластик на основе полифениленсульфидного связующего, содержащий аппрет на основе полифениленсульфида с ПТР 1250-1750 г/10 мин при следующем содержании компонентов, мас.ч.: