Способ относится к оптическому приборостроению и может быть использован для создания дифракционных оптических элементов видимого и ультрафиолетового диапазона - линз Френеля, фокусаторов, корректоров и др.

Известен способ микроструктурирования по технологии лазерной записи, где в качестве основного маскирующего слоя используется полимерный ароматический акрилат, который представляет собой продукт реакции олигомера и отверждающего разбавителя (патент США №2009/023154, МПК G02C 7/06, опубл. 17.09.2009 г.). В качестве подложек использовался алюминиевый лист толщиной 508 мкм с гальванически нанесенным поверх слоем никеля. Для удаления (абляции) материала использовалась лазерная система с длиной волны лазера 248 нм с частотой 150 импульсов в секунду.

Недостатками данного способа является низкое разрешение, а также низкая стойкость полимерного акрилата в случае формирования микрорельефа в плазме.

Известен способ, в котором фотолитография сочетается с оплавлением полученных резистных структур, в результате чего происходит уменьшение их размера и увеличивается разрешающая способность метода (патент RU 2400790, МПК G03F 7/00, B82B 3/00, опубл. 27.09.2010).

Недостатками данного способа является воздействие химических растворов на подложки, использование дорогостоящего литографического оборудования, многократное повторение одних и тех же операций литографии, что приводит к усложнению производственного процесса, снижению выхода годных элементов и увеличению общего времени технологического цикла.

Наиболее близким к предлагаемому является способ лазероиндуцированного окисления тонких пленок титана толщиной 3-60 нм, благодаря чему были созданы структуры субмикронных размеров, а также размеров меньших дифракционного предела (200-400 нм). В области воздействия лазерного луча пленка титана окисляется, что дает возможность формировать маску путем последующего селективного травления (Патент DE №19544295, МПК D01J 9/02, B23K 26/34, опубл. 05.06.1997 г.).

Основным недостатком способа является то, что элементы с размерами ниже дифракционного предела могли быть получены только на очень тонких пленках (~6-8 нм), стабильность нанесения и толщину которых трудно контролировать в лабораторных условиях, а также необходимость дополнительной операции по формированию рельефа в маске.

В основу изобретения поставлена задача прямым воздействием сфокусированного лазерного излучения формировать маску на поверхности субстрата, сократить количество операций и тем самым снизить время технологического цикла и себестоимость изготовления ДОЭ.

Поставленная задача решается за счет того, что в способе изготовления амплитудных дифракционных оптических элементов и масок для изготовления фазовых структур, включающем нанесение металлической пленки на поверхность диэлектрической подложки с последующим воздействием сфокусированного лазерного излучения на пленку, согласно изобретению пленку молибдена наносят толщиной 35-45 нм, а воздействие сфокусированного лазерного излучения осуществляют с плотностью мощности (0,8-1,2)·107 Вт/см2, обеспечивая полное удаление (абляцию) металлической пленки в зоне воздействия.

Другим достоинством этого метода наряду с повышением разрешающей способности является его универсальность. Полученное изделие можно использовать как амплитудный оптический элемент, литографический шаблон, а также полуфабрикат для последующего изготовления бинарного оптического элемента.

Предлагаемый способ осуществляется следующим образом.

На поверхность диэлектрической подложки методом магнетронного распыления в вакууме наносится слой молибдена толщиной 35-45 нм. При толщинах меньше 35 нм уменьшается плазмостойкость маскирующего покрытия, при более 45 нм уменьшается разрешающая способность метода за счет распространения энергии лазерного излучения по ширине трека. Затем пленка подвергается воздействию сфокусированного лазерного излучения с плотностью мощности, превосходящей энергию испарения материала, благодаря чему происходит локальное удаление молибдена.

Энергетическим условием начала интенсивного испарения металла E2 является превышение значения над некоторой величиной E1. Однако, учитывая непрерывность воздействия, это превышение должно быть таково, чтобы испарение носило взрывной характер. При этих значениях процесс протекает с образованием узкой глубокой лунки и выбросом части расплавленного металла.

За основу оценки критической плотности мощности E1 перехода к интенсивному испарению можно брать характерное время энергонакопления τ, приводящее к взрывному вскипанию некоторого объема материала. Определить время энергонакопления сложно, поскольку это требует рассмотрения динамики всего процесса с учетом испарения. Приближенно это время можно определить с помощью простейшей теплофизической оценки по формуле:

где x - характерный размер зоны, охваченной вскипанием;

a - коэффициент температуропроводности.

Выражение для E1 имеет вид:

где ρ - плотность материала;

A - коэффициент поглощения материала;

Lисп - удельная теплота испарения.

Для молибдена значение E1=1,32·106 Вт/см2 [А.Г. Григорьянц, И.Н. Шиганов. Лазерная сварка металлов. - М.: Высшая школа, 1988, 207 с.].

В результате на поверхности субстрата формируется топологический рисунок элемента. Время напыления металлической пленки молибдена указанной ранее толщины, плотность мощности лазерного луча определяются как конструктивными, так и конкретными технологическими параметрами изготавливаемого изделия. Полученное изделие можно использовать как амплитудный оптический элемент, литографический шаблон, а также полуфабрикат для последующего изготовления бинарного оптического элемента.

Пример конкретного выполнения

На оптически гладкие подложки из плавленого кварца (марка KB) размером 50×50×3 мм магнетронным способом наносились пленки молибдена толщиной 35-45 нм на установке ″Каролина Д12-А″. Затем подложки структурировались на круговой станции лазерной записи CLWS-200. Длина волны лазерного излучения - 488 нм, режим воздействия непрерывный, диаметр лазерного пятна - 0,5 мкм с гауссовым распределением плотности мощности в сечении. На пленках молибдена определялись кольцевые структуры с периодом 3 мкм. Внешний диаметр структур - 2 мм. Мощность лазерного луча уменьшалась от 100 мВт к 0 с шагом 0,5% для каждого кольца. Для проведенных нами исследований диапазон изменения плотности мощности лазерного излучения E=(0,05…2)·107 Вт/см2. Исследования показали, что минимальная ширина трека (элемента) достигается при плотности мощности излучения 1·107 Вт/см2. Последующее формирование рельефа проводилось на установке ионно-реактивного травления в ICP плазме ″Каролина РЕ15″ с частотой возбуждающего тока 13,56 МГц и мощностью 1 кВт в среде CF4 при следующих условиях: расход CF4 - 3 л/час, мощность, подводимая к ICP источнику - 400 Вт, мощность, подводимая к столику с субстратом - 150 Вт, продолжительность травления - 10 мин.

На фиг. 1 представлен снимок поверхности пленки молибдена после лазерной записи.

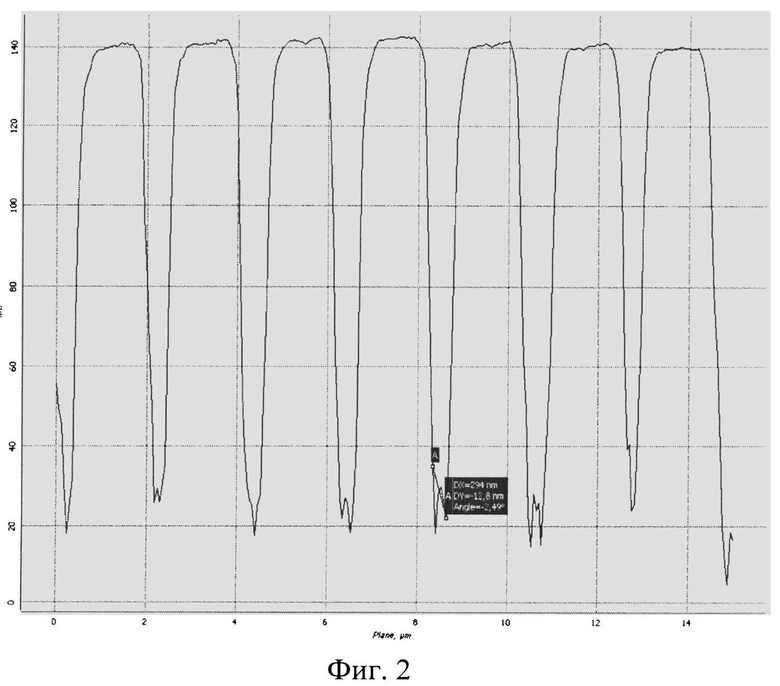

На фиг. 2 - сечение (профиль) бинарного рельефа, сформированного с применением молибденовой маски.

Измерения параметров микрорельефа проводились на сканирующем зондовом микроскопе (СЗМ) Solver-pro и сканирующем электронном микроскопе (СЭМ) Supra 25 фирмы Karl Zeiss.

В результате были получены кольцевые структуры с минимальной шириной линии 250-300 нм и глубиной, превышающей 100 нм.

Способ позволяет прямым воздействием формировать маску на поверхности субстрата, сократить количество операций и тем самым снизить время технологического цикла и себестоимость изготовления ДОЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАЗОВЫХ ДИФРАКЦИОННЫХ РЕШЕТОК, МИКРОСТРУКТУР И КОНТАКТНЫХ МАСОК | 2016 |

|

RU2702960C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ КОММУТАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1992 |

|

RU2017353C1 |

| СПОСОБ ЗАПИСИ ИЗОБРАЖЕНИЙ | 2014 |

|

RU2568143C1 |

| Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем | 2016 |

|

RU2626734C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2786788C1 |

| Способ получения тонких алмазных пленок | 2017 |

|

RU2685665C1 |

| ЛИТОГРАФИЧЕСКОЕ УСТРОЙСТВО | 2000 |

|

RU2249840C2 |

| ПОДЛОЖКА ДЛЯ БИОЧИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411180C1 |

| СПОСОБ ЗАПИСИ ИЗОБРАЖЕНИЙ | 2013 |

|

RU2534814C1 |

| Способ получения алмазоподобных тонких пленок | 2016 |

|

RU2668246C2 |

Способ относится к оптическому приборостроению и касается способа изготовления дифракционных оптических элементов и масок для изготовления фазовых структур. Способ включает нанесение молибденовой пленки толщиной 35-45 нм на поверхность диэлектрической подложки с последующим воздействием на нее сфокусированным лазерным излучением. Плотность мощности лазерного излучения составляет (0,8-1,2)·107 Вт/см2, что обеспечивает полное удаление (абляцию) металлической пленки в зоне воздействия. Технический результат заключается в сокращении количества технологических операций и уменьшении длительности технологического цикла. 2 ил.

Способ изготовления амплитудных дифракционных оптических элементов и масок для изготовления фазовых структур, включающий нанесение металлической пленки на поверхность диэлектрической подложки с последующим воздействием сфокусированного лазерного излучения на пленку, отличающийся тем, что пленку молибдена наносят толщиной 35-45 нм, а воздействие сфокусированного лазерного излучения осуществляют с плотностью мощности (0,8-1,2)·107 Вт/см2, обеспечивая полное удаление (абляцию) металлической пленки в зоне воздействия.

| DE 19544295 A1, 05.06.1997 | |||

| US 6268113 B1, 31.07.2001 | |||

| Способ изготовления дифракционных оптических элементов | 1985 |

|

SU1280560A1 |

| G | |||

| HEISE и др | |||

| "Laser ablation of thin molybdenum films on transparent substrates at low fluences", APPLIED PHYSICS A, т.102, N 1, 2011, стр.173-178 | |||

Авторы

Даты

2015-07-10—Публикация

2013-06-14—Подача