Изобретение относится к способу получения тонких алмазных пленок методом лазерного воздействия на углеродные и наноалмазные мишени и последующей конденсации углерода из парогазовой фазы на подложки в вакууме и может быть использовано в различных областях промышленности и науки для получения тонкопленочных упрочняющих покрытий и активных слоев тонкопленочных наноструктур.

Известен способ получения гомоэпитаксиальной алмазной тонкой пленки [1], включающий два этапа химического осаждения на поверхность подложки с помощью плазмы углерода из газовой фазы при использовании смеси метана и водорода. На первом этапе используют смешанный газ с концентрацией источника углерода, на втором -смешанный газ с концентрацией источника углерода более высоком, чем на первом. Получение алмазной тонкой пленки осуществляется при очень низкой скорости формирования структуры пленки. Таким образом, способ характеризуется низкой производительностью и высокой сложностью его реализации, что не позволяет эффективно получать более толстые алмазные пленки. Кроме того, кинетическая энергия углерода в данном способе низка, что снижает концентрацию sp3 связей в конденсируемом на подложке углероде.

Известен способ получения алмазоподобных покрытий комбинированным лазерным воздействием [2]. Способ реализуется путем комбинированного лазерного воздействия на материал мишени, выполненной из графита высокой чистоты (более 99.9%), сначала коротковолновым (менее 300 нм) импульсным излучением, в качестве которого используют излучение KrF-лазера с длиной волны 248 нм и удельной энергией 5⋅107 Вт/см2, затем длинноволнового лазерного излучения газового СО2-лазера или твердотельного волоконного лазера [2].

Алмазоподобное покрытия получают в вакууме путем распыления материала мишени за счет абляция при воздействии импульсным лазером и последующим воздействием на газоплазменное облако длинноволновым (более 1 мкм) лазерным излучением газового СО2-лазера или твердотельного волоконного лазерного излучателя.

Согласно этому способу последующее воздействие на газоплазменное облако длинноволновым (более 1 мкм) лазерным излучением естественно увеличивает кинетическую энергию частиц облака, что приводит к увеличению алмазной фазы в получаемом покрытии. Однако абляция в первую очередь предполагает диспергирование мишени, то есть газопламенное облако представляет собой двухфазную смесь графитовых частиц и углеродного пара, в результате пленка будет представлять собой двухфазный конденсат, что снижает качество пленки.

Как следует из описания способа, его исполнение требует сложного лазерного оборудования, что существенно усложняет получения покрытий или пленок. Кроме того, при абляции мишени выход алмазной составляющей значительно ниже 100%, а структура пленки представляет собой обширные графитовые зерна и алмазные островки.

Известен способ получения алмазоподобных пленок путем распыления мишени из графита импульсным лазером и осаждения паров на подложку, взятым за прототип [3]. Алмазоподобная пленка получается при распылении мишени в вакууме с помощью TEA СО2-лазера с плотностью мощности излучения 1⋅107 - 5⋅108 Вт/см2 при расстоянии от мишени до подложки не менее 7 см.

Недостатком способа является высокая интенсивность лазерного излучения, не позволяющая избавиться от диспергирования мишени, что ведет к значительному ухудшению качества алмазной пленки, в состав которой будут входить обширные области графитовой фазы.

Задача изобретения - получение тонкой алмазной пленки путем нуклеации наноалмазных конгломератов с некоторой плотностью на подложку из силикатного стекла в ходе диспергирования наноалмазной мишени сфокусированным лазерным излучением лазера на основе алюмо-иттриевого граната с длиной волны 1064 нм и последующим заполнением пространства между сформированными алмазными центрами алмазной фазой путем конденсации углерода из парогазовой фазы, получаемой испарением углеродных мишеней в вакууме расфокусированным лазерным излучением того же лазера.

Сущность изобретения.

Предлагается получать алмазные пленки путем нуклеации на подложке из силикатного стекла наноалмазных центров роста путем воздействия в вакууме от 13 до 20 импульсами сфокусированного лазерного излучения лазера на основе алюмо-иттриевого граната с длиной волны 1,064 мкм на мишень, изготовленную из порошка детонационного наноалмаза в виде таблетки диаметром 5 мм и толщиной 2 мм на прессе при давлении около 25 кг/мм2, и последующей конденсации углерода на стеклянные подложки из парогазовой фазы, получаемой лазерным испарением в вакууме углеродных мишеней, где в качестве мишени используются спрессованные таблетки из высокочистого графита диаметром 5 мм и толщиной 2-3 мм, а в качестве источника лазерного излучения используют расфокусированное излучение того же лазера с диаметром пятна 3 мм, энергией импульса не ниже 9,0 Дж, длительностью импульса не менее 8 мс (миллисекунд), то есть интенсивностью лазерного излучения 1,6 104 Вт/см2. В результате на подложку из парогазовой фазы конденсируется углерод, в котором доля sp3 связей не ниже 80%, а сформированные наноалмазные нуклеационные островки являются центрами роста алмазной пленки толщиной не менее 100 нм. Способ реализуется следующим образом.

1. Готовят два вида мишеней - таблетки диаметром 5 мм и толщиной 2-3 мм из высокочистого графита и таблетки тех же размеров из порошка детонационного наноалмаза с помощью прессформы и пресса с усилием до 500 кг (давление около 25 кг/мм2).

2. Размещают в вакууме с остаточным давлением 10-5 мм. рт. столба мишени и закрепленные подложки из силикатного стекла.

3. Воздействуют на мишень из детонационного наноалмаза 13-20 импульсами лазерного излучения лазера на основе алюмо-иттриевого граната с энергией импульса 3.8 -5,8 Дж для создания нуклеационных наноалмазных центров роста алмазной фазы.

4. Затем воздействуют на поверхность мишени расфокусированным лазерным излучением того же лазера на основе алюмо-иттриевого граната с интенсивностью излучения не менее 1,6 104 Вт/см2 для конденсации углерода с преимущественно sp3 связями на подложку с уже сформированными центрами роста (нуклеационные островки), выступающими в роли матриц роста алмазной фазы, заполняющей межчастичное пространства на подложке.

Примеры конкретного выполнения

Пример 1

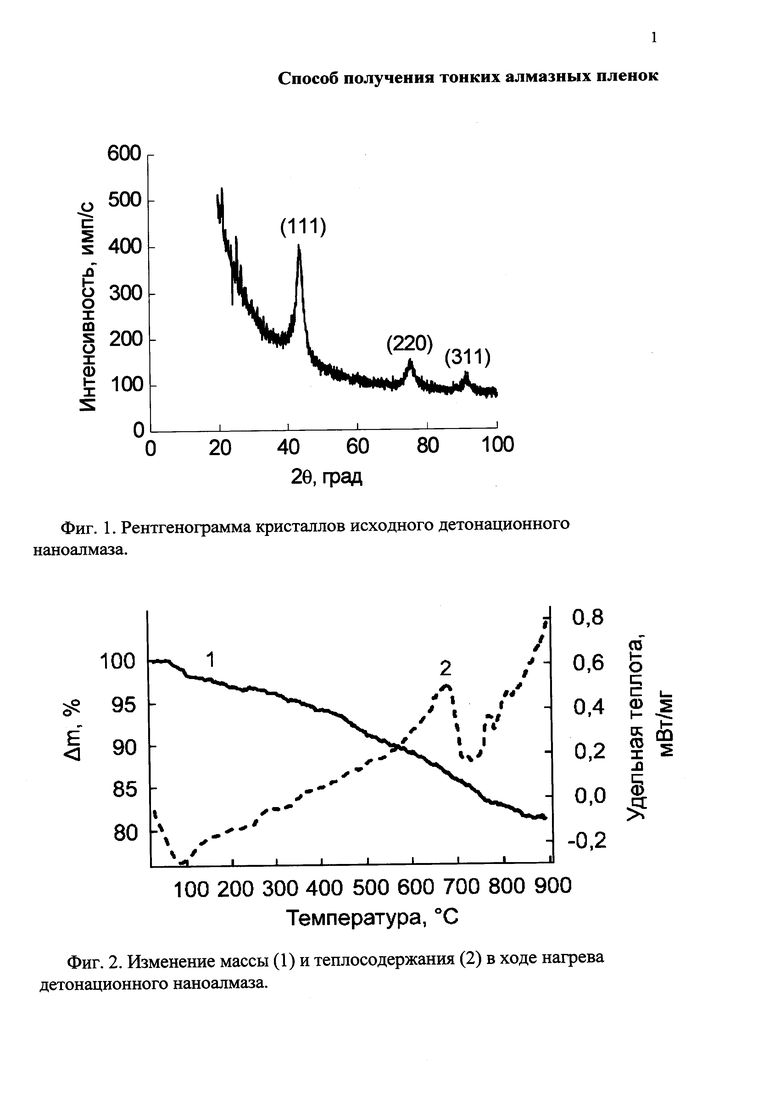

Из исходного порошка детонационного наноалмаза, изготовленного по ТУ 84-112-87 (изготовитель ФНПЦ «Алтай»), прессованием на гидравлическом прессе подготовили образцы цилиндрической формы диаметром 5 мм и высотой 2-3 мм и провели рентгеноструктурный и рентгенофазовый анализ. На рентгенограмме наноалмаза (фиг. 1) видны наиболее яркие рефлексы алмаза (111), (220) и (311).

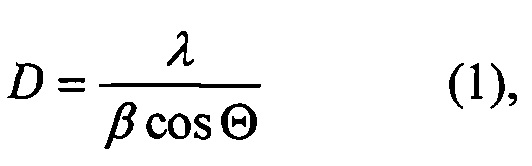

Уширение рефлексов обусловлено малым размером нанокристаллов или ростом микронапряжений, приводящих к изменению межплоскостных расстояний отражающих плоскостей. В ковалентных ультрадисперсных кристаллах величина микродеформации Ad/d не может быть большой, так как велики модули упругости алмаза. Поэтому, основной вклад в уширение рефлексов вносит малый размер кристаллов детонационного наноалмаза. В этой связи размеры областей когерентного рассеяния D определяются по упрощенной формуле, согласно которой уширение связанно только с эффектом дисперсности.

где:

D - размер областей когерентного рассеяния

λ - длина волны рентгеновского излучения в А

θ - угол дифракции рентгеновских лучей для плоскости (hkl)

β - физическое уширение рентгеновского рефлекса

В таблице 1 представлены данные рентгенографического анализа рефлексов детонационного наноалмаза, приведенных на фиг. 1. Размер нанокристаллов детонационного наноалмаза, рассчитанный по формуле (1), составляет 4,5 нм.

Пример 2.

Из исходного порошка нанокристаллов детонационного наноалмаза готовили образцы цилиндрической формы (как в примере 1), и проводили гравиметрический и масс-спектроскопический анализ.

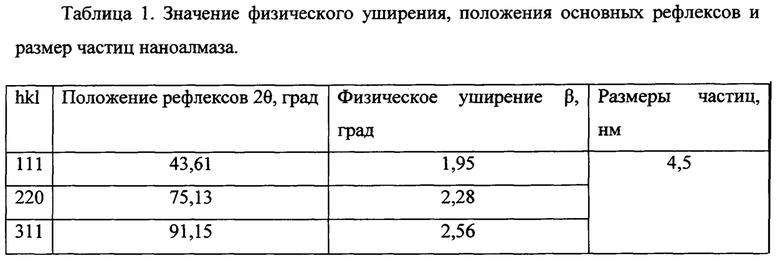

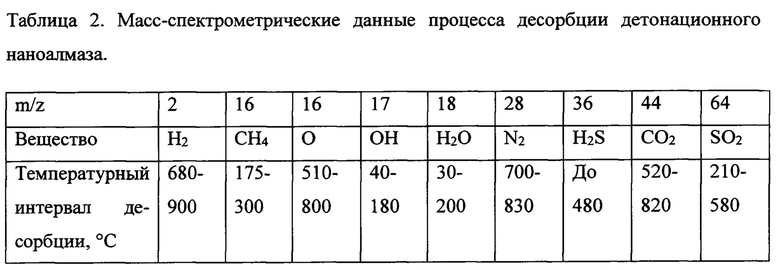

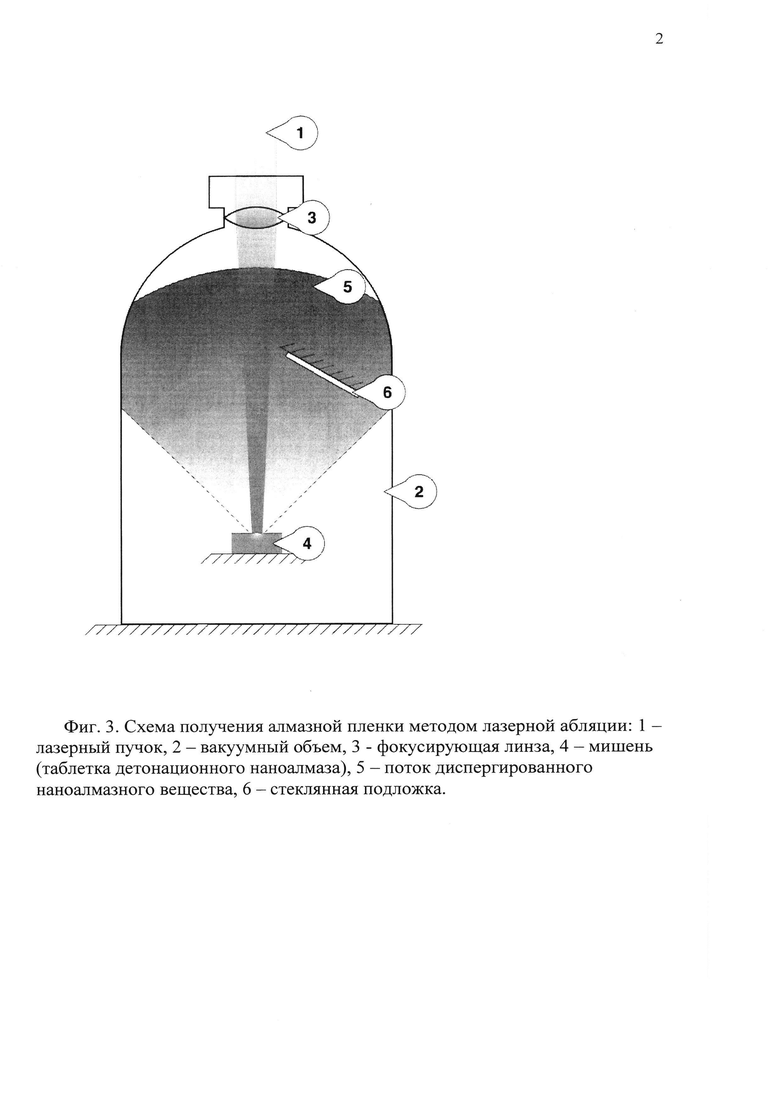

В ходе нагрева детонационный наноалмаз выделяет большое количество летучих соединений, об этом свидетельствует убыль массы образца, в процессе отжига (фиг. 2). При нагреве образца до температуры 900°C, последний теряет около 20% своей массы. Кроме того, процесс нагрева сопровождается экзо- и эндотермическими эффектами, свидетельствующими о протекании реакций на поверхности нанокристаллов детонационного наноалмаза.

Для определения молекулярного состава летучих примесей проводят масс-спектрометрический анализ образцов - нанокристаллов детонационного наноалмаза на приборе термического анализа Luxx 409 совмещенного с масс-спектрометром Aelos 403. Нагрев осуществляется в атмосфере аргона со скоростью 10°C/мин до температуры 900°C. В табл. 2 представлены данные масс-спектрометрических измерений. Как следует, из данных фиг. 2 и табл. 2 десорбция примесей наблюдается по всему интервалу температур, от +30°C до +(900-950)°C.

Выделяющиеся летучие вещества представлены широким спектром молекулярных соединений, такими как вода, водород, азот, сероводород, углеводороды, двуокись углерода и серы. То есть при нагреве детонационного наноалмаза в вакууме происходит его частичная очистка. Пример 3.

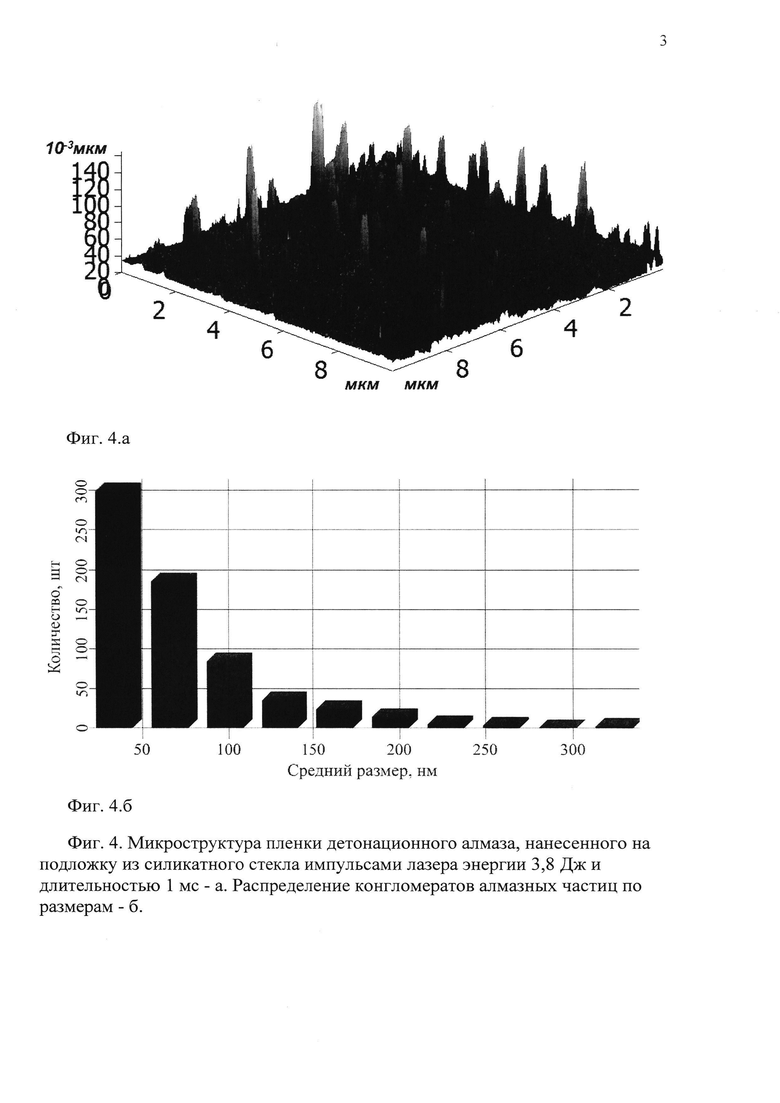

Спрессованные таблетки детонационного наноалмаза помещают в вакуумный объем установки по воздействию лазерного излучения на вещество (фиг. 3). Остаточное давление в вакуумном объеме достигало 10-5 мм. рт. столба. Энергия импульса составляла 3,8-5,8 Дж, длительность импульса - 1 мс, число импульсов - от 13 до 20. В ходе воздействия лазерными импульсами наблюдается перенос вещества мишени (таблетки) на подложку за счет абляции.

На фиг. 4 приведена структура алмазной пленки, полученной лазерной абляцией мишени из детонационного наноалмаза.

Согласно данным фиг. 4 преимущественно поверхность подложки заполнена малыми частицами размером менее 100 нм, плотность детонационного наноалмаза на подложке составила величину 6,5 частиц/мкм2.

В связи с тем, что основной вклад в распределение частиц вносят малые частицы, был проведен анализ структуры пленки масштабом 500×500 нм (фиг. 5).

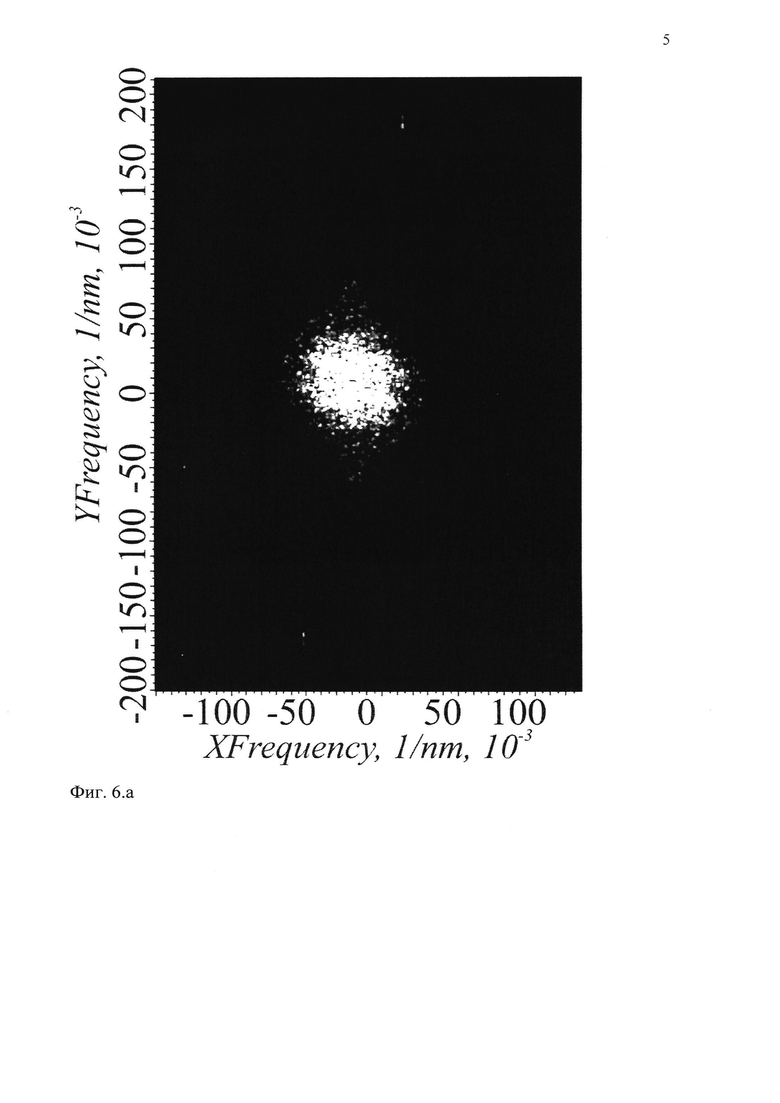

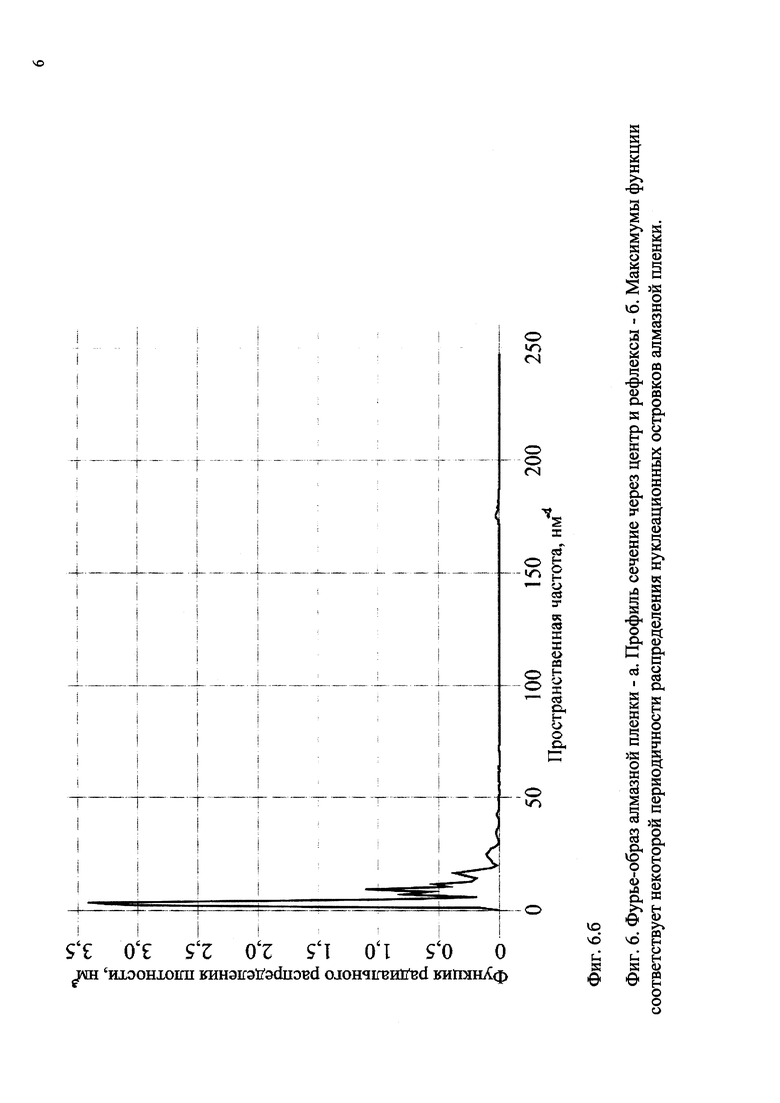

Средний размер частиц - 16,2 нм, а плотность за счет смещения максимума распределения к меньшим размерам уже составила 1072 частицы/мкм2. Следует отметить, что в совокупности конгломератов частиц присутствуют и частицы размером около 4,5 нм. Об этом свидетельствует Фурье-анализ структуры (фиг. 6).

Фурье образ содержит два симметричных рефлекса относительно центрального пятна, что свидетельствует о сосуществовании как крупных конгломератов (из анализа профиля сечения параметр периодичности составляет 284,7 нм), так и малых частиц, параметр периодичности которых 5,73 нм. Таким образом, лазерная абляции наноалмазной мишени позволяет заселить подложку центрами роста от единиц нм и до единиц мкм. Существенно, что единичные нанокристаллы детонационного алмаз фактически плотно заселяют поверхность подложки (параметр периодичности 5,73 нм практически совпадает со средним размером нанокристаллов 4,5 нм, определенный в примере 1 рентгенографическим методом). Одновременно в ходе абляции происходит эффективная очистка нанокристаллов от летучих составляющих примеси.

Пример 4

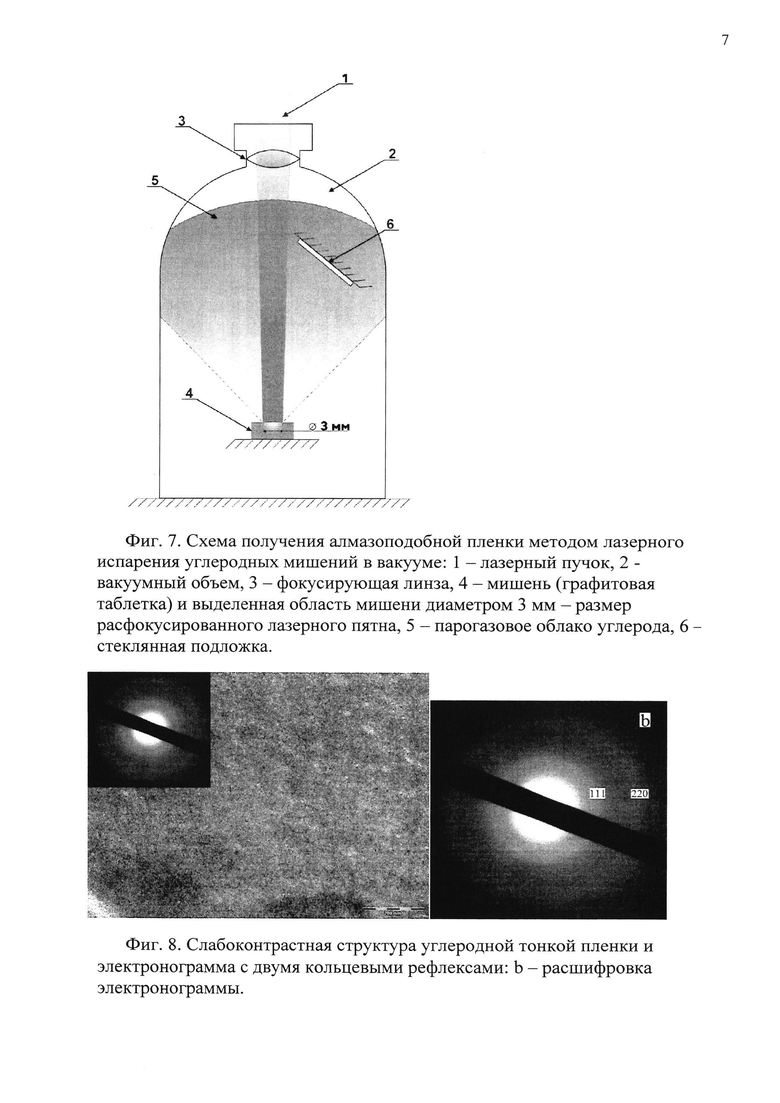

Спрессованные графитовые таблетки диаметром 5 мм и толщиной 2-3 мм помещают в вакуумный объем установки по воздействию лазерного излучения на вещество (фиг. 7). Лазерный пучок (1) вводился через фокусирующую линзу (2) в вакуумный объем (3), где его расфокусировывали, и расфокусированный лазерный пучок интенсивностью лазерного излучения не ниже 1,6 104 Вт/см2 попадал на графитовую мишень (6), формируя испаряющуюся область диаметром 3,0 мм. В результате воздействия расфокусированного лазерного излучения на мишень происходит испарение углерода и его распределение в вакуумном объеме (3) в виде парогазового облака (4) с высокой кинетической энергией атомов и конденсация атомов углерода на закрепленную стеклянную подложку (5). Остаточное давление в вакуумном объеме достигало 10-5 мм. рт. столба. Полученный поток испаряемого углерода от нагретой до высоких температур мишени конденсировался на стеклянную подложку, формируя углеродную алмазоподобную пленку. В ходе лазерного нагрева расфокусированным лазерным пучком фрагментация мишени отсутствовала.

При формировании алмазоподобных пленок главным является образование sp3 связи в углеродном конденсате. Механизм образования этих связей зависит от энергии атомов углерода, осаждаемых на подложку. Доля алмазных связей тем больше, чем выше энергия углерода в парах и выше температура оседания на подложке. Именно лазерное испарение позволяет получить такой величины кинетическую энергию атомов углерода в парогазовом облаке величиной до 100 эВ, что позволяет получить при конденсации углерода на подложку до 80% sp3 связей, так называемый ta-C углерод.

На фиг. 8 приведен фрагмент пленки, полученный в просвечивающем электронном микроскопе. Здесь же приведена электронограмма, из которой следует, что наблюдаются два рефлекса (два кольца), свидетельствующие о кристаллографической разориентации областей, на которых осуществляется дифракция электронов. Кольца сильно размыты (уширены), такое уширение свидетельствует о малых размерах фрагментов, на которых происходит дифракция электронов.

Расшифровка электронограмм показала, что материал пленки имеет решетку алмаза, кольца соответствуют дифракции от плоскостей (111) и (220) кристаллической решетки алмаза. Межплоскостные расстояния d111=0,207 нм, d220=0,119 нм имеют близкие, но несколько отличные от соответствующих значений межплоскостных расстояний для крупнокристаллического алмаза d111=0,205 нм и d220=0,125 нм, что является характерным для алмазоподобных тонких пленок.

Таким образом, конденсация углерода на подложку из парогазового состояния приводит к формированию алмазоподобной структуры тонкой пленки. Характерной особенностью такой структуры является отсутствие границ раздела, а субструктурными объектами являются кластеры с решеткой алмаза.

Пример 5

Совмещаем обе операции в один технологический цикл. Для этого размещаем в вакуумном объеме мишени из детонационного наноалмаза и мишени из высокочистого графита. Сначала, воздействуя на наноалмазную мишень сфокусированным лазерным излучением (как в примере 3), формируем на подложке алмазные центры роста. Затем, воздействуя на графитовую мишень расфокусированным лазерным излучением (как в примере 4), заполняем промежутки между алмазными островками углеродным конденсатом. Так как центры роста представляют собой уже готовую решетку алмаза, то углеродные атомы, конденсируясь на подложку встраиваются в уже существующую алмазную решетку, формируя алмазную пленку.

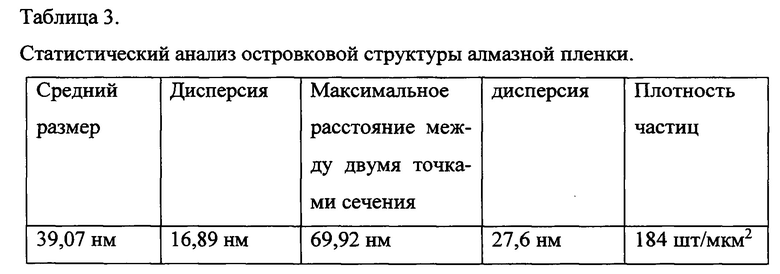

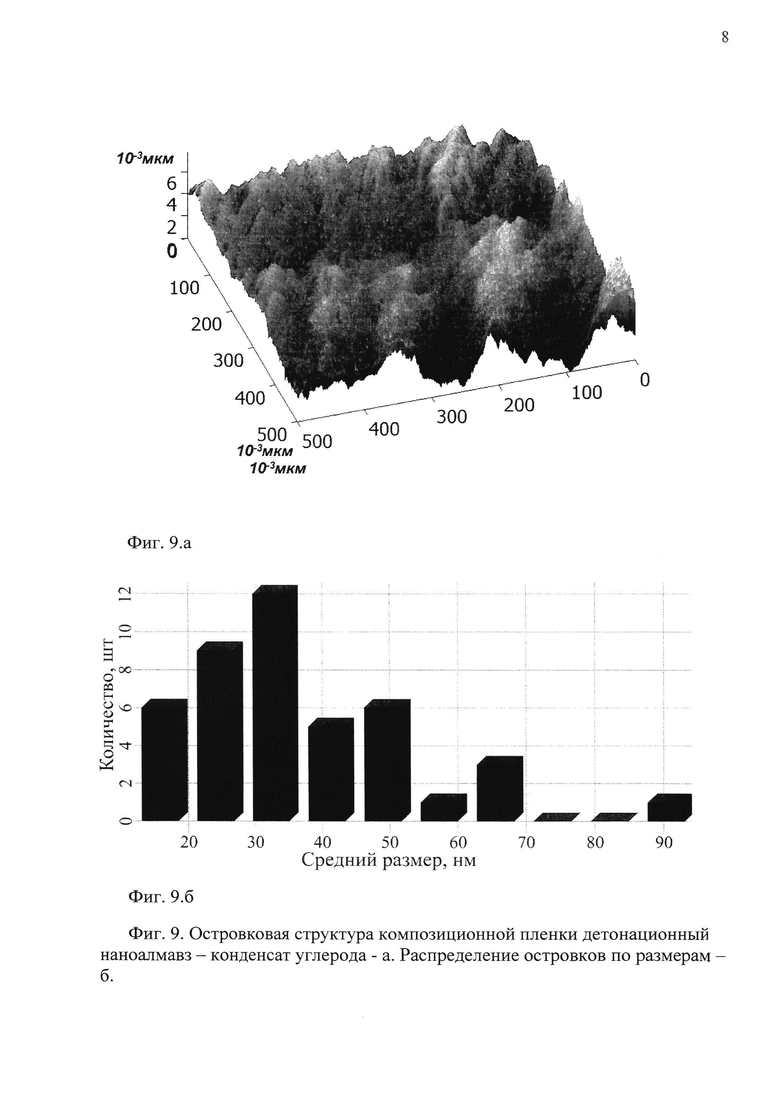

На фиг. 9 приведена островковая структура пленки после нуклеации и последующей конденсации углерода (масштаб 500×500 нм).

Статистический анализ островковой структуры показал (табл. 3), что средний размер островка 39,07 нм, а плотность островком 184 мкм-2.

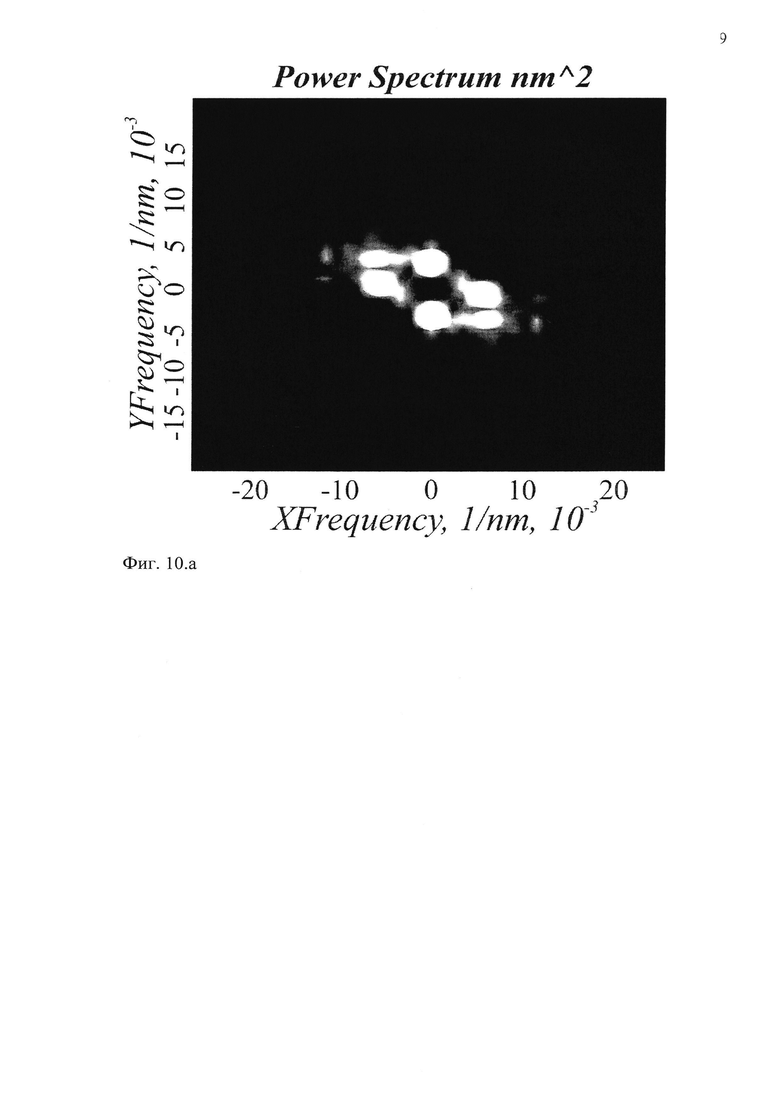

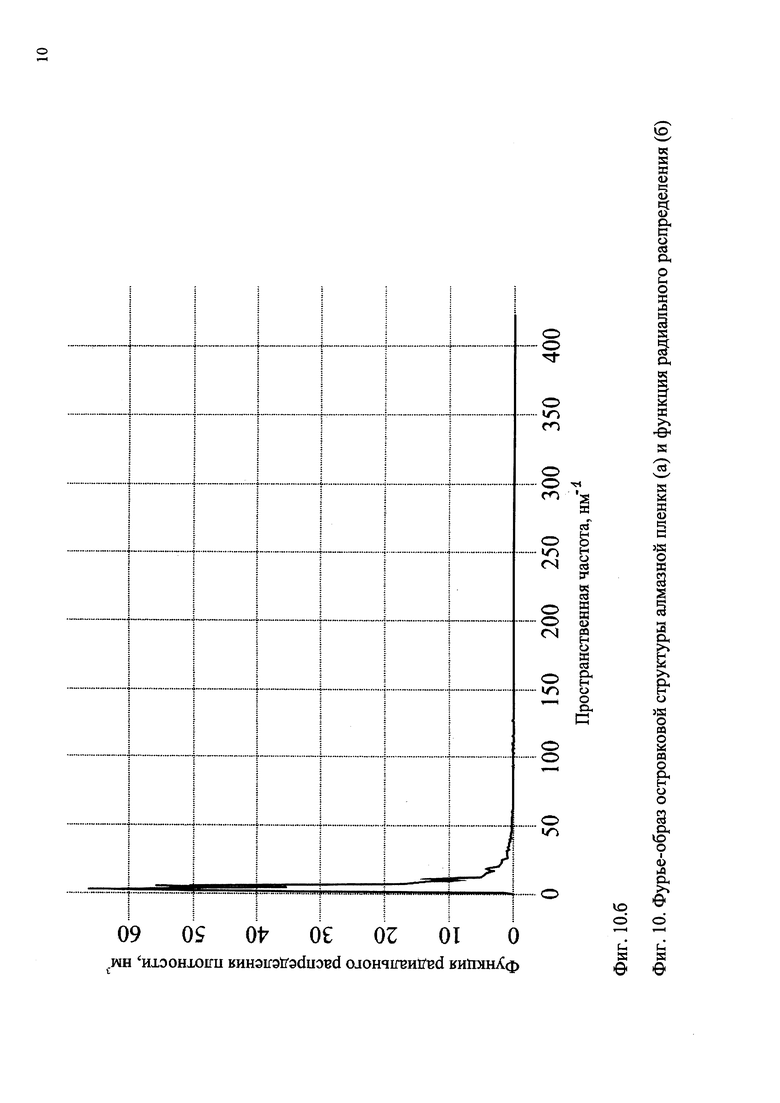

Фурье-анализ островковой структуры, приведенной на фиг. 9, свидетельствует о четкой периодичности в расположении частиц алмаза (фиг. 10) и плотной упаковки алмазных островков на поверхности подложки.

Функция радиального распределения островков имеет максимум около 0,0035 1/нм, что соответствует параметру периодичности 285,15±0,63 нм. То есть в ходе конденсации углерода на подложку, предварительно заселенную нуклеационными центрами с преимущественно с размерами 5,73 нм, наблюдается разрастание наноразмерных частиц от 4,5 нм до частиц размером около 285, 15 нм. Совокупность таких частиц (островков) формирует плотноупакованную гексагональную структуру алмазной пленки. Такая структура представляет собой поликристаллический агрегат из островков со средним размером 285,15 нм, одинаково ориентированных относительно поверхности пленки.

Исходные наноалмазные островки роста кристаллографически по-разному ориентированы относительно плоскости подложки, поэтому преимущественно рост наблюдается лишь тех областей, где будут формироваться плотноупакованные плоскости {111}, параллельные плоскости подложки. Сформированная алмазная пленка представляет собой совокупность алмазных зерен (островков), преимущественно кристаллографически одинаково ориентированных относительно подложки, плотноупакованные в плоские поликристаллические гексагональные тонкопленочные структуры.

Список используемой литературы:

1. ТАКЕУТИ Даисуке (JP), ОКУСИ Хидейо (JP), КАДЗИМУРА Кодзи (JP), ВАТАНАБЕ Хидеюки (JP). Способ получения гомоэпитаксиальной алмазной тонкой пленки и устройство для его осуществления. Патент РФ №2176683

2. Григорьянц А.Г., Мисюров А.И., Шупенев А.Е. Способ получения алмазо-подобных покрытий комбинированным лазерным воздействием. Патент РФ №2516632.

3. Тарасенко С.Н. Способ получения алмазоподобных пленок. Патент РФ №1610949 от 15.10.1994 г.

4. D.L. Pappas, K.L. Saenger, J. Bruley, W. Krakow, J.J. Cuomo, T. Gu, R.W. Collins. Pulsed laser deposition of diamond-like carbon films // J. Appl. Phys., 1992, v. 71, №11, p. 5675-5684.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазоподобных тонких пленок | 2016 |

|

RU2668246C2 |

| Способ контроля структурного состояния алмазоподобных тонких пленок | 2019 |

|

RU2723893C1 |

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| Способ переключения типа носителя в углеродных алмазоподобных пленках | 2022 |

|

RU2791963C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОВОЛОКОН ИЗ АЛМАЗНЫХ НАНОЧАСТИЦ В ГАЗОВОЙ ФАЗЕ | 2003 |

|

RU2244680C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ КОМБИНИРОВАННЫМ ЛАЗЕРНЫМ ВОЗДЕЙСТВИЕМ | 2012 |

|

RU2516632C1 |

| СПОСОБ НАНЕСЕНИЯ ЦЕНТРОВ ЗАРОДЫШЕОБРАЗОВАНИЯ АЛМАЗНОЙ ФАЗЫ НА ПОДЛОЖКУ | 2009 |

|

RU2403327C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ СТРУКТУРЫ С АЗОТНО-ВАКАНСИОННЫМИ ДЕФЕКТАМИ | 2010 |

|

RU2448900C2 |

| Способ контроля состояния электронной подсистемы углеродных алмазоподобных тонких пленок | 2024 |

|

RU2838139C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

Изобретение относится к способу получения тонких алмазных пленок и может быть использовано в различных областях промышленности и науки для получения тонкопленочных упрочняющих покрытий и активных слоев тонкопленочных наноструктур. Предлагается способ получения тонких алмазных пленок на подложке методом вакуумного лазерного воздействия на мишени и конденсацией углерода на подложки, где в качестве мишеней используют предварительно спрессованные таблетки детонационного наноалмаза и таблетки из высокочистого графита, а лазерное воздействие осуществляют в два этапа: вначале сфокусированным излучением лазера на основе алюмоиттриевого граната с длиной волны 1064 нм серией 10-20 импульсов с энергией импульса 3,8-5,8 Дж диспергируют мишень из детонационного наноалмаза и формируют на подложке наноалмазные нуклеационные центры; затем промежутки между нуклеационными центрами заполняют углеродом с преимущественно sp3-связями, сконденсированным из парогазовой фазы, полученной испарением мишени из высокочистого графита путем воздействия расфокусированным лазерным излучением этого же лазера с интенсивностью энергии импульса не ниже 1,6⋅104 Вт/см2. В ходе конденсации углерода на подложку, предварительно заселенную нуклеационными центрами, преимущественно с размерами 5,73 нм, наблюдается их разрастание до частиц размером около 285,15 нм. Совокупность таких частиц (островков) формирует плоскую тонкопленочную плотноупакованную гексагональную структуру, представляющую собой поликристаллический агрегат из островков, кристаллографически одинаково ориентированных относительно поверхности пленки. 10 ил., 3 табл., 5 пр.

Способ получения тонких алмазных пленок на подложке методом вакуумного лазерного воздействия на мишени и конденсацией углерода на подложки, отличающийся тем, что в качестве мишеней используют предварительно спрессованные таблетки детонационного наноалмаза и таблетки из высокочистого графита, а лазерное воздействие осуществляют в два этапа: вначале сфокусированным излучением лазера на основе алюмоиттриевого граната с длиной волны 1064 нм серией 10-20 импульсов с энергией импульса 3,8-5,8 Дж диспергируют мишень из детонационного наноалмаза и формируют на подложке наноалмазные нуклеационные центры; затем промежутки между нуклеационными центрами заполняют углеродом с преимущественно sp3-связями, сконденсированным из парогазовой фазы, полученной испарением мишени из высокочистого графита путем воздействия расфокусированным лазерным излучением этого же лазера с интенсивностью энергии импульса не ниже 1,6⋅104 Вт/см2.

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ КОМБИНИРОВАННЫМ ЛАЗЕРНЫМ ВОЗДЕЙСТВИЕМ | 2012 |

|

RU2516632C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПЛЕНОК | 1988 |

|

RU1610949C |

| ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1929 |

|

SU20803A1 |

| EA 200300390 А1, 30.10.2003. | |||

Авторы

Даты

2019-04-22—Публикация

2017-11-17—Подача