Изобретение относится к технологии изготовления дифракционных фазовых решеток, а именно - дифракционных фазовых решеток с синусоидальным профилем, которые могут быть использованы для разделения, отклонения, модуляции и фильтрации оптических пучков, в том числе и в лазерной технике, в интерференционных схемах лазерной микрообработки различных материалов, основанных на интерференции лазерных пучков, дифрагироваваших на фазовой решетке.

Применение дифракционных фазовых решеток (ДФР) с синусоидальным профилем в двух- и трехлучевых интерференционных схемах лазерной микрообработки обеспечивает достижение наилучших результатов обработки, благодаря создаваемым ДФР в дифракционной картине максимумам с равной энергией, обеспечивающим равную интенсивность интерферирующих пучков в плоскости обработки. Распределение энергии в максимумах дифракционной картины, создаваемое решеткой, определяется глубиной ее рельефа.

Диапазон глубин рельефа ДФР с синусоидальным профилем, определяющий дифракционную эффективность - долю энергии, приходящуюся на каждый из дифракционных максимумов [Goodman J. W. Introduction to Fourier optics. - Roberts and Company Publishers, 2005 - 491 p.], при применении решетки в интерференционных схемах лазерной микрообработки с длиной волны излучения 1.064 мкм, наиболее часто используемой в подобных схемах, соответствует интервалу 1.08-1.8 мкм.

Для другой столь же часто используемой в интерференционных схемах лазерной микрообработки длины волны излучения 0.532 мкм, которая соответствует 2-ой гармонике Nd:YAG лазера, диапазон глубин рельефа ДФР с синусоидальным профилем соответствует интервалу 0.54-0.90 мкм.

Как следует из теории дифракции, при глубине рельефа h=1.08 мкм для λ=1.064 мкм дифракционная эффективность ДФР с синусоидальным профилем в максимумах нулевого (0) и двух первых (±1) порядков практически одинакова и составляет 0.3. [Goodman J. W. Introduction to Fourier optics. - Roberts and Company Publishers, 2005 - 491 p.] Столь высокая и равная эффективность этих трех максимумов безусловна выгодна при использовании подобной ДФР в трехлучевой интерференционной схеме лазерной микрообработки.

При применении ДФР в трехлучевой схеме лазерной микрообработки с λ=0.532 мкм глубина рельефа ДФР должна составлять 0.54 мкм.

Что касается глубины рельефа ДФР для применения в двухлучевой интерференционной схеме лазерной микрообработки с λ=1.064 мкм, то при глубине рельефа h=1.4 мкм дифракционная эффективность максимумов первых (±1) порядков одинакова и составляет значительную величину ~ 0.34. Присутствие в распределении энергии, создаваемой этой ДФР, нулевого максимума с дифракционной эффективностью ~0.09 не влияет на эффективность использования данной решетки в двухлучевой интерференционной схеме лазерной микрообработки, поскольку этот максимум достаточно просто может быть удален общепринятыми методами и поэтому влиять на результат лазерной микрообработки не будет. При применении ДФР в двухлучевой схеме лазерной микрообработки с λ=0.532 мкм глубина рельефа ДФР должна составлять 0.7 мкм.

Дифракционная эффективность двух первых максимумов, равная 0.273, обеспечивается ДФР с глубиной рельефа h=1.8 мкм для λ=1.064 мкм. Для λ=0.532 мкм глубина рельефа должна составлять 0.9 мкм. Одинаковая и достаточно значительная величина дифракционной эффективности двух первых максимумов этих ДФР также делает их применение в двухлучевой интерференционной схеме лазерной микрообработки крайне желательным.

До недавнего времени основной технологией изготовления ДФР, в том числе и ДФР с синусоидальным профилем, являлась технология фотолитографии. Известна технология фотолитографии, которая состоит в нанесении на стеклянную подложку тонкого слоя фоторезиста, облучаемого в дальнейшем через специальную маску излучением видимого или ближнего УФ диапазона, после чего облученные участки фоторезиста, которые после облучения в значительной степени теряют химическую стойкость, удаляют в ходе химической обработки в органическом растворе. За операцией химической обработки следует операция реактивного ионного травления областей, незащищенных слоем фоторезиста, до заданной глубины, то есть формирование рельефа решетки, после завершения формирования которого, остатки фоторезиста удаляют с поверхности подложки в растворе щелочи [Sinzinger S., Jahns J. Microoptics. - John Wiley & Sons, 2006. - 431 р.]. Для изготовления сложного микрорельефа поверхности фазовой решетки используется набор бинарных масок, и вся последовательность операций, изложенных выше, повторяется для каждой из них. Основными недостатками технологии фотолитографии являются длительность процесса изготовления и сложность его реализации. В полутоновой фотолитографии, являющейся разновидностью фотолитографии, используется только одна маска с заданным (требуемым) пространственным распределением коэффициента пропускания по маске. Использование одной маски для создания сложного микрорельефа значительно сокращает длительность изготовления. Однако изготовление высококачественной полутоновой маски по стоимости сопоставимо с изготовлением набора бинарных масок, предназначаемых для создания сложного рельефа фотолитографией. Таким образом, основными недостатками технологии полутоновой фотолитографии являются высокая стоимость изготовления полутоновой маски, а также возрастающая чувствительность процесса изготовлению ДФР к флуктуации свойств литографических материалов и параметров процесса травления по сравнению с процессом фотолитографии, основанным на использовании бинарных масок [Gray-scale masks for diffractive-optics fabrication: I. Commercial slide imagers «Полутоновые маски для изготовления дифракционной оптики: I. Коммерческие проекторы» Авторы: Thomas J. Suleski, Donald С.O'Shea, Applied Optics, 1995, V. 34, №32, p. 7507-7517].

Альтернативой технологии фотолитографии, демонстрирующей прекрасные результаты, несмотря на все перечисленные недостатки, являются лазерные технологии, активно разрабатываемые в самое последнее время. Наиболее близким к заявляемому способу и выбранным авторами за прототип, является способ изготовления микропропускающей решетки, основанный на лазерно-индуцированном сухом травлении - LIBDE (Laser induced backside dry etching) [Fabrication of microtransmittance grating using laser induced backside dry etching «Изготовление микропропускающей решетки с использованием лазерно-индуцированного сухого травления» Авторы: He Chao, Liu Furong, Zhou Weiping, Chen Jimin; Journal of Laser Applications, 2012, V. 24, №1, p. 012001]. Этот способ заключается в последовательном формировании канавок, составляющих решетку, сканированием по координате X сфокусированного пучка лазерного излучения в плоскость контакта тыльной стороны пластины из плавленого кварца, оптически прозрачной для длины волны, проходящего сквозь нее лазерного излучения, с пластиной из вещества, значение коэффициента поглощения которого для падающего на нее излучения близко к 1.0, до момента завершения формирования канавки, прерывании сканирования сфокусированного пучка лазерного излучения после завершения формирования канавки, с периодом, соответствующим периоду решетки, который обеспечивается дискретным смещением сфокусированного лазерного пучка в плоскости сканирования, совпадающей с плоскостью контакта пластин, на заданное расстояние. По завершении формирования всех канавок, составляющих решетку, следует операция очистки поверхности пластины с решеткой. Способ был реализован с применением импульсного иттербиевого лазера с длиной волны излучения 1.064 мкм при средней мощности лазерного излучения 20 Вт, с частотой следования импульсов 20 кГц, со скоростью перемещения сфокусированного лазерного пучка в плоскости сканирования 300 мм/с. В качестве вещества для пластины со значительным коэффициентом поглощения (α) близким к 1.0 для λ=1.064 мкм (α=0.997) была использована алюмокерамика. Очистка поверхности пластины из плавленого кварца с канавками - ДФР была выполнена в УЗ ванне в чистом этиловом спирте в течение 3 минут. К недостаткам данного способа следует отнести невысокое качество канавок решетки, проявляющееся в отклонении формы канавок от синусоидального профиля, в наличии микротрещин, окружающих канавки, приводящих к искажению дифракционной картины при работе решетки, а также в узком диапазоне глубин канавок, ограничивающих возможности ДФР с синусоидальным профилем на перераспределение энергии между разными максимумами порядков дифракционной картины, создаваемой решеткой.

Задачей предполагаемого изобретения является повышение качества изготовления решетки с одновременным расширением ее функциональных возможностей, проявляющимся в создании условий варьирования глубиной канавок, составляющих решетку, обеспечивающих перераспределение энергии между максимумами разных порядков в дифракционной картине, создаваемыми решеткой. Техническим результатом является снижение отклонений в форме канавки от синусоидального профиля по всей длине канавки до 1-4%, снижение отклонений в форме канавки от канавки к канавке в пределах ДФР до 2-5%, устранение микротрещин, окружающих канавки, а также расширение диапазона глубин ДФР.

Сущность изобретения заключается в последовательном формировании канавок, составляющих решетку, сканированием по координате X сфокусированного пучка лазерного излучения с наносекундной длительностью импульса ~ 100 нс в плоскость контакта тыльной стороны пластины из плавленого кварца, оптически прозрачной для длины волны, проходящего сквозь нее лазерного излучения, с пластиной из прессованного

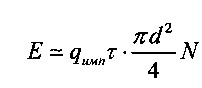

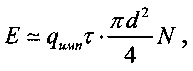

графита, значение коэффициента поглощения которого для падающего на нее излучения близко к 1.0, до момента завершения формирования канавки, прерывании сканирования сфокусированного пучка лазерного излучения после завершения формирования канавки, с периодом, соответствующим периоду решетки, который обеспечивается дискретным смещением сфокусированного лазерного пучка в плоскости сканирования, совпадающей с плоскостью контакта пластин, на заданное расстояние, до момента окончания формирования всех канавок, составляющих решетку, глубину профиля рельефа которых, не менее 0.5 мкм и не более 2.0 мкм, формируют с энергией, приходящейся на область воздействия и определяемой выражением:

где qимп - импульсная плотность мощности в области воздействия,

τ - длительность импульса,

d - диаметр области воздействия,

- число импульсов, приходящихся на область воздействия,

- число импульсов, приходящихся на область воздействия,

- частота следования импульсов,

- частота следования импульсов,

Vx - скорость сканирования по координате X, не меньшей 2.2⋅10-3 Дж и не большей 47.1⋅10-3 Дж, при этом значение энергии обеспечивают выбором числа импульсов, не меньшим 5, и импульсных плотностей мощности не ниже 2.2⋅108 Вт/см2 и не выше 4.8⋅108 Вт/см2 с шагом дискретизации по координате Y не менее 2 мкм и не более 5 мкм, а очистку поверхности решетки осуществляют влажной лазерной очисткой путем многократного сканирования сфокусированным пучком лазерного излучения до полной очистки ее поверхности от частиц графита.

В ходе экспериментальных исследований геометрических и морфологических характеристик ДФР с синусоидальным профилем, изготовленных в соответствии с ограничениями на параметры лазерной обработки, указанными в формуле изобретения, было установлено, что глубина их рельефа располагалась в диапазоне 0.5-2.0 мкм, что делало данные ДФР пригодными для применения в схемах лазерной микрообработки, основанных на интерференции, как с λ=1.064 мкм, так и с λ=0.532 мкм.

Приведенные в формуле изобретения параметры лазерной обработки с ограничениями на значения энергии, приходящиеся на область воздействия, не меньшей 2.2⋅10-3 Дж и не большей 47.1⋅10-3 Дж, обеспечиваемые выбором числа импульсов, не меньшим 5, и импульсных плотностей мощности не ниже 2.2⋅10 8 Вт/см2 и не выше 4.8-10 8 Вт/см2, с шагом дискретизации по координате Y, не менее 2 мкм и не более 5 мкм, были определены в ходе экспериментальных исследований процесса создания ДФР с синусоидальным профилем.

Исследование рельефа канавок ДФР с синусоидальным профилем позволило установить, что у всех ДФР, изготовленных с параметрами лазерной обработки, указанными в формуле изобретения, было достигнуто оптическое качество рельефа канавки, определяемое отсутствием трещин, окружающих канавку и отклонением ее профиля от синусоидального по всей длине канавки не более чем на 1-4%. Эти же исследования позволили установить, что все ДФР, изготовленные с параметрами обработки, отвечающими параметрам, указанным в формуле изобретения, соответствуют понятию высокого оптического качества решетки, определяемому отклонением от синусоидального профиля канавки от канавки к канавке в пределах всей решетки не более чем на 2-5%.

Все приведенные далее примеры изготовления ДФР с синусоидальным профилем, выполненные в соответствии с ограничениями на параметры лазерной обработки, указанными в формуле изобретения, будут относиться как к ДФР, годным для использования в интерференционных схемах лазерной обработки с λ=1.064 мкм, так и - с λ=0.532 мкм. В то время как примеры изготовления ДФР в режимах обработки с нарушениями ограничений на параметры обработки, указанными в формуле изобретения, будут относится только к ДФР, годным для применения в интерференционных схемах лазерной обработки с λ=1.064 мкм.

Выбор в качестве материала пластины прессованного графита, контактирующего с тыльной стороной пластины из плавленого кварца был обусловлен тем фактом, что значение коэффициента поглощения прессованного графита в широком диапазоне длин волн, в том числе и для длины волны падающего на эту пластину лазерного излучения, используемого для формирования ДФР, близко к 1.0 [Рабинович В.А., Хавин З.Я. «Краткий химический справочник» Л.: Химия, 1977, 432 с].

Проведение операции очистки поверхности решетки с использованием нанесения тонкого однородного слоя воды на ее поверхность, - то есть реализация влажной очистки, позволяющая полностью устранить растрескивание пластин в ходе очистки, была установлена экспериментальным путем. При этом параметры проведения влажной очистки, т.е. ограничение на плотность мощности, частоту следования импульсов, скорость сканирования по координате X и шаг дискретизации по координате Y были определены в ходе экспериментальных исследований, в которых было выявлено, что оптимальное число проходов, обеспечивающее полную очистку соответствует 3-4 проходам.

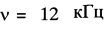

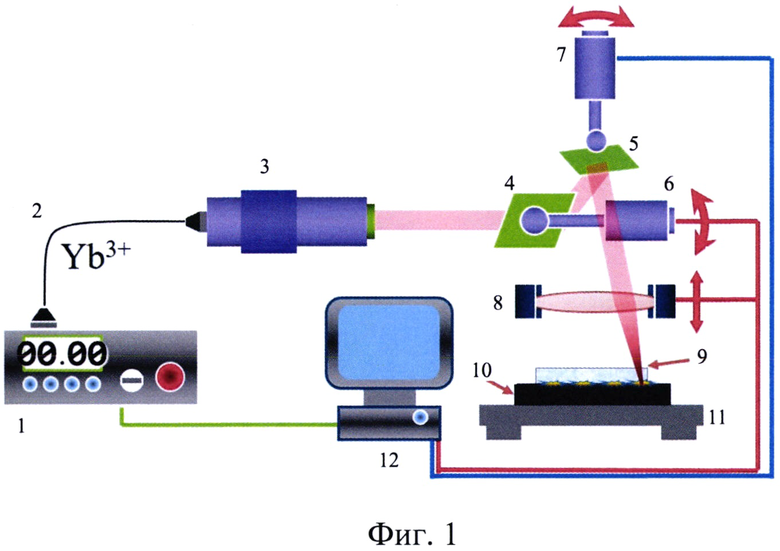

Сущность предполагаемого изобретения поясняется чертежами, где на фиг. 1 приведена схема реализации способа изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем.

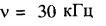

На фиг. 2 приведена схема экспериментальной установки для определения распределения интенсивности в максимумах дифракционной картины, создаваемой решеткой.

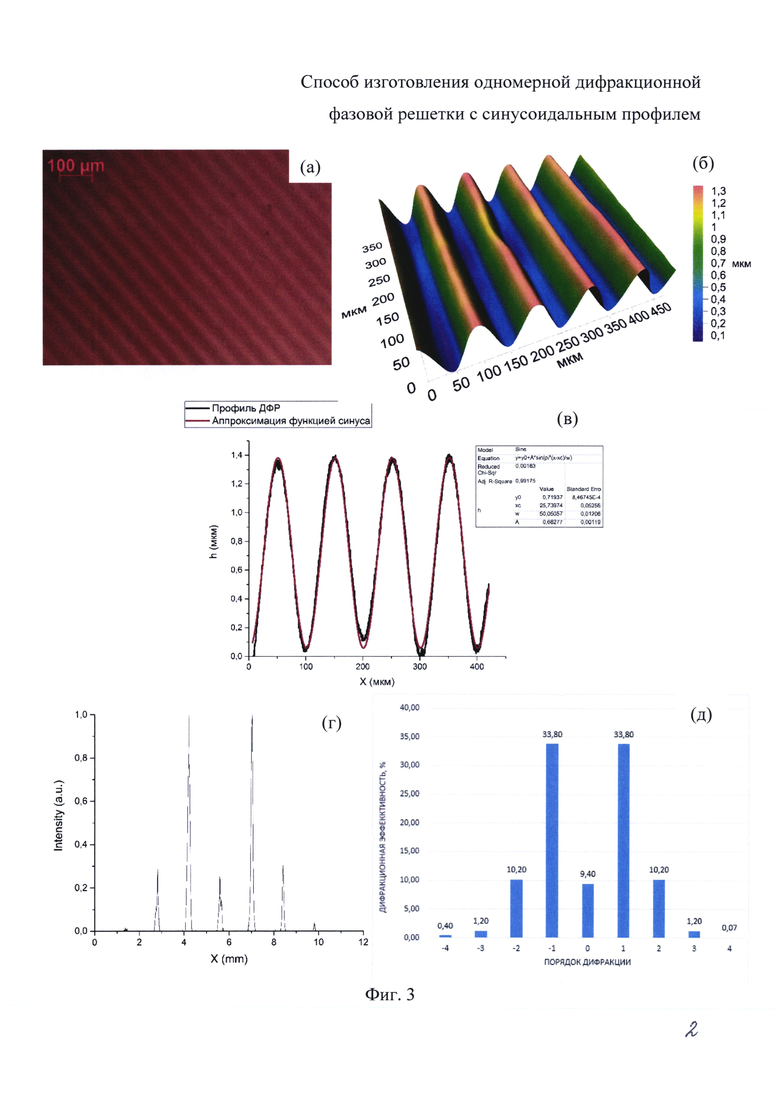

На фиг. 3 «а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=1.4 мкм, что, как указывалось ранее, делает ДФР годной для применения в двухлучевой интерференционной схеме лазерной микрообработки с λ=1.064 мкм. Фотография фрагмента ДФР выполнена в отраженном свете на микроскопе Carl Zeiss с увеличением 5х. На фиг. 3«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР, выполненного на профилометре Hommel Werker Т8000 с погрешностью измерения 0.01 мкм. На фиг. 3«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 3«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. Картина распределения интенсивности фиксировалась на экране монитора, связанного с ПЗС-матрицей Gentec. На фиг. 3«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.4 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=33.0⋅10-3 Дж, обеспечиваемой плотностью мощности q=4.2⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=40, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δу=3 мкм. Влажная очистка поверхности решетки, была выполнена сканированием сфокусированного пучка лазерного излучения того же лазера, который был использован при создании ДФР за 3 прохода. При этом плотность мощности лазерного излучения в плоскости контакта воды с рельефом решетки составляла q=3.0⋅107 Вт/см2, частота следования импульсов соответствовала 20 кГц, скорость сканирования по координате X была выбрана равной 1.8 м/с, шаг дискретизации по координате Y был выбран равным 14 мкм.

, скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δу=3 мкм. Влажная очистка поверхности решетки, была выполнена сканированием сфокусированного пучка лазерного излучения того же лазера, который был использован при создании ДФР за 3 прохода. При этом плотность мощности лазерного излучения в плоскости контакта воды с рельефом решетки составляла q=3.0⋅107 Вт/см2, частота следования импульсов соответствовала 20 кГц, скорость сканирования по координате X была выбрана равной 1.8 м/с, шаг дискретизации по координате Y был выбран равным 14 мкм.

Компьютерная распечатка фотографии фиг. 3«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 3«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 3«в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 1%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 1%. Из распределения интенсивности, создаваемого ДФР (фиг. 3«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 3«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

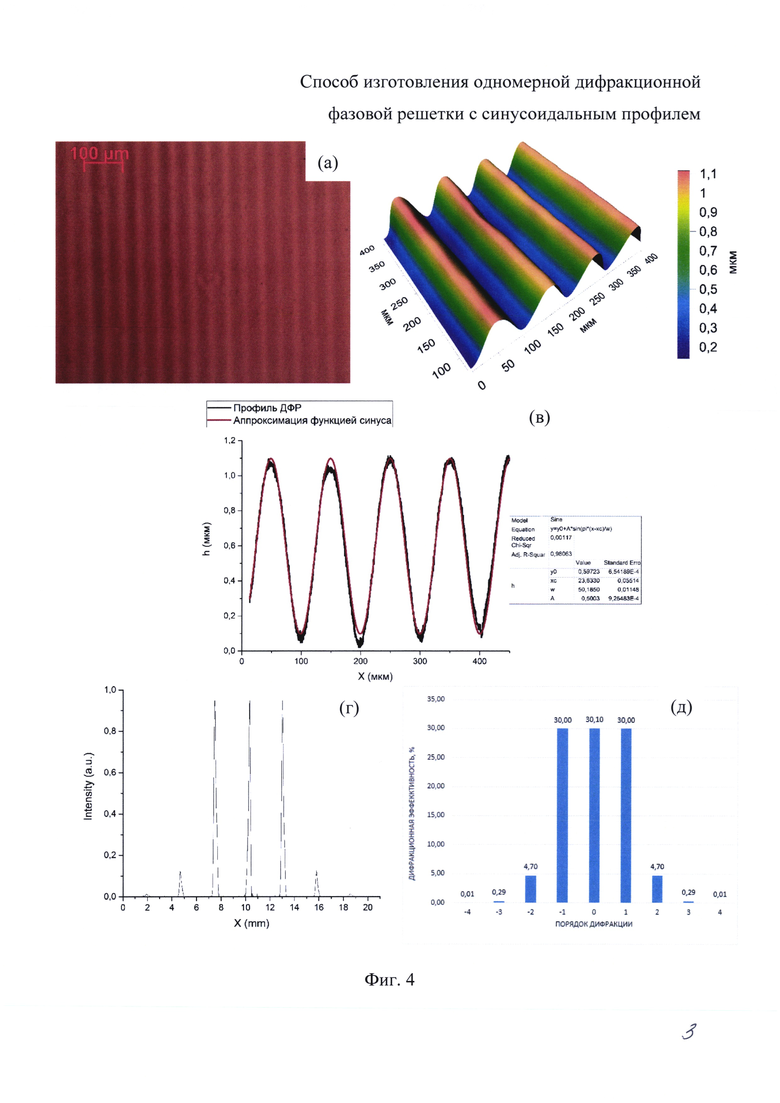

На фиг. 4«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=1.08 мкм, что, как указывалось ранее, делает ДФР годной для применения в трехлучевой интерференционной схеме лазерной микрообработки с λ=1.064 мкм. Фотография фрагмента ДФР выполнена в отраженном свете, как в предыдущем, так и во всех последующих примерах, на микроскопе Carl Zeiss с увеличением 5х. На фиг. 4«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР, выполненного, как в предыдущем, так и во всех последующих примерах, на профилометре Hommel Werker Т8000 с погрешностью измерения 0.01 мкм. На фиг. 4«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 4«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. Картина распределения интенсивности, как в предыдущем, так и во всех последующих примерах, фиксировалась на экране монитора, связанного с ПЗС-матрицей Gentec. На фиг. 4«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля 1.08 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=20.6⋅10-3 Дж, обеспечиваемой плотностью мощности q=3.5⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=30, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки, была выполнена сканированием сфокусированного пучка лазерного излучения того же лазера, который был использован при создании решетки за 3 прохода. При этом параметры влажной лазерной очистки данной ДФР, как и всех последующих ДФР, были выбраны такими же, как у ДФР в первом примере (фиг. 3).

, скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки, была выполнена сканированием сфокусированного пучка лазерного излучения того же лазера, который был использован при создании решетки за 3 прохода. При этом параметры влажной лазерной очистки данной ДФР, как и всех последующих ДФР, были выбраны такими же, как у ДФР в первом примере (фиг. 3).

Компьютерная распечатка фотографии фиг. 4«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 4«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 4«в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 1.5%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 2%. Из распределения интенсивности, создаваемого ДФР (фиг. 4«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 4«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

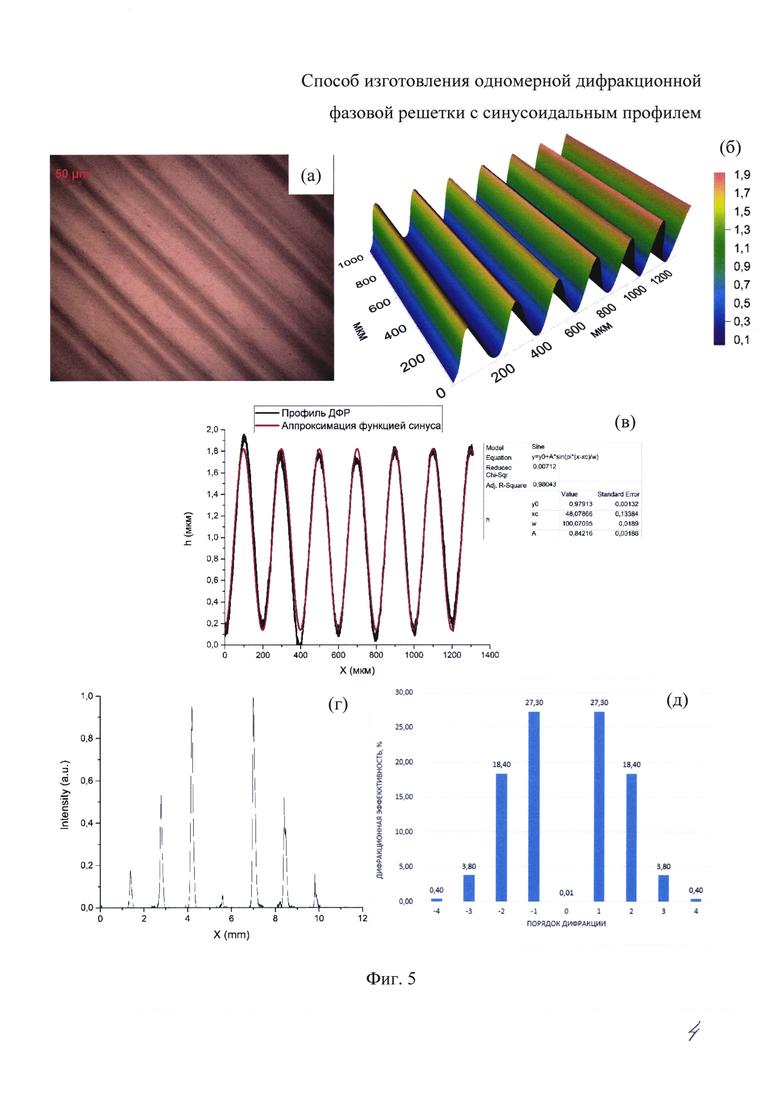

На фиг. 5«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=200 мкм с глубиной рельефа h=1.8 мкм, что, как указывалось ранее, делает ДФР годной для применения в двухлучевой интерференционной схеме лазерной микрообработки. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 5«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 5«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 5«г» приведена компьютерная распечатка распределения интенсивности в дифракционных порядках дифракционной картины, создаваемой ДФР. На фиг. 5«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля 1.8 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~100 нс с энергией, приходящейся на область воздействия, Е=35.3⋅10-3 Дж, обеспечиваемой плотностью мощности q=4.5⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=40, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δу=2 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=50 мм/с, при шаге дискретизации по координате Y Δу=2 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 5«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 5«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 5 «в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 2%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 2%. Из распределения интенсивности, создаваемого ДФР (фиг. 5«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 5«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

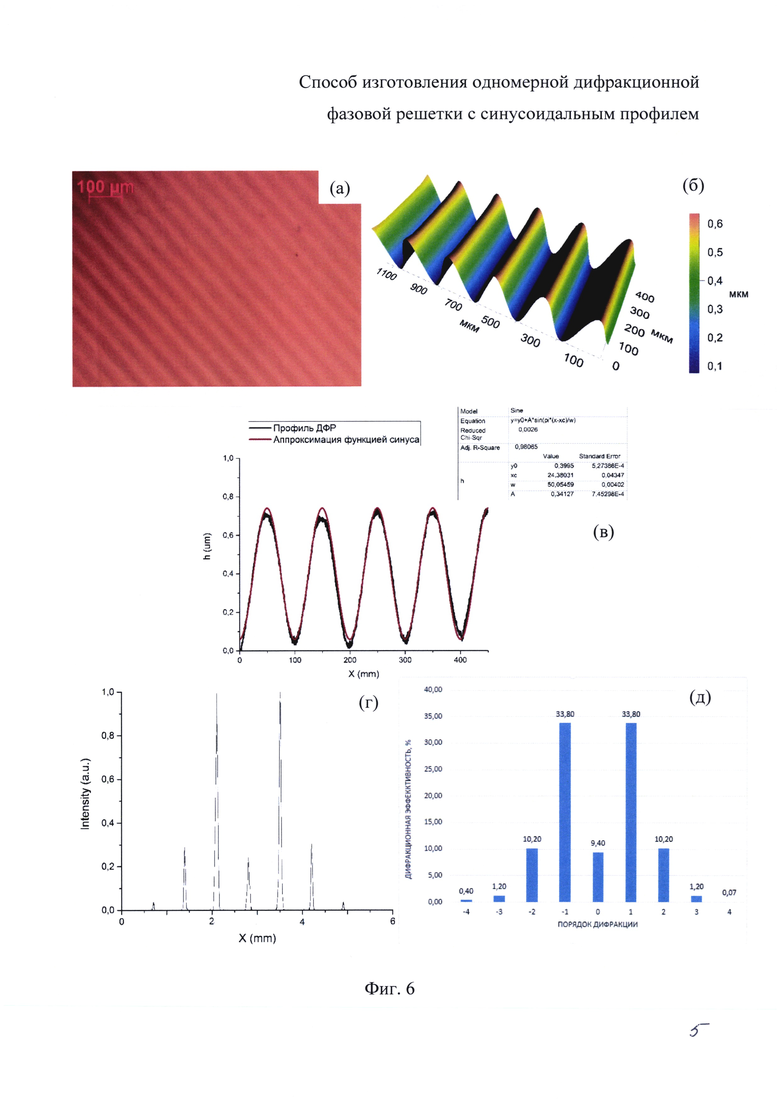

На фиг. 6«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=0.7 мкм, что, делает ДФР годной для применения в двухлучевой интерференционной схеме лазерной микрообработки с λ=0.532 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 6«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 6«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 6«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 6«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=0.7 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=7.4⋅10-3 Дж, обеспечиваемой плотностью мощности q=2.5⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=15, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=4 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

, скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=4 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

Компьютерная распечатка фотографии фиг. 6«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 6«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 5«в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 2%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 1.5%. Из распределения интенсивности, создаваемого ДФР (фиг. 6«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 6«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

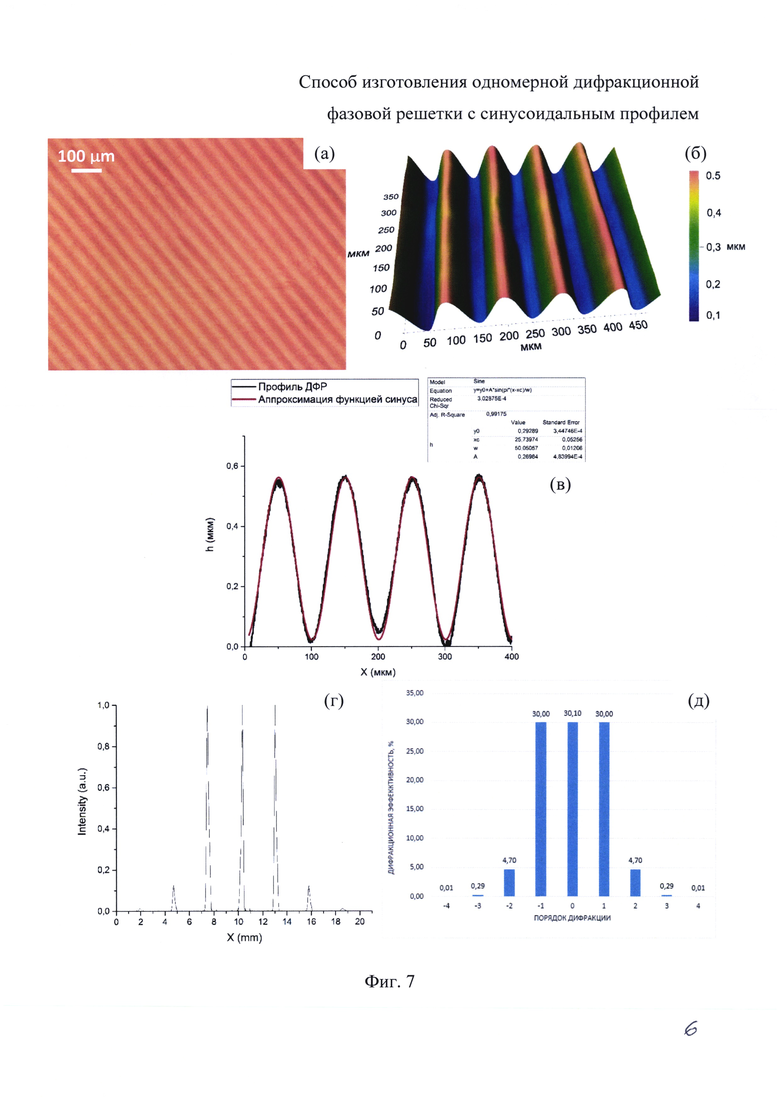

На фиг. 7«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=0.54 мкм, что, делает ДФР годной для применения в трехлучевой интерференционной схеме лазерной микрообработки с λ=0.532 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 7«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 7«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 7«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 7«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=0.54 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=4.7⋅10-3 Дж, обеспечиваемой плотностью мощности q=2.4⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=10, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

, скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

Компьютерная распечатка фотографии фиг. 7«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 7«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 7«в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 1%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 2%. Из распределения интенсивности, создаваемого ДФР (фиг. 7«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 7«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

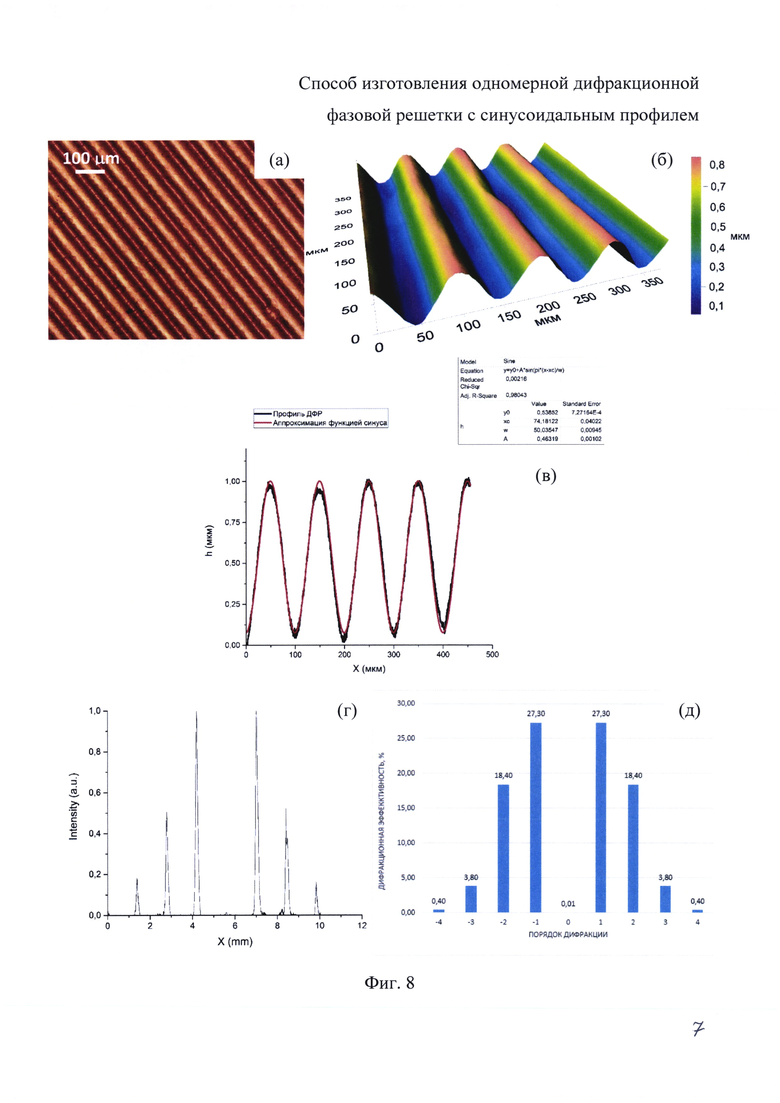

На фиг. 8«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=0.90 мкм, что, делает ДФР годной для применения в двухлучевой интерференционной схеме лазерной микрообработки с λ=0.532 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 8«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 8«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 8«г» приведена компьютерная распечатка распределения интенсивности в дифракционных порядках дифракционной картины, создаваемой ДФР. На фиг. 8«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=0.9 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=13.7⋅10-3 Дж, обеспечиваемой плотностью мощности q=2.8⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=25, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=10 мм/с, при шаге дискретизации по координате Y Δy=2 мкм. Влажная очистка поверхности решети была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

, скорости сканирования по координате X v=10 мм/с, при шаге дискретизации по координате Y Δy=2 мкм. Влажная очистка поверхности решети была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 4 прохода.

Компьютерная распечатка фотографии фиг. 8«а» демонстрирует четкие очертания рельефа канавок и отсутствие трещин и выколок, их окружающих. Трехмерный профиль ДФР (фиг. 8«б») и компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 8«в») показывают, что отклонение рельефа ДФР вдоль канавки не превышает 2.5%, а отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР не превышает 2%. Из распределения интенсивности, создаваемого ДФР (фиг. 8«г»), видно, что значения дифракционной эффективности в 2-х первых порядках (±1) близки к значениям дифракционной эффективности, рассчитанным в соответствии с теорией дифракции (фиг. 5«д»).

Таким образом, приведенные компьютерные распечатки фотографий свидетельствуют о высоком оптическом качестве изготовленной решетки и о ее возможности перераспределять энергию между дифракционными максимумами.

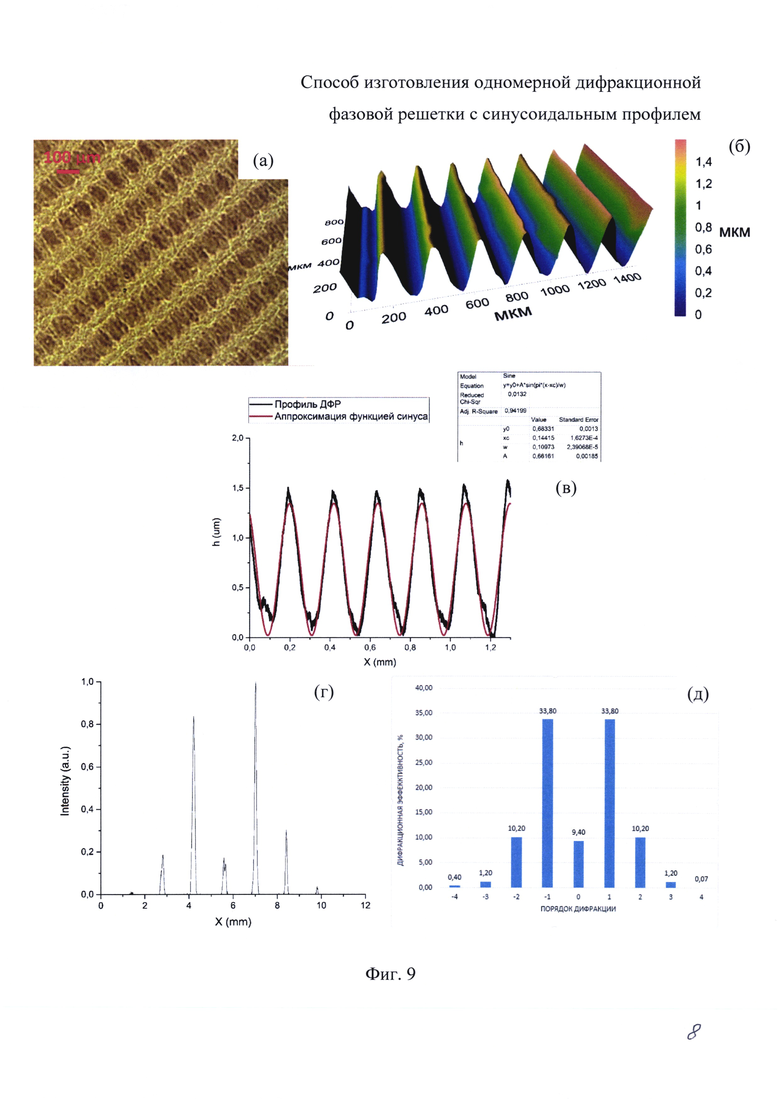

На фиг. 9«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=200 мкм с глубиной рельефа h=1.4 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 10×. На фиг. 9«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 9«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 9«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 9«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.4 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=1.9⋅10-3 Дж, обеспечиваемой плотностью мощности q=1.6⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=6, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=160 мм/с, при шаге дискретизации по координате Y Δy=2 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=160 мм/с, при шаге дискретизации по координате Y Δy=2 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 9«а» демонстрирует нечеткие, размытые очертания канавок решетки. Трехмерный профиль поверхности ДФР (фиг. 9«б») показывает, что искажения рельефа, проявляющиеся в отклонении рельефа от синусоидального профиля вдоль канавки превышает 5%. Компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 9«в»), показывает, что отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР превышает 6%.

Из-за искажений в рельефе ДФР, проявляющихся в отклонении рельефа от синусоидального профиля и вдоль канавки, и от канавки к канавке, распределение интенсивности в максимумах дифракционной картины, создаваемой ДФР (фиг. 9«г»), отличается от значений дифракционной эффективности, рассчитанными в соответствии с теорией дифракции (фиг. 9«д»).

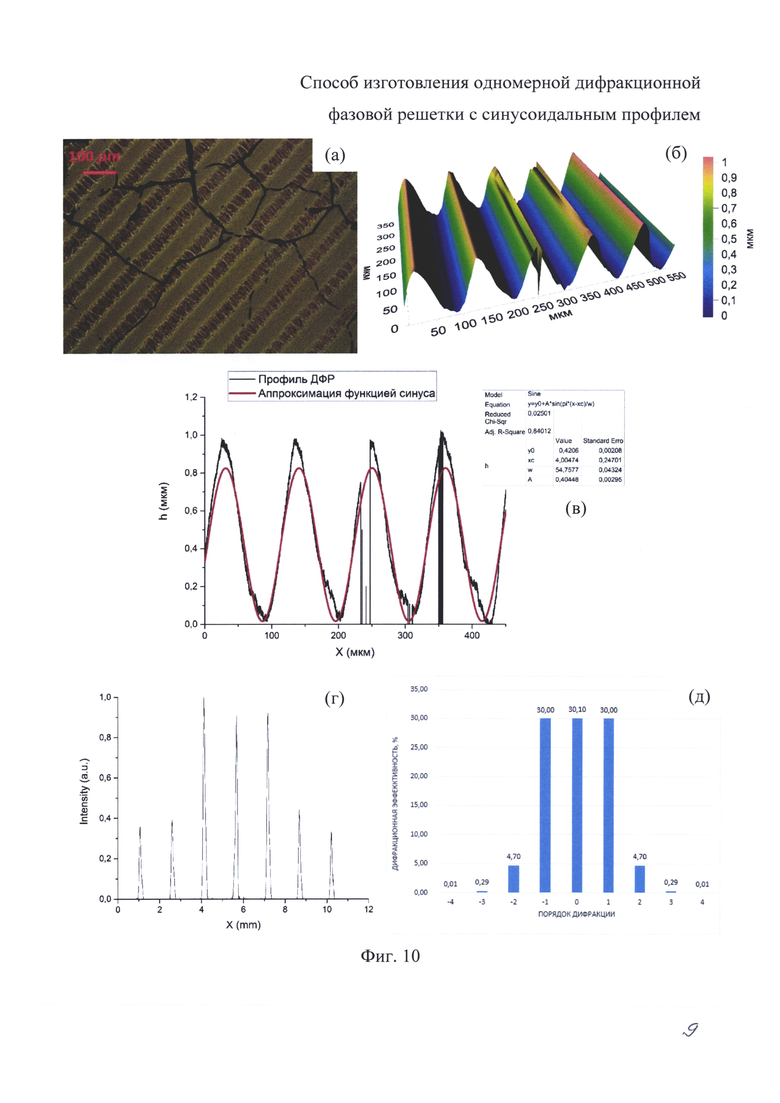

На фиг. 10«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=1.08 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 10х. На фиг. 10«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 10«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 10 «г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 10«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.08 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=53.0⋅10-3 Дж, обеспечиваемой плотностью мощности q=5.4⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=50, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=5 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=5 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 10«а» демонстрирует трещины, окружающие канавки. Трехмерный профиль поверхности ДФР (фиг. 10«б») показывает, что искажения рельефа, проявляющиеся в отклонении рельефа от синусоидального профиля вдоль канавки превышают 8%. Компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 10«в»), показывает, что отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР превышает 16%.

Из-за искажений в рельефе ДФР, проявляющихся в отклонении рельефа от синусоидального профиля и вдоль канавки, и от канавки к канавке, распределение интенсивности в максимумах дифракционной картины, создаваемой ДФР (фиг. 10«г»), значительно отличается от значений дифракционной эффективности, рассчитанными в соответствии с теорией дифракции (фиг. 10«д»).

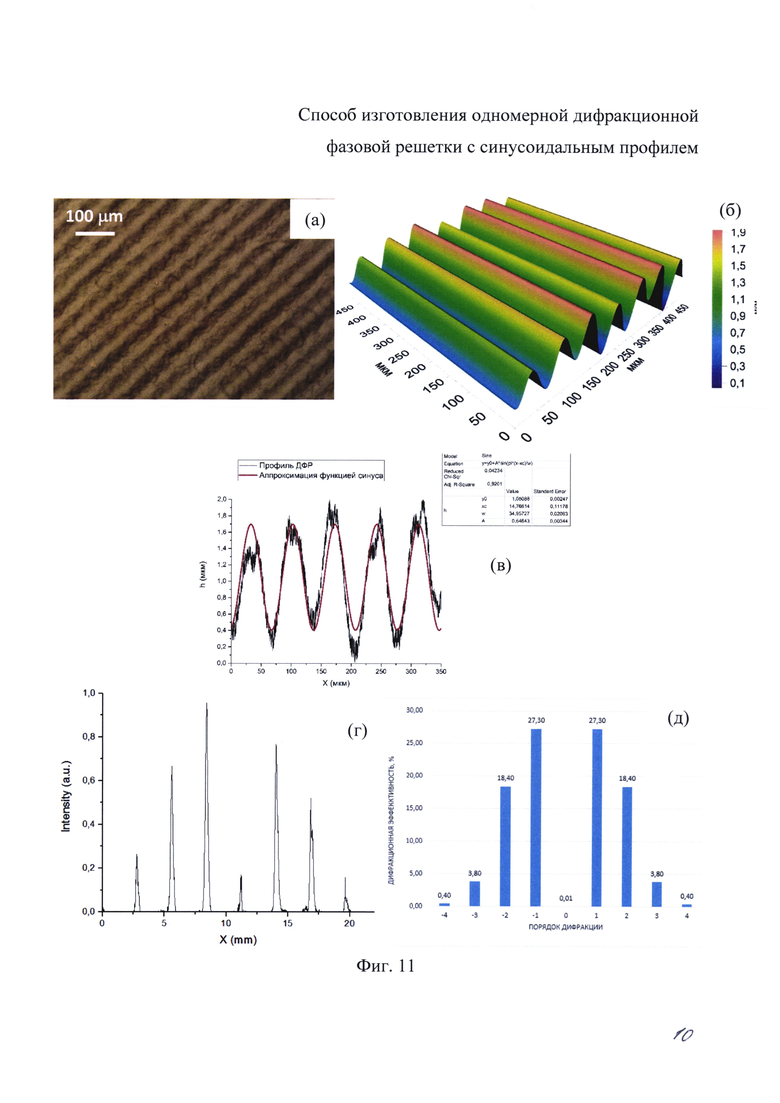

На фиг. 11«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=60 мкм с глубиной рельефа h=1.8 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 11«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 11«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 11«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 11«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.4 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=2.0⋅10-3 Дж, обеспечиваемой плотностью мощности q=2.5⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=4, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=150 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=150 мм/с, при шаге дискретизации по координате Y Δy=3 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 11«а» демонстрирует четкие очертания канавок решетки. Трехмерный профиль поверхности ДФР (фиг. 11«б») показывает, что искажения рельефа, проявляющиеся в отклонении рельефа от синусоидального профиля вдоль канавки превышают 5%. Компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 11«в»), показывает, что отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР превышает 8%.

Из-за искажений в рельефе ДФР, проявляющихся в отклонении рельефа от синусоидального профиля и вдоль канавки, и от канавки к канавке, распределение интенсивности в максимумах дифракционной картины, создаваемой ДФР (фиг. 11«г»), значительно отличается от значений дифракционной эффективности, рассчитанными в соответствии с теорией дифракции (фиг. 11«д»).

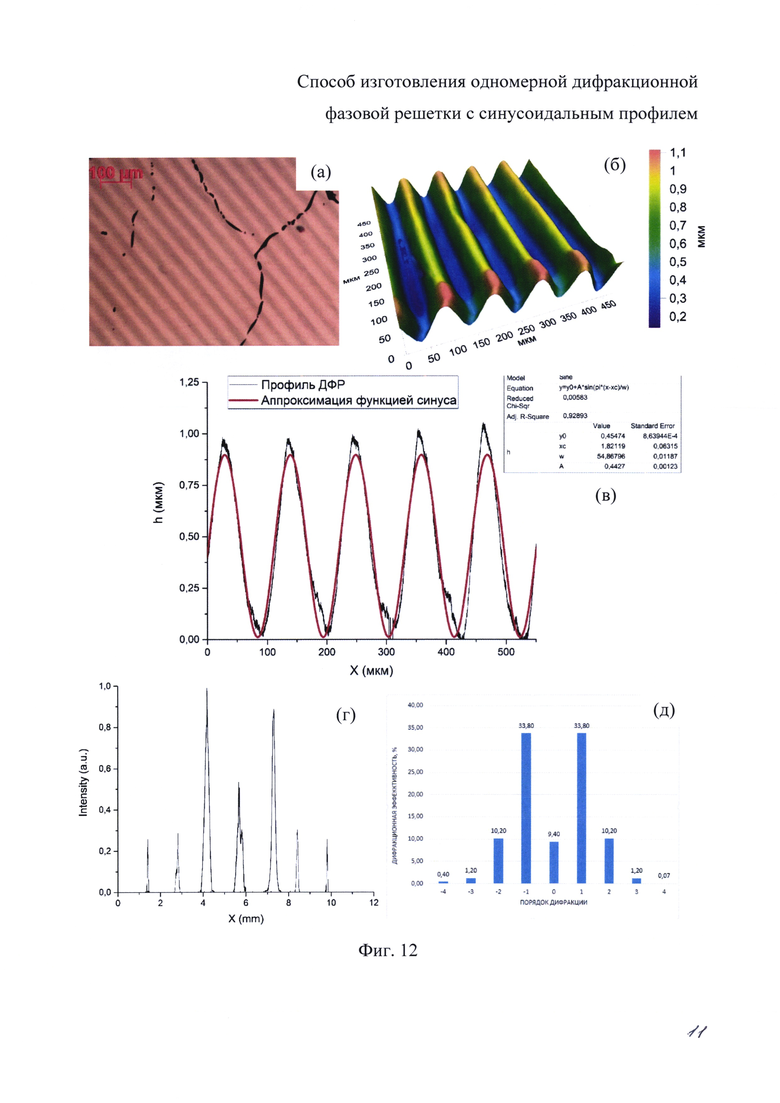

На фиг. 12«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=1.4 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 12«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 12«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 12«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 12«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.4 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=17.2⋅10-3 Дж, обеспечиваемой плотностью мощности q=3.5⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=25, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=1 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=100 мм/с, при шаге дискретизации по координате Y Δy=1 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 12«а» демонстрирует трещины, окружающие канавки. Трехмерный профиль поверхности ДФР (фиг. 12«б») показывает, что искажения рельефа, проявляющиеся в отклонении рельефа от синусоидального профиля вдоль канавки превышают 5%. Компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 12«в»), показывает, что отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР превышает 7%.

Из-за искажений в рельефе ДФР, проявляющихся в отклонении рельефа от синусоидального профиля и вдоль канавки, и от канавки к канавке, распределение интенсивности в максимумах дифракционной картины, создаваемой ДФР (фиг. 12«г»), значительно отличается от значений дифракционной эффективности, рассчитанными в соответствии с теорией дифракции (фиг. 12«д»).

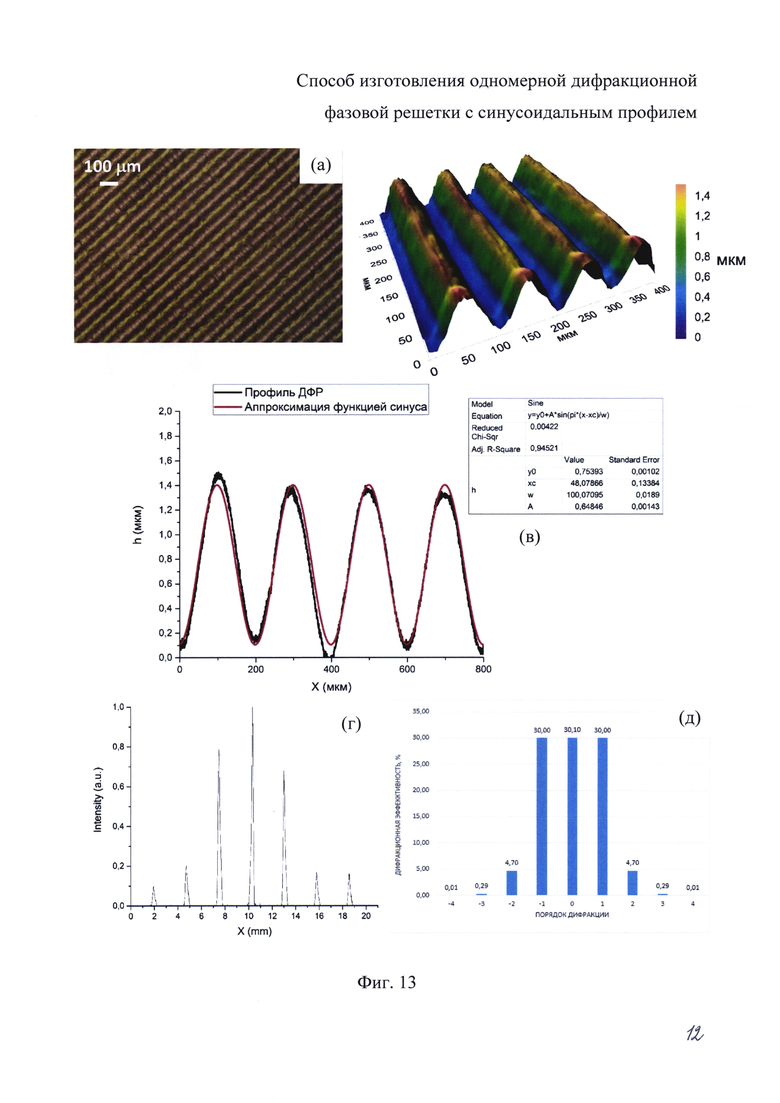

На фиг. 13«а» приведена компьютерная распечатка фотографии фрагмента ДФР с синусоидальным профилем с периодом р=100 мкм с глубиной рельефа h=1.08 мкм. Фотография фрагмента ДФР выполнена в отраженном свете с увеличением 5х. На фиг. 13«б» приведена компьютерная распечатка фрагмента трехмерного профиля ДФР. На фиг. 13«в» показана компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса. На фиг. 13«г» приведена компьютерная распечатка распределения интенсивности в порядках дифракционной картины, создаваемой ДФР. На фиг. 13«д» приведены рассчитанные значения дифракционной эффективности для ДФР с глубиной синусоидального профиля h=1.08 мкм, выполненные в соответствии с теорией дифракции.

ДФР была сформирована на тыльной стороне пластины из плавленого кварца, контактирующей с пластиной из прессованного графита сканированием сфокусированного до диаметра 50 мкм пучка лазерного излучения с длительностью импульса ~ 100 нс с энергией, приходящейся на область воздействия, Е=15.7⋅10-3 Дж, обеспечиваемой плотностью мощности q=3.2⋅108 Вт/см2, при числе импульсов, приходящихся на область воздействия N=25, реализуемых при частоте следования импульсов  , скорости сканирования по координате X v=120 мм/с, при шаге дискретизации по координате Y Δy=7 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

, скорости сканирования по координате X v=120 мм/с, при шаге дискретизации по координате Y Δy=7 мкм. Влажная очистка поверхности решетки была выполнена сканированием сфокусированного пучка лазерного излучения с параметрами очистки примера (фиг. 3) за 3 прохода.

Компьютерная распечатка фотографии фиг. 13«а» демонстрирует четкие очертания канавок решетки. Трехмерный профиль поверхности ДФР (фиг. 13«б») показывает, что искажения рельефа, проявляющиеся в отклонении рельефа от синусоидального профиля вдоль канавки превышают 4%. Компьютерная распечатка профиля ДФР, аппроксимированного функцией синуса (фиг. 13«в»), показывает, что отклонение формы канавки от канавки к канавке в пределах произвольно выбранного участка ДФР превышает 5.5%.

Из-за искажений в рельефе ДФР, проявляющихся в отклонении рельефа от синусоидального профиля и вдоль канавки, и от канавки к канавке, распределение интенсивности в максимумах дифракционной картины, создаваемой ДФР (фиг. 13«г»), значительно отличается от значений дифракционной эффективности, рассчитанными в соответствии с теорией дифракции (фиг. 13«д»).

Устройство, реализующее предлагаемый способ (фиг. 1), содержит импульсный волоконный иттербиевый лазер с длиной волны λ=1.064 мкм, длительностью импульса ~ 100 нс, частотой следования импульсов 10-100 кГц и нестабильностью выходной мощности ~ 1%, включающий блок управления 1, оптическое волокно 2 и коллиматор 3, зеркала сканирующей системы по координатам X и Y 4 и 5 с шаговыми двигателями сканатора 6 и 7, объектив 8, за которым перпендикулярно оптической оси источника излучения располагается пластина из плавленого кварца, размещенная вплотную к пластине из прессованного графита 10, закрепленной на неподвижном координатном столе 11. В устройстве предусмотрен блок синхронизации 12, обеспечивающий одновременность включения, выключения и прерывания лазерного излучения, поворот зеркал сканирующей системы 4 и 5 с шаговыми двигателями сканатора 6 и 7.

Устройство работает следующим образом, излучение лазера 1 с помощью оптического волокна 2 подводится к коллиматору 3, расширяющему лазерный пучок. Расширенный лазерный пучок падает на зеркало 4 - первое из зеркал сканирующей системы, поворот которого с помощью шагового двигателя сканатора 6 обеспечивает перемещение лазерного пучка по координате X. Второе зеркало 5 сканирующей системы, поворот которого осуществляется шаговым двигателем сканатора 7, обеспечивает смещение пучка по координате Y. После сканирующей системы зеркал 4 и 5 пучок лазерного излучения попадает в объектив 8, фокусирующий падающее на него излучение в плоскость контакта пластины из плавленого кварца 9 и пластины прессованного графита 10 - плоскость формирования рельефа ДФР. Одновременно с включением лазера с блоком управления 1 начинается поворот зеркала 4, задаваемый шаговым двигателем сканатора 6 и прерываемый с периодом, соответствующим периоду формируемой ДФР, причем прерывание сфокусированного пучка лазерного излучения в плоскости формирования ДФР обеспечивается дискретным смещением сфокусированного лазерного пучка на заданное расстояние, осуществляемым блоком управления 1. Одновременность включения лазера с блоком управления 1 и началом поворота зеркала 4 сканирующей системы с шаговым двигателя сканатора 6 обеспечивается блоком синхронизации 12. Смещение по координате Y с шагом дискретизации, обеспечиваемое поворотом зеркала 5 сканирующей системы с шаговым двигателем сканатора 7, начинается после того, как перемещение сфокусированного лазерного пучка в пределах размера ДФР по координате X заканчивается. Управление шаговым двигателем сканатора 6, как и шаговым двигателем сканатора 7, осуществляется блоком синхронизации 12. После формирования рельефа канавки, обеспечиваемого дискретным смещением по координате Y, блок управления лазером 1 прерывает излучение и обеспечивает дискретное смещение сфокусированного пучка лазерного излучения по координате Y на заданной расстояние, соответствующее периоду ДФР. Далее перемещение по координате X и дискретное смещение по координате Y повторяются до тех пор, пока все канавки, составляющие ДФР не будут сформированы.

Управление периодом ДФР производилось с использованием блока синхронизации 12, обеспечивающего согласование работы блока управления лазером 1, отвечающего за характеристики лазерного излучения, такие как: мощность и частота следования импульсов, и зеркал 4 и 5 сканирующей системы с шаговыми двигателями сканаторов 6 и 7, отвечающих за скорость перемещения сфокусированного лазерного пучка по координате X и шаг дискретизации по координате Y, а также выбором объектива 8, фокусирующего лазерный пучок в плоскость формирования ДФР.

Минимальный размер канавки и предельно малое расстояние между расположением канавок - периодом ДФР, который можно сформировать по заявляемому способу, определяется расходимостью пучка лазерного излучения, используемого лазера, оптическими характеристиками объектива и минимальным шагом двигателей сканатора.

В частности, в устройстве для реализации предлагаемого способа использовались шаговые двигатели (Scan М2) и объектив (диаметр объектива d=50 мм, f=300 мм).

Для объектива с указанными выше d и f, шаговыми двигателями сканатора, используемыми на приведенном в описании устройстве, минимальное сечение лазерного пучка составляло 50 мкм.

Формирование рельефа ДФР было обусловлено практически полным поглощением лазерного излучения пластиной из прессованного графита (А~1.0), приводящем к интенсивному нагреву и абляции поверхности графита, сопровождающейся образованием плазменного факела. Частицы углерода, возникающие в ходе абляции, а также плазменный факел, создавая высокие температуры и давления, совместно воздействовали на тыльную поверхность пластины из плавленого кварца, расположенной в непосредственном контакте с облучаемой поверхностью прессованного графита. Мгновенное значение температуры плазменного факела в процессе абляции достигало 8000-10000°C за время жизни плазменного состояния 20-50 мкс. Среднее по времени значение температуры поверхности пластины из прессованного графита при сканировании сфокусированным пучком лазерного излучения с приведенными в описании энергиями, приходящимися на область воздействия, превышало 1000°C и являлось достаточным для размягчения тыльной поверхности пластины стекла и структурных преобразований частиц углерода в пенографит. Результатом воздействия частиц углерода и плазменного факела на участке облучения становилось формирование рельефа ДФР на тыльной поверхности стекла путем его испарения за время жизни плазменного состояния.

Очистка поверхности ДФР от частиц графита сканированием сфокусированного пучка лазерного излучения в плоскость контакта слоя воды и поверхности ДФР производилась на том же устройстве с использованием блока синхронизации 12, обеспечивающего согласование работы блока управления лазера 1, отвечающего за характеристики лазерного излучения, такие как мощность и частота следования импульсов, зеркал 4 и 5 сканирующей системы с шаговыми двигателями сканатора 6 и 7, отвечающими за скорость перемещения сфокусированного лазерного пучка по координате X и шаг дискретизации по координате Y. Влажная лазерная очистка ДФР от осевших на нее частиц графита в процессе формирования ДФР была основана на нагреве и испарении осевших частиц, поглощающих лазерное излучение.

Слой воды, покрывающий поверхность ДФР, позволял добиться полного удаления осевших на поверхность ДФР частиц графита при меньшей плотности мощности в сфокусированном пучке лазерного излучения, сканируемом в плоскости контакта воды и поверхности ДФР, тем самым существенно снижая вероятность растрескивания поверхности ДФР при очистке.

Из приведенных в описании примеров формирования ДФР видно, что только при соблюдении всех параметров формирования ДФР сканированием сфокусированного пучка лазерного излучения в плоскости контакта тыльной стороны пластины из плавленого кварца и пластины из прессованного графита, заявляемых в формуле изобретения, образовавшиеся ДФР характеризуются высоким качеством как отдельного элемента ДФР - канавки, так и ДФР в целом, без нарушения целостности ДФР и пластины из плавленого кварца.

Устройство для определения распределения интенсивности в максимумах дифракционной картины, создаваемой ДФР, содержит Nd:YAG лазер (длина волны λ=1064.57 нм, мощность Р=1 мВт, расходимость пучка θ=10-3 рад) с диаметром пучка на выходе dпучка=4.0 мм 1, тестируемую ДФР 2, размещаемою перпендикулярно оптической оси лазерного модуля 1, коллективную линзу 3 с фокусным расстоянием  и ПЗС-камеру 4, устанавливаемою в фокальной полкости коллективной линзы.

и ПЗС-камеру 4, устанавливаемою в фокальной полкости коллективной линзы.

Работает устройство следующим образом. Пучок лазера, который в виду его малой расходимости, можно считать параллельным пучком, падает на тестируемою ДФР, разлагающую падающий на нее пучок лазерного излучения в соответствии с теорией дифракции Фраунгофера на ряд пучков различной интенсивности, которые собираются в максимумы дифракционной картины коллективной линзой 3 в ее фокальной плоскости. Дифракционная эффективность максимумов дифракционной картины регистрируется ПЗС-камерой 4.

Сравнение регистрируемых распределений интенсивности в максимумах дифракционной картины, создаваемых ДФР, со значениями дифракционной эффективности, рассчитанных в соответствии с теорией дифракции Фраунгофера для всех ДФР, изготовленных в соответствии с параметрами, заявляемыми в формуле изобретения, показывает хорошее совпадение.

На основании вышеизложенного заявляемая совокупность позволяет изготавливать ДФР оптического качества, определяемого отклонением в форме канавки от синусоидального профиля по всей длине канавки, не превышающим 1-4%, и отклонением в форме канавки от канавки к канавке в пределах ДФР, не превышающим 2-5%, а также отсутствием микротрещин, окружающих канавки. Кроме того, заявляемая совокупность позволяет расширить диапазон глубин ДФР, т.е. расширить функциональные возможности ДФР с точки зрения перераспределения энергии между максимумами разных порядков в дифракционной картине, создаваемой ДФР.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МАССИВА МИКРООПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2540727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2013 |

|

RU2554595C1 |

| Способ изготовления микродиагностического устройства | 2019 |

|

RU2735802C1 |

| Способ изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (SVR) | 2019 |

|

RU2728214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО ВОЛНОВОДА | 2013 |

|

RU2531222C1 |

| Способ изготовления волновода в объеме пластины из пористого оптического материала | 2016 |

|

RU2627017C1 |

| Способ экспресс-анализа величины динамического диапазона фотоотклика фазового голографического материала | 2020 |

|

RU2734093C1 |

| Способ формирования вискероподобных нанокомпозитных металл-полимерных структур в многомодовом лазерном пучке (варианты) | 2023 |

|

RU2820027C1 |

| СПОСОБ СУБЛИМАЦИОННОГО ЛАЗЕРНОГО ПРОФИЛИРОВАНИЯ ИЛИ СВЕРЛЕНИЯ ПРОЗРАЧНЫХ ПОДЛОЖЕК | 2014 |

|

RU2556177C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИДЕНТИФИКАЦИОННОЙ МЕТКИ ДЛЯ МАРКИРОВКИ ЦЕННЫХ ИЗДЕЛИЙ И ЦЕННОЕ ИЗДЕЛИЕ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2427041C2 |

Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем заключается в последовательном формировании канавок сканированием импульсным лазерным пучком плоскости контакта пластины из плавленого кварца с пластиной из прессованного графита. Прерывание сканирования после завершения формирования канавки с периодом, соответствующим периоду решетки, который обеспечивается дискретным смещением сфокусированного лазерного пучка, причем глубину профиля рельефа канавок формируют с энергией, зависящей от импульсной плотности мощности, длительности импульса, диаметра области воздействия, числа импульсов, частоты следования импульсов, скорости сканирования. Очистку поверхности решетки осуществляют влажной лазерной очисткой. Технический результат заключается в снижении отклонения в форме канавки от синусоидального профиля по всей длине канавки до 1-4%, снижении отклонений в форме канавки от канавки к канавке в пределах дифракционной фазовой решетки до 2-5%, устранении микротрещин, окружающих канавки, а также расширении диапазона глубин дифракционной фазовой решетки. 13 ил.

Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем, заключающийся в последовательном формировании канавок, составляющих решетку, сканированием по координате X сфокусированного пучка импульсного лазерного излучения в плоскость контакта тыльной стороны пластины из плавленого кварца, оптически прозрачной для длины волны проходящего сквозь нее лазерного излучения, с пластиной из вещества, значение коэффициента поглощения которого для падающего на нее излучения близко к 1.0, до момента завершения формирования канавки, прерывании сканирования сфокусированного пучка лазерного излучения после завершения формирования канавки, с периодом, соответствующим периоду решетки, который обеспечивается дискретным смещением сфокусированного лазерного пучка на заданное расстояние, и в очистке поверхности пластины из плавленого кварца с канавками, отличающийся тем, что профиль решетки формируют с глубиной рельефа не менее 0.5 мкм и не более 2.0 мкм, с наносекундной длительностью импульса ~100 нс, с энергией, приходящейся на область воздействия и определяемой выражением:

где qимп - импульсная плотность мощности в области воздействия,

τ - длительность импульса,

d - диаметр области воздействия,

N=d⋅ν/Vx - число импульсов, приходящихся на область воздействия,

ν - частота следования импульсов,

Vx - скорость сканирования по координате X,

не меньшей 2.2⋅10-3 Дж и не большей 47.1⋅10-3 Дж, при этом значение энергии обеспечивают выбором числа импульсов не меньшим 5 и импульсных плотностей мощности не ниже 2.2⋅108 Вт/см2 и не выше 4.8⋅108 Вт/см2 с шагом дискретизации по координате Y не менее 2 мкм и не более 5 мкм, а очистку поверхности решетки осуществляют влажной лазерной очисткой путем многократного сканирования сфокусированным пучком лазерного излучения до полной очистки поверхности решетки от частиц графита.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОГО ОПТИЧЕСКОГО ЭЛЕМЕНТА (ДОЭ) | 2012 |

|

RU2540065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2013 |

|

RU2554595C1 |

| WO 2009083631 A1, 09.07.2009 | |||

| JPH 10319221 A, 04.12.1998. | |||

Авторы

Даты

2017-07-31—Публикация

2016-08-04—Подача