Изобретение относится к способу получения тонких алмазных пленок методом лазерного испарения углеродных мишений и последующей конденсации углерода из парогазовой фазы на подложки в вакууме и может быть использовано в различных областях промышленности и науки для получения тонкопленочных упрочняющих покрытий и активных слоев тонкопленочных наноструктур.

Известен способ получения гомоэпитаксиальной алмазной тонкой пленки [1], включающий два этапа химического осаждение на поверхность подложки с помощью плазмы углерода из газовой фазы при использовании смешанного смеси метана и водорода. На первом этапе используют смешанный газ с концентрацией источника углерода, на втором - смешанный газ с концентрацией источника углерода более высоком, чем на первом. Получение алмазной тонкой пленки осуществляется при очень низкой скорости формирования структуры пленки. Таким образом, способ характеризуется низкой производительностью и высокой сложностью его реализации, требующий два этапа, что не позволяет эффективно получать более толстые алмазные пленки. Кроме того кинетическая энергия углерода в данном способе низка, что снижает концентрацию sp3 связей в конденсируемом на подложке углероде.

Известен способ получения алмазоподобных покрытий комбинированным лазерным воздействием [2]. Способ реализуется путем комбинированного лазерного воздействия на материал мишени, выполненной из графита высокой чистоты (более 99,9%), сначала коротковолновым (менее 300 нм) импульсным излучением, в качестве которого используют излучение KrF-лазера с длиной волны 248 нм и удельной энергией 5⋅107 Вт/см2, затем длинноволнового лазерного излучения газового CO2-лазера или твердотельного волоконного лазера [2].

Алмазоподобное покрытия получают в вакууме путем распыления материала мишени за счет абляция при воздействии импульсным лазером и последующим воздействием на газоплазменное облако длинноволновым (более 1 мкм) лазерным излучением газового CO2-лазера или твердотельного волоконного лазерного излучателя.

Согласно этому способу последующее воздействие на газоплазменное облако длинноволновым (более 1 мкм) лазерным излучением естественно увеличивает кинетическую энергию частиц облака, что приводит к увеличению алмазной фазы в получаемом покрытии. Однако абляция в первую очередь предполагает диспергирование мишени, то есть газопламенное облако представляет собой двухфазную смесь графитовых частиц и углеродного пара, в результате пленка будет представлять собой двухфазный конденсат.

Как следует из описания способа, его исполнение требует сложного лазерного оборудования и многоэтапного варианта реализации, что существенно усложняет получения покрытий или пленок. Кроме того при абляции мишени выход алмазной составляющей ниже 100%, а структура пленки представляет собой обширные графитовые зерна и алмазные островки.

Известен способ получения алмазоподобных пленок путем распыления мишени из графита импульсным лазером и осаждения паров на подложку, взятым за прототип [3]. Алмазоподобная пленка получается при распылении мишени в вакууме с помощью TEA CO2-лазера с плотностью мощности излучения 1⋅107-5⋅108 Вт/см2 при расстоянии от мишени до подложки не менее 7 см.

Недостатком способа является высокая интенсивность лазерного излучения, не позволяющая избавиться от диспергирования мишени, что ведет к значительному ухудшению качества алмазной пленки, в состав которой будут входить обширные области графитовой фазы.

Задача изобретения - получение тонкой однородной алмазоподобной пленки путем конденсации углерода на стеклянные подложки из парогазовой фазы, получаемой лазерным испарением углеродных мишений в вакууме.

Сущность изобретения.

Способ получения тонкой алмазоподобной пленки путем конденсации углерода на стеклянные подложки из парогазовой фазы, получаемой лазерным испарением в вакууме углеродных мишений, где в качестве мишени используются спрессованные таблетки из высокочистого графита диаметром 5 мм и толщиной 2-3 мм, а в качестве источника лазерного излучения используют расфокусированное излучение лазера на основе алюмо-иттриевого граната с длиной волны 1064 нм с диаметром пятна 3 мм, энергией импульса не ниже 9,0 Дж, длительностью импульса не менее 8 мс (миллисекунд), то есть интенсивностью лазерного излучения 1,6⋅104 Вт/см2. В результате на подложку из парогазовой фазы конденсируется углерод, в котором доля sp3 связей не ниже 80%, что позволяет сформировать алмазоподобные пленки толщиной до 100 нм и более.

Способ реализуется следующим образом.

1. Готовят мишени - таблетки диаметром 5 мм и толщиной 2-3 мм с из порошка графита с помощью прессформы и пресса с усилием до 500 кг (давление 25,5 кг/мм2).

2. Размещают в вакууме с остаточным давлением 10-5 мм. рт. столба мишени и закрепленные стеклянные подложки из силикатного стекла.

3. Воздействуют на поверхность мишени расфокусированным лазерным излучением лазера на основе алюмо-иттриевого граната с интенсивностью излучения не менее 1,6⋅104 Вт/см2.

Пример 1

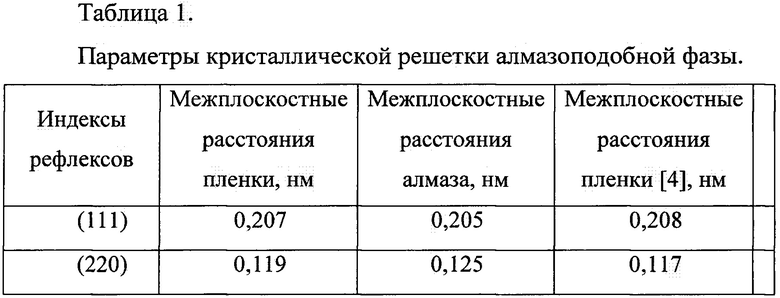

Спрессованные графитовые таблетки диаметром 5 мм и толщиной 2-3 мм помещают в вакуумный объем установки по воздействию лазерного излучения на вещество (фиг. 1). Лазерный пучок (1) вводился через фокусирующую линзу (2) в вакуумный объем (3), где его расфокусировали, и расфокусированный лазерный пучок интенсивностью лазерного излучения не ниже 1,6⋅104 Вт/см2 попадал на графитовую мишень (6), формируя испаряющуюся область диаметром 3,0 мм. В результате воздействия расфокусированного лазерного излучения на мишень происходит испарение углерода и его распределение в вакуумном объеме (3) в виде парогазового облака (4) с высокой кинетической энергией атомов и конденсация атомов углерода на закрепленную стеклянную подложку (5). Остаточное давление в вакуумном объеме достигало 10-5 мм. рт. столба. Полученный поток испаряемого углерода от нагретой до высоких температур мишени конденсировался на стеклянную подложку, формируя углеродную алмазоподобную пленку. В ходе лазерного нагрева расфокусированным лазерным пучком фрагментация мишени отсутствовала.

При формировании алмазоподобных пленок главным является образование sp3 связи в углеродном конденсате. Механизм образования этих связей зависит от энергии атомов углерода, осаждаемых на подложку. Доля алмазных связей тем больше, чем выше энергия углерода в парах и выше температура оседания на подложке. Именно лазерное испарение позволяет получить такой величины кинетическую энергию атомов углерода в парогазовом облаке величиной до 100 эВ, что позволяет получить при конденсации углерода на подложку до 80% sp3 связей, так называемый ta-C углерод.

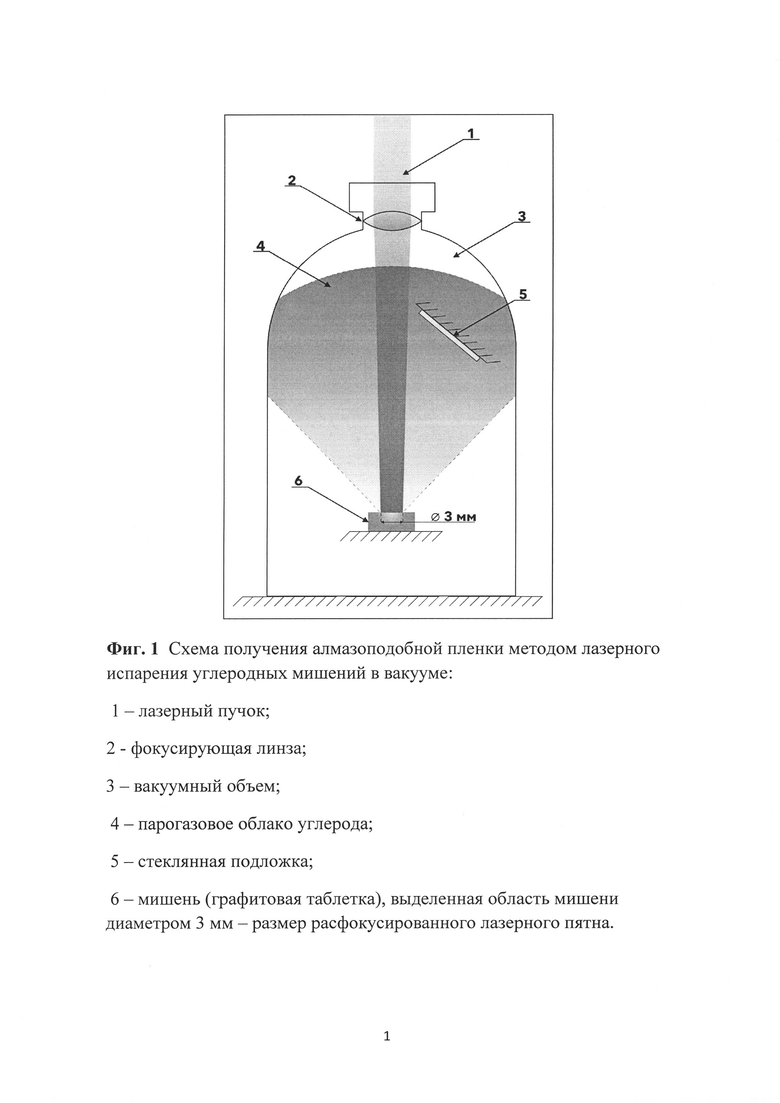

Как показано на фиг. 2 конденсат углерода на подложке представляет собой слабо фрагментированную структуру. Приведенный типичный участок пленки позволяет обнаружить детали структуры в масштабе менее 1 мкм. Видно, что пленка имеет зернистую структуру, состоящую из двух типов зерен (фрагментов). Первый тип (фрагменты 1) является основной структурной составляющей. Второго типа (фрагменты 2) встречаются значительно реже, они имеют размеры 300-400 нм.

Пример 2

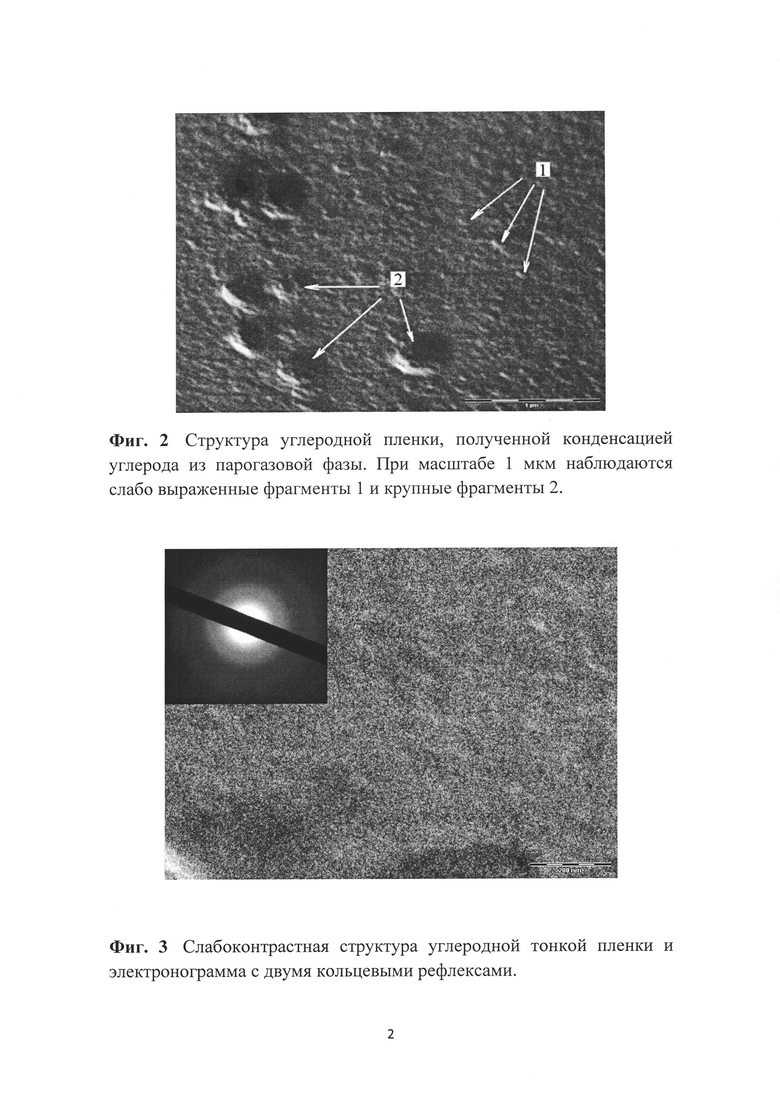

Для выяснения структурного состояния углеродного конденсата были получены углеродные пленки как в примере 1. На фиг. 3 приведен фрагмент пленки, полученный в просвечивающем электронном микроскопе, масштаб изображения 200 нм. Здесь же приведена электронограмма, из которой следует, что наблюдаются два рефлекса (два кольца), свидетельствующие о кристаллографической разориентации областей, на которых осуществляется дифракция электронов. Кольца сильно размыты (уширены), такое уширение свидетельствует о малых размерах фрагментов, на которых происходит дифракция электронов. Такие размытые кольца на электронограмме от пленки с алмазоподобной структурой получаются, если содержание sp3 связей составляет не менее 80%. Именно эта структура является ta-C аморфным алмазом.

Если же размеры кристаллов алмаза 4-7 нм, то наблюдаются хотя и уширенные, но достаточно четкие рефлексы, поэтому можно предположить, что в исследуемой пленке размер областей, формирующих дифракционное кольцо, существенно меньше, около 1 нм.

При больших увеличениях видно, что структура пленки имеет однородный характер (фиг. 3). Это показывает, что сопрягающиеся области кластеров (зерен) не разделены границами, на которых структура претерпевает скачкообразные изменения. Такой плавный переход структуры одного зерна в структуру другого свидетельствует о промежуточных углеродных слоях, находящихся, например, в аморфном состоянии, не дающих вклад в дифракцию электронов.

Пример 3

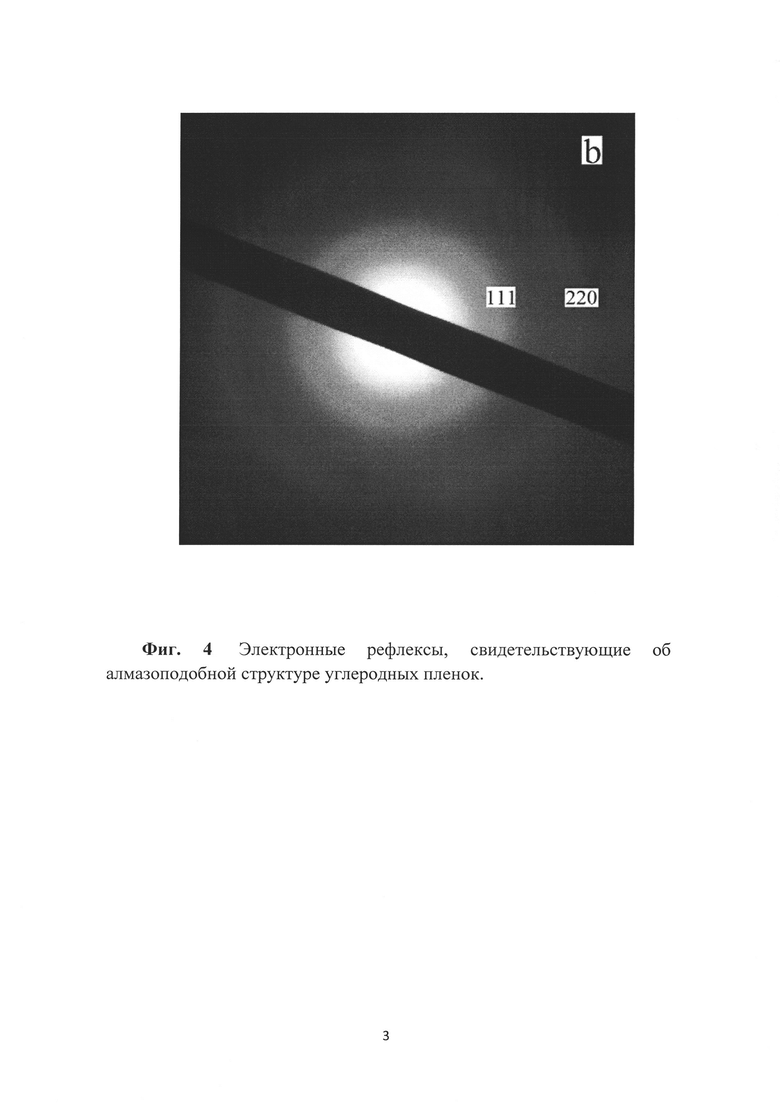

Для выяснения структурного состояния углеродной пленки провели расшифровку электронограммы, приведенной в примере 2. На фиг 4. приведена расшифровка электронограммы. Все исследованные электронограммы свидетельствуют об однородной структуре пленки.

Расшифровка электронограмм (табл. 1) показала, что материал пленки имеет решетку алмаза, кольца соответствуют дифракции от плоскостей (111) и (220) кристаллической решетки алмаза.

Межплоскостные расстояния d111=0,207 нм, d220=0,119 нм имеют близкие, но несколько отличные от соответствующих значений межплоскостных расстояний для крупнокристаллического алмаза d111=0,205 нм и d220=0,125 нм, что является характерным для алмазоподобных тонких пленок. Например, в работе [4] исследованы тонкие углеродные пленки, полученные лазерным напылением, где значения межплоскостных расстояний равные d111=0,208 нм, d220=0,117 нм. Эти данные позволяют считать, что, скорее всего, межатомные расстояния не изменяются, длина связи C-C остается постоянной, но изменяются углы между связями, что приводит к искажению решетки и уменьшению одних межплоскостных расстояний и увеличению других.

1. ТАКЕУТИ Даисуке (JP), ОКУСИ Хидейо (JP), КАДЗИМУРА Кодзи (JP), ВАТАНАБЕ Хидеюки (JP). Способ получения гомоэпитаксиальной алмазной тонкой пленки и устройство для его осуществления. Патент РФ №2176683.

2. Григорьянц А.Г., Мисюров А.И., Шупенев А.Е. Способ получения алмазоподобных покрытий комбинированным лазерным воздействием. Патент РФ №2516632.

3. Тарасенко С.Н. Способ получения алмазоподобных пленок. Патент РФ №1610949 от 15.10.1994 г.

4. D.L. Pappas, K.L. Saenger, J. Bruley, W. Krakow, J.J. Cuomo, T. Gu, R.W. Collins. Pulsed laser deposition of diamond-like carbon films // J. Appl. Phys., 1992, v. 71, №11, p. 5675-5684.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких алмазных пленок | 2017 |

|

RU2685665C1 |

| Способ контроля структурного состояния алмазоподобных тонких пленок | 2019 |

|

RU2723893C1 |

| Способ переключения типа носителя в углеродных алмазоподобных пленках | 2022 |

|

RU2791963C1 |

| Способ контроля состояния электронной подсистемы углеродных алмазоподобных тонких пленок | 2024 |

|

RU2838139C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ КОМБИНИРОВАННЫМ ЛАЗЕРНЫМ ВОЗДЕЙСТВИЕМ | 2012 |

|

RU2516632C1 |

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| Способ модификации поверхностей пластин паяного пластинчатого теплообменника | 2020 |

|

RU2754338C1 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

Изобретение относится к технологии производства тонких алмазных пленок и может быть использовано в различных областях промышленности и науки для получения тонкопленочных упрочняющих покрытий и активных слоев тонкопленочных наноструктур. Алмазоподобную пленку получают конденсацией углерода на стеклянную подложку из парогазовой фазы, полученной испарением мишени из высокочистого графита за счет воздействия в вакууме расфокусированным лазерным излучением с длиной волны 1064 нм, диаметром пятна 3 мм, интенсивностью энергии импульса 1,6⋅104 Вт/см2 и длительностью импульсов не менее 8 мс. Изобретение позволяет получать пленки толщиной до 100 нм и более с однородной структурой. 4 ил., 1 табл., 3 пр.

Способ получения тонких алмазоподобных пленок методом конденсации углерода на подложку из парогазовой фазы, полученной испарением мишени за счет лазерного воздействия в вакууме, отличающийся тем, что лазерное воздействие на мишень осуществляют расфокусированным лазерным излучением с длиной волны 1064 нм, диаметром пятна 3 мм, интенсивностью энергии импульса 1,6⋅104 Вт/см2 и длительностью импульсов не менее 8 мс.

| DIAZ, J | |||

| et al, Raman spectroscopy of carbon films grown by pulsed laser evaporation of graphite," Diamond and Related Materials", 1992, Vol | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Радиотелеграфный регенеративный приемник | 1923 |

|

SU824A1 |

| US 5490912 А1, 13.02.1996. | |||

Авторы

Даты

2018-09-27—Публикация

2016-12-19—Подача