2420-180048RU/018

СТРУГ ДЛЯ СТРУГОВЫХ УСТАНОВОК И СТРУГОВАЯ УСТАНОВКА ДЛЯ НАКЛОННОЙ ФОРМАЦИИ

ОПИСАНИЕ

Настоящее изобретение относится к стругу и струговым установкам для добычи угля или полезных ископаемых в наклонной формации, в частности для разработки угольных пластов в крутопадающей формации, имеющим фиксатор для закрепления по меньшей мере одного тягового средства для перемещения струга и имеющим по меньшей мере одно направляющее средство для направления струга по направляющему механизму струговой установки. Настоящее изобретение также относится к струговой установке для добычи полезных ископаемых в наклонной формации, в частности для разработки угольных пластов в крутопадающей формации, имеющей струг по меньшей мере одно тяговое средство для перемещения струга по угольному забою, и направляющий механизм, который помещен или может размещаться вдоль угольного забоя, и по которому струг принудительно направляется посредством направляющих средств.

За последние два десятилетия автоматическая механизация разработки горизонтальных слоистых пластов угля с углом падения 0-20 гон и месторождений со слабонаклонным залеганием с углом падения 20-40 гон довела производительность добычи до 1500 т/ч с использованием стругов в струговых установках и свыше 2500 т/ч с использованием очистных комбайнов. На сегодняшний день объем угля, который добывается подземным способом, составляет более 90% для месторождений с горизонтальным и слабонаклонным залеганием, поскольку с применением имеющихся технологий горных работ они могут разрабатываться значительно более экономично, чем угольные пласты или другие пласты полезных ископаемых в сильнонаклонной формации с углом наклона более 40 гон, или в крутопадающей формации с углом наклона 60-100 гон.

Для добычи угля в наклонной формации, в частности в крутопадающей формации, совсем недавно использовались в основном струговые установки с опорной плитой или струговые установки с портальной опорой и DE 3245515 C2 описывает в качестве примера струговую установку для разработки крутопадающих слоистых угольных пластов с углом падения более 60°. В струговой установке с опорной плитой для крутопадающей формации направляющий механизм состоит из канала для цепи, выполненного приблизительно в С-образной форме, в которой опорная плита струга зацепляется с направляющим блоком.

Целью настоящего изобретения является создание струга и струговой установки, с помощью которой горные месторождения, в частности, угольные пласты, включающие в себя крутонаклонные пласты и, в частности, пласты в крутопадающей формации, могут быть разработаны экономично и с высокой степенью безопасности работы.

Эта цель достигается согласно настоящему изобретению в отношении струга с помощью того, что струг имеет разъемный струговый корпус, имеющий два основных элемента стругового корпуса, при этом каждый основной элемент стругового корпуса снабжен фиксатором для отдельных тяговых средств для перемещения угольного струга с помощью по меньшей мере двух тяговых средств, кроме того, с помощью направляющего средства для направления угольного струга по меньшей мере по двум взаимно разнесенным направляющим механизмам. Следовательно, струг, согласно настоящему изобретению, перемещается параллельно угольному забою посредством уже не только одного тягового средства, как это обычно имеет место в предшествующем уровне техники, а с помощью двух тяговых средств. В то же время каждый из двух основных элементов стругового корпуса направляется с помощью направляющего средства по отдельному направляющему механизму, тем самым, в целом достигается равномерное направление разъемного стругового корпуса. В результате возможности разделения стругового корпуса, причем отделимость предусматривается предпочтительно в соответствии с настоящим изобретением, можно относительно простым способом за счет преобразования стругового корпуса, как это будет более полно объяснено дополнительно ниже, соответственно подстроиться к другой рабочей высоте для того, чтобы с помощью повторного применения тех же элементов для разработки горного месторождения, в частности угольных пластов, различной толщины, повысить эффективность работы струга согласно настоящему изобретению.

Для разработки горных месторождений различной рабочей высоты с помощью струга в соответствии с настоящим изобретением особенно предпочтительно, если основные элементы стругового корпуса могут присоединяться непосредственно друг к другу посредством крепежных средств для образования стругового корпуса, имеющего начальную рабочую высоту. Кроме того, соединение двух основных элементов стругового корпуса с помощью крепежных средств для образования достаточно устойчивого стругового корпуса значительно облегчает подземное входное и выходное перемещение стругового корпуса и, в частности, также сборку в крутопадающих месторождениях, поскольку вес стругового корпуса уменьшается по меньшей мере наполовину за счет разделения на два основных элемента стругового корпуса. Для того чтобы увеличить эффективность работы струга, кроме того, предпочтительно, если предусматривается по меньшей мере один промежуточный элемент стругового корпуса, который может быть присоединен к двум основным элементам стругового корпуса с помощью крепежных средств для образования стругового корпуса, имеющего рабочую высоту, которая больше рабочей высоты стругового корпуса, состоящего только из скрепленных вместе основных элементов стругового корпуса. За счет выбора различных промежуточных элементов стругового корпуса, или же за счет соединения вместе множества соответственно идентично выполненных промежуточных элементов стругового корпуса, такое выполнение струга позволяет струговому корпусу поэтапно устанавливаться к различным рабочим высотам, и, таким образом, к различным толщинам горных месторождений, которые подлежат разработке. Целесообразно, что каждый основной элемент стругового корпуса, и, если имеется в наличии, каждый промежуточный элемент стругового корпуса, имеет блокирующее средство для крепежных средств для того, чтобы с помощью взаимодействия крепежных средств и блокирующих средств мог быть выполнен по существу жесткий струговый корпус, состоящий из двух основных элементов стругового корпуса, или комбинации обоих, двух основных элементов стругового корпуса по меньшей мере с одним промежуточным элементом стругового корпуса. Поскольку промежуточные элементы стругового корпуса установлены между основными элементами стругового корпуса, хотя направляющий механизм и должен быть приспособлен, опора или направление струга всегда осуществляется на обеих внешних сторонах. Также может обеспечиваться множество промежуточных элементов стругового корпуса, в этом случае промежуточные элементы стругового корпуса соединены с возможностью отсоединения или выполнены с возможностью разъемного присоединения друг к другу, и основные элементы стругового корпуса соединены с возможностью отсоединения или выполнены с возможностью присоединения к промежуточным элементам стругового корпуса с помощью подобных крепежных средств для того, чтобы под землей обеспечивался только один тип крепежных средств для конструкции струга разной конструкционной высоты и производился только один тип крепежных средств.

В особо предпочтительном варианте осуществления струга согласно настоящему изобретению крепежные средства состоят из U-образных зажимов, которые могут быть зажаты с помощью зажимных винтов около верхней и нижней сторон на основных элементах стругового корпуса или промежуточных элементах стругового корпуса и, в собранном состоянии перекрывать разделительную плоскость между ними, т.е. между элементами, которые должны быть соединены друг с другом. В особо предпочтительном варианте осуществления соответствующего крепежного средства, зажимы имеют зажимные выступы, имеющие клиновидные взаимно обращенные друг к другу зажимные поверхности, и фиксирующие средства снабжены клиновидными скосами для взаимодействия с зажимными поверхностями. При зажатии пары U-образных зажимов друг с другом, элементы стругового корпуса, которые, таким образом, должны быть соединены друг с другом, могут быть скреплены друг с другом с помощью зажимных поверхностей и клиновидных скосов перпендикулярно разделительной плоскости с достаточными удерживающими усилиями и, для этой цели, достаточной для соответствующего уменьшения расстояния между зажимами. В особо предпочтительном варианте осуществления крепежные средства могут содержать пару зажимов, расстояние между которыми может изменяться с помощью зажимного винта, хвостовик которого в собранном состоянии размещается в разделительной плоскости между элементами стругового корпуса, которые должны быть соединены. Такое взаимное соединение двух элементов стругового корпуса может обеспечиваться не только удобным способом доступа на верхних сторонах и/или на нижних сторонах стругового корпуса, но также дает возможность, даже в случае истирания, обеспечивать закрепление крепежных средств с достаточным усилием и, соответственно, скрепление вместе двух элементов, которые должны быть соединены.

Струг согласно настоящему изобретению предпочтительно состоит, соответственно, из основных элементов стругового корпуса, которые имеют внешнюю сторону, на которой размещены соответствующие направляющие средства, взаимодействующие с направляющими механизмами, и внутреннюю сторону, которая образует разделительную плоскость, и к которой может быть прикреплен другой основной элемент стругового корпуса или промежуточный элемент стругового корпуса. В особо предпочтительном варианте осуществления струговый корпус имеет на каждой из двух внешних сторон пару направляющий средств, а именно, переднее направляющее средство и заднее направляющее средство, и, при этом направляющие средства, размещенные на противоположных внешних сторонах, должны быть размещены парами одно противоположно другому. В результате равномерного распределения четырех направляющих средств в целом, а именно двух передних направляющих средств и двух задних направляющих средств вдоль стругового корпуса на внешних сторонах, даже в случае, если нагрузки на струговый корпус должны изменяться, может быть достигнута подходящая опора струга на направляющем механизме, в частности, предпочтительная трехточечная опора или трехточечная установка стругового корпуса. По сравнению с принципом направления, известным из предшествующего уровня техники, например, направление портального типа или направление опорной плиты струга, не только удерживает на низком уровне вращающие моменты, создаваемые при рабочем усилии, но оно также обеспечивает, вместе с этим, струговый корпус в целом, который может быть изготовлен более узким, менее энергоемким и, таким образом, менее тяжелым в исполнении, что опять же приводит к менее дорогостоящей конструкции струга и к улучшенным характеристикам при использовании в работе. В соответствии с особо предпочтительным вариантом осуществления, направляющие средства на каждой внешней стороне состоят из скользящих бегунков, которые прикреплены к основным элементами стругового корпуса с возможностью перемещения, в частности с возможностью поворота вокруг подшипниковой опоры или поворотного штифта. Передние и задние направляющие средства могут затем быть взаимно выровнены для возможности предохранения струга от заклинивания, даже в результате действия переменных сил, противоположных перемещению струга. Кроме того, предпочтительно, если основные элементы стругового корпуса имеют на внешней стороне удлинение, которое продолжается назад, в виде удлинения основного элемента стругового корпуса за разделительную плоскость, или соединительный участок основного элемента стругового корпуса на внутренней стороне, при этом заднее, в направлении перемещения, из двух направляющих средств каждого основного элемента стругового корпуса прикреплено к удлинению предпочтительно таким образом, чтобы оно было подвижным с возможностью поворота. Кроме того, фиксатор для соответствующего тягового средства тогда также может быть выполнен на этом удлинении для достижения не только подходящей передачи усилия, но также компактной конструкции стругового корпуса.

Для того чтобы еще больше улучшить способ действия струговой установки при использовании в работе, каждый основной элемент стругового корпуса может быть снабжен установочным выступом для приводного элемента для полезных ископаемых. Такой приводной элемент, если требуется, может быть установлен на одной стороне для того, чтобы при холостом ходе к секции выемки, для транспортирования полезных ископаемых в рештаке вниз, отдельные обломки горных пород или фрагменты полезных ископаемых или тому подобное, несмотря на крутой угол падения, должны заклиниваться или прихватываться в рештаке. Установочный выступ может быть размещен, в частности, на нижней стороне основного элемента стругового корпуса, предпочтительно примерно посередине между обеими опорными точками для направляющих средств, и/или может лежать рядом с фиксатором для тягового средства.

Для разработки месторождений, таких как, например, угольные пласты, с помощью струга в соответствии с настоящим изобретением, струг, в способе, который по существу является известным, должен быть снабжен режущим инструментом, в частности, струговыми резцами. Для этого, на каждом основном элементе стругового корпуса и, если имеется в наличии, на каждом промежуточном элементе стругового корпуса, соответственно выполнено по меньшей мере одно удерживающее приспособление для съемного крепления струговых резцов и/или для съемного прикрепления инструментальной планки для струговых резцов. Струговые резцы и инструментальная планка для струговых резцов здесь обычно размещены на передней стороне стругового корпуса. Для улучшения рабочих характеристик струга в соответствии с настоящим изобретением и для лучшего согласования с предусмотренными нагрузками при проведении горных работ, струговые резцы около внутренних сторон основных элементов стругового корпуса и/или струговые резцы на промежуточных элементах стругового корпуса могут быть установлены обратно по отношению к струговым резцам на или около внешних сторон основных элементов стругового корпуса. Особо предпочтительным является расположение струговых резцов на передней стороне, причем расположение, распределенное по всей высоте стругового корпуса, проходит примерно в W-образной форме.

При разработке угольных пластов в крутопадающей формации процесс выемки стругом, в отличие от разработки угольных пластов в горизонтальной формации, не осуществляется с помощью реверсивной добычной работы струга, а точнее, выемка угля имеет место исключительно при перемещении вверх противоположно направлению падения, от ленточного конвейера или выходной секции подземной добычной системы к головной секции, в которой, в частности, также размещены приводы для струга. Перемещение назад струга обратно к выходной секции осуществляется как холостой ход без добычной работы, и во время холостого хода струг перемещается обратно в начальное положение рядом с выходной секцией. Уголь, соструганный от низа до верха в очистном проходе, может быть выведен без механически управляемого конвейера с использованием спускных желобов, поскольку, из-за наклона около 25 гон, достигается достаточное наклонение спускного желоба или направляющего канала, что заставляет извлеченный материал скользить вниз автоматически в выходную секцию. Для обеспечения холостого хода без изнашивания, особо предпочтительно, если каждый основной элемент стругового корпуса снабжен поворотным держателем струговых резцов для вмещения струговых резцов или планкой со струговыми резцами, при этом все струговые резцы, относящиеся к основному элементу стругового корпуса, предпочтительно фиксированы или выполнены с возможностью фиксации на поворотном держателе струговых резцов. В результате возможности поворота держателей струговых резцов струговые резцы, во время холостого хода, могут быть повернуты по существу автоматически в положение, в котором не только режущие кромки струговых резцов не вступают в контакт с материалом, который подлежит добыче, но также, при этом, вся ширина стругового корпуса является меньше, чем при добычном проходе с тем, чтобы разрабатываемая залежь, в принципе, не оказывала сопротивления при холостом ходе.

Вышеупомянутая цель достигается в струговой установке согласно настоящему изобретению тем, что струг имеет разъемный струговый корпус, имеющий два основных элемента стругового корпуса, причем каждый основной элемент стругового корпуса снабжен фиксатором для отдельного тягового средства и направляющим средством, и, кроме того, направляющий механизм струговой установки, имеющей две направляющих планки, которые размещены на расстоянии друг от друга и по существу на одинаковом расстоянии до угольного забоя, и по которому струговый корпус принудительно направляется с помощью его направляющих средств. Струг, который предпочтительно пригоден для использования в струговой установке, в соответствии с настоящим изобретением, имеет струговый корпус, имеющий конструкцию, кроме того, описанную выше. Расположение направляющих механизмов по существу параллельно и на равном расстоянии до угольного забоя обеспечивает свободную от крутящего момента опору стругового корпуса, поскольку, в отличие от струга с опорной плитой, осуществляется не односторонняя, а скорее двусторонняя опора стругового корпуса. Каждый основной элемент стругового корпуса может иметь, в частности, передние и задние направляющие средства, при этом передние и задние направляющие средства прикрепляются подвижно с возможностью поворота к каждому основному элементу стругового корпуса, и по меньшей мере задние направляющие средства, в собранном виде, взаимодействующие с направляющими планками посредством подвижного действия для того, чтобы струговый корпус, при использовании в работе, воспринимал трехточечную опору через посредство трех из четырех направляющих средств. Направляющий механизм для струговой установки согласно настоящему изобретению для разработки крутопадающих слоистых месторождений может иметь, в частности, примерно угловой или L-образный рештак, при этом нижняя направляющая планка прикреплена к первому участку, расположенному на почве забоя, а верхняя направляющая планка прикреплена с помощью консольного рычага ко второму участку рештака, идущему под углом от нижнего участка. В этом варианте осуществления рештак может в то же время также образовывать спускной желоб для вывода материала, извлеченного с помощью струга.

Дополнительные преимущества и варианты осуществления струга согласно настоящему изобретению и струговой установки согласно настоящему изобретению следуют из последующего описания предпочтительного иллюстративного варианта осуществления, струговой установки и угольного струга.

Фиг.1 изображает вид в перспективе части струговой установки, согласно настоящему изобретению, со стругом, согласно настоящему изобретению;

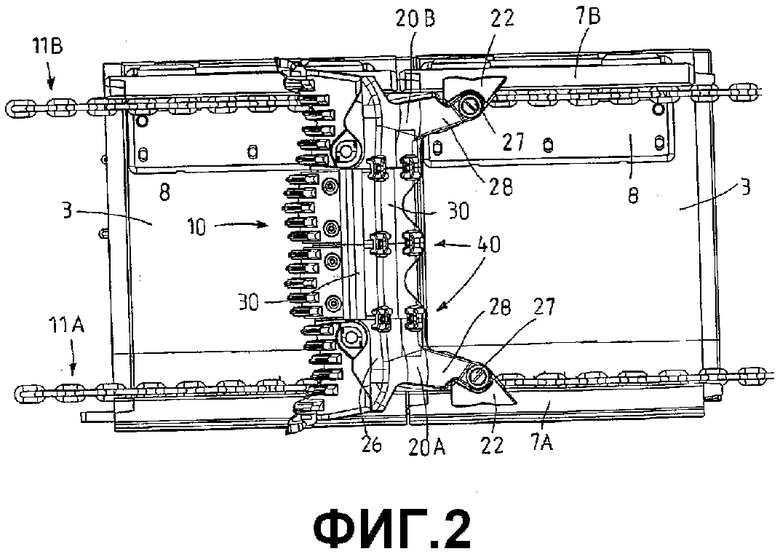

Фиг.2 изображает вид сбоку струговой установки, согласно фиг.1, в виде верхней стороны струга, при этом верхняя сторона обращена к рабочему забою;

Фиг.3 изображает струг, согласно фиг.1, в виде сбоку струга;

Фиг.4 изображает вид сверху одного из основных элементов стругового корпуса струга, с частично открытым сечением;

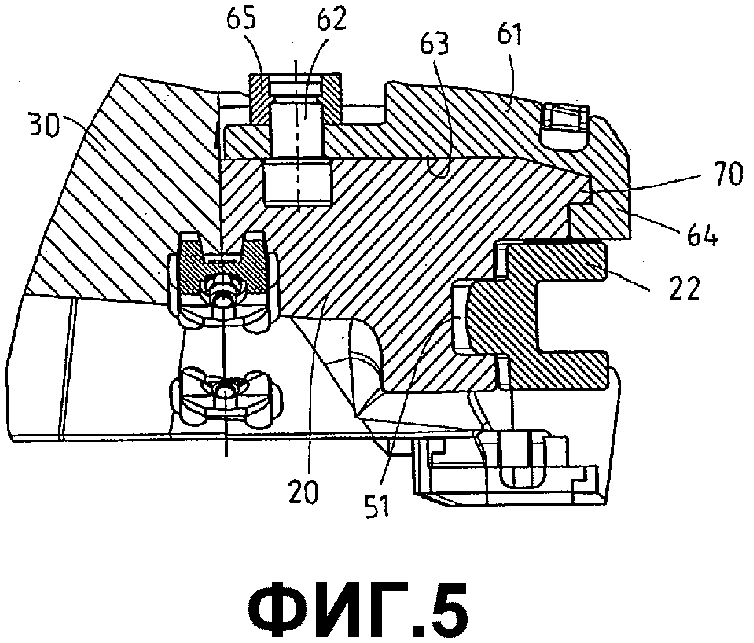

Фиг.5 изображает вид в разрезе по V-V на фиг.4;

Фиг.6 изображает вид в разрезе по VI-VI, показанном на фиг.4, с частично открытым сечением;

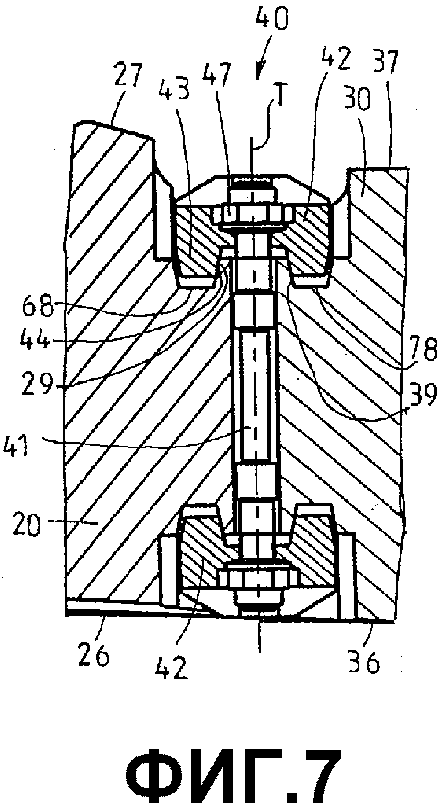

Фиг.7 детально изображает крепежные элементы на виде в разрезе по разделительной плоскости между основным элементом стругового корпуса и промежуточным элементом;

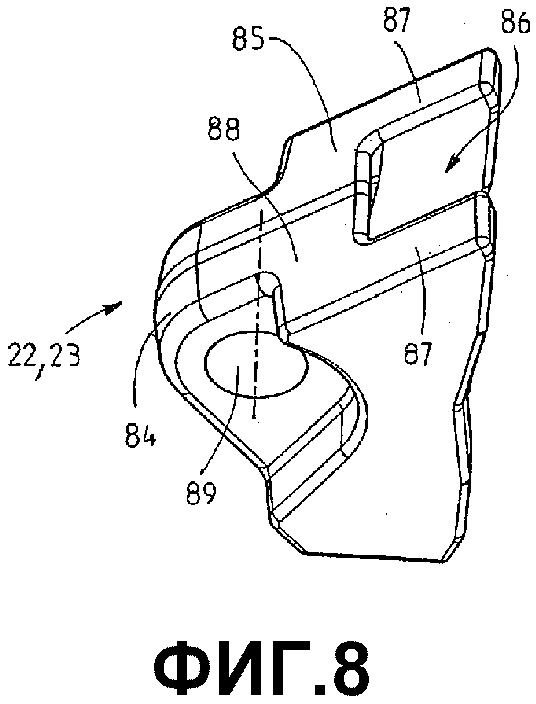

Фиг.8 изображает детальный вид в перспективе направляющего башмака, согласно настоящему изобретению;

Фиг.9 изображает вид сверху струга, согласно второму иллюстративному варианту осуществления;

Фиг.10 изображает струг, показанный на фиг.9, в виде сверху; и

Фиг.11 изображает струг, показанный на фиг.9, состоящий из основных элементов корпуса струга, в виде спереди.

На фиг.1 и 2 струговая установка для добычи угля подземным способом крутопадающего слоистого угольного пласта с углом падением, например, более чем 45 гон обозначена в целом ссылочной позицией 1. Струговая установка 1 размещается в крутопадающем слоистом месторождении параллельно угольному забою, следовательно, под углом к горизонтали, и состоит из множества прямых рештаков 2, сконструированных идентично друг другу, и содержащая, помимо прочего, угловой рештак 3, для которого, на чертеже нижний участок 4 остается на почве забоя, в то время как участок 5, ориентированный приблизительно перпендикулярно к нему, проходит примерно параллельно рабочему забою. На расположенных под углом задних сторонах участков 5 рештаков 3 размещены верхние трубчатые направляющие 6А и нижние трубчатые направляющие 6В, здесь, размещенные одна над другой, через пространство которых могут проходить холостые ветви цепей струга, показанные только с соответствующей приводной ветвью. С помощью захватов, например, на задней стороне участков 5 рештаков 3, вся струговая установка 1 может перемещаться посредством сдвигающих устройств (далее не показаны), в соответствии с выполнением работ в угольном забое. Поскольку настоящая заявка, как таковая, не относится ни к исполнению упоров для струговой установки, ни к сдвигающим устройствам, они не показаны.

Соответственно, к нижнему участку 4 рештака 3 прикреплена, вблизи переднего конца, лежащего непосредственно смежно с угольным забоем, нижняя направляющая планка 7А, которая при использовании в работе проходит параллельно угольному забою и по которой струг, обозначенный как целое ссылочной позицией 10, направляется с помощью нижнего направляющего средства, как будет объяснено ниже. Каждый прямой рештак 2, соответственно, имеет элемент 7А нижней направляющей планки этого типа, и элементы направляющей планки 7А смежных прямых рештаков 2 могут взаимно зацепляться или взаимно блокироваться соответствующим образом. Нижние направляющие планки 7А предпочтительно привинчены, отлиты или приварены к нижнему участку 4.

В показанном иллюстративном варианте осуществления, около верхнего конца участка 5 привинчены почти прямоугольные держатели 8, к которым приварены два поддерживающих рычага 9 соответственно таким образом, что они выступают вперед в направлении рабочего забоя, при этом поддерживающие рычаги образуют опорные элементы для верхней направляющей планки 7В в качестве верхнего направляющего механизма для струга 10. Верхние направляющие планки 7В лежат, со смещением по вертикали, противоположно нижним направляющим планкам 7А и продолжаются, подобно последним, по всей длине рабочего забоя, который должен быть разработан. Как будет пояснено далее, струг 10 направляется посредством идентичных направляющих средств как по нижним направляющим планкам 7А, так и по верхним направляющим планкам 7В. Направляющие планки 7А, 7В размещены таким образом, что они лежат противоположно друг другу и имеют одинаковое расстояние от угольного забоя для того, чтобы струг со своим струговым корпусом перемещался по существу параллельно угольному забою, поддерживался снаружи с обеих сторон, и уголь мог быть разработан по всей возможной рабочей высоте, определяемой высотой струговой установки 1 и, в частности, струговым корпусом струга 10, а также восходящим участком 5.

Для перемещения струга 10 параллельно угольному забою и вдоль направляющих планок 7А, 7В струговой установки 1 в длинном забое размещены две отдельные цепи 11А, 11В струга в качестве приводного средства, при этом обе цепи 11А, 11В струга состоят из горизонтальных и вертикальных звеньев цепи и имеют непрерывную конфигурацию, которая вращает цепи. Тяговая ветвь каждой из обеих цепей 11А, 11В струга проходит в пределах поверхности скольжения или поверхности канала рештака 3, в то время как холостая ветвь обеих цепей 11А, 11В струга проходит по размещенной под углом стороне рештака 3 предпочтительно в показанных трубчатых направляющих 6А, 6В, которые образуют каналы для цепей, и возвращается в секцию выемки. Звездочки струговой цепи, приводимые посредством соответствующих приводных механизмов для приведения струга 10 в возвратно-поступательное движение в длинном забое посредством цепей струга, предпочтительно размещены исключительно в так называемой головной секции на верхнем конце длинного забоя, в то время как секция выемки, которая из-за крутопадающего слоистого угольного пласта лежит значительно ниже, содержит только отклоняющие шкивы для двух цепей 11А, 11В струга.

На фиг.1 и 2 уже было ясно показано, что струг 10 имеет лишь относительно небольшую толщину и глубину и по существу является большим по ширине, чем по толщине. Обе направляющие планки 7А, 7В находятся на относительно большом расстоянии до вертикально идущего участка 5 рештака 3, и струговый корпус занимает промежуточное пространство только частично. Поскольку струг 10 направляется с помощью своего стругового корпуса по направляющим планкам 7А, 7В, лежащим одна над другой, вращающие моменты по существу не создаются при рабочем усилии, при этом вращающие моменты должны поддерживаться струговым корпусом или направляющими планками. Таким образом, струговый корпус струга 10 может быть представлен относительно легкой конструкцией для того, чтобы струг 10, благодаря уменьшению сил тяжести, мог перемещаться к головной секции при относительно низкой установленной мощности. Для специалистов в данной области техники будет сразу очевидно из фиг.1, что струг 10 может осуществлять горные работы только в направлении перемещения вверх, в то время как при перемещении вниз он выполняет холостой ход. Однако, из-за наклона индивидуальных прямых рештаков, рештак 3, даже без перемещающих элементов, может осуществлять выемку угля в секцию выемки только под действием сил тяжести, поскольку скольжение обычно начинает действовать при угле наклона около 24 гон. Возвратно-поступательное перемещение относительно плоского струга, который направляется параллельно угольному забою по направляющим планкам 7А, 7В, размещенным друг над другом по вертикали, и перемещается посредством двух отдельных цепей 11А, 11В струга, является новшеством для струговых установок для крутопадающих слоистых угольных пластов, каковые струговые установки являются основой для их экономически эффективной работы. Однако концепция изобретения осуществляется также в исполнении и конструкции струга 10, и его конструкция далее будет описана посредством дополнительной ссылки на фиг.3-8.

В частности, фиг.1-3 показывают, что струг 10 имеет струговый корпус, состоящий из нескольких частей. На фиг.1-3 струговый корпус струга 10 состоит из нижнего основного элемента 20А стругового корпуса, верхнего основного элемента 20В стругового корпуса и, в этом случае, двух взаимно одинаково выполненных промежуточных элементов 30 стругового корпуса. Только основные элементы 20А, 20В стругового корпуса непосредственно присоединены к цепи струга, устойчивым к натяжению способом, с помощью соответствующего крепежного средства или фиксатора 21, при этом фиксатор содержит соответствующую по форме приемную часть для множества цепных звеньев соответствующей цепи 11А, 11В струга. Основные элементы 20А, 20В стругового корпуса выполнены как зеркальное отображение друг друга и в последующем описании соответственно идентичные конструктивные элементы, выполненные на обоих конструктивных элементах 20А, 20В стругового корпуса, обозначены одинаковыми ссылочными позициями. Каждый основной элемент 20А, 20В стругового корпуса имеет передний направляющий элемент 23 и задний направляющий элемент 22 в рабочем направлении А, при этом направляющие элементы здесь соответственно состоят из скользящих бегунков, направляемых по прямоугольным направляющим планкам (7А, 7В, фиг.1, 2). Передний направляющий элемент 23 прикреплен с помощью поворотного штифта 24 с возможностью поворота к основному элементу 20А стругового корпуса, причем поворотный штифт 24 может быть вставлен и удален с нижней стороны 25 основного элемента 20А, 20В стругового корпуса. Скользящий бегунок, образующий заднее направляющее средство 22, присоединен с возможностью поворота с помощью другого поворотного штифта 27, устанавливаемого с верхней стороны 26 основных элементов 20А, 20В стругового корпуса, к продолжающемуся удлинению 28 основного элемента 20 стругового корпуса. Удлинение 28 выполнено как одно целое на основном элементе 20 стругового корпуса, соответственно около внешней стороны, с почти удвоенной двойной по направлению к задней части, для того, чтобы достичь достаточно большого расстояния между передним и задним средствами 23, 22. В изображенном иллюстративном варианте осуществления, как ясно показано с помощью фиг.3, съемный фиксатор 21 для цепей 11А, 11В струга выполнен соответственно аналогично на удлинении 28 около задних направляющих элементов 22.

Между промежуточным элементом 30 стругового корпуса и основным элементом 20 стругового корпуса в каждом случае находится разделительная плоскость Т, на которой два элемента 20, 30 стругового корпуса присоединены с возможностью отсоединения друг к другу посредством крепежного приспособления 40, конструкция которого будет объяснена ниже. Удлинение 28 продолжается достаточно далеко к задней части за эту разделительную плоскость Т между двумя элементами 20, 30 и образует единое удлинение стругового корпуса для того, чтобы струг, несмотря на большое расстояние между передними и задними направляющими элементами 23, 22, мог иметь, в итоге, уменьшенный вес. Поскольку, на фиг.1-8, струг 10 состоит, в целом, из четырех элементов, другая разделительная плоскость выполнена между двумя смежными промежуточными элементами 30 стругового корпуса, при этом крепление смежных промежуточных элементов 30 стругового корпуса осуществляется на этой разделительной плоскости также посредством идентичного крепежного средства 40. Конструкция стругового корпуса струга 10 с использованием двух внешних основных элементов 20 или 20А, 20В стругового корпуса, которые, для того, чтобы получить минимальную рабочую высоту, могут быть также непосредственно присоединены друг к другу на разделительной плоскости посредством крепежного средства, обеспечивает преимущество в том, что благодаря выбору соответствующего количества промежуточных элементов можно достичь почти любой выбранной рабочей высоты с помощью изменения эффективной ширины и/или высоты струга 10. Путем использования подобных промежуточных элементов стругового корпуса можно, посредством низкой высоты укладывания элементов или с помощью многократного использования одинаковых, достичь эффективную по затратам и регулируемую разработку крутопадающих слоистых пластов.

Фиг.4 изображает в увеличенном виде вид сверху сегмента струга 10, сегмента основного элемента 20 стругового корпуса, со струговыми резцами 69, размещенными на передней стороне, показанными слева, и сегмента промежуточного элемента 30 стругового корпуса с прикрепленными к нему струговыми резцами 79, показанными в правой половине. Разделительная плоскость Т между основным элементом 20 стругового корпуса и промежуточным элементом 30 стругового корпуса проходит перпендикулярно высоте струга 10. Все струговые резцы 69 основного элемента 20 стругового корпуса прикреплены к резцедержателю 61, который прикреплен с возможностью поворота к основному элементу 20 стругового корпуса при помощи поворотного штифта 62. Возможность поворота резцедержателя 61 используется при холостом ходе для поворота режущих кромок струговых резцов 69 противоположно рабочему направлению в положение, в котором режущие кромки струговых резцов 69 не осуществляют контакт с угольным забоем. Поворотное направление резцедержателя 61 на основном элементе 20 стругового корпуса может быть видно, в частности, из вида в разрезе на фиг.5. Вся боковая поверхность 63 резцедержателя 61 остается на основном элементе 20 стругового корпуса и поворотный штифт 62 выступает из вершины основного элемента 20 стругового корпуса. Для обеспечения сил перпендикулярно оси штифта поворотного штифта 62, резцедержатель 61 удерживает направляющее полотно 70 на основном элементе 20 стругового корпуса посредством крючкообразной лапки 64. С помощью зажима 65, установленного с возможностью съема на свободном конце поворотного штифта 62, достаточное действие, связанное с перемещением, осуществляется влево относительно резцедержателя 61 для обеспечения его двух концевых положений поворота в соответствии с направлением перемещения струга. Силы, передаваемые через посредство струговых резцов 69, предпочтительно передаются на основной элемент 20 стругового корпуса через посредство крючкообразной лапки 64. Поворотный штифт 24 для переднего направляющего средства 23 прикреплен к основному элементу 20 стругового корпуса на нижней стороне резцедержателя 61, как может быть наиболее ясно видно на фиг.6.

Разъемное соединение между основным элементом 20 стругового корпуса и другим основным элементом 20 стругового корпуса или промежуточным элементом 30 стругового корпуса осуществляется посредством крепежного средства 40, конструкция которого далее объясняется со ссылкой на фиг.7. Каждое крепежное средство 40, в частности, имеет зажимной винт 41 и резьбовой хвостовик, ось которого лежит, в собранном состоянии, в разделительной плоскости Т и продолжается в фиксирующих углублениях 68, 78 на верхней стороне 27 и нижней стороне 26. Каждое крепежное средство 40 дополнительно состоит из двух взаимно идентичных зажимов 42, каждый из которых имеет приблизительно U-образную конфигурацию и имеет в центре канала для хвостовика зажимной винт 41. Для скрепления или заклинивания вместе двух основных элементов 20 стругового корпуса или одного основного элемента 20 стругового корпуса с промежуточным элементом 30 стругового корпуса, каждый зажим имеет два зажимных выступа 43, которые размещены на взаимно обращенных внутренних сторонах с зажимными поверхностями 44, которые проходят в форме клина, при этом расстояние между зажимными поверхностями 44 возрастает при увеличении расстояния от основания зажимов 42. Эти зажимные поверхности 44 взаимодействуют с клиновидными скосами 29 на основном элементе 20 стругового корпуса и клиновидных скосах 39 промежуточного элемента 30 стругового корпуса. Клиновидные скосы 29, 39 лежат, соответственно, обращенные от разделительной плоскости Т, в области фиксирующих углублений 68 и 78 на верхних сторонах 27, 37 и нижних сторонах 26, 36 основных элементов 20 стругового корпуса или промежуточных элементов 30 стругового корпуса. Соответствующее задание размеров глубины фиксирующих углублений 68, 78 и длины зажимных поверхностей 44, а также клиновидных скосов 29, 39 позволяет относительно высокое прижимное усилие, которое должно быть приложено перпендикулярно разделительной плоскости Т с помощью затягивания по меньшей мере одной гайки 47. В показанном иллюстративном варианте осуществления зажимной винт 41 для каждого зажима 42 снабжен отдельной гайкой 47 с тем, чтобы закрепление крепежного средства 40 могло быть осуществлено, в соответствии с возможностью доступа, как сверху, так и снизу, или только с одной из двух сторон.

Конфигурация струговых резцов 69 на основных элементах 20 стругового корпуса и струговых резцов 79 на промежуточных элементах 30 стругового корпуса выполнена таким образом, чтобы все струговые резцы 69, 79 были размещены, в целом, примерно вдоль W-образного профиля. Таким образом, смежные струговые резцы воздействуют в различных плоскостях на полезное ископаемое, которое подлежит добыче, так, чтобы сила рыхления каждого индивидуального стругового резца 69 или 79, могла воздействовать в достаточной степени. Как можно ясно видеть на фиг.2, соответственно крайние наружные струговые резцы 69 предпочтительно выступают дальше в рабочем направлении, чем все остальные струговые резцы 69, 79. Струговые резцы, размещенные в середине всего стругового корпуса, в свою очередь, устанавливают дальше вперед, чем все остальные струговые резцы на промежуточных элементах стругового корпуса. Позади струговых резцов выполнены углубления или сглаживания в струговом корпусе с возможностью направить в рештак полезное ископаемое, добытое в угольном забое.

Четыре направляющих средства 23, 22, в целом, причем два направляющих средства 23, 22 размещены на нижнем основном элементе 20А стругового корпуса и два других направляющих средства 23, 22 на верхнем основном элементе 20В стругового корпуса, приводятся в рабочее состояние, когда струг 10 перемещается в рабочем направлении А к двум передним направляющим средствам 23 и, при этом только одно из задних направляющих средств 22 подвергается действию нагрузки опорных сил в соответствии с сопротивлением добываемого полезного ископаемого. Таким образом, одно из двух задних направляющих средств 22 пока еще не приводится в непосредственный контакт с соответствующей направляющей планкой 7А или 7В, поскольку расстояние между осями поворота поворотных штифтов 27 задних направляющих средств 22 предпочтительно несколько меньше, чем расстояние между осями поворота поворотных штифтов 24. Однако расстояние также может быть одинаковым. Возможность поворота каждого скользящего бегунка, как направляющего средства 22, 23, обеспечивает в любой момент времени то, что соответствующий скользящий бегунок оптимально соответствует ходу направляющей планки 7А или 7В.

Струг 10 снабжен приводным элементом 90, который, как можно видеть наиболее ясно из фиг.1 и 3, выполнен в виде сужающегося приводного блока и прикреплен с возможностью поворота предпочтительно с помощью поворотного штифта к фиксирующему ушку 92, которое образует крепежный выступ для приводного элемента 90. Крепежный выступ 92 лежит примерно посредине между поворотным штифтом 24 для переднего направляющего средства 23 и поворотным штифтом 27 для заднего направляющего средства 22. Каждый основной элемент 20А, 20В стругового корпуса снабжен фиксирующим ушком 92.

Фиг.8 изображает предпочтительный иллюстративный вариант осуществления скользящего бегунка 85 в качестве направляющего средства 23 или 22. Для взаимодействия с почти прямоугольным сечением направляющих планок (7А, 7В, фиг.1), скользящий бегунок 85 имеет прямоугольное пазовое углубление 86, которое продолжается по всей длине скользящего бегунка 85. Направляющий паз 86 ограничен на обеих сторонах жесткими направляющими отростками 87, которые соединяются в одно целое с основным отростком 88, который имеет на своей задней стороне петлеобразное ушко 89 для канала поворотного штифта 24, 27. Петлеобразное ушко 89 выполнено в области серединного полотна 84, которое имеет примерно ширину направляющего углубления (51, фиг.5 и 52, фиг.6) на основном элементе 20 стругового корпуса и по толщине заметно уменьшено относительно полной толщины скользящего бегунка 85. Как следствие взаимно смещенных поверхностей, показанных в качестве примера посредством фиг.5 и 6, скользящий бегунок 85 может направляться в направляющих углублениях 51 и 52 в основном элементе 20 стругового корпуса таким образом, чтобы он мог поворачиваться только перпендикулярно к оси поворота соответствующего поворотного штифта и поперечные силы могут быть поглощены благодаря соответствию форме.

Фиг.9 и 10 изображают второй иллюстративный вариант струга 110. Как в предыдущем иллюстративном варианте осуществления, струг 110 направляется по двум взаимно противоположным направляющим планкам струговой установки, как это показано на фиг.1. Струговый корпус струга 110 содержит два основных элемента 20А, 20В стругового корпуса, конструкция которого идентична таковой в предыдущем иллюстративном варианте осуществления, поэтому ссылка выполнена на описание, приведенное в нем. Каждый основной элемент 20А, 20В стругового корпуса опять снабжен задним направляющим средством 22 и передним направляющим средством 23, которые прикреплены с возможностью поворота к основному элементу 20А, 20В стругового корпуса. Струговые резцы 69 обоих основных элементов 20А, 20В стругового корпуса опять прикреплены с возможностью отсоединения к резцедержателю 61, который может поворачиваться относительно основного элемента 20А или 20В стругового корпуса вокруг поворотного штифта 62. Единственное различие между иллюстративными вариантами осуществления заключается в исполнении промежуточного элемента 130 стругового корпуса, который здесь состоит из одного элемента, который прикреплен соответственно снаружи посредством одного конца к основному элементу 20А стругового корпуса и с помощью другого конца к основному элементу 20В стругового корпуса посредством таких же самых крепежных средств 40, которые были описаны дополнительно выше со ссылкой на первый иллюстративный вариант осуществления. К промежуточному элементу 130 стругового корпуса соответственно прикреплен внутренний ряд струговых резцов 179А и внешний ряд струговых резцов 179В, при этом в показанном иллюстративном варианте осуществления пять струговых резцов соответственно прикреплены к общей планке 195 для резцов. Для замены струговых резцов необходимо удалить только планку 195 для резцов с помощью отвинчивания двух крепежных винтов 196 и заменить на другие. Фиг.10 иллюстрирует наиболее ясно, как может быть создан в целом плоский струг 110 в соответствии с изобретением, однако, с возможностью разрабатывать угольный забой по высоте при этом углубляясь на глубину примерно в шесть раз.

Фиг.11 изображает третий иллюстративный вариант осуществления струга 210. Как в предыдущих иллюстративных вариантах осуществления струг 210 также направляется по двум взаимно противоположным направляющим планкам струговой установки, как это показано на фиг.1. Струговый корпус струга 210 содержит или состоит только из двух основных элементов 20А, 20В стругового корпуса, конструкция которого идентична таковой в первом иллюстративном варианте осуществления, поэтому ссылка дается на описание, изложенное там. Каждый основной элемент 20А, 20В стругового корпуса снабжен передним направляющим элементом 23, показанный на виде спереди, а также с задним направляющим средством, которые, все, прикреплены с возможностью поворота к основному элементу 20А, 20В стругового корпуса. Струговые резцы 69 обоих основных элементов 20А, 20В стругового корпуса опять прикреплены с возможностью отсоединения к резцедержателю 61, который может поворачиваться относительно основного элемента 20А, 20В стругового корпуса вокруг, согласно этому виду, непоказанного поворотного штифта. Два основных элемента 20А, 20В стругового корпуса присоединяются с помощью таких же самых крепежных средств 40 к струговому корпусу минимальной ширины и, таким образом, минимальной рабочей высоты, при этом глубина сравнительно узкого по конструкции струга составляет примерно половину рабочей высоты. Приводной блок может быть установлен на одном из фиксирующих ушек 92.

Для специалиста в данной области техники многочисленные модификации следуют из вышеприведенного описания, при этом модификации будут находиться в пределах охраны прилагаемой формулы изобретения. В других, не представленных вариантах осуществления, струг, направляемый с обеих сторон по направляющим планкам или т.п., лежащим одна над другой, также может состоять из цельного элемента стругового корпуса. Однако тогда все преимущества способного к трансформации одного и того же стругового корпуса для различных рабочих высот были бы потеряны.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВОЕ УСТРОЙСТВО ДЛЯ СТРУГА И СТРУГ ДЛЯ СТРУГОВЫХ УСТРОЙСТВ | 2010 |

|

RU2538561C2 |

| Струговый агрегат | 1987 |

|

SU1559138A1 |

| Струговая установка | 1976 |

|

SU609888A1 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| Струговая установка | 1976 |

|

SU623966A1 |

| СПОСОБ ДОБЫЧИ УГЛЯ И СТРУГОВАЯ УСТАНОВКА | 2006 |

|

RU2390630C2 |

| СТРУГОВАЯ УСТАНОВКА | 1995 |

|

RU2122636C1 |

| НАПРАВЛЯЮЩАЯ ДЛЯ СТРУГА С ЦЕПНОЙ ТЯГОЙ | 2004 |

|

RU2343278C2 |

| ПРИВОДНАЯ СТАНЦИЯ ДЛЯ ПОДЗЕМНОЙ СТРУГОВОЙ УСТАНОВКИ, А ТАКЖЕ СПОСОБ ПРОВЕДЕНИЯ РЕМОНТА ДОБЫЧНЫХ СТРУГОВ | 2008 |

|

RU2439320C2 |

| Струговая установка | 1968 |

|

SU523170A1 |

Изобретение относится к стругу и струговым установкам для добычи угля или полезных ископаемых в наклонной формации, в частности для разработки угольных пластов в крутопадающей формации. Технический результат заключается в разработке угольных пластов крутопадающей формации с высокой степенью безопасности работ. Струговая установка имеет струг, по меньшей мере одну тяговую цепь для перемещения струга по угольному забою и направляющий механизм, который размещен или выполнен с возможностью размещения вдоль угольного забоя и на котором струг принудительно направляется посредством направляющих скользящих бегунков. Струг имеет разъемный струговый корпус, имеющий два основных элемента стругового корпуса. Основной элемент стругового корпуса снабжен фиксатором для отдельной тяговой цепи и одним или несколькими направляющими скользящими бегунками. Направляющий механизм имеет две направляющие планки, которые размещены на расстоянии друг от друга и по существу на одинаковом расстоянии до угольного забоя и по которым струговый корпус принудительно направляется с помощью своих направляющих скользящих бегунков. 2 н. и 28 з.п. ф-лы, 11 ил.

1. Струг для струговых установок для добычи полезных ископаемых в наклонной формации, в частности для разработки угольных пластов в крутопадающей формации, содержащий разъемный струговый корпус, имеющий два основных элемента (20, 20A, 20В) стругового корпуса, при этом каждый основной элемент стругового корпуса снабжен фиксатором (21) для отдельной тяговой цепи и одним или несколькими скользящими бегунками (23, 22) для перемещения угольного струга посредством тяговых цепей и для направления стругового корпуса посредством скользящих бегунков по меньшей мере по двум взаимно разнесенным соответствующим направляющим планкам.

2. Струг по п. 1, отличающийся тем, что основные элементы (20А, 20В) стругового корпуса выполнены с возможностью присоединения непосредственно друг к другу посредством крепежных зажимов для образования стругового корпуса, имеющего начальную рабочую высоту.

3. Струг по п. 1 или 2, отличающийся тем, что он дополнительно содержит по меньшей мере один промежуточный элемент (30; 130) стругового корпуса, присоединяемый к двум основным элементам (20А, 20В) стругового корпуса посредством крепежных зажимов (40) для образования стругового корпуса большей рабочей высоты.

4. Струг по п. 3, отличающийся тем, что каждый основной элемент (20A, 20В) стругового корпуса и каждый промежуточный элемент (30) стругового корпуса содержит фиксирующие средства (68, 78, 29, 39) для крепежных зажимов.

5. Струг по п. 3, отличающийся тем, что дополнительно содержит множество промежуточных элементов (30) стругового корпуса, которые присоединены или выполнены с возможностью присоединения друг к другу с возможностью отсоединения, при этом основные элементы стругового корпуса присоединены или выполнены с возможностью присоединения к промежуточным элементам стругового корпуса с возможностью отсоединения посредством крепежных зажимов (40).

6. Струг по п. 3, отличающийся тем, что крепежные зажимы содержат U-образные зажимы (42), выполненные с возможностью прижима посредством зажимных винтов (41) к верхней и нижней сторонам на основных элементах стругового корпуса или промежуточных элементах стругового корпуса и перекрытия в собранном состоянии разделяющей плоскости (Т) между ними.

7. Струг по п. 6, отличающийся тем, что U-образные зажимы (42) имеют зажимные выступы, имеющие клиновидные взаимно обращенные друг к другу зажимные поверхности (44), при этом фиксирующие средства снабжены клиновидными скосами (29, 39) для взаимодействия с зажимными поверхностями.

8. Струг по п. 3, отличающийся тем, что крепежные зажимы содержат пару зажимов (42), расстояние между которыми может изменяться с помощью зажимного винта (41), хвостовик которого, в собранном состоянии, размещен в разделительной плоскости (Т) между элементами (20; 30), которые подлежат соединению.

9. Струг по п. 1, отличающийся тем, что каждый основной элемент (20A, 20В) стругового корпуса имеет внешнюю сторону, на которой размещены соответствующие скользящие бегунки (23, 22), и внутреннюю сторону, к которой может быть прикреплен другой основной элемент стругового корпуса или промежуточный элемент стругового корпуса.

10. Струг по п. 9, отличающийся тем, что пара передних и задних скользящих бегунков (23; 22) соответственно размещена одна против другой на внешних сторонах.

11. Струг по п. 10, отличающийся тем, что скользящие бегунки (23; 22) прикреплены к основному элементу (20) стругового корпуса с возможностью поворота вокруг поворотного штифта (24; 27).

12. Струг по одному из пп. 9-11, отличающийся тем, что основные элементы стругового корпуса имеют на внешней стороне удлинение (28), которое проходит назад за соединительный участок на внутренней стороне, при этом задний, в направлении движения, из двух скользящих бегунков (22) каждого основного элемента стругового корпуса прикреплен к удлинению (28) предпочтительно с возможностью поворотного перемещения.

13. Струг по п. 12, отличающийся тем, что фиксатор (21) для соответствующих тяговых цепей выполнен на удлинении (28).

14. Струг по п. 1, отличающийся тем, что каждый основной элемент стругового корпуса снабжен установочным выступом (92) для приводного элемента (90) для перемещения добытого полезного ископаемого во время холостого хода.

15. Струг по п. 14, отличающийся тем, что установочный выступ (92) размешен на нижней стороне (26) основного элемента (20) стругового корпуса между опорными точками для скользящих бегунков (23, 22) и предпочтительно рядом с фиксатором (21) для тяговых цепей.

16. Струг по п. 1, отличающийся тем, что на по меньшей мере одном из основного элемента (20) стругового корпуса или промежуточного элемента (30) стругового корпуса выполнено по меньшей мере одно удерживающее приспособление для съемного крепления струговых резцов (69; 79).

17. Струг по п. 16, отличающийся тем, что по меньшей мере одно удерживающее приспособление включает в себя съемную инструментальную планку для установки струговых резцов.

18. Струг по п. 16, отличающийся тем, что струговые резцы (69; 79) размещены на передней стороне стругового корпуса, при этом по меньшей мере один из струговых резцов около внутренних сторон основных элементов стругового корпуса и струговых резцов на промежуточных элементах стругового корпуса установлены обратно по отношению к струговым резцам на внешней стороне.

19. Струг по п. 18, отличающийся тем, что струговые резцы (69; 79) имеют на передней стороне, распределенной по высоте стругового корпуса, приблизительно W-образное расположение.

20. Струг по п. 1, отличающийся тем, что каждый основной элемент (20А, 20В) стругового корпуса снабжен поворотным струговым резцедержателем (61) для струговых резцов, причем все струговые резцы (69), относящиеся к основному элементу стругового корпуса, предпочтительно зафиксированы или выполнены с возможностью фиксации к поворотному струговому резцедержателю (61).

21. Струговая установка для добычи полезных ископаемых в наклонной формации, в частности для разработки угольных пластов в крутопадающей формации, имеющая струг, по меньшей мере одну тяговую цепь для перемещения струга по угольному забою, и направляющий механизм, который размещен или выполнен с возможностью размещения вдоль угольного забоя и на котором струг принудительно направляется посредством направляющих скользящих бегунков, причем струг (10; 110; 210) имеет разъемный струговый корпус, имеющий два основных элемента (20A, 20В) стругового корпуса, при этом каждый основной элемент стругового корпуса снабжен фиксатором (21) для отдельной тяговой цепи (11А, 11В) и одним или несколькими направляющими скользящими бегунками (23; 22), при этом направляющий механизм имеет две направляющие планки (7А, 7В), которые размещены на расстоянии друг от друга и по существу на одинаковом расстоянии до угольного забоя и по которым струговый корпус принудительно направляется с помощью своих направляющих скользящих бегунков (23, 22).

22. Струговая установка по п. 21, отличающаяся тем, что основные элементы (20A, 20В) стругового корпуса выполнены с возможностью присоединения непосредственно друг к другу посредством крепежных средств (40) для образования стругового корпуса, имеющего начальную рабочую высоту.

23. Струговая установка по п. 21, отличающаяся тем, что дополнительно содержит по меньшей мере один промежуточный элемент (30; 130) стругового корпуса, присоединяемый к двум основным элементам (20A, 20В) стругового корпуса посредством крепежного средства (40) для образования стругового корпуса большей рабочей высоты.

24. Струговая установка по п. 23, отличающаяся тем, что крепежные средства образованы из U-образных зажимов (42), выполненных с возможностью прижима посредством зажимных винтов (41) к верхней и нижней сторонам на основных элементах стругового корпуса или промежуточных элементах стругового корпуса и перекрытия в собранном состоянии разделяющей плоскости (Т) между ними.

25. Струговая установка по п. 24, отличающаяся тем, что зажимы (42) имеют зажимные выступы, имеющие клиновидные взаимно обращенные друг к другу зажимные поверхности (44), при этом фиксирующие средства снабжены клиновидными скосами (29, 39) для взаимодействия с зажимными поверхностями.

26. Струговая установка по п. 21, отличающаяся тем, что каждый основной элемент (20A, 20В) стругового корпуса имеет внешнюю сторону, на которой размещены соответствующие направляющие скользящие бегунки (23, 22), и внутреннюю сторону, к которой может быть прикреплен другой основной элемент стругового корпуса или промежуточный элемент стругового корпуса.

27. Струговая установка по п. 26, отличающаяся тем, что основные элементы стругового корпуса имеют на внешней стороне удлинение (28), которое проходит назад за соединительный участок на внутренней стороне, при этом задний, в направлении движения, из двух направляющих скользящих бегунков (22) каждого основного элемента стругового корпуса прикреплен к удлинению (28) предпочтительно с возможностью поворотного перемещения, причем фиксатор (21) для соответствующей тяговой цепи выполнен на удлинении (28).

28. Струговая установка по п. 21, отличающаяся тем, что каждый основной элемент (20A, 20В) стругового корпуса снабжен поворотным струговым резцедержателем (61) для струговых резцов, причем все струговые резцы (69), относящиеся к основному элементу стругового корпуса, предпочтительно зафиксированы или выполнены с возможностью фиксации к поворотному струговому резцедержателю (61).

29. Струговая установка по п. 21, отличающаяся тем, что каждый основной элемент стругового корпуса имеет передний и задний направляющие скользящие бегунки (23, 22), при этом передний и задний направляющие скользящие бегунки (23, 22) подвижно прикреплены с возможностью поворота к каждому основному элементу (20) стругового корпуса, при этом по меньшей мере задний направляющий скользящий бегунок (22), в собранном состоянии, взаимодействует с направляющими планками с подвижным зазором для того, чтобы струговый корпус, при работе, воспринимал трехточечную опору посредством трех из четырех направляющих скользящих бегунков.

30. Струговая установка по п. 21, отличающаяся тем, что направляющий механизм имеет угловой или L-образный рештак (3), при этом нижняя направляющая планка (7А) прикреплена к первому участку (4), размещенному на почве забоя, а верхняя направляющая планка (7В) прикреплена с помощью консольного рычага (9) ко второму участку (5) рештака, проходящего под углом от нижнего участка.

| УГОЛЬНЫЙ СТРУГ | 1992 |

|

RU2015325C1 |

| US 3379476 A1, 23.04.1968 | |||

| DE 3718478 A, 22.12.1988 | |||

| DE 19637789 A1, 19.03.1998 | |||

| US 20070090677 A1, 26.04.2007 | |||

Авторы

Даты

2015-07-10—Публикация

2010-04-16—Подача