Изобретение относится к струговым средствам безлюдной выемки весьма тонких пологих и крутых пластов при управлении кровлей полным обрушением,

Цель изобретения - повышение на- де хпости работы при одновременном расширении области применения на весьма тонкие пологие и крутые пласты в

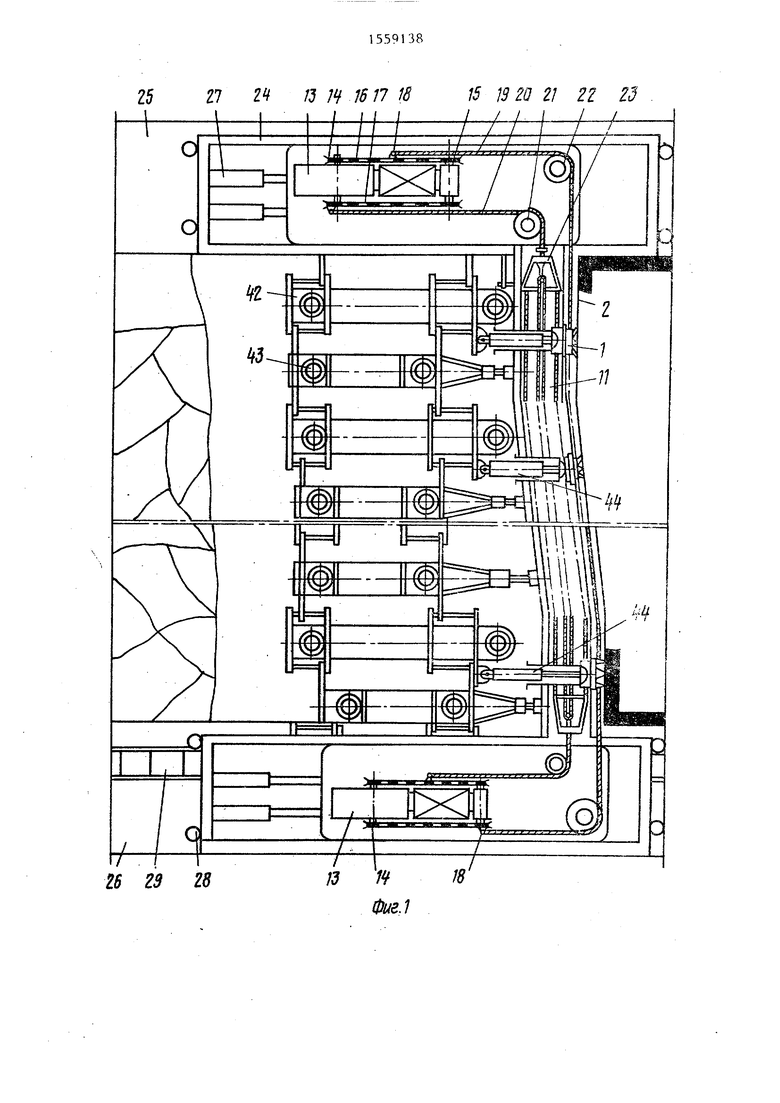

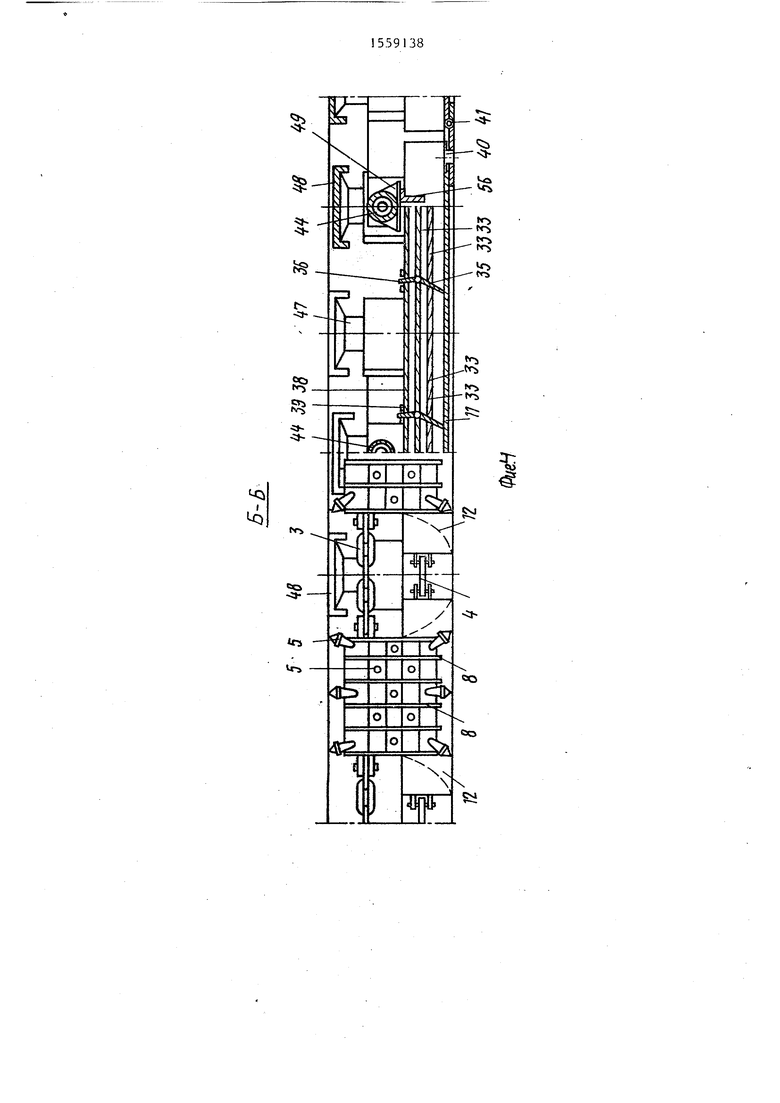

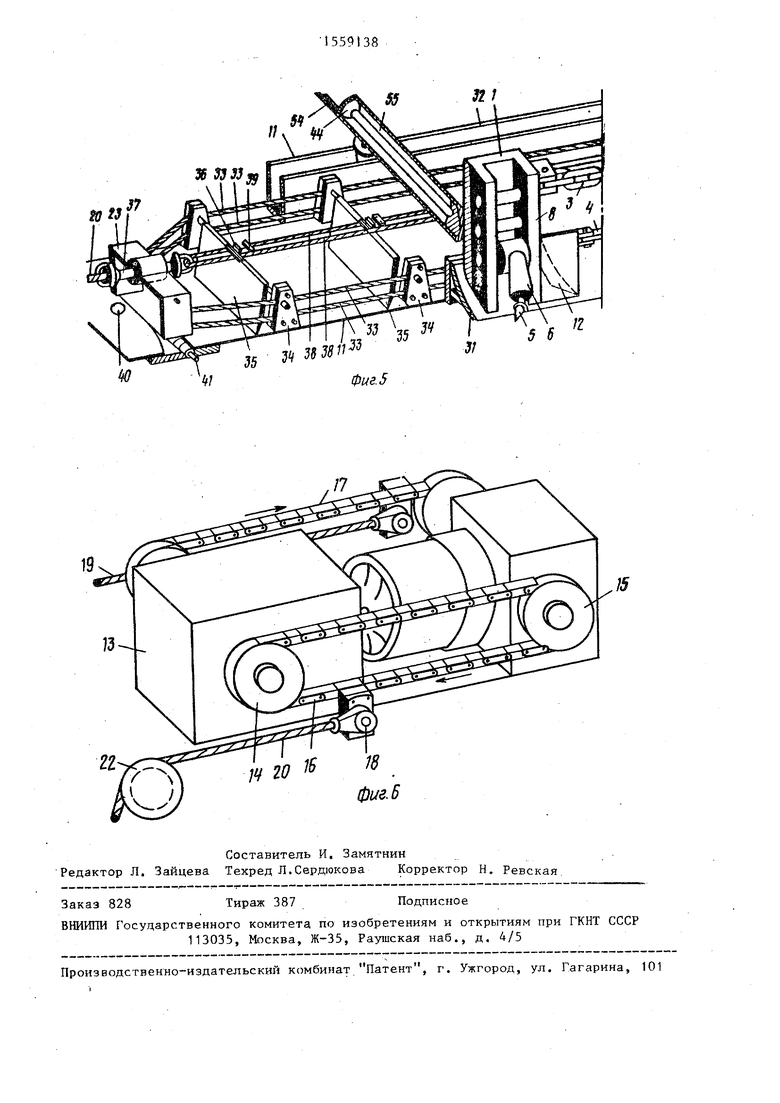

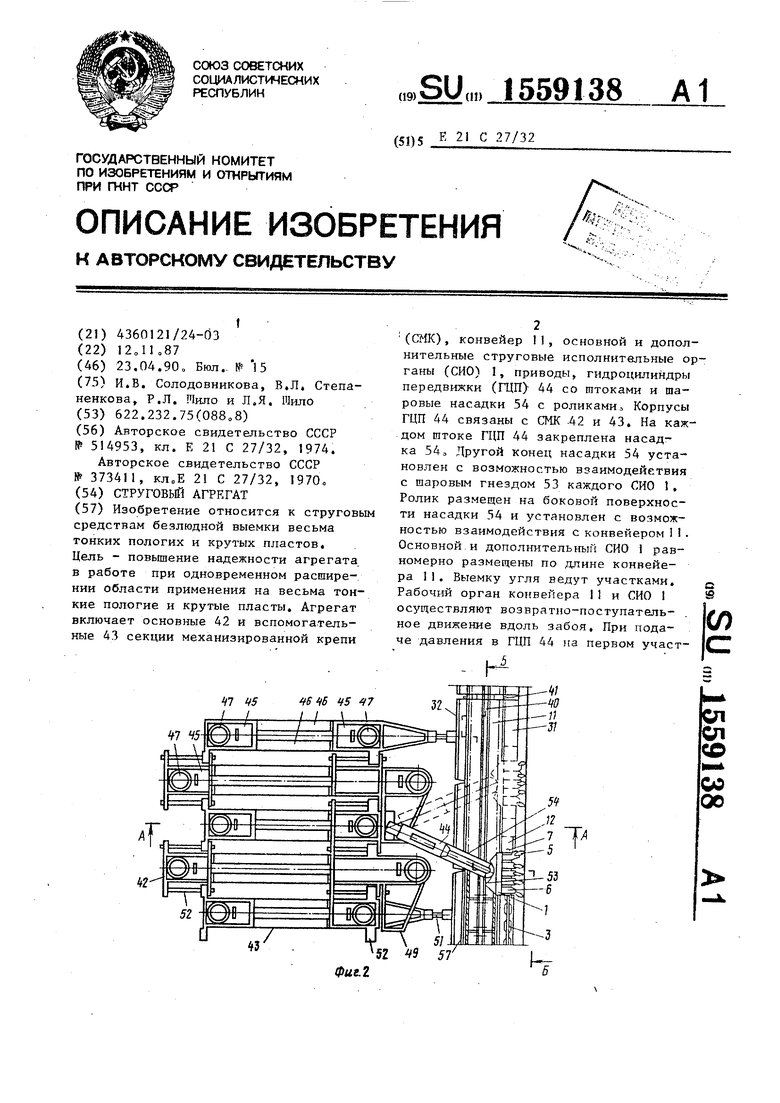

На фиг0 1 изображен струговый аг регат в паве, общий вид; на фиг 2 - секции механизированной крепи, гидро- цилиндров передвижки, конвейера и стругов, план; на фиг. 3 - сечение А-А на фиг02; на фиг 4 - разрез Б-Б па фиг.25 на фиг. 5 - конвейер, аксонометрия; на фиг, 6 - схема реверсивного механизма, аксонометрия

Струговый агрегат состоит из струговых исполнительных органов 1, равно мерно распределенных по длине забоя 2 на определенном расстоянии друг от друга и соединенных между собой тяговыми цепями 3 и 4. Каждый струг 1 снабжен резцами 5, которые закрепле- ны в кулаках 6. Кулаки 6 закреплены на струговых исполнительных органах на валах 7 между ребрами 8 (фиг, 4 и 5),

Кулаки 6 в верхней части стругов 1 подпружинены пружинами 9 (фиг. 3), что позволяет им автоматически занимать крайнее верхнее положение у кровли при изменении мощности пласта. Наличие подпружиненных пантографов 10 повышает устойчивость стругов 1, Для погрузки отбитого резцами 5 угля на конвейер 11 служат лемехи 2 стругов 1 .

Струговые исполнительные органы 1 приводятся в возвратно-поступательное движение вдоль забоя лавы 2 приводами J3. На приводные 14 и холостые 15 звезды привода 13 натягиваются цепи

16, 17. Одно из звеньев цепей 16, 17 имеет поводок 18, к которому шарнирно прикреплены тяговые канаты 19, 20. При постоянном вращении цепей 16, 17 и одном направлении и проходе поводком 18 звезд 14, 15 канаты 19S 20 получают равномерное возвратно-поступательное движение с длиной хода, равной межцентровому расстоянию между звездами 14, 15. Вторые концы канатов 19 и 20 через блоки 21 и 22 (фиг,1) соединены, соответственно, со струговыми исполнительными органами 1,и с траверсами 23 конвейера И и передают им возвратно-поступательное движение вдоль забоя 2, Приводы 1 закреплены с возможностью перемещения в пазах рам 24 вдоль штреков 25, 26 при помощи гидроцилиндров 27, Во время выемки угля рамы 24 крепятся гидростойками 28.

Конвейер 11 доставляет уголь на штрековый конвейер 24 и состоит из корытообразных рештаков 30. С забойной стороны к рештакам 30 крепятся погрузочные лемехи 31, служащие одно- временно направляющими для движения по ним стругов 1.

Конвейер 11 имеет дополнительные борта 32„ В рештаках 30 размещен канатный качающийся рабочий орган в виде верхней и нижней траверс 23 (фиг.1 5), расположенных по концам конвейера П у вентиляционного 25 и откаточного 26 штреков. Траверсы 23 соединены между собою канатами 33, которые совместно с канатами 20 совершают возвратно-поступательное движение. Между канатами 33 с интервалом 0,7-1 м закреплены кронштейны 34, несущие на себе поворотные скребки 35 с рычагами 36.

Траверсы 23 и канаты 33 служат для передачи возвратно-поступательного

передвижки и завальных посте5

движения вдоль забоя лавы поворотным скребком 35. Канаты 20 через телескопические итоки 37 (Лиг4 5) соединены со вспомогательными канатами 38. На вспомогательных канатах 38 закреплены поперечные планки 39, между которыми размещены рычаги 36 поворотных скребков 35 о Рештаки 30 соединены между собой в став при помощи вертикальных 40 и горизонтальных 41 шарниров.

Механизированная крепь состоит из основных 42 (фиг.1) и вспомогательных 43 секций.

Основные секции 42 служат опорой для гидроцилиндров 44 состоят из забойных и лей 45 (фиг о 3 и 2 ), соединенных между собой подкровельными и напочвенными рессорами 46. На постелях 45 установлены гидростойки 47 .с консольными верхняками 48„ К забойным постелям 45 приварены консольные кронштейны 49 (фиг 2), к которым на шаровых шарнирах 50 прикреплены гидроцилиндры 44 передвижки.

Вспомогательные секции 43 во время выемки угля разгружены и перемещаются конвейером 1 вслед за выемкой угля при помощи соединителей 51. После выемки полосы угля на длину штока .гидроцилиндра 44 передвижки вспо- могательные секции 43 распираются между кровлей и почвой с цель создания опоры для передвижки основных секций 42 на новое место Основные 42 и вспомогательные 43 секции соединены между собой шарнирами 52.

Гидроцилиндры 44 передвижки одним концом через шаровую опору 50 упираются в основные секции 42 а другим - в шаровые гнезда 53 стругов I (фиг.2 и 3). Поскольку струги I совершают возвратно-поступательное движение, то гидроцилиндры 44 передвижки совершают колебательное движение относительно шаровых шарниров 50 Гидроцилиндры 44 передвижки имеют шаровые насадки 54, шаровые торцы которых жестко закреплены на их штоках 55. На боковой поверхности шаровой насадки 54 приварен ролик 56. Ролик 56 расположен в канале между бортами 32 и 57 рештаков 30 (фиг03) с возможностью взаимодействия с конвейером 31. При перемещении шаровой насадки 54 с одновременной подачей на забой 2 ролик 56, проворачиваясь, перемещает борт 57 и вместе с ним конвейер j1.

55591386

Для подтягивания основных секций 42 к забою ролик 56 зацепляется а оэрг 32 рештаков 30 и основные секции 42 подтягиваются к конвейеру 1 на новое место.

Работает струговый агрегат следующим образомо

Выемка угля в лаве ведется участками, длина которых составляет 15- 30 м. На начале цикла выемки угля конвейер 1I имеет прямолинейную форму, штоки 55 гидродилиндров 44 сложены, основные секции 42 расперты между кровлей и почвой, вспомогатель10

5

20

25

30

35

40

45

50

55

ные секции 43 разгружены, а привода 13 (фиг, 1) находятся в исходном положении. При работе тяговые канаты 19 и 20 приводят в возвратно-поступательное движение вдоль забоя лавы рабочий орган конвейера 11 и струговый исполнительный орган 1.

Затем подается давление в гидроцилиндры 44 передвижки, расположенные по длине первого участка, а также в гидроцилиндры 28 для перемещения привода 13 на транспортерном штреке 27. Гидроцилиндры 44 передвижки прижимают струги 1 к забою, резцы 5 отбивают уголь Б лемехи 12 стругоч ,грузят уголь на рештаки 30 конвейера 1. Одновременно рсликом 56 рештаки 30, находящиеся в зсче первого участка, передвпг.этс по мере выемки угля к забою, я вспомогательные секции 43 передвигаются соединителями 51 вслед за передвижкой рештаков 30.

При натяжении канатов 20 конвейера 11 при помощи штйков 37 вначале происходит натяжение вспомогательных канатов 38. При этом планки 39 нажимают рычаги 36 поворотных скребков 35. Последние, проворачиваясь в кронштейнах 34, приподнимаются кверху от рештаков 30„ При дальнейшем натяжении канатов 20 исчерпывается запас хода штоков 37, в результате чего поворотные скребки 35 в приподнятом положении начинают поступательно двигаться в сторону вентиляционного штрека 25 совместно с транерсами 23, канатами 33 и кронштейнами 34 на длину межцентрового расстояния между звездами 14 и 15 приводов 13 , Поворот скребков 35 вверх от днища регатаков необходим для пропуска отбитого угля под скребками 35. В дальнейшем при реверсировании движения каната 20 в

30

Выемка угля в лаве ведется участками, длина которых составляет 15- 30 м. На начале цикла выемки угля конвейер 1I имеет прямолинейную форму, штоки 55 гидродилиндров 44 сложены, основные секции 42 расперты между кровлей и почвой, вспомогатель5

20

5

0

5

0

5

0

5

ные секции 43 разгружены, а привода 13 (фиг, 1) находятся в исходном положении. При работе тяговые канаты 19 и 20 приводят в возвратно-поступательное движение вдоль забоя лавы рабочий орган конвейера 11 и струговый исполнительный орган 1.

Затем подается давление в гидроцилиндры 44 передвижки, расположенные по длине первого участка, а также в гидроцилиндры 28 для перемещения привода 13 на транспортерном штреке 27. Гидроцилиндры 44 передвижки прижимают струги 1 к забою, резцы 5 отбивают уголь Б лемехи 12 стругоч ,грузят уголь на рештаки 30 конвейера 1. Одновременно рсликом 56 рештаки 30, находящиеся в зсче первого участка, передвпг.этс по мере выемки угля к забою, я вспомогательные секции 43 передвигаются соединителями 51 вслед за передвижкой рештаков 30.

При натяжении канатов 20 конвейера 11 при помощи штйков 37 вначале происходит натяжение вспомогательных канатов 38. При этом планки 39 нажимают рычаги 36 поворотных скребков 35. Последние, проворачиваясь в кронштейнах 34, приподнимаются кверху от рештаков 30„ При дальнейшем натяжении канатов 20 исчерпывается запас хода штоков 37, в результате чего поворотные скребки 35 в приподнятом положении начинают поступательно двигаться в сторону вентиляционного штрека 25 совместно с транерсами 23, канатами 33 и кронштейнами 34 на длину межцентрового расстояния между звездами 14 и 15 приводов 13 , Поворот скребков 35 вверх от днища регатаков необходим для пропуска отбитого угля под скребками 35. В дальнейшем при реверсировании движения каната 20 в

30

сторону транспортного штрека 26 сначала происходит натяжение вспомогательных канатов 38 и прижатие поворотных скребков 35 к рештакам 30. Поворотные скребки 35 при этом внедряются в отбитый уголь и транспортируют уголь на штрековый конвейер. Угол поворота скребков 35 относительно днища рештаков 30 определяется длиной хода штока 37.

После выемки угля на первом участке подается давление в гидроцилиндры 44 передвижки второго участка и там производится выемка угля. Одновремен- но подается давление во вспомогательные секции 43, находящиеся в зоне первого участка, и происходит их распор между кровлей и почвой. Затем разгружаются от горного давления ОСНОВНЫ секции 42. После этого реверсируются гидроцилиндры 44 передвижки, при этом ролик 56 зацепляется за борт 32 рештаков 30 и основные секции 42 перетягиваются к рештакам 30 на новое мес- то. Распором между почвой и кровлей основных секций 42 и разгрузкой от горного давдения вспомогательных секций 43 заканчивается, цикл выемки угля на первом участке. В дальнейшем про- изводится выемка угля на других участках лавыо При устойчивых породах кровли выемка угля производится по всей длине лавы, а затем производится фронтальная перрдвйжка основных секций 42.

Формула изобретения

Струговый агрегат, включающий секции механизированной крепи, конвейер, на котором установлен струговый исполнительный орган и гидроцилиндры передвижки со штоками, корпусы которых связаны с секциями механизированной крепи, отличающийся тем, что, с целью повышения надежности работы при одновременном расширении области применения на весьма тонкие пологие и крутые пласты, он снабжен дополнительными струговыми исполнительными органами и шаровыми насадка- ми с роликами, при этом основной и дополнительные исполнительные органы выполнена с шаровыми гнездами, а каждая шаровая насадка закреплена на каждом штоке гидроцилиндра передвижки и установлена с возможностью взаимодействия с соответствующим шаровым гнездом струговых исполнительных органов, причем основной и дополнительные струговые исполнительные органы равномерно размещены по длине конвейера, а ролик каждой шаровой насадки размеш.ен на ее боковой поверхности и установлен с возможностью взаимодействия с конвейером.

Изобретение относится к струговым средствам безлюдной выемки весьма тонких пологих и крутых пластов. Цель - повышение надежности агрегата в работе при одновременном расширении области применения на весьма тонкие пологие и крутые пласты. Агрегат включает основные 42 и вспомогательные 43 секции механизированной крепи (СМК), конвейер 11, основной и дополнительные струговые исполнительные органы (СИО) 1, приводы, гидроцилиндры передвижки (ГЦП) 44 со штоками и шаровые насадки 54 с роликами. Корпусы ГЦП 44 связаны с СМК 42 и 43. На каждом штоке ГЦП 44 закреплена насадка 54. Другой конец насадки 54 установлен с возможностью взаимодействия с шаровым гнездом 53 каждого СИО 1. Ролик размещен на боковой поверхности насадки 54 и установлен с возможностью взаимодействия с конвейером 11, основной и дополнительный СИО 1 равномерно размещены по длине конвейера 11. Выемку угля ведут участками. Рабочий орган конвейера 11 и СИО 1 осуществляют возвратно-поступательное движение вдоль забоя. При подаче давления в ГЦП 44 на первом участке СИО 1 прижимают к забою и производят разрушение угля. Одновременно по мере выемки угля рештаки конвейера 11 передвигают роликом насадки 54 к забою и вместе с ним передвигают СМК 43. По окончании выемки угля подают давление в ГЦП 44 и СМК 43 на втором участке и производят распор СМК 43. Затем разгружают СМК 42 и реверсируют ГЦП 44. При этом ролик насадки 54 зацепляет рештаки конвейера 1 и СМК 42 передвигают на новую дорогу. Цикл работ на участке заканчивают распором СМК 42 и разгрузкой СМК 43. Затем выемку продолжают на других участках. Возможна одновременная выемка угля по всей длине забоя. 6 ил.

8H6SS1

# Ob 39 ЈЈЈЈ ЈЈ

V

00 ro

ON in 1Л

ЈЈ ЈЈ U

9Ъ S -5

17

Составитель И. Замятнин Редактор Л. Зайцева Техред Л.Сердюкова Корректор Н. Ревская

Заказ 828

Тираж 387

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

5 S

К

Подписное

| Агрегат для выемки крутых пластов | 1974 |

|

SU514953A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| АГРЕГАТ для МЕХАНИЗАЦИИ ОЧИСТНЫХ РАБОТБ О ЕС^О KJ ~J t" ', А : •il>&;t*'^T?|ij'UKr::v-:y ;• i^Hg;H-iO'-'-:K,A | 0 |

|

SU373411A1 |

Авторы

Даты

1990-04-23—Публикация

1987-11-12—Подача