Изобретение относится к технологии мокрой очистки дымовых газов от твердых, жидких и токсичных газообразных элементов и может быть использовано в тепловой энергетике, металлургии, производственных котельных.

Известны на сегодня два направления мокрой очистки дымовых газов: с использованием труб Вентури со скрубберами [1-3] и аппаратов-эмульгаторов, за счет создания поля центробежных сил в закрученном газовом потоке [4-9]. Общий недостаток известных технических решений - нет объединяющей схемы основных параметров процесса для многокомпонентной очистки дымовых газов, а именно механических примесей, оксидов серы, азота, углерода.

Наиболее близким по технической сущности к предлагаемому изобретению является способ улавливания токсичных веществ из газообразных выбросов (патент РФ №2008075 от 28.02.1994 г.). При высоких показателях золоочистки прототип имеет ряд недостатков: отсутствует возможность очистки газа от окислов серы, азота, углерода; сложность изготовления эмульгирующих труб-насадок из базальтовой нити с пропиткой специальными смолами; заиливание труб-насадок, требующих регулярной отмывки.

Целью изобретения является осуществление в одной линии мокрой очистки дымовых газов от золы, окислов серы, азота, углерода при соблюдении безопасности и эксплуатационной надежности.

Поставленная цель достигается тем, что в способе мокрой очистки дымовых газов от твердых и токсичных элементов, в котором поток отходящих дымовых газов проходит через эмульгатор, выполненный в виде кассетной сборки из труб с расположенными в каждой трубе завихрителями дыма и системой подачи воды на стенку трубы, согласно изобретению эмульгаторы располагают в линии очистки последовательно, один для золоочистки, второй для абсорбции окислов серы, азота, третий для поглощения двуокиси углерода, где эмульгаторы выполнены в виде набора бесшовных труб из прочных износостойких сплавов титана с соотношением длины и диаметра 10-15, при скорости газового потока в пределах 8-10 м/с при удельном расходе воды 0,25-0,50 л/м3.

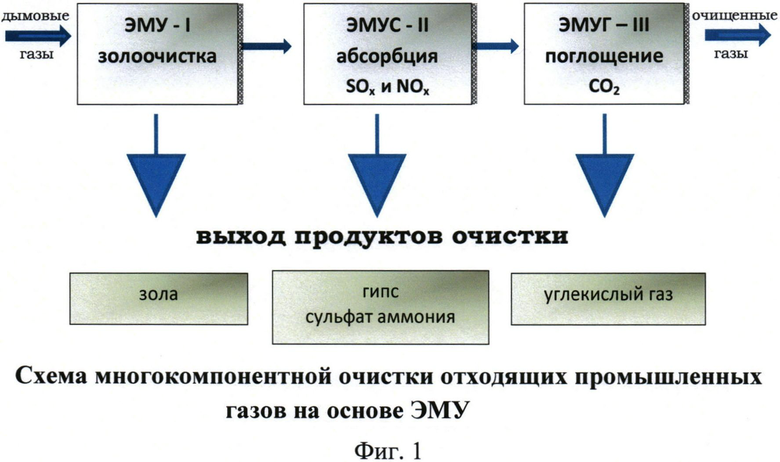

На фиг. 1 показана принципиальная схема реализации предлагаемого способа очистки дымовых газов с помощью эмульгатора универсального (ЭМУ), принцип работы которого основан на технологии массообмена в закрученном и орошаемом газовом потоке.

За последние десять лет опыт эксплуатации на ТЭЦ и ГРЭС трубчатых эмульгаторов показал их перспективность по золоочистке (до 99,6%), где применялись трубы из композитных стеклопластиковых и керамических материалов, а также из сварных труб, где применялся титановый сплав ВТ1-0. Например, Мироновская ТЭЦ Донецкой обл., Серовская ГРЭС, Нижне-Туринская ГРЭС, Верхнетагильская ГРЭС Екатеринбургской обл., Карагандинская ТЭЦ-3, Алмаатинская ТЭЦ-1, Казахстан.

Топливо для котлов - донецкий, челябинский, карагандинский, кузнецкий угли с содержанием серы до 3,5%.

Промышленная эксплуатация эмульгаторов, выявила ряд недостатков: большой износ трубчатых элементов, а в случае сварных титановых труб - их разрушение в силу перепада температур и вибрации; для труб из композитных и керамических материалов - отложение золы. В качестве устранения названных технических недостатков предлагается применять в эмульгаторах трубы бесшовные из прочных износостойких марок титана. Выбор конкретной марки титана определяется его прочностью, износостойкостью и при этом с достаточно высокими пластическими свойствами. Так как в работе эмульгатора трубы подвергаются циклическим нагрузкам из-за неравномерности скоростного режима дымового потока и температурного поля. В отечественной промышленности разработан достаточно широкий ассортимент титановых сплавов (см. ГОСТ 19807-91). Например, для потребностей химической и медицинской промышленности применяются сплавы титана - ВТ1-00, ВТ1-0, ПТ1М, в авиационной - ОТ4, ВТ5, ВТ6, ВТ8, в судостроительной - ПТ1М, ПТ7М, ПТ3В, ВТ3-1, ВТ14, в аэрокосмической - ВТ9, ВТ20, ВТ22. Все эти сплавы имеют свои особенности как по прочности, так и эксплуатационной надежности. Предел прочности у первой группы сплавов менее 5520 МПа, но высокая пластичность - относительное удлинение не менее 25%. У последней группы сплавов прочность более 1100 МПа, но низкая пластичность - не более 10%. При этом существенно дороже при их выплавке.

Наиболее целесообразно применять трубы в эмульгаторах из следующих марок сплавов (ПТ7М, ВТ6, ПТ3В), где их прочность не ниже 730 МПа, пластичность не ниже 15% (см. ГОСТ 22897-86). Все названные марки сплавов легированы алюминием в пределах 2,5-6,5%, что придает сплавам не только повышение прочности, но и поверхностную твердость.

Необходимость применения в эмульгаторах именно титановых труб объясняется многими причинами, основанными на свойствах материала: коррозионная стойкость к агрессивным средам, износостойкость, прочность при малом удельном весе. И очень важно для нашего процесса - на поверхности титановых труб не происходит налипание золы, соответственно забивания труб.

Принимая во внимание многофакторность рассматриваемого процесса в эмульгаторе: пропускная способность по дымовому газу, скорость газового потока, его температура, внутренний диаметр и высота труб, гидравлическое сопротивление, расход орошающей жидкости, эффективность очистки и т.д., включая конструктивно-технологические особенности, здесь выбраны три основных параметра процесса: отношение длины и внешнего диаметра бесшовной титановой трубы в пределах 10-15 при фиксированной толщине стенки трубы 1,5-2,0 мм; скорость газового потока в диапазоне 8-10 м/с, удельный расход воды 0,25-0,50 л/м3.

Длина и диаметр трубы в эмульгаторе оценивались из расчета пропускной способности эмульгатора, определения границ устойчивого режима при минимальном брызгоуносе, а также из металлоемкости конструкции и экономической целесообразности.

Регламентирующая скорость газового потока в диапазоне 8-10 м/с при удельном расходе воды 0,25-0,50 л/м3 выведены из многочисленных экспериментов и подтверждены из практики. Например, брызгоунос резко (в разы) вырастает при скорости выше 10 м/с. Уменьшение скорости потока приводит и к уменьшению воды в системе, увеличение скорости - к увеличению воды. Выбранный здесь режим работы эмульгатора является оптимальным с точки зрения эффективности и гидравлического давления.

Принимая во внимание, что эмульгатор работает и как массообменный агрегат, вставляя их в системе очистки дымовых газов последовательно (фиг. 1), получим реализацию следующей технологии:

- дымовые отходящие газы поступают на первый контур системы очистки - ЭМУ-I, на котором происходит золоочистка - массообменный процесс перехода механических примесей из газового потока в водную суспензию (см. фиг. 2);

- газовый поток, после удаления из него механических нерастворимых примесей, уходит по направляющему газоходу на второй контур очистки ЭМУС-II с понижением температуры потока в среднем на 45°C;

- на втором контуре ЭМУС-II происходит орошение газового потока раствором реагента с высокой степенью диссоциации на ионы серы и азота. В основе метода лежит химизм процесса очистки и конечных продуктов химических реакций десульфации и денитрификации. Функциональная схема совместной десульфации и денитрификации на базе ЭМУС-II показана на фиг. 3;

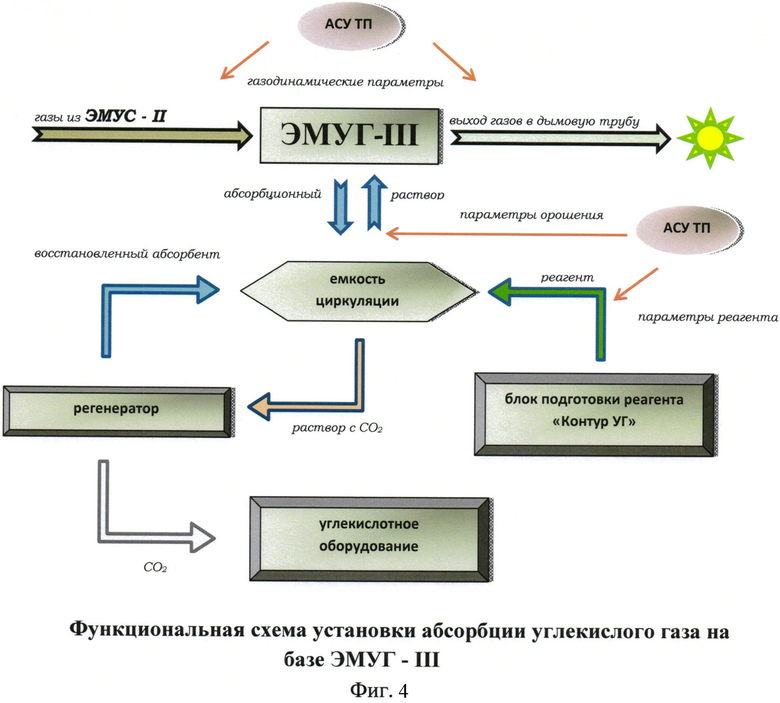

- на третьем контуре ЭМУГ-II происходит орошение газового оттока реагентом с целью связывания CO2 в реактивной зоне и перевода углекислого газа из газообразного состояния в жидкофазное (см. фиг.4).

Пример конкретного применения.

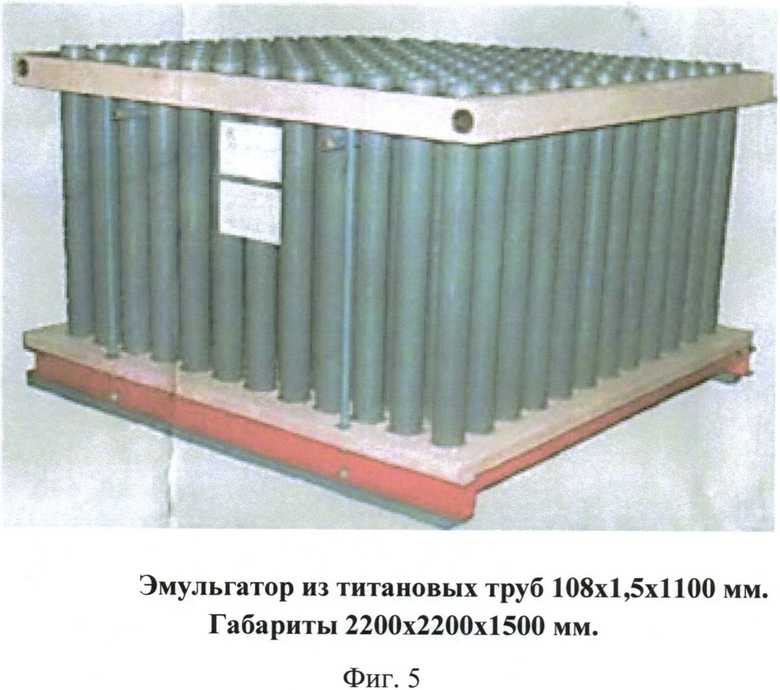

Рассмотрим кассету эмульгатора с габаритными размерами: длина - ширина - высота соответственно 2200×2200×1500 мм (см. фиг.5). Размер бесшовных труб: внешний диаметр - толщина - длина соответственно 108×1,5×1100 мм, материал - сплав титана ПТ7М (ГОСТ 22897-86). Общее количество труб в кассете - 144 шт. Отношение длины к диметру 10,18. Вес одной трубы ~2,5 кг. Скорость газового потока 9 м/с при температуре +180°C. Расход орошаемой жидкости 0,3 л/м3 при гидравлическом сопротивлении 55 мм вод. ст. для обеспечения пропускной способности по дымовому газу ~50 тыс.м3/ч, необходимо разместить в газоходе котла ТЭЦ одну кассету эмульгатора.

Эксплуатация указанных кассет на Мироновской ТЭЦ Донецкой обл. более года показала следующие преимущества от существующих ранее:

- высокая эксплуатационная надежность и безопасность работы эмульгатора;

- эмульгатор имеет возможность работы на технической воде, в том числе и на осветленной воде золоотвалов;

- в случае прекращения поступления воды или раствора реагента в эмульсионный слой эмульгатор продолжает эффективно работать до тех пор, пока завихритель полностью не заилится;

- в случае увеличения объема поступающего дымового газа выше расчетного не происходит разрушения титановых бесшовных труб и конструкции эмульгатора в целом.

Принимая во внимание достаточно высокую стоимость бесшовных титановых труб по сравнению, например, с керамическими, окупаемость титановых эмульгаторов при пропускной способности дымовых газов ТЭЦ не менее 150 тыс.м3/ч составляет не более 2 лет.

ЛИТЕРАТУРА

1. Справочник по пыле- и золоулавливанию/Под ред. А.А. Русанова. М.: Энергоатомиздат, 1983, с.96-98.

2. Патент РФ №2149679, 27.05.2000 г.

3. Патент РФ №2149050, 20.05.2000 г.

4. Патент РФ №2022623, 15.11.1994 г.

5. Патент РФ №2008076, 28.02.1994 г.

6. Патент РФ №2079344, 20.05.1997 г.

7. Патент РФ №2104752, 15.08.1999 г.

8. Патент РФ №2086293, 10.08.1998 г.

9. Патент РФ №2103053, 27.01.1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ТВЕРДЫХ И ТОКСИЧНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2556917C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2018 |

|

RU2676642C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2022 |

|

RU2792383C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 1994 |

|

RU2104752C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2137531C1 |

| СПЛАВ ДЛЯ ПОГЛОЩЕНИЯ ТЕПЛОВЫХ НЕЙТРОНОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2483132C2 |

| СПОСОБ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1989 |

|

RU2008075C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2103053C1 |

| СПОСОБ УТИЛИЗАЦИИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ И КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2004 |

|

RU2292970C2 |

| СПОСОБ МОКРОГО ЗОЛОУЛАВЛИВАНИЯ С ТРУБОЙ ВЕНТУРИ | 2003 |

|

RU2291738C2 |

Изобретение относится к технологии мокрой очистки дымовых газов от твердых, жидких и токсичных газообразных элементов. Способ мокрой очистки дымовых газов от твердых и токсичных элементов, в котором поток отходящих дымовых газов проходит через эмульгатор, выполненный в виде кассетной сборки из труб с расположенными в каждой трубе завихрителями дыма и системой подачи воды на стенку трубы, отличается тем, что эмульгаторы располагают в линии очистки последовательно, один для золоочистки, второй для абсорбции окислов серы, азота, третий для поглощения двуокиси углерода, где эмульгаторы выполнены в виде набора бесшовных труб из прочных износостойких сплавов титана с соотношением длины и диаметра 10-15, при скорости газового потока в пределах 8-10 м/с при удельном расходе воды 0,25-0,50 л/м3. Технический результат - повышение надежности работы эмульгатора. 5 ил.

Способ мокрой очистки дымовых газов от твердых и токсичных элементов, в котором поток отходящих дымовых газов проходит через эмульгатор, выполненный в виде кассетной сборки из труб с расположенными в каждой трубе завихрителями дыма и системой подачи воды на стенку трубы, отличающийся тем, что эмульгаторы располагают в линии очистки последовательно, один для золоочистки, второй для абсорбции окислов серы, азота, третий для поглощения двуокиси углерода, где эмульгаторы выполнены в виде набора бесшовных труб из прочных износостойких сплавов титана с соотношением длины и диаметра 10-15, при скорости газового потока в пределах 8-10 м/с при удельном расходе воды 0,25-0,50 л/м3.

| Способ извлечения р-аминофинола из реакционной смеси после обычного восстановления р-витрозофенола | 1928 |

|

SU19629A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИЭ", 05.05.2012 [on-line найдено на сайте http://tehnolyks.ru/batareinye-emuljgatory-2-pokolenija-iz-titana-t-2800-00-ie.html 22.10.2014] | |||

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2103053C1 |

| Способ получения полиэфиракрилатов | 1959 |

|

SU129017A1 |

Авторы

Даты

2015-07-10—Публикация

2013-12-12—Подача