Изобретение относится к технологии мокрой очистки дымовых газов от твердых, жидких и токсичных газообразных включений и может быть использовано в тепловой энергетике, металлургии, производственных котельных.

Известны на сегодня два направления мокрой очистки дымовых газов: с использованием труб Вентури со скрубберами [1-3] и аппаратов-эмульгаторов за счет создания поля центробежных сил в закрученном газовом потоке [4-10]. Общий недостаток известных технических решений - нет объединяющей схемы основных параметров процесса для многокомпонентной очистки дымовых газов, а именно механических примесей, оксидов серы, азота, углерода. В основном известные способы и установки нацелены только на очистку дыма от золы.

Наиболее близким по технической сущности к предлагаемому изобретению является аппарат для мокрой очистки газов (патент РФ №2022623 от 15.11.1994 г.). При высоких показателях золоочистки прототип имеет ряд недостатков: отсутствует возможность очистки газа от окислов серы, азота, углерода; сложность изготовления эмульгирующих труб-насадок.

Целью изобретения является повышение эффективности очистки газов от золы, окислов серы, азота, углерода при соблюдении безопасности и эксплуатационной надежности.

Поставленная цель достигается тем, что аппарат состоит из двух корпусов, первый изготовлен в виде открытой трубчатой кассеты из химически стойкого стеклопластика с системой четырехлопастных завихрителей в каждой трубе, второй изготовлен в виде закрытой трубчатой кассеты из титанового сплава с системой четырехлопастных завихрителей в каждой трубе и системой управления подачи воды, химического реагента и горячего воздуха с различными углами подачи воды в первом корпусе и химического реагента во втором корпусе.

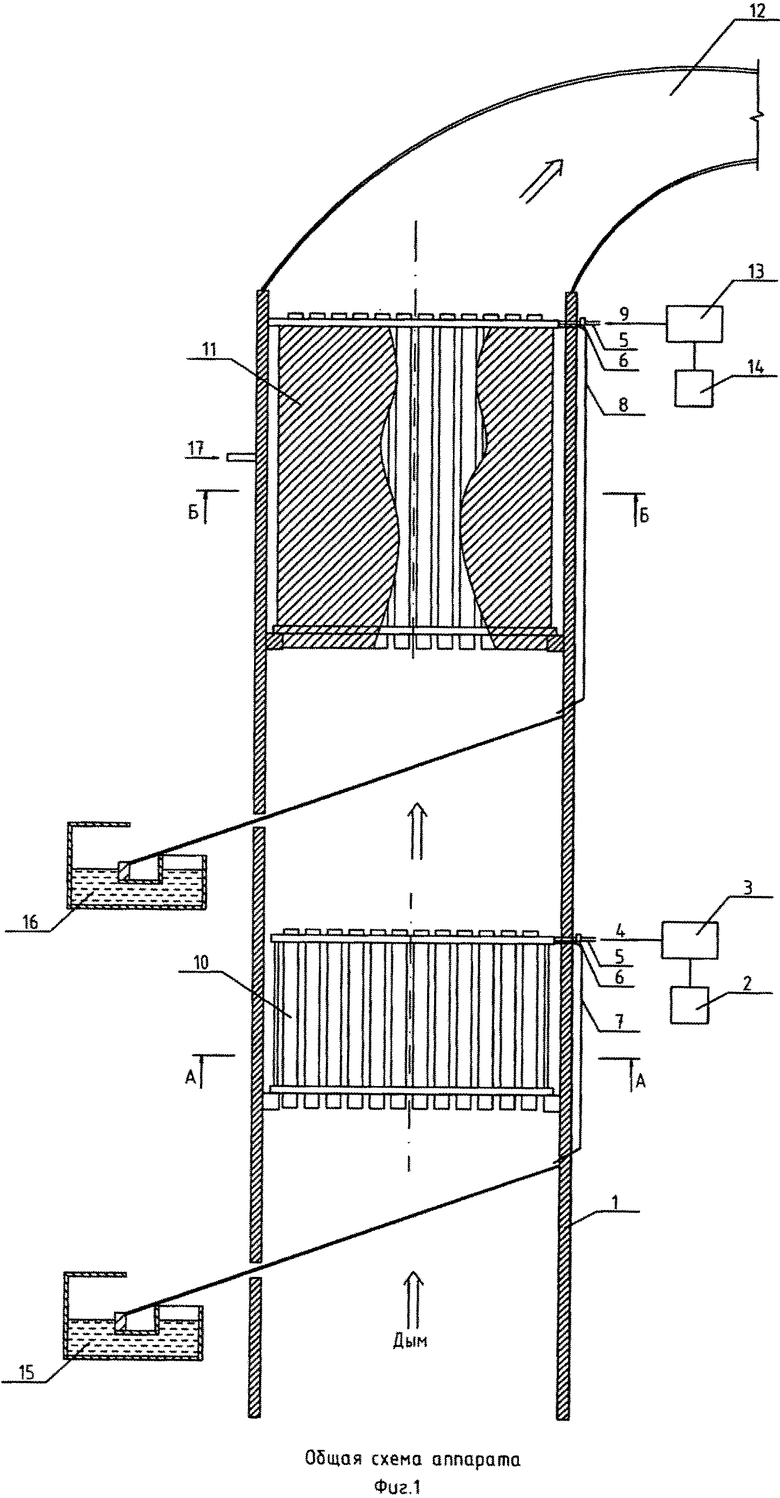

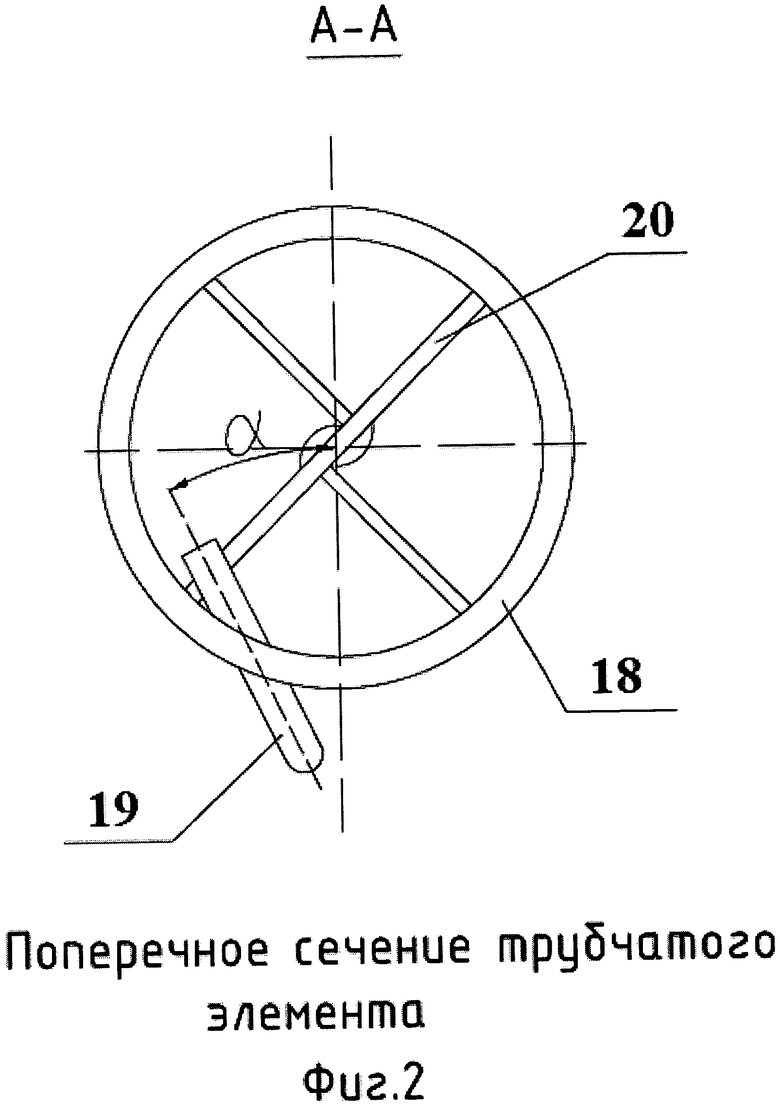

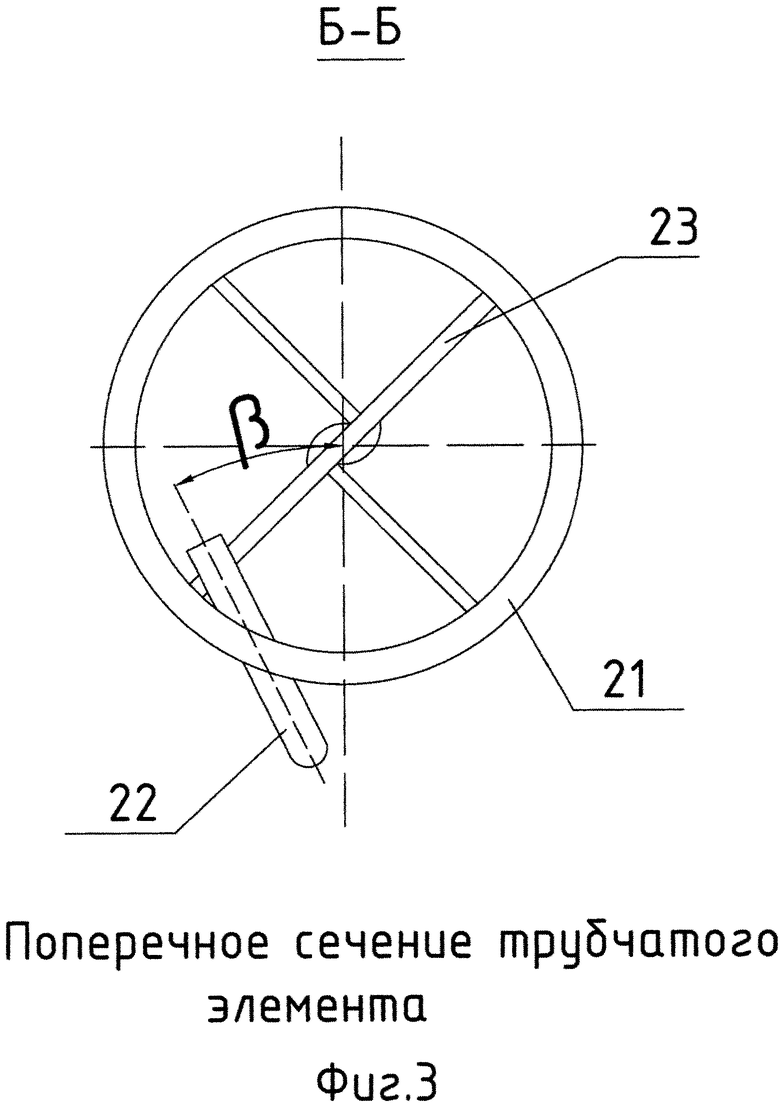

На фиг. 1 показана общая схема устройства аппарата, который устанавливают внутри газохода от котла ТЭЦ. На фиг. 2 показано поперечное сечение трубчатого элемента кассет первого корпуса, на фиг. 3 - второго корпуса аппарата, где углы альфа (α) и бета (β) для каждого корпуса разные и зависят от газодинамических характеристик газового потока. Угол α определяется осью подачи воды - 19 и лопаткой завихрителя - 20 для первого корпуса, для второго осью подачи химического реагента - 22 и лопаткой завихрителя - 23. Во всех случаях этот угол находится в диапазоне (35-70)° и определяется эмпирически при оптимальном процессе очистки дыма. Из практики следует: α=(35-50)° для первого корпуса, α=(55-70)° - для второго.

Принимая во внимание многофакторность рассматриваемого процесса в аппарате: пропускная способность по дыму, скорость газового потока, его температура, химическая агрессивность, гидравлическое сопротивление, расход воды и химического реагента, здесь эффективность очистки дыма достигается аппаратом при следующих конструктивно-технологических особенностях.

Выбор материала труб - стеклопластик в первом корпусе, титановый сплав во втором - обусловлен износостойкостью и коррозионностойкостью этих материалов, а также экономической целесообразностью и снижением удельного веса аппарата в целом. При этом особенность титана - на его поверхности не происходит налипания неметаллических включений.

Выбор длины и диаметра труб в корпусах аппарата оценивался из расчета пропускной способности, определения границ устойчивого режима золоочистки в первом корпусе и осаждения оксидов серы, азота, углерода во втором корпусе. Так как во втором корпусе после подачи химического реагента происходят химические реакции с выделением серной, азотной кислот, необходимо определенное время для окончания реакции, что обуславливает увеличение времени для прохождения дыма во втором корпусе. Отсюда протяженность второго корпуса должна быть не менее двух длин первого корпуса, чтобы дать время для осаждения окислов серы, азота, углерода из дыма, с учетом того, что скорость газового потока во втором корпусе порядка 7 м/с. При этом как в первом корпусе, так и во втором орошаемые трубы устанавливаются параллельно друг другу для каждого корпуса определенного диаметра, длины и количества.

В аппарате предусмотрена система управления подачей воды в первом корпусе и подачей химического реагента во втором, что позволяет осуществить высокую степень очистки дымовых газов.

В аппарате предусмотрен подвод горячего воздуха во второй корпус для ускорения химических реакций, так как после первого корпуса температура газового потока снижается до ~90°C.

Таким образом аппарат, установленный в газоходе отходящих газов 1 (фиг. 1), работает в следующей последовательности. Газовый поток проходит через первый корпус 10, состоящий из кассет со смонтированными параллельно друг другу стеклопластиковыми трубами, внизу которых установлены завихрители (фиг. 2). В верхнюю плиту подводится вода 4 по трубопроводу 6 через шаровой кран 5. Подача воды трубопроводом 4 на шаровой кран 5 производится насосом-дозатором 3 и корректируется системой управления 2. Излишки воды с верха первого корпуса убираются при помощи трубопровода воды 7. Эта вода вместе с загрязненной водой после золоочистки по направляющему лотку попадает в узел выгрузки золы 15 и выводится за пределы рабочей зоны.

Затем газовый поток проходит через второй корпус 11 аппарата, состоящий из кассет со смонтированными параллельно друг другу трубами из титанового сплава, внизу которых установлены завихрители (фиг. 3). В верхнюю плиту подводится химический реагент по трубопроводу 9 через шаровый кран 5. Подача химического реагента производится насосом-дозатором 13 и корректируется системой управления 14. Продукты химических реакций, оксиды серы, азота, углерода по направляющему лотку попадают на узел выгрузки 16. Для ускорения химических реакций в корпусе 11, соответственно для повышения температуры газового потока, через трубопровод 17 осуществляется подвод горячего воздуха (180°C). После второго корпуса газовый поток направляется в дымовую трубу 12.

На фиг. 2 показано поперечное сечение трубчатого элемента 18 первого корпуса 10. Угол α определяется осью подачи воды 19 и лопаткой завихрителя 20. На фиг. 3 показано поперечное сечение трубчатого элемента 21 второго корпуса 11 аппарата (фиг. 1). Угол β определяется осью подачи химического реагента 22 и лопаткой завихрителя 23. Углы α, β на практике измеряются в диапазоне (35-70)° и определяются эмпирически в зависимости от объема потока, скорости и температуры. Из опытов следует: α=(35-50)° для первого корпуса и β=(55-70)° для второго.

Аппарат позволяет очистить дымовые газы от золы на 99,6%, от окислов серы, азота на 80%, углерода 60%.

Пример конкретного исполнения

Рассмотрим первый корпус аппарата с габаритными размерами: длина-ширина-высота соответственно 2200×2200×1500 мм. Размер стеклопластиковых труб в кассетной сборке: внешний диаметр - толщина стенки и длина соответственно 108×4×1500 мм. Вес одной трубы - 6,3 кг. Общее количество труб в кассете - 144 шт. Скорость газового потока 9 м/с при температуре -180°C. Расход воды - 0,3 л/м3 при гидравлическом сопротивлении 55 мм вод. ст. для обеспечения пропускной способности по дымовому газу - 50 тыс.м3/час, необходимо разместить в газоходе котла ТЭЦ одну кассету в первом корпусе аппарата.

Второй корпус аппарата с габаритными размерами: длина-ширина-высота соответственно 2200×2200×3100 мм. Размер труб из сплава титана ПТ7М (ГОСТ 22897-86) соответственно 108×1,5×3100 мм. Вес одной трубы ~7,0 кг. Общее количество труб в кассете - 144 шт.Скорость газового потока ~7 м/с при температуре на выходе ~90°C. Расход химического реагента ~0,25 л/м3.

Подача горячего воздуха во второй корпус при температуре ~180°C. Обшивка замкнутого второго корпуса из листового титанового материала ПТ7М толщиной ~1,5 мм.

Конструкция завихрителей в аппарате стандартная - четырехлопастная, где лопасти изготовлены из керамопластика (фиг. 2, 3).

Химические реагенты выбираются эмпирически, так как их эффективность применения существенно зависит от подготовки воды и химического состава золы. Каждые угли имеют свою специфику образования золы.

Разработанный аппарат имеет низкие эксплуатационные энергозатраты, простота в конструкции и технологичен в изготовлении, где основным элементом является кассетная сборка цилиндрических труб. Применение аппарата значительно сокращает сроки ремонта котлов. Главное - существенно сокращает экологически вредные составляющие дымовых выбросов.

Подрисуночные подписи к заявке «Аппарат для мокрой очистки дымовых газов от твердых и токсичных элементов».

Фиг. 1 Общая схема аппарата

1 - газоход;

2 - система управления подачей воды;

3 - насос-дозатор воды;

4 - подвод воды;

5 - кран шаровой;

6 - подвод воды;

7 - слив воды;

8 - слив реагента;

9 - подвод реагента;

10 - корпус очистки дымовых газов от твердых элементов;

11 - корпус очистки дымовых газов от серы и азота;

12 - дымовая труба;

13 - насос-дозатор реагента;

14 - система управления параметрами реагентов водного оборотного цикла;

15 - узел выгрузки золы;

16 - узел выгрузки оксидов серы и азота;

17 - подвод горячего воздуха.

Фиг. 2 Поперечное сечение трубчатого элемента

18 - трубчатый элемент первого корпуса;

19 - питатель подачи воды;

20 - завихритель воды.

Фиг. 3 Поперечное сечение трубчатого элемента

21 - трубчатый элемент второго корпуса;

22 - питатель подачи реагента;

23 - завихритель реагента.

ЛИТЕРАТУРА

1. Справочник по пыле- и золоулавливанию. Под ред. А.А. Русанова. М.: Энергоатомиздат, 1983, с. 96-98.

2. Патент РФ №2149679, 27.05.2000 г.

3. Патент РФ №2149050, 20.05.2000 г.

4. Патент РФ №2022623, 15.11.1994 г. - прототип.

5. Патент РФ №2008076, 28.02.1994 г.

6. Патент РФ №2079344, 20.05.1997 г.

7. Патент РФ №2104752, 15.08.1999 г.

8. Патент РФ №2086293, 10.08.1998 г.

9. Патент РФ №2103053, 27.01.1998 г.

10. Патент Украины №79022, 10.05.2007 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ТВЕРДЫХ И ТОКСИЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2556656C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 1994 |

|

RU2104752C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2103053C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2022 |

|

RU2792383C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2137531C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635626C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086293C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163834C2 |

| Устройство комплексной очистки дымовых газов и загрязненного воздуха | 2021 |

|

RU2752481C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2018 |

|

RU2676642C1 |

Изобретение относится к технологии мокрой очистки дымовых газов от твердых, жидких и токсичных газообразных включений. Аппарат для мокрой очистки дымовых газов от твердых и токсичных элементов состоит из двух корпусов, первый изготовлен в виде открытой трубчатой кассеты из химически стойкого стеклопластика с системой четырехлопастных завихрителей в каждой трубе, второй изготовлен в виде закрытой трубчатой кассеты из титанового сплава, протяженностью не менее двух длин первого корпуса, с системой четырехлопастных завихрителей в каждой трубе и системой управления подачи воды, химического реагента и горячего воздуха, с различными углами подачи воды в первом корпусе и химического реагента во втором корпусе, а также содержит параллельно установленные орошаемые трубы и устройства для завихрения пылегазового потока, патрубки подвода и отвода газов, дозаторы жидкости. Технический результат - повышение эффективности очистки газов от золы, окислов серы, азота, углерода. 3 ил.

Аппарат для мокрой очистки дымовых газов от твердых и токсичных элементов, содержащий корпус с параллельно установленными в нем орошаемыми трубами и устройствами для завихрения пылегазового потока, патрубки подвода и отвода газов, дозаторы жидкости, отличающийся тем, что с целью эффективности очистки газов аппарат состоит из двух корпусов, первый изготовлен в виде открытой трубчатой кассеты из химически стойкого стеклопластика с системой четырехлопастных завихрителей в каждой трубе, второй изготовлен в виде закрытой трубчатой кассеты из титанового сплава, протяженностью не менее двух длин первого корпуса, с системой четырехлопастных завихрителей в каждой трубе и системой управления подачи воды, химического реагента и горячего воздуха, с различными углами подачи воды в первом корпусе и химического реагента во втором корпусе.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2137531C1 |

| Самозагружающийся сплоточно-транспортный агрегат | 1949 |

|

SU79022A1 |

| ПЕННЫЙ ГАЗООЧИСТИТЕЛЬ;->&-•;•! p'r^vfi^HT^nч V..,4 -кл;>&;;^,5- «Уй | 1971 |

|

SU434969A1 |

| Устройство для мокрой очистки газа | 1984 |

|

SU1344393A1 |

Авторы

Даты

2015-07-20—Публикация

2014-02-06—Подача